유증기

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

유증기는 연료유, 윤활유, 유압유 등이 고압으로 분사되거나 누출된 오일이 고온 표면에 닿아 기화된 후 낮은 온도의 공기와 만나 생성되는 미세한 기름 입자이다. 유증기는 밀폐된 공간에서 농도가 높아져 국제선급연합회에서 정의한 폭발하한점에 이르면 발화점 이상의 열원이나 스파크에 의해 화재나 폭발을 일으킬 수 있다. 국제선급연합회는 유증기의 최저 폭발 농도를 50mg/L로 정의하고 있으며, 엔진 실린더 직경 300mm 이상 또는 엔진 출력 2,250kW 이상인 경우 베어링 온도 감시 장치 또는 유증기 감지기 설치를 의무화하고 있다. 유증기 관련 사고로는 고양 저유소 유증기 폭발 사고, 이천 냉동창고 화재 사고 등이 있다.

더 읽어볼만한 페이지

| 유증기 | |

|---|---|

| 개요 | |

| |

| 유형 | 에어로졸 |

| 물질 | 오일 |

| 형태 | 액체 입자 |

| 매질 | 기체 (일반적으로 공기) |

| 설명 | 공기 중에 떠다니는 오일 액체의 작은 방울들 |

| 발생 원인 | |

| 산업 공정 | 금속 가공 (절삭, 연삭 등) 윤활 작업 유압 시스템 압축기 스프레이 코팅 |

| 자연적 원인 | 드물지만 발생 가능 |

| 건강 및 안전 | |

| 흡입 시 영향 | 호흡기 자극 폐렴 기타 호흡기 질환 피부 자극 |

| 노출 기준 | 국가별, 산업별로 상이 |

| 예방 | 환기 시스템 설치 개인 보호 장비 (호흡기 보호구, 피부 보호구) 착용 정기적인 장비 점검 및 유지보수 |

| 제거 | 여과 시스템 집진 장치 환기 |

| 관련 용어 | |

| 관련 용어 | 에어로졸 미스트 윤활유 절삭유 유증기 (油症氣) |

| 추가 정보 | |

| 특징 | 오일의 종류 및 농도에 따라 다양한 크기 분포를 가짐 빛을 산란시켜 시야를 흐리게 할 수 있음 표면에 침착되어 미끄러움을 유발할 수 있음 |

| 측정 방법 | 광산란 방식 중량 측정 방식 입자 계수 방식 |

2. 발생 원인

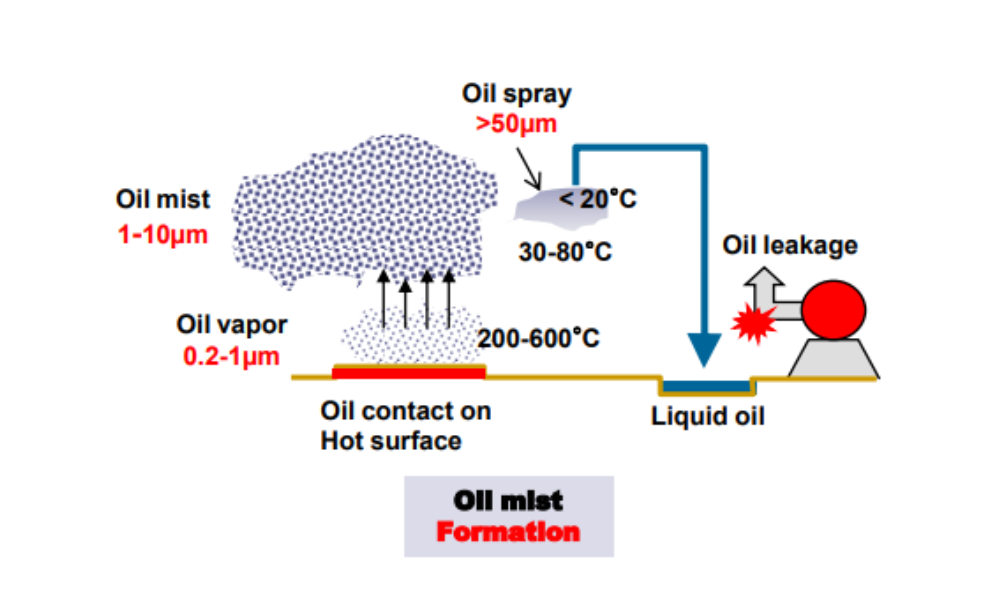

유증기는 연료유, 윤활유, 유압기유 등이 고압의 미세한 틈으로 분사되어 생성되거나, 기기 혹은 배관 등으로부터 유출되어 액체 상태로 존재하다가 고열의 장비에 접촉함으로써 기화된 후 보다 낮은 온도의 공기와 만나서 생성되는 것이다.[1]

유증기의 농도가 높아져 국제선급협회에서 정의한 폭발하한점(IACS UR M67/LEL: Low Explosive Level)에 이르면, 200°C 이상의 열원이나 정전기로 인한 불꽃(spark)에 접촉하여 화재나 폭발을 일으킬 수 있다. 밀폐된 공간 내 유증기 농도가 높아지면 최저 폭발 농도에 이르게 되고, 이때 발화점보다 높은 열원이 있으면 점화되어 화재나 폭발이 발생한다.

이보다 작은 크기의 기름방울은 상당히 큰 열을 가하고 유지하여야 존재할 수 있기 때문에 일반 상황에서는 발생할 가능성이 매우 적으며, 이보다 큰 크기의 유증기 방울인 경우에는 스프레이 형태로 존재하게 되는데 그 자체로써는 발화점이 높고 중력에 의해 쉽게 가라앉게 되어 직접 화재의 위험은 적다.

유증기는 고온의 연료유, 윤활유, 유압유 또는 기타 오일이 좁은 틈을 통해 분사되거나, 누출된 오일이 고온 표면에 닿아 증발하고 낮은 공기 온도에 접촉할 때 형성될 수 있다. 이 현상은 기계 가공 중 유체가 움직이는 부품과 상호 작용할 때 발생한다.[1]

유증기보다 작은 오일 방울은 일반적인 상황에서는 생성하기 어렵다. 유증기보다 큰 오일 방울은 분무 형태로 유지되며, 이는 더 높은 점화 온도를 갖는다는 장점이 있다. 또한 쉽게 가라앉아 화재 위험을 줄여준다. 크랭크케이스 내부의 유증기는 더 큰 문제를 일으킬 수 있다.

유증기는 고온의 연료유, 윤활유, 작동유 등의 기름이 좁은 틈새로 분사되는 경우나, 누출된 기름이 고온의 표면에 닿아 기화되어 저온의 공기와 접촉함으로써 발생할 수 있다. 공장 등에서는 기계를 고속으로 가동할 때 윤활 및 냉각을 위해 사용되는 기름이 미립자화되어 발생한다.[5][6] 또한, 음식점의 주방에서도 발생한다.[7]

3. 위험성

이를 방지하기 위해 국제선급협회는 유증기의 최저 폭발 농도(LEL)를 50mg/L로 정의하고 있으며, 엔진 실린더 직경이 300mm 이상이거나 엔진 출력이 2,250Kw 인 경우 베어링 온도 감시 장비 또는 유증기 감지기를 설치하도록 의무화하고 있다.[2]

미국 직업안전보건청(OSHA)과 미국 국립 산업안전보건연구원(NIOSH)은 직업상 노출과 관련하여 8시간 시간 가중 평균 5 ppm, 단기 노출 한계 10 ppm으로 직업상 노출 한계를 설정했다.[3] 유독한 기계유가 피부에 닿거나 호흡기로 들어갈 때 작업자의 건강에 피해를 주거나, 유류 자체에 불이 붙었을 경우 화재, 흩뿌려진 유류에 의한 미끄러짐 사고가 발생할 위험이 있다.[5]

3. 1. 관련 사고

4. 관련 법규 및 규제

국제선급연합회(IACS)는 실린더 직경이 300mm를 초과하거나 엔진 출력이 2,250kW를 초과하는 모든 선박에 베어링 온도 감지기 또는 유증기 감지기를 장착하도록 의무화하고 있다.[2]

유증기 농도가 하부 폭발 한계(LEL, IACS 정의에 따라 50mg/ℓ)에 도달하면, 200°C 이상의 표면이나 스파크와 접촉할 때 폭발이 발생할 수 있다.

직업상 노출과 관련하여, 미국 직업안전보건청(OSHA)과 미국 국립 산업안전보건연구원(NIOSH)은 8시간 시간 가중 평균 5ppm, 단기 노출 한계 10ppm으로 직업상 노출 한계를 설정했다.[3]

참조

[1]

웹사이트

What is oil mist

http://www.plymovent[...]

2014-04-02

[2]

웹사이트

A Current List of Cruise Ship Incidents - Ship Fires

http://www.shipdetec[...]

Shipdetective.com

2013-09-06

[3]

간행물

CDC - NIOSH Pocket Guide to Chemical hazards

https://www.cdc.gov/[...]

[4]

웹사이트

Mexico Pipeline Explosion Kills 28

http://www.voanews.c[...]

2014-04-02

[5]

웹사이트

1-1.オイルミストの発生とその影響 {{!}} 株式会社アピステ|冷却・防塵・放熱など熱対策ならアピステ

https://www.apiste.c[...]

2023-01-12

[6]

웹사이트

オイルミストの解説 {{!}} イプロスモノシリ {{!}} モノシリ {{!}} 製造業技術用語集

https://www.ipros.jp[...]

2023-01-12

[7]

웹사이트

飲食店の空気による汚れと改善対策 {{!}} 飲食店の空間衛生 {{!}} 空間衛生大事典 {{!}} 衛生大事典 {{!}} 事業所用 {{!}} ダスキン

https://biz.duskin.j[...]

2023-01-12

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com