자분 탐상 검사

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

자분 탐상 검사는 강자성체 재료의 표면 또는 표면 근처의 결함을 탐지하는 비파괴 검사 방법이다. 시험편에 자기장을 가하면 자화되어 자속이 형성되는데, 결함이 있는 경우 자속이 누설되고, 이때 검사액을 뿌리면 자분 무늬가 형성되어 결함의 유무를 확인할 수 있다. 검사 과정은 전처리, 자화, 자분 적용, 검사, 탈자, 후처리 순으로 진행되며, 자화 방법, 자분 적용 방법 및 자분 종류에 따라 다양한 검사 방식이 존재한다. 자분 탐상 검사는 산업 현장에서 안전 및 품질 관리를 위해 널리 사용되며, 관련 표준이 존재한다.

더 읽어볼만한 페이지

| 자분 탐상 검사 | |

|---|---|

| 개요 | |

| 명칭 | 자분 탐상 검사 |

| 다른 명칭 | 자기 탐상 검사 자분 검사 |

| 영어 명칭 | Magnetic particle testing (MPT) |

| 일본어 명칭 | 磁粉探傷試験 (Jifun tanshō shiken) |

| 특징 | 비파괴 검사 방법 강자성체 재료의 표면 및 표면 바로 아래의 결함 검출에 사용 |

| 원리 | |

| 기본 원리 | 강자성체에 자기장을 형성 결함 부위에서 자기장의 누설 발생 자성 입자(자분)가 누설 자속에 끌려 결함 모양을 따라 모임 |

| 자분 적용 | 건식 자분: 자성 분말을 직접 살포 습식 자분: 액체에 분산된 자성 입자를 사용 |

| 적용 | |

| 적용 대상 | 강자성체 (철, 니켈, 코발트 등) 재료 |

| 결함 종류 | 표면 결함: 균열, 기공, 겹침 등 표면 직하 결함: 피로 균열, 응력 부식 균열 등 |

| 방법 | |

| 자화 방법 | 직접 통전법: 검사체에 직접 전류를 통과시켜 자화 간접 자화법: 코일 또는 자석을 사용하여 검사체를 자화 |

| 자분 적용 시기 | 연속법: 자화 전류를 계속 흘리면서 자분을 적용 잔류법: 자화 후 잔류 자기를 이용하여 자분을 적용 |

| 관찰 방법 | 육안 관찰: 백색 페인트 또는 형광 페인트를 사용하여 대비를 높임 자외선 조사: 형광 자분을 사용하는 경우 자외선을 비추어 관찰 |

| 장점 및 단점 | |

| 장점 | 비교적 간단하고 저렴한 검사 방법 표면 결함 검출에 높은 감도 결함 위치 및 크기 파악 용이 |

| 단점 | 강자성체에만 적용 가능 표면 오염 또는 코팅에 민감 복잡한 형상의 검사체에는 적용이 어려울 수 있음 탈자(degaussing) 필요 |

| 기타 | |

| 관련 표준 | ASTM E709 ISO 9934 KS D 0213 |

2. 역사

자분 탐상 검사의 원리는 19세기 말 자기 현상에 대한 연구로부터 시작되었다. 20세기 초, 미국의 윌리엄 호크(William E. Hoke)가 자분 탐상 검사의 기본적인 방법을 확립하고, 관련 특허를 취득하면서 본격적인 산업 현장에 적용되기 시작했다.

철강 재료와 같은 강자성체를 자기장 안에 두면 자화된다. 이때 재료에 결함이 없다면, 재료의 양 끝을 제외하고는 내부에 자속이 지나가 아무 일도 일어나지 않는다. 그러나 표면이나 내부에 자속을 막는 균열 등의 결함이 있으면, 결함 양쪽 끝에 N극과 S극이 나타나고 자속이 표면으로 누설된다.

3. 원리

이 누설된 부분에 철분, 착색 자분, 형광 자분 등을 포함한 검사액을 뿌리면 자극에 끌려 자분 무늬가 만들어진다. 이 무늬를 통해 결함의 폭이 확대되어 결함의 존재를 쉽게 확인할 수 있다. 결함 부위에 자분이 부착되는 정도는 자분의 특성과 결함에서 누설되는 자기장의 크기에 따라 달라지며, 누설 자기장이 클수록 자분이 더 잘 부착된다.

자분 탐상 검사는 크게 다음과 같은 순서로 진행된다.[4]

# 전처리 (세척)

# 자화 (자화 방법과 자화 전류 값을 설정하여 재료를 자화)

# 자분 적용 (자화된 재료에 자분 또는 검사액을 뿌림)

# 검사

# 탈자

# 후처리 (세척)

자화 후에는 자기장이 가해진 상태에서 자분을 뿌리는 연속법과 자기장을 가한 후 자기장이 남아있을 때 자분을 뿌리는 잔류법을 통해 자분을 적용한다. 자분을 재료에 뿌릴 때는 공기 중에 자분을 흩뿌리는 건식법과 물이나 등유 등에 자분을 섞어 검사액 형태로 뿌리는 습식법을 사용한다.

이후 육안 검사를 통해 자분 무늬를 확인한다. 형광 자분을 사용한 경우에는 자외선만으로 구성된 빛인 블랙 라이트를 사용하여 검사한다.

3. 1. 자화 방법

자화 방법은 시험편에 자기장을 형성시키는 방법에 따라 분류된다.

재료에 자기장을 주는 방법을 자화 방법이라고 하며 실용화된 방법으로 7가지가 있다.[3]

3. 2. 전류의 종류

자화에 사용되는 전류의 종류는 다음과 같다.[1]

AC 전자기석은 표면 파괴 지시를 찾는 데 선호되는 방법이다. 전자기석을 사용하여 표면 아래 지시를 찾는 것은 어렵다. AC 전자기석은 HWDC, DC 또는 영구 자석보다 표면 지시를 감지하는 더 나은 수단인 반면, 일부 형태의 DC는 표면 아래 결함에 더 좋다.

3. 3. 자분 적용 방법

자분 적용 방법은 자분 적용 시점과 자분의 종류에 따라 분류된다.

자분 적용 시 유의할 점은 다음과 같다.

자분을 재료에 뿌리는 방법으로는 다음이 있다.

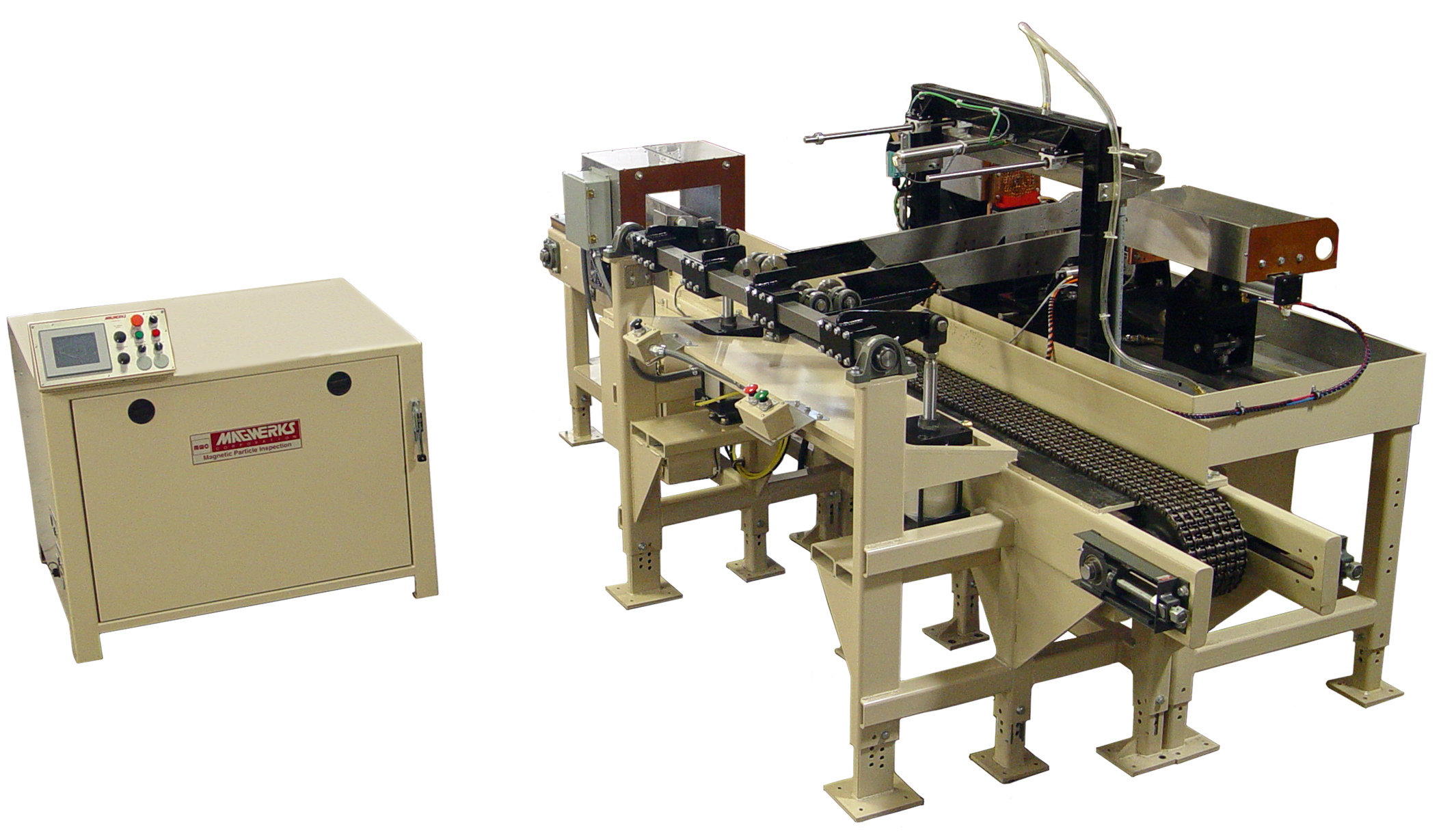

4. 장비 및 재료

습식 수평 자분 탐상 검사기는 대량 생산 검사에 가장 일반적으로 사용되는 기계이다. 이 기계에는 부품을 자화하기 위해 놓는 헤드 스톡과 테일 스톡이 있다. 헤드 스톡과 테일 스톡 사이에는 일반적으로 유도 코일이 있어 헤드 스톡에서 자기장의 방향을 90° 변경하는 데 사용된다. 대부분의 장비는 특정 용도로 제작된다.[3]

이동형 전원 팩은 와이어 래핑 응용 분야에 사용되는 맞춤형 자화 전원 공급 장치이다.

자석 요크는 두 극 사이에 자기장을 유도하는 휴대용 장치이다. 일반적인 용도로는 실외 사용, 원격 위치 및 용접 검사가 있다. 자석 요크의 단점은 극 사이에서만 자기장을 유도하기 때문에 이 장치를 사용한 대규모 검사는 시간이 오래 걸릴 수 있다는 것이다. 적절한 검사를 위해서는 수평 및 수직 불연속성을 감지하기 위해 요크를 검사 영역마다 90도 회전해야 한다. 요크를 사용한 지하 감지는 제한적이다. 이러한 시스템은 건식 자분, 습식 자분 또는 에어로졸을 사용한다.[3]

일반적으로 균열을 감지하는 데 사용되는 입자는 건식 및 습식 시스템 모두에서 산화철이다.[3]

- 습식 시스템 입자 크기는 물 또는 오일 운반체와 함께 사용하기 위해 0.5마이크로미터 미만에서 10마이크로미터까지이다. 습식 시스템에 사용되는 입자는 365 nm (자외선 A)에서 형광을 내는 안료가 적용되어 적절한 검사를 위해 부품 표면에서 1000 μW/cm2 (10 W/m2)가 필요하다. 입자에 암실에서 올바른 조명이 적용되지 않으면 입자를 감지/볼 수 없다. 형광 입자가 생성하는 자외선을 필터링하고 가시광선 스펙트럼(일반적으로 녹색 및 노란색)을 증폭하기 위해 UV 고글/안경을 사용하는 것이 업계 관행이다. 녹색 및 노란색 형광이 선택된 이유는 인간의 눈이 이러한 색상에 가장 잘 반응하기 때문이다.[3]

5. 검사 절차

일반적인 자분 탐상 검사 절차는 다음과 같다.[3][4]

# 전처리: 시험체 표면에 부착된 기름, 도료, 녹 등을 용제로 제거하고 건조시킨다.

# 자화: 시험체를 자화시킨다. 자화 방법에는 여러 가지가 있으며, 시험체의 형상, 크기, 예상되는 결함의 종류 등을 고려하여 적절한 방법을 선택한다.

# 자분 적용: 자화된 시험체에 자분을 적용한다. 자분은 건식 자분 또는 습식 자분(검사액)을 사용할 수 있다.

# 검사: 시험체 표면에 형성된 자분 무늬를 관찰하여 결함의 유무, 위치, 크기 등을 확인한다. 형광 자분을 사용한 경우에는 블랙 라이트(자외선 램프)를 사용하여 검사한다.

# 탈자: 시험체에 남아있는 자기를 제거한다.

# 후처리: 시험체 표면에 남아있는 자분이나 검사액을 제거한다.

자화 방법에는 크게 연속법과 잔류법이 있다.

- 연속법: 자화 전류를 계속 통전시킨 상태에서 자분을 적용하는 방법이다. 결함에 자분이 흡착되어 축적되는 양이 많아져서 미세한 결함 검출에 유리하다. 형광 자분의 경우, 자분 적용 시간을 너무 길게 하면 시험면이 자분으로 오염될 수 있으므로 주의해야 한다. 일반적으로 형광 자분은 3초 이상, 비형광 자분은 5초 이상 검사액이 시험면 위를 천천히 흐르도록 한다.

- 잔류법: 자화 전류를 차단한 후, 시험체에 남아있는 잔류 자기를 이용하여 자분을 적용하는 방법이다. 일반적으로 직류를 사용하며, 통전 시간은 1초 이하로 짧게 한다. 자분 적용 시간은 연속법보다 약간 길게 하는 것이 좋다.

습식 수평 기기에서의 검사는 일반적으로 다음과 같은 단계로 진행된다.

# 작업물을 오일 및 기타 오염 물질로부터 세척한다.

# ASTM E1444/E1444M에 따라 작업물을 자화하는 데 필요한 전류량을 계산한다.

# 0.5초 동안 자화 펄스를 가하면서 작업물에 자분을 포함한 검사액을 뿌린다. 자화 펄스가 끝나기 전에 검사액 적용을 중지해야 한다.

# 작업자는 자외선 조명을 비추면서 전류가 흐르는 경로에서 0~±45도 방향에 있는 결함을 찾는다. 결함 지시는 적용된 자기장의 45~90도에서만 나타난다. 자기장의 방향은 오른손 그립 규칙을 이용하여 결정할 수 있다.

# 작업물은 미리 정의된 기준에 따라 합격 또는 불합격 여부를 판정한다.

# 작업물을 탈자한다.

# 필요한 경우, 자기장의 방향을 90도 변경하여 3~5단계를 반복하여 검사한다. 자기장 방향을 변경하는 일반적인 방법은 "코일 샷"을 사용하는 것이다.

6. 장점 및 단점

자분 탐상 검사는 강자성체 재료의 표면 및 표면 바로 밑 결함을 찾는 데 효과적인 비파괴 검사 방법이다. 하지만 몇 가지 장점과 단점을 가지고 있다.

장점:

- 표면 및 표면 직하 결함을 효과적으로 탐지할 수 있다. 특히, 미세한 균열도 찾아낼 수 있다.[3]

- 검사 방법이 비교적 간단하고 빠르다.

- 검사 비용이 비교적 저렴하다.

- 다양한 형태와 크기의 재료에 적용할 수 있다.

단점:

7. 관련 표준

| 기관 | 표준 번호 및 명칭 |

|---|---|

| 국제 표준화 기구(ISO) | ISO 3059, 비파괴 검사 - 침투 탐상 검사 및 자분 탐상 검사 - 관찰 조건 |

| ISO 9934-1, 비파괴 검사 - 자분 탐상 검사 - 파트 1: 일반 원리 | |

| ISO 9934-2, 비파괴 검사 - 자분 탐상 검사 - 파트 2: 검출 매체 | |

| ISO 9934-3, 비파괴 검사 - 자분 탐상 검사 - 파트 3: 장비 | |

| ISO 10893-5, 강관의 비파괴 검사. 표면 결함 검출을 위한 이음매 없는 용접 강자성 강관의 자분 탐상 검사 | |

| ISO 17638, 용접부의 비파괴 검사 - 자분 탐상 검사 | |

| ISO 23278, 용접부의 비파괴 검사 - 용접부의 자분 탐상 검사 - 허용 수준 | |

| 유럽 표준화 위원회(CEN) | EN 1330-7, 비파괴 검사 - 용어 - 파트 7: 자분 탐상 검사에 사용되는 용어 |

| EN 1369, 주조 - 자분 탐상 검사 | |

| EN 10228-1, 강 단조품의 비파괴 검사 - 파트 1: 자분 탐상 검사 | |

| 미국 재료 시험 협회(ASTM) | ASTM E1444/E1444M 자분 탐상 검사를 위한 표준 실무 |

| ASTM A 275/A 275M 강 단조품의 자분 탐상 검사 시험 방법 | |

| ASTM A456 대형 크랭크축 단조품의 자분 탐상 검사 사양 | |

| ASTM E543 비파괴 검사를 수행하는 대행사 평가를 위한 실무 표준 사양 | |

| ASTM E 709 자분 탐상 검사 지침 | |

| ASTM E 1316 비파괴 검사에 대한 용어 | |

| ASTM E 2297 액체 침투 탐상 및 자분 탐상 방법에 사용되는 UV-A 및 가시광선 광원 및 측정기 사용에 대한 표준 지침 | |

| 캐나다 표준 협회(CSA) | CSA W59 |

| 자동차 기술 협회(SAE) | AMS 2641 자분 탐상 검사 차량 |

| AMS 3040 자분, 비형광, 건식 방법 | |

| AMS 3041 자분, 비형광, 습식 방법, 오일 운반체, 즉시 사용 가능 | |

| AMS 3042 자분, 비형광, 습식 방법, 건조 분말 | |

| AMS 3043 자분, 비형광, 습식 방법, 오일 운반체, 에어로졸 포장 | |

| AMS 3044 자분, 형광, 습식 방법, 건조 분말 | |

| AMS 3045 자분, 형광, 습식 방법, 오일 운반체, 즉시 사용 가능 | |

| AMS 3046 자분, 형광, 습식 방법, 오일 운반체, 에어로졸 포장 | |

| AMS 5062 강, 저탄소 바, 단조품, 튜빙, 시트, 스트립 및 플레이트 0.25 탄소, 최대 | |

| AMS 5355 투자 주조 | |

| AMS I-83387 검사 공정, 자성 고무 | |

| 기타 | AMS-STD-2175 주조품, 분류 및 검사 |

| AS 4792 수성 자분 탐상 검사를 위한 수질 정화제 | |

| AS 5282 자분 탐상 검사를 위한 공구강 링 표준 | |

| AS5371 자분 탐상 검사를 위한 참조 표준 노치 심 | |

| 미국 군사 표준 | A-A-59230 유체, 자분 탐상 검사, 현탁액 |

참조

[1]

서적

Principles of Magnetic Particle Testing

http://wiki.magwerks[...]

American Society for Nondestructive Testing

2010-03-02

[2]

웹사이트

What Is MPI (Magnetic Particle Inspection)?

https://thegraduatee[...]

The Graduate Engineer

2021-11-02

[3]

문서

軸通電法、直角通電法、ブロット法、コイル法、極間法、電流貫通法、磁束貫通法で材料の形状や予想されるクラックに応じて選択する。

[4]

문서

直流脱磁と交流脱磁の2つがある

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com