톱

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

톱은 단단한 재료를 자르는 데 사용되는 도구로, 톱니가 있는 날과 손잡이로 구성된다. 켜, 톱니 빈도, 세트 등 다양한 용어가 톱을 설명하는 데 사용되며, 톱날의 형태, 작동 방식, 재료에 따라 여러 종류로 분류된다. 수동 톱과 기계 동력 톱으로 나뉘며, 목공, 금속 가공, 플라스틱 가공 등 다양한 분야에서 활용된다. 톱은 흑요석이나 조개 껍데기와 같은 재료로 시작하여 철, 강철, 다이아몬드 등 다양한 재료로 발전해왔으며, 톱의 역사는 고대 이집트 시대로 거슬러 올라간다.

더 읽어볼만한 페이지

| 톱 | |

|---|---|

| 도구 정보 | |

| 명칭 | 톱 |

| 영어 명칭 | Saw |

| 분류 | 절단 도구 |

| 종류 | 손톱 등톱 활톱 엔진톱 원형톱 왕복톱 띠톱 |

| 관련 도구 | 밀링 커터 |

2. 용어

톱은 주로 목재나 금속을 절단하는 데 사용되는 도구로, 톱을 설명하는 데에는 여러 용어가 사용된다.

톱은 미는 방식과 당기는 방식이 있다. 중국 등에서는 주로 밀어서 켜는 톱을 사용하고,[22] 일본, 터키, 이란, 이라크, 네팔에서는 당기는 방향에 날이 있는 톱을 많이 사용한다.[23]

목공용 톱날에는 "세로 자르기"와 "가로 자르기"가 있다. 홑날톱은 일반적으로 가로 자르기 톱이며, 홑날의 세로 자르기 톱은 종류가 적다.[26] 양날톱은 1개의 톱 양쪽에 가로 자르기와 세로 자르기 날을 붙인 톱이다.[26]

톱니와 관련된 용어는 "톱니 관련 용어" 하위 섹션에서, 톱니 빈도, 켜, 세트 관련 용어는 각각의 하위 섹션에서 자세히 설명한다.

2. 1. 톱니 관련 용어

톱니 톱은 날카로운 톱니 모양의 날을 가지고 있으며, 톱니 날을 재료에 대고 앞뒤로 움직이거나 지속적으로 앞으로 밀어 절단한다. 톱의 톱니와 관련된 여러 용어는 다음과 같다.- 말: 톱날의 선단 부분이다.[22]

- 원: 톱날에서 손잡이에 가까운 부분이다.[22]

- 허리: 톱날의 중간 부분이다.[22]

- 마치/목: 톱날에서 자루와 연결되는 좁은 부분이다.[22]

- 코미: 톱날에서 자루에 접합되어 숨겨져 있는 부분이다.[22][24]

- 아고치: 손잡이에 가장 가까운 톱니이다.[22]

- 검치: 손잡이에서 가장 먼 톱니이다.[22]

- 세로 자르기: 목재의 섬유를 따라 자르기 위한 날로, 끌과 같은 모양으로 날은 홈을 자르는 구조이다.[25]

- 가로 자르기: 목재의 섬유를 수직으로 끊어 자르기 위한 날로, 세로 자르기보다 날이 더 세밀하다.[25]

- 아사리/아세리: 톱의 톱니를 한 장씩 좌우로 벌려 놓은 구조로, 재료 절단 시 톱판과의 접촉면이 커져 발생하는 저항을 줄여준다.[25]

- 눈매김: 톱날 끝이 마모되어 잘리지 않게 될 때, 줄로 톱니를 연마하는 작업이다.

톱니 빈도, 켜, 세트 관련 용어는 하위 섹션에서 자세히 설명한다.

2. 1. 1. 켜(Kerf)

톱으로 자른 자국의 폭을 '''켜'''(kerf)라고 한다. 켜는 톱날의 두께, 톱니의 세팅(set), 절단 시 발생하는 흔들림 등에 따라 달라진다.[22] 톱니의 세팅은 톱니가 좌우로 돌출된 정도를 나타내며, 켜는 이러한 요인들 때문에 세팅보다 넓을 수 있다. 예를 들어, 너무 얇은 톱날은 과도한 흔들림을 유발하여 예상보다 넓은 켜를 만들 수 있다.

주어진 날에 의해 생성된 켜는 톱니 세터라는 도구를 사용하여 치아의 세팅을 조정하여 변경할 수 있다. 레이저 빔에 의해 남겨진 켜는 레이저의 출력과 절단되는 재료의 종류에 따라 달라질 수 있다.

2. 1. 2. 톱니 빈도

톱날의 톱니 간격은 인치당 점(PPI) 또는 인치당 톱니 수(TPI)로 표시된다.[1] 인치당 점(PPI)은 0점에 톱니 끝(점)을 맞추고 0점과 1인치 사이에 있는 점의 수를 세는 방식으로 측정된다. 이때 0점의 점과 1인치 표시와 정확히 일치하는 점을 모두 포함한다. 인치당 톱니 수는 TPI로 줄여서 사용하며, 예를 들어 "18TPI"는 인치당 18개의 톱니가 있음을 의미한다. 인치당 점은 항상 인치당 톱니 수보다 하나 더 많다. 예를 들어 인치당 14개의 점이 있는 톱은 인치당 13개의 톱니를 가진다.[1]2. 1. 3. 세트(Set)

'셋(Set)'은 톱날에서 이빨이 옆으로 구부러진 정도를 말하며, 보통 양쪽 방향으로 구부러진다. 대부분의 현대 톱날 톱에서, 톱니는 셋팅되어 있어, 켜(자른 면의 폭)가 톱날 자체보다 넓어진다. 이렇게 하면 톱날이 끼임(걸리는 것) 없이 절단면을 쉽게 통과할 수 있다. 셋은 톱이 어떤 종류의 절단을 하도록 의도되었는지에 따라 다를 수 있다. 예를 들어, 날개톱은 끌에 사용되는 각도와 유사한 이빨 셋을 가지고 있어, 재료를 찢거나 뜯어낸다. "플러시컷 톱"은 한쪽에 셋팅이 없어서 톱을 표면에 평평하게 놓고 긁힘 없이 표면을 따라 자를 수 있다. 톱날의 셋은 톱 셋이라는 도구로 조정할 수 있다.[22]2. 1. 4. 기타 톱니 관련 용어

- 등: 톱니가 있는 면의 반대쪽 가장자리이다.

- 플리: 톱의 면에 수직인 선에 대한 이빨 면의 각도이다.

- 골릿: 이빨의 뾰족한 부분 사이의 골짜기이다.

- 힐: 손잡이에 가장 가까운 끝부분이다.

- 레이크: 톱의 길이에 수직인 선에 대한 이빨 앞면의 각도이다. 나무결 방향으로 절단하도록 설계된 이빨(''재단'')은 일반적으로 나무결 반대 방향으로 절단하도록 설계된 이빨(''직교 절단'')보다 더 가파르다.

- 이빨: 톱의 절단면을 따라 날카롭게 돌출된 부분이다.

- 토: 손잡이에서 가장 먼 끝부분이다.

- 톱니 날: 이빨이 있는 가장자리이다. (일부 톱의 경우 양쪽 가장자리에 이빨이 있음)

- 웹: 틀에 고정된 좁은 톱날로, 손이나 기계로 작동하며, 양쪽 가장자리에 이빨이 있는 경우도 있다. 톱날은 톱니가 달린 금속 부분이다.

- 말: 톱날의 선단 부분이다.[22]

- 원: 톱날에서 손잡이에 가까운 부분이다.[22]

- 허리: 톱날의 중간 부분이다.[22]

- 마치/목: 톱날에서 자루와 연결되는 좁은 부분이다.[22]

- 코미: 톱날에서 자루에 접합되어 숨겨져 있는 부분이다.[22][24]

- 아고치: 손잡이에 가장 가까운 톱니이다.[22]

- 검치: 손잡이에서 가장 먼 톱니이다.[22]

- 세로 자르기: 목재의 섬유를 따라 자르기 위한 날로, 날의 모양은 끌과 같으며, 날은 홈을 자르는 구조이다.[25]

- 가로 자르기: 목재의 섬유를 수직으로 끊어 자르기 위한 날로, 날의 모양은 세로 자르기보다 더 세밀하다.[25]

- 아사리/아세리: 재료를 잘라나갈 때 재료의 절단면과 톱판과의 접촉면이 커져 저항이 증가하는데, 이 저항을 줄이기 위해 톱의 톱니를 한 장씩 좌우로 벌려 놓은 구조이다.[25]

- 눈매김: 톱을 사용함에 따라 날 끝이 마모되어 톱의 날 밑부분이 절단면과 접촉하여 마침내 잘리지 않게 될때, 다시 자르기 위해 줄로 눈을 연마하는 것을 말한다.

2. 2. 연마 톱 관련 용어

연마 톱은 금속 또는 세라믹을 절단하도록 설계된 동력 원형 날을 가지고 있다.3. 톱의 역사

톱은 아주 오랜 옛날부터 인류가 사용해 온 도구이다. 처음에는 흑요석, 조개 껍데기, 상어 이빨처럼 톱니 모양을 가진 재료를 사용했다.[2] 톱의 기원에 대해서는 여러가지 설이 있는데, 고대 이집트, 중국, 그리스 신화 등에서 톱의 발명에 대한 기록을 찾아볼 수 있다.

고대 로마 시대에는 철제 톱날이 등장하여 톱이 더욱 튼튼해졌고, 톱니를 좌우로 엇갈리게 배치하여(아사리) 톱질을 더 부드럽게 할 수 있었다. 튼튼한 덧니톱도 이 시기에 발명되었다. 19세기 이전까지 오랫동안 가장 많이 사용된 톱은 대거(틀톱)였는데, 금속 톱날을 나무 틀에 끼우고 끈으로 팽팽하게 당겨 사용했다. 17세기 중반에는 네덜란드와 영국에서 넓은 톱니와 권총 모양의 나무 손잡이가 달린 톱(일반적인 톱)이 사용되기 시작했다. 1874년 필라델피아의 헨리 디스톤은 "등이 비스듬한 톱날"을 발명했다.[27]

유럽에서는 14세기에 수차의 수력을 이용하는 제재소가 등장했고, 15세기에 수력 제재소가 널리 보급되면서 목조 건축에 큰 변화를 가져왔다.[28] 반면, 임업에서 톱이 널리 사용된 것은 19세기 이후인데,[28] 톱이 도끼보다 늦게 보급된 이유는 벌목꾼들의 습관, 심리적 저항, 굽힌 자세로 톱을 당기는 신체적 고통, 톱의 높은 가격과 유지 비용 등이었다. 19세기에 곡선형 톱날이 발명되면서 신체적 고통 문제가 해결되었고, 톱은 임업이 임금 노동 사업으로 전환되는 과정에서 사업주가 제공하는 형태로 보급되었다.[28]

일본에서는 고분 시대 출토품에서 톱이 처음 발견되었다.[22] 이 톱은 날이 가늘고 길이가 10cm 정도였으며, 금속이나 사슴 뿔처럼 단단한 재료를 가공하는 데 사용되었을 것으로 추정된다. 고대와 중세 시대에는 톱 제작에 많은 기술과 노력이 필요했기 때문에 톱은 널리 보급되지 않았고, 도끼, 창나, 대패를 사용하여 나무를 벌채하고 제재했다.[22] 가마쿠라 시대에는 통나무를 가로로 자를 수 있는 가로 톱이 건축 현장에 보급되었지만, 목재를 세로로 켜는 것은 여전히 어려웠다. 무로마치 시대에 대륙과 한반도에서 두 사람이 함께 사용하는 대형 세로 톱인 "대거"(오가)가 전래되면서 옹이가 많은 재료나 활엽수도 가공할 수 있게 되었다. 전국 시대에는 건설 수요가 증가하면서 세로 톱 기술이 전국으로 퍼져나갔고, 저렴해진 판자와 각재는 서민들에게도 보급되었다.

에도 시대에는 제재용 톱인 「앞당김」, 세공용 톱 등 다양한 용도의 톱이 발달하면서 목공 기술이 크게 발전했다. 바실리 골로브닌은 「일본 幽囚記(유수기)」에서 "일본의 톱은 매우 좋아서, 어떤 단단한 나무에서도 매우 얇은 판자를 켜낼 수 있다"라고 평가했다. 톱이 보급된 후에도 벌목꾼들은 도끼를 사용하여 큰 나무를 벌채했는데, 이는 톱으로 벌채할 때 나무가 쪼개질 위험이 있고, 소리가 나지 않아 절도를 용이하게 한다는 문제가 있었기 때문이다.

메이지 시대 이후에는 벌채 작업에도 톱이 사용되기 시작했다. 도끼로 나무를 넘어뜨리는 쪽에 "받이 구멍"을 파고, 반대쪽에서 "창톱"이나 "텐노지톱"으로 잘라낸 뒤 쐐기를 박아 넘어뜨리는 방식이었다. 서양 문물이 전래되면서 수차 등 동력으로 작동하는 톱이 제재 현장에 도입되어 제재 기술이 더욱 발전했다.

3. 1. 고대

톱은 처음에는 흑요석, 조개 껍데기, 상어 이빨과 같이 톱니 모양을 가진 재료로 만들어졌다.[2] 프랑스 페슈드라제 동굴 IV에서는 기원전 90,000년에서 30,000년 사이에 나무를 자르는 데 사용된 것으로 보이는 톱니 모양의 도구가 발견되었다.[3]

고대 이집트에서는 구리로 만든 프레임이 없는 당김톱이 이집트 초기 왕조 시대(기원전 3,100년~2,686년경)부터 사용되었다.[4] 기원전 31세기 제르 통치 시대에 만들어진 무덤 3471호에서 많은 구리 톱이 발견되었다.[5] 톱은 사람을 포함한 다양한 재료를 자르는 데 사용되었으며, 이집트 역사 전반에 걸쳐 다양한 방식으로 톱의 모형이 사용되었다. 특히 목수가 작업하는 모습이 묘사된 무덤 벽의 삽화는 다양한 유형의 톱의 크기와 사용법을 보여준다. 이집트 톱은 처음에는 톱니 모양이었으며, 당기고 미는 동작 모두에서 절단할 수 있도록 경화된 구리로 만들어졌다. 이후 톱니는 당기는 동작에서만 절단하도록 기울어졌고, 톱니가 현대적인 방식처럼 교대로 세팅되는 대신 한쪽으로만 돌출되도록 세팅되었다. 톱은 청동과 나중에는 철로도 만들어졌다. 철기 시대에는 얇은 날을 장력으로 고정하는 틀 톱이 개발되었다.[2]

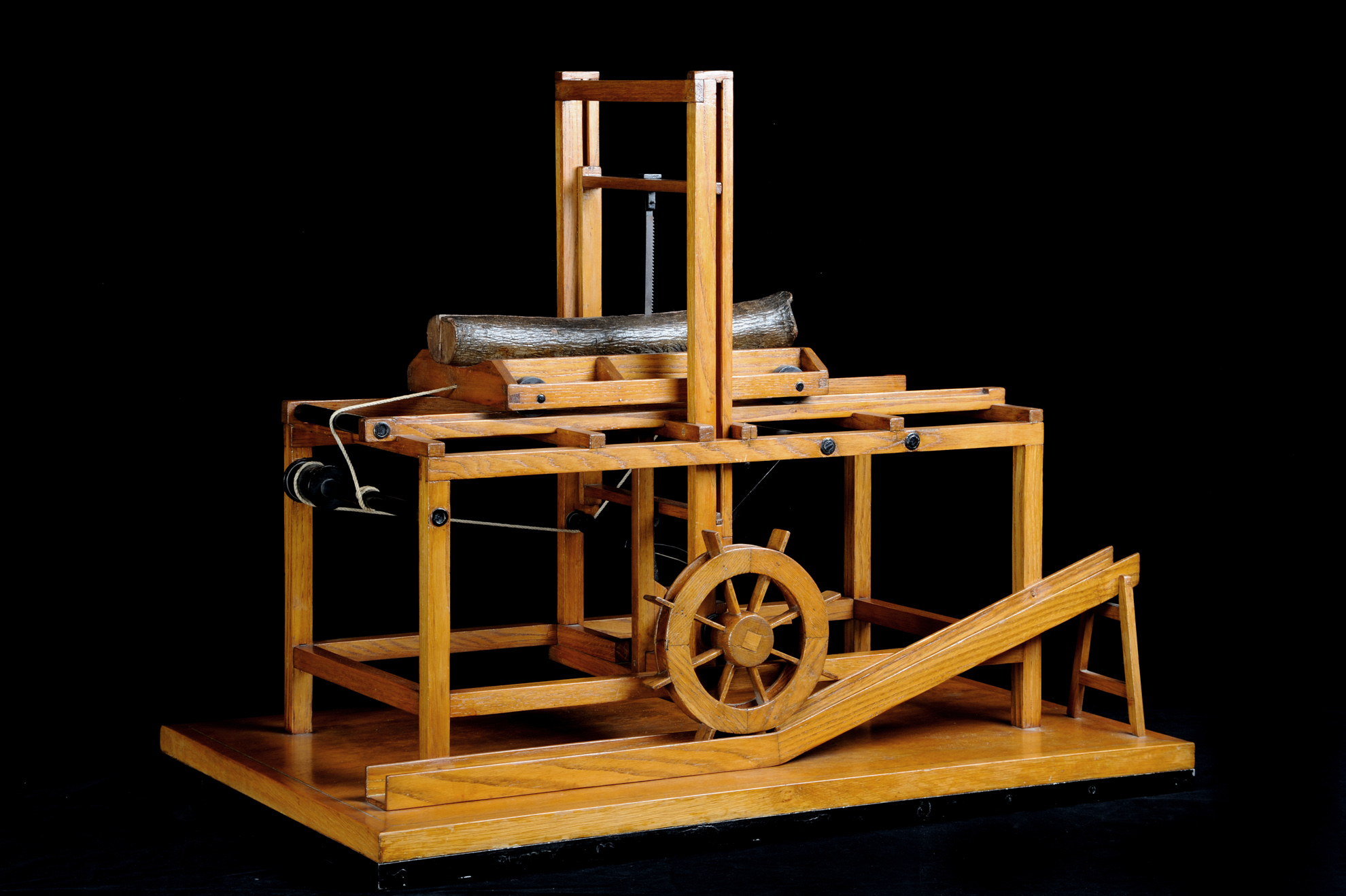

가장 오래된 제재소는 서기 3세기 로마 히에라폴리스 제재소로, 돌을 켜는 데 사용되었다.

중국 전설에 따르면 톱은 노반이 발명했다고 한다.[6] 오비디우스가 전하는 그리스 신화에 따르면,[7] 탈로스는 다이달로스의 조카로 톱을 발명했다. 고고학적 현실에서 톱은 선사 시대로 거슬러 올라가며, 아마도 신석기 시대의 석기 또는 뼈 도구에서 진화했을 것이다. "도끼, 끌, 끌 및 톱의 정체성은 4,000년 이상 전에 명확하게 확립되었다."[8]

3. 2. 중세 및 근대

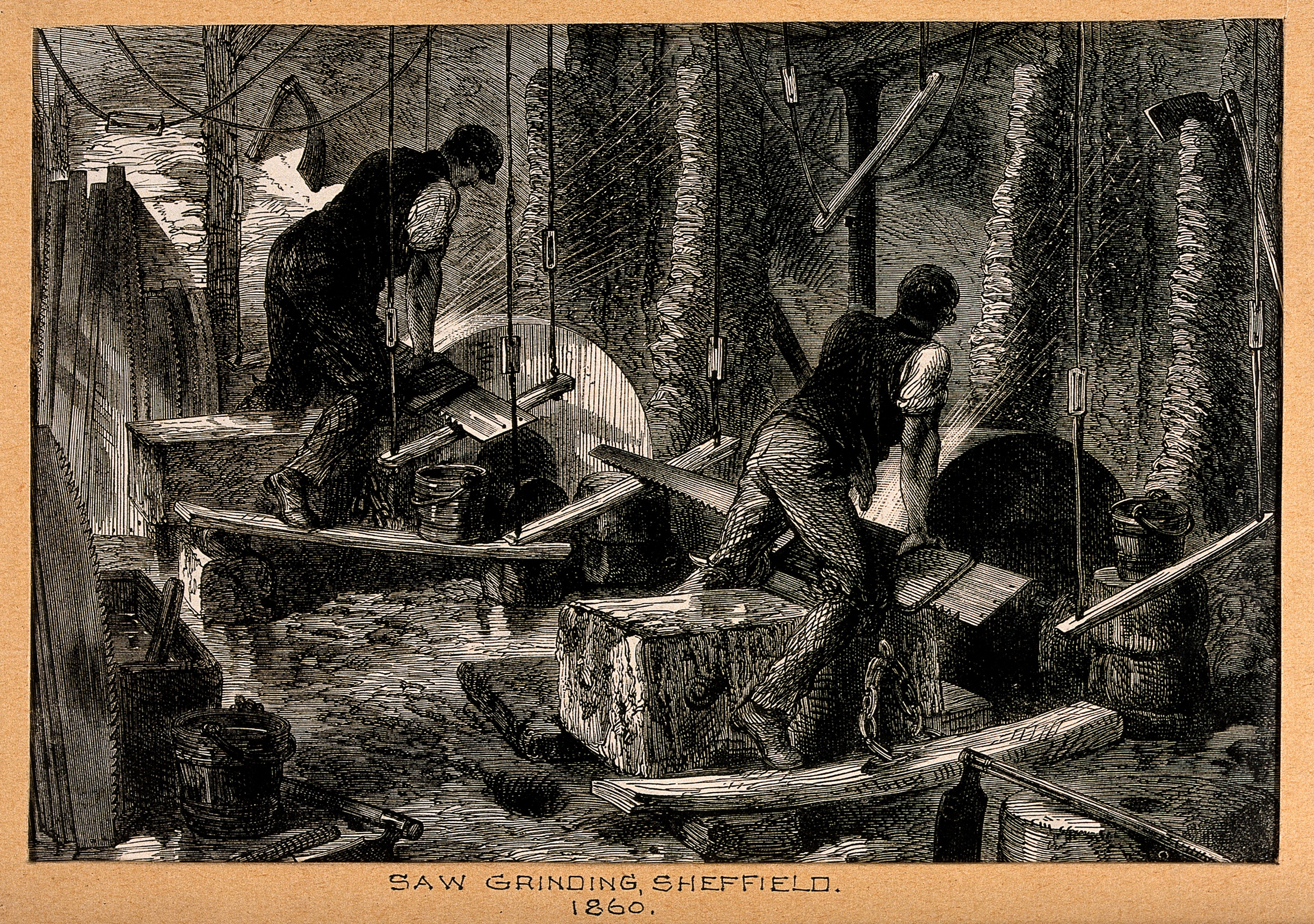

17세기 말 유럽의 톱 제조는 독일(Bergisches Land), 런던, 그리고 잉글랜드 미들랜즈를 중심으로 이루어졌다. 대부분의 톱날은 강철(다양한 방법으로 탄화 및 재단조된 철)로 만들어졌다.[10] 18세기 중반에는 잉글랜드 셰필드에서 완전히 녹여 만든 강철("도가니 주조")의 우수한 형태가 만들어지기 시작했는데, 이는 경도, 연성, 탄성, 그리고 섬세한 광택을 낼 수 있는 능력으로 인해 빠르게 선호되는 재료가 되었다.[11] 런던과 버밍엄에는 소규모 톱 산업이 존속했지만, 1820년대에 들어서면서 산업은 급속도로 성장했으며, 생산은 점차 셰필드에 집중되었다. 셰필드는 전국 톱 제조업체의 50% 이상을 차지하며 최대 생산 중심지로 남았다.[12]초기 유럽 톱은 가열된 철 또는 강철 판을 여러 명이 동시에 모루를 두드려 평평하게 만드는 방식으로 제작되었다.[14] 냉각 후에는 다이를 사용하여 톱의 크기에 따라 이빨을 하나씩 펀칭했다. 이빨은 적절한 크기의 삼각 줄로 날카롭게 하고, 망치나 레스트로 세팅했다.[10] 18세기 중반에는 금속을 압연하는 것이 일반적이었으며, 롤의 동력은 처음에는 수차에 의해 공급되었고, 19세기 초반에는 증기 기관에 의해 점차 공급되었다. 산업은 중요한 공정들을 점차 기계화했는데, 여기에는 톱날을 몇 인치씩 "뒤쪽으로 얇게" 연마하여 톱이 켜짐에 묶이지 않고 통과하도록 돕는 것도 포함되었다.[15] 강철의 사용은 톱날을 경화 및 템퍼링하고, 평평하게 연마하고, 손으로 망치질하여 탄성과 휨 변형에 대한 저항성을 확보하고, 마지막으로 광택을 내는 과정을 추가했다.[16]

3. 3. 동아시아

고분 시대 출토품(나뭇잎 모양 톱)은 일본에서 처음 발견된 톱이다.[22] 이 톱날은 쇠톱날처럼 가늘고 길이도 10cm 정도여서, 금속이나 사슴 뿔 등 단단한 것을 가공하는 데 사용되었을 것으로 추정된다. 톱 제작에는 정밀한 기술과 많은 노력이 필요했기 때문에 고대부터 중세 시대까지 톱은 거의 보급되지 않았고, 도끼, 창나, 대패로 나무 벌채부터 제재까지 했다.[22] 즉, 도끼로 나무를 벌채하고 알맞은 크기로 자른 뒤 쐐기로 쪼개 대략적인 형태를 만들고, 창나나 대패로 표면을 마감했다. 이러한 상황 때문에 삼나무나 히노키처럼 나뭇결이 통해 쪼개기 쉬운 침엽수가 일본 건축 재료로 선호되었다.가마쿠라 시대에는 통나무나 목재를 가로로 절단할 수 있는 가로 톱이 보급되어 건축 현장에서 사용되었다. 그 모습은 이시야마데라 연기 그림 두루마리 등 그림 두루마리에서 볼 수 있다. 그러나 이 톱으로는 목재를 세로로 켜서 쪼갤 수 없었고, 각재나 판자를 만들려면 야요이 시대처럼 통나무에 쐐기를 박아 쪼개는 수밖에 없었다. 따라서 양질의 재료를 사용해야만 만들 수 있는 판자는 매우 비쌌다. 무로마치 시대에 대륙과 한반도에서 두 사람이 당기는 대형 세로 톱 "대거"(오가)가 전래되면서 상황이 바뀌었다. 옹이가 많은 조악한 재료나 섬유가 얽힌 활엽수도 켜서 가공할 수 있게 되었고, 전국 시대에 돌입하면서 귀족, 호족, 장인 등의 지방 疎開(소개)와 전란으로 인한 건설 수요 증가로 세로 톱 기술은 전국에 보급되었다. 싸게 구할 수 있게 된 판자와 각재는 서민에게도 보급되었다.

에도 시대에는 제재용 톱인 「앞당김」이나 세공용 톱 등 용도에 맞는 톱이 분화되어 목공 기술이 크게 발전했다. 당시 일본 톱의 품질은 국제 교류가 제한되어 객관적 평가는 어렵지만, 바실리 골로브닌이 골로브닌 사건으로 마쓰마에에 억류되었을 때 저술한 「일본 幽囚記(유수기)」에서 "일본의 톱은 매우 좋아서, 어떤 단단한 나무에서도 매우 얇은 판자를 켜낼 수 있다"라고 평가한 것을 보면, 높은 수준이었을 것으로 추측된다.

톱이 보급된 후에도 벌목꾼은 도끼만으로 큰 나무를 벌채했다. 톱으로 벌채하면 나무가 넘어질 때 쪼개져 사고나 목재 가치 저하로 이어질 수 있고, 소리가 나지 않아 절도를 용이하게 한다는 문제가 있었다. 위정자는 산림 관리 목적으로 도끼 사용을 장려했다.

메이지 시대 이후에는 벌채 작업에도 톱이 사용되었다. 먼저 나무를 넘어뜨리는 쪽에 도끼로 "받이 구멍"을 파고, 반대쪽 약간 위에서 벌채 전용 톱인 "창톱"이나 "텐노지톱"으로 잘라낸 뒤, 쐐기를 박아 넘어뜨렸다. 서양 문물이 대대적으로 전래되면서 제재 현장에도 수차 등 동력으로 움직이는 톱이 도입되어 제재 기술 발전이 가속화되었다.

3. 4. 현대

19세기 말, 유럽의 톱 제조는 독일(Bergisches Land), 런던, 잉글랜드 미들랜즈를 중심으로 이루어졌다. 대부분의 톱날은 강철로 만들어졌으며, 18세기 중반에는 잉글랜드 셰필드에서 완전히 녹여 만든 강철("도가니 주조")이 생산되기 시작하여 톱날 재료로 빠르게 자리 잡았다.[11] 1820년대에는 셰필드가 톱 제조업의 중심지로 성장하여 전국 생산량의 50% 이상을 차지했다.[12]

초기에는 톱을 만들 때 여러 명이 가열된 철이나 강철 판을 두드려 평평하게 만들고, 냉각 후 다이로 톱니를 하나씩 만들었다.[14] 이후 금속 압연 방식이 도입되었고, 처음에는 물, 이후에는 증기 기관을 동력으로 사용했다.[15] 톱날이 켜짐에 묶이지 않도록 "뒤쪽으로 얇게" 연마하는 등 여러 공정이 점차 기계화되었다.[15] 강철 톱날은 경화 및 템퍼링, 연마, 망치질, 광택 등의 과정을 거쳤다.[16]

19세기 말, 미국은 기계화, 마케팅, 국내 시장, 관세 등의 이점을 활용하여 톱 산업을 발전시켰다.[13] 독일과 프랑스에서도 생산성 높은 톱 산업이 운영되었다.

오늘날 대부분의 손톱은 사람의 개입 없이 강철판을 레이저로 가공하고, 연마를 통해 톱니를 만들고 날카롭게 하는 자동화 공정을 통해 생산된다. 톱니는 화염 경화되어 다시 날카롭게 할 필요가 없다. 다만, 일부 전문 제조업체에서는 여전히 19세기 디자인을 재현한 고품질 톱을 수작업으로 제작하기도 한다.

4. 톱의 종류

톱은 다양한 기준에 따라 여러 종류로 나눌 수 있다.

- 용도: 목재용, 금속용(쇠톱), 플라스틱용, 얼음용(얼음톱), 외과 수술용 등으로 나뉜다.[22]

- 구조: 톱날과 자루로 구성되며, 톱날 한쪽에만 톱니가 있는 홑날톱과 양쪽에 있는 양날톱으로 나뉜다.[22]

- 절단 방식: 밀어서 자르는 톱(중국 등)과 당겨서 자르는 톱(일본, 터키, 이란, 이라크, 네팔 등)이 있다.[22][23]

- 작동 방식: 수동 톱과 기계 동력 톱(하위 문단 참조)

- 날의 형태: 직각 절단, 켜기, 합판 톱날, 홈파기 톱날, 스트로브 톱날(하위 문단 참조)

- 재료: 황동, 철, 아연, 구리, 강철, 다이아몬드, 고속도강, 탄화 텅스텐 (하위 문단 참조)

4. 1. 작동 방식에 따른 분류

톱은 작동 방식에 따라 크게 수동 톱과 기계 동력 톱으로 나눌 수 있다.수동 톱은 손으로 직접 톱날을 움직여 재료를 자르는 방식이다. 톱날의 형태와 용도에 따라 일본 톱, 키홀 톱, 쇠톱 등 다양한 종류가 있다.[2]

기계 동력 톱은 전기 모터나 엔진 등의 동력을 이용하여 톱날을 움직여 재료를 자르는 방식이다. 작업 속도가 빠르고 효율적이어서 널리 사용된다. 원형 톱, 직쏘, 체인 쏘 등 다양한 종류가 있다.

4. 1. 1. 수동 톱

손톱은 일반적으로 재료를 관통할 수 있을 만큼 충분히 뻣뻣하게 만들기 위해 비교적 두꺼운 날을 가지고 있다. 얇은 날을 가진 손톱은 틀에 고정하거나, 강철(이전에는 철) 또는 황동으로 접힌 스트립으로 뒷면을 지지하여 충분히 뻣뻣하게 만들 수 있다.

- 야전톱(Artillery saw): 총기 조준을 위해 나무 가지를 제거하기 위해 군대에 공급되는 최대 122cm 길이의 유연한 체인톱이다.[2]

- 정육점용 톱(Butcher's saw): 뼈를 자르기 위한 톱으로, 2인용 대형 톱을 포함하여 다양한 디자인이 있다. 미국에서는 소 분할기(beef-splitter)로 알려져 있으며, 대부분 틀톱이고 일부는 등톱이다.[2]

- 직각톱(Crosscut saw): 나무의 나뭇결에 수직으로 자르기 위한 톱이다.[2]

- 도크톱(Docking saw): 독특한 패턴의 파손되지 않는 금속 손잡이가 달린 크고 무거운 톱으로, 거친 작업에 사용된다.[2]

- 농부/광부용 톱(Farmer's/Miner's saw): 굵은 이빨이 있는 강력한 톱이다.[2]

- 펠로톱(Felloe saw): 톱구덩이 톱의 가장 좁은 날을 가진 변종으로, 최대 213cm 길이이며 수레바퀴 펠로의 날카로운 곡선을 작업할 수 있다. 비슷한 길이의 약간 더 넓은 날을 가진 톱은 나무 통의 널빤지를 자르기 위한 통판 톱이라고 불렸다.[2]

- 마루판/바닥재 톱(Floorboard/flooring saw): 작은 톱으로, 등톱이 거의 없으며, 일반적으로 짧은 거리에 대해 발가락 부분에 이빨이 있다. 집 목수가 인접한 바닥재를 손상시키지 않고 바닥판을 가로질러 자를 때 사용한다.[2]

- 접목/접붙이기/탁상 톱(Grafting/grafter/table saw): 15cm~76cm 길이의 가늘고 좁은 날을 가진 손톱이다. 용어의 기원은 불분명하다.[2]

- 얼음톱(Ice saw): 밑면의 손잡이가 없는 톱구덩이 톱 디자인 또는 항상 매우 굵은 이빨을 가진 대형 손톱으로, 원천에서 멀리 떨어진 곳에서 사용할 얼음을 수확하거나 따뜻한 날씨에 사용하기 위해 저장하는 데 사용된다.[2]

- 일본 톱: 당기는 동작으로 절단하며 유럽 또는 미국의 전통적인 형태와 다른 디자인의 이빨을 가진 얇은 날의 톱이다.[2]

- 키홀 톱 (컴퍼스 톱): 둥근 곡선을 자르기 위해 날카롭게 가늘게 뒤쪽으로 좁아지는 좁은 날의 톱으로, 한쪽 끝은 손잡이에 고정되어 있다.[2]

- 음악용 톱(Musical saw): 이빨이 갈린 채로 악기로 사용되는 손톱이다.[2]

- 톱 세트(Nest of saws): 나사 또는 퀵 릴리스 너트로 손잡이에 부착된 3~4개의 교체 가능한 날이다.[2]

- 1인용 가로톱(One-man cross cut saw): 거친 또는 생목을 자르기 위한 76cm~152cm 길이의 굵은 이빨 톱이다. 두 번째 작업자를 위해 뒤꿈치나 발가락에 두 번째로 회전된 손잡이를 추가할 수 있다.[2]

- 패드톱(Pad saw): 나무 또는 금속 손잡이(패드)에 고정된 짧고 좁은 날이다.[2]

- 패널 톱(Panel saw): 가볍고 일반적으로 61cm 미만 길이이며 더 미세한 이빨을 가진 손톱의 한 종류이다.[2]

- 합판 톱(Plywood saw): 합판 절단을 위한 가는 이빨 톱(찢어짐 감소)이다.[2]

- 폴톱(Polesaw): 긴 손잡이에 부착된 톱날이다.[2]

- 정원 손질 톱(Pruning saw): 가장 일반적인 종류는 양쪽에 이빨이 있는 30cm~71cm 날을 가지고 있으며, 한 이빨 패턴이 다른 패턴보다 훨씬 더 거칠다.[2]

- 날개톱(Ripsaw): 나뭇결을 따라 나무를 자르기 위한 톱이다.[2]

- 자 톱 (조합 톱): 등 쪽에 측정 눈금이 있고 눈금이 있는 가장자리와 90° 직각자(Square (tool))를 이루는 손잡이가 있는 손톱이다.[2]

- 소금 톱(Salt saw): 부식 방지 아연 또는 구리 날이 있는 짧은 손톱으로, 대형 주방에 소금 덩어리 형태로 공급될 때 한 번에 잘라 사용되었다.[2]

- 터키 톱 (원숭이 톱): 당기는 동작으로 자르도록 설계된 평행한 측면 날이 있는 작은 톱이다.[2]

- 2인용 톱(Two-man saw): 큰 통나무나 나무를 자르기 위한 대형 가로톱 또는 날개톱에 대한 일반적인 용어이다.[2]

- 무늬목 톱(Veneer saw): 무늬목 절단을 위한 가는 이빨이 있는 양날 톱이다.[2]

- 와이어 톱(Wire saw): 재료 주위에 감싸고 앞뒤로 당기는 이빨이 있거나 굵은 케이블 또는 와이어이다.[2]

강철 또는 황동으로 뒷받침된 얇은 날을 가진 "백 톱"은 손톱의 하위 집합이며, 날 길이에 따라 다른 이름을 가진다. "장부톱"(장부이음을 만드는 데 사용됨)은 종종 모든 크기의 목공 백 톱을 지칭하는 일반적인 이름으로 사용된다.

- 비드 톱/신사 톱/보석상 톱: 회전된 나무 손잡이가 달린 작은 백 톱이다.[2]

- 블리츠 톱: 나무나 금속을 자르기 위한 작은 백 톱으로, 지지하지 않는 손의 엄지를 걸 수 있는 갈고리가 있다.[2]

- 카커스 톱: 20세기까지 사용된 용어이다.[2]

- 주먹장 톱: 캐비닛 제작 작업에서 정교한 이음을 자르기 위한 백 톱이다.[2]

- 전기 기사 톱: 20세기 초에 전선이 설치된 나무 캡과 케이스에 사용된 매우 작은 백 톱이다.[2]

- 플러시 커팅 톱/오프셋 톱: 평평한 면과 반대쪽으로 오프셋된 손잡이가 있는 백 톱으로, 일반적으로 뒤집을 수 있으며, 바닥과 같은 표면에 맞춰 절단하기 위한 톱이다.[2]

- 미터 박스 톱: 작업장에서 정확한 횡단 절단과 미터를 만들기 위해 조절 가능한 프레임(미터 박스)에 고정된 톱이다.[2]

- 창틀 톱: 백 톱이다.[2]

모든 종류의 재료를 절단하는 데 사용되는 톱의 한 종류로, 크기가 작거나 클 수 있으며, 톱틀은 나무 또는 금속으로 만들어진다.

- 활톱 (회전 톱 또는 나무토막 톱): 좁은 날을 톱틀에 장착하여 팽팽하게 유지하는 톱이다. 날은 보통 회전 가능하며 양쪽 가장자리에 이빨이 있을 수 있다. 켜기 또는 결 방향으로 자르기가 가능하며, 기계에 의해 대체되기 전까지 유럽 대륙의 목공들이 선호하는 형태의 손톱이었다.[2]

- 코핑 쏘: 나무 패턴을 자르기 위해 금속 프레임에 고정되어 회전할 수 있는 매우 좁은 날을 가진 톱이다.[2]

- 펠로 쏘: 나무 수레 바퀴의 펠로(바퀴의 바깥쪽 테두리)를 잘라내기 위한 좁고 뾰족한 날을 가진 핏 쏘(pit saw, 톱날이 길고 큰 톱)이다.[2]

- 프렛쏘: 매우 좁은 날을 회전시킬 수 있고 깊은 금속 프레임에 고정되어 직소 퍼즐과 같은 복잡한 나무 패턴을 자르는 데 사용되는 톱이다.[2]

- 거더 쏘: 깊은 프레임을 가진 대형 쇠톱이다.[2]

- 쇠톱/철재용 활톱: 금속 및 기타 단단한 재료를 자르기 위한, 가는 이빨을 가진 날이 프레임에 고정된 톱이다.[2]

- 핏 쏘/새시 쏘/휩 쏘: 목재를 제재목으로 변환하기 위한 대형 나무 프레임 톱으로, 다양한 너비의 날을 사용한다. 목재는 구덩이 위에 지지되거나 받침대 위에 올려진다. 다른 디자인은 날이 열려있다.[2]

- 스테이브 쏘: 나무 통의 널빤지를 잘라내기 위한 좁고 뾰족한 날을 가진 핏 쏘이다.[2]

- 외과용/수술용 톱/뼈 절단기: 수술 절차 중 뼈를 절단하기 위한 톱이다. 일부 디자인은 프레임이 있고, 다른 디자인은 발가락 모양의 특징적인 모양을 가진 열린 날을 가지고 있다.[2]

4. 1. 2. 기계 동력 톱

작업 속도를 높이기 위해 전기 모터나 엔진으로 작동하는 톱이 널리 보급되었다. 전동 톱에는 여러 종류가 있다.

; 원형 톱

: 원형 톱날을 고속으로 회전시켜 판재를 직선 형태로 절단한다.

:* '''테이블 쏘''' - 고정된 테이블 아래에서 위로 톱날이 튀어나와 있다. 주로 각재의 길이 방향이나 판재 절단에 사용한다.

:* '''스킬 쏘''' - 손으로 잡는 모터 부분에서 톱날이 아래로 튀어나와 있다. 주로 테이블 쏘로는 너무 큰 판재나 건축 현장 등에서 각재의 짧은 방향 등을 절단하는 데 사용한다. 다이아몬드 톱날을 부착하여 가이드에 따라 타일이나 돌의 카운터탑을 절단하거나, 미터 쏘처럼 위에서 톱날을 내려 타일에 배관용 구멍을 내거나 콘크리트 바닥면에 홈을 파는 것도 가능하다.

:* '''미터 쏘''' - 각재를 놓는 가이드가 부착된 테이블 부분으로 스프링이 달린 암에 부착된 톱날을 위에서 내려 각재를 정밀하게 절단한다. 테이블 부분과 톱날의 각도를 조절하여 절단면의 각도를 직각 이외에도 정밀하게 결정할 수 있다. 폭이 넓은 각재 절단을 위해 암이 슬라이드되는 것도 있다.

:* '''타일 쏘''' - 미터 쏘와 비슷하지만 암에서 내려오는 톱날은 항상 테이블의 홈에 들어가도록 고정되어 있으며, 도자기나 돌 타일을 밀어 넣으면서 절단한다. 다이아몬드 톱날로 물을 뿌려 식히면서 절단하므로, 물받이와 펌프도 일체형으로 되어 있다.

:* '''콘크리트 쏘''' - 내연 기관으로 구동되며 다이아몬드 톱날이 장착되어 콘크리트 또는 아스팔트 포장을 절단하는 데 사용한다.

:* '''연마 톱''' - 이빨이 달린 날 대신 연마 디스크가 있는 원형 톱과 유사한 도구로, 매우 단단한 재료를 절단하는 데 사용한다.

:* '''홀 쏘''' - 전동 드릴에 부착하여 재료에 원형 구멍을 뚫는 데 사용되는 링 모양의 톱.

; 직쏘

: 가늘고 긴 톱날을 상하 운동시켜 판재를 곡선 형태로 절단한다. 예를 들어 카운터탑의 싱크대 구멍을 잘라내는 데 사용한다.

; 왕복 톱・세이버 쏘

: 직쏘를 길게 늘여놓은 형태에 더 큰 톱날을 부착한 모양으로, 주로 판자 울타리나 나무 말뚝 등의 옥외 공사 등에 사용한다.

; 실톱반

: 작은 금속 테이블의 구멍에 상하로 왕복 운동하는 가는 톱날을 포크(叉)에 세팅하고, 판재나 막대 쪽을 수동으로 움직여 미세한 절단이나 조형을 한다.

; 체인 쏘

: 체인을 플레이트 바깥쪽에 둘러 회전시켜 목재를 절단한다. 주로 정원이나 산림 등 옥외에서 사용하므로, 가솔린 엔진 동력 제품도 많다.

; 엔진 커터

: 원형 톱날을 고속으로 회전시켜 콘크리트, 석재, 금속 및 강재 등을 절단한다. 톱날 회전 부분에 엔진을 탑재하고 있으며, 혼합 연료를 사용하는 제품이 주류이다.[32]

; 띠톱

: 띠 모양의 날을 고리처럼 연결하여 위아래 풀리로 회전시킨다. 육상 트랙과 같은 형태가 되며, 직선 부분에서 절삭한다.

- 장점

- * 날의 길이를 길게 하여 통나무 등 큰 재료의 절단이 가능하다.

- * 원형 톱에 비해 재료와 날이 접촉하는 면적이 작아 절삭 저항이 작다.

- * 원형 톱과 같은 원호상 절삭이 아닌 직선상 절삭이며, 절삭 부분의 진행 상황을 보기 쉽다.

- 단점

- * 절단에 두 개의 풀리가 필요하므로, 어느 정도 크기가 필요하다.

- * 마모 등으로 절삭 저항이 커진 경우 날을 고리로 만들 때의 접합면 등에서 부러지기 쉽다.

4. 2. 날의 형태에 따른 분류

톱날은 형태와 절단 방식에 따라 다음과 같이 분류할 수 있다.- 직각 절단: 목공에서 나무 결 방향에 직각(또는 거의 직각)으로 절단하는 것을 말한다. 직각 톱을 사용하여 절단한다.

- 켜기: 목공에서 공작물의 나무결 방향과 평행하게 절단하는 것을 말한다. 켜기 톱을 사용하여 절단한다.

- 합판 톱날: 작은 톱니가 많이 있어 합판을 최소한의 파편으로 절단하도록 설계된 원형 톱날이다.

- 홈파기 톱날: 나무에 넓은 홈을 내어 다른 나무 조각의 가장자리가 홈에 들어가 접합부를 만들 수 있도록 설계된 특수 유형의 원형 톱날이다. 일부 홈파기 톱날은 다양한 폭의 홈을 만들 수 있도록 조정할 수 있다.

- 스트로브 톱날: 다른 종류의 톱날을 막히게 하는 경향이 있는 생나무 또는 경화되지 않은 나무를 쉽게 자를 수 있도록 특별한 레이커/절단기가 있는 원형 톱날이다.

목공용 톱날에는 나무결을 따라 자르는 '''세로 자르기'''와 나무결을 수직으로 끊어 자르는 '''가로 자르기'''가 있다.

- 세로 자르기: 톱날의 모양은 끌과 같으며, 날은 홈을 자르는 구조이다.[25]

- 가로 자르기: 톱날의 모양은 세로 자르기보다 더 세밀하다.[25] 가로 자르기 톱니는 윗날과 아랫날 외에 텐메라고 불리는 날로 구성되어 있으며, 각 톱니의 앞뒤가 번갈아 배열되어 있다.[25]

홑날톱은 일반적으로 가로 자르기 톱이며, 홑날의 세로 자르기 톱은 종류가 적다.[26] 양날톱은 1개의 톱 양쪽에 가로 자르기와 세로 자르기 날을 붙인 톱이다.[26]

재료를 잘라나갈 때 저항을 줄이기 위해 톱의 톱니를 한 장씩 좌우로 벌려 놓은 구조를 "'''아사리'''" 또는 "아세리"라고 한다.[25]

4. 3. 재료에 따른 분류

- 황동: 백쏘(backsaw)의 뒷면을 따라 보강된 접힌 스트립에만 사용되며, 초기에는 날을 손잡이에 고정하는 나사를 만드는 데 사용되었다.[1]

- 철: 날과 저렴한 백쏘의 보강 스트립에 사용되었으나, 강철로 대체되었다.[1]

- 아연: 과거 주방에서 사용되었던 소금 덩어리를 자르기 위해 만들어진 톱에만 사용되었다.[1]

- 구리: 소금 절단 톱에 아연을 대신하여 사용되었다.[1]

- 강철: 거의 모든 종류의 톱에 사용된다. 강철은 저렴하고, 성형이 용이하며, 매우 강하기 때문에 대부분의 톱에 적합한 특성을 가지고 있다.[1]

- 다이아몬드: 다이아몬드 톱날을 형성하기 위해 톱날의 베이스에 고정된다. 다이아몬드는 초경 재료이므로, 다이아몬드 톱날은 석재, 콘크리트, 아스팔트, 벽돌, 세라믹, 유리, 반도체 및 보석과 같은 단단하고 깨지기 쉬운 또는 연마성 재료를 자르는 데 사용할 수 있다. 다이아몬드를 블레이드 베이스에 고정하는 데 사용되는 방법은 다양하며, 다양한 목적을 위한 다양한 종류의 다이아몬드 톱날이 있다.[1]

- 고속도강(HSS): 전체 톱날은 고속도강(HSS)으로 만들어진다. HSS 톱날은 주로 강철, 구리, 알루미늄 및 기타 금속 재료를 자르는 데 사용된다. 고강도 강(예: 스테인리스강)을 절단해야 하는 경우, 코발트 HSS(예: M35, M42)로 만든 톱날을 사용해야 한다.[1]

- 탄화 텅스텐: 일반적으로 톱날을 만드는 데 탄화 텅스텐을 사용하는 두 가지 방법이 있다.[1]

- 초경 팁 톱날: 톱날의 이빨은 날카로운 작은 탄화 텅스텐 블록 조각으로 팁(용접을 통해)이 되어 있다. 이 유형의 날은 TCT(탄화 텅스텐 팁) 톱날이라고도 한다. 초경 팁 톱날은 나무, 합판, 적층판, 플라스틱, 유리, 알루미늄 및 기타 일부 금속을 자르는 데 널리 사용된다.[1]

- 솔리드 초경 톱날: 전체 톱날은 탄화 텅스텐으로 만들어진다. HSS 톱날과 비교하여 솔리드 초경 톱날은 고온에서 경도가 높고 내구성이 더 뛰어나지만, 인성이 낮다.[1]

5. 톱의 제조

강철은 적당량의 탄소를 함유한 철로 만들어졌으며, 뜨거운 강철을 물에 담가 급랭하는 방식으로 경화되었다. 17세기 말 유럽의 톱 제조는 독일(Bergisches Land), 런던, 그리고 잉글랜드 미들랜즈를 중심으로 이루어졌다. 대부분의 톱날은 강철(다양한 방법으로 탄화 및 재단조된 철)로 만들어졌다.[10] 18세기 중반에는 잉글랜드 셰필드에서 완전히 녹여 만든 강철("도가니 주조")의 우수한 형태가 만들어지기 시작했고, 이는 경도, 연성, 탄성, 그리고 섬세한 광택을 낼 수 있는 능력으로 인해 빠르게 선호되는 재료가 되었다.[11] 1820년대에 들어서면서 산업은 급속도로 성장했으며, 생산이 점차 셰필드에 집중되었다. 셰필드는 전국 톱 제조업체의 50% 이상을 차지하며 최대 생산 중심지로 남았다.[12]

초기 유럽 톱은 가열된 철 또는 강철 판을 여러 명이 동시에 모루를 두드려 평평하게 만드는 방식으로 제작되었다.[14] 냉각 후에는 다이를 사용하여 톱의 크기에 따라 이빨을 하나씩 펀칭했다. 이빨은 적절한 크기의 삼각 줄로 날카롭게 하고, 망치나 레스트로 세팅했다.[10] 18세기 중반에는 금속 압연이 일반화되었으며, 처음에는 물, 19세기 초반에는 증기 기관이 롤의 동력으로 사용되었다. 톱날이 켜짐에 묶이지 않고 통과하도록 돕기 위해 톱날을 몇 인치씩 "뒤쪽으로 얇게" 연마하는 것을 포함하여 중요한 공정들이 점차 기계화되었다.[15] 강철 사용으로 톱날 경화 및 템퍼링, 평평하게 연마, 손 망치질을 통한 탄성 및 휨 변형 저항성 확보, 광택 작업이 가능해졌다.[16]

오늘날 대부분의 손톱은 사람의 개입 없이 완전히 만들어진다. 강철판은 두께와 장력이 조절된 상태로 제공되며, 레이저로 모양을 낸다. 이빨은 연마로 모양을 만들고 날카롭게 하며, 무뎌지면 다시 날카롭게 할 필요가 없도록(실제로 방지하기 위해) 화염 경화된다.

단조 톱(양날 단조 톱)은 재단 형태에 맞춰 판재를 재단하고, 톱날 재료와 자루 재료를 단접하는 자루 접합을 한다.[29] 그라인더로 성형한 후, 로 내에서 가열하여 망치로 두드리고(불림), 거친 연마를 한다.[29] 열처리, 템퍼링 후, 톱니를 내는 눈 내기, 摺り回し(날 조정), 이 벌림, 마무리 눈 내기를 하고, 마지막으로 자루를 붙인다.[29]

프레스 톱은 코일 모양의 재료 한쪽 면을 연마하여 히가키 눈 내기를 하고 재단한다.[29] 윗눈 내기, 이 벌림, 칼날 끝 摺り(날 조정), 등 떨어뜨리기 등을 한 후, 충격 열처리를 하고, 마지막으로 자루를 붙인다.[29]

6. 톱의 활용

톱은 목재, 금속, 플라스틱, 얼음 등 다양한 재료를 자르는 데 사용되는 도구이다. 일반적인 목공용 톱 외에도 금속 절단용 쇠톱, 플라스틱용 톱, 얼음 절단용 얼음톱 등이 있다. 외과 수술용 톱과 같이 특수한 용도로 사용되는 톱도 있다.[22]

톱은 톱날과 자루로 구성되며, 톱날의 형태에 따라 홑날톱과 양날톱으로 나뉜다.[22] 톱은 밀거나 당기는 방식으로 재료를 절단하는데, 중국 등에서는 밀어서 켜는 톱을 사용하고,[22] 일본, 터키, 이란, 이라크, 네팔 등에서는 당겨서 켜는 톱을 사용한다.[23]

작업 속도를 높이기 위해 전기 모터나 엔진으로 작동하는 전동 톱과 체인톱이 널리 사용되고 있다.

6. 1. 일반적인 활용

톱은 일반적으로 단단한 재료를 자르는 데 사용되며, 임업, 건설, 해체, 의학, 사냥 등 광범위한 분야에서 활용된다. 외과 수술용 톱과 같이 특수한 용도로 사용되는 톱도 있다.[22]6. 2. 특수한 활용

음악 톱은 악기로 사용된다. 체인톱 조각은 현대 미술의 한 형태로, 이를 위해 특별한 톱이 개발되었다.

뮤지컬 소(Musical saw)라고 불리는 서양 톱은, 공작물의 절단용이 아닌 악기로 이용된다. 연주 방법은 의자에 앉아 손잡이 부분을 허벅지로 누르고, 금속판 부분을 S자형으로 구부려 채로 쳐서 소리를 내거나, 현악기용 활로 켜는 것이다. 전자의 주법을 사용하는 연주가로 요코야마 핫 브라더스의 아키라가 알려져 있다. 후자의 주법을 사용하는 연주가로는 토야 우타로쿠, 사키타 하지메, 이나야마 쿠니오 등이 있다.[22]

6. 3. 제재

제재소에서 톱을 사용하여 목재를 가공하는 과정은 다음과 같다. 먼저 나무를 베어 제재소로 통나무를 운반한다. 제재소에서는 통나무를 원하는 형태로 자르게 된다.- 판재 제재: 구조물에 사용될 제재목을 생산하는 일반적인 방법이다. 통나무를 분할하여 유용한 조각을 최대로 생산하므로 가장 경제적이다.

- 4분 제재: 이 방법은 엣지 그레인 또는 수직 그레인 제재목을 생산한다. 연간 성장 고리가 조각의 더 넓은 면에 더 일관되게 수직으로 뻗어 있는 것이 특징이다.

19세기 이후 임업에서 나무를 베는 도구로 톱이 보급되기 시작했는데, 그전까지는 도끼가 주로 사용되었다.[28] 톱이 도끼보다 늦게 보급된 이유는 벌목꾼들의 관습, 심리적 저항, 그리고 굽힌 자세로 톱을 당기는 신체적 고통 때문이었다.[28] 하지만 19세기에 곡선형 톱날을 가진 톱이 발명되면서 이러한 문제는 해결되었다.[28] 또한 톱의 높은 가격과 유지 비용도 보급을 더디게 한 요인이었다. 톱은 도끼보다 가격이 약 6배나 비쌌고, 사용자가 직접 손질할 수 있는 도끼와 달리 톱은 톱날 연마 기술자에게 맡겨야 했다.[28] 톱질은 2인 1조로 작업해야 했기 때문에, 톱은 임업이 개인 벌목에서 임금 노동 사업으로 전환되는 과정에서 사업주가 제공하는 형태로 보급되었다.[28]

무로마치 시대에는 대륙과 한반도에서 두 사람이 당기는 대형 세로 톱 "대거"(오가)가 전래되었다. 이를 통해 옹이가 많은 조악한 재료나 섬유가 얽힌 활엽수도 켜서 가공하는 것이 가능해졌다. 전국 시대의 건설 수요 증가와 함께 세로 톱 기술은 전국으로 보급되었다.

에도 시대에는 제재용 톱인 「앞당김」이나 세공용 톱 등 각 용도에 적합한 톱이 분화하면서 목공 기술이 크게 발전하였다.

7. 한국의 톱과 관련된 관용구

톱을 사용하여 나무 등을 자를 때 '''끊임없이''' 톱을 끌어당기는 동작에서 유래하여, '''끊임없이'''는 계속되는 모습을 나타내는 말이다.

참조

[1]

서적

British Saws and Saw Makers from c1660

2014

[2]

웹사이트

P. d'A. Jones and E. N. Simons, "Story of the Saw" Spear and Jackson Limited 1760-1960

http://toolemera.com[...]

[3]

서적

The middle paleolithic site of Pech de l'Azé IV

2018

[4]

서적

Ancient Egyptian Materials and Industries

Dover

[5]

웹사이트

The 1st Dynasty Tombs of Saqqara in Egypt

http://www.touregypt[...]

2016-01-15

[6]

웹사이트

Lu Ban and The Invention of the Saw

http://history.cultu[...]

2011-02-04

[7]

웹사이트

Metamorphoses Bk VIII:236-259: The death of Talos

http://etext.lib.vir[...]

2011-02-17

[8]

웹사이트

Neolithic Hand Tools

http://www.britannic[...]

2008-09-06

[9]

서적

Story of the Saw

[10]

서적

Mechanick Exercises

[11]

서적

British Saws and Saw Makers from c1660

[12]

서적

British Saws and Saw Makers from c1660

[13]

서적

Sheffield Steel and America

[14]

서적

British Saws and Saw Makers from c1660

[15]

서적

Mechanick Exercises

[16]

서적

British Saws and Saw Makers from c1660

[17]

서적

Salem Witchcraft with an account of Salem Village and a History of Opinions on Witchcraft and Kindred Subjects

Frederick Unger

1978

[18]

웹사이트

Glossary of Tools

http://www.pilgrimha[...]

2009-09-26

[19]

서적

Country relics; an account of some old tools and properties once belonging to English craftsmen and husbandmen saved from destruction and now described with their users and their stories

books.google.com/boo[...]

University Press

1939

[20]

서적

Dictionary

[21]

웹사이트

Cole Land Transportation Museum - Cole Museum

https://www.colemuse[...]

[22]

서적

図説世界の木工具事典

海青社

2015

[23]

뉴스

建設通信新聞記事

2011-03-25

[24]

서적

木工手道具の基礎と実践

誠文堂新光社

2017

[25]

서적

木工手道具の基礎と実践

誠文堂新光社

2017

[26]

서적

木工手道具の基礎と実践

誠文堂新光社

2017

[27]

서적

ねじとねじ回し

株式会社早川書房

2003-10-31

[28]

서적

木材と文明:ヨーロッパは木材の文明だった。

築地書館

2013

[29]

서적

図説世界の木工具事典

海青社

2015

[30]

서적

図説世界の木工具事典

海青社

2015

[31]

서적

図説世界の木工具事典

海青社

2015

[32]

웹사이트

エンジンカッターとは【通販モノタロウ】

https://www.monotaro[...]

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com