소면 (방적)

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

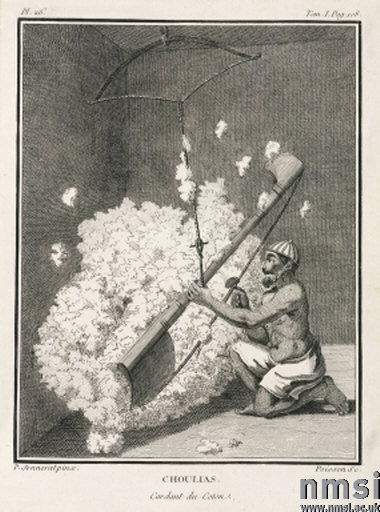

소면(방적)은 섬유를 빗질하여 정돈하는 과정을 의미한다. 인도의 활 모양 도구를 사용한 카딩 방식에서 유래되었으며, 2세기경 인도에서 사용된 기록이 있다. 18세기 영국에서 기계식 카딩 기계가 발명되면서 대량 생산이 가능해졌다. 카딩은 사용되는 도구와 방법에 따라 핸드 카딩, 드럼 카딩, 코티지 카딩 등으로 구분된다. 면과 양모 카딩은 와일로잉, 래핑, 카딩, 드로잉, 로빙 등의 공정을 거쳐 방적에 사용된다.

더 읽어볼만한 페이지

- 방적 - 제니 방적기

제임스 하그리브스가 1764년에 발명한 제니 방적기는 다수의 실을 동시에 생산하여 섬유 산업의 수요를 충족시키고 생산성을 향상시켰으나, 후대 방적기에 대체되었고 슬러빙 빌리의 기초 기술로 남았다. - 방적 - 뮬 정방기

뮬 정방기는 새뮤얼 크롬프턴이 발명한 물레와 제니 방적기의 장점을 결합한 방적기로, 강하고 가느다란 실을 생산하여 산업 혁명 시기 섬유 산업 발전에 기여하고 자동화된 형태로 발전했다. - 섬유 - 석면

석면은 내열성이 뛰어나 건축 자재 등으로 사용되었으나, 폐암 등을 유발하는 1급 발암물질로, 현재는 사용이 규제되고 있다. - 섬유 - 실

실은 섬유를 꼬아 만든 긴 가닥으로, 다양한 재료와 제조법, 꼬임, 색상으로 분류되며, 섬유 공학 발전과 함께 여러 분야에 활용된다.

2. 역사

카딩은 인도에서 기원한 것으로 알려져 있다.[4] 활 모양의 도구를 사용한 카딩 방식이 최초로 등장한 곳도 인도인데, 2세기경 인도에서 '카만'(활)과 '둔나키'라고 불리는 카딩 장치가 사용되었다는 증거가 발견되었다.[4] 이 장치는 진동하는 현을 사용하여 섬유의 질감을 부드럽게 만들었다.[4] 조셉 니덤은 섬유 기술에 사용된 활 모양 기구의 발명이 인도에서 기원한다고 보았다.[4]

1748년, 잉글랜드 버밍엄의 루이스 폴은 두 개의 손으로 작동하는 카딩 기계를 발명했다. 첫 번째 기계는 발 페달로 움직이는 평평한 테이블 위에 와이어 코트를 사용했지만 실패했다. 두 번째 기계는 와이어 슬립 코트를 카드의 표면에 놓고, 이 카드를 실린더에 감았다. 다니엘 본은 같은 해에 비슷한 특허를 얻었고, 아마도 레오민스터에 있는 그의 방적 공장에서 사용했을 것이지만, 이 공장은 1754년에 불탔다.[5] 이 발명은 나중에 리처드 아크라이트와 사무엘 크롬프턴에 의해 개발되고 개선되었다. 아크라이트의 카딩 기계에 대한 두 번째 특허(1775년)는 독창성이 부족하다는 이유로 이후 무효 처리되었다(1785년).[6]

1780년대부터 카딩 기계는 잉글랜드 북부와 웨일스 중부에 있는 공장에 설치되었다. 1780년에는 요크셔에서 양모 섬유를 카딩하고 있었는데, 양모의 경우 두 대의 카딩 기계를 사용했다. 첫 번째 기계인 스크리블러는 섬유를 열고 혼합했고, 두 번째 기계인 컨덴서는 혼합하고 웹을 형성했다. 웨일스 최초의 공장은 1789년 메이포드 근처 돌로브란에 있었으며, 웨일스 플란넬 산업을 위해 실을 생산했다.[7]

1834년 제임스 월튼은 와이어 카드를 사용하는 최초의 실용적인 기계를 발명했다. 그는 이 기계와 천과 고무 층으로 구성된 새로운 형태의 카드를 특허냈다.

2. 1. 기원과 초기 발전

카딩은 인도에서 기원한 것으로 알려져 있다.[4] 활 모양의 도구를 사용한 카딩 방식이 최초로 등장한 곳도 인도인데, 2세기경 인도에서 '카만'(활)과 '둔나키'라고 불리는 카딩 장치가 사용되었다는 증거가 발견되었다.[4] 이 장치는 진동하는 현을 사용하여 섬유의 질감을 부드럽게 만들었다.[4] 조셉 니덤은 섬유 기술에 사용된 활 모양 기구의 발명이 인도에서 기원한다고 보았다.[4]1748년, 잉글랜드 버밍엄의 루이스 폴은 두 개의 손으로 작동하는 카딩 기계를 발명했다. 첫 번째 기계는 발 페달로 움직이는 평평한 테이블 위에 와이어 코트를 사용했지만 실패했다. 두 번째 기계는 와이어 슬립 코트를 카드의 표면에 놓고, 이 카드를 실린더에 감았다. 다니엘 본은 같은 해에 비슷한 특허를 얻었고, 아마도 레오민스터에 있는 그의 방적 공장에서 사용했을 것이지만, 이 공장은 1754년에 불탔다.[5] 이 발명은 나중에 리처드 아크라이트와 사무엘 크롬프턴에 의해 개발되고 개선되었다. 아크라이트의 카딩 기계에 대한 두 번째 특허(1775년)는 독창성이 부족하다는 이유로 이후 무효 처리되었다(1785년).[6]

1780년대부터 카딩 기계는 잉글랜드 북부와 웨일스 중부에 있는 공장에 설치되었다. 1780년에는 요크셔에서 양모 섬유를 카딩하고 있었는데, 양모의 경우 두 대의 카딩 기계를 사용했다. 첫 번째 기계인 스크리블러는 섬유를 열고 혼합했고, 두 번째 기계인 컨덴서는 혼합하고 웹을 형성했다. 웨일스 최초의 공장은 1789년 메이포드 근처 돌로브란에 있었으며, 웨일스 플란넬 산업을 위해 실을 생산했다.[7]

1834년 제임스 월튼은 와이어 카드를 사용하는 최초의 실용적인 기계를 발명했다. 그는 이 기계와 천과 고무 층으로 구성된 새로운 형태의 카드를 특허냈다.

2. 2. 중세 및 근대

중세 유럽에서는 양모 산업이 발달하면서 카딩 기술도 함께 발전했다.[4] 18세기 영국에서는 산업 혁명과 함께 카딩 기계가 발명되어 대량 생산이 가능해졌다. 루이스 폴은 1748년에 두 가지 종류의 수동식 카딩 기계를 발명했다. 첫 번째 기계는 발 페달로 움직이는 평평한 테이블 위에 와이어 코트를 사용했지만 실패했고, 두 번째 기계는 와이어 슬립 코트를 카드의 표면에 놓고 실린더에 감는 방식이었다.[5] 다니엘 본도 같은 해에 비슷한 특허를 냈지만, 그의 방적 공장은 1754년에 불탔다.[5]이후 리처드 아크라이트와 사무엘 크롬프턴이 카딩 기계를 더욱 발전시켰다. 아크라이트의 카딩 기계에 대한 두 번째 특허(1775년)는 독창성이 부족하다는 이유로 1785년에 무효 처리되었다.[6] 1780년대부터 카딩 기계는 잉글랜드 북부와 웨일스 중부의 공장에 설치되기 시작했다. 양모의 경우, 첫 번째 기계인 스크리블러는 섬유를 열고 혼합했고, 두 번째 기계인 컨덴서는 혼합하고 웹을 형성했다.[7] 웨일스 최초의 카딩 공장은 1789년 메이포드 근처 돌로브란에 있었으며, 웨일스 플란넬 산업을 위해 실을 생산했다.[7] 1838년까지 클렉히턴을 중심으로 한 스펜 밸리에는 최소 11개의 카드 의류 공장이 있었고, 1893년에는 세계 카드 천의 수도로 일반적으로 인정받았다.[8]

2. 3. 한국의 전통 카딩

한국에서는 전통적으로 활 모양의 도구를 사용하여 섬유를 빗질하는 방식이 사용되었다.[4] 이러한 카딩 방식은 인도에서 기원한 것으로, '카만'(활)과 '둔나키'라고 불렸다.[4] 조선시대에는 면화 생산이 증가하면서 카딩 기술이 더욱 발전했으며, 무명, 삼베 등 다양한 직물 생산에 활용되었다. 일제강점기에는 일본의 방직 기술이 도입되면서 전통적인 카딩 방식이 쇠퇴하기도 했다.2. 4. 현대의 카딩 기술

현대에는 전기 모터를 이용하여 다양한 종류의 카딩 기계를 구동한다.[7] 1780년대의 스크리블링 공장은 수차를 이용해 의 동력을 필요했지만, 현대 기계는 전기 모터에서 벨트로 구동되거나 두 개의 풀리를 통해 오버헤드 샤프트로 구동된다.[7] 컴퓨터 제어 기술을 활용하여 더욱 정밀하고 효율적인 카딩 또한 가능해졌다.1834년 제임스 월튼은 와이어 카드를 사용하는 최초의 실용적인 기계를 발명했다.[8] 그는 이 기계와 천과 고무 층으로 구성된 새로운 형태의 카드를 특허냈으며, 이 두 발명의 조합은 카딩 산업의 표준이 되었다.[8]

3. 카딩의 종류와 도구

카딩은 사용되는 도구와 방법에 따라 핸드 카딩, 드럼 카딩, 코티지 카딩 등으로 구분할 수 있다.

핸드카드기는 개 브러시와 비슷하다. 양모를 1, 2번 핸드카드기로 문지르면 섬유 방향이 정돈된다. 양모를 오염시키지 않기 위해 소면을 할 때는 작업대에 깨끗한 천을 덮고 앉아서 작업하는 경우가 많다. 소면 장인은 무릎 위에 작업대를 올려놓고, 오른손잡이의 경우 오른손에 핸드카드기를 들고, 왼손으로 작업대를 누른다. 작업대 위에 섬유를 조금씩 올려놓고, 섬유 방향이 정돈되어 가는 모습을 관찰하면서 브러싱한다. 작업대에 섬유를 너무 많이 올리면 브러시로 문지르는 데 어려움을 겪게 된다. 그렇게 만들어진 것을 롤라그(rolag)라고 부른다. 이 방법으로는 소량의 제품밖에 만들 수 없다.

핸드카드기의 크기는 2×2인치(5×5센티미터)에서 4×8인치(10×20센티미터) 정도인 것이 많다. 작은 것은 플릭 카드기(flick carder)라고 불리며, 털 덩어리를 가장자리부터 고르게 하거나, 방적기에 조금씩 공급하는 데 사용된다. 핸드카드기의 빗살의 밀도와 모양에도 종류가 있다. 깨끗하게 소면된 로라그를 만들기 위해서는 많은 빗살이 달린 카드기가 사용된다. 섬유의 종류(길이, 무게, 특성 등)에 따라 카드기에 부착되는 빗살의 수와 밀도가 결정된다. 핸드카드기 표면은 목적에 따라 평면인 경우와 곡면인 경우, 두 가지가 있다.

머신 카딩에는 드럼식 카드기라고 불리는 장치가 사용된다. 크기는 다양하며, 소형 탁자에 놓이는 것부터 방 하나를 다 차지하는 크기까지 있다. 양모 공장에서 현재 사용되고 있는 카드기는 20년에서 50년 전에 사용되던 기계와 거의 변함이 없으며, 그 시대부터 계속 사용되고 있는 것도 있다. 라마, 알파카, 염소 등 양모나 양모와 비슷한 털의 경우, 섬유는 롤 위에 공급된다. 소형 카드기에는 두 개의 드럼 또는 롤이 붙어 있다. 공급된 섬유를 작은 쪽 드럼이 긁어 모아 다른 드럼에 넘긴다. 섬유가 드럼에서 드럼으로 옮겨갈 때 섬유의 방향이 정렬된다.

대형 카드기의 구조도 거의 변하지 않는다. 가장 큰 차이점은 드럼의 수가 많아 더 고품질의 제품을 얻을 수 있다는 것이다. 드럼에서 떨어진 섬유는 배트(섬유 방향이 정렬된 솜 덩어리) 또는 시트 모양이 되어, 무게 편차가 없어지고 균일해진다.

소형 드럼의 카드기를 사용하는 경우에는 처리한 섬유를 전부 드럼에 감아, 드럼의 원주 길이로 된 배트를 제품으로 하는 경우도 많다. 대형 드럼의 카드기를 사용하는 경우에는 얻은 배트를 꼬아 매우 굵은 실(로빙 roving)로 만들고, 그것을 늘여 적절한 굵기(보통 손목 정도)로 한다.

솜을 카드기에 걸면, 섬유 방향이 균일하게 정렬된 평면 모양이 된다.

3. 1. 핸드 카딩 (Hand Carding)

핸드 카딩은 두 개의 패들 모양 도구를 사용하여 수작업으로 섬유를 빗질하는 방식이다.[14] 한 쌍의 카드를 사용하여 섬유가 거의 동일한 방향으로 정렬될 때까지 양모를 서로 긁는다. 그런 다음 정렬된 섬유를 카드에서 롤라그로 벗겨낸다. 카드 작업은 일반적으로 양모의 청결도에 따라 야외 또는 드롭 천 위에서 수행된다.핸드 카드는 일반적으로 2 x 2 인치(5 x 5 센티미터)에서 4 x 8 인치(10 x 20 센티미터) 크기의 사각형 또는 직사각형 패들이다. 각 패들의 작업면은 평평하거나 원통형으로 곡선일 수 있으며 카드 천을 착용한다. 플릭 카드는 섬유 묶음의 끝을 튕기거나 방적을 위해 일부 가닥을 골라내는 데 사용된다.[14]

이 방법으로 소량의 섬유를 처리하는 데 적합하며, 섬유의 특성을 세밀하게 조절할 수 있다. 양모의 카드 작업은 기계의 종류와 방적하는 사람의 선호도에 따라 "그리스 상태" 또는 그렇지 않은 상태로 수행할 수 있다. "그리스 상태"는 양모와 함께 자연적으로 나오는 라놀린이 씻겨나가지 않아 양모가 약간 기름진 느낌을 갖는 것을 의미한다. 핸드 카드(및 소형 드럼 카드 기계)는 라놀린이 풍부한 양모를 카드 작업하는 데 사용할 수 있다.

핸드카드기는 개 브러시와 비슷하다. 양모를 1, 2번 핸드카드기로 문지르면 섬유 방향이 정돈된다. 양모를 오염시키지 않기 위해 소면을 할 때는 작업대에 깨끗한 천을 덮고 앉아서 작업하는 경우가 많다. 소면 장인은 무릎 위에 작업대를 올려놓고, 오른손잡이의 경우 오른손에 핸드카드기를 들고, 왼손으로 작업대를 누른다. 작업대 위에 섬유를 조금씩 올려놓고, 섬유 방향이 정돈되어 가는 모습을 관찰하면서 브러싱한다. 작업대에 섬유를 너무 많이 올리면 브러시로 문지르는 데 어려움을 겪게 된다. 그렇게 만들어진 것을 로라그(rolag)라고 부른다.

핸드카드기의 빗살의 밀도와 모양에도 종류가 있다. 깨끗하게 소면된 로라그를 만들기 위해서는 많은 빗살이 달린 카드기가 사용된다. 섬유의 종류(길이, 무게, 특성 등)에 따라 카드기에 부착되는 빗살의 수와 밀도가 결정된다. 핸드카드기 표면은 목적에 따라 평면인 경우와 곡면인 경우, 두 가지가 있다.

3. 2. 드럼 카딩 (Drum Carding)

드럼 카딩은 회전하는 드럼에 부착된 빗살을 사용하여 섬유를 빗질하는 방식이다.[15] 핸드 카딩보다 많은 양의 섬유를 빠르게 처리할 수 있으며, 균일한 품질의 슬리버(sliver) 또는 배트(batt)를 생산할 수 있다. 소형 드럼 카더는 가정용으로, 대형 드럼 카더는 산업용으로 사용된다.

가장 단순한 기계식 카더는 드럼 카더이다. 대부분의 드럼 카더는 손잡이로 작동되지만 일부는 전기 모터로 구동된다. 이러한 기계는 일반적으로 카드 천으로 덮인 두 개의 롤러 또는 드럼을 가지고 있다. 작은 롤러인 리커인은 섬유를 투입 트레이에서 더 큰 저장 드럼으로 계량한다. 두 롤러는 벨트 또는 체인 드라이브로 서로 연결되어 있어 상대적인 속도로 인해 저장 드럼이 리커인에서 섬유를 부드럽게 당기게 한다. 이 당김은 섬유를 곧게 펴서 저장 드럼의 카드 천의 와이어 핀 사이에 놓는다. 저장 드럼의 카드 천이 가득 찰 때까지 섬유를 추가하며, 카드 천에 있는 틈새는 카드 천이 가득 찼을 때 배트(batt)를 제거하는 데 도움이 된다.

일부 드럼 카더는 섬유를 저장 드럼으로 누르는 부드러운 강모 브러시 부착물을 가지고 있다. 이 부착물은 이미 카드 천에 있는 섬유를 압축하고 압축된 섬유에 약간의 추가적인 스트레이트닝을 추가하는 역할을 한다.

머신 카딩에는 드럼식 카드기가 사용된다. 크기는 다양하며, 소형 탁자에 놓이는 것부터 방 하나를 다 차지하는 크기까지 있다. 양모 공장에서 현재 사용되고 있는 카드기는 20년에서 50년 전에 사용되던 기계와 거의 변함이 없으며, 그 시대부터 계속 사용되고 있는 것도 있다. 라마, 알파카, 염소 등 양모나 양모와 비슷한 털의 경우, 섬유는 롤 위에 공급된다. 소형 카드기에는 두 개의 드럼 또는 롤이 붙어 있다. 공급된 섬유를 작은 쪽 드럼이 긁어 모아 다른 드럼에 넘긴다. 섬유가 드럼에서 드럼으로 옮겨갈 때 섬유의 방향이 정렬된다.

대형 카드기의 구조도 거의 변하지 않는다. 가장 큰 차이점은 드럼의 수가 많아 더 고품질의 제품을 얻을 수 있다는 것이다. 드럼에서 떨어진 섬유는 배트(섬유 방향이 정렬된 솜 덩어리) 또는 시트 모양이 되어, 무게 편차가 없어지고 균일해진다.

소형 드럼의 카드기를 사용하는 경우에는 처리한 섬유를 전부 드럼에 감아, 드럼의 원주 길이로 된 배트를 제품으로 하는 경우도 많다. 대형 드럼의 카드기를 사용하는 경우에는 얻은 배트를 꼬아 매우 굵은 실(로빙 roving)로 만들고, 그것을 늘여 적절한 굵기(보통 손목 정도)로 한다.

솜을 카드기에 걸면, 섬유 방향이 균일하게 정렬된 평면 모양이 된다.

3. 3. 코티지 카딩 (Cottage Carding)

코티지 카딩 기계는 단순한 드럼 카더와는 상당히 다르다. 이러한 카더는 드럼 카더처럼 섬유를 카드 천에 저장하지 않고, 섬유는 저장하거나 다른 기계로 추가 처리하기 위해 카더의 작동 과정을 거친다.전형적인 코티지 카더는 한 쌍의 공급 롤러(니퍼), 하나 이상의 워커 및 스트리퍼 롤러 쌍, 팸시 및 도퍼와 함께 단일 대형 드럼(스위프트)을 갖추고 있다. 카더에의 공급은 일반적으로 손이나 컨베이어 벨트로 이루어지며, 종종 코티지 카더의 출력은 배트 형태로 저장되거나 부속 범프 와인더로 로빙으로 추가 가공되어 범프로 감겨진다.

공급 테이블 또는 컨베이어에 놓인 원료 섬유는 니퍼로 이동하여 섬유를 제한하고 스위프트로 계량한다. 스위프트로 옮겨지면서 많은 섬유가 곧게 펴지고 스위프트의 카드 천에 놓인다. 이러한 섬유는 워커 또는 스트리퍼 롤러를 지나 팸시로 옮겨진다.

스위프트가 섬유를 니퍼에서 앞으로 옮길 때, 아직 곧게 펴지지 않은 섬유는 워커에 의해 집혀져 위로 옮겨져 짝을 이루는 스트리퍼로 전달된다. 스위프트의 표면 속도에 비해 워커는 상당히 느리게 회전한다. 이것은 섬유의 방향을 바꾸는 효과를 준다. 스트리퍼는 워커보다 더 빠른 속도로 회전하며, 워커에서 섬유를 뽑아 스위프트로 전달한다. 스트리퍼의 상대적인 표면 속도는 스위프트보다 느리기 때문에 스위프트는 추가적인 직선화를 위해 스트리퍼에서 섬유를 뽑아낸다.

곧게 펴진 섬유는 스위프트에 의해 팸시로 운반된다. 팸시의 카드 천은 스위프트의 카드 천과 맞물리도록 설계되어 섬유가 스위프트의 카드 천 끝으로 들어올려지고 스위프트에 의해 도퍼로 옮겨진다. 팸시와 스위프트는 카딩 과정에서 실제로 닿는 유일한 롤러이다.

천천히 회전하는 도퍼는 스위프트에서 섬유를 제거하여 플라이 콤으로 옮기고, 플라이 콤에서 섬유가 도퍼에서 벗겨진다. 몇 가닥의 섬유가 겹쳐져 있고 카더 롤러만큼 넓은, 비교적 평행한 섬유의 가는 웹이 중력 또는 기타 기계적 수단에 의해 플라이 콤에서 나와 저장되거나 추가 가공된다.

4. 카딩 공정

소면으로 만들어진 제품(로빙 또는 로라그)은 방적에도 사용된다.

양모는 가공성이나 제품의 성능을 조절하기 위해 "유지"의 양을 조절하거나 "유지" 없이 소면하기도 한다. 이 "유지"는 라놀린이라고 불리며, 원래 천연 양모에 부착되어 있는 것이다. 양모를 적절히 세척하여 라놀린의 양을 조절한다. 드럼이 큰 카드기는 라놀린과의 궁합이 좋지 않기 때문에, 양모 공장의 대부분은 소면 전에 울을 세척하고 있다.

수작업으로 소면하는 경우에는 (또는 그다지 권장하지 않지만 소형 카드기를 사용하는 경우에도) 라놀린이 붙은 채로 처리되는 경우도 있다. 울에 라놀린이 붙어 있으면 촉감이 좋아지는 경우가 많다.

4. 1. 면(Cotton) 카딩 공정

면(Cotton) 카딩(Carding)은 섬유를 분리하고 정렬하여 방적에 적합한 형태로 만드는 공정이다. 이 공정은 와일로잉(Willowing), 래핑(Lapping), 카딩(Carding), 드로잉(Drawing) 등의 세부 단계로 구성된다.[9]- 와일로잉(Willowing): 섬유를 풀어 헤치는 과정이다.

- 래핑(Lapping): 먼지를 제거하고 섬유를 평평한 시트 형태로 만든다.

- 카딩(Carding): 얽힌 섬유를 빗질하여 평행하게 정렬하고 슬리버(Sliver)라고 불리는 느슨한 가닥 형태로 만든다.[9] 카딩기는 주로 작은 롤러로 둘러싸인 큰 롤러로 구성되며, 롤러에 덮인 작은 이빨들이 섬유를 정돈한다. 면은 슬리버 형태로 카딩기를 떠난다.[9]

- (선택적) 콤빙(Combing): 짧은 섬유를 제거하여 더 강한 실을 만드는 과정으로, 카딩 공정 이후에 선택적으로 수행된다.

콤빙기 - 드로잉(Drawing): 드로잉 프레임은 여러 개의 슬리버를 하나로 결합하여 더 일관된 크기의 슬리버를 만든다.[10] 반복적인 드로잉은 슬리버의 품질을 향상시킨다.[10]

- 로빙(Roving): 슬리버는 로빙 과정을 거치면서 꼬임을 받고 보빈에 감긴다.[11] 슬러빙 프레임, 중간 프레임, 로빙 프레임을 거치면서 슬리버는 더 가늘어지고 꼬임이 추가되며, 두께가 균일해진다.[12]

4. 2. 양모(Wool) 카딩 공정

양모 카딩은 면 카딩과 유사한 공정을 거치지만, 섬유의 특성에 따라 공정이 달라질 수 있다. 양모는 라놀린 함유 여부에 따라 카딩 방법이 달라진다. 양모는 가공성이나 제품의 성능을 조절하기 위해 "유지"의 양을 조절하거나 "유지" 없이 소면하기도 한다. 이 "유지"는 라놀린이라고 불리며, 원래 천연 양모에 부착되어 있는 것이다. 양모를 적절히 세척하여 라놀린의 양을 조절한다. 드럼이 큰 카드기는 라놀린과의 궁합이 좋지 않기 때문에, 양모 공장의 대부분은 소면 전에 울을 세척하고 있다.수작업으로 소면하는 경우에는 라놀린이 붙은 채로 처리되는 경우도 있다. 울에 라놀린이 붙어 있으면 촉감이 좋아지는 경우가 많다.

5. 현대 섬유 산업과 카딩

6. 참고: 용어 설명

참조

[1]

논문

The Technology of Terry Towel production

http://www.tx.ncsu.e[...]

North Carolina Stare University

[2]

웹사이트

Preparing Wool for Handspinning

http://www.lahottee.[...]

2007-07-27

[3]

문서

[4]

서적

The Science of Empire: Scientific Knowledge, Civilisation, and Colonial Rule in India

the State University of New York Press

[5]

서적

The Cotton Industry and Industrial Lancashire

Manchester University Press

[6]

서적

The Strutts and the Arkwrights 1758-1830: a Study in the Early Factory System

Manchester University Press

[7]

서적

The Welsh Woollen Industry

[8]

서적

Montgomeryshire worthies

https://books.google[...]

Phillips & Son

1894

[9]

문서

[10]

문서

[11]

문서

[12]

문서

[13]

서적

The Grove Encyclopedia of Decorative Arts, Volume 1

Oxford University Press

[14]

웹사이트

What is Carding

http://www.fromsheep[...]

2012-05-08

[15]

웹사이트

糸種カテゴリー:ロービング糸

http://www.brandnews[...]

[16]

문서

The Cotton Industry and Industrial Lancashire

Manchester University Press

[17]

웹사이트

奥山修平の『技術史千一夜物語』

https://www.ne.jp/as[...]

2007-12-15

[18]

문서

The Strutts and the Arkwrights 1758-1830: a Study in the Early Factory System

Manchester Univ. Pr.

[19]

서적

The Welsh Woollen Industry

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com