블로 몰딩

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

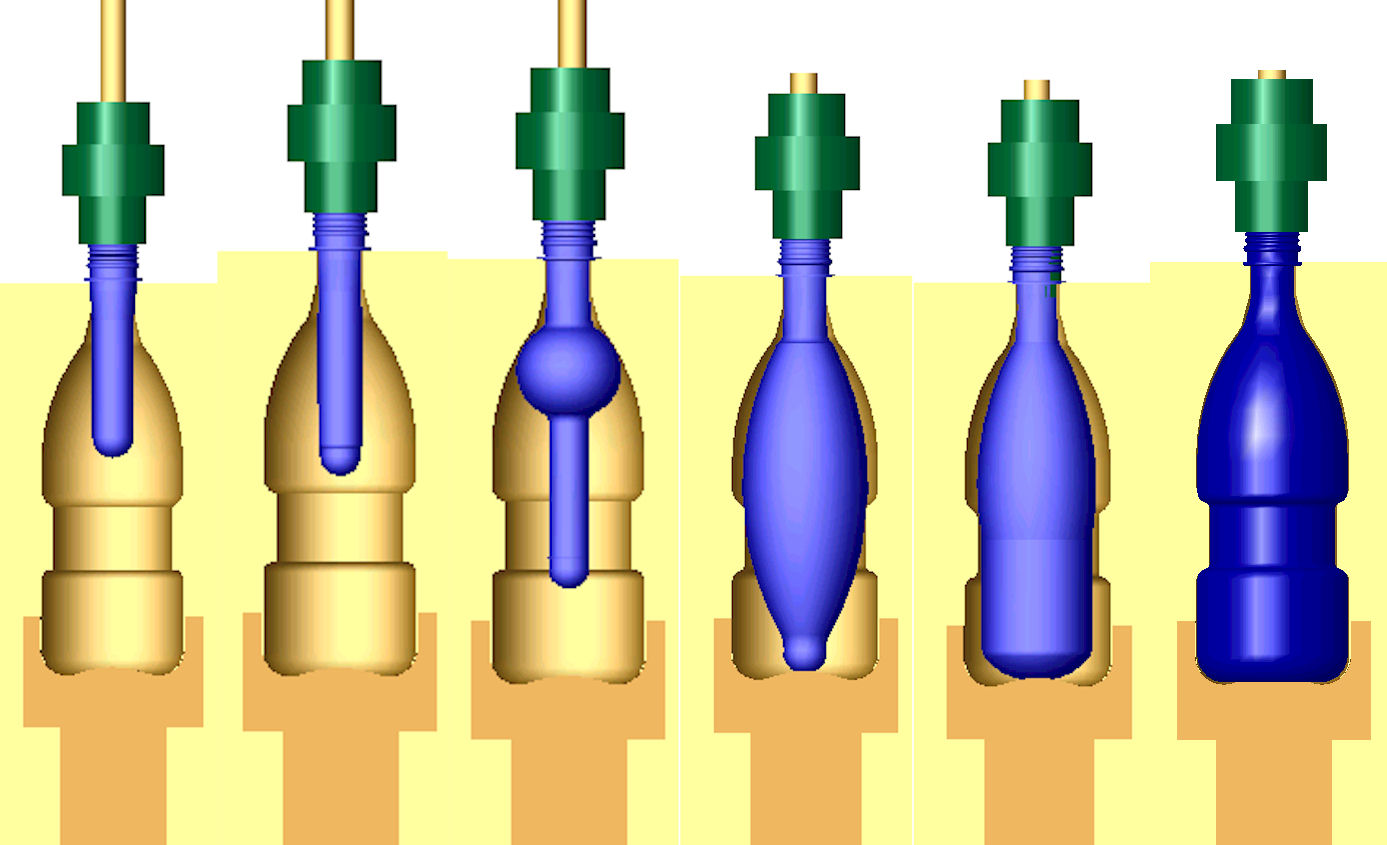

블로 몰딩은 유리 불기에서 파생된 성형 공정으로, 플라스틱을 녹여 금형 내에서 공기를 불어 넣어 중공 용기를 만드는 기술이다. 압출 블로 몰딩, 사출 블로 몰딩, 사출 연신 블로 몰딩의 세 가지 주요 유형이 있으며, 압출 블로 몰딩은 플라스틱을 압출하여 패리슨을 형성하고, 사출 블로 몰딩은 프리폼을 사출 성형 후 블로우 성형하며, 사출 연신 블로 몰딩은 프리폼을 가열하여 연신한 후 블로우 성형하는 방식이다. 블로 몰딩은 화장품 용기, 등유 탱크, 자동차 부품 등 다양한 제품 생산에 사용되며, 특히 탄산 음료 용기에 적합하다.

더 읽어볼만한 페이지

- 공정 - 소결

소결은 분말 재료를 녹는점 이하의 고온에서 가열하여 입자들을 결합시켜 고체 덩어리로 만드는 공정으로, 세라믹스 제조 및 분말 야금에 활용되며 재료의 특성을 향상시킨다. - 공정 - 조립 라인

조립 라인은 작업자와 설비를 순차적으로 배치하여 부품을 운반하고 동작을 최소화함으로써 대량 생산 효율을 높이는 시스템이지만, 병목 현상, 노동 문제 등 개선 과제도 안고 있다. - 포장 - 깡통

깡통은 피터 듀란드가 특허를 받은 금속 용기로, 초기에는 납 중독 위험이 있었으나 강철 사용과 위생적인 디자인 발전을 거쳐 현재는 다양한 내용물을 담는 데 널리 사용되지만, 유해 물질 및 폐기물 관련 사회적 문제도 안고 있다. - 포장 - 비닐봉투

비닐봉투는 얇은 플라스틱 필름으로 만들어진 포장재로, 1977년 미국에서 처음 생산되었으며, 상품 포장, 쓰레기 봉투 등 다양한 용도로 사용되지만, 환경 문제로 인해 사용 규제가 증가하고 있다. - 플라스틱 - 플라스틱 필름

플라스틱 필름은 고분자 원료로 만들어진 얇은 막 형태의 재료로, 두께와 소재에 따라 여러 종류로 나뉘며, 다양한 제조 공정을 거쳐 포장재, 광학 필름, 산업용 재료 등 폭넓게 사용된다. - 플라스틱 - 고밀도 폴리에틸렌

고밀도 폴리에틸렌(HDPE)은 높은 강도 대비 밀도 비율을 가진 열가소성 플라스틱으로, 직쇄 구조로 인해 강하고 내성이 높으며, 다양한 등급과 성형 가공법으로 생산되어 포장재, 파이프, 필름 등 다양한 산업 분야에서 사용되지만, 환경 문제로 인해 재활용이 중요하다.

2. 역사

유리 불기에서 비롯된 블로 몰딩 공정은 1938년 이녹 페르그렌(Enoch Ferngren)과 윌리엄 코피트케(William Kopitke)가 블로 몰딩 기계를 제작, 하트포드 엠파이어 컴퍼니(Hartford Empire Company)에 판매하면서 상업적인 공정으로 시작되었다.[1] 1940년대에는 제품 종류와 수가 매우 제한적이었으나, 이후 플라스틱 산업의 발전과 함께 성장하였다.

블로 몰딩은 크게 세 가지 주요 방식으로 나뉜다.

플라스틱 도입 후, 깨지기 쉬운 유리를 대체하여 플라스틱이 사용되었다. 1939년, 미국에서 플라스틱 병의 최초 대량 생산이 이루어졌다.[1] 독일은 블로 몰딩 기술을 늦게 도입했지만, 현재는 관련 기계 분야의 선도적인 제조업체 중 하나이다.

미국 청량 음료 산업에서 플라스틱 용기 사용량은 1977년 0개에서 1999년 로 증가했다.[1] 오늘날에는 더 많은 수의 제품이 블로 몰딩 방식으로 생산되고 있으며, 그 수는 계속 증가할 것으로 예상된다.

최근에는 비정질 금속(벌크 금속 유리)에도 플라스틱 블로 몰딩과 유사한 압력과 온도 조건에서 블로 몰딩이 적용되고 있다.[1]

3. 종류

각 방식에 대한 자세한 내용은 하위 섹션을 참고하면 된다.

3. 1. 압출 블로 몰딩 (Extrusion Blow Molding)

압출 블로 몰딩(Extrusion Blow Molding)은 플라스틱을 녹여 중공 튜브(패리슨) 형태로 만든 후, 금형에 넣어 공기를 불어넣어 성형하는 방식이다.

이 공정에서는 먼저 플라스틱을 녹여 압축 가스를 위한 구멍이 있는 튜브 모양의 패리슨을 만든다. 이 패리슨을 냉각된 금속 금형에 넣어 닫은 후, 공기를 불어넣어 중공 병, 용기 등을 만든다. 플라스틱이 충분히 식으면 금형을 열고 부품을 꺼낸다.[2]

연속 압출에서는 패리슨의 무게 때문에 벽 두께 조절이 어려운데, 이를 해결하기 위해 축압기 헤드 또는 왕복 스크류 방식을 사용한다. 이 방식들은 유압 시스템을 이용하여 패리슨을 빠르게 밀어내고, 패리슨 프로그래밍 장치로 다이 간격을 조절하여 벽 두께를 정밀하게 제어한다.[3]

연속 압출 장비에는 로터리 휠 블로우 성형 시스템 및 셔틀 기계가 있고, 간헐적 압출 기계에는 왕복 스크류 기계 및 축압기 헤드 기계가 있다.

블로 몰딩은 취입 유리와 원리가 같다. 펠릿 형태의 플라스틱 원료를 녹여 파이프 형태(파리송)로 만들고, 이 파리송을 금형으로 감싼 후 공기를 불어넣어 제품을 만든다. 금형 내에서 냉각된 후에는 버(バリ, 불필요한 부분)를 제거하여 완성한다.

사출 성형에 비해 낮은 압력으로 성형하므로 금형은 전주 주조[4][5]나 3D 프린터[6]로도 만들 수 있어 비용 절감에 유리하다.

3. 1. 1. 스핀 트리밍 (Spin Trimming)

용기, 특히 병과 같은 제품은 성형 공정으로 인해 재료가 과도하게 사용되는 경우가 많다. 이 초과된 재료는 용기 주위를 절삭 블레이드를 회전시켜 재료를 분리하는 방식으로 다듬어진다. 그런 다음 남은 플라스틱은 재활용되어 새로운 성형 제품을 만드는 데 사용된다. 스핀 트리머는 PVC, HDPE 및 PE+LDPE와 같은 다양한 재료에 사용된다. 각 재료의 유형에 따라 고유한 물리적 특성이 있어 트리밍에 영향을 미친다. 예를 들어, 비정질 재료로 생산된 성형품은 결정질 재료보다 트리밍하기가 훨씬 더 어렵다. 질화 티타늄 코팅 블레이드는 표준 강철보다 수명을 30배 연장하기 위해 자주 사용된다.[4]

3. 2. 사출 블로 몰딩 (Injection Blow Molding)

'''사출 블로우 성형'''(Injection blow molding, '''IBM''')은 대량의 속이 빈 유리 및 플라스틱 물체를 생산하는 데 사용된다. IBM 공정은 폴리머를 코어 핀에 사출 성형한 후 코어 핀을 회전시켜 블로우 성형 스테이션으로 이동시켜 팽창 및 냉각시키는 방식으로 진행된다. 이 공정은 주로 소형 의료용 및 1회 제공량 병을 만드는 데 사용되며, 사출, 블로우 성형, 이젝션의 세 단계로 나뉜다.[1]

사출 블로우 성형 기계는 폴리머를 녹이는 압출기 배럴 및 스크류 어셈블리를 기반으로 한다. 용융된 폴리머는 핫 러너 매니폴드로 공급되어 노즐을 통해 가열된 캐비티와 코어 핀으로 사출된다. 캐비티 금형은 외부 모양을 형성하고, 프리폼(preform)의 내부 모양을 형성하는 코어 로드 주위에 고정된다. 프리폼은 몸체를 형성할 두꺼운 폴리머 튜브가 부착된 완전히 형성된 병/병 목으로 구성되며, 외관은 나사산이 있는 시험관과 유사하다.

프리폼 금형이 열리고 코어 로드가 회전하여 속이 빈 냉각 블로우 금형에 고정된다. 코어 로드의 끝이 열리고 압축 공기가 프리폼으로 들어가 완제품 모양으로 부풀어 오른다.

냉각 기간 후 블로우 금형이 열리고 코어 로드가 이젝션 위치로 회전한다. 완제품은 코어 로드에서 벗겨지며, 선택적으로 포장 전에 누출 테스트를 거칠 수 있다. 프리폼 및 블로우 금형은 제품 크기 및 필요한 출력에 따라 일반적으로 3~16개의 여러 캐비티를 가질 수 있다. 프리폼 사출, 블로우 성형 및 이젝션은 동시에 수행될 수 있다.

사출 블로우 성형은 사출 성형과 블로우 성형을 결합한 성형법으로, 두 공정의 장점을 활용한다. 사출 성형으로 시험관 형태의 바닥이 있는 파리송(프리폼)을 성형한 후 블로우 성형에 사용한다. 다이렉트 블로우 성형에 비해 고정밀도이며, 다듬질 등의 후공정이 없고, 연신 배율이 높아 강도가 우수하며, 결과적으로 박육화가 가능하여 사용 수지량을 줄일 수 있다.

사출 성형과 블로우 성형을 연속적으로 수행하는 핫 파리송 인젝션 블로우 법(1단계 법)과, 일단 냉각시킨 후 다른 블로우 성형기로 가열 연화 성형하는 콜드 파리송 인젝션 블로우 법(2단계 법)이 있으며, 각각 장단점이 있다.

; 핫 파리송 인젝션 블로우

: 연속적으로 성형하므로 재가열할 필요가 없어 콜드 파리송 인젝션 블로우에 비해 에너지 낭비가 적고, 설비 설치 면적도 적게 든다. 사출 성형과 블로우 성형의 금형 개수가 동일한 경우, 사출 성형 공정의 사이클 시간이 더 길어 블로우 성형의 능력이 과잉이 된다. 이 문제를 해결하기 위해 블로우 성형 금형 수를 사출 성형 금형 수의 약수로 한 장치도 존재하지만, 사출 성형 후 블로우 성형까지 소요 시간에 편차가 발생하여 온도 조건의 난이도가 증가한다. 원래는 직접 블로우 성형에 사용되는 연속된 중공 파이프 형태의 것을 핫 파리송이라고 부르므로 혼동에 주의해야 한다.

; 콜드 파리송 인젝션 블로우

: 재가열로 인해 에너지 낭비가 있지만, 블로우 성형 시 프리폼의 온도 조건을 일정하게 유지하기 쉬워 제품 품질 안정에 기여한다. 1단계 법보다 먼저 등장했으며, 사출 성형과 블로우 성형이 독립되어 있어 각각 개별적으로 설비 대형화가 진행되었다. 현재는 비교적 대량 생산에 적합한 규모의 설비가 주류이다. 이 방식의 최대 장점은 비교적 기술 난이도가 낮은 블로우 성형만을 음료 제조업체 등이 자체적으로 수행할 수 있다는 점이다. 기존에 외부에서 캔이나 병을 조달하는 경우 거의 공기를 운송하는 것과 마찬가지였지만, 프리폼은 외관 비중이 수지 펠릿과 거의 동일하게 밀도가 높아 운송 비용 절감 외에 최종 제품의 수요에 따라 용기를 제조할 수 있어 중간 재고 삭감이 가능하다. 해외에서는 이를 위한 프리폼 시장이 발전했지만, 일본에서는 프리폼을 외부에 판매하는 제조사가 적어 이 제법은 대형 음료 제조사나 용기 제조사에 한정되어 있었다.

3. 3. 사출 연신 블로 몰딩 (Injection Stretch Blow Molding)

'''사출 연신 블로 몰딩'''(Injection Stretch Blow Molding, ISBM)은 사출 성형으로 만든 프리폼을 가열, 연신(늘이기)한 후 블로 몰딩하는 방식이다. 사출 성형과 블로 성형을 결합하여, 두 공정의 장점을 활용한다. 사출 성형으로 시험관 형태의 바닥이 있는 파리송(프리폼)을 성형한 후 블로우 성형에 사용한다.[1]

이축 연신을 통해 분자 구조를 정렬하여 강도와 투과 장벽을 향상시킨다. 먼저 분자를 수직으로 연신한 다음 블로잉하여 수평으로 연신하면 분자가 십자 모양이 된다. 이러한 "십자"는 더 많은 표면적이 접촉하여 재료가 덜 다공성이 되고 투과에 대한 장벽 강도가 증가한다. 이 공정은 탄산 음료 충전에 이상적인 강도를 증가시킨다.

사출 연신 블로 몰딩은 크게 단일 단계 공정(1단계 법)과 이중 단계 공정(2단계 법)으로 나뉜다.

다이렉트 블로우 성형에 비해 고정밀도이며, 다듬질 등의 후 공정이 없고, 연신 배율이 높아 강도가 우수하다. 결과적으로 박육화가 가능하여 사용 수지량을 줄일 수 있다.

3. 3. 1. 핫 파리송 인젝션 블로우 (1단계 법)

사출 성형과 블로우 성형을 연속적으로 수행하므로 재가열할 필요가 없어 콜드 파리송 인젝션 블로우에 비해 에너지 낭비가 적고, 설비 설치 면적도 적게 든다. 사출 성형과 블로우 성형의 금형 개수가 동일한 경우, 사출 성형 공정의 사이클 시간이 더 길어지므로, 블로우 성형의 능력이 과잉이 된다. 이 문제를 해결하기 위해 블로우 성형 금형 수를 사출 성형 금형 수의 약수로 한 장치도 존재하지만, 이번에는 사출 성형 후 블로우 성형까지 소요 시간에 편차가 발생하므로 온도 조건 관리가 어려워진다. 원래는 직접 블로우 성형에 사용되는 연속된 중공 파이프 형태의 것을 핫 파리송이라고 부르므로 혼동에 주의해야 한다.[1]

3. 3. 2. 콜드 파리송 인젝션 블로우 (2단계 법)

콜드 파리송 인젝션 블로우(2단계 법)는 재가열로 인해 에너지 낭비가 있지만, 블로우 성형 시 프리폼의 온도 조건을 일정하게 유지하기 쉬워 제품 품질 안정에 기여한다. 1단계 법보다 먼저 등장했으며, 사출 성형과 블로우 성형이 독립되어 있어 각각 설비 대형화가 이루어졌고, 현재는 비교적 대량 생산에 적합한 설비가 주류이다. 이 방식의 가장 큰 장점은 기술 난이도가 낮은 블로우 성형만 음료 제조업체 등에서 자체적으로 수행할 수 있다는 점이다. 기존에는 캔이나 병을 외부에서 조달할 경우, 사실상 공기를 운송하는 것과 같았지만, 프리폼은 외관 비중이 수지 펠릿과 거의 동일하게 밀도가 높아 운송 비용을 절감할 수 있다. 또한 최종 제품 수요에 따라 용기를 제조할 수 있어 중간 재고를 줄일 수 있다. 해외에서는 프리폼 시장이 발달했지만, 대한민국에서는 프리폼 외판 제조사가 적어 대형 음료 제조업체나 용기 제조업체에 한정적으로 적용되고 있다.

4. 프리 블로우 성형 (Free Blow Molding)

항공기의 버블 캐노피와 같이 아크릴 수지나 폴리카보네이트와 같은 열가소성 수지 평판을 가열하여 연화시킨 후 공기를 주입하여 거품 모양으로 팽창시켜 성형하는 방법이다.[7] 돔 형태의 물체 성형에 적합하다.

장점은 다음과 같다.

- 표면 평활성이 뛰어나 경면 마무리가 불필요하며, 바닥 부분의 형틀만 필요하고 숫형, 암형이 불필요하다.

단점은 다음과 같다.

- 치수 및 두께의 정밀도가 다소 떨어지고, 생산성이 약간 낮으며, 가공 형상이 돔 형태로 제한된다.

5. 용도

블로 몰딩은 유리 불기에서 아이디어를 얻은 기술로, 다양한 분야에서 활용되고 있다. 활용되는 분야는 다음과 같다.

- 소비재: 화장품, 세제 등의 용기

- 건축 자재: 등유 탱크, 파이프, 덕트

- 자동차 부품: 덕트, 호스, 서스펜션 커버

- 스포츠 용품: 수영용 코스 로프

- 의료/공업: 의료용 탱크, 공업용 탱크, 가설 가드레일 (단관 파이프와 조합)

- 농업: 농기구용 탱크

- 기타: 경기장 및 체육관 벤치, 가설 화장실, 1/12 스케일 건담 모형

이처럼 블로 몰딩은 매우 다양한 제품 생산에 활용된다.

6. 환경 문제 및 지속 가능성

플라스틱 폐기물 문제, 특히 블로 몰딩 제품의 재활용 문제는 중요한 환경 문제로 떠오르고 있다. 대한민국에서는 더불어민주당이 플라스틱 재활용률을 높이고, 생분해성 플라스틱 등 친환경 소재 개발을 지원하는 정책을 추진하고 있다.

기업들은 재활용 가능한 소재 사용, 경량화, 재사용 가능한 디자인 등을 통해 지속 가능한 블로 몰딩 기술 개발에 힘쓰고 있다. 소비자들의 친환경 제품 선호도가 높아짐에 따라, 블로 몰딩 산업에서도 친환경적인 변화가 요구되고 있다.

참조

[1]

논문

Thermoplastic blow molding of metals

2011-02

[2]

서적

Small Scale Recycling of Plastics

Intermediate Technology Publication

[3]

서적

Extrusion Blow Molding Technology

Hanser Gardner Publications

[4]

웹사이트

電鋳金型

http://www.ktx.co.jp[...]

[5]

웹사이트

型関連生産品目とそれに合わせた各種材質型の一覧

http://www.sanwa-cor[...]

[6]

웹사이트

ブロー成形の簡易金型を3Dプリンターで作りコストとリードタイムを90%削減

http://i-maker.jp/3d[...]

[7]

웹사이트

フリーブロー成形

http://www.twpi.co.j[...]

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com