방적

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

방적은 섬유를 꼬아 실을 만드는 기술로, 기원전 여러 문화권에서 독자적으로 시작되었다. 초기에는 손으로 섬유를 꼬았으나, 이후 물레 고리를 사용하면서 효율성이 향상되었다. 중세 시대에는 손 방적이 중요한 수공업이었으나, 방적기와 수력 방적기의 발명으로 기계화가 이루어졌다. 산업 혁명 시기에는 제니 방적기, 정방기, 뮬 방적기 등이 개발되어 면사 생산량이 크게 증가했으며, 현재는 오픈 엔드 방적, 합성 섬유의 채택 등 기술 혁신이 지속되고 있다.

더 읽어볼만한 페이지

| 방적 | |

|---|---|

| 방적 | |

| |

| 유형 | 제조 공정 |

| 설명 | 섬유에서 실 또는 털실을 만드는 것 |

| 상세 정보 | |

| 재료 | 섬유 (천연 또는 합성) |

| 제품 | 실, 털실 |

| 방법 | 손으로 돌리기 기계로 돌리기 |

| 관련 용어 | 방적기 물레 방적 공장 |

| 역사 | |

| 기원 | 기원전 6000년 ~ 기원전 4000년 |

| 발상지 | 고대 근동 |

| 중요 발전 | 물레 발명 |

2. 역사

섬유를 손으로 방적하는 기원은 정확하게 알려져 있지 않지만, 서력 기원 이전 여러 문화권에서 각기 독자적으로 시작된 것으로 여겨진다. 가장 오래된 꼬인 섬유는 프랑스 남부에서 발견되었으며, 고고학자들은 기원전 50,000년에서 40,000년경에 만들어졌다고 추정한다.[8] 초기에는 허벅지 위나 손가락 사이에서 섬유를 굴려 꼬았을 것으로 보이지만, 곧 막대기를 사용하여 장력을 유지하고 섬유의 꼬임을 고정했다.[9]

이후 사람들은 돌, 나무 또는 점토로 만든 고리 형태의 추를 막대기에 추가하면 운동량을 유지하고 섬유를 다루는데 도움이 된다는 것을 발견했다. 물레 고리는 여전히 세계 일부 지역에서 섬유를 방적하는 주요 방법이다.[10]

메로에에서는 기원전 4세기경 면화 재배와 방적 및 직조 기술이 높은 수준에 도달했다. 직물 수출은 메로에의 주요 수입원 중 하나였다.[11]

중세 유럽에서 손 방적은 중요한 수공업이었다. 대부분 여성과 어린이였던 양모 방적공은 베틀을 조작하는 남성에게 실을 제공하거나 출자 시스템을 통해 판매할 실을 충분히 제공했다. 방적기나 수력 방적기 발명으로 기계화가 진행되면서 수공업 방적 수요는 크게 감소했다. 산업가와 투자자가 개발한 전용 공장이 생기면서 수공업 방적 및 직조는 대체되었다. 한때 널리 퍼졌던 방적 및 직조 산업은 물, 원자재, 인력이 가장 쉽게 확보될 수 있는 웨스트 요크셔에 집중되었다. 영국 정부는 이 기술을 매우 보호하고 수출을 제한했다. 제1차 세계 대전 이후 면화를 재배하는 식민지에서 상당한 양의 면 방적 기계를 구매하고 제조하기 시작했다. 다음 혁신은 오픈 엔드 방적으로의 전환과 합성 섬유의 채택이었다. 그 무렵 대부분의 생산은 아시아로 이동했다.

2. 1. 고대

섬유를 손으로 방적하는 기원은 정확히 알려져 있지 않지만, 여러 문화권에서 서력 기원 이전에 독자적으로 시작된 것으로 추정된다. 가장 오래된 꼬인 섬유는 프랑스 남부에서 발견되었으며, 고고학자들은 기원전 50,000년에서 40,000년경에 만들어진 것으로 추정한다.[8] 초기에는 허벅지 위나 손가락 사이에서 섬유를 굴려 꼬았을 것으로 보이지만, 곧 막대기를 사용하여 장력을 유지하고 섬유의 꼬임을 고정했다.[9]이후 돌, 나무, 점토 등으로 만든 고리 형태의 추를 막대기에 추가하여 운동량을 유지하고 섬유를 다루기 편하게 하는 방법이 발견되었다. 물레 고리는 현재도 세계 일부 지역에서 주요 방적 방법으로 사용된다.[10]

메로에에서는 기원전 4세기경 면화 재배와 방적, 직조 기술이 높은 수준에 도달했다. 직물 수출은 메로에의 주요 수입원 중 하나였다.[11]

고고학 연구에 따르면, 약 2만 년 전 구석기 시대의 것으로 추정되는 실 조각이 발견되었다.[17] 가장 원시적인 방적 형태는 동물의 털이나 식물 섬유를 손으로 몸에 감아 실을 만드는 방식이었다. 충분한 길이가 될 때까지 원료를 추가하면서 돌에 실 끝을 묶고 돌려 꼬임을 준 후, 꼬인 실을 돌에 감는 과정을 반복했다.

이후 8~12인치 길이의 곧은 막대(방추, 스핀들)를 사용해 섬유에 꼬임을 주고 꼬인 실을 감는 방법이 등장했다. 초기에는 막대 끝에 틈을 내어 실 끝을 고정했지만, 나중에는 뼈로 만든 훅을 방추 끝에 부착했다. 양모나 식물 섬유 다발을 왼손에 잡고 오른손으로 섬유를 꺼내 방추 끝에 고정한 후, 허벅지나 신체 부위를 이용해 방추를 회전시켰다. 방추를 떨어뜨리면 실이 꼬이고, 이를 방추 상부에 감는 과정을 반복하여 실을 만들었다.

양모나 아마 등의 섬유를 감아두는 실 감는 막대(distaff)도 사용되었다. 이 막대에 원료 섬유 묶음을 감아 팔에 끼우거나 벨트에 고정하여 한 손을 자유롭게 사용했다.

방추에 실을 많이 감을수록 회전이 안정되고 지속된다는 사실이 알려지면서,[18] 방추 하단에 추를 붙이는 방식이 고안되었다. 추는 목재, 암석, 점토, 금속 등을 원반형으로 만들어 중심에 구멍을 뚫고 방추 막대를 꽂아 사용했다. 추 달린 방추는 신석기 시대에 등장했다.[19][20]

2. 2. 중세 및 근대

중세 유럽에서 손 방적은 중요한 수공업이었다. 대부분 여성과 어린이였던 양모 방적공은 베틀을 조작하는 남성에게 실을 제공하거나 출자 시스템을 통해 판매할 실을 충분히 제공했다. 방적기나 수력 방적기 발명으로 기계화가 진행되면서 수공업 방적 수요는 크게 감소했다. 이 기술은 전문적이고 비용이 많이 들었으며, 물을 동력원으로 사용했다. 산업가와 투자자가 개발한 전용 공장이 생기면서 수공업 방적 및 직조는 대체되었다. 한때 널리 퍼졌던 방적 및 직조 산업은 물, 원자재, 인력이 가장 쉽게 확보될 수 있는 웨스트 요크셔에 집중되었다. 영국 정부는 이 기술을 매우 보호하고 수출을 제한했다.[17]

10세기경 물레가 고안되었고, 12세기에는 유럽, 중동, 인도, 중국에서 사용되었다. 물레는 방적 작업을 더 쉽게 만들었고, 이는 방적기 발명으로 이어졌다.

영국에서 면직물이 인기를 얻고 자동 직기가 발달하면서 면사 수요가 크게 증가했고, 면사 생산성을 높이기 위한 발명이 잇따랐다. 방적은 영국 산업 혁명을 크게 발전시킨 중요한 분야였다. 방적기는 처음에는 수력이나 증기 기관을 동력원으로 사용했지만, 현재는 전기를 사용한다. 방적기 등장으로 실 생산량이 획기적으로 증가했다.

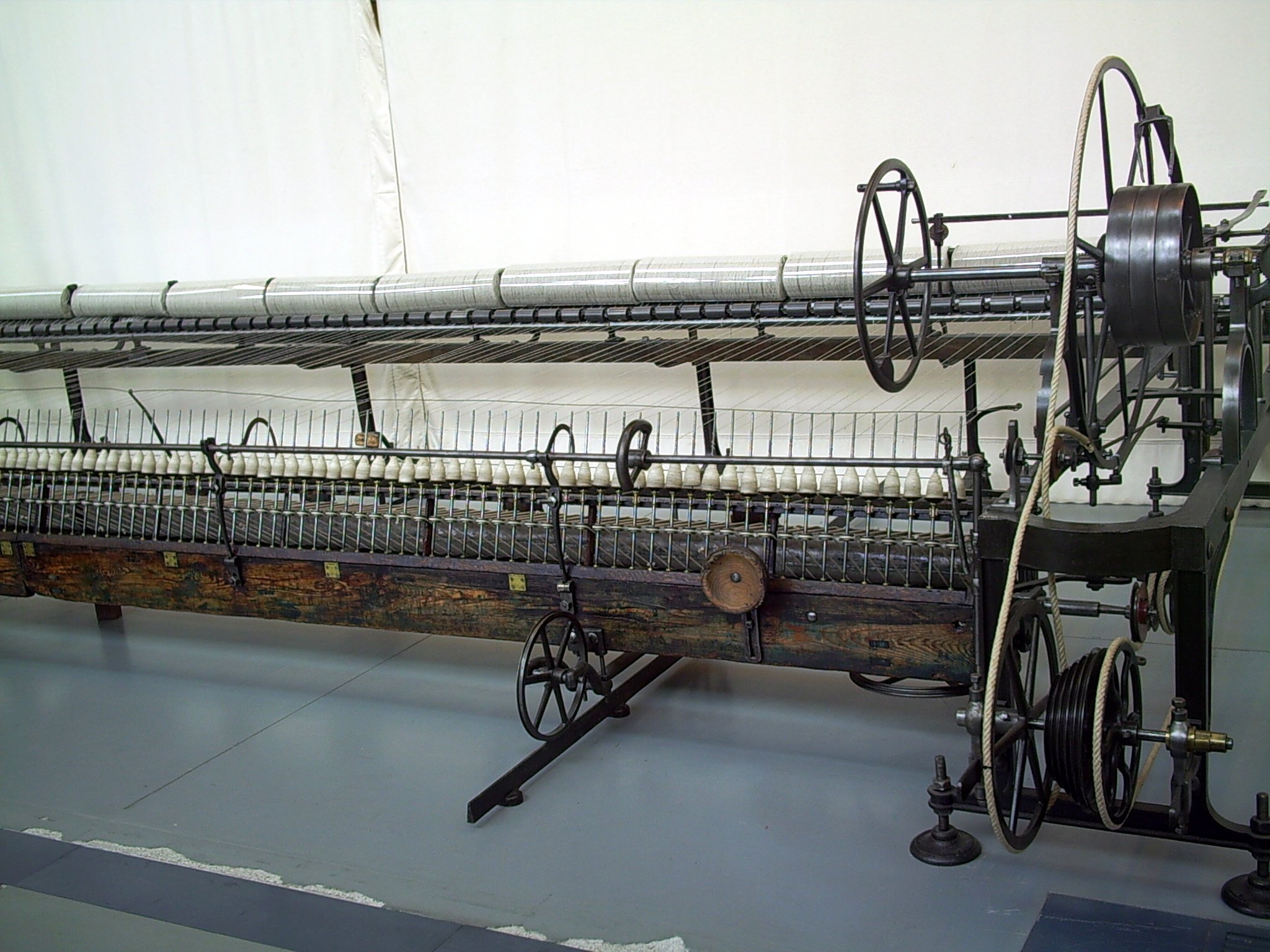

1764년경 제임스 하그리브스는 여러 개의 실을 동시에 잣는 제니 방적기를 발명했다. 이로써 한 명의 작업자가 여러 대의 실차를 한 번에 조작할 수 있게 되어 방적 생산성이 크게 향상되었다. 1769년에는 리처드 아크라이트 등이 제니 방적기보다 강한 실을 만들 수 있는 정방기를 개발했다. 이 기계는 손으로 구동하기에는 너무 커서 수차를 동력원으로 사용했기 때문에 수력 방적기(수방기)라고 불렸다.

1779년 사무엘 크롬프턴은 제니 방적기와 수력 방적기를 조합하여 뮬 방적기를 개발했다. 이 기계는 강한 실을 만들 수 있었고 대량 생산에도 적합했다. 1828년(또는 1829년)에는 링 정방기가 등장했다.

1867년(게이오 3년) 5월, 사쓰마 번은 일본 최초의 방적 공장인 가고시마 방적소를 설립했다.

1872년(메이지 5년) 11월 4일, 일본 최초의 관영 모범 공장으로 도미오카 제사 공장이 설립되었다.

20세기에는 로터식 오픈엔드 정방기(Courtaulds) 등 새로운 기법이 등장하여 초당 40미터 이상의 실을 생산할 수 있게 되었다.[21]

21세기에는 에어 제트를 이용한 에어 제트 오픈엔드 정방기도 등장하여 보급되고 있다.[22]

2. 3. 한국의 방적 산업

삼, 양모, 견은 실크로드를 통해, 면은 면의 역사를 통해 한국에 전래되었다.2. 4. 현대

손 방적은 중세 유럽에서 중요한 수공업이었으며, 양모 방적공(대부분 여성과 어린이)은 베틀을 조작하는 남성 또는 출자 시스템으로 판매하기에 충분한 실을 제공했다. 방적기와 수력 방적기의 발명 이후, 기계화로 인해 수요가 크게 감소했다. 이 기술은 전문적이고 비용이 많이 들었으며 동력원으로 물을 사용했다. 수공업으로서의 방적 및 직조는 산업가와 투자자가 개발한 전용 공장으로 대체되었다. 한때 널리 퍼져 있던 방적 및 직조 산업은 물, 원자재 및 인력이 가장 쉽게 구할 수 있는 곳, 특히 웨스트 요크셔에 집중되었다. 영국 정부는 기술을 매우 보호했으며 수출을 제한했다. 제1차 세계 대전 이후 면화를 재배하는 식민지에서 상당한 양의 면 방적 기계를 구매하고 제조하기 시작했다. 다음 혁신은 오픈 엔드 방적으로의 전환과 합성 섬유의 채택이었다. 그 무렵 대부분의 생산은 아시아로 이동했다.영국에서 면직물이 인기를 얻고 자동 직기가 발달하면서 면사의 수요가 크게 증가했고, 면사 생산성을 높이는 발명이 잇따랐다. 방적은 영국의 산업 혁명을 비약적으로 발전시킨 중요한 분야였다. 방적기는 처음에는 수력이나 증기 기관을 동력원으로 사용했지만, 현재는 전기를 사용한다. 방적기의 등장으로 실의 생산량이 획기적으로 증가했다.

1764년경, 제임스 하그리브스가 여러 개의 실을 동시에 방적하는 제니 방적기를 발명하여, 한 명의 작업자가 다수의 실차를 한 번에 조작할 수 있게 되면서 방적의 생산성이 극적으로 향상되었다. 1769년, 리처드 아크라이트 등이 제니 방적기보다 강한 실을 만들 수 있는 정방기를 개발했다. 이 기계는 손으로 구동하기에는 너무 커서 수차를 동력원으로 사용했기 때문에 수력 방적기(수방기)라고 불렸다.

1779년, 사무엘 크롬프턴은 제니 방적기와 수력 방적기를 조합하여 뮬 방적기를 개발했다. 이 기계는 강한 실을 만들 수 있었고, 대량 생산에도 적합했다. 1828년 (또는 1829년)에는 링 정방기가 등장했다.

1867년(게이오 3년) 5월, 사쓰마 번에 의해 일본 최초의 방적 공장으로 가고시마 방적소가 설립되었다.

1872년(메이지 5년) 11월 4일, 일본 최초의 관영 모범 공장으로 도미오카 제사 공장이 설립되었다.

20세기에 들어서면서 로터식 오픈엔드 정방기[21](Courtaulds)라고 불리는 새로운 기법 등이 생겨나 1초에 40미터 이상의 실을 생산할 수 있게 되었다.

또한, 21세기에 들어서면서 에어 제트를 이용한 에어 제트 오픈엔드 정방기도 등장하여 보급되고 있다[22].

20세기 전반, 일본과 인도(영국 자본도 포함)는 방적업에서 경쟁 상태에 있었다. 1926년에 개최된 제8회 국제노동회의에서는 인도의 자본가 대표가 일본의 방적 여공이 야업 제한을 받지 않고, 8시간 노동제도 실시되지 않고 있다며 격렬하게 공격하는 장면이 보였다.

3. 방적 공정

방적은 섬유를 꼬아 실을 만드는 공정이다. 면, 양모, 마와 같은 짧은 섬유(단섬유)는 여러 공정을 거쳐 실로 만들어지는 반면, 견(絹)과 같은 긴 섬유(장섬유)는 비교적 간단한 공정으로 실을 만들 수 있다.

방적에 의해 만들어진 면사 등은 '방적사(스판얀, 스테이플얀)'라고 불린다. 면과 폴리에스터처럼, 여러 종류의 단섬유를 혼합하여 방적하는 것을 혼방이라고 한다.[16]

촉감 면에서는, 방적으로 만든 스판얀은 단섬유를 꼬아 묶었기 때문에 섬유의 끝(보풀)이 여기저기 있어, 피부 접촉 부분은 점상으로 되어 부드럽다. 반면, 견사 등 섬유 측면 전체가 피부에 닿는 필라멘트얀은 외관은 좋지만 촉감은 차갑고 딱딱하게 된다. 다만 꼬임이 많은 스판얀은 딱딱해지고 광택도 없어지므로, 촉감도 아프고 외관도 떨어진다.

장섬유인 견을 누에의 고치에서 풀어내어, 흩어지지 않도록 여러 가닥을 모아 꼬는 공정은 제사라고 불린다. 마찬가지로 장섬유여도 나일론 등 고분자 재료로부터 새롭게 섬유를 만드는 것은 방사라고 한다. 이렇게 만들어진 실은 필라멘트얀이라고 불린다.

방적기에서 나온 실은 실 가이드를 통과하여 고리 주위를 자유롭게 회전하는 트래블러를 거쳐 튜브 또는 보빈으로 감기며, 보빈은 스핀들로 옮겨진다. 스핀들의 축은 고리의 중심을 통과한다. 스핀들은 (보통 각속도가 일정하거나 천천히 변하는 속도로) 구동되며, 트래블러는 그 주위를 통과하는 실의 고리에 의해 고리 주위로 끌려간다. 만약 드래프팅 롤러가 고정되어 있다면, 트래블러의 각속도는 스핀들과 같을 것이고, 스핀들의 각 회전은 롤러 닙과 트래블러 사이의 실 고리에 한 번의 꼬임을 삽입하게 된다. 그러나 방적 과정에서 실은 드래프팅 시스템의 롤러에서 계속 나오고, 이러한 상황에서 트래블러의 각속도는 스핀들보다 적으며, 이는 실이 드래프팅 롤러에서 나오는 속도와 동일한 속도로 보빈에 감기기에 충분한 양이다.

이제 트래블러의 각 회전은 롤러 닙과 트래블러 사이의 실 고리에 한 번의 꼬임을 삽입하지만, 평형 상태에서 꼬인 실이 트래블러를 통과하는 속도에 따라 실 고리의 꼬임 수는 일정하게 유지된다.

3. 1. 면방적 공정 (단섬유)

견(絹)과 같은 장섬유는 그대로 수속(收束)해서 꼬면 실이 되는데, 면이나 양모 등 단섬유는 제진(除塵)·빗질, 가지런히 배열하고 한 자리에 모으는 등 많은 공정을 거쳐 비로소 실의 모양으로 된다. 이 중 예부터 가장 기계화되었고 고도의 기술이 발달한 것은 면사방적이다.면방작업은 원면의 꾸린 짐을 풀고, 고밀도로 압축된 것을 푼 다음 잡물을 제거하고 자리 모양의 랩(lap)을 형성하는 혼타면공정(混打綿工程)부터 시작된다. 계속해서 소면기에 걸어서 와이어브러시 모양의 철사를 원통에 감은 침포에서 섬유를 한가닥씩 분리시켜서 엄지손가락만한 굵기의 슬라이버(sliver)를 형성한다.

이 슬라이버를 차례로 잡아늘여 꼬으며 이것을 2∼3회 되풀이하여 세사(細絲)로 만들어 스핀들에 끼운 목관(木管)에 감는다.

이것이 연조(練條)·조방(粗放)·정방(精紡) 등의 공정이다. 그러나 이 실은 길이가 짧아 그대로는 직물의 횡사(橫絲)로밖에는 쓸 수가 없으므로 바인더로 실을 잇는다든지 하면서 다시 감고, 또한 2∼3가닥씩을 합쳐서 봉물(縫物)이나 직물의 날실로 쓸 수 있는 실을 만든다.

단섬유사(일반적으로 2cm 정도의 섬유로 방적)를 만드는 과정은 혼합, 개면, 카딩, 핀 드래프팅, 로빙, 방적이며, 원하는 경우 합연 및 염색 과정을 거친다. 방적 뮬에서 로빙은 보빈에서 뽑혀 여러 속도로 작동하는 롤러를 통해 순차적으로 공급되어 일정한 속도로 로빙을 얇게 만든다. 캐리지가 밖으로 이동하면서 보빈의 회전을 통해 실이 꼬이고, 캐리지가 돌아오면서 코프에 감긴다. 뮬 방적은 링 방적보다 더 가는 실을 생산한다.[7]

링 방적은 세계에서 가장 일반적인 방적 방법 중 하나이다.[4] 링은 1769년 아크라이트의 수력 방적기의 후손으로, 연속적인 공정으로 실을 만든다. 실은 더 굵고, 더 많은 꼬임을 가지며, 더 강하여 날실에 더 적합하다. 링 방적은 실이 링 주위를 통과해야 하는 거리 때문에 속도가 느리다. 플라이어 및 보빈, 캡 방적을 포함한 유사한 방법으로 이를 개선했다.

3. 2. 모방적 공정 (단섬유)

견(絹)과 같은 장섬유는 그대로 모아서 꼬면 실이 되지만, 면이나 양모 등 단섬유는 먼지 제거, 빗질, 가지런히 배열하고 한 자리에 모으는 등 많은 공정을 거쳐야 실 모양이 된다. 이 중 예부터 가장 기계화되었고 고도의 기술이 발달한 것은 면사 방적이다.면방 작업은 원면 짐을 풀고, 고밀도로 압축된 것을 푼 다음 잡물을 제거하고 자리 모양의 랩(lap)을 형성하는 혼타면 공정부터 시작된다. 이어서 소면기에 걸어서 와이어브러시 모양의 철사를 원통에 감은 침포에서 섬유를 한 가닥씩 분리시켜 엄지손가락만한 굵기의 슬라이버(sliver)를 만든다.

이 슬라이버를 차례로 잡아늘여 꼬며, 이를 2~3회 반복하여 가는 실(세사, 細絲)로 만들어 스핀들에 끼운 목관(木管)에 감는다.

이것이 연조(練條)·조방(粗放)·정방(精紡) 등의 공정이다. 그러나 이 실은 길이가 짧아 그대로는 직물의 횡사(橫絲)로밖에는 쓸 수 없으므로 바인더로 실을 잇는 등 다시 감고, 또한 2~3가닥씩 합쳐서 봉물(縫物)이나 직물의 날실로 쓸 수 있는 실을 만든다.

양모 방적 과정도 면방과 거의 동일하지만, 동물 섬유이므로 처음에 품질 균일화를 위한 선별이나 부착된 유지(油脂)를 제거하기 위한 세모 작업(洗毛作業)이 추가된다. 또 섬유가 면보다 약간 길기 때문에 그 후의 소모(梳毛)·정방(精紡) 등에 사용되는 기계류도 면방 때보다 약간 크다.

합성섬유는 혼방되어, 면 또는 양모 방적 공정으로 방적되는 일이 많다. 독특한 공정으로는, 예를 들어 나일론 섬유 자체에 양모 모양의 감촉을 만드는 울리(woolly) 가공 등이 있다.

링 방적은 세계에서 가장 일반적인 방적 방법 중 하나이다.[4] 다른 시스템으로는 공기 분사 방적과 오픈엔드 방적이 있는데, 이 기술은 단섬유를 공기로 회전체에 불어넣어 형성된 실의 꼬리에 부착시켜 챔버 밖으로 계속 뽑아내는 방식이다. 다른 단절 방적 방법으로는 바늘과 정전기 힘을 사용한다.[5]

단섬유사(일반적으로 2cm 정도의 섬유로 방적)를 만드는 과정은 혼합, 개면, 카딩, 핀 드래프팅, 로빙, 방적이며, 원하는 경우 합연 및 염색 과정을 거친다. 장섬유 방적에서는, 인조 섬유의 연속적인 "로프"인 토우의 스트레치 브레이크로 공정이 시작될 수 있다. 오픈엔드 및 공기 분사 방적에서는 로빙 작업이 생략된다. 방적기는 실을 보빈 주위에 감는다.[6] 일반적으로 이 단계 후에 실은 편직 또는 제직을 위해 콘에 감긴다.

뮬 방적에서 로빙은 보빈에서 뽑혀 여러 속도로 작동하는 롤러를 통해 순차적으로 공급되어 일정한 속도로 로빙을 얇게 만든다. 캐리지가 밖으로 이동하면서 보빈의 회전을 통해 실이 꼬이고, 캐리지가 돌아오면서 코프에 감긴다. 뮬 방적은 링 방적보다 더 가는 실을 생산한다.[7] 뮬 기계에 의한 방적은 프레임이 전진하고 돌아오면서 간헐적으로 이루어지는 공정이다. 1779년 새뮤얼 크롬프턴이 발명한 장치의 후손이며, 세사 및 위사에 적합한 더 부드럽고 덜 꼬인 실을 생산한다.

링은 1769년 아크라이트의 수력 방적기의 후손으로, 연속적인 공정으로 실을 만든다. 실은 더 굵고, 더 많은 꼬임을 가지며, 더 강하여 날실에 더 적합하다. 링 방적은 실이 링 주위를 통과해야 하는 거리 때문에 속도가 느리다. 플라이어 및 보빈, 캡 방적을 포함한 유사한 방법으로 이를 개선했다.

방추 또는 물레를 사용한 손 방적의 산업 이전 기술은 수공예 또는 취미로 계속 사용되고 있으며, 양모 또는 특이한 식물성 및 동물성 섬유를 사용할 수 있게 해준다.

3. 3. 합성섬유 방적 (장섬유)

합성섬유는 면 또는 양모 방적 공정을 통해 혼방되어 실로 만들어지는 경우가 많다. 나일론 섬유에 양모와 같은 촉감을 부여하는 울리(woolly) 가공과 같은 독특한 공정이 있다.[4]장섬유 방적은 인조 섬유의 연속적인 "로프" 형태인 토우(tow)를 늘여서 끊는(스트레치 브레이크) 공정으로 시작될 수 있다.

링 방적은 세계에서 가장 일반적인 방적 방법 중 하나이다.[4] 1769년 아크라이트의 수력 방적기에서 유래된 방식으로, 연속적인 공정을 통해 실을 만든다. 실이 링 주위를 통과해야 하기 때문에 속도가 느리지만, 더 굵고 강하며 꼬임이 많은 실을 만들 수 있어 날실에 적합하다. 플라이어 및 보빈, 캡 방적과 같은 유사한 방법으로 링 방적의 단점을 개선하기도 한다.

뮬 방적은 로빙을 보빈에서 뽑아내어 여러 속도로 작동하는 롤러를 통해 얇게 만든 후, 보빈의 회전을 통해 꼬임을 주고 코프에 감는 방식이다. 링 방적보다 더 가는 실을 생산할 수 있다.[7] 1779년 새뮤얼 크롬프턴이 발명한 뮬 방적기는 간헐적인 공정을 통해 위사에 적합한 부드럽고 덜 꼬인 실을 생산한다.

이 외에도 공기 분사 방적과 오픈엔드 방적과 같은 방적 시스템이 있다. 오픈엔드 방적에서는 로빙 작업이 생략된다. 이 두 방식은 단섬유를 공기로 회전체에 불어넣어 형성된 실의 꼬리에 부착시켜 챔버 밖으로 계속 뽑아내는 방식이다.[5] 바늘과 정전기 힘을 사용하는 다른 단절 방적 방법도 있다.[5] 방적기는 만들어진 실을 보빈 주위에 감는다.[6] 일반적으로 이 단계 후에 실은 편직 또는 제직을 위해 콘에 감긴다.

방추 또는 물레를 사용한 손 방적은 산업화 이전의 기술이지만, 수공예 또는 취미로 여전히 사용되고 있으며, 양모 또는 특이한 식물성 및 동물성 섬유를 사용하는 데 활용된다.

3. 4. 기타 방적 방법

링 방적은 세계에서 가장 일반적인 방적 방법 중 하나이다.[4] 다른 시스템으로는 공기 분사 방적과 오픈엔드 방적이 있는데, 이 기술은 단섬유를 공기로 회전체에 불어넣어 형성된 실의 꼬리에 부착시켜 챔버 밖으로 계속 뽑아내는 방식이다. 이 외에도 바늘과 정전기 힘을 사용하는 단절 방적 방법이 있다.[5]단섬유사(일반적으로 약 1.91cm~약 5.08cm의 섬유로 방적)를 만드는 과정은 혼합, 개면, 카딩, 핀 드래프팅, 로빙, 방적이며, 원하는 경우 합연 및 염색 과정을 거친다. 장섬유 방적에서는 인조 섬유의 연속적인 "로프"인 토우의 스트레치 브레이크로 공정이 시작될 수 있다. 오픈엔드 및 공기 분사 방적에서는 로빙 작업이 생략된다. 방적기는 실을 보빈 주위에 감는다.[6] 일반적으로 이 단계 후에는 실을 편직 또는 제직을 위해 콘에 감는다.

뮬 방적에서 로빙은 보빈에서 뽑혀 여러 속도로 작동하는 롤러를 통해 순차적으로 공급되어 일정한 속도로 얇게 만들어진다. 캐리지가 밖으로 이동하면서 보빈의 회전을 통해 실이 꼬이고, 캐리지가 돌아오면서 코프에 감긴다. 뮬 방적은 링 방적보다 더 가는 실을 생산한다.[7] 뮬 기계에 의한 방적은 프레임이 전진하고 돌아오면서 간헐적으로 이루어지는 공정이다. 1779년 새뮤얼 크롬프턴이 발명한 장치의 후손이며, 세사 및 위사에 적합한 더 부드럽고 덜 꼬인 실을 생산한다.

링 방적은 1769년 아크라이트의 수력 방적기의 후손으로, 연속적인 공정으로 실을 만든다. 링 방적을 통해 만들어진 실은 더 굵고, 더 많은 꼬임을 가지며, 더 강하여 날실에 더 적합하다. 링 방적은 실이 링 주위를 통과해야 하는 거리 때문에 속도가 느리다. 플라이어 및 보빈, 캡 방적을 포함한 유사한 방법으로 이를 개선했다.

방추 또는 물레를 사용한 손 방적의 산업 이전 기술은 수공예 또는 취미로 계속 사용되고 있으며, 양모 또는 특이한 식물성 및 동물성 섬유를 사용할 수 있게 해준다.

4. 방적사와 섬유의 종류

인공 섬유는 방사구멍을 통해 폴리머를 경화되는 매질로 압출하여 만든다. 습식 방사(레이온)는 응고 매질을 사용하며, 건식 방사(아세테이트와 트리아세테이트)에서는 폴리머가 가열된 출구 챔버에서 증발하는 용매에 포함된다. 용융 방사(나일론과 폴리에스터)에서는 압출된 폴리머가 가스 또는 공기 중에서 냉각되어 굳는다.[2] 이 모든 섬유는 길이가 매우 길며, 종종 수 킬로미터에 달한다. 인공 섬유는 긴 섬유로 가공하거나 뭉쳐서 잘라서 천연 섬유처럼 가공할 수 있다.

천연 섬유는 동물(양, 염소, 토끼, 누에), 광물(석면, 금, 은[1]), 식물(면, 아마, 사이잘삼)의 세 가지 범주로 나눌 수 있다. 식물성 섬유는 씨앗(면), 줄기(인피 섬유로 알려짐: 아마, 대마, 황마 포함) 또는 잎(사이잘삼)에서 나올 수 있다.[3] 실크를 제외하고, 이러한 각 섬유는 길이가 짧고, 단지 몇 센티미터에 불과하며, 각각 유사한 섬유장과 결합할 수 있게 해주는 거친 표면을 가지고 있다.[3]

방적에 의해 만들어진 면사 등은 방적사(스판얀, 스테이플얀)라고 불린다. 면과 폴리에스터처럼, 여러 종류의 단섬유를 혼합하여 방적하는 것을 혼방이라고 한다.[16]

스판얀과 필라멘트얀 중 어느 쪽이 직물에 더 적합한지는 외관과 촉감에 달려 있다. 촉감 면에서는, 방적으로 만든 스판얀은 단섬유를 꼬아 묶었기 때문에 섬유의 끝(보풀)이 여기저기 있어, 피부 접촉 부분은 점상으로 되어 부드럽다. 반면, 견사 등 섬유 측면 전체가 피부에 닿는 필라멘트얀은 외관은 좋지만 촉감은 차갑고 딱딱하게 된다. 다만 꼬임이 많은 스판얀은 딱딱해지고 광택도 없어지므로, 촉감도 아프고 외관도 떨어진다.

5. 현대 방적 기술의 과제와 미래

20세기에 들어서면서 초당 40m 이상의 실을 생산할 수 있는 로터식 오픈엔드 정방기[21]라는 새로운 기법이 개발되었다. 21세기에는 에어 제트를 이용한 에어 제트 오픈엔드 정방기도 등장하여 보급되고 있다.[22]

참조

[1]

서적

The Art of the Loom

The British Museum Press

2001

[2]

간행물

1970

[3]

간행물

1970

[4]

웹사이트

Ring spinning frame

https://collection.s[...]

2024-05-29

[5]

간행물

1970

[6]

간행물

1970

[7]

간행물

Technological Evolution in Cotton Spinning, 1878–1933

http://www.textile-t[...]

Stanford University

[8]

웹사이트

World's oldest string of yarn shows Neanderthals were smarter than we thought

https://www.cnn.com/[...]

CNN

2020-04-09

[9]

서적

The Art of the Loom

The British Museum Press

2001

[10]

서적

The Art of the Loom

The British Museum Press

2001

[11]

서적

Ancient civilizations of Africa

https://books.google[...]

Unesco. International Scientific Committee for the Drafting of a General History of Africa

1981-01-01

[12]

문서

平凡社『百科事典マイペディア』「紡績」

[13]

웹사이트

う・む【▽績む】

http://dictionary.go[...]

[14]

웹사이트

績む、ってなあに?

http://www15.plala.o[...]

[15]

웹사이트

引く・繰る・紡ぐ・績む

http://wanowa.jugem.[...]

[16]

웹사이트

化学繊維の用語集 {{!}} よくわかる化学せんい {{!}} 日本化学繊維協会(化繊協会)

http://www.jcfa.gr.j[...]

日本化学繊維協会(化繊協会)/Japan Chemical Fibers Association(JCFA)

2017-11-01

[17]

문서

Barber, ''Women's Work'', 42-45.

[18]

문서

現代物理学用語で言うと、[[慣性モーメント]]が増した、ということである。

[19]

문서

Watson, ''Textiles and Clothing'', p. 3-14

[20]

문서

Barber, ''Women's Work'', 37.

[21]

웹사이트

ロータ式オープンエンド精紡機

https://www.jsme.or.[...]

日本機械工学学会

2023-07-31

[22]

웹사이트

(世界) ITMF、紡績関連の統計を発表

https://www.jcfa.gr.[...]

日本化学繊維学会

2021-04-20

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com