에어로그래파이트

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

에어로그래파이트는 다양한 형태로 제작될 수 있는 검은색 독립형 물질로, 탄소 튜브의 상호 연결된 네트워크로 구성된다. 이 물질은 높은 인장 강도와 낮은 푸아송 비, 초소수성 등의 특징을 가지며, 전기 이중층 커패시터, 태양 돛, 센서, 정수 필터, 촉매 반응 등 다양한 분야에 응용될 수 있다. 에어로그래파이트는 화학 기상 증착(CVD) 공정을 통해 산화 아연(ZnO) 템플릿을 사용하여 합성된다.

더 읽어볼만한 페이지

- 2012년 과학 - 433 에로스

1898년 카를 구스타프 비트가 발견한 433 에로스는 그리스 신화의 사랑의 신 이름을 딴 최초의 지구 근접 소행성이자 남성 이름의 소행성으로, NEAR 슈메이커 탐사선의 탐사 결과 땅콩 모양이며 지구와의 충돌 가능성도 있는 잠재적 위협으로 여겨진다. - 2012년 과학 - 딥씨 챌린저

내셔널 지오그래픽 협회와 롤렉스의 지원으로 제작된 심해 잠수정 딥씨 챌린저는 론 앨럼이 개발하고 제임스 카메론 감독이 마리아나 해구 탐사에 사용했으며, 우즈 홀 해양 연구소에 기증되어 심해 연구에 활용되다 화재로 손상되었다. - 탄소 동소체 - 그래핀

그래핀은 탄소 원자가 육각형 벌집 격자 형태로 결합된 2차원 물질로, 뛰어난 특성 덕분에 다양한 분야에 활용될 가능성이 높아 상용화 연구가 활발히 진행 중이지만 대량생산 및 독성 연구가 필요하다. - 탄소 동소체 - 비정질 탄소

비정질 탄소는 불순한 형태의 탄소 물질로, 박막 증착 기술 발전으로 다양한 특성을 갖는 진정한 비정질 탄소 합성이 가능해졌으나, 다환 방향족 탄화수소 함유로 안전성 문제가 있으며, Q-탄소의 존재 및 특성에 대한 논란이 있다. - 신기술 - 탄소 나노튜브

탄소 나노튜브는 탄소 원자로 이루어진 나노미터 크기의 튜브로, 뛰어난 특성으로 인해 다양한 분야에 응용되며, 단일벽과 다중벽으로 구분되고, 아크 방전 등의 방법으로 합성된다. - 신기술 - 라이다

라이다는 레이저를 사용하여 물체의 거리와 3차원 형상 정보를 측정하는 기술로, 코라이더 시스템에서 유래되어 자율주행차, 지형 측량, 대기 관측 등 다양한 분야에서 활용되며, 레이저 빔을 발사하고 반사된 빛의 비행시간을 측정하여 거리를 계산하는 원리를 사용한다.

| 에어로그래파이트 | |

|---|---|

| 기본 정보 | |

| |

| 발견 | 킬 대학교, 함부르크 공과대학교 (2012년) |

| 구성 | 탄소 |

| 밀도 | 0.2 mg/cm³ (현재까지 가장 가벼운 물질) |

| 전기 전도도 | 금속과 유사 |

| 특성 | |

| 특징 | 매우 가벼움 높은 다공성 압축 가능 금속과 유사한 전기 전도성 |

| 잠재적 응용 분야 | 경량 배터리 항공기 위성 |

2. 구조 및 특성

에어로그래파이트는 부피가 최대 수 세제곱센티미터에 달하는 다양한 형태로 생산될 수 있는 검은색 독립형 물질이다. 이는 미크론 크기 직경과 약 15 nm의 벽 두께를 가진 탄소 튜브의 이음새 없는 상호 연결된 네트워크로 구성된다. 상대적으로 낮은 곡률과 더 큰 벽 두께로 인해, 이러한 벽은 그래핀과 같은 탄소 나노튜브 껍질과는 다르며 그 특성에서 유리 탄소와 유사하다. 이 벽은 종종 불연속적이며 에어로그래파이트의 탄성 특성을 향상시키는 주름진 영역을 포함한다. 에어로그래파이트의 탄소 결합은 전자 에너지 손실 분광법 및 전기 전도도 측정에 의해 확인된 바와 같이 sp2 궤도 혼성의 특성을 갖는다. 외부 압축 시, 재료 밀도와 함께 전도도는 0.18 mg/cm3에서 약 0.2 S/m에서 0.2 mg/cm3에서 0.8 S/m로 증가한다. 전도도는 더 밀도가 높은 재료의 경우 50 mg/cm3에서 37 S/m로 더 높다.

상호 연결된 튜브형 네트워크 구조로 인해, 에어로그래파이트는 다른 탄소 폼뿐만 아니라 실리카 에어로젤보다 훨씬 더 인장력을 잘 견딘다. 광범위한 탄성 변형을 유지하며 매우 낮은 푸아송 비를 갖는다. 3mm 높이의 샘플이 0.1 mm까지 압축된 후 완전히 형태를 회복하는 것이 가능하다. 극한 인장 강도(UTS)는 재료 밀도에 따라 달라지며 8.5 mg/cm3에서 약 160 kPa, 0.18 mg/cm3에서 1 kPa이다. 이에 비해 가장 강한 실리카 에어로젤은 100 mg/cm3에서 16 kPa의 UTS를 갖는다. 영률은 인장 시 0.2 mg/cm3에서 약 15 kPa이지만 압축 시에는 훨씬 낮으며, 0.2 mg/cm3에서 1 kPa에서 15 mg/cm3에서 7 kPa로 증가한다. 저자가 제공한 밀도는 질량 측정과 다른 구조에도 일반적으로 수행되는 합성 폼의 외부 부피 결정을 기반으로 한다.

에어로그래파이트는 초소수성이므로, 센티미터 크기의 샘플은 물을 밀어내며, 또한 정전기 효과에 다소 민감하며 전하를 띤 물체로 자발적으로 이동한다.

2. 1. 구조적 특징

에어로그래파이트는 부피가 최대 수 세제곱센티미터에 달하는 다양한 형태로 생산될 수 있는 검은색 독립형 물질이다. 미크론 크기 직경과 약 15 nm의 벽 두께를 가진 탄소 튜브의 이음새 없는 상호 연결된 네트워크로 구성된다. 상대적으로 낮은 곡률과 더 큰 벽 두께로 인해, 이러한 벽은 그래핀과 같은 탄소 나노튜브 껍질과는 다르며 그 특성에서 유리 탄소와 유사하다. 이 벽은 종종 불연속적이며 에어로그래파이트의 탄성 특성을 향상시키는 주름진 영역을 포함한다. 에어로그래파이트의 탄소 결합은 전자 에너지 손실 분광법 및 전기 전도도 측정에 의해 확인된 바와 같이 sp2 궤도 혼성의 특성을 갖는다. 외부 압축 시, 재료 밀도와 함께 전도도는 0.18 mg/cm3에서 약 0.2 S/m에서 0.2 mg/cm3에서 0.8 S/m로 증가한다. 전도도는 더 밀도가 높은 재료의 경우 50 mg/cm3에서 37 S/m로 더 높다.상호 연결된 튜브형 네트워크 구조로 인해, 에어로그래파이트는 다른 탄소 폼뿐만 아니라 실리카 에어로젤보다 훨씬 더 인장력을 잘 견딘다. 광범위한 탄성 변형을 유지하며 매우 낮은 푸아송 비를 갖는다. 3mm 높이의 샘플이 0.1 mm까지 압축된 후 완전히 형태를 회복하는 것이 가능하다. 극한 인장 강도(UTS)는 재료 밀도에 따라 달라지며 8.5 mg/cm3에서 약 160 kPa, 0.18 mg/cm3에서 1 kPa이다. 이에 비해 가장 강한 실리카 에어로젤은 100 mg/cm3에서 16 kPa의 UTS를 갖는다. 영률은 인장 시 0.2 mg/cm3에서 약 15 kPa이지만 압축 시에는 훨씬 낮으며, 0.2 mg/cm3에서 1 kPa에서 15 mg/cm3에서 7 kPa로 증가한다. 저자가 제공한 밀도는 질량 측정과 다른 구조에도 일반적으로 수행되는 합성 폼의 외부 부피 결정을 기반으로 한다.

에어로그래파이트는 초소수성이므로, 센티미터 크기의 샘플은 물을 밀어내며, 또한 정전기 효과에 다소 민감하며 전하를 띤 물체로 자발적으로 이동한다.

2. 2. 물리적 특성

에어로그래파이트는 부피가 최대 수 세제곱센티미터에 달하는 다양한 형태로 생산될 수 있는 검은색 독립형 물질이다. 미크론 크기 직경과 약 15 nm의 벽 두께를 가진 탄소 튜브의 이음새 없는 상호 연결된 네트워크로 구성된다. 상대적으로 낮은 곡률과 더 큰 벽 두께로 인해, 이러한 벽은 그래핀과 같은 탄소 나노튜브 껍질과는 다르며 그 특성에서 유리 탄소와 유사하다. 이 벽은 종종 불연속적이며 에어로그래파이트의 탄성 특성을 향상시키는 주름진 영역을 포함한다. 에어로그래파이트의 탄소 결합은 전자 에너지 손실 분광법 및 전기 전도도 측정에 의해 확인된 바와 같이 궤도 혼성 sp2의 특성을 갖는다. 외부 압축 시, 재료 밀도와 함께 전도도는 0.18 mg/cm3에서 약 0.2 S/m에서 0.2 mg/cm3에서 0.8 S/m로 증가한다. 전도도는 더 밀도가 높은 재료의 경우 50 mg/cm3에서 37 S/m로 더 높다.상호 연결된 튜브형 네트워크 구조로 인해, 에어로그래파이트는 다른 탄소 폼뿐만 아니라 실리카 에어로젤보다 훨씬 더 인장력을 잘 견딘다. 광범위한 탄성 변형을 유지하며 매우 낮은 푸아송 비를 갖는다. 3mm 높이의 샘플이 0.1 mm까지 압축된 후 완전히 형태를 회복하는 것이 가능하다. 극한 인장 강도(UTS)는 재료 밀도에 따라 달라지며 8.5 mg/cm3에서 약 160 kPa, 0.18 mg/cm3에서 1 kPa이다. 이에 비해 가장 강한 실리카 에어로젤은 100 mg/cm3에서 16 kPa의 UTS를 갖는다. 영률은 인장 시 0.2 mg/cm3에서 약 15 kPa이지만 압축 시에는 훨씬 낮으며, 0.2 mg/cm3에서 1 kPa에서 15 mg/cm3에서 7 kPa로 증가한다.

에어로그래파이트는 초소수성이므로, 센티미터 크기의 샘플은 물을 밀어내며, 또한 정전기 효과에 다소 민감하며 전하를 띤 물체로 자발적으로 이동한다.

2. 3. 전기적 특성

에어로그래파이트는 미크론 크기 직경과 약 15 nm의 벽 두께를 가진 탄소 튜브의 이음새 없는 상호 연결된 네트워크로 구성된 검은색 독립형 물질이다. 이 벽은 그래핀과 같은 탄소 나노튜브 껍질과는 다르며 그 특성에서 유리 탄소와 유사하다. 이 벽은 종종 불연속적이며 에어로그래파이트의 탄성 특성을 향상시키는 주름진 영역을 포함한다. 에어로그래파이트의 탄소 결합은 궤도 혼성 sp2의 특성을 갖는다. 외부 압축 시, 재료 밀도와 함께 전도도는 0.18 mg/cm3에서 약 0.2 S/m에서 0.2 mg/cm3에서 0.8 S/m로 증가한다. 전도도는 더 밀도가 높은 재료의 경우 50 mg/cm3에서 37 S/m로 더 높다.3. 합성

에어로그래파이트의 화학 기상 증착(CVD) 공정을 통해 금속 산화물이 2012년에 흑연 구조의 증착에 적합한 템플릿임이 입증되었다. 템플릿은 현장에서 제거할 수 있다. 기본 메커니즘은 금속 산화물의 금속 성분으로의 환원, 금속 내 및 금속 상부의 탄소 핵 생성, 금속 성분의 동시 증발이다.

금속 산화물의 요구 사항은 다음과 같다. 화학적 환원에 대한 낮은 활성화 에너지, 흑연을 핵 생성할 수 있는 금속 상, 금속 상의 낮은 증발점(ZnO, SnO).

공학적 관점에서, 개발된 CVD 공정을 통해 CVD를 통해 3D 탄소 템플릿을 만들기 위해 세라믹 분말 공정(맞춤형 입자 사용 및 소결 브리지)을 사용할 수 있다. 일반적으로 사용되는 금속 템플릿에 비해 주요 장점은 입자 모양의 다양성, 소결 브리지 생성 및 산 없이 제거할 수 있다는 것이다.

원래 μm 크기의 메쉬 흑연 네트워크에서 시연되었던 CVD 메커니즘은 2014년 이후 다른 과학자들에 의해 nm 크기의 탄소 구조를 만드는 데 채택되었다.

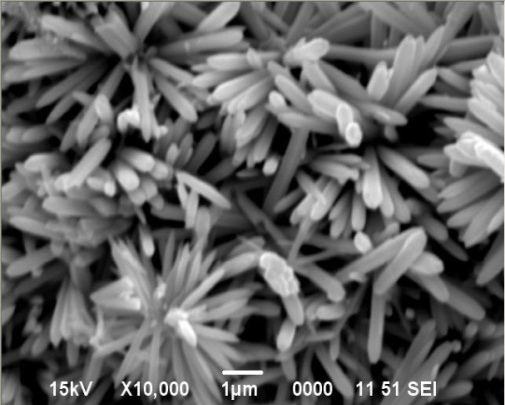

에어로그래파이트는 ZnO 템플릿을 사용하여 화학 기상 증착으로 생산된다. 템플릿은 종종 멀티포드 형태인 마이크론 두께의 막대로 구성되며, 이는 Zn과 폴리비닐 부티랄 분말을 동량 혼합하고 혼합물을 900 °C로 가열하여 합성할 수 있다. 에어로그래파이트 합성은 ~760 °C에서 아르곤 가스 흐름 하에서 수행되며, 여기에 탄소 공급원으로 톨루엔 증기가 주입된다. 얇은(~15 nm) 불연속 탄소 층이 ZnO에 증착된 후 수소 가스를 반응 챔버에 추가하여 에칭된다. 따라서 남은 탄소 네트워크는 원래 ZnO 템플릿의 형태를 밀접하게 따른다. 특히, 에어로그래파이트 네트워크의 노드는 ZnO 멀티포드의 연결 지점에서 시작된다.

3. 1. 일반적인 합성 과정

에어로그래파이트의 화학 기상 증착(CVD) 공정을 통해 금속 산화물이 2012년에 흑연 구조의 증착에 적합한 템플릿임이 입증되었다. 템플릿은 현장에서 제거할 수 있다. 기본 메커니즘은 금속 산화물의 금속 성분으로의 환원, 금속 내 및 금속 상부의 탄소 핵 생성, 금속 성분의 동시 증발이다.금속 산화물의 요구 사항은 다음과 같다. 화학적 환원에 대한 낮은 활성화 에너지, 흑연을 핵 생성할 수 있는 금속 상, 금속 상의 낮은 증발점(ZnO, SnO)이다.

공학적 관점에서, 개발된 CVD 공정을 통해 CVD를 통해 3D 탄소 템플릿을 만들기 위해 세라믹 분말 공정(맞춤형 입자 사용 및 소결 브리지)을 사용할 수 있다. 일반적으로 사용되는 금속 템플릿에 비해 주요 장점은 입자 모양의 다양성, 소결 브리지 생성 및 산 없이 제거할 수 있다는 것이다.

원래 μm 크기의 메쉬 흑연 네트워크에서 시연되었던 CVD 메커니즘은 2014년 이후 다른 과학자들에 의해 nm 크기의 탄소 구조를 만드는 데 채택되었다.

에어로그래파이트는 ZnO 템플릿을 사용하여 화학 기상 증착으로 생산된다. 템플릿은 종종 멀티포드 형태인 마이크론 두께의 막대로 구성되며, 이는 Zn과 폴리비닐 부티랄 분말을 동량 혼합하고 혼합물을 900 °C로 가열하여 합성할 수 있다. 에어로그래파이트 합성은 ~760 °C에서 아르곤 가스 흐름 하에서 수행되며, 여기에 탄소 공급원으로 톨루엔 증기가 주입된다. 얇은(~15 nm) 불연속 탄소 층이 ZnO에 증착된 후 수소 가스를 반응 챔버에 추가하여 에칭된다. 따라서 남은 탄소 네트워크는 원래 ZnO 템플릿의 형태를 밀접하게 따른다. 특히, 에어로그래파이트 네트워크의 노드는 ZnO 멀티포드의 연결 지점에서 시작된다.

3. 2. 구체적인 합성 방법

다양한 직경과 네트워크 밀도 및 토폴로지를 가진 유사한 ZnO 멀티포드 모양 템플릿은 에어로그래파이트 증착에 사용된다.에어로그래파이트는 ZnO 템플릿을 사용하여 화학 기상 증착(CVD)으로 생산된다. 템플릿은 종종 멀티포드 형태인 마이크론 두께의 막대로 구성되며, 이는 Zn과 폴리비닐 부티랄 분말을 동량 혼합하고 혼합물을 900 °C로 가열하여 합성할 수 있다. 에어로그래파이트 합성은 ~760 °C에서 아르곤 가스 흐름 하에서 수행되며, 여기에 탄소 공급원으로 톨루엔 증기가 주입된다. 얇은(~15 nm) 불연속 탄소 층이 ZnO에 증착된 후 수소 가스를 반응 챔버에 추가하여 에칭된다.

금속 산화물의 요구 사항은 다음과 같다: 화학적 환원에 대한 낮은 활성화 에너지, 흑연을 핵 생성할 수 있는 금속 상, 금속 상의 낮은 증발점(ZnO, SnO). 공학적 관점에서, 개발된 CVD 공정을 통해 CVD를 통해 3D 탄소 템플릿을 만들기 위해 세라믹 분말 공정(맞춤형 입자 사용 및 소결 브리지)을 사용할 수 있다. 일반적으로 사용되는 금속 템플릿에 비해 주요 장점은 입자 모양의 다양성, 소결 브리지 생성 및 산 없이 제거할 수 있다는 것이다. 원래 μm 크기의 메쉬 흑연 네트워크에서 시연되었던 CVD 메커니즘은 2014년 이후 다른 과학자들에 의해 nm 크기의 탄소 구조를 만드는 데 채택되었다.

4. 응용 분야

에어로그래파이트 전극은 전기 이중층 커패시터(EDLC, 일명 슈퍼커패시터)에서 테스트되었으며, 하중-하중 해제 사이클 및 전해질 결정화(용매 증발 시 발생)와 관련된 기계적 충격을 견뎠다. 1.25 Wh/kg의 비에너지는 탄소 나노튜브 전극(~2.3 Wh/kg)과 유사하다. 에어로그래파이트는 검은색이면서 가볍기 때문에 광범위한 돛 재료로 제안되었다.[1] 시뮬레이션에 따르면 에어로그래파이트 태양 돛을 장착한 1kg 우주선은 26일 만에 화성에 도달할 수 있다.[2]

별도로, 파커 태양 탐사선이 도달한 태양 고도에서 1μm 입자를 방출하는 것이 제안되었다. 태양풍은 이를 광속의 2% 이상, 즉 초당 6000km까지 가속할 것이다. 펠릿의 꾸준한 흐름은 플라스마 자석 추진 시스템에 의해 탑재체를 광속의 6%, 즉 초당 18000km까지 가속하는 데 사용될 수 있다.[3] 높은 민감도와 안정성을 바탕으로 다양한 센서, 소수성 특성을 이용한 정수 필터, 넓은 표면적과 우수한 전기 전도성을 이용한 촉매 반응 등에 적용 가능하다.

4. 1. 에너지 저장 장치

에어로그래파이트 전극은 전기 이중층 커패시터(EDLC, 일명 슈퍼커패시터)에서 테스트되었으며, 하중-하중 해제 사이클 및 전해질 결정화(용매 증발 시 발생)와 관련된 기계적 충격을 견뎠다. 1.25 Wh/kg의 비에너지는 탄소 나노튜브 전극(~2.3 Wh/kg)과 유사하다.4. 2. 항공 우주 분야

에어로그래파이트 전극은 전기 이중층 커패시터(EDLC, 일명 슈퍼커패시터)에서 테스트되었으며, 하중-하중 해제 사이클 및 전해질 결정화(용매 증발 시 발생)와 관련된 기계적 충격을 견뎠다. 1.25 Wh/kg의 비에너지는 탄소 나노튜브 전극(~2.3 Wh/kg)과 유사하다. 에어로그래파이트는 검은색이면서 가볍기 때문에 광범위한 돛 재료로 제안되었다.[1] 시뮬레이션에 따르면 에어로그래파이트 태양 돛을 장착한 1kg 우주선은 26일 만에 화성에 도달할 수 있다.[2]별도로, 파커 태양 탐사선이 도달한 태양 고도에서 1μm 입자를 방출하는 것이 제안되었다. 태양풍은 이를 광속의 2% 이상, 즉 초당 6000km까지 가속할 것이다. 펠릿의 꾸준한 흐름은 플라스마 자석 추진 시스템에 의해 탑재체를 광속의 6%, 즉 초당 18000km까지 가속하는 데 사용될 수 있다.[3]

4. 3. 기타 응용 분야

에어로그래파이트 전극은 전기 이중층 커패시터(EDLC, 일명 슈퍼커패시터)에서 테스트되었으며, 하중-하중 해제 사이클 및 전해질 결정화(용매 증발 시 발생)와 관련된 기계적 충격을 견뎠다. 1.25 Wh/kg의 비에너지는 탄소 나노튜브 전극(~2.3 Wh/kg)과 유사하다. 높은 민감도와 안정성을 바탕으로 다양한 센서, 소수성 특성을 이용한 정수 필터, 넓은 표면적과 우수한 전기 전도성을 이용한 촉매 반응 등에 적용 가능하다.5. 한국의 연구 개발 동향

참조

[1]

간행물

Low-cost precursor of an interstellar mission

[2]

간행물

Ultrafast transfer of low-mass payloads to Mars and beyond using aerographite solar sails

https://doi.org/10.1[...]

2024

[3]

웹사이트

Aerographite Released Near the Sun Accelerate to Over 2% of Lightspeed {{!}} NextBigFuture.com

https://www.nextbigf[...]

2023-01-11

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com