육각렌치

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

육각 렌치는 육각형 소켓이 있는 나사나 볼트를 조이거나 풀 때 사용하는 공구이다. 1910년 Allen Manufacturing Company에서 처음 개발되었으며, '앨런 렌치' 또는 '알렌 키'라는 이름으로 널리 알려져 있다. 육각 렌치는 작고 가벼우며, 볼트와 렌치 사이에 6개의 접촉면이 있어 작은 볼트에도 사용 가능하다. L자 형태가 일반적이며, 긴 변과 짧은 변을 활용하여 토크와 접근성을 조절할 수 있다. 재질은 크롬 바나듐강, 크롬 몰리브덴강 등이 사용되며, 미터법과 미국 관습법 규격이 존재한다.

더 읽어볼만한 페이지

- 나사 - 수나사

수나사는 나사산을 이용하여 암나사와 결합, 물체를 고정하는 기계 요소로 볼트와 나사로 나뉘며, 볼트는 너트와 함께 축 방향 클램핑 힘을 가하고, 나사는 자체적으로 나사산을 형성하는 데 사용된다. - 나사 - 암나사

너트는 볼트와 함께 체결에 사용되는 부품으로, 육각형 또는 사각형 모양이며 내부에 나사산이 있고, 다양한 종류와 재질로 생산되며, 풀림 방지 기능이 있는 특수 너트도 존재한다. - 금속 제품 - 수류탄

수류탄은 손으로 던지거나 발사하여 폭발시키는 무기로, 8세기 동로마 제국에서 처음 사용되었으며, 화약 발명 이후 다양한 형태와 안전 장치가 개발되었고, 세열, 고폭, 화학, 연막 등 다양한 종류로 분류된다. - 금속 제품 - 베어링

베어링은 회전 부품의 마찰을 줄여 효율성을 높이는 기계 요소로, 다양한 구조(미끄럼, 구름, 유체, 자기)와 하중, 윤활 방식에 따라 분류되며 산업 전반에 걸쳐 널리 사용되고, 수명은 사용 조건에 따라 달라진다. - 도구 - 목재

목재는 수목의 목질부로, 오래전부터 연료, 건축 자재, 도구 등 다양한 용도로 사용되어 왔으며, 셀룰로오스, 헤미셀룰로오스, 리그닌으로 구성되고 수종에 따라 물성이 다르며, 다양한 형태로 가공되어 여러 분야에 활용되고 지속가능한 산림 관리와 기술 개발이 중요시되는 재료이다. - 도구 - 호루라기

호루라기는 입으로 불어넣는 공기나 증기를 이용하여 소리를 내는 도구로, 스포츠 경기, 경비, 교통 정리 등 다양한 분야에서 신호 전달 및 경고 목적으로 활용되며 악기로도 사용된다.

| 육각렌치 | |

|---|---|

| 개요 | |

| |

| 종류 | L자형 T자형 폴딩형 드라이버형 |

| 명칭 | |

| 영어 | Hex key (헥스 키) |

| 독일어 | Inbusschlüssel (인부스슐뤼셀) |

| 일본어 | 六角棒スパナ (롯카쿠보- 스파나) |

| 역사 및 명칭 유래 | |

| 발명 | 1909년, 독일 빌헬름 바우어 (Bauer & Schaurte) |

| 명칭 유래 | Inbus (In-Busch): Bauer und Schaurte의 약자에서 유래 Allen wrench/key: 미국 Allen Manufacturing Company에서 유래 |

| 규격 | |

| 표준 | ISO 2936 DIN 911 ASME B18.3 JIS B4648 |

| 재질 | 합금강 |

| 표면 처리 | 흑색 산화 피막 처리 |

| 용도 | |

| 사용처 | 볼트 또는 나사의 조임/풀기 자전거 가구 기계 자동차 |

| 장점 | 좁은 공간에서 사용 가능 간단한 구조 저렴한 가격 |

| 주의 사항 | |

| 손상 | 볼트 머리 손상 렌치 자체 손상 |

| 마모 | 볼트 머리나 렌치의 마모 방지를 위해 정확한 사이즈 사용 필요 |

| 기타 | |

| 관련 도구 | 별나사 육각 소켓 |

2. 역사

육각 렌치 소켓 드라이브의 아이디어는 1860년대에서 1890년대에 이미 고안되었을 것으로 추정되지만, 실제로 생산된 것은 1910년경이었다.[1] 1908년 P. L. 로버트슨이 사각 소켓을 상용화했고, 1909~1910년 윌리엄 G. 앨런이 육각 소켓 관련 특허를 냈다. 일본 공업 규격에서는 ''JIS B4648'' "육각 렌치" (Hexagon socket screw keys영어)로 규격화되어 있다.

2. 1. 초기 개발

육각 소켓 드라이브에 대한 아이디어는 1860년대에서 1890년대에 처음 고안된 것으로 추정되지만, 실제로 제조된 것은 1910년경으로 알려져 있다.[1] 1860년대부터 1890년대까지 미국에서는 다양한 형태의 드라이브 방식에 대한 특허 출원이 쏟아졌는데, 여기에는 사각형 및 삼각형 소켓과 같은 내부 렌치 방식도 포함되었다. 하지만, 당시 기술로는 제조가 어렵고 비용이 많이 들어 특허만 출원되고 실제 생산으로 이어지지는 못했다.[1]P. L. 로버트슨은 1908년에 냉간 성형 방식을 개발하여 사각 소켓을 처음으로 상용화하였다. 1909년에서 1910년 사이, 윌리엄 G. 앨런(William G. Allen)은 육각형 다이 주변에 나사 머리를 냉간 성형하는 방식을 특허 출원하였다. 1910년부터 코네티컷주 하트퍼드에 위치한 Allen Manufacturing Company에서 "Allen 안전 고정 나사"를 광고하기 시작했다.[2]

2. 2. 상용화 및 보급

P. L. Robertson이 1908년에 최초로 '사각' 소켓을 상용화한 데 이어, 1909~1910년에 William G. Allen은 '육각형' 다이 주변에 나사 머리를 냉간 성형하는 방법을 특허냈다. 코네티컷주 하트퍼드의 Allen Manufacturing Company에서 "Allen 안전 고정 나사"에 대한 광고가 1910년부터 존재한다.[2]Standard Pressed Steel Company (SPS; 현재 SPS Technologies, Inc.)의 창립자인 Howard T. Hallowell Sr.은 자서전에서 SPS가 Allen과 별도로 1911년경에 자체적으로 육각 소켓 드라이브를 개발했다고 밝혔다.[3] 여기에서 Unbrako 제품군이 나왔다. Hallowell은 당시 공장에 흔했던 라인 샤프트의 풀리와 샤프트에 장착하기 위해 머리 없는 고정 나사를 사용했는데, 이는 더 큰 진보주의 운동의 일환인 산업 안전 캠페인이었다. 머리 없는 고정 나사는 작업자의 옷에 걸려 작동하는 샤프트에 접촉하여 부상을 입힐 가능성이 적었다.

당시 SPS는 샤프트 행거와 샤프트 칼라의 주요 제조업체였으며, 후자는 고정 나사로 제자리에 고정되었다. Hallowell은 영국에서 사각 소켓 드라이브의 고정 나사를 조달했지만 가격이 매우 비쌌다고 회고했다.[4] 이 문제로 SPS는 첫 번째 자동 선반을 구매하여 자체적으로 나사를 만들게 되었고, 패스너 판매에 진출했다. Hallowell은 "얼마 동안 우리는 영국 나사와 같은 사각형 구멍이 있는 나사를 실험했지만, 곧 이 나라 [미국]에서는 받아들여지지 않을 것이라는 것을 알게 되었습니다. 그런 다음 나사에 육각형 소켓을 통합하기로 결정했습니다[…]."라고 밝혔다.[5]

내부 렌치 육각형 드라이브의 수용은 처음에는 느렸지만, 결국 공구 및 다이 제작 작업, 방위 산업(항공기, 탱크, 잠수함), 민간 항공기, 자동차, 자전거, 가구 등 다양한 제조 분야에서 널리 채택되었다.[6] Hallowell은 "사각형 헤드 고정 나사에서 육각형 소켓 헤드 중공 고정 나사로의 전환은 나사를 조이거나 풀기 위해 특별한 키나 렌치를 개발해야 했는데, 이것은 기계공과 기계 제조업체 사이에서 일어난 다른 어떤 사건보다 더 많은 욕설을 유발했습니다."라고 회고하며, 이러한 과도기적 성장통을 언급했다.[7]

제2차 세계 대전은 모든 종류의 산업 생산을 위한 전례 없는 추진력을 제공했으며, 아마도 대부분의 일반인이 내부 렌치 육각형 드라이브와 처음 접촉하게 된 계기가 되었을 것이다. ''Popular Science'' 잡지는 1946년에 "육각형 바 렌치를 사용할 수 있도록 머리를 움푹하게 만든 캡 나사와 고정 나사가 점점 더 많이 사용되고 있습니다."라고 언급했다.[8]

2. 3. 한국에서의 사용

캡 스크류는 현재 많은 공업 제품에 사용되고 있지만, 구성 부품의 체결에 매우 많은 비율로 사용되는 자전거 업계에서는 육각 렌치를 '''알렌 키''' 또는 알렌 렌치(Allen wrench)라는 명칭으로 부르고 있다.이는 미국의 공구 제조사 Allen Manufacturing Company가 1910년에 이 공구를 발명한 데에서 유래했다.[20] 알렌 렌치는 1943년에 코네티컷 주 하트퍼드에 있는 Allen Manufacturing Company (현재는 Apex Tool Group|아펙스 툴 그룹영어의 브랜드)의 상표가 되었다.[21]

3. 특징

육각 렌치는 단순하고 작으며 가벼운 도구로, 나사나 볼트 접촉면을 외부 손상으로부터 보호한다. 볼트와 드라이버 사이에 6개의 접촉면이 있어 안정적이며, 매우 작은 볼트 머리나 머리 없는 나사, 홈이 있는 나사에도 사용할 수 있다. 나사를 구멍에 삽입하는 동안 렌치로 고정할 수 있고, 나사에 가해지는 토크는 렌치 길이와 두께에 의해 제한된다. 제조 비용이 저렴하여 조립이 필요한 제품에 포함될 수 있으며, 양쪽 끝을 사용하여 도달 거리나 토크를 조절할 수 있다. 마모된 끝은 연마하여 재생할 수 있다.

육각 렌치는 기존 사각 볼트의 안전 문제를 해결하기 위해 개발되었으며, 원형 볼트를 사용할 수 있게 해준다. 렌치와 볼트 접촉 면적이 넓고, 맞는 크기만 사용 가능하여 볼트 손상 위험이 적다. ± 드라이버와 달리 회전 방향으로만 힘을 가하면 되므로 사용이 편리하다. 크기는 육각 구멍의 대변 폭으로 정해지며, 밀리미터(mm)와 인치 크기가 있다.

주로 크롬 바나듐강, 크롬 몰리브덴강을 사용하여 높은 경도로 제작되며, 최근에는 굽힘을 없앤 형태나 자석, 컬러 도금 등의 기능을 추가한 제품도 개발되고 있다[22]

3. 1. 일반적인 특징

육각 렌치는 다음과 같은 특징을 가진다.

- 도구가 단순하고 작으며 가볍다.

- 나사나 볼트 접촉면이 외부 손상으로부터 보호된다.

- 볼트와 드라이버 사이에 6개의 접촉면이 있다.

- 매우 작은 볼트 머리에도 사용할 수 있다.

- 머리 없는 나사 및 홈이 있는 나사에도 사용할 수 있다.

- 나사를 구멍에 삽입하는 동안 렌치로 고정할 수 있다.

- 나사에 가해지는 토크는 렌치의 길이와 두께에 의해 제한된다.

- 도구 제조 비용이 저렴하여 최종 사용자가 조립해야 하는 제품에 포함될 수 있다.

- 도구 양쪽 끝을 사용하여 도달 거리나 토크를 활용할 수 있다.

- 마모된 끝을 연마하여 도구를 재생할 수 있다.

육각 렌치는 기존에 주로 사용되던 사각 볼트가 의복 등에 걸려 작업자를 위험에 빠뜨리는 것을 개선하기 위해 만들어진 안전 볼트를 돌리기 위한 전용 공구이며, 외형이 원형인 볼트를 만들 수 있다는 특징이 있다. 또한, 삽입했을 때 렌치와 볼트의 접촉 면적이 크고, 플러스(+) 및 마이너스(-) 드라이버와는 달리, 딱 맞는 크기만 사용할 수 있기 때문에 볼트가 부서지기 어렵다. ± 드라이버의 경우, 나사 구멍을 망가뜨리지 않기 위해서는 나사의 수직 방향으로 비스듬하게 벡터의 힘을 가할 필요가 있지만, 육각 렌치는 회전 방향으로만 힘을 가하면 된다. 육각 구멍의 대변 폭으로 크기가 정해지며, 밀리미터(mm)와 인치 크기가 있다.

재질은 주로 크롬 바나듐강, 크롬 몰리브덴강이 전체 열처리되어 43~53HRC로 높게 되어 있다. 이는 육각봉의 굽은 부분의 강도를 얻기 위함이다. 최근(2010년경)에는 이 굽은 부분의 휨을 없애기 위해 둥근 봉 형태로, 선단부를 깎아내어 육각으로 한 제품도 등장하고 있다[22]. 그 외 선단에 자석 기능이 부착되거나, 컬러 도금을 하여 크기를 알기 쉽게 색상으로 구분하는 등 각 회사에서 연구를 거듭하고 있다. 또한 표면은 흑염 처리, 니켈 도금, 크롬 도금 등의 처리가 되어 있다. 녹 방지 대책으로 마르텐사이트계 스테인리스강 제품도 있다. PB 스위스 툴즈(PB Swiss Tools) 제품은 경질 크롬 도금이 시공되어 방청뿐만 아니라 표면 경도도 현격하게 높아졌다.

3. 2. 재질 및 강도

육각 렌치의 재질은 주로 크롬 바나듐강, 크롬 몰리브덴강이며, 전체 열처리되어 43~53HRC의 경도를 갖는다. 이는 육각봉의 굽은 부분의 강도를 확보하기 위함이다.[22] 표면은 흑염 처리, 니켈 도금, 크롬 도금 등의 처리를 한다. 녹 방지를 위해 마르텐사이트계 스테인리스강 제품도 있다. PB 스위스 툴즈(PB Swiss Tools) 제품은 경질 크롬 도금 처리로 방청 효과뿐만 아니라 표면 경도도 매우 높다.3. 3. 안전성 및 효율성

육각 렌치는 기존에 주로 사용되던 사각 볼트가 작업자의 의복 등에 걸려 안전 문제를 일으키는 것을 개선하기 위해 만들어졌다. 이 렌치는 원형 볼트를 사용할 수 있게 해준다. 또한, 렌치와 볼트 사이의 접촉 면적이 넓고, 플러스(+)나 마이너스(-) 드라이버와 달리 정확한 크기의 렌치를 사용해야 하므로 볼트가 손상될 위험이 적다.[22] ± 드라이버는 나사 구멍을 망가뜨리지 않기 위해 수직 방향으로 비스듬하게 힘을 줘야 하지만, 육각 렌치는 회전 방향으로만 힘을 주면 된다.4. 사용 방법

육각 렌치를 사용할 때는 렌치나 볼트가 손상되지 않도록 주의해야 한다. 큰 힘이 필요할 때는 짧은 변을 볼트 구멍에 깊숙이 넣어 사용하고, 빠르게 돌려야 할 때는 긴 변을 사용한다. 렌치 끝부분이 마모되어 뭉개졌다면 공구로서의 수명이 다한 것이다.

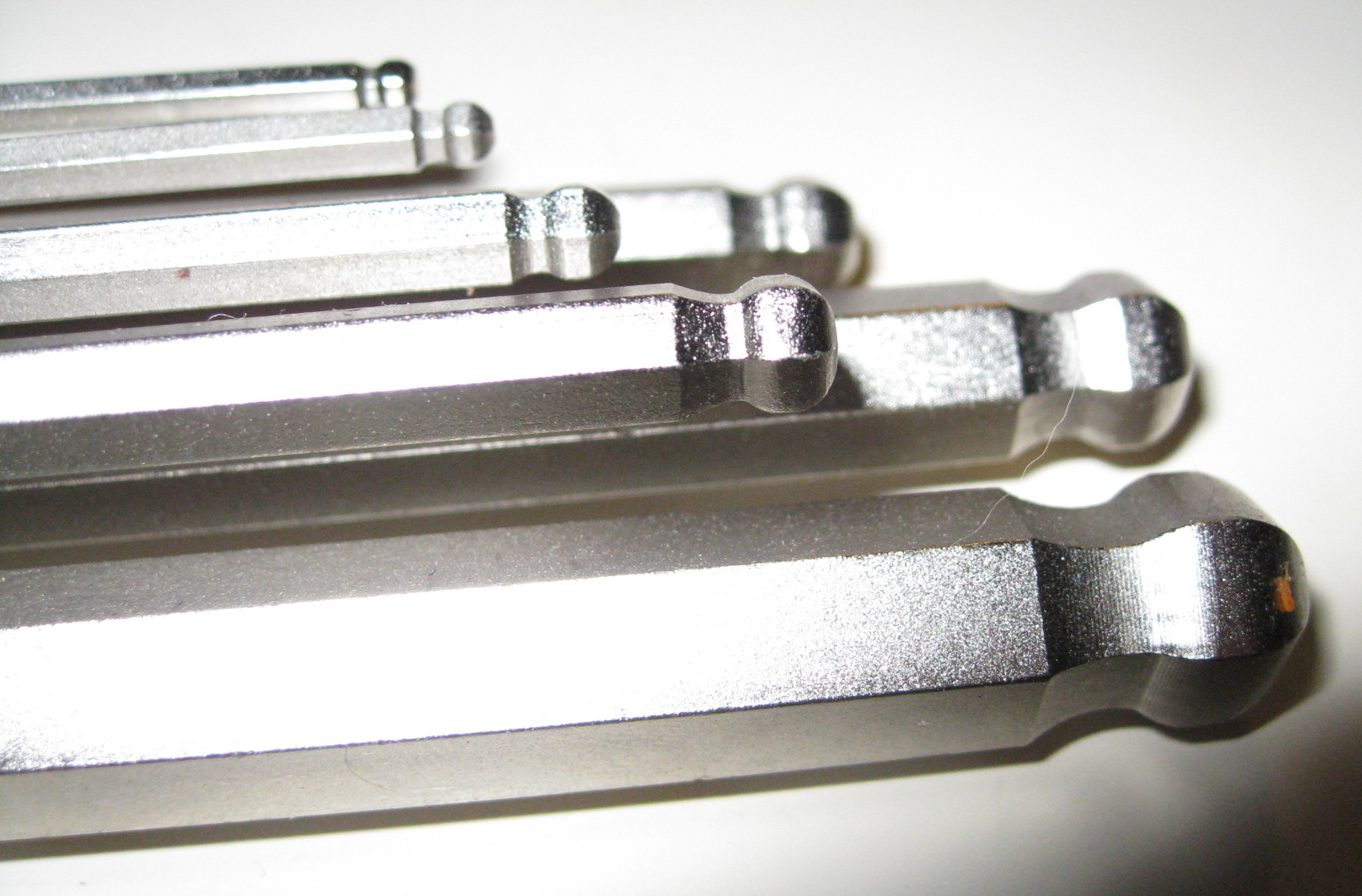

볼 포인트 육각 렌치는 1964년 미국의 본더스(BONDHUS)사 존 본더스가 발명하였다.[1] 이 렌치는 비스듬한 각도에서도 작업이 가능하지만, 강한 토크를 가하면 파손될 수 있어 주의해야 한다.

4. 1. 기본 사용법

휴대용 소형 제품을 제외하면 대부분 긴 변과 짧은 변으로 이루어진 L자형을 하고 있다. 볼트를 확실하게 고정하거나, 꽉 조여진 볼트를 풀 때 등 큰 힘이 필요할 때는 짧은 변을 볼트의 육각 구멍 바닥까지 완전히 삽입하고 긴 변을 잡고 돌린다. 깊이 중간까지만 삽입하는 것은 스패너의 어긋걸이와 마찬가지로 렌치가 벗겨지거나 육각 구멍의 모서리가 뭉개지는 원인이 된다. 반대로 힘이 그다지 필요 없고 빠르게 돌리는 작업을 하고 싶을 경우에는 긴 변을 꽂아 드라이버처럼 빠르게 돌린다. 렌치의 긴 변 치수는 JIS 규격으로 정해져 있다. 렌치의 모서리 부분이 마모로 뭉개졌을 때가 공구로서의 수명이다.제품의 일부에는 긴 변의 선단이 "볼 포인트"라고 불리는 둥근 모양인 것이 있다. 이것은 볼트에 대해 렌치를 똑바로 각도로 삽입할 수 없는 경우에, 비스듬히 삽입한 상태(약 30도까지 가능)에서 작업을 가능하게 하는 것이다. 하지만 접촉 면이 적기 때문에 강한 토크를 가하면 선단이 파손될 우려가 있다. 조이거나 풀거나 어느 경우든 토크를 가할 때는 볼 포인트 형상이 아닌 짧은 변 형상의 쪽을 사용하게 되지만, 재질의 강도나 형상을 개선하여 볼 포인트 부분에서 본 조임이 가능하다고 주장하는 제품도 존재한다. 일부 제조사는 볼트의 탈락 방지 및 유지 용도로 볼 포인트 부분에 베어링을 삽입한 제품을 판매하고 있다.

4. 2. 볼 포인트 렌치

일부 육각 렌치 제품은 긴 변의 끝부분이 "볼 포인트"라고 불리는 둥근 모양으로 되어 있다. 볼 포인트 렌치는 렌치를 똑바로 삽입하기 어려운 경우, 비스듬히(약 30도까지) 삽입하여 작업할 수 있게 해준다. 그러나 접촉 면적이 적어 강한 토크를 가하면 끝부분이 파손될 수 있으므로 주의해야 한다. 따라서 조이거나 풀 때 강한 토크가 필요한 경우에는 볼 포인트 형상이 아닌 짧은 변 쪽을 사용한다.다만, 재질이나 형상을 개선하여 볼 포인트 부분으로도 본 조임이 가능한 제품도 있다. 일부 제조사는 볼트가 빠지는 것을 방지하고 유지하기 위해 볼 포인트 부분에 베어링을 삽입한 제품을 판매하기도 한다.[1]

볼 포인트 육각 렌치는 1964년 미국의 본더스(BONDHUS)사 존 본더스가 발명하여 특허를 취득했으며, 1967년부터 판매되기 시작했다.[1] 초기에는 높은 가격에 판매되었으나, 특허 기간이 만료된 현재는 다이소에서도 세트로 구매할 수 있다.[1]

5. 규격

육각 렌치는 육각형의 두 개의 반대편(평행한) 면 사이의 거리인 대면 거리(AF)로 측정된다.[15] 육각 렌치의 규격은 미터법과 미국 관습법(인치) 단위로 나뉜다.

5. 1. 미터법

표준 미터법 크기는 ISO 2936:2014 "나사 및 너트용 조립 공구 - 육각 소켓 나사 키"로 정의되어 있으며,[16] DIN 911로도 알려져 있다.[17]

| 미터법 (mm) | 미국 관습법 | |

|---|---|---|

| 변환 (in) | 대체 (in) | |

| 0.7mm | ||

| 0.9mm | ||

| 1.3mm | ||

| 1.5mm | ||

| 2mm | ||

| 2.5mm | ||

| 3mm | ||

| 4mm | ||

| 5mm | ||

| 6mm | ||

| 8mm | ||

| 10mm | ||

| 12mm | ||

| 14mm | ||

| 17mm | ||

| 19mm |

- 0.7mm, 0.9mm, 1.3mm

- 1.5mm ~ 5mm (0.5mm 간격)

- 5mm ~ 19mm (1mm 간격)

- 21mm, 22mm, 23mm, 24mm, 27mm, 29mm, 30mm, 32mm, 36mm

5. 2. 미국 관습법

(인치)(mm)

(mm)