탄소섬유

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

탄소 섬유는 19세기 말 에디슨의 백열 전구용 탄소 필라멘트 발명으로 처음 알려졌으며, 1950년대 후반 레이온을 원료로 한 탄소 섬유 생산이 시작되면서 공업화되었다. 1960년대 초 일본에서 폴리아크릴로나이트릴(PAN)을 원료로 한 탄소 섬유가 개발되었고, 이후 피치계 탄소 섬유 개발과 함께 기술이 발전했다. 가볍고 튼튼하며 내마모성, 내열성 등이 뛰어나 로켓, 항공기, 스포츠 용품 등 다양한 분야에 사용되며, 최근에는 보잉 787 여객기 개발에 핵심 소재로 사용되기도 했다. PAN계, 피치계, 레이온계 등 제조 원료에 따라 종류가 구분되며, 제조 과정에서 분진 발생에 따른 산업 안전 보건에 유의해야 한다. 주요 제조사로는 도레이, 데이진, 미쓰비시 케미컬 등이 있다.

탄소 섬유가 처음 알려진 것은 19세기 말 에디슨이 백열 전구용 탄소 필라멘트를 발명한 것이 계기였다.[6] 1860년, 조셉 스완은 전구에 사용하기 위해 최초로 탄소 섬유를 생산했다.[5] 1880년, 루이스 라티머는 전기로 가열되는 백열전구용 신뢰할 수 있는 탄소 와이어 필라멘트를 개발했다.[7]

탄소 섬유는 제조 원료 및 방법에 따라 PAN계, 피치계, 레이온계 등으로 분류된다.

2. 역사

공업화된 재료로서의 탄소섬유의 역사는 1959년 UCC(현재 AMOCO)에 의해 레이온을 원료로 한 GPCF(general purpose carbon fiber)가 생산되면서부터 시작되었다.[28] 1958년, 로저 베이컨은 오하이오주 클리블랜드 외곽에 위치한 유니온 카바이드 파르마 기술 센터에서 고성능 탄소 섬유를 만들었다.[8] 이 섬유는 레이온 가닥을 가열하여 탄화시켜 제조되었으나, 탄소 함량이 약 20%에 불과하여 비효율적이었다.

1960년대 초, 일본 산업기술종합연구소의 신도 아키오 박사가 폴리아크릴로나이트릴(PAN)을 원료로 사용하여 탄소 함량이 약 55%인 탄소 섬유 생산 공정을 개발했다.[29][30][31] 1961년에는 신도 아키오에 의해 PAN계 탄소 섬유가 발명되었다. 1962년, 일본 카아본사에서 PAN계 탄소 섬유(GPCF)의 공업화가 이루어졌다.

1963년에는 군마 대학의 오타니 스기로우에 의해 피치계 탄소 섬유가 발명되었다.[32] 1970년, 일본 오우화학에서 피치계 GPCF 생산을 시작했으며, 1976년, 미국의 UCC(현 AMOCO)에서 피치계 고탄성 탄소 섬유를 공업화했다.

1960년 H.I. 톰슨 파이버글라스 사의 리처드 밀링턴은 레이온을 전구체로 사용하여 고탄소 함량(99%) 섬유를 생산하는 공정을 개발했다. 1963년 햄프셔주 판버러의 왕립 항공 연구소에서 W. 와트, L. N. 필립스, W. 존슨에 의해 개발된 공정에서 탄소 섬유의 높은 잠재 강도가 실현되었다. 이 공정은 영국 국방부에 의해 특허를 받았으며, 이후 영국 국립 연구 개발 공사에 의해 롤스로이스, 모가나이트, 코톨즈에 라이선스가 부여되었다.

1964년, 영국의 RAE사가 PAN계 탄소 섬유의 고강도화 제조 특허를 출원했다. 이후 고강도/고탄성 탄소 섬유의 기업화가 이루어졌지만, 롤스로이스 RB211 터보팬 엔진의 버드 스트라이크 사고로 인해 영국에서는 탄소 섬유 응용 개발이 주춤하고, 그 중심은 미국으로 옮겨갔다.

1960년대 후반, 일본은 PAN 기반 탄소 섬유 제조 분야에서 선두를 차지했다. 1970년 기술 제휴 협정을 통해 유니온 카바이드는 일본의 도레이 제품을 제조할 수 있게 되었다.

1969년, 일본 카이본에서 PAN계 고성능 탄소 섬유(HPCF)를 공업화했다. 1970년대 이후, 뛰어난 강도를 가진 탄소 섬유는 강화 합성 수지의 보강재 및 복합 재료의 소재로 사용되기 시작했다. 1960년대 대체 원료를 찾기 위한 실험 연구를 통해 석유 피치로 만든 탄소 섬유가 도입되었으며, 이 섬유는 탄소 함량이 약 85%였고 굴곡 강도가 뛰어났다.

1980년대 이후, 제조 비용 절감과 가공 방법의 진보로 로켓이나 항공기 등의 대형 운송 장비에서부터 테니스 라켓이나 낚싯대, 흰 지팡이 등 친숙한 도구, 나아가 검도의 죽도나 궁도의 화궁 등 무도 용구 분야까지 응용 범위가 넓어졌다.[28][29][30][31][32] 1970년대 후반부터 더 많은 종류의 탄소 섬유 실이 글로벌 시장에 출시되어 더 높은 인장 강도와 더 높은 탄성 계수를 제공했다. 예를 들어, 인장 강도가 4,000 MPa인 도레이의 T400과 탄성 계수가 400 GPa인 M40이 있다. 6,000 MPa까지의 도호 레이온의 IM 600과 같은 중간 탄소 섬유가 개발되었다. 도레이, 셀라니즈, 아크조의 탄소 섬유는 맥도넬 더글러스, 보잉, 에어버스, 유나이티드 항공사 비행기와 같은 군용 및 민간 항공기의 1차 부품에서 2차 부품으로 처음 사용되었다.

2006년, PAN계 세계 최대 기업인 도레이는 보잉과 탄소 섬유를 기체의 대부분에 활용하는 세계 최초의 여객기 (보잉 787) 개발을 위해 탄소 섬유를 2021년까지 16년에 걸쳐 공급하는 장기 대형 계약을 체결하여 주목을 받았다.[28][29][30][31][32]

우리나라에서는 서울올림픽이 열리던 때인 1988년 8월부터 태광산업이 ACELAN이라는 상표명으로 PAN계 탄소 섬유를 생산하기 시작했으며, 고탄성 type(acelan IZ~40)과 고강도 type(acelan TZ-307)을 생산하였다. (주)효성에서는 2013년에 전주공장(현재는 효성첨단소재(주) 전주공장)을 준공하고 탄소 섬유를 생산하고 있다. 일본 기업인 도레이첨단소재는 경북 구미에 생산공장을 가동하고 있다.

2. 1. 초기 역사

1860년, 조셉 스완은 전구에 사용하기 위해 최초로 탄소 섬유를 생산했다.[5] 1879년, 토머스 에디슨은 면사나 대나무 조각을 탄화시켜 탄소 섬유 필라멘트를 만들었다.[6] 1880년, 루이스 라티머는 전기로 가열되는 백열전구용 탄소 와이어 필라멘트를 개발했다.[7] 19세기 말 에디슨이 백열 전구용 탄소 필라멘트를 발명한 것이 탄소 섬유가 처음 알려진 계기였다.

1958년, 로저 베이컨은 오하이오주 클리블랜드 외곽에 위치한 유니온 카바이드 파르마 기술 센터에서 고성능 탄소 섬유를 만들었다.[8] 이 섬유는 레이온 가닥을 가열하여 탄화시켜 제조되었으나, 탄소 함량이 약 20%에 불과하여 비효율적이었다. 1959년, 유니온 카바이드(Union Carbide)는 레이온을 원료로 한 탄소 섬유(GPCF)를 생산하며 공업화를 시작했다.[28] 1960년대 초, 일본 산업기술종합연구소의 아키오 신도 박사가 폴리아크릴로나이트릴(PAN)을 원료로 사용하여 탄소 함량이 약 55%인 탄소 섬유 생산 공정을 개발했다.[29][30][31] 1961년에는 신도 아키오에 의해 PAN계 탄소 섬유가 발명되었다. 1963년에는 군마 대학의 오타니 스기로우에 의해 피치계 탄소 섬유가 발명되었다.[32]

1960년 H.I. 톰슨 파이버글라스 사의 리처드 밀링턴은 레이온을 전구체로 사용하여 고탄소 함량(99%) 섬유를 생산하는 공정을 개발했다. 1963년 햄프셔주 판버러의 왕립 항공 연구소에서 W. 와트, L. N. 필립스, W. 존슨에 의해 개발된 공정에서 탄소 섬유의 높은 잠재 강도가 실현되었다.

1960년대 후반, 일본은 PAN 기반 탄소 섬유 제조 분야에서 선두를 차지했다. 1970년 기술 제휴 협정을 통해 유니온 카바이드는 일본의 도레이 제품을 제조할 수 있게 되었다. 1970년대 이후, 강화 합성 수지의 보강재 및 복합 재료의 소재로 사용되기 시작했다. 1976년에 미국의 UCC(현 AMOCO)에서 pitch계의 고탄성 type를 공업화했다.

1980년대 이후, 로켓이나 항공기 등의 대형 운송 장비에서부터 테니스 라켓이나 낚싯대 등 친숙한 도구, 나아가 검도의 죽도나 궁도의 화궁 등 무도 용구 분야까지 응용 범위를 넓혔다. 2006년, 도레이가 보잉과 탄소 섬유를 기체의 대부분에 활용하는 세계 최초의 여객기 (보잉 787) 개발을 위해 탄소 섬유를 2021년까지 16년에 걸쳐 공급하는 장기 대형 계약을 체결하여 주목을 받았다.

2. 2. PAN계 탄소 섬유 개발

1961년, 일본 오사카 공업 시험소의 신도 아키오 박사가 폴리아크릴로나이트릴(PAN)을 원료로 한 탄소 섬유를 개발했다.[29][30][31] 이는 탄소 함량이 약 55%인 탄소 섬유를 생산하는 공정이었다. 1962년, 일본 카아본사에서 PAN계 탄소 섬유(GPCF)의 공업화가 이루어졌다.

1964년, 영국의 RAE사가 PAN계 탄소 섬유의 고강도화 제조 특허를 출원했다. 이후 고강도/고탄성 탄소 섬유의 기업화가 이루어졌지만, 롤스로이스 RB211 터보팬 엔진의 버드 스트라이크 사고로 인해 영국에서는 탄소 섬유 응용 개발이 주춤하고, 그 중심은 미국으로 옮겨갔다.

1969년, 일본 카이본에서 PAN계 고성능 탄소 섬유(HPCF)를 공업화했다. 1970년대 이후, 뛰어난 강도를 가진 탄소 섬유는 강화 합성 수지의 보강재 및 복합 재료의 소재로 사용되기 시작했다.

2. 3. 피치계 탄소 섬유 개발

1963년, 일본 군마 대학의 오타니 스기로우가 피치계 탄소 섬유를 발명했다.[32] 1970년, 일본 오우화학에서 피치계 GPCF(general purpose carbon fiber) 생산을 시작했으며, 1976년, 미국의 UCC(현 AMOCO)에서 피치계 고탄성 탄소 섬유를 공업화했다.

2. 4. 발전과 응용

1970년대 이후, 탄소 섬유는 강화 합성 수지의 보강재 및 복합 재료의 소재로 사용되기 시작했다.[28][29][30][31][32] 1960년대 대체 원료를 찾기 위한 실험 연구를 통해 석유 피치로 만든 탄소 섬유가 도입되었으며, 이 섬유는 탄소 함량이 약 85%였고 굴곡 강도가 뛰어났다.

1980년대 이후, 제조 비용 절감과 가공 방법의 진보로 로켓이나 항공기 등의 대형 운송 장비에서부터 테니스 라켓이나 낚싯대, 흰 지팡이 등 친숙한 도구, 나아가 검도의 죽도나 궁도의 화궁 등 무도 용구 분야까지 응용 범위가 넓어졌다.[28][29][30][31][32] 1970년대 후반부터 더 많은 종류의 탄소 섬유 실이 글로벌 시장에 출시되어 더 높은 인장 강도와 더 높은 탄성 계수를 제공했다. 예를 들어, 인장 강도가 4,000 MPa인 도레이의 T400과 탄성 계수가 400 GPa인 M40이 있다. 6,000 MPa까지의 도호 레이온의 IM 600과 같은 중간 탄소 섬유가 개발되었다. 도레이, 셀라니즈, 아크조의 탄소 섬유는 맥도넬 더글러스, 보잉, 에어버스, 유나이티드 항공사 비행기와 같은 군용 및 민간 항공기의 1차 부품에서 2차 부품으로 처음 사용되었다.

2006년, PAN계 세계 최대 기업인 도레이는 보잉과 탄소 섬유를 기체의 대부분에 활용하는 세계 최초의 여객기 (보잉 787) 개발을 위해 탄소 섬유를 2021년까지 16년에 걸쳐 공급하는 장기 대형 계약을 체결하여 주목을 받았다.[28][29][30][31][32]

2. 5. 한국의 탄소 섬유 개발

우리나라에서는 서울올림픽이 열리던 때인 1988년 8월부터 태광산업이 ACELAN이라는 상표명으로 PAN계 탄소 섬유를 생산하기 시작했으며, 고탄성 type(acelan IZ~40)과 고강도 type(acelan TZ-307)을 생산하였다. (주)효성에서는 2013년에 전주공장(현재는 효성첨단소재(주) 전주공장)을 준공하고 탄소 섬유를 생산하고 있다. 일본 기업인 도레이첨단소재는 경북 구미에 생산공장을 가동하고 있다.

3. 특징

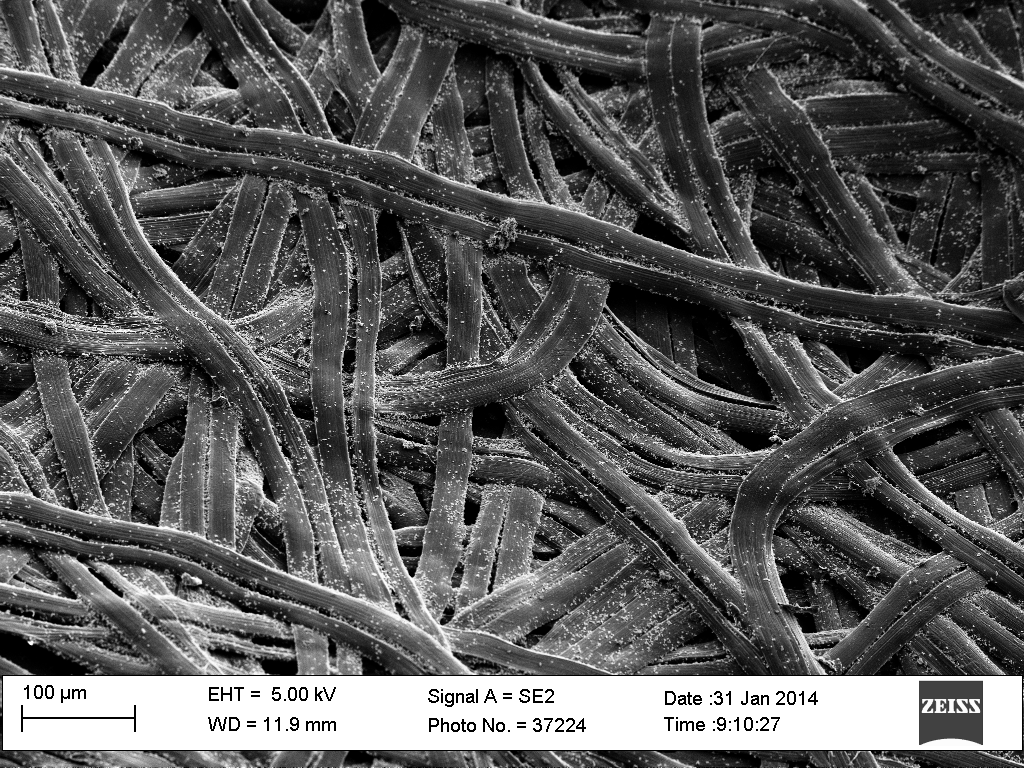

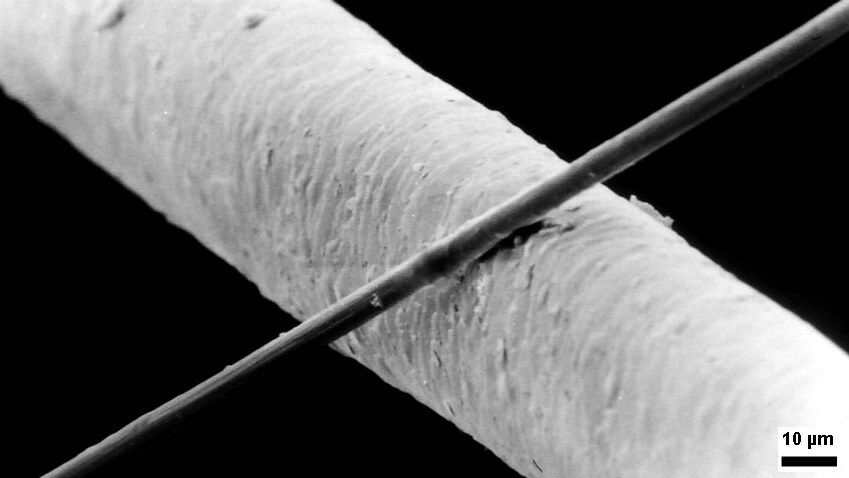

탄소 섬유는 릴에 감긴 연속 토우 형태로 자주 공급된다. 토우는 수천 개의 연속적인 개별 탄소 필라멘트가 묶여 있으며, 폴리에틸렌옥사이드 (PEO) 또는 폴리비닐 알코올 (PVA)과 같은 유기 코팅 또는 사이징으로 함께 유지되고 보호된다. 토우의 각 탄소 필라멘트는 지름이 5–10 마이크로미터인 연속 원통이며 거의 전적으로 탄소로 구성된다. 초기 세대 (예: T300, HTA 및 AS4)는 지름이 16–22 마이크로미터였다.[12] 후기 섬유 (예: IM6 또는 IM600)는 지름이 약 5 마이크로미터이다.[12]

탄소 섬유의 원자 구조는 흑연과 유사하며, 탄소 원자 시트가 규칙적인 육각형 패턴 (그래핀 시트)으로 배열되어 있으며, 이 시트가 서로 맞물리는 방식에 차이가 있다. 흑연은 시트가 규칙적인 방식으로 서로 평행하게 쌓여 있는 결정 물질이다. 시트 사이의 분자간 힘은 비교적 약한 반 데르 발스 힘이며, 흑연의 부드럽고 부서지기 쉬운 특성을 제공한다.

섬유를 만드는 전구체에 따라 탄소 섬유는 터보스트라틱 또는 흑연질일 수 있으며, 흑연질과 터보스트라틱 부분이 모두 존재하는 하이브리드 구조를 가질 수 있다. 터보스트라틱 탄소 섬유에서 탄소 원자 시트는 무작위로 접히거나 구겨진다. 폴리아크릴로나이트릴 (PAN)에서 유래된 탄소 섬유는 터보스트라틱인 반면, 메조상 피치에서 유래된 탄소 섬유는 2200 °C 이상의 열처리 후 흑연질이다. 터보스트라틱 탄소 섬유는 높은 극한 인장 강도를 갖는 경향이 있는 반면, 열처리된 메조상 피치 유래 탄소 섬유는 높은 탄성 계수 (즉, 높은 강성 또는 하중 하에서 연장에 대한 저항)와 높은 열전도율을 갖는다.

탄소 섬유의 장점을 한마디로 말하면 "가볍고 튼튼하다"는 점이다. 철과 비교하면 비중은 1/4, 비강도는 10배, 비탄성률은 7배이다.[24][25] 그 외에도 내마모성, 내열성, 열팽창성, 내산성, 전기 전도성이 뛰어나다. 단점으로는 제조 비용이 높고[26], 가공이 어려우며, 재활용이 어렵다는 점[27]이 꼽힌다. 또한, 소재 자체가 이방성을 가지며, 어떤 형태로 적층할지, 그리고 손상 시 파손 판단이 어려워, 위급한 상황에서의 사용은 세심한 주의가 필요하다.

4. 종류

=== PAN계 탄소 섬유 ===

폴리아크릴로나이트릴(PAN)을 원료로 사용하여 만들어지며, 높은 강도와 탄성률을 갖는 탄소 섬유이다. PAN계 탄소 섬유의 단섬유는 굵기가 5-7μm이다. 이 다수의 단섬유로 구성된 섬유 다발을 '''필라멘트'''라고 부르며, 1,000개에서 수만 개의 필라멘트 묶음을 '''토우'''라고 부른다. 이 토우가 PAN계 탄소 섬유의 제품 형태로 가장 많이 사용된다.

토우는 그 필라멘트의 개수에 따라 구분되며, 24,000개 이하를 '''레귤러 토우''' 또는 '''스몰 토우''', 40,000개 이상을 '''라지 토우'''라고 부른다. 레귤러 토우는 저밀도, 고비강도, 고비탄성률을 가지며, 항공우주, 인공위성 재료, 골프용 샤프트, 낚싯대, 테니스 라켓과 같은 스포츠·레저 용도로 많이 사용된다. 반면 라지 토우는 레귤러 토우에 비해 비교적 저렴하여, 풍력 발전기나 자동차 등의 재료 등 산업용으로 주로 사용된다.

PAN계 탄소 섬유의 2010년 전 세계 생산량은 레귤러 토우가 55,300톤, 라지 토우가 14,800톤으로 총 70,100톤으로 추정된다.[33][34][35]

==== PAN계 탄소 섬유 제조 방법 ====

[[File:https://cdn.onul.works/wiki/source/1950483c63a_4abb2267.PNG|thumb|폴리아크릴로니트릴 (PAN)으로부터 탄소 섬유 합성:

# 아크릴로니트릴의 PAN으로의 중합,

# 저온 공정 중의 고리화,

# 탄화의 고온 산화 처리 (수소 제거).

이 공정 후에 질소가 제거되고 사슬이 흑연 평면으로 합쳐지는 흑연화가 시작된다.

]]

각 탄소 필라멘트는 폴리머인 폴리아크릴로니트릴 (PAN), 레이온, 또는 석유 피치로 생산된다. 이 모든 폴리머는 전구체로 알려져 있다. PAN 또는 레이온과 같은 합성 폴리머의 경우, 전구체는 먼저 화학적 및 기계적 공정을 사용하여 폴리머 분자를 초기 정렬하여 완성된 탄소 섬유의 최종 물리적 특성을 향상시키는 방식으로 방사하여 필라멘트사를 만든다. 필라멘트사 방사 시 사용되는 전구체 조성 및 기계적 공정은 제조업체에 따라 다를 수 있다. 인발 또는 방사 후, 폴리머 필라멘트사는 비탄소 원자(탄소화)를 제거하기 위해 가열하여 최종 탄소 섬유를 생산한다. 탄소 섬유 필라멘트사는 취급 품질을 개선하기 위해 추가로 처리된 다음 보빈에 감길 수 있다.[22]

일반적인 제조 방법은 방사된 PAN 필라멘트를 공기 중에서 약 300 °C로 가열하여 많은 수소 결합을 끊고 물질을 산화시키는 것이다. 산화된 PAN은 아르곤과 같은 가스의 불활성 대기가 있는 용광로에 넣고 약 2000 °C로 가열하여 물질의 흑연화를 유도하여 분자 결합 구조를 변화시킨다. 올바른 조건에서 가열하면 이 사슬이 옆으로 결합하여 (사다리꼴 폴리머) 좁은 그래핀 시트를 형성하고 결국 합쳐져 단일 기둥형 필라멘트를 형성한다. 그 결과는 일반적으로 93-95% 탄소이다. PAN 대신 피치 또는 레이온을 전구체로 사용하여 저품질 섬유를 제조할 수 있다. 탄소는 열처리 공정을 통해 고탄성률 또는 고강도 탄소로 더욱 향상될 수 있다. 1500–2000 °C 범위에서 가열된 탄소(탄화)는 가장 높은 인장 강도 (5,650 MPa)를 나타내고, 2500~3000 °C에서 가열된 탄소 섬유(흑연화)는 더 높은 탄성 계수 (531 GPa)를 나타낸다.

PAN계 탄소 섬유는 다음의 공정으로 연속적으로 제조된다.[24][33][36]

# PAN 섬유 합성: 아크릴로니트릴로부터 폴리아크릴로니트릴 섬유(PAN 섬유)를 중합한다.

# 내염화 공정: 공기 중에서 200-350 ℃로 수 시간[26] 열처리한다. 이 공정은 "불융화" "안정화"라고도 한다.

# 탄소화 공정: 질소 등의 불활성 가스 분위기 하에서 1,000-1,500℃로 가열한다.

# 흑연화 공정: 질소 등의 불활성 가스 분위기 하에서 2,000-3,000℃로 가열한다. 이 공정에서 강도는 약간 저하되지만,[37] 고탄성 탄소 섬유를 제조할 수 있다. 고탄성을 목적으로 하지 않는 범용 탄소 섬유의 제조에서는 포함되지 않는 공정이다. 흑연화 공정을 거친 탄소 섬유를 '''흑연 섬유'''라고 부르며, 범용 탄소 섬유와 구별하는 경우도 있다.

# 표면 처리 공정

# 사이징 처리 공정

=== 피치계 탄소 섬유 ===

피치계 탄소 섬유는 석유나 석탄 부산물인 피치를 원료로 사용하여 만든다. 피치계 탄소 섬유의 단섬유 굵기는 7-10µm이다. 피치계 탄소 섬유는 원료의 차이에 따라 등방성 피치계와 메조페이즈 피치계로 분류된다. 일반적으로 등방성 피치계에서는 범용 탄소 섬유가, 메조페이즈 피치계에서는 고강도, 고탄성률의 탄소 섬유가 제조된다.

등방성 피치계 탄소 섬유는 높은 유연성, 낮은 열전도성, 뛰어난 마찰 특성을 보인다. 이러한 특성으로 인해 고온로용 단열재, 자동차 브레이크 패드 및 클러치 재료에 사용된다. 메조페이즈 피치계 탄소 섬유는 고탄성률, 뛰어난 진동 감쇠 특성, 고열전도성, 낮은 열팽창률과 같은 특징을 가지며, 인쇄용, 필름용 등의 산업용 롤 부재, 박형 텔레비전용 대형 판유리 반송용 로봇 암, 인공위성용 부재 등에 사용된다.

4. 1. PAN계 탄소 섬유

폴리아크릴로나이트릴(PAN)을 원료로 사용하여 만들어지며, 높은 강도와 탄성률을 갖는 탄소 섬유이다. PAN계 탄소 섬유의 단섬유는 굵기가 5-7μm이다. 이 다수의 단섬유로 구성된 섬유 다발을 '''필라멘트'''라고 부르며, 1,000개에서 수만 개의 필라멘트 묶음을 '''토우'''라고 부른다. 이 토우가 PAN계 탄소 섬유의 제품 형태로 가장 많이 사용된다.

토우는 그 필라멘트의 개수에 따라 구분되며, 24,000개 이하를 '''레귤러 토우''' 또는 '''스몰 토우''', 40,000개 이상을 '''라지 토우'''라고 부른다. 레귤러 토우는 저밀도, 고비강도, 고비탄성률을 가지며, 항공우주, 인공위성 재료, 골프용 샤프트, 낚싯대, 테니스 라켓과 같은 스포츠·레저 용도로 많이 사용된다. 반면 라지 토우는 레귤러 토우에 비해 비교적 저렴하여, 풍력 발전기나 자동차 등의 재료 등 산업용으로 주로 사용된다.

PAN계 탄소 섬유의 2010년 전 세계 생산량은 레귤러 토우가 55,300톤, 라지 토우가 14,800톤으로 총 70,100톤으로 추정된다.[33][34][35]

4. 1. 1. PAN계 탄소 섬유 제조 방법

[[File:https://cdn.onul.works/wiki/source/1950483c63a_4abb2267.PNG|thumb|폴리아크릴로니트릴 (PAN)으로부터 탄소 섬유 합성:

# 아크릴로니트릴의 PAN으로의 중합,

# 저온 공정 중의 고리화,

# 탄화의 고온 산화 처리 (수소 제거).

이 공정 후에 질소가 제거되고 사슬이 흑연 평면으로 합쳐지는 흑연화가 시작된다.

]]

각 탄소 필라멘트는 폴리머인 폴리아크릴로니트릴 (PAN), 레이온, 또는 석유 피치로 생산된다. 이 모든 폴리머는 전구체로 알려져 있다. PAN 또는 레이온과 같은 합성 폴리머의 경우, 전구체는 먼저 화학적 및 기계적 공정을 사용하여 폴리머 분자를 초기 정렬하여 완성된 탄소 섬유의 최종 물리적 특성을 향상시키는 방식으로 방사하여 필라멘트사를 만든다. 필라멘트사 방사 시 사용되는 전구체 조성 및 기계적 공정은 제조업체에 따라 다를 수 있다. 인발 또는 방사 후, 폴리머 필라멘트사는 비탄소 원자(탄소화)를 제거하기 위해 가열하여 최종 탄소 섬유를 생산한다. 탄소 섬유 필라멘트사는 취급 품질을 개선하기 위해 추가로 처리된 다음 보빈에 감길 수 있다.[22]

일반적인 제조 방법은 방사된 PAN 필라멘트를 공기 중에서 약 300 °C로 가열하여 많은 수소 결합을 끊고 물질을 산화시키는 것이다. 산화된 PAN은 아르곤과 같은 가스의 불활성 대기가 있는 용광로에 넣고 약 2000 °C로 가열하여 물질의 흑연화를 유도하여 분자 결합 구조를 변화시킨다. 올바른 조건에서 가열하면 이 사슬이 옆으로 결합하여 (사다리꼴 폴리머) 좁은 그래핀 시트를 형성하고 결국 합쳐져 단일 기둥형 필라멘트를 형성한다. 그 결과는 일반적으로 93-95% 탄소이다. PAN 대신 피치 또는 레이온을 전구체로 사용하여 저품질 섬유를 제조할 수 있다. 탄소는 열처리 공정을 통해 고탄성률 또는 고강도 탄소로 더욱 향상될 수 있다. 1500–2000 °C 범위에서 가열된 탄소(탄화)는 가장 높은 인장 강도 (5,650 MPa)를 나타내고, 2500~3000 °C에서 가열된 탄소 섬유(흑연화)는 더 높은 탄성 계수 (531 GPa)를 나타낸다.

PAN계 탄소 섬유는 다음의 공정으로 연속적으로 제조된다.[24][33][36]

# PAN 섬유 합성: 아크릴로니트릴로부터 폴리아크릴로니트릴 섬유(PAN 섬유)를 중합한다.

# 내염화 공정: 공기 중에서 200-350 ℃로 수 시간[26] 열처리한다. 이 공정은 "불융화" "안정화"라고도 한다.

# 탄소화 공정: 질소 등의 불활성 가스 분위기 하에서 1,000-1,500℃로 가열한다.

# 흑연화 공정: 질소 등의 불활성 가스 분위기 하에서 2,000-3,000℃로 가열한다. 이 공정에서 강도는 약간 저하되지만,[37] 고탄성 탄소 섬유를 제조할 수 있다. 고탄성을 목적으로 하지 않는 범용 탄소 섬유의 제조에서는 포함되지 않는 공정이다. 흑연화 공정을 거친 탄소 섬유를 '''흑연 섬유'''라고 부르며, 범용 탄소 섬유와 구별하는 경우도 있다.

# 표면 처리 공정

# 사이징 처리 공정

4. 2. 피치계 탄소 섬유

피치계 탄소 섬유는 석유나 석탄 부산물인 피치를 원료로 사용하여 만든다. 피치계 탄소 섬유의 단섬유 굵기는 7-10µm이다. 피치계 탄소 섬유는 원료의 차이에 따라 등방성 피치계와 메조페이즈 피치계로 분류된다. 일반적으로 등방성 피치계에서는 범용 탄소 섬유가, 메조페이즈 피치계에서는 고강도, 고탄성률의 탄소 섬유가 제조된다.

등방성 피치계 탄소 섬유는 높은 유연성, 낮은 열전도성, 뛰어난 마찰 특성을 보인다. 이러한 특성으로 인해 고온로용 단열재, 자동차 브레이크 패드 및 클러치 재료에 사용된다. 메조페이즈 피치계 탄소 섬유는 고탄성률, 뛰어난 진동 감쇠 특성, 고열전도성, 낮은 열팽창률과 같은 특징을 가지며, 인쇄용, 필름용 등의 산업용 롤 부재, 박형 텔레비전용 대형 판유리 반송용 로봇 암, 인공위성용 부재 등에 사용된다.

5. 응용

탄소 섬유는 다른 재료보다 더 높은 비용을 가질 수 있으며, 이는 채택의 제한 요인 중 하나가 되어 왔다. 철강과 자동차 산업용 탄소 섬유 재료를 비교하면 탄소 섬유가 10~12배 더 비쌀 수 있다. 그러나 이 비용 프리미엄은 2000년대 초반 철강보다 35배 더 비싸다는 추정치에서 지난 10년 동안 감소했다.[13]

'''복합 재료'''

탄소 섬유는 복합 재료, 특히 탄소 섬유 또는 흑연 강화 폴리머로 알려진 재료의 종류를 보강하는 데 가장 많이 사용된다.[14] 비 폴리머 재료도 탄소 섬유의 매트릭스로 사용될 수 있다. 강화 탄소-탄소(RCC)는 탄소 섬유 강화 흑연으로 구성되며 고온 응용 분야에서 구조적으로 사용된다.[14] 탄소 섬유 복합 재료의 증가하는 사용은 갈바닉 부식 문제 때문에 다른 금속을 우선하여 항공 우주 분야에서 알루미늄을 대체하고 있다.[15][16] 하지만, 탄소 섬유가 갈바닉 부식의 위험을 제거하는 것은 아니다.[17] 금속과 접촉하면 "완벽한 갈바닉 부식 전지를 형성하며...금속은 갈바닉 부식 공격을 받게 된다"고 한다. 금속과 탄소 섬유 사이에 밀봉재를 적용하지 않는다면 말이다.[18]

또한 이 섬유는 고온 가스의 여과, 높은 표면적과 완벽한 부식 저항성을 가진 전극, 그리고 정전기 방지 마찰전기 효과 구성 요소로 사용된다. 탄소 섬유 얇은 층을 성형하면 조밀하고 콤팩트한 탄소 섬유 층이 열을 효과적으로 반사하기 때문에 폴리머 또는 열경화성 복합재의 내화성이 크게 향상된다.[14] 탄소 섬유는 아스팔트에 첨가제로 사용하여 전기 전도성 아스팔트 콘크리트를 만들 수 있다.[19] 이 복합 재료를 교통 인프라, 특히 공항 포장에 사용하면 얼음과 눈으로 인해 항공편이 취소되거나 지연되는 일부 겨울철 유지 보수 문제를 줄일 수 있다. 탄소 섬유의 복합 재료 3D 네트워크에 전류를 통과시키면 아스팔트의 표면 온도를 높이는 열 에너지를 소산시켜 그 위에 있는 얼음과 눈을 녹일 수 있다.[20]

'''섬유'''

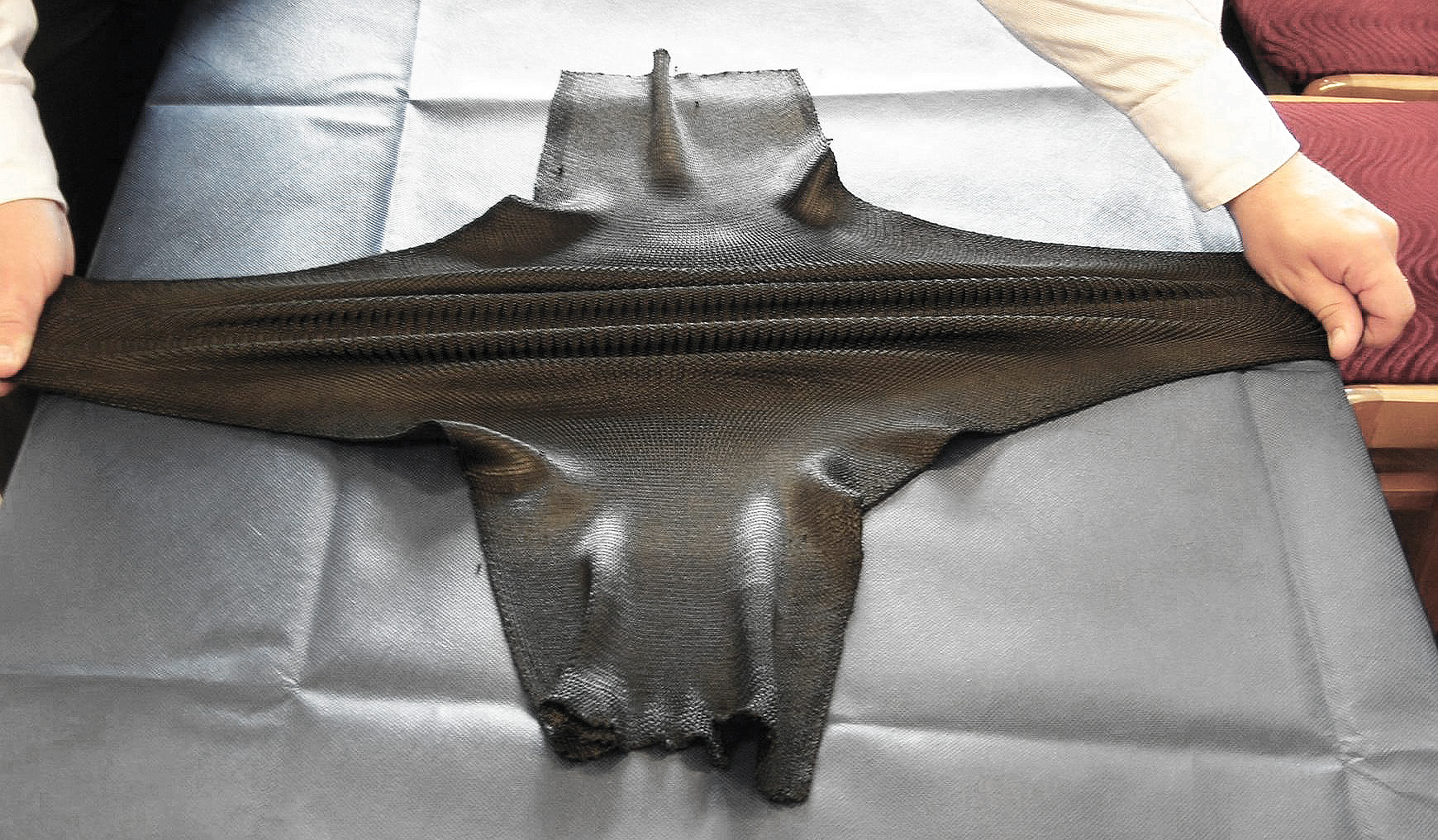

탄소 섬유의 전구체는 폴리아크릴로니트릴(PAN), 레이온, 피치이다. 탄소 섬유 필라멘트 원사는 여러 가공 기술에 사용된다. 직접적인 사용으로는 프리프레그, 필라멘트 와인딩, 풀트루전, 직조, 브레이딩 등이 있다. 탄소 섬유 원사는 선형 밀도(단위 길이당 무게, 즉 1 g/1000 m = 1 테크스) 또는 원사당 필라멘트 수(천 단위)로 평가된다. 예를 들어, 3,000 개의 탄소 섬유 필라멘트에 200 테크스는 1,000 개의 탄소 필라멘트 원사보다 3배 더 강하지만, 무게도 3배 더 나간다. 이 실은 탄소 섬유 필라멘트 직물 또는 천을 직조하는 데 사용할 수 있다. 이 직물의 외관은 일반적으로 원사의 선형 밀도와 선택된 직조 방식에 따라 달라진다. 일반적으로 사용되는 직조 유형으로는 능직, 새틴, 평직 등이 있다. 탄소 필라멘트 원사는 편직 또는 브레이딩할 수도 있다.

'''마이크로 전극'''

탄소 섬유는 탄소 섬유 마이크로 전극 제조에 사용된다.[21] 이 공정에서는 보통 직경 5–7μm의 탄소 섬유 한 가닥을 유리섬유로 감싸서 활용한다. 팁에서 모세관은 에폭시로 밀봉되고 탄소 섬유 디스크 극 전극을 제조하기 위해 연마하거나 탄소 섬유 실린더 전극을 만들기 위해 75-150μm의 길이로 절단된다. 탄소 섬유 마이크로전극은 생화학적 신호 감지를 위해 전압 전류법 또는 고속 주사 순환 전압 전류법에 사용된다.[21]

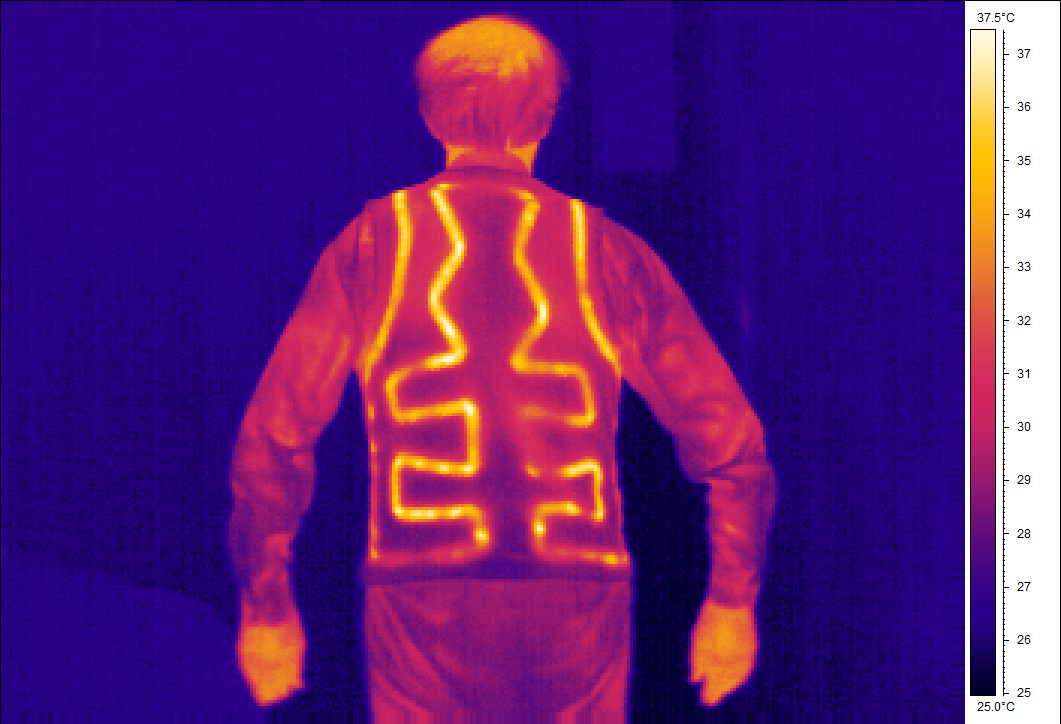

'''플렉서블 난방'''

탄소 섬유는 전도성이 뛰어나 매우 낮은 전류라도 전달할 수 있다. 대형 직물로 직조 될 때 유연성 발열체가 필요한 응용 분야에서 적외선 가열을 안정적으로 전달하는 데 사용할 수 있으며, 100℃를 넘는 온도를 쉽게 견딜 수 있는 물리적 특성을 가지고 있다. 그리고 화학적 안정성을 지니고 있어, 대부분의 직물과 재료 사이에서 상대적으로 안전하게 사용될 수 있다. DIY 발열 의류 및 담요에서 많은 예시를 볼 수 있다. 그러나, 재료 자체가 접혀서 생긴 단락으로 인해 열 발생량이 증가하여 화재가 발생할 수 있다.

5. 1. 복합 재료

탄소 섬유는 복합 재료, 특히 탄소 섬유 또는 흑연 강화 폴리머로 알려진 재료의 종류를 보강하는 데 가장 많이 사용된다.[14] 비 폴리머 재료도 탄소 섬유의 매트릭스로 사용될 수 있다. 강화 탄소-탄소(RCC)는 탄소 섬유 강화 흑연으로 구성되며 고온 응용 분야에서 구조적으로 사용된다.[14] 탄소 섬유 복합 재료의 증가하는 사용은 갈바닉 부식 문제 때문에 다른 금속을 우선하여 항공 우주 분야에서 알루미늄을 대체하고 있다.[15][16] 하지만, 탄소 섬유가 갈바닉 부식의 위험을 제거하는 것은 아니다.[17] 금속과 접촉하면 "완벽한 갈바닉 부식 전지를 형성하며...금속은 갈바닉 부식 공격을 받게 된다"고 한다. 금속과 탄소 섬유 사이에 밀봉재를 적용하지 않는다면 말이다.[18]또한 이 섬유는 고온 가스의 여과, 높은 표면적과 완벽한 부식 저항성을 가진 전극, 그리고 정전기 방지 마찰전기 효과 구성 요소로 사용된다. 탄소 섬유 얇은 층을 성형하면 조밀하고 콤팩트한 탄소 섬유 층이 열을 효과적으로 반사하기 때문에 폴리머 또는 열경화성 복합재의 내화성이 크게 향상된다.[14] 탄소 섬유는 아스팔트에 첨가제로 사용하여 전기 전도성 아스팔트 콘크리트를 만들 수 있다.[19] 이 복합 재료를 교통 인프라, 특히 공항 포장에 사용하면 얼음과 눈으로 인해 항공편이 취소되거나 지연되는 일부 겨울철 유지 보수 문제를 줄일 수 있다. 탄소 섬유의 복합 재료 3D 네트워크에 전류를 통과시키면 아스팔트의 표면 온도를 높이는 열 에너지를 소산시켜 그 위에 있는 얼음과 눈을 녹일 수 있다.[20]

5. 2. 섬유

탄소 섬유의 전구체는 폴리아크릴로니트릴(PAN), 레이온, 피치이다. 탄소 섬유 필라멘트 원사는 여러 가공 기술에 사용된다. 직접적인 사용으로는 프리프레그, 필라멘트 와인딩, 풀트루전, 직조, 브레이딩 등이 있다. 탄소 섬유 원사는 선형 밀도(단위 길이당 무게, 즉 1 g/1000 m = 1 테크스) 또는 원사당 필라멘트 수(천 단위)로 평가된다. 예를 들어, 3,000 개의 탄소 섬유 필라멘트에 200 테크스는 1,000 개의 탄소 필라멘트 원사보다 3배 더 강하지만, 무게도 3배 더 나간다. 이 실은 탄소 섬유 필라멘트 직물 또는 천을 직조하는 데 사용할 수 있다. 이 직물의 외관은 일반적으로 원사의 선형 밀도와 선택된 직조 방식에 따라 달라진다. 일반적으로 사용되는 직조 유형으로는 능직, 새틴, 평직 등이 있다. 탄소 필라멘트 원사는 편직 또는 브레이딩할 수도 있다.5. 3. 마이크로 전극

탄소 섬유는 탄소 섬유 마이크로 전극 제조에 사용된다.[21] 이 공정에서는 보통 직경 5–7μm의 탄소 섬유 한 가닥을 유리섬유로 감싸서 활용한다. 팁에서 모세관은 에폭시로 밀봉되고 탄소 섬유 디스크 극 전극을 제조하기 위해 연마하거나 탄소 섬유 실린더 전극을 만들기 위해 75-150μm의 길이로 절단된다. 탄소 섬유 마이크로전극은 생화학적 신호 감지를 위해 전압 전류법 또는 고속 주사 순환 전압 전류법에 사용된다.[21]5. 4. 플렉서블 난방

탄소 섬유는 전도성이 뛰어나 매우 낮은 전류라도 전달할 수 있다. 대형 직물로 직조 될 때 유연성 발열체가 필요한 응용 분야에서 적외선 가열을 안정적으로 전달하는 데 사용할 수 있으며, 100℃를 넘는 온도를 쉽게 견딜 수 있는 물리적 특성을 가지고 있다. 그리고 화학적 안정성을 지니고 있어, 대부분의 직물과 재료 사이에서 상대적으로 안전하게 사용될 수 있다. DIY 발열 의류 및 담요에서 많은 예시를 볼 수 있다. 그러나, 재료 자체가 접혀서 생긴 단락으로 인해 열 발생량이 증가하여 화재가 발생할 수 있다.6. 산업 안전 보건

탄소 섬유의 일종인 특정 다층 탄소 나노 튜브는 '산업 안전 보건법 제28조 제3항의 규정에 따라 후생노동대신이 정하는 화학 물질에 의한 건강 장애를 방지하기 위한 지침', 이른바 '발암성 지침'의 대상 물질에 추가되었다(기발 0331 제26호[39]). 이와 관련하여 2009년 3월 31일 후생 후생노동성 노동기준국장으로부터 개정판 통달 '나노 물질에 대한 노출 방지 등을 위한 예방적 대응에 대해'(기발 331013호[40])가 발표되었다. 유럽에서는 자동차 등에 사용되는 두께 3-5 µm(나노 물질이 아님)의 탄소 섬유에 관해서도 폐암의 위험이 지적되고 있다.

탄소 섬유 가공 시 발생하는 분진은 건강에 해로울 수 있으므로, 방진 마스크, 보호 안경, 집진기 등 적절한 보호 장비를 착용해야 한다.[39][40]

7. 주요 제조사

탄소 섬유는 일본에서 개발된 기술이며, 현재에도 세계 시장에서 일본 기업 제품의 점유율이 높다.

- PAN계 메이커

- * 도레이

- * 데이진: 2018년 4월에 자회사인 도호 테낙스를 흡수 합병하여 참여.

- * 미쓰비시 케미컬

- * 헥셀

- * 사이텍(솔베이)

- * SGL 카본

- 피치계 메이커

- * 미쓰비시 케미컬

- * 구레하

- * 오사카 가스 케미컬

- * 일본 그래파이트 파이버

7. 1. PAN계 제조사

탄소 섬유는 일본에서 개발된 기술이며, 현재에도 세계 시장에서 일본 기업 제품의 점유율이 높다.PAN계 제조사는 다음과 같다.

- 도레이

- 데이진: 2018년 4월에 자회사인 도호 테낙스를 흡수 합병하여 참여.

- 미쓰비시 케미컬

- 헥셀

- 사이텍(솔베이)

- SGL 카본

7. 2. 피치계 제조사

탄소 섬유는 일본에서 개발된 기술이며, 현재에도 세계 시장에서 일본 기업 제품의 점유율이 높다.- 피치계 메이커

- * 미쓰비시 케미컬

- * 구레하

- * 오사카 가스 케미컬

- * 일본 그래파이트 파이버

참조

[1]

논문

Electromagnetic Shielding Capabilities of Metal Matrix Composites

https://www.scienced[...]

Elsevier

2022-02-14

[2]

논문

Carbon Fibres: Production, Properties and Potential Use

https://www.material[...]

2021-07-25

[3]

웹사이트

What is the Carbon Fiber Plate in Shoes? Let's Make It All Clear Here!

https://www.clarco.c[...]

clarco.com

2022-11-19

[4]

논문

Application of Ultrasonic C-Scan Techniques for Tracing Defects in Laminated Composite Materials

https://www.sv-jme.e[...]

2023-02-21

[5]

논문

Carbon Fiber Electronic Interconnects

https://drum.lib.umd[...]

2017-03-02

[6]

웹사이트

High Performance Carbon Fibers

http://www.acs.org/c[...]

American Chemical Society

2014-04-26

[7]

웹사이트

The Gifted Men Who Worked for Edison

http://www.nps.gov/e[...]

National Park Service

2014-12-01

[8]

특허

Filamentary graphite and method for producing the same

[9]

논문

Stand Points

http://www.flightglo[...]

2014-08-14

[10]

웹사이트

Rolls-Royce - Graces Guide

https://www.gracesgu[...]

2020-09-22

[11]

특허

Balanced ultra-high modulus and high tensile strength carbon fibers

[12]

논문

The impact resistance of composite materials – a review

[13]

뉴스

Price keeping carbon fiber from mass adoption - Plastics News

https://web.archive.[...]

Crain Communications, Inc.

2017-05-25

[14]

논문

Improved fire retardancy of thermoset composites modified with carbon nanofibers

[15]

잡지

Design for Corrosion

http://www.boeing.co[...]

Boeing

2018-05-07

[16]

잡지

Metallics Make Comeback With Manufacturing Advances

http://www.aviationw[...]

2013-05-06

[17]

잡지

Design for Corrosion

http://www.boeing.co[...]

Boeing

2018-05-07

[18]

잡지

Galvanic activity of carbon fiber reinforced polymers and electrochemical behavior of carbon fiber

https://www.scienced[...]

Elsevier B.V.

2023-01-22

[19]

논문

Effect of Carbon-Fiber Properties on Volumetrics and Ohmic Heating of Electrically Conductive Asphalt Concrete

2019-06

[20]

논문

Electrically conductive asphalt concrete: An alternative for automating the winter maintenance operations of transportation infrastructure

https://lib.dr.iasta[...]

2019-09-15

[21]

논문

Fabrication of Amperometric Electrodes

2009-05-04

[22]

웹사이트

How is Carbon Fiber Made?

http://www.zoltek.co[...]

Zoltek

2017-08-10

[23]

웹사이트

JIS L 0204-2 繊維用語(原料部門)-第2部:化学繊維

https://www.jisc.go.[...]

[24]

웹사이트

三菱化学グループのプラスチック、トピックス「CFRP(炭素繊維強化プラスチック)-PAN系とピッチ系-」

http://www.plastics-[...]

2011-10-17

[25]

웹사이트

炭素繊維とは そもそも炭素繊維って?

http://www.torayca.c[...]

2011-10-18

[26]

웹사이트

「カーボンファイバーってなんでこんなに高価なの?」

http://www.gizmodo.j[...]

2011-10-18

[27]

뉴스

炭素繊維リサイクル最前線

https://mainichi.jp/[...]

毎日新聞

2022-10-30

[28]

서적

誰が本当の発明者か 発明をめぐる栄光と挫折の物語

講談社

2006-08

[29]

웹사이트

立林 康巨「PAN系炭素繊維の現状と将来」炭素繊維協会第23回複合材料セミナー資料

http://www.carbonfib[...]

2011-10-17

[30]

웹사이트

「PAN系各社の炭素繊維開発の歴史」

http://www.carbonfib[...]

2011-10-18

[31]

문서

特許出願

[32]

웹사이트

深川 敏弘「ピッチ系炭素繊維の現状と将来」

http://www.carbonfib[...]

2011-10-18

[33]

웹사이트

「航空機材料としての炭素繊維適用の動向について」

http://www.iadf.or.j[...]

2011-10-18

[34]

웹사이트

FAQ

http://www.carbonfib[...]

2011-10-18

[35]

웹사이트

河村 雅彦「PAN系炭素繊維の現状と将来」

http://www.carbonfib[...]

2011-10-18

[36]

웹사이트

炭素繊維事業「炭素繊維とは」

http://www.tohotenax[...]

東邦テナックス

2011-10-17

[37]

간행물

炭素繊維の製法、構造及び性質

http://www.ostec.or.[...]

(財)大阪科学技術センター付属ニューマテリアルセンター

2005-04

[38]

웹사이트

よくある質問FAQ

http://www.tohotenax[...]

東邦テナックス 炭素繊維事業

2011-10-18

[39]

간행물

「労働安全衛生法第28条第3項の規定に基づき厚生労働大臣が定める化学物質による健康障害を防止するための指針」について

https://www.mhlw.go.[...]

厚生労働省労働基準局長

2028-03-31

[40]

간행물

○ナノマテリアルに対するばく露防止等のための予防的対応について

https://www.mhlw.go.[...]

厚生労働省労働基準局長

2021-03-31

관련 사건 타임라인

( 최근 20개의 뉴스만 표기 됩니다. )

김정은, 방중 전 '신형 ICBM' 개발 시사…ICBM 연구소 방문

김정은 오늘 새벽 중국 도착…방중 전 ICBM 연구소 방문

한양대, 브라질 엠브레어(EMBRAER)와 항공우주 복합재료 기술 산학협력 연구 계약 체결

조현상 부회장 “기술 혁명으로 더 큰 역사 만들자”

"파운딩 스피릿품고 더 큰 역사"

‘창립 1주년’ HS효성…조현상 “더 큰 역사를 만들어가자”

HS효성, 배당 가능 이익 급증 소식에 상한가 [특징주]

‘화학업계 최장수 CEO’···52년 몸담은 이영관 도레이첨단소재 회장 퇴임

[단독] “1조원 넘을수도”...빅딜 예고하며 흥행 대성공 ‘HS효성첨단소재 인수전’

HS효성 '타이어 소재' 매각작업 순항

“방치된 목재로 수소 생산” 강원·전남 새 규제자유특구 지정

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com