표면 실장 기술

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

표면 실장 기술(SMT)은 1960년대에 개발되어 1980년대 후반부터 널리 사용된 전자 부품 실장 기술이다. 이 기술은 부품을 인쇄 회로 기판(PCB) 표면에 직접 납땜하여 회로 밀도를 높이고 소형화를 가능하게 한다. SMT는 자동화에 적합하여 생산 속도를 높이지만, 수동 작업이나 소규모 생산에는 스루홀 실장이 더 적합할 수 있다. 조립 과정은 땜납풀 도포, 부품 배치, 리플로우 납땜, 세척, 검사 및 수정을 거치며, 다양한 패키지 형태와 부품 식별 방식을 가진다. SMT는 부품 소형화, 양면 실장 가능, 자동 정렬 등의 장점을 가지지만, 초기 비용과 수동 작업의 어려움, 부품 수리의 까다로움 등의 단점도 존재한다.

더 읽어볼만한 페이지

- 칩 패키지 - 스루홀 기술

스루홀 기술은 인쇄회로기판의 구멍에 전자 부품을 삽입하여 납땜하는 실장 방식으로, 기계적 결합력이 높지만 생산 비용이 높아 SMT 기술로 대체되었으나, 특정 분야에서 여전히 사용되며 자동화 기술을 통해 발전을 모색하고 있다. - 칩 패키지 - 이중 직렬 패키지

이중 직렬 패키지(DIP)는 집적 회로(IC)를 위한 전자 부품 패키징 방식으로, 핀이 두 줄로 배열되어 있으며 브레드보드 사용에 용이했으나 표면 실장 기술 발달로 사용 빈도가 감소했다. - 전자공학 제조 - 납땜

납땜은 땜납을 사용하여 금속을 접합하는 기술로, 전자제품 조립, 배관, 보석 세공 등 다양한 분야에서 활용되며, 재료의 납땜성, 땜납 종류, 가열 방식, 플럭스 사용 등 여러 요인이 성공에 영향을 미친다. - 전자공학 제조 - 스루홀 기술

스루홀 기술은 인쇄회로기판의 구멍에 전자 부품을 삽입하여 납땜하는 실장 방식으로, 기계적 결합력이 높지만 생산 비용이 높아 SMT 기술로 대체되었으나, 특정 분야에서 여전히 사용되며 자동화 기술을 통해 발전을 모색하고 있다. - 회로 설계 - 허니웰

허니웰은 1885년 설립된 기업으로, 항공우주, 빌딩 자동화, 안전 및 생산성 솔루션, 성능 소재 및 기술 분야에서 사업을 영위하며, 군사 기술 개발 및 펜탁스 카메라 수입업체로 활동했고, 환경 문제 관련 비판을 받기도 한다. - 회로 설계 - 회로도

회로도는 전기 또는 전자 회로의 구성 요소와 연결을 기호와 선으로 나타낸 도식적 표현으로, 표준화된 기호와 규칙을 따르며 전자 제품 설계 및 교육에 필수적인 도구이지만 표기법 통일은 아직 완벽하지 않다.

| 표면 실장 기술 | |

|---|---|

| 표면 실장 기술 | |

| |

| 유형 | 전자 부품 조립 기술 |

| 사용 분야 | 인쇄 회로 기판에 전자 부품을 직접 실장하는 기술 |

| 영문명 | Surface Mount Technology (SMT) |

| 다른 이름 | 표면 실장 기술, 표면 실장 |

| 기술 개요 | |

| 설명 | 인쇄 회로 기판(PCB)에 전자 부품을 직접 부착하는 기술 |

| 부품 유형 | 표면 실장 부품 (SMD) 사용 |

| 부착 방식 | 리드선이 없는 부품을 기판 표면에 직접 납땜하여 부착 |

| 장점 | |

| 고밀도 실장 | 부품 크기 축소 및 고밀도 실장 가능 |

| 소형화 | 전자 제품의 소형화 및 경량화에 기여 |

| 자동화 용이 | 자동화된 생산 라인 구축 및 대량 생산 용이 |

| 성능 향상 | 고주파 회로 설계 및 성능 향상에 유리 |

| 단점 | |

| 수리 어려움 | 부품 크기가 작아 수리 및 교체가 어려움 |

| 초기 투자 비용 | 생산 설비 구축에 초기 투자 비용이 높음 |

| 부품 손상 위험 | 부품 취급 시 손상 위험이 있음 |

| 역사 | |

| 개발 시기 | 1960년대에 처음 개발됨 |

| 상용화 시기 | 1980년대에 본격적으로 상용화됨 |

| 발전 과정 | 초기에는 군사 및 항공우주 분야에 사용되었으나, 이후 일반 전자 제품으로 확산됨 |

| 제조 공정 | |

| 스크린 인쇄 | 솔더 페이스트를 PCB에 인쇄 |

| 부품 실장 | 표면 실장 부품을 PCB에 배치 |

| 리플로 납땜 | 솔더 페이스트를 녹여 부품을 고정 |

| 검사 | 조립된 PCB의 품질을 검사 |

| 부품 | |

| 저항기 | 칩 형태의 소형 저항기 사용 |

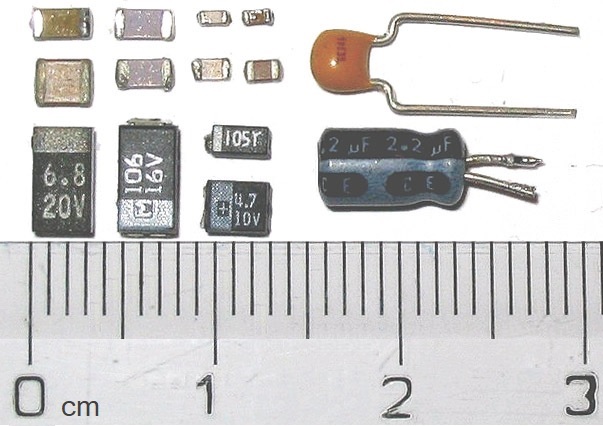

| 커패시터 | 칩 형태의 소형 커패시터 사용 |

| 인덕터 | 칩 형태의 소형 인덕터 사용 |

| 트랜지스터 | 소형 트랜지스터 패키지 사용 |

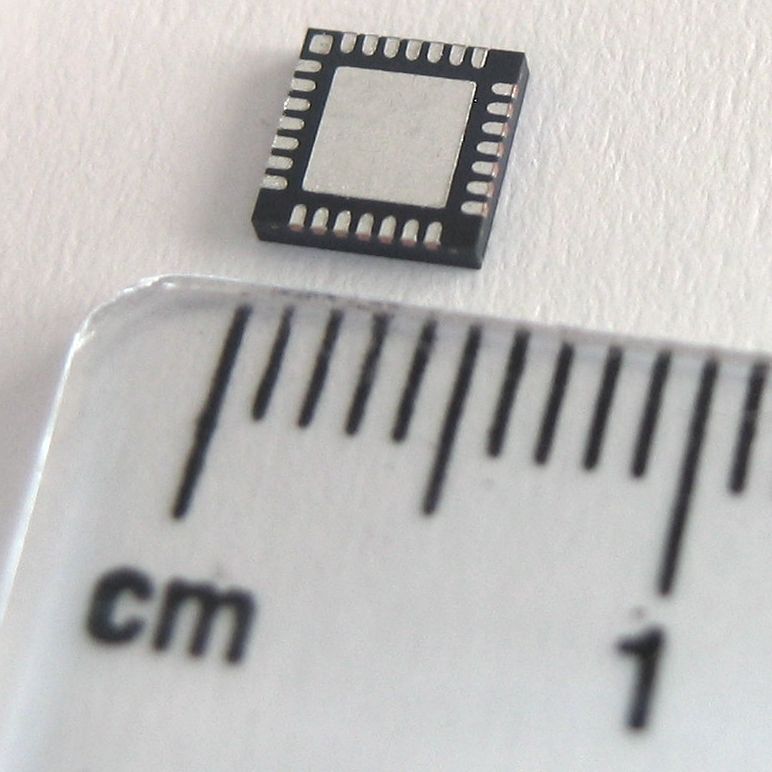

| 집적 회로 | 다양한 형태의 집적 회로 패키지 사용 |

| 활용 분야 | |

| 컴퓨터 | 메인보드, 그래픽 카드, 메모리 모듈 등 |

| 통신 장비 | 휴대폰, 무선 통신 모듈 등 |

| 가전제품 | 텔레비전, 세탁기, 냉장고 등 |

| 자동차 | 자동차 전자 장치 |

| 산업 장비 | 산업 자동화 장비 |

| 관련 표준 | |

| IPC 표준 | 인쇄 회로 기판 및 전자 부품 조립 관련 국제 표준 |

2. 역사

1960년대에 개발되었고 1980년대 후반부터 널리 사용되었다. 표면 실장 기술에서 가장 큰 업적을 남긴 기업은 IBM이다. 부품은 인쇄 회로 기판의 표면에 직접 납땜할 수 있도록 작은 금속핀을 지니도록 기계적으로 다시 설계되었다. 부품은 무척 작아졌고 기판 양면의 부품 배치는 스루홀 실장보다 더 많은 부품을 실장할 수 있게 되어서, 높은 수준의 회로설계를 가능하게 했다. 경우에 따라서 땜납만으로 부품을 기판에 고정하고, 기판의 아래면이나 "두 번째" 면에 있는 부품은 잘 접착된 한곳을 임시적으로 고정시키기도 한다.[4]

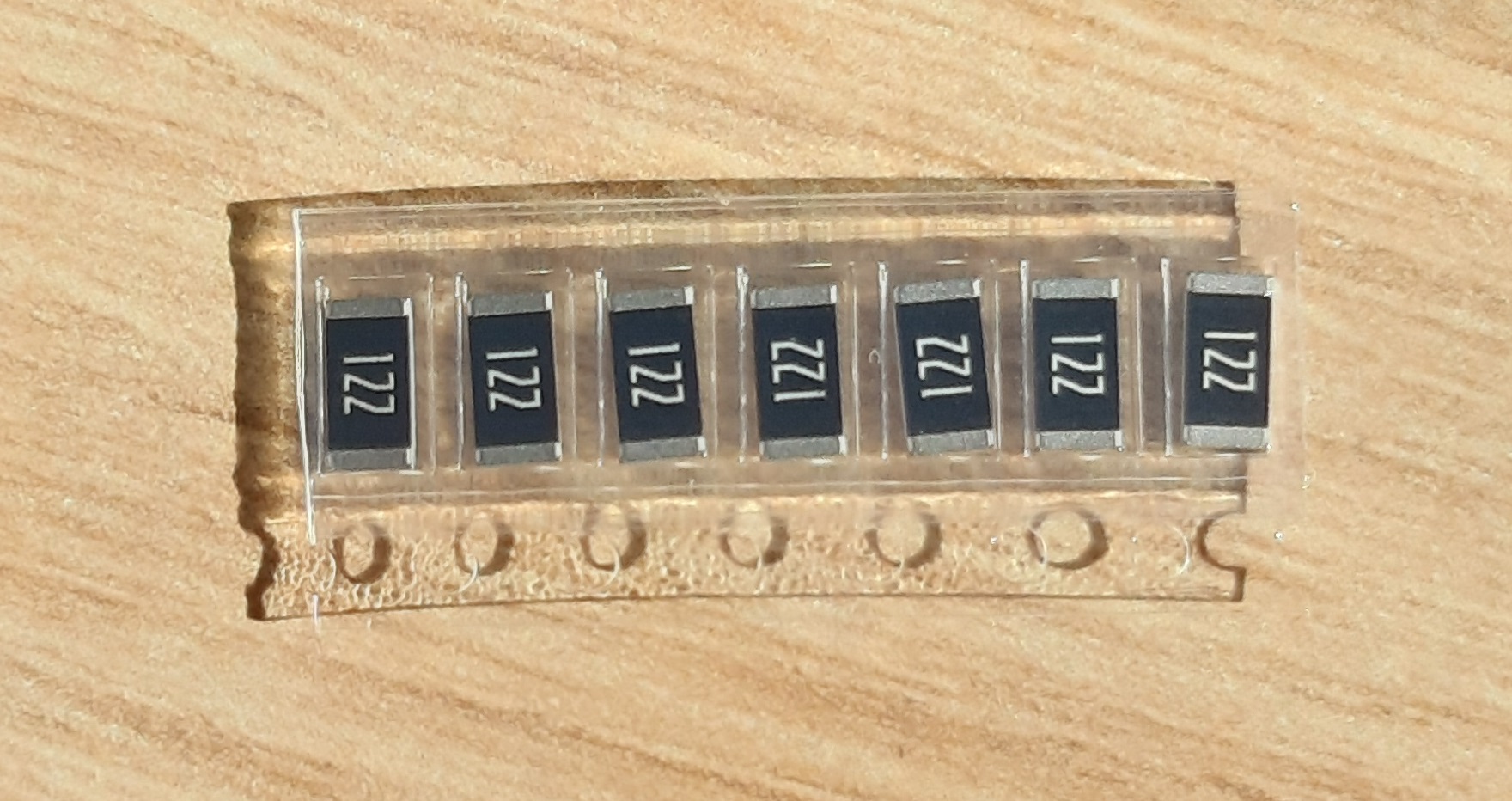

부품은 평평한 인쇄 회로 기판에 배치된다. 일반적으로 부품의 주석 핀은 구멍이 없고 은이나 금도금된 구리 패드인 ''납땜 패드''에 위치한다. 끈적거리는 융제와 땜납 가루를 섞은 땜납풀은 최초에 스테인레스강 틀판을 사용하여 기판의 모든 납땜 패드에 공급된다. 만약 부품이 반대면에 부착되어 있으면, 수치 제어 장비는 적은 양의 접착 용액점을 반대면 부품의 모든 위치에 칠한다. 그러면 집어서 배치하는 장비는 컨베이어 벨트에서 제공되는 부품을 기판에 배치하는 작업을 한다. 일반적으로 작은 표면 실장 소자는 종이테입이나 플라스틱테입에 부착된 상태로 릴에 감겨서 제공된다. 수치 제어로 집어서 배치하는 장비는 릴이나 튜브에서 부품을 떼어서 인쇄 회로 기판에 배치시킨다. 두 번째면 부품은 최초에 배치하고, 접착점은 낮은 가열기나 자외선 방사 기구로 빠르게 처리한다. 기판은 빠르게 움직이고 첫 번째면 부품은 추가적인 수치 제어 장비가 배치한다.[7]

표면 실장 기술(SMT)은 스루홀 기술에 비해 여러 장점을 가지지만, 몇 가지 단점도 존재한다.

일반적으로 표면 실장 소자는 물리적으로 작게 제조하기 때문에 가볍다. 자동화된 고온 표면 실장 부착은 노동비용을 감소시키고 양품의 비율을 크게 증가시킨다. 표면 실장 소자는 동일한 스루홀 부품을 사용한 기판의 크기와 무게를 1/4에서 1/10까지 줄일 수 있고 비용은 1/2에서 1/4까지 감소시킬 수 있다.[5] 1986년까지 표면 실장 부품은 시장의 10%를 차지하는 데 그쳤지만, 빠르게 인기를 얻고 있었다. 1990년대 후반까지 대부분의 첨단 전자 인쇄 회로 기판 조립품은 표면 실장 소자(SMD)가 주를 이루었다.

이 기술의 많은 선구적인 작업은 IBM에서 수행되었다. IBM이 1960년 소형 컴퓨터에서 처음으로 시연한 설계 방식은 나중에 모든 새턴 IB 및 새턴 V 발사체를 유도하는 발사체 디지털 컴퓨터(Saturn Launch Vehicle Digital Computer)의 계기 장치(Saturn V Instrument Unit)에 적용되었다.[6] 대개 납땜의 표면 장력만으로도 부품을 기판에 고정하기에 충분하다. 드물게 기판의 바닥면이나 "뒷면"에 있는 부품은 리플로 오븐에서 부품이 떨어지는 것을 방지하기 위해 접착제로 고정될 수 있다.

3. 조립 기술

기판은 리플로우 납땜 오븐으로 운반된다. 처음에는 살짝 가열하는 구역에 들어가고, 기판과 모든 부품의 온도는 점차 균일하게 상승한다. 리플로우 납땜 오븐은 납땜한 이후에 조립된 기판을 냉각시킬때 온도 스트레스를 최소로 줄여주는 역할을 한다. 기판이 들어간 구역의 온도는 땜납풀에 있는 땜납 가루가 녹을 수 있도록 충분히 상승하여, 부품핀을 인쇄 회로 기판의 패드에 결합시킨다. 녹은 땜납의 표면 장력은 적절한 곳에 부품이 위치하도록 한다. 즉, 땜납 패드 평면이 정확하게 설계되었다면 표면 장력은 부품을 정확한 패드에 자동으로 정렬시킨다. 리플로우 납땜은 다양한 기술이 있다. 그중에 적외선 램프를 사용하는 방법이 있으며, 적외선 램프를 사용한 리플로우 땜납 기술은 적외선 리플로우라고 불린다. 또다른 방법으로 뜨거운 가스를 사용하는 방법이 있다. 한때 특별한 플루오르화탄소 액체를 기상 리플로우 방법을 사용하여 높은 끓는점까지 가열시키는 방법도 있었으나, 환경적인 문제로 인하여 기상 리플로우 방법은 인기가 떨어지고 있다. 오늘날, 리플로우 납땜은 대류 오븐에 질소 가스나 농축된 질소 가스를 사용한 방법이 더 일반적으로 사용된다. 각각의 방법은 장점과 단점이 있다. 적외선 리플로우 방법을 사용할 경우에, 기판 설계자는 반드시 작은 부품이 큰 부품의 그림자에 가려지지 않도록 기판을 설계해야 한다. 만약 설계자가 기상 리플로우나 대류 납땜 방법을 알고 있어서 이런 방법으로 제품을 생산하면, 부품 배치는 덜 제한된다. 명확히 불규칙적이거나 열에 민감한 부품의 리플로우 납땜은 수작업으로 부착하여 납땜되거나, 초점을 맞추는 적외선 빔 (focused infrared beam) 장비를 사용하여 큰 기판을 자동으로 납땜할 수 있다.

납땜이 끝난후에, 기판은 근접한 부품 핀끼리 단락을 발생시킬 수 있는 융제와 땜납 가루 잔여물을 제거하도록 세척한다. 송진 융제는 플루오르화탄소 솔벤트, 높은 인화점 탄화수소나 오렌지 껍질에서 유래된 리모넨으로 제거할 수 있다. 수성 융제는 중성수와 세제를 공기 분사하여 잔여물을 빠르게 제거할 수 있다. 미학이 중요하지 않고 융제가 인쇄 회로 기판을 단락시키거나 부식시키지 않을 경우에, 융제 잔여물은 세척되지 않은 채로 기판에 남겨질 경우도 있다. 왜냐하면 기판 세척과 폐기물 제거의 비용을 줄일 수 있기 때문이다.[8] IPC – 전자 산업 연결 협회에서 작성한 표준과 같이 특정 제조 표준은 철저하게 깨끗한 기판을 보장하기 위해 사용된 솔더 플럭스 유형에 관계없이 세척을 요구한다. 적절한 세척은 모든 솔더 플럭스와 육안으로 보이지 않는 먼지 및 기타 오염 물질을 제거한다. IPC에 따르면 무세척 또는 기타 납땜 공정은 "이러한 잔류물이 무해한 것으로 확인 및 기록된 경우" 허용되는 "흰색 잔류물"을 남길 수 있다.[10] 그러나 IPC 표준을 준수하는 업체는 기판 상태에 대한 협회 규칙을 준수해야 하지만 모든 제조 시설이 IPC 표준을 적용하는 것은 아니며, 그렇게 할 필요도 없다. 또한 저가형 전자 제품과 같은 일부 응용 분야에서는 이러한 엄격한 제조 방법이 비용과 시간 측면에서 과도하다.

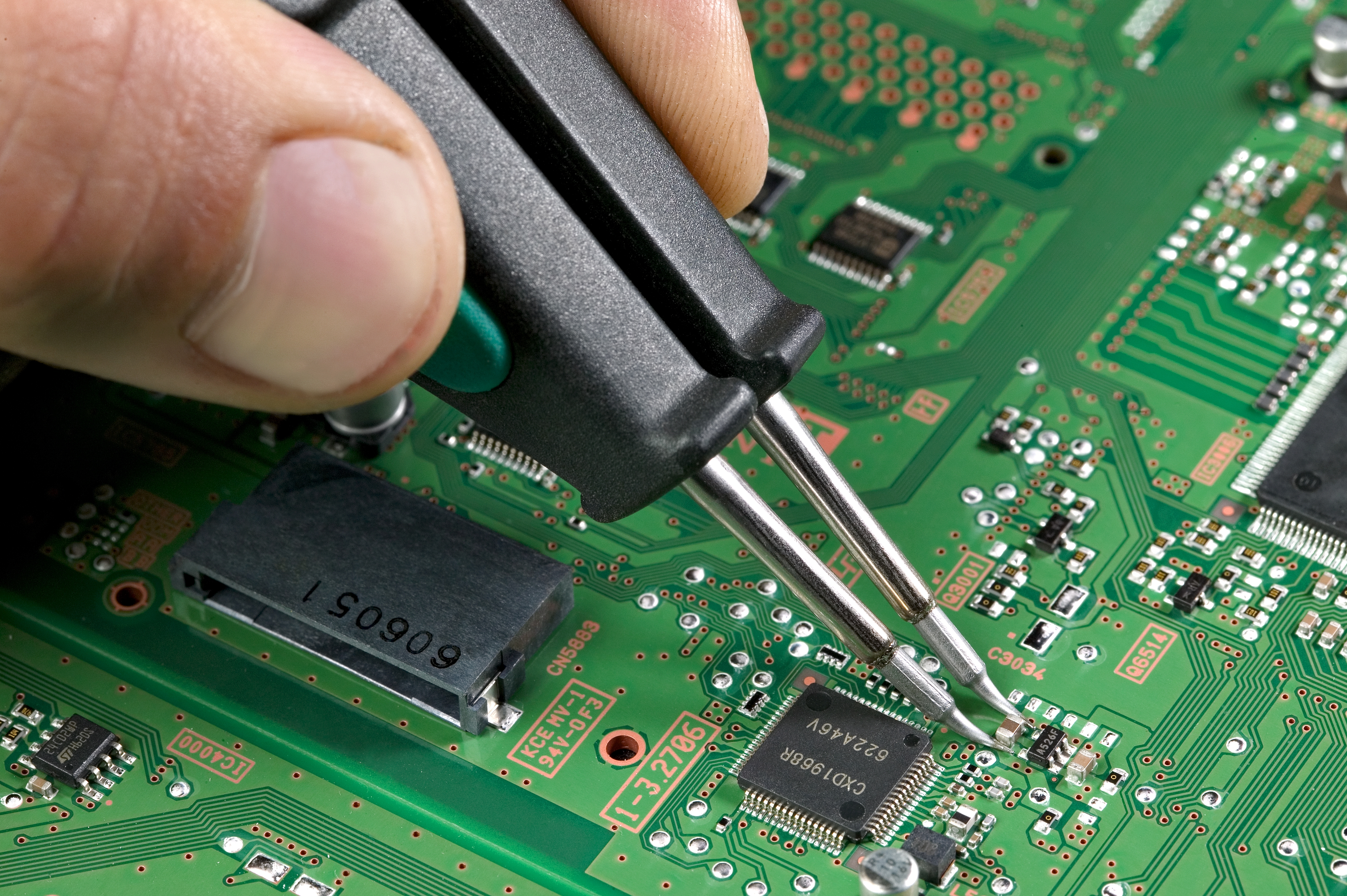

마지막으로, 기판은 광학적으로 빠지거나 잘못 배치된 부품이 없는지 납땜이 잘 됐는지를 검사한다.[11][12] 필요할 경우에, 잘못된 인쇄 회로 기판은 재납땜 사업장으로 보내지고 수작업 기술자는 문제점을 찾아서 고친다. 고친 기판은 다시 검사 사업장으로 보내져서 잘 작동하는지 검사한다.

자동 광학 검사(AOI) 시스템은 PCB 제조에서 일반적으로 사용된다. 이 기술은 공정 개선과 품질 향상에 매우 효율적인 것으로 입증되었다.[13]

4. 장점 및 단점

장점으로는 부품의 소형화, 자동화 생산의 용이성, 고밀도 실장, 향상된 전기적 성능, 그리고 비용 절감 등이 있다.

단점으로는 초기 설비 투자 비용이 높고, 수작업 수리가 어려우며, 일부 부품의 경우 기계적/열적 스트레스에 취약하다는 점 등이 있다. 또한, 부품 식별이 어렵고, 브레드보드를 이용한 프로토타이핑 과정이 복잡하다는 문제도 있다.

4. 1. 장점

표면 실장 기술은 기존의 스루홀 기술과 비교하여 다음과 같은 주요 장점을 가진다.[14][15]

4. 2. 단점

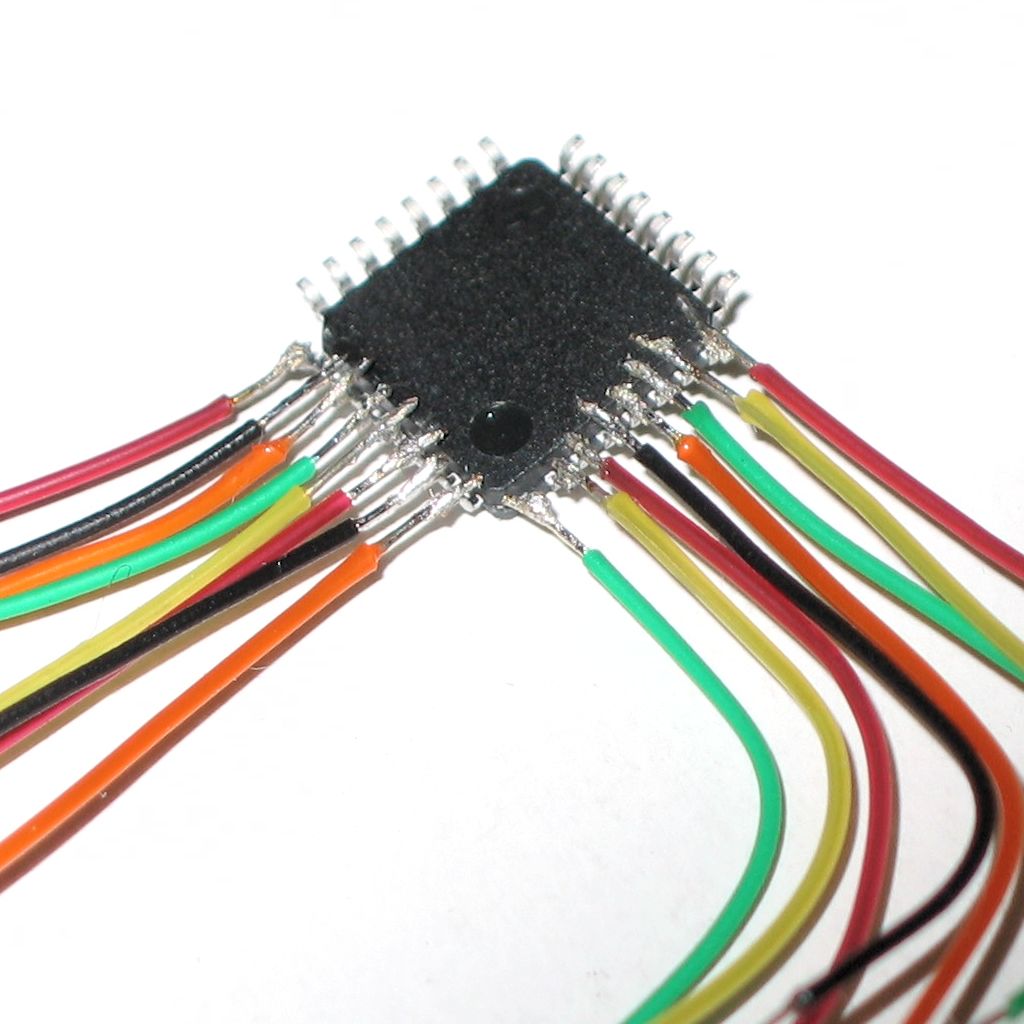

표면 실장 기술(SMT)은 스루홀 기판보다 정교한 기술이 필요하므로, 제품 생산 초기 비용이 비싸고 설정 시간이 오래 걸린다. 표면 실장 소자(SMD)는 크기와 핀 간격이 매우 작아 수작업이 어렵기 때문에 부품 수리가 어렵다.[17]

반복적인 기계적 스트레스를 받는 부품(자주 연결 및 분리되는 외부 장치와 인터페이스하는 커넥터 등)에는 SMT가 유일한 부착 방법으로 적합하지 않을 수 있다. SMD의 솔더 접합부는 열 사이클링을 거치는 몰딩 화합물에 의해 손상될 수 있다.

SMD는 크기가 작고 리드 간격이 좁아 수동 프로토타입 조립이나 부품 수준의 수리가 더 어렵고, 숙련된 작업자와 더 비싼 도구가 필요하다.[17] 핀셋이 필요할 정도로 작은 SMT 부품을 다루는 것은 어려울 수 있다. 관통형 부품과 달리 SMD는 납땜 인두의 접촉으로 쉽게 제자리에서 움직인다. 숙련되지 않은 경우, 수동으로 부품을 납땜하거나 제거할 때 인접한 SMT 부품의 솔더를 실수로 리플로우하여 의도치 않게 위치가 변경되기 쉽다.

많은 유형의 SMT 부품 패키지는 회로를 수정하고 고장난 부품을 쉽게 교체할 수 있도록 하는 소켓에 설치할 수 없다. SMD는 플러그인 브레드보드와 직접 사용할 수 없으므로 모든 프로토타입에 맞춤형 PCB가 필요하거나 핀 리드형 캐리어에 SMD를 장착해야 한다. 특정 SMD 부품을 중심으로 프로토타이핑하려면 저렴한 브레이크아웃 보드를 사용할 수 있다. 또한 스트립보드 스타일의 프로토보드를 사용할 수 있으며, 일부에는 표준 크기의 SMD 부품용 패드가 포함되어 있다. 프로토타이핑을 위해 "데드 버그" 브레드보딩을 사용할 수 있다.[18]

SMT의 솔더 접합부 치수는 초미세 피치 기술이 발전함에 따라 빠르게 작아진다. 각 접합부에 허용되는 솔더의 양이 줄어들수록 솔더 접합부의 신뢰성이 더욱 중요해진다. 보이드는 특히 SMT 애플리케이션에서 솔더 페이스트를 리플로우할 때 솔더 접합부와 관련된 일반적인 결함이다. 보이드가 존재하면 접합 강도가 저하되어 결국 접합부 고장으로 이어질 수 있다.[19][20]

일반적으로 SMD는 동등한 관통형 부품보다 작아 마킹할 표면적이 적기 때문에, 표시된 부품 ID 코드 또는 부품 값이 더 불분명하고 작아서 종종 확대경이 필요하다. 이는 프로토타이핑, 수리, 재작업, 역설계 및 생산 설정에 단점이 된다.

5. 불량 부품 재작업

불량 표면 실장 부품은 재작업 시스템을 사용하여 고칠 수 있다. 일반적으로 재작업 과정은 기술자나 재작업 장비가 아래와 같은 단계를 거쳐 오류를 찾아서 고친다.

- 땜납을 녹여서 부품을 제거한다.

- 잔류 땜납을 제거한다.

- 인쇄 회로 기판에 땜납풀을 인쇄한다.

- 새로운 부품을 배치하여 재부착한다.

인쇄 회로 기판을 고치기 위해서는 동일한 부품이 수백 개에서 수천 개가 필요할 수도 있다. 조립으로 인한 오류는 공정 중에 발견할 수 있다. 그러나 부품 불량으로 발생하는 재작업은 발견이 늦어질 수 있고, 심지어 실사용자가 오류를 경험하기 전까지 제조사가 발견하지 못하기도 한다. 재작업은 고가치 제품의 리비전이나 펌웨어 변경을 통해 낡은 제품을 새롭게 하는 리엔지니어링에도 사용될 수 있다. 이러한 작업은 제품의 부품을 수리/교체하도록 특별히 설계된 재작업 과정이 필요하다.

공융점 땜납은 소형 재작업에 사용되기도 한다.

불량 표면 실장 부품은 납땜 인두(일부 연결에 사용) 또는 비접촉식 재작업 시스템을 사용하여 수리할 수 있다. 대부분의 경우 재작업 시스템이 더 나은 선택인데, 납땜 인두를 사용한 SMD 작업은 상당한 기술이 필요하며 항상 가능한 것은 아니기 때문이다.

재작업은 일반적으로 사람이나 기계에 의한 오류를 수정하며 다음 단계를 포함한다.

- 납땜을 녹이고 부품을 제거한다.

- 잔류 납땜을 제거한다(일부 부품에는 필요하지 않을 수 있음).

- PCB에 납땜 페이스트를 직접, 분배 또는 딥핑 방식으로 인쇄한다.

- 새 부품을 배치하고 리플로우한다.

동일한 부품을 수백 개 또는 수천 개 수리해야 할 수도 있다. 조립으로 인한 오류는 공정 중에 종종 발견된다. 그러나 부품 고장은 늦게 발견되어 제조된 장치의 최종 사용자가 경험할 때까지 알아차리지 못하는 경우도 있어, 완전히 새로운 수준의 재작업이 발생하기도 한다. 재작업은 단일 펌웨어 기반 부품 변경을 위해 수정이나 재설계가 필요한 고가치 제품에도 사용될 수 있다. 대량 재작업은 그 목적을 위해 설계된 작업이 필요하다.

비접촉식 납땜/납땜 제거 방법에는 크게 적외선 납땜과 고온 가스 납땜 두 가지가 있다.[21]

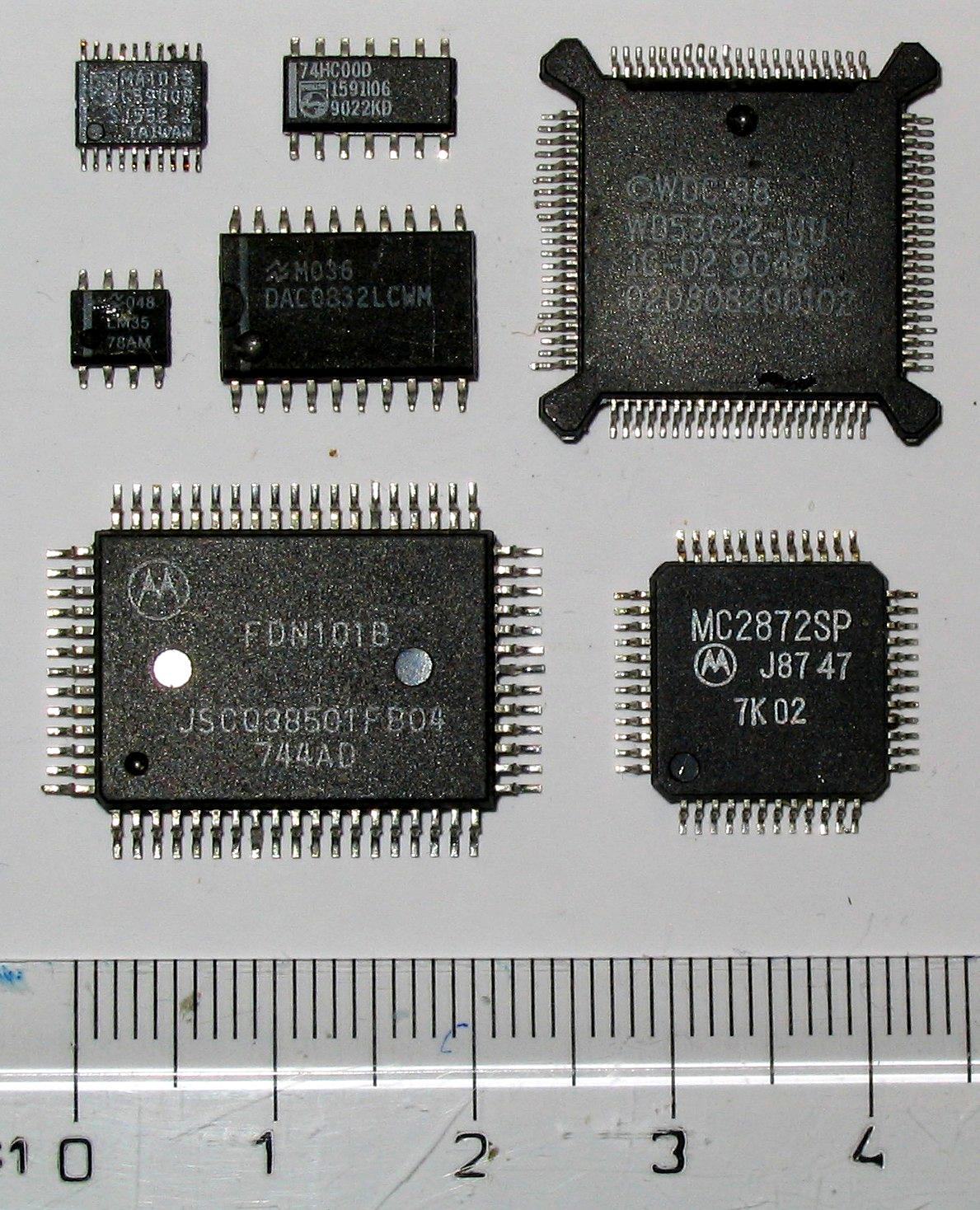

6. 패키지

표면 실장 부품은 일반적으로 리드가 있는 부품보다 작으며, 사람이 아닌 기계로 취급하도록 설계되었다. 전자 산업에서는 패키지 형태와 크기를 표준화했으며, JEDEC가 주요 표준화 기관이다.[22]

- '''4단자 이상 패키지'''

- 딥 (Dual-in-line package, DIP)

- SOIC (소형 집적회로, Small-Outline Integrated Circuit): 핀 수는 8핀 이상이며, 핀 모양은 걸윙식이고 핀 간격은 1.27mm이다.

- TSOP (얇은 소형 패키지, thin small-outline package): SOIC 패키지보다 얇고 핀 간격이 0.5mm이다.

- SSOP (축소된 소형 패키지, shrink small-outline package): 핀 간격은 0.635mm이며, 경우에 따라서 0.8mm인 패키지도 있다.

- TSSOP (얇은 축소된 소형 패키지, thin shrink small-outline package)

- QSOP (1/4크기 소형 패키지, quarter-size small-outline package): 핀 간격은 0.635mm이다.

- VSOP (매우 소형 패키지, Very Small Outline Package): QSOP 패키지와 비슷하며 핀 간격은 0.4mm, 0.5mm, 0.65mm가 있다.

- 큅 (Quad-in-line package)

- PLCC (플라스틱 리드 칩 캐리어, Plastic leaded chip carrier): 정사각형, J형 핀, 핀 간격이 1.27mm이다.

- QFP (4평면 패키지, Quad Flat Package): 4면으로 핀이 돌출되어 있으며, 패키지의 크기는 다양하다.

- LQFP (낮은 4평면 패키지, Low-profile Quad Flat Package): 핀 간격은 1.4mm이거나 더 넓고, 4면으로 핀이 돌출되어 있으며, 패키지의 크기와 핀 수는 다양하다.

- PQFP (플라스틱 4평면 패키지, plastic quad flat-pack): 4면으로 핀이 돌출되어 있으며, 핀 수는 44개 이상이다.

- CQFP (세라믹 4평면 패키지, ceramic quad flat-pack): PQFP와 비슷하다.

- MQFP (미터식 4평면 패키지, Metric Quad Flat Pack): QFP 패키지와 비슷하지만 핀 간격을 미터법으로 표기한다.

- TQFP (얇은 4평면 패키지, thin quad flat pack): PQFP 패키지를 얇게 개선한 패키지이다.

- QFN (노출된 핀이 없는 4평면 패키지, Quad Flat package No leads): QFN 패키지의 패드는 동일한 QFP 패키지의 패드와 비슷하다.

- 리드레스 칩 캐리어 (leadless chip carrier): 수직으로 깊숙한 곳을 납땜하여 접촉할 수 있다. 일반적으로 기계적인 내구성이 좋기 때문에 항공전자에 주로 사용된다.

- MLP (마이크로 리드프레임 패키지, Micro Leadframe Package): 노출된 핀이 없고, 패드 간격이 0.5mm인 리드프레임 패키지이다.

- PQFN (노출된 핀이 없는 전력 4평면 패키지, power quad flat-pack no-leads): 열 방출용 다이 패드가 노출되어 있다.

- '''그리드 배열'''

- 핀 그리드 배열 (Pin grid array)

- 볼 그리드 배열 (Ball grid array): 정사각형이나 직사각형의 반도체 패키지 표면에 땜납 볼이 붙어있다. 일반적으로 볼 간격은 1.27mm이다.

- LFBGA (낮고 좋은 간격 볼 그리드 배열, low profile fine pitch ball grid array): 정사각형이나 직사각형의 반도체 패키지 표면에 땜납 볼이 붙어있다. 일반적으로 볼 간격은 0.8mm이다.

- CGA (Column Grid Array): 입출력 지점이 원형 그리드 패턴으로 고온용 땜납이 배열된 패키지이다.

- CCGA (세라믹 원형 그리드 배열, ceramic column grid array): 입출력 지점이 원형 그리드 패턴으로 고온용 땜납이 배열된 패키지이다. 부품의 몸체는 세라믹으로 만들어진다.

- μBGA (마이크로 BGA): 볼 그리드 배열과 비슷하지만 볼 간격이 1mm보다 더 세밀하다.

- LLP (리드레스 패키지, Lead Less Package): 핀 간격 (일반적으로 0.5mm)을 미터법으로 표기한 패키지이다.

- '''비패키지 소자''' (표면 실장으로 사용하기 위해서 특별한 조립 공정이 필요하다.)

- COB (칩 온 보드, chip-on-board): 일반적으로 집적회로가 올라간 순수한 실리콘 칩은 비패키지 상태로 제공되고 (일반적으로 리드 프레임은 에폭시로 덮여 있음) 직접 인쇄 회로 기판에 부착된다. 칩 온 보드는 와이어 본딩되어 있고 기계적인 충격을 방지하기 위해서 에폭시로 칩을 보호하기도 한다.

- COF (칩 온 플렉스, chip-on-flex): 칩 온 보드가 개선된 방식 중 하나이다. 칩은 플렉서블 전자회로에 직접 부착된다.

- COG (칩 온 유리, chip-on-glass): 칩 온 보드가 개선된 방식 중 하나이다. 칩은 유리 표면에 직접 부착된다. 일반적으로 액정 디스플레이에서 주로 사용된다.

비패키지 소자는 제조사에 따라서 다양한 종류가 있으며 표준화 명칭으로 사용되기도 한다. 인쇄 회로 기판을 설계할 때 설계자는 도면을 확인할 필요가 있다.

6. 1. 2단자 패키지

일반적으로 표면 실장 부품은 핀 번호를 세는 방법이 비슷하고 사람보다 기계가 취급하기 쉽게 설계되어 있다. 전자 산업은 패키지 모양과 크기가 표준화되어 있다. (JEDEC가 표준화를 선도하는 단체이다.)| 코드 | 크기 (인치) | 크기 (밀리미터) |

|---|---|---|

| 01005 | 0.016" x 0.008" | 0.4mm x 0.2mm |

| 0201 | 0.024" x 0.012" | 0.6mm x 0.3mm |

| 0402 (1005) | 0.04" x 0.02" | 1mm x 0.5mm |

| 0603 (1608) | 0.063" x 0.031" | 1.6mm x 0.8mm |

| 0805 (2012) | 0.08" x 0.05" | 2mm x 1.25mm |

| 1206 (3216) | 0.126" x 0.063" | 3.2mm x 1.6mm |

| 1806 (4516) | 0.177" x 0.063" | 4.5mm x 1.6mm |

| 1812 (4532) | 0.18" x 0.12" | 4.6mm x 3mm |

| 2512 | 0.25" x 0.12" | 6.3mm x 3mm |

- 탄탈 커패시터:

| 코드 | EIA | 크기 |

|---|---|---|

| A | 3216-18 | 3.2mm x 1.6mm x 1.6mm |

| B | 3528-21 | 3.5mm x 2.8mm x 1.9mm |

| C | 6032-28 | 6mm x 3.2mm x 2.2mm |

| D | 7343-31 | 7.3mm x 4.3mm x 2.4mm |

| E | 7343-43 | 7.3mm x 4.3mm x 4.1mm |

- SOD: 소형 다이오드(Small Outline Diode):

| 코드 | 크기 |

|---|---|

| SOD-323 | 1.7mm x 1.25mm x 0.95mm |

| SOD-123 | 3.68mm x 1.17mm x 1.6mm |

| SOD-80C | 3.5mm x 1.5mm x 2mm |

- MELF: 금속 전기 표면(Metal ELectrical Face) (일반적으로 저항기와 축전기): 통모양 부품이며, 직경은 동일한 코드의 직사각형 패키지와 같지 않다.

| 코드 | 길이 | 직경 | 비고 |

|---|---|---|---|

| 0201 | 2.2mm | 1.1mm | 납땜패드는 직사각형 0805 패키지와 동일 |

| 0204 | 3.6mm | 1.4mm | 납땜패드는 직사각형 1206 패키지와 동일 |

| 0207 | 5.8mm | 2.2mm |

6. 2. 3단자 패키지

- '''3단자 패키지'''

- * SOT: 3단자를 지닌 소형 트랜지스터 (small-outline transistor)

- ** SOT-23: 3mm x 1.75mm x 1.3mm – 단일 트랜지스터는 3단자이며, 집적회로는 8단자로 생산되기도 한다.

- ** SOT-223: 6.7mm x 3.7mm x 1.8mm – 4단자일 경우에 1단자는 트랜지스터의 발열을 식히는 역할을 한다.

- * DPAK (TO-252): 부품 패키지이다. 모토로라가 고출력 소자를 적용하기 위하여 설계했다. 3단자 패키지나 5단자 패키지도 생산된다.

- * D2PAK (TO-263) – DPAK 패키지보다 크다; 기본적으로 TO220 스루홀 패키지를 표면 실장 패키지로 개발한 것이다. 3단자, 5단자, 6단자, 7단자, 8단자와 9단자 패키지도 생산된다.

- * D3PAK (TO-268) – D2PAK 패키지보다 더 크다.

6. 3. 4단자 이상 패키지

SOIC (소형 집적회로, Small-Outline Integrated Circuit)는 딥(Dual-in-line package, DIP) 형태에 핀 수는 8핀 이상이며, 핀 모양은 걸윙식이고 핀 간격은 1.27 mm이다. TSOP (얇은 소형 패키지, thin small-outline package)는 SOIC 패키지보다 얇고 핀 간격이 0.5 mm이다. SSOP (축소된 소형 패키지, shrink small-outline package)는 핀 간격은 0.635 mm이며, 경우에 따라서 0.8 mm인 패키지도 있다. TSSOP (얇은 축소된 소형 패키지, thin shrink small-outline package)는 SSOP의 얇은 형태이다. QSOP (1/4크기 소형 패키지, quarter-size small-outline package)는 핀 간격은 0.635 mm이다. VSOP (매우 소형 패키지, Very Small Outline Package)는 QSOP 패키지와 비슷하며, 핀 간격은 0.4 mm, 0.5 mm, 0.65 mm가 있다.PLCC (플라스틱 리드 칩 캐리어, Plastic leaded chip carrier)는 정사각형, J형 핀, 핀 간격이 1.27 mm이다. QFP (4평면 패키지, Quad Flat Package)는 4면으로 핀이 돌출되어 있으며, 패키지의 크기는 다양하다. LQFP (낮은 4평면 패키지, Low-profile Quad Flat Package)는 핀 간격은 1.4 mm이거나 더 넓고, 4면으로 핀이 돌출되어 있으며, 패키지의 크기와 핀 수는 다양하다. PQFP (플라스틱 4평면 패키지, plastic quad flat-pack)는 4면으로 핀이 돌출되어 있으며, 핀 수는 44 이상이다. CQFP (세라믹 4평면 패키지, ceramic quad flat-pack)는 PQFP와 비슷하다. MQFP (미터식 4평면 패키지, Metric Quad Flat Pack)는 QFP 패키지와 비슷하지만 핀 간격을 미터 방식으로 표기한다. TQFP (얇은 4평면 패키지, thin quad flat pack)는 PQFP 패키지를 얇게 개선한 패키지이다. QFN (노출된 핀이없는 4평면 패키지, Quad Flat package No leads)의 패드는 동일한 QFP 패키지의 패드와 비슷하다.

리드레스 칩 캐리어 (leadless chip carrier)는 수직으로 깊숙한 곳을 납땜하여 접촉할 수 있다. 일반적으로 기계적인 내구성이 좋기 때문에, 항공전자에 주로 사용된다. MLP (마이크로 리드프레임 패키지, Micro Leadframe Package)는 노출된 핀이 없고, 패드 간격이 0.5 mm인 리드프레임 패키지이다. PQFN (노출된 핀이없는 전력 4평면 패키지, power quad flat-pack no-leads)는 열 방출용 다이 패드가 노출되어 있다.

핀 그리드 배열 (Pin grid array)

볼 그리드 배열 (Ball grid array)은 정사각형이나 직사각형의 반도체 패키지 표면에 땜납 볼이 붙어있다. 일반적으로 볼 간격은 1.27 mm이다. LFBGA (낮고 좋은 간격 볼 그리드 배열, low profile fine pitch ball grid array)는 정사각형이나 직사각형의 반도체 패키지 표면에 땜납 볼이 붙어있다. 일반적으로 볼 간격은 0.8 mm이다. CGA (Column Grid Array)는 입출력 포인트가 원형 그리드 패턴으로 고온용 땜납이 배열된 패키지이다. CCGA (세라믹 원형 그리드 배열, ceramic column grid array)는 입출력 포인트가 원형 그리드 패턴으로 고온용 땜납이 배열된 패키지이다. 부품의 몸체는 세라믹으로 만들어진다. μBGA (마이크로 BGA)는 볼 그리드 배열과 비슷하지만 볼 간격이 1 mm보다 더 세밀하다. LLP (리드레스 패키지, Lead Less Package)는 핀 간격 (일반적으로 0.5 mm)을 미터법으로 표기한 패키지이다.

6. 4. 그리드 배열

핀 그리드 배열(Pin grid array)은 핀이 격자 형태로 배열된 패키지이다.볼 그리드 배열(Ball grid array, BGA)은 표면에 땜납 볼이 격자 형태로 배열된 패키지이다. 일반적으로 볼 간격은 1.27mm이다.

LFBGA(low profile fine pitch ball grid array)는 볼 간격이 0.8mm로 좁은 볼 그리드 배열 패키지이다.

CGA(Column Grid Array)는 입출력 단자가 원기둥 형태의 고온용 땜납으로 배열된 패키지이다.

CCGA(ceramic column grid array)는 세라믹 재질의 몸체에 입출력 단자가 원기둥 형태의 고온용 땜납으로 배열된 패키지이다.

μBGA (마이크로 BGA)는 볼 간격이 1mm보다 좁은 볼 그리드 배열 패키지이다.

LLP(Lead Less Package)는 핀 간격이 일반적으로 0.5mm인 패키지이다.

6. 5. 비패키지 소자

일반적으로 표면 실장 부품은 핀 번호를 세는 방법이 비슷하고, 사람보다 기계가 취급하기 쉽게 설계되어 있다. 전자 산업은 패키지 모양과 크기를 표준화했으며, JEDEC가 표준화를 선도하는 단체이다.

비패키지 소자는 제조사에 따라 다양한 종류가 있으며, 표준화 명칭으로 사용되기도 한다. 인쇄 회로 기판 설계 시 설계자는 도면을 확인할 필요가 있다.

- COB (칩 온 보드, Chip-on-board): 일반적으로 집적회로가 올라간 순수한 실리콘 칩은 비패키지 상태로 제공되며(일반적으로 리드 프레임은 에폭시로 덮여 있음), 직접 인쇄 회로 기판에 부착된다. 와이어 본딩으로 연결되며, 기계적 충격 방지를 위해 에폭시로 칩을 보호하기도 한다.

- COF (칩 온 플렉스, Chip-on-flex): COB의 개선된 방식 중 하나로, 칩이 플렉서블 전자회로에 직접 부착된다.

- COG (칩 온 유리, Chip-on-glass): COB의 개선된 방식 중 하나로, 칩이 유리 표면에 직접 부착된다. 주로 액정 디스플레이에 사용된다.

2024년 현재 0201 다음으로 가장 작은 크기는 01005, 008005, 008004, 008003 및 006003이다.[22]

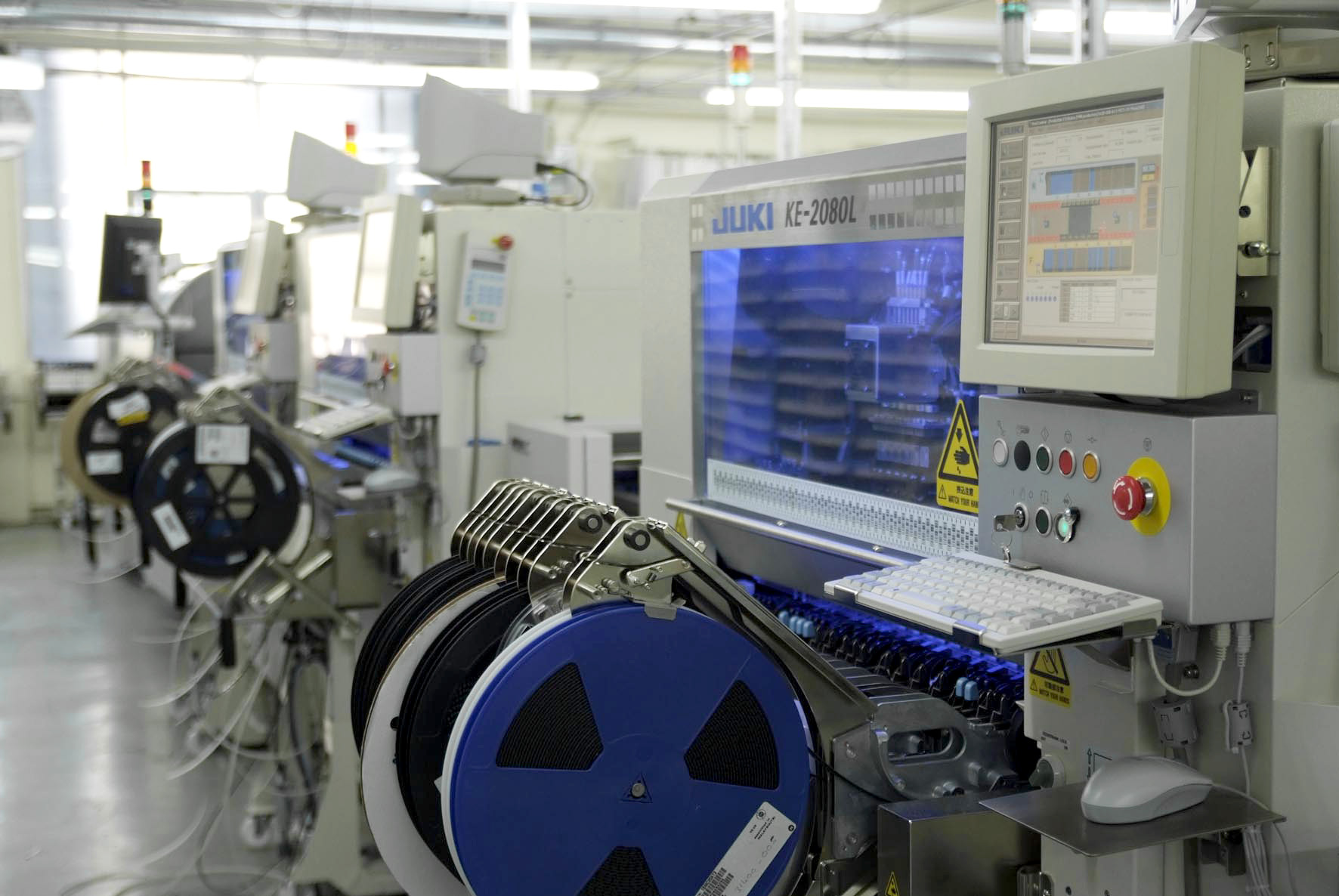

7. 제조 장비

1: 로더 2: 컨베이어 3: 검사·수정 공간 4: 칩 마운터 5: 리플로우 오븐 6: 언로더 9: 솔더 페이스트 프린터]]

표면 실장 기술(SMT) 제조 장비는 크게 솔더 페이스트 도포, 부품 배치, 납땜, 검사 및 테스트 장비로 나눌 수 있다.

- 솔더 페이스트 도포: 부품을 배치할 기판에는 보통 주석-납, 은, 또는 금 도금된 구리 패드(솔더 패드)가 있다. 이 패드에 솔더 페이스트(플럭스와 미세한 납 입자의 혼합물)를 스테인리스강 또는 니켈 스텐실을 사용한 스크린 인쇄나 젯 프린팅 방식으로 도포한다.[7]

- '''솔더 페이스트 프린터:''' 솔더 페이스트를 도포하는 장비이다.

- 부품 배치: 솔더 페이스트가 도포된 기판은 피크 앤 플레이스 장비(칩 마운터)로 이동한다. 부품은 종이/플라스틱 테이프, 플라스틱 튜브, 또는 정전기 방지 트레이에 담겨 공급되며, 피크 앤 플레이스 장비는 이 부품들을 PCB에 배치한다.[7]

- '''칩 마운터:''' 피크 앤 플레이스 장비라고도 불리며, 부품을 기판에 배치하는 장비이다.

- 납땜: 부품이 배치된 기판은 리플로우 납땜 오븐으로 이동하여 예열, 납땜, 냉각 과정을 거친다. 용융된 납의 표면 장력은 부품을 제자리에 유지하고, 올바른 솔더 패드 설계 시 부품이 자동 정렬된다. 리플로우 방법에는 적외선 램프, 고온 가스 대류, 플루오르카본 액체를 사용한 증기상 리플로우 등이 있으며, 대류 납땜(표준 공기 또는 질소 가스 사용)이 가장 많이 사용된다.[7]

- '''리플로우 오븐:''' 예열, 납땜, 냉각을 통해 부품을 기판에 접합하는 장비이다.

- 검사 및 테스트: 양면 기판의 경우 위 과정을 반복하거나, 웨이브 납땜 공정 전에 부품을 접착제로 고정한다. 납땜 후 플럭스 잔류물 제거를 위해 세척할 수 있다. 로진 플럭스는 용매로, 수용성 플럭스는 탈이온수와 세척제로 제거 후 건조한다. "무세척" 공정은 잔류물이 무해하다고 간주하여 세척을 생략하지만, 고주파 회로나 콘포멀 코팅 적용 시에는 세척이 권장된다.[8] IPC 표준은 세척을 요구하지만, 모든 제조 시설이 이를 따르지는 않으며, 저가형 제품에는 과도할 수 있다. 마지막으로 누락, 오정렬, 브리징 등의 오류를 검사하고, 필요한 경우 수정 후 테스트를 진행한다. 자동 광학 검사(AOI) 시스템은 PCB 제조에 널리 사용되며 품질 향상에 효과적이다.[13]

- '''인서킷 테스터:''' 제조 공정 마지막에 정상 작동 여부를 확인하는 장비이다.

8. 부품 식별

제조에 사용되는 부품, 기술 및 기계를 설명하는 데 사용되는 다양한 용어들은 다음 표와 같다.[3]

| 약어 | 풀네임 |

|---|---|

| SMD | 표면 실장 디바이스 (능동, 수동 및 전기 기계 부품) |

| SMT | 표면 실장 기술 (조립 및 장착 기술) |

| SMA | 표면 실장 조립품 (SMT로 조립된 모듈) |

| SMC | 표면 실장 부품 (SMT용 부품) |

| SMP | 표면 실장 패키지 (SMD 케이스 형태) |

| SME | 표면 실장 장비 (SMT 조립 기계) |

- 저항: 5% 정밀도 표면 실장 저항은 보통 세 자릿수로 저항값을 표시한다. 두 자릿수는 유효숫자, 한 자릿수는 배수이다. 보통 검은색 바탕에 흰색 글씨로 표시되지만, 다른 색상이 사용될 수도 있다. 1% 정밀도 표면 실장 저항은 E96 계열 값의 위치를 나타내는 두 자릿수와 배수를 나타내는 한 글자로 코드를 구성한다.[23]

- 커패시터: 비전해 커패시터는 보통 표시가 없어, 정전용량계나 임피던스 브리지로 측정해야 한다. 커패시터 제작 재료(예: 니켈 탄탈레이트)의 색상으로 대략적인 정전 용량을 추정할 수 있다. 물리적 크기는 동일한 유전체에 대해 정전 용량과 (제곱) 전압에 비례한다. 표면 실장(비전해) 커패시터는 끝 캡으로 덮이지 않은 네 면이 동일한 색상이다. 표면 실장 전해 커패시터와 박막 커패시터는 저항과 같이 두 자릿수의 유효숫자와 배수를 피코패럿(pF, picofarad|피코패럿영어, 10−12 패럿) 단위로 표시한다.

- 인덕터: 중간 정도의 높은 전류 정격을 가진 소형 인덕터는 보통 페라이트 비드형이다. 페라이트 비드를 통과하는 금속 도체 루프로, 스루홀 버전과 유사하지만 리드 대신 표면 실장형 끝 캡을 가진다. 어두운 회색이며 자성을 띤다. 나노헨리(nH) 범위의 작은 값으로 제한되며, 전원 공급 레일 디커플링이나 회로의 고주파 부분에 사용된다. 더 큰 인덕터와 트랜스포머는 같은 기판에 스루홀 방식으로 장착될 수 있다. 더 큰 인덕턴스 값을 가진 SMT 인덕터는 와이어 또는 플랫 스트랩 회로를 가지며, 페라이트 코어가 있기도 하다. 소형 인덕터의 부품 값과 식별자는 보통 부품 자체에 표시되지 않아, 회로에서 제거 후 측정해야 한다. 더 큰 인덕터는 상단에 값이 인쇄되어 있기도 하다. (예: "330" = 33μH)

- 개별 반도체: 다이오드 및 트랜지스터와 같은 개별 반도체는 보통 두세 개의 기호 코드로 표시된다. 동일한 코드가 서로 다른 소자를 나타낼 수 있다. 많은 코드는 상관 관계 목록을 통해 기존 부품 번호와 연결된다. GM4PMK의 [http://www.marsport.org.uk/smd/mainframe.htm 상관 관계 목록]과 [http://elektronik.googlecode.com/files/SMD_Catalog222.pdf 유사 목록]이 있지만 완전하지 않다.

- 집적 회로: 집적 회로 패키지는 보통 제조업체의 특정 접두사를 포함하는 전체 부품 번호 또는 부품 번호의 중요한 부분과 제조업체의 이름 또는 로고를 포함한다.

참조

[1]

학회발표논문

Status of the Technology Industry Activities and Action Plan

http://www.ipc.org/4[...]

Surface Mount Council

[2]

서적

Adhesives Technology for Electronic Applications

2005

[3]

웹사이트

(SMT) Surface-Mount Technology: Meaning, Definition, and Examples

https://history-comp[...]

2022-05-19

[4]

학술지

Surface mount packaging

1986-05-01

[5]

서적

Artifact: Digital Computer Memory and Circuit Boards, LVDC, Saturn IB/V Guidance, Navigation and Control

http://spaceaholic.c[...]

Spaceaholic

[6]

웹사이트

Reflow of double-sided assembly

http://www.surfacemo[...]

[7]

웹사이트

PCB Assembly - Description

https://www.ourpcb.c[...]

2016-01-04

[8]

뉴스

Why Clean No-Clean?

http://www.assemblym[...]

[9]

웹사이트

No-clean is a process, not a product

http://www.ipc.org/f[...]

[10]

문서

IPC-A-610E, paragraph 10.6.3.

[11]

웹사이트

SMT Manufacturing: Everything You Need to Know

https://www.wevolver[...]

[12]

웹사이트

PCB Manufacturer with HDI Circuit Board fabrication for PCB and PCBA

https://www.hemeixin[...]

[13]

잡지

3D Solder Joint Reconstruction on SMD based on 2D Images

https://www.academia[...]

2016-06-01

[14]

웹사이트

Surface Mount Technology Advantages and Disadvantages

http://www.electroni[...]

2019-10-01

[15]

웹사이트

Surface Mount Technology Advantages and Disadvantages for PCB Assembly

https://www.vse.com/[...]

2020-05-07

[16]

서적

EMC and the Printed Circuit Board: Design, Theory, and Layout Made Simple

Wiley-Interscience

[17]

서적

Soldering in Electronics Assembly

Newnes

[18]

서적

High Speed Amplifier Techniques - A Designer's Companion for Wideband Circuitry

http://cds.linear.co[...]

Linear Technology

[19]

학술지

Voiding Mechanisms in SMT

http://www.indium.co[...]

[20]

학술지

The Effects of Entrapped Bubbles in Solder Used for the Attachment of Leadless Ceramic Chip Carriers

[21]

웹사이트

Two Prevalent Rework Heating Methods--Which One is Best?

http://smt.iconnect0[...]

[22]

웹사이트

https://www.murata.c[...]

[23]

웹사이트

Resistor SMD code

http://www.resistorg[...]

Resistor Guide

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com