6 시그마

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

6 시그마는 1986년 모토로라의 엔지니어 빌 스미스에 의해 정립된 품질 관리 기법이다. 통계학적 개념인 표준 편차(시그마, σ)를 활용하여, 100만 번의 작업에서 3.4개 이하의 불량품 발생을 목표로 한다. DMAIC과 DMADV 두 가지 주요 방법론을 통해 기존 프로세스 개선과 신제품 개발에 적용되며, 린 생산과 결합된 린 6 시그마도 활용된다. 6 시그마는 다양한 산업 분야에서 비용 절감과 품질 향상에 기여했으나, 엄격한 접근 방식과 1.5 시그마 이동의 임의성 등 비판도 존재한다.

더 읽어볼만한 페이지

- 1981년 작품 - 일본의 상용한자

일본의 상용한자는 시대에 따라 변화해 온 일본어의 기본적인 한자 목록으로, 도요 한자를 거쳐 상용한자표로 제정된 후 사회 변화에 따라 개정되었으며, 일본어 학습과 법령 및 공용 문서 작성의 기준으로 활용된다. - 제너럴 일렉트릭 - 30 ROCK

티나 페이가 제작하고 주연한 미국의 시트콤 《30 ROCK》은 SNL 작가 경험을 바탕으로 뉴욕 NBC 방송국에서 가상의 코미디 쇼 "TGS with Tracy Jordan"의 제작 과정을 중심으로 이야기가 전개되며, 리즈 레몬, 잭 도나기, 트레이시 조던, 제나 마로니 등이 출연하여 빠른 전개와 풍자적인 유머로 호평을 받았다. - 제너럴 일렉트릭 - 히타치GE 뉴클리어 에너지

히타치GE 뉴클리어 에너지는 히타치와 GE의 합작 회사로 원자력 발전 기술 개발 및 서비스 제공을 주요 사업으로 하며, 경수로 기술 개발과 소형 모듈 원자로 개발 및 상용화에 투자하며 원자력 발전 시장을 선도하고, 원자력 발전소 운영 및 유지보수 서비스 등 다양한 사업을 통해 원자력 산업 전반에 기여한다.

| 6 시그마 | |

|---|---|

| 식스 시그마 개요 | |

| 유형 | 품질 경영 |

| 개발자 | 모토로라 |

| 최초 개발 날짜 | 1986년 |

| 식스 시그마 상세 정보 | |

| 주요 목표 | 결함 감소 |

| 방법론 | DMAIC (정의, 측정, 분석, 개선, 관리) DMADV (정의, 측정, 분석, 설계, 검증) |

| 훈련 및 인증 | 화이트 벨트 옐로우 벨트 그린 벨트 블랙 벨트 마스터 블랙 벨트 |

| 통계적 의미 | |

| 시그마 수준 | 공정 변동을 나타내는 척도 |

| 목표 | 3.4 PPM (백만 개당 결함 수) 99.99966%의 완벽도 |

| 관련 개념 | |

| 관련 방법론 | 린 제조 전사적 품질 경영 (TQM) ISO 9000 |

2. 역사

6 시그마는 통계학에서 표준 편차를 의미하는 σ에서 유래되었다. 이는 "100만 번의 작업을 해도 불량품 발생률을 3.4회로 억제"하는 것을 목표로 하는 슬로건으로 사용되었다.

모토로라의 6 시그마 개발은 일본 제조업에서 활발하게 이루어지던 QC 서클 활동을 참고한 것으로 보인다. 상향식이며 암묵지가 지배적인 일본의 QC 서클 활동을, 하향식으로 시행하고 통계적 기법을 도입한 정량적 평가 중심으로 개발하였다. 모토로라에서 고안된 6 시그마는 제너럴 일렉트릭(GE)이 경영 전반의 프로세스 개혁에 적용하면서 더욱 발전하였다. 1990년대 후반에 일본에도 소개되었으며, 1999년 도시바는 GE의 방식을 따라 독자적인 개량을 더해 전사적으로 적용하였고, 소니에서도 도입되었다.

2. 1. 기원

1986년 모토로라의 엔지니어인 빌 스미스가 6 시그마를 정립하였다. 이는 불량률 제로 운동, 총체적 품질경영기법 등 기존의 다양한 품질관리 기법에서 많은 영향을 받아 만들어졌다. 1995년 잭 웰치가 제너럴 일렉트릭(GE)에 도입하면서 6 시그마는 한층 더 알려지고 발전하였다.[59][60]모토로라는 6 시그마를 개척하여 제조 사업에 "6 시그마" 목표를 설정했으며, 1991년 6월 11일에는 서비스표로, 1993년 12월 28일에는 상표로 등록했다. 2005년 모토로라는 6 시그마를 통해 170억달러 이상의 절감 효과를 거두었다고 밝혔다.[3]

허니웰과 GE도 6 시그마를 초기에 도입했다. 1995년 GE의 CEO였던 잭 웰치는 이를 자신의 사업 전략의 핵심으로 삼았다.[4] 1998년 GE는 6 시그마 덕분에 3.5억달러의 비용 절감 효과를 발표했으며, 이는 6 시그마 확산에 중요한 요인이 되었다. 이 수치는 나중에 10억달러 이상으로 증가했다.[22] 1990년대 후반까지 포춘 500 기업 중 약 3분의 2가 비용 절감과 품질 향상을 목표로 6 시그마를 도입하였다.[5]

2. 2. 확산

1995년 잭 웰치가 제너럴 일렉트릭(GE)에 도입하면서 6 시그마가 널리 알려졌다.[59][60] 허니웰 등 다른 기업들도 6 시그마를 도입하여 비용 절감과 품질 향상 효과를 얻었다. 1998년 GE는 6 시그마 덕분에 3.5억달러의 비용 절감 효과를 발표했으며, 이는 6 시그마 확산에 중요한 요인이 되었다(이 수치는 나중에 10억달러 이상으로 증가했다).[22] 1990년대 후반까지 포춘 500 기업의 2/3가 6 시그마를 도입했다.[5]2. 3. 대한민국 도입

1990년대 후반 도시바, 소니 등 일본 기업을 통해 한국에 소개되었다.[2] 삼성, LG 등 대기업을 중심으로 6 시그마가 도입되어 생산성 향상 및 품질 개선에 기여했으며, 특히 IMF 외환 위기 이후 기업 경쟁력 강화를 위한 핵심 전략으로 인식되었다.2. 4. 린 6 시그마

2000년대 이후, 일부 실무자들은 린 생산 방식과 6 시그마를 결합하여 린 6 시그마라는 방법론을 만들었다.[6] 린 6 시그마는 공정 흐름과 낭비 문제를 다루는 린 생산 방식과, 변동 및 설계에 중점을 둔 6 시그마를 "비즈니스 및 운영 우수성" 증진을 목표로 하는 상호 보완적인 분야로 본다.[6] 즉, 린 생산 방식의 낭비 제거와 6 시그마의 변동 감소를 결합하여 시너지 효과를 창출하는 것이다.2. 5. 표준화

2011년, 국제 표준화 기구(ISO)는 6 시그마 프로세스를 정의하는 최초의 표준 "ISO 13053:2011"을 발표했다.[7] 다른 표준들은 주로 6 시그마 자체 인증 프로그램을 가진 대학이나 회사에서 만들어졌다.3. 용어 및 정의

6 시그마는 모토로라가 등록한 상표이다. 6 시그마의 핵심 용어와 정의는 다음과 같다.

- '''변동''' 억제: 식스 시그마 활동의 핵심은 변동 억제에 중점을 둔다. 변동이 발생하는 프로세스에 주목하여 해당 프로세스의 평균값 향상을 시도하기보다는 변동을 억제하는 데 주력하여 관리한다.

- '''COPQ'''(Cost Of Poor Quality, 부적합 품질 비용): 품질 변동이 커서 품질 불량이 발생하면 품질 불량으로 인해 발생하는 손실을 의미한다. 품질 변동을 작게 억제함으로써 후공정에서의 불량을 줄이고, COPQ를 낮게 유지한다.

- '''공정 능력 지수''' ''Cpk'' 와 고객 사양 한계 ''USL'' 과의 관계:

::

- ''Cpk'' = 1.5는 시그마 레벨에서 4.5σ와 같다(3σ×1.5=4.5σ).

- 고객 사양 한계를 벗어날 확률은, '''한쪽에서''' 3.4ppm이다.

- 평균값 변동이 일반적으로 1.5σ라는 정설에 기반한다(4.5σ+1.5σ=6σ).

- ''Cpk'' 나 시그마 레벨로 표현되는 공정 능력은, 고객 사양 한계에 대한, 품질 특성 데이터의 변동성의 여유이다.

- 고객 사양 한계와 관리 한계는 혼동되는 경우가 많다. 일반적으로 품질 관리에서 사용되는 관리도는, ±3σ를 관리 한계로 하며, 프로세스의 이상을 감지하는 목적으로 사용된다.

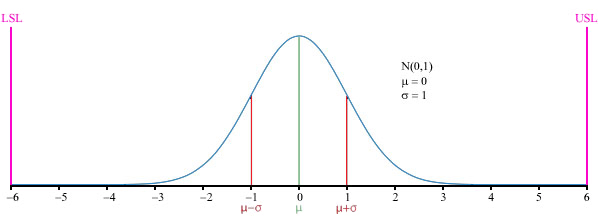

3. 1. 시그마 (σ)

시그마(σ)는 정규분포에서 표준편차를 나타내는 기호이다. 6 시그마는 100만 개 중 3.4개의 불량률(DPMO)을 추구한다는 의미에서 나온 말이지만, 실제 ±6 시그마 수준은 10억 개 중 2개의 불량(0.002ppm 불량률)이다.[58][61]

6 시그마라는 용어는 통계학에서 유래되었으며, 통계적 품질 관리 분야에서 공정 능력을 평가하는 데 사용된다. 원래는 제조 공정이 규격 내에서 매우 높은 비율의 출력을 생산할 수 있는 능력을 의미했다. 단기적으로 "6 시그마 품질"로 작동하는 공정은 장기적으로 3.4 DPMO 미만의 불량률을 생산하는 것으로 간주된다. 3.4 DPMO는 마이클 해리가 설명한 ±1.5 시그마 "이동"을 기반으로 한다.[8][9]

평균—μ (뮤)로 표시—과 가장 가까운 규격 한계 사이에 6개의 표준 편차—그리스 문자 σ (시그마)로 표시—가 있다고 가정한다. 공정 표준 편차가 증가하거나 공정의 평균이 허용 오차의 중심에서 멀어지면, 평균과 가장 가까운 규격 한계 사이에 더 적은 표준 편차가 들어가게 되어 시그마 숫자가 감소하고 규격 밖의 품목이 발생할 가능성이 증가한다.[8]

6 시그마에서 주장하는 확률(3.4/1,000,000)은 정규 분포에서 6σ를 초과하는 확률과는 다른 수치이다. 정규 분포를 따르는 제품 불량 발생 상태에서 고객 사양 한계 폭을 ±6σ로 설정했을 경우, 이를 벗어나는 확률은 10억 분의 2, 즉 0.002ppm이다.[55] 6 시그마에서의 값은 3.4ppm이며, 둘 사이에는 큰 차이가 있다.

6σ의 유래는 다음과 같다. 식을 간단하게 하기 위해 분포의 위쪽만 고려하면, 공정 능력 지수 중 하나인 ''Cpk''와 고객 사양 한계 ''USL''과의 관계는,

::

이다. 로 하고, 평균값의 변동을 로 하면, ''USL''과 평균값 변동의 중심과의 거리는,

:::

::

::

으로 할 필요가 있다.

6 시그마에서의 상징적인 목표는, 샘플링된 각 데이터의 평균값의 (시간 경과에 따라 일어나는) 변동을 고려하더라도, ''Cpk''를 1.5로 유지하려는 것이다. ''Cpk'' = 1.5는 시그마 레벨에서 4.5σ와 같다(3σ×1.5=4.5σ). 이때, 고객 사양 한계를 벗어날 확률이, '''한쪽에서''' 3.4ppm이다.[56] 이를 달성하려면, 평균값의 변동을 고려하지 않은 단기적인 데이터에서 계산되는 ''Cpk''가 2.0, 즉 시그마 레벨이 6σ일 필요가 있다. 이는 평균값의 변동이 일반적으로 1.5σ라는 정설에 기반한다(4.5σ+1.5σ=6σ).

3. 2. 6 시그마 수준

모토로라가 등록한 상표인 6 시그마(σ)는 원래 정규분포에서 표준편차를 나타내며, 100만 번의 작업 중 3.4회의 불량률(DPMO, Defects per million opportunities)을 추구한다는 의미이다.[58][61]실제로 ±6 시그마 수준은 10억 개 중 2개의 불량(0.002ppm 불량률)으로, 6 시그마는 불량 제로를 추구하는 것이다.[58][61]

6 시그마에서 주장하는 확률(3.4/1,000,000)은 정규 분포에서 6σ를 초과하는 확률과는 다르다. 정규 분포를 따르는 제품 불량 발생 상태에서 고객 사양 한계 폭을 ±6σ로 설정하면, 이를 벗어나는 확률은 10억 분의 2, 즉 0.002ppm[55]이다. 6 시그마의 값은 3.4ppm으로, 둘 사이에는 큰 차이가 있다.

6σ의 유래는 다음과 같다. 식을 간단하게 하기 위해 분포의 위쪽만 고려하면, 공정 능력 지수 중 하나인 ''Cpk'' 와 고객 사양 한계 ''USL'' 과의 관계는 다음과 같다.

::

로 하고, 평균값 변동을 로 하면, ''USL'' 과 평균값 변동 중심과의 거리는 다음과 같다.

:::

::

::

6 시그마의 상징적인 목표는 샘플링된 각 데이터 평균값의 (시간 경과에 따라 일어나는) 변동을 고려하더라도 ''Cpk'' 를 1.5로 유지하는 것이다. ''Cpk'' = 1.5는 시그마 레벨에서 4.5σ와 같다(3σ×1.5=4.5σ). 이때 고객 사양 한계를 벗어날 확률은 '''한쪽에서''' 3.4ppm[56]이다. 이를 달성하려면 평균값 변동을 고려하지 않은 단기적인 데이터에서 계산되는 ''Cpk'' 가 2.0, 즉 시그마 레벨이 6σ일 필요가 있다. 이는 평균값 변동이 일반적으로 1.5σ라는 정설에 기반한다(4.5σ+1.5σ=6σ).

3. 3. 1.5 시그마 이동

6 시그마는 장기적으로 프로세스 평균이 1.5 시그마만큼 이동할 수 있다는 가정을 포함한다.[8][19] 경험에 따르면, 프로세스는 단기적으로 장기적인 성과를 내는 경우가 드물기 때문이다.[8]1. 5 시그마 이동을 고려하면, 단기 연구에서 프로세스 평균과 가장 가까운 규격 한계 사이에 6 시그마가 맞는 프로세스는 장기적으로 4.5 시그마만 맞게 된다.[8] 이는 프로세스 평균이 시간이 지남에 따라 이동하거나, 장기적인 프로세스 표준 편차가 단기적으로 관찰된 것보다 더 크기 때문이거나, 둘 다의 경우일 수 있다.[8]

따라서 널리 받아들여지는 6 시그마 프로세스의 정의는 100만 개 기회당 3.4개의 불량품을 생산하는 프로세스이다.[8] 이는 정규 분포를 따르는 프로세스가 한계가 "원래" 0의 평균에서 6 시그마 떨어져 있고, 프로세스 평균이 1.5 시그마만큼 이동했을 때 (따라서 6 시그마 한계는 평균에 대해 더 이상 대칭적이지 않음) 백만 개당 3.4개의 불량품을 갖게 된다는 사실에 근거한다.[8] 1.5 시그마 이동의 영향을 받는 이전의 6 시그마 분포는 일반적으로 4.5 시그마 프로세스라고 한다.[8]

6 시그마에서 주장하는 확률(3.4/1,000,000)은 정규 분포에서 6σ를 초과하는 확률과는 다른 수치이다. 정규 분포를 따르는 제품 불량 발생 상태에서 고객 사양 한계 폭을 ±6σ로 설정했을 경우, 이를 벗어나는 확률은 10억 분의 2, 즉 0.002ppm이다.[55]

공정 능력 지수 중 하나인 ''Cpk''와 고객 사양 한계 ''USL''과의 관계는 다음과 같다.

::

로 하고, 평균값 변동을 로 하면, ''USL''과 평균값 변동 중심과의 거리는,

::

::

::

으로 할 필요가 있다.

6 시그마에서의 상징적인 목표는, 샘플링된 각 데이터 평균값의 (시간 경과에 따라 일어나는) 변동을 고려하더라도, ''Cpk''를 1.5로 유지하려는 것이다. ''Cpk'' = 1.5는 시그마 레벨에서 4.5σ와 같다(3σ×1.5=4.5σ). 이때, 고객 사양 한계를 벗어날 확률은, '''한쪽에서''' 3.4ppm이다.[56] 이를 달성하려면, 평균값 변동을 고려하지 않은 단기적인 데이터에서 계산되는 ''Cpk''가 2.0, 즉 시그마 레벨이 6σ일 필요가 있다. 이는 평균값 변동이 일반적으로 1.5σ라는 정설에 기반한다(4.5σ+1.5σ=6σ).

다음 표는 다양한 단기 시그마 수준에 해당하는 장기 DPMO 값을 보여준다.[20][21]

| 시그마 레벨 | 시그마 (1.5σ 이동 포함) | DPMO | 불량률 | 수율 백분율 | 단기 Cpk | 장기 Cpk |

|---|---|---|---|---|---|---|

| 1 | −0.5 | 691,462 | 69% | 31% | 0.33 | −0.17 |

| 2 | 0.5 | 308,538 | 31% | 69% | 0.67 | 0.17 |

| 3 | 1.5 | 66,807 | 6.7% | 93.3% | 1.00 | 0.5 |

| 4 | 2.5 | 6,210 | 0.62% | 99.38% | 1.33 | 0.83 |

| 5 | 3.5 | 233 | 0.023% | 99.977% | 1.67 | 1.17 |

| 6 | 4.5 | 3.4 | 0.00034% | 99.99966% | 2.00 | 1.5 |

| 7 | 5.5 | 0.019 | 0.0000019% | 99.9999981% | 2.33 | 1.83 |

4. 방법론

6 시그마에는 W. 에드워드 데밍의 PDCA(계획-실행-점검-행동) 사이클 이론에서 영향을 받은 DMAIC과 DMADV 두 가지 주요 방법론이 있다.[62] DMAIC은 주로 기존 프로세스 개선에 사용되고, DMADV는 신제품 개발이나 예측 가능하고 결함 없는 성능을 내는 디자인을 만드는 데 사용된다.

- DMAIC ( /ˈdə.ˈmeɪ.ɪk/, "더-메이-익"): 기존 비즈니스 프로세스 개선을 목표로 하는 프로젝트에 사용된다.

- DMADV ( /ˈdə.ˈmæd.vi/, "더-매드-비"): 신제품 또는 프로세스 설계를 만드는 것을 목표로 하는 프로젝트에 사용된다. DFSS("'''D'''esign '''F'''or '''S'''ix '''S'''igma"")라고도 한다.

| | |

MAIC는 6 시그마의 행동 프로세스로서, 측정(Measurement), 분석(Analysis), 개선(Improvement), 관리(Control)를 지속적으로 반복한다. 이는 QC 서클 활동 등에서의 PDCA 사이클을 발전시킨 것이지만, 측정과 분석이라는 현상 분석에 더 큰 주안점을 두고 있다는 특징이 있다.

GE의 DMADOV (Define, Measure, Analyze, Design, Optimize and Verify) 등 변형된 프로세스 방법론들도 있다.[62]

4. 1. DMAIC

6 시그마의 주요 방법론으로는 DMAIC과 DMADV가 있다. 이 두 가지는 W. 에드워드 데밍의 PDCA(계획-실행-점검-행동) 사이클 이론에서 영향을 받았다.[62] DMAIC은 주로 기존 프로세스 개선에, DMADV는 신제품 개발이나 예측 가능하고 결함 없는 성능을 위한 디자인에 사용된다.DMAIC는 기존 프로세스 개선에 초점을 맞춘 방법론으로, Define(정의), Measure(측정), Analyze(분석), Improve(개선), Control(관리)의 5단계로 구성된다.

각 단계는 다음과 같다.

- 정의(Define): 시스템, 고객의 소리(VOC)와 그들의 요구 사항, 프로젝트 목표를 구체적으로 정의한다.

- 측정(Measure): 현재 프로세스의 주요 측면을 측정하고 관련 데이터를 수집, "현재 상태" 프로세스 능력을 계산한다.

- 분석(Analyze): 데이터를 분석하여 원인과 결과를 조사하고 확인한다. 모든 요인이 고려되었는지 확인하고, 결함의 근본 원인을 찾는다.

- 개선(Improve): 실험 계획법, 포카요케(실수 방지), 표준 작업 등을 활용하여 데이터 분석을 기반으로 현재 프로세스를 개선하거나 최적화한다. 프로세스 능력 설정을 위해 파일럿 테스트를 실시한다.

- 관리(Control): 개선된 프로세스가 목표를 달성하도록 투입 요소와 변동성을 관리한다. 통계적 공정 관리 등을 통해 프로세스를 지속적으로 모니터링하며, 필요한 경우 수정하여 결함을 예방한다.

일부 조직에서는 RDMAIC 방법론을 사용하기도 하는데, 이는 DMAIC의 시작 부분에 Recognize(인지) 단계를 추가하여 작업할 문제를 인식하도록 하는 것이다.[10]

MAIC는 6 시그마의 행동 프로세스로, 측정(Measurement), 분석(Analysis), 개선(Improvement), 관리(Control)를 지속적으로 반복한다.

4. 1. 1. 정의 (Define)

기업 전략과 소비자 요구 사항에 맞춰 디자인 활동의 목표를 정한다.[10] 프로젝트 목표를 구체적으로 정의하고, 문제 상황, 개선 목표, 프로젝트 범위 등을 명확하게 정의하는 단계이며, 고객의 소리(VOC)와 그들의 요구사항을 고려한다.4. 1. 2. 측정 (Measure)

현재 프로세스 능력, 제품 수준, 위험 수준 등을 측정한다. 품질에 결정적 영향을 미치는 요소(CTQs, Criticals to qualities)를 파악한다.[10]6 시그마 방법론에서 측정(Measure) 단계는 현재 프로세스의 주요 측면을 측정하고 관련 데이터를 수집하여, "현재 상태" 프로세스 능력을 계산하는 것을 목표로 한다. 이 단계는 DMAIC 방법론의 두 번째 단계에 해당한다.

측정 단계에서는 다음과 같은 활동이 이루어진다.

- 데이터 수집: 현재 프로세스에서 발생하는 데이터를 수집한다. 이 데이터는 프로세스의 성능을 나타내는 지표가 된다.

- 측정 시스템 분석: 데이터를 수집하는 데 사용되는 측정 시스템의 정확성과 신뢰성을 평가한다.

- 프로세스 능력 평가: 수집된 데이터를 바탕으로 현재 프로세스의 능력을 평가한다. 이는 프로세스가 고객의 요구사항을 얼마나 잘 충족시키는지를 나타낸다.

측정 단계의 주요 도구 및 방법은 다음과 같다:

4. 1. 3. 분석 (Analyze)

데이터를 분석하여 원인과 결과를 조사하고 확인한다. 모든 요인이 고려되었는지 확인하고, 조사 대상 결함의 근본 원인을 찾는다.[10] QC 서클 활동 등에서의 PDCA 사이클을 발전시킨 것이지만, 큰 특징은 측정(Measurement)과 분석(Analysis)이라는 현상 분석에 더 큰 주안점을 두고 있다는 것이다.4. 1. 4. 개선 (Improve)

실험 계획법, 포카요케(실수 방지), 표준 작업을 사용하여 데이터 분석을 기반으로 현재 프로세스를 개선하거나 최적화하여 새로운 미래 상태 프로세스를 만든다. 프로세스 능력 설정을 위해 파일럿 테스트를 실시한다.[10]4. 1. 5. 관리 (Control)

개선된 프로세스가 의도된 성과를 얻도록 투입 요소와 변동성을 관리한다.[10] 목표에서 벗어나는 부분이 결함으로 이어지기 전에 수정되도록 미래 상태 프로세스를 관리한다. 통계적 공정 관리, 생산 게시판, 시각적 작업장 등을 구현하고 프로세스를 지속적으로 모니터링한다. 이 과정은 원하는 품질 수준에 도달할 때까지 반복된다.[10]4. 2. DMADV

DMADV는 신제품 또는 신규 프로세스 개발에 초점을 맞춘 방법론으로, W. 에드워즈 데밍의 계획-실행-검토-개선 사이클(Plan–Do–Study–Act Cycle)에서 영향을 받았다.[62] DMADV는 Define(정의), Measure(측정), Analyze(분석), Design(설계), Verify(검증)의 5단계로 구성된다.

- '''D'''efine (정의): 고객의 요구와 기업 전략에 부합하는 설계 목표를 정의한다.

- '''M'''easure (측정): CTQ(Critical To Quality, 품질에 핵심적인 특성)를 측정하고 식별한다.

- '''A'''nalyze (분석): 디자인 대안을 개발하고 설계한다.

- '''D'''esign (설계): 분석 단계의 결과에 따라 최적의 대안을 설계한다.

- '''V'''erify (검증): 설계를 검증하고, 생산 공정을 구현한다.

DMADV는 '''D'''esign '''F'''or '''S'''ix '''S'''igma (6 시그마 설계를 위한 설계, DFSS)라고도 알려져 있다.[5]

4. 2. 1. 정의 (Define)

고객의 요구와 기업 전략에 부합하는 설계 목표를 정의한다. 신제품/프로세스의 기능, 성능, 품질 목표 등을 명확하게 설정한다.[5]4. 2. 2. 측정 (Measure)

CTQ(Critical To Quality, 품질에 핵심적인 특성)를 측정하고 식별하며, 제품 기능, 생산 공정 능력 및 위험을 측정한다.[5]4. 2. 3. 분석 (Analyze)

디자인 대안과 상위 수준의 디자인을 만들고, 최고의 디자인을 선택하기 위한 디자인 가능성을 평가하는 것을 개발하는 과정이다.[5] 시뮬레이션, 프로토타이핑 등을 통해 설계 대안의 성능을 예측하고 비교한다.4. 2. 4. 설계 (Design)

분석 단계의 분석 결과에 따라 최적의 개선된 대안을 설계한다. 세부 사항, 디자인의 최적화, 디자인 검증을 위한 계획을 하는 단계를 말한다. 여기서 시뮬레이션 과정이 필요하다.[5]Design for Six Sigma|디자인 포 식스 시그마|DFSS영어라고도 알려진 DMADV 방법론에서 D에 해당한다.[5]

4. 2. 5. 검증 (Verify)

설계를 검증하고, 시험 작동, 제품 개발 프로세스의 적용과 프로세스 담당자로의 이관 등에 관련된 단계이다.[5]DFSS ('''D'''esign '''F'''or '''S'''ix '''S'''igma, 6 시그마 설계를 위한 설계) 방법론의 5단계 중 마지막 단계이다.[5]

- '''V'''erify (검증): 설계를 검증하고, 파일럿 테스트를 설정하고, 생산 공정을 구현하고, 공정 소유자에게 인계한다.

4. 3. 기타 방법론

GE의 DMADOV (Define, Measure, Analyze, Design, Optimize and Verify) 등 변형된 프로세스 방법론들이 있다.[62]5. 도구 및 기법

6 시그마 프로젝트는 DMAIC (정의, 측정, 분석, 개선, 관리) 또는 DMADV (정의, 측정, 분석, 설계, 검증) 방법론을 따르며, 각 단계에서 다양한 도구와 기법을 활용한다. 이러한 도구들은 6 시그마뿐만 아니라 기존의 품질 관리에서도 널리 사용되는 것들이다.

다음은 6 시그마 프로젝트에서 사용되는 주요 도구 및 기법의 개요이다.

| 도구/기법 종류 | 상세 설명 |

|---|---|

| 통계 도구 | 분산 분석, 일반 선형 모형, ANOVA Gauge R&R, 회귀 분석, 상관 관계, 산점도, 카이제곱 검정, 관리도 등 |

| 문제 해결 도구 | 5 Why, 원인 및 결과 다이어그램 (이시카와 다이어그램 또는 피시본 다이어그램), 근본 원인 분석, 파레토 분석/파레토 차트 |

| 프로세스 매핑 도구 | SIPOC 분석 (S공급업체, I입력, P프로세스, O출력, C고객), COPIS 분석 (SIPOC의 고객 중심 버전), 가치 흐름 매핑 |

| 기타 도구 | 공리적 설계, 비즈니스 프로세스 매핑/체크 시트, 관리도/관리 계획/런 차트 (스윔레인 맵), 비용 편익 분석, CTQ 트리, 실험 계획법/층화 표본 추출, 히스토그램, 픽 차트/공정 능력/롤드 스루풋 수율, 품질 기능 전개 (QFD), 정량적 마케팅 조사 (기업 피드백 관리 (EFM) 시스템 활용) |

5. 1. 통계 도구

5. 2. 문제 해결 도구

- 5 Why

- 원인 및 결과 다이어그램 (이시카와 다이어그램 또는 피시본 다이어그램이라고도 함)

- 근본 원인 분석

- 파레토 분석/파레토 차트

5. 3. 프로세스 매핑 도구

6. 전문가 양성 및 자격 인증

6 시그마는 품질 관리 전문가를 양성하고 그 역량을 인증하기 위한 체계를 갖추고 있다. 6 시그마 전문가의 등급은 유도와 같은 무술 시스템과 유사하게 벨트 색상으로 구분되며, 각 등급별로 역할과 책임이 정의된다.

6 시그마 자격증은 제너럴 일렉트릭과 모토로라에서 처음 시작되었으며, 이후 여러 조직과 미국 품질 학회와 같은 품질 관련 협회에서 다양한 자격증을 제공하고 있다. 그러나 표준화된 자격 인증 기관은 현재까지는 없다.

6. 1. 역할 및 등급

6 시그마는 품질 관리 전문가를 양성하기 위해 유도와 같은 무술 시스템에서 차용한 등급 체계를 사용한다.[11] 이러한 등급은 역할과 책임을 명확하게 정의하며, 주요 역할은 다음과 같다.

최고 경영진은 6 시그마 구현 비전을 설정하고, 챔피언은 조직 전체의 구현 책임을 진다.[12] 이러한 역할 분담과 전문 교육을 통해 6 시그마 방법론의 효과적인 적용을 추구한다.[13]

6. 2. 자격 인증

제너럴 일렉트릭(GE)과 모토로라는 6 시그마 도입의 일환으로 자체 자격증 프로그램을 개발했다. 1990년대에 많은 조직들이 이 방식을 따라 직원들에게 6 시그마 자격증을 제공하기 시작했다.[5][15] 그린 벨트 및 블랙 벨트 자격증의 기준은 다양하며, 일부 회사는 강좌 수강 및 6 시그마 프로젝트 참여를 요구하기도 한다.[15]표준 자격증 기관은 없으며, 미국 품질 학회(ASQ) 등 다양한 품질 협회에서 수수료를 받고 여러 자격증을 제공한다.[16][17] 예를 들어, 미국 품질 학회는 블랙 벨트 지원자에게 필기 시험을 통과하고 2개의 프로젝트를 완료했거나 1개의 프로젝트와 3년의 실무 경험을 갖추었다는 내용의 서명된 진술서를 제출하도록 요구한다.[15][18]

7. 활용 분야 및 사례

6 시그마는 대규모 조직에서 주로 활용되지만, 중소 규모 조직에서도 효과적으로 활용될 수 있는 다양한 도구와 기법을 포함한다.[22] 6 시그마의 어원은 통계학에서 표준 편차를 의미하는 σ이며, 100만 번의 작업에서 불량품 발생률을 3.4회로 억제하는 것을 목표로 한다.

모토로라는 일본 제조업의 QC 서클 활동을 참고하여 6 시그마를 개발했으며, 보텀업 방식의 QC 서클 활동을 톱다운 방식으로 전환하고 통계적 기법을 도입하여 정량적 평가를 중심으로 하는 방법으로 발전시켰다. GE는 6 시그마를 경영 전반의 프로세스 개혁에 적용하여 더욱 발전시켰다.

1990년대 후반에 6 시그마가 한국에 소개된 후, 1999년 도시바는 GE의 방식을 따르면서도 독자적인 개선을 더해 전사적으로 적용했으며, 소니에서도 도입되었다. 도시바는 6 시그마 기법을 채택한 프로젝트 과제 실시와 관련하여 업적 향상 시책이나 업적 시각화, 이익 향상으로 이어지는 팔로우업 체제를 독자적으로 구축했다.

6 시그마는 다음과 같은 네 가지 특징을 가지고 있다.

- 고객 제일주의 사상에 기반하여 VOC(고객의 소리)를 사업 활동의 출발점으로 삼는다.

- 톱다운(Top-down) 방식으로 사업 전체의 최적화를 추구한다.

- 조직을 넘나드는 프로젝트 활동을 통해 성과를 달성한다.

- 강력한 운동 추진 체제를 정비하고, 그룹 전체에서 전개한다.

7. 1. 제조업

모토로라는 제조 사업에 "6 시그마" 목표를 설정하여 6 시그마를 개척했다.[3] 2005년 모토로라는 6 시그마로 170억달러 이상의 절감 효과를 거두었다고 밝혔다.[3] 제너럴 일렉트릭(GE)도 6 시그마를 초기에 도입했다. 1995년 GE의 CEO인 잭 웰치는 이를 사업 전략의 핵심으로 삼았다.[4] 1998년 GE는 6 시그마 덕분에 3.5억달러의 비용 절감 효과를 발표했으며, 이는 6 시그마 확산에 중요한 요인이 되었다(이 수치는 나중에 10억달러 이상으로 증가했다).[22]존슨앤드존슨은 6억달러, 텍사스 인스트루먼트는 5억달러 이상, 텔레포니카는 첫 10개월 동안 3000만유로의 절감 효과를 보고했으며, 소니와 보잉 역시 폐기물 감소에 성공했다고 보고했다.[23]

벡텔사는 재작업 및 결함을 식별하고 예방하는 6시그마 프로그램에 3000만달러를 초기 투자한 후 2억달러 이상을 절감했다.[23]

7. 2. 서비스업

뱅크 오브 아메리카(Bank of America)는 2004년에 6 시그마가 고객 만족도를 10.4% 향상시키고 고객 불만을 24% 감소시키는 데 도움이 되었다고 발표했다.[23] 아메리칸 익스프레스(American Express)는 6 시그마를 도입하여 수취되지 않은 갱신 신용 카드를 제거했다.[23] 이 외에도 GE 캐피탈(GE Capital)과 JP모건 체이스(JPMorgan Chase) 등이 6 시그마를 채택하여 고객 만족도 향상, 서비스 품질 개선, 운영 효율성 증대 등의 효과를 보았다.[23]6 시그마는 은행 수수료 절감을 위한 현금 배분 정확도 향상, 자동 결제, 보고 정확도 향상, 서류 신용 불량 감소, 수표 수납 불량 감소, 징수원 성과 변동 감소에 기여하며 중요한 역할을 해왔다.

7. 3. 금융업

뱅크 오브 아메리카(Bank of America)는 2004년에 6 시그마가 고객 만족도를 10.4% 향상시키고 고객 불만을 24% 감소시키는 데 도움이 되었다고 발표했다.[23] 아메리칸 익스프레스(American Express)는 6 시그마를 통해 수취되지 않은 갱신 신용 카드를 제거했다.[23] GE 캐피탈(GE Capital)과 JP모건 체이스(JPMorgan Chase) 등도 고객 만족을 주요 목표로 6 시그마를 도입했다.[23]6 시그마는 은행 수수료 절감을 위한 현금 배분 정확도 향상, 자동 결제, 보고 정확도 향상, 서류 신용 불량 감소, 수표 수납 불량 감소, 징수원 성과 변동 감소 등에 기여해왔다.

7. 4. 의료/보건

의료 분야는 오류에 대한 무관용과 의료 과실 감소 가능성 때문에 6 시그마 원칙과 잘 부합하는 분야이다.[25][26] 6 시그마는 의료 장비 재고 감소, 의료 서비스 전달 과정의 효율성 증대, 상환금 개선 등 다양한 목표를 추구한다. M.D. 앤더슨 암 센터의 연구에서는 6 시그마 도입 후 추가 장비 없이 검사 건수가 45% 증가했으며, 환자 준비 시간이 45분에서 5분으로 단축되었다.[23]린 6 시그마는 2003년 스탠퍼드 병원에서, 2002년에는 적십자 병원에 도입되었다.[27]

7. 5. 대한민국 기업

삼성전자는 제조 공정 혁신, 불량률 감소, 품질 향상을 위해 6시그마를 도입했다. LG전자는 고객 중심 경영과 서비스 품질 개선에 6시그마를 활용했다. 현대자동차는 생산 시스템 혁신과 품질 경영 체계 구축을 위해 6시그마를 도입했다.1990년대 후반, 6시그마가 한국에 소개된 후, 소니와 도시바 등의 기업들이 6시그마를 도입했다. 특히 도시바는 GE의 방식을 따르면서도 독자적인 개선을 더해 전사적으로 6시그마를 적용했다.

8. 비판 및 한계

6시그마는 여러 면에서 비판과 한계를 지적받고 있다.

'''주요 비판'''

6시그마는 통계적 방법에 지나치게 의존하고, 컨설턴트 의존성을 심화시키며, 단기 성과 중심이라는 비판을 받는다.[33][34][35][36] 또한, 많은 프로젝트가 실패하고, 기존 프로세스 개선에는 효과적이지만 혁신에는 도움이 되지 않는다는 지적도 있다.[28][35][36] (자세한 내용은 "주요 비판" 하위 섹션 참조)

'''1.5 시그마 이동 논란'''

1. 5 시그마 이동은 장기적인 프로세스 변동을 고려하기 위해 도입되었지만,[8][19] 그 근거가 임의적이고, 실제 성능과 혼동을 야기하며, 6시그마의 신뢰도를 떨어뜨린다는 비판을 받는다.[48][8][49] (자세한 내용은 "1.5 시그마 이동 논란" 하위 섹션 참조)

'''기타 비판'''

- '''경직성''': 엄격한 방법론과 도구에 지나치게 의존하여 유연성이 부족하고, 변동성 감소에만 치중하여 견고성 개발을 소홀히 한다는 비판이 있다.[37]

- '''통계적 오류''': 유의성 검정과 다중 회귀 기술을 남용하여 통계적 오류를 범할 위험이 있으며,[38] ''p''-값을 오해하여 잘못된 결론을 내릴 수 있다는 지적이 있다.[39]

- '''예측 불가능성''': 나심 니콜라스 탈레브는 6시그마가 희귀 사건의 위험을 예측할 수 없다고 비판하며, 통계학의 근본적인 불완전성을 지적한다.[46][47]

- '''창의성 저해''': 비즈니스위크는 3M의 사례를 들어 6시그마가 창의성을 억제할 수 있다고 지적했다.[51] 존 도지(John Dodge)는 연구 환경에서 6시그마를 사용하는 것은 부적절하며, 과도한 지표와 변동성 감소에 대한 집중은 자유로운 발상과 우연한 발견을 억제한다고 주장한다.[50]

- '''단일 패러다임의 위험''': 2006년 ''미국 육군 군수 지원가'' 기사는 6시그마가 기술적 합리성이라는 단일 패러다임에 치우쳐 이중 루프 학습, 학습 조직, 조직 적응성, 인력 창의성, 문화적 인식 등 중요한 가치를 간과할 수 있다고 비판한다.[45]

- '''확률과 ''Cpk'' 관련 오류''': 6시그마에서 주장하는 3. 4ppm은 정규 분포에서 6σ를 초과하는 확률 0.002ppm[55]과 다르다. 6 시그마는 공정 능력 지수 ''Cpk''를 1.5로 유지하는 것을 목표로 한다. ''Cpk'' = 1.5는 시그마 레벨 4.5σ와 같으며, 고객 사양 한계를 벗어날 확률은 한쪽에서 3.4ppm이다.[56] 이를 위해 단기 데이터에서 계산되는 ''Cpk''는 2.0, 즉 시그마 레벨 6σ가 필요하며, 이는 평균값 변동이 1.5σ라는 정설에 기반한다. ''Cpk''나 시그마 레벨은 고객 사양 한계에 대한 품질 특성 데이터 변동성의 여유를 나타낸다. 고객 사양 한계와 관리 한계는 혼동되기도 한다. 품질 관리에서 관리도는 ±3σ를 관리 한계로 하며, 프로세스 이상 감지에 사용된다.

8. 1. 주요 비판

6시그마는 통계적 방법에 지나치게 의존하여 창의성을 저해할 수 있다는 비판을 받는다. 또한, 컨설턴트 의존성을 심화시키고 단기 성과 중심의 접근 방식을 취한다는 지적도 있다.[33][34][35][36]월스트리트 저널은 2010년에 6시그마 프로젝트의 60% 이상이 실패한다고 보도했다.[28] 1995년부터 2013년까지 린, 6시그마 및 관련 논문 56편을 학술 문헌 검토한 결과, 34가지의 일반적인 실패 요인이 발견되었다.[29] 주요 실패 요인은 다음과 같다.

- 최고 경영진의 태도, 헌신, 참여 부족, 리더십 및 비전 부족

- 훈련 및 교육 부족, 자원 (재정적, 기술적, 인적 등) 부족

- 부적절한 프로젝트 선정 및 우선순위 지정, 조직의 전략적 목표와의 약한 연관성

- 문화 변화에 대한 저항, 소통 부족, 인적 요소에 대한 고려 부족

- 린/6시그마의 이점에 대한 인식 부족, 도구, 기술 및 관행에 대한 기술적 이해 부족

품질 전문가 조지프 M. 주란은 6시그마를 "품질 개선의 기본 버전"이라고 묘사하며, 새로운 것이 없다고 주장했다.[30] 품질 전문가 필립 크로스비는 6시그마 표준이 충분하지 않으며, 고객은 결함 없는 제품을 항상 받을 자격이 있다고 지적했다.[31]

포춘 지의 기사에 따르면, 6시그마 프로그램을 발표한 58개의 대기업 중 91%가 S&P 500에 뒤쳐졌다.[34] 이 기사는 6시그마가 기존 프로세스를 수정하는 데는 효과적이지만, 새로운 제품이나 파괴적인 기술을 개발하는 데는 도움이 되지 않는다고 언급한다.[35][36]

6시그마의 엄격한 방법론과 도구에 대한 지나친 의존은 경직성을 초래한다는 비판도 있다.[37] 또한, 6시그마의 ''p''-값 오해는 잘못된 결론으로 이어질 수 있다는 지적도 제기된다.[38]

나심 니콜라스 탈레브는 6시그마가 희귀한 사건의 위험을 예측할 수 없다는 점에서 근본적으로 불완전하다고 주장한다.[46][47]

비즈니스위크 기사에 따르면, 제임스 맥너니가 3M에 6시그마를 도입한 것은 창의성을 억제하는 결과를 낳았으며, 연구 기능에서 이를 제거했다고 보도한다.[51]

8. 2. 1.5 시그마 이동 논란

경험에 따르면, 프로세스는 장기적으로 안정적인 성과를 내기 어렵다.[8] 시간이 지나면서 프로세스 평균과 규격 한계 사이의 시그마 수는 초기 단기 연구에 비해 감소할 수 있다.[8] 이러한 실제적인 변동을 고려하여 6 시그마 계산에는 1.5 시그마 이동이 도입되었다.[8][19]6 시그마 창시자 마이클 해리는 1.5 시그마 이동을 디스크 스택 높이에 비유하며 "벤더라이징(Benderizing)"이라 칭했다. 그는 모든 프로세스가 50개의 표본마다 1.5 시그마만큼 이동한다고 주장했다. 이에 따르면 단기 연구에서 6 시그마를 만족하는 프로세스는 장기적으로 4.5 시그마만 만족하게 된다.[8] 이는 프로세스 평균의 이동, 장기적인 표준 편차 증가, 또는 두 가지 모두의 결과일 수 있다.[8]

널리 받아들여지는 6 시그마 프로세스는 100만 개 기회당 3.4개의 불량품을 생산한다. 이는 정규 분포에서 평균이 1.5 시그마 이동했을 때 6 시그마 한계에서 3.4ppm의 불량률을 갖는다는 것에 기반한다.[8] 1.5 시그마 이동된 6 시그마 분포는 4.5 시그마 프로세스라고도 불리지만, 평균이 0인 4.5 시그마 프로세스와 실패율은 다르다.[8] 1.5 시그마 이동은 특수 원인으로 인한 성능 저하를 고려하여 실제 운영에서 발생 가능한 불량 수준을 과소평가하지 않도록 설계되었다.[8]

하지만 시그마 이동의 역할은 주로 학문적이다. 6 시그마의 목적은 조직 성과 개선이며, 적절한 시그마 수준은 고객 기대에 따라 조직이 결정한다. 시그마 값은 프로세스 개선, 악화, 정체, 경쟁력 여부를 판단하는 비교 수치이다. 6 시그마(3.4 DPMO)가 모든 프로세스의 목표는 아니다.

6 시그마의 경직성에 대한 비판도 존재한다. 방법론과 도구에 지나치게 의존하고, 변동성 감소에만 집중하며, 견고성 개발에는 소홀하다는 지적이다.[37] 유의성 검정과 다중 회귀 기술의 남용은 통계적 오류 위험을 증가시킨다.[38] ''p''-값 오해는 외부 증거나 기본 메커니즘 고려 없이 단일 실험 데이터로 결론 오류 확률을 계산하는 잘못된 믿음을 유발할 수 있다.[39] 탐색적 모델 구축과 검증에 동일한 통계 테스트를 적용하는 것도 흔한 오류이다.[39]

전달 함수에 대한 비판도 제기되며,[40] 유의성 검정 대중화 이후 많은 통계학자들이 반대 의견을 제시했다.[41][42][43][44]

2006년 ''미국 육군 군수 지원가'' 기사는 6 시그마가 단일 패러다임(기술적 합리성)에 치우쳐 이중 루프 학습, 학습 조직, 조직 적응성, 인력 창의성, 문화적 인식 등의 가치를 간과할 수 있다고 비판했다.[45]

나심 니콜라스 탈레브는 위험 관리자들이 통계 도구를 맹신한다고 비판하며,[46] 통계학이 희귀 사건 위험 예측에 불완전하다고 주장한다. 예측 오류는 인식론적 불확실성과 시간 변화 관련 실패에서 가장 크다.[47]

통계학자 도널드 J. 휠러는 1.5 시그마 이동이 임의적이라며 "엉뚱하다"고 평가했다.[48]

1.5 시그마 이동은 장기적 성과를 반영한다는 점에서 논란이 있다. 장기적으로 4.5 시그마 성능에 해당하는 결함 수준을 가진 프로세스가 6 시그마 프로세스로 설명된다.[8][49] 허용된 6 시그마 채점 시스템은 실제 정규 분포 확률과 동일시될 수 없어 논쟁의 대상이 된다.[49] 6 시그마 프로세스가 실제로는 4.5 시그마 성능을 갖는다는 점이 제대로 설명되지 않아 신용 사기라는 비판도 존재한다.[8]

6 시그마에서 주장하는 3.4ppm은 정규 분포 6σ 초과 확률 0.002ppm[55]과 다르다.

6 시그마는 공정 능력 지수 ''Cpk''를 1.5로 유지하는 것을 목표로 한다. ''Cpk'' = 1.5는 시그마 레벨 4.5σ와 같으며, 고객 사양 한계를 벗어날 확률은 한쪽에서 3.4ppm이다.[56] 이를 위해 단기 데이터에서 계산되는 ''Cpk''는 2.0, 즉 시그마 레벨 6σ가 필요하며, 이는 평균값 변동이 1.5σ라는 정설에 기반한다.

''Cpk''나 시그마 레벨은 고객 사양 한계에 대한 품질 특성 데이터 변동성의 여유를 나타낸다.

고객 사양 한계와 관리 한계는 혼동되기도 한다. 품질 관리에서 관리도는 ±3σ를 관리 한계로 하며, 프로세스 이상 감지에 사용된다.

참조

[1]

웹사이트

The Inventors of Six Sigma

https://www.motorola[...]

2006-01-29

[2]

서적

SIX SIGMA: SPC and TQM in Manufacturing and Services

https://books.google[...]

Gower Publishing, Ltd.

[3]

웹사이트

About Motorola University

https://www.motorola[...]

2006-01-28

[4]

웹사이트

Six Sigma: Where is it now?

http://scm.ncsu.edu/[...]

2003-06-24

[5]

서적

JURAN Institute's Six Sigma Breakthrough and Beyond – Quality Performance Breakthrough Methods

Tata McGraw-Hill Publishing Company Limited

[6]

서적

Connecting Knowledge and Performance in Public Services: From Knowing to Doing

https://books.google[...]

Cambridge University Press

2010-11-15

[7]

웹사이트

ISO 13053:2011

http://www.iso.org/i[...]

ISO

[8]

서적

SIX SIGMA: SPC and TQM in Manufacturing and Services

https://books.google[...]

Gower Publishing, Ltd.

[9]

웹사이트

Motorola University Six Sigma Dictionary

https://www.motorola[...]

2006-01-29

[10]

서적

Quality Control for Dummies

https://books.google[...]

For Dummies

2006-12-15

[11]

서적

Six Sigma

https://archive.org/[...]

Random House, Inc

[12]

뉴스

Six sigma support from upper management

http://www.6sigma.us[...]

2015-03-11

[13]

서적

Rath & Strong's Six Sigma Leadership Handbook

John Wiley and Sons

[14]

서적

Practitioner's Guide to Statistics and Lean Six Sigma for Process Improvements

https://books.google[...]

John Wiley and Sons

2011-09-20

[15]

서적

Six Sigma Demystified

https://books.google[...]

McGraw-Hill Professional

2010-12-16

[16]

서적

Quality Control for Dummies

https://books.google[...]

For Dummies

2006-12-15

[17]

서적

Champion's Practical Six Sigma Summary

https://books.google[...]

Xlibris Corporation

2006-01-27

[18]

웹사이트

Certification – ASQ

http://www.asq.org/c[...]

American Society for Quality

2011-09-09

[19]

서적

The Nature of six sigma quality

Motorola University Press

[20]

서적

Six Sigma for Dummies

Wiley Publishing, Inc.

[21]

서적

Axiomatic Quality

https://archive.org/[...]

John Wiley and Sons

2005-04-15

[22]

웹사이트

Six Sigma Survey: Breaking Through the Six Sigma Hype

http://www.qualitydi[...]

Quality Digest

[23]

간행물

Benefits, obstacles, and future of six sigma approach

[24]

간행물

Using the six-sigma metric to measure and improve the performance of a supply chain

2003-05-01

[25]

간행물

Sei Sigma per Docenti in 14 Capitoli

http://www.gmsl.it/w[...]

RCE Multimedia

2024-07-30

[26]

간행물

IN MEMORY OF EGIDIO CASCINI

http://sa-ijas.stat.[...]

2017

[27]

웹사이트

Lean Six Sigma in Healthcare

https://sixsigmadsi.[...]

Journal for Healthcare Quality · March 2006

2020-08-22

[28]

뉴스

Where process-improvement projects go wrong.

https://www.wsj.com/[...]

2010-01-25

[29]

간행물

Critical failure factors of Lean Six Sigma: a systematic literature review

2014

[30]

간행물

Juran: A Lifetime of Quality

http://www.qualitydi[...]

2002-08

[31]

서적

Quality and Me: Lessons from an Evolving Life

Jossey-Bass

[32]

서적

Quality Is Still Free: Making Quality Certain in Uncertain Times

McGraw-Hill

[33]

문서

Lean Six Sigma: Cost Reduction Strategies

[34]

웹사이트

Tearing up the Jack Welch playbook

https://money.cnn.co[...]

Fortune

2006-07-11

[35]

웹사이트

The 'Six Sigma' Factor for Home Depot

https://www.wsj.com/[...]

Wall Street Journal Online

2007-01-07

[36]

웹사이트

Wall Street Journal SBTI Rebuttal

http://www.sbtionlin[...]

Sigma Breakthrough Technologies, Inc

2007-10-15

[37]

웹사이트

Six Sigma Friend or Foe

http://www.som.cranf[...]

2012-02-10

[38]

웹사이트

Twelve P-value misconceptions

https://sixsigmadsi.[...]

[39]

웹사이트

important

http://www.jerrydall[...]

[40]

웹사이트

y-FX

http://www.improveme[...]

[41]

서적

What If There Were No Significance Tests?

Lawrence Erlbaum Associates

[42]

서적

The Significance Test Controversy

AldineTransaction

[43]

서적

The Cult of Statistical Significance: How the Standard Error Costs Us Jobs, Justice, and Lives

https://archive.org/[...]

University of Michigan Press

[44]

서적

Statistical Significance: Rationale, Validity and Utility

https://archive.org/[...]

SAGE Publications

[45]

웹사이트

Army Logistician (A Values-Based Critique of Lean and Six Sigma as a Management Ideology)

http://www.almc.army[...]

Almc.army.mil

2012-02-10

[46]

문서

The fourth quadrant: a map of the limits of statistics

Nassim Nicholas Taleb, An Edge Original Essay

[47]

웹사이트

Special Workshop on Risk Acceptance and Risk Communication

http://www.ripid.eth[...]

Stanford University

2007-03-26

[48]

서적

The Six Sigma Practitioner's Guide to Data Analysis

SPC Press

[49]

서적

The Six Sigma Way: How GE, Motorola, and Other Top Companies are Honing Their Performance

https://archive.org/[...]

McGraw-Hill Professional

[50]

웹사이트

3M Shelves Six Sigma in R&D

http://www.designnew[...]

Design News

2013-04-02

[51]

웹사이트

At 3M, a struggle between efficiency and creativity

http://www.businessw[...]

Business Week

2007-06-06

[52]

서적

Going Lean: How the Best Companies Apply Lean Manufacturing Principles to Shatter Uncertainty, Drive Innovation, and Maximize Profits

https://archive.org/[...]

AMACOM (a division of American Management Association)

[53]

웹사이트

The Inventors of Six Sigma

https://www.motorola[...]

2023-02-02

[54]

서적

SIX SIGMA: SPC and TQM in Manufacturing and Services

https://books.google[...]

Gower Publishing, Ltd.

[55]

WolframAlpha

"{math|erfc(6 / {{sqrt|2}})}}"

2019-05-06

[56]

WolframAlpha

"{math|erfc(9 / 2 / {{sqrt|2}}) / 2}}"

2019-05-06

[57]

웹인용

Wayback Machine

http://www.motorola.[...]

2022-11-21

[58]

서적

Six Sigma: SPC and TQM in Manufacturing and Services

https://books.google[...]

Gower Publishing, Ltd.

2001

[59]

웹인용

Six Sigma: Where is it now? {{!}} SCM {{!}} Supply Chain Resource Cooperative (SCRC) {{!}} North Carolina State University

https://scm.ncsu.edu[...]

2022-11-21

[60]

웹인용

Six Sigma Survey: Breaking Through the Six Sigma Hype.

https://www.qualityd[...]

2022-11-21

[61]

웹인용

Wayback Machine

http://www.motorola.[...]

2022-11-21

[62]

간행물

Six Sigma

https://www.academia[...]

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com