스테인리스강

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

스테인리스강은 부식과 녹에 강하고, 유지비가 적게 들며, 아름다운 광택을 지닌 철강의 한 종류이다. 13% 이상의 크롬을 함유하여 부식을 방지하며, 150여 개의 다양한 등급으로 생산된다. 주요 종류로는 오스테나이트계, 페라이트계, 마르텐사이트계, 오스테나이트-페라이트계, 석출경화계 등이 있으며, 각각의 결정 구조에 따라 성질과 용도가 다르다. 스테인리스강은 가정용품, 주방용품, 식품 산업, 전기 제품, 자동차, 건축, 에너지 산업 등 광범위하게 사용된다. 생산은 전기로를 사용한 용융, 아르곤 산소 탈탄 공정, 연속 주조, 열간 및 냉간 압연 과정을 거치며, 재활용이 가능하여 지속 가능한 자원 순환에 기여한다.

더 읽어볼만한 페이지

- 크로뮴 합금 - 니크롬

니크롬은 니켈과 크롬의 내열 합금으로, 높은 녹는점, 전기 저항률, 내식성을 가지며, 고온에서 저항 가열에 유용하게 사용되는 산화크롬 보호층을 형성하여 다양한 분야에 활용된다. - 강철 - 깡통

깡통은 피터 듀란드가 특허를 받은 금속 용기로, 초기에는 납 중독 위험이 있었으나 강철 사용과 위생적인 디자인 발전을 거쳐 현재는 다양한 내용물을 담는 데 널리 사용되지만, 유해 물질 및 폐기물 관련 사회적 문제도 안고 있다. - 강철 - 제철

제철은 철광석에서 철을 추출하는 과정으로, 인류 문명 발전에 중요한 역할을 해왔으며, 철기 시대 도래, 지역별 기술 발전, 중세 이슬람 및 근세 유럽의 제철 기술 혁신, 산업혁명 이후의 대량 생산을 거쳐 현대 철강 산업으로 발전했다. - 생체 재료 - 탄탈럼

탄탈럼은 1802년 발견된 청회색 전이 금속으로, 니오븀과 유사한 화학적 성질, 뛰어난 내식성, 높은 융점을 가지며 축전기, 합금, 의료용 임플란트 등에 사용되고 콩고민주공화국 콜탄 채굴과 관련된 분쟁 광물 이슈가 있다. - 생체 재료 - 생체 적합성

생체 적합성은 의료 기기나 생체재료가 생체 내에서 안전하게 기능하는 정도를 의미하며, 유해한 영향이 없는 특성부터 원하는 조직 반응을 유도하는 능력까지 포함하는 포괄적인 개념으로, 화학적 조성, 표면 특성, 기계적 성질, 세포 상호작용 등 다양한 요소가 고려되고 포괄적인 정의 및 평가 방법 개발이 요구된다.

| 스테인리스강 | |

|---|---|

| 개요 | |

| |

| 정의 | 부식에 강한 강철 합금 |

| 구성 성분 | |

| 주요 합금 원소 | 크로뮴(Cr) (최소 10.5%) |

| 기타 합금 원소 | 니켈(Ni) 몰리브데넘(Mo) 티타늄(Ti) 구리(Cu) 탄소(C) 질소(N) |

| 특성 | |

| 내식성 | 크로뮴(Cr) 산화 피막 형성으로 인한 우수한 내식성 |

| 내열성 | 고온에서도 강도 및 내식성 유지 |

| 강도 | 다양한 강도 수준으로 제조 가능 |

| 성형성 | 용접, 절단, 성형 용이 |

| 위생성 | 세척 용이, 생체 적합성 우수 |

| 종류 | |

| 오스테나이트계 | 가장 일반적인 유형, 우수한 내식성 및 용접성 |

| 페라이트계 | 오스테나이트계보다 저렴, 내식성은 떨어짐 |

| 마르텐사이트계 | 고강도, 열처리 가능, 내식성은 떨어짐 |

| 듀플렉스계 | 오스테나이트와 페라이트의 혼합 조직, 강도 및 내식성 우수 |

| 석출경화계 | 높은 강도와 내식성 요구되는 특수 용도에 사용 |

| 제조 | |

| 원료 | 철광석 크로뮴 광석 기타 합금 원소 |

| 제강 | 전기로 또는 용광로에서 용융 |

| 성형 | 압연, 단조, 주조 등 다양한 방법 사용 |

| 열처리 | 필요에 따라 강도 및 기타 특성 조절 |

| 사용 분야 | |

| 일반 산업 | 건축, 자동차, 기계 부품 등 광범위하게 사용 |

| 식품 산업 | 주방 용품, 식품 가공 설비 등 위생 요구 사항 높은 분야 |

| 의료 산업 | 의료 기기, 임플란트 등 생체 적합성 요구 분야 |

| 화학 산업 | 화학 설비, 탱크 등 부식 환경에서 사용 |

| 해양 산업 | 선박 부품, 해양 구조물 등 해수 환경에서 사용 |

| 표준 | |

| 국제 표준 | ISO 15510:2014 |

| 기타 | |

| 관련 링크 | 세계 스테인리스 협회 미국 철강 협회 미국 재료학회 |

2. 역사

몇몇 부식방지철은 고대에 존재했다. 인도 델리에 서있는 철기둥은 400년경에 Kumara Gupta가 세운 것이다. 이 철기둥은 스테인리스강은 아니지만, 인이 많이 들어있고 주변 날씨가 잘 맞아떨어져 지금까지 남아있다.

현대 스테인리스강과 같은 철과 크롬의 조합은 프랑스 야금학자인 피에르 베르티에가 제안하였다. 그는 철과 크롬 합금이 일부 산의 부식에 저항하며, 식기류에 사용할 것을 제안했다.[20] 그러나 19세기 야금학자들은 탄소와 크롬이 섞인 현대의 스테인리스강은 불가능하다고 여겼다.

1800년대 초, 영국의 과학자 제임스 스토다트, 마이클 패러데이, 로버트 말렛은 크롬-철 합금("크롬강")의 산화제에 대한 저항성을 관찰했다. 로베르트 분젠은 크롬의 강산에 대한 저항성을 발견했다.[20] 1840년대에는 영국의 셰필드 제철업체와 독일의 크루프가 모두 크롬강을 생산했으며, 후자는 1850년대에 대포 제작에 이를 사용했다.[21] 1861년 로버트 포레스터 머셋은 영국에서 크롬강에 대한 특허를 취득했다.[22]

1890년대 후반, 독일의 화학자 한스 골드슈미트는 탄소가 없는 크롬을 생산하는 알루미늄 환원법(테르밋)을 개발했다.[27] 1904년~1911년 사이, 프랑스의 레옹 기예를 비롯한 여러 연구자들이 오늘날 스테인리스강으로 간주될 합금을 제조했다.[27][28]

1908년, 에센의 회사 프리드리히 크루프 게르마니아베르프트는 독일에서 크롬-니켈강 선체를 특징으로 하는 366톤의 범선 요트 ''게르마니아''를 건조했다. 1911년, 필립 몬나르츠는 크롬 함량과 내식성 사이의 관계에 대해 보고했다.[32] 1912년 10월 17일, 크루프의 엔지니어 베노 스트라우스와 에두아르트 마우러는 오스테나이트계 스테인리스강을 니로스타로 특허를 받았다.[29][30][31][32]

미국에서는 제너럴 일렉트릭의 크리스티안 단치젠[33]과 유니온 카바이드의 프레드릭 베켓(1875~1942)이 페라이트계 스테인리스강을 산업화하고 있었다.[34] 1912년, 엘우드 헤인즈는 마르텐사이트계 스테인리스강 합금에 대한 미국 특허를 신청했는데, 이는 1919년까지 허가되지 않았다.[35]

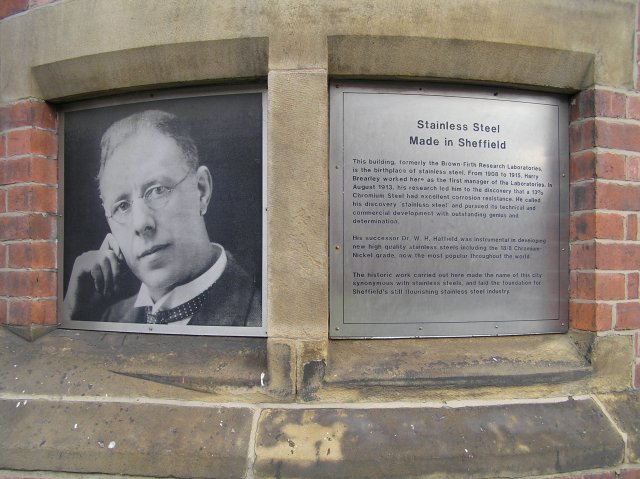

1913년, 영국 셰필드의 브라운-퍼스 연구소의 해리 브레얼리는 총열에 사용할 내식성 합금을 찾던 중 마르텐사이트계 스테인리스강 합금을 발견하여 산업화하였다. 이 발견은 2년 후인 1915년 1월 ''뉴욕 타임스'' 신문 기사에서 발표되었다.[19] 이 금속은 "Staybrite" 브랜드로 판매되었으며, 1929년 런던의 새보이 호텔의 새로운 입구 캐노피에 사용되었다.[36]

스테인리스강의 발명은 일련의 과학적 발전을 거쳐 이루어졌다. 1798년 루이 보클랭이 프랑스 과학 아카데미에 크롬을 처음으로 소개한 것이 시작이었다. 스테인리스강이 발명되고 실용화된 것은 20세기 초인 1910년대의 일이다. 1950년대와 1960년대의 주요 기술 발전으로 저렴한 비용으로 대량 생산이 가능해졌다.

- AOD 공정(

- 연속 주조(Continuous casting) 및 열간 스트립 압연(hot strip rolling)[41]

- Z-밀 또는 센지미르 냉간압연 밀[42][43]

- 크루소-루아르 우데홀름(Creusot-Loire Uddeholm)(CLU) 및 아르곤의 일부 또는 전부 대신 증기를 사용하는 관련 공정[44]

3. 종류

스테인리스강은 그 결정 구조에 따라 여러 종류로 나뉜다.

- '''오스테나이트계''' 스테인리스강은 스테인리스강 시장의 70%를 차지한다. 여기에는 0.15%의 탄소, 16% 이하의 크롬, 그리고 망간이나 니켈이 들어가 용융점부터 낮은 온도까지 오스테나이트 구조를 유지시킨다. 특히 18%의 크롬과 10%의 니켈이 들어간 것을 18/10 스테인리스라고 부르는데, 주로 식기류에 사용된다. 이와 유사하게 18/0, 18/8도 사용 가능하다. AL-6XN과 254SM0같은 슈퍼오스테나이트계 스테인리스강은 질소와 몰리브덴이 포함(>6%)되어 염화물과 균열을 견디며, 높은 니켈 함량을 가진 300계와 비교했을 때 응력에 대해 좀 더 잘 견디는 대신 가격이 비싸다.

- '''페라이트계''' 스테인리스강은 오스테나이트계보다 엔지니어링 성질이 좋으나, 낮은 크롬과 니켈 함량 때문에 내구성은 떨어진다. 일반적으로 값이 싸며, 10.5에서 27% 정도의 크롬과 매우 약간의 니켈을 섞는다. 몇몇 페라이트계에는 납을 섞기도 한다. 대부분 페라이트계에는 몰리브덴을 포함하며, 약간 알루미늄이나 티타늄을 포함한다. 일반적인 페라이트계의 등급에는 18Cr-2Mo, 26Cr-1Mo, 29Cr-4Mo, and 29Cr-4Mo-2Ni를 포함한다.

- '''마르텐사이트계''' 스테인리스강은 다른 스테인리스강에 비해 부식 저항력이 떨어지지만, 매우 단단하고 강하며, 기계 가공이 용이하고 열처리를 통해 더 강해질 수 있다. 크롬(12~14%), 몰리브덴(0.2~1%), 그리고 탄소(약 0.1~1%)가 포함된다. 마르텐사이트계는 다른 스테인리스강과 달리 자성을 띤다.

- '''오스테나이트-페라이트계 스테인리스강(듀플렉스 스테인리스강)'''은 오스테나이트와 페라이트가 혼합된 미세구조를 가지며, 이상적인 비율은 50:50이지만 상용 합금은 40:60 비율을 가질 수 있다. 오스테나이트계 스테인리스강보다 크롬(19~32%)과 몰리브덴(최대 5%) 함량이 높고 니켈 함량이 낮은 것이 특징이며, 오스테나이트계의 약 두 배의 항복강도를 가진다.

- '''석출경화 마르텐사이트계''' 스테인리스강의 부식 내구성은 오스테나이트계와 비교할 수 있으며, 심지어 석출경화되어 다른 마르텐사이트계보다 더 내구력이 높다. 대부분 공통적으로 17-4PH를 사용하는데, 이는 17%의 크롬과 4%의 니켈을 뜻한다. 초강력 내구성을 가진 이 석출경화 마르텐사이트계는 방위사업에서 떠오르는 별로, 새로운 프로젝트에 선택되었다. 록히드 마틴의 F-35 라이트닝2는 항공기 동체에 이 계통의 Carpenter Custom 465를 사용한 최초의 전투기이다.

3. 1. 오스테나이트계 스테인리스강

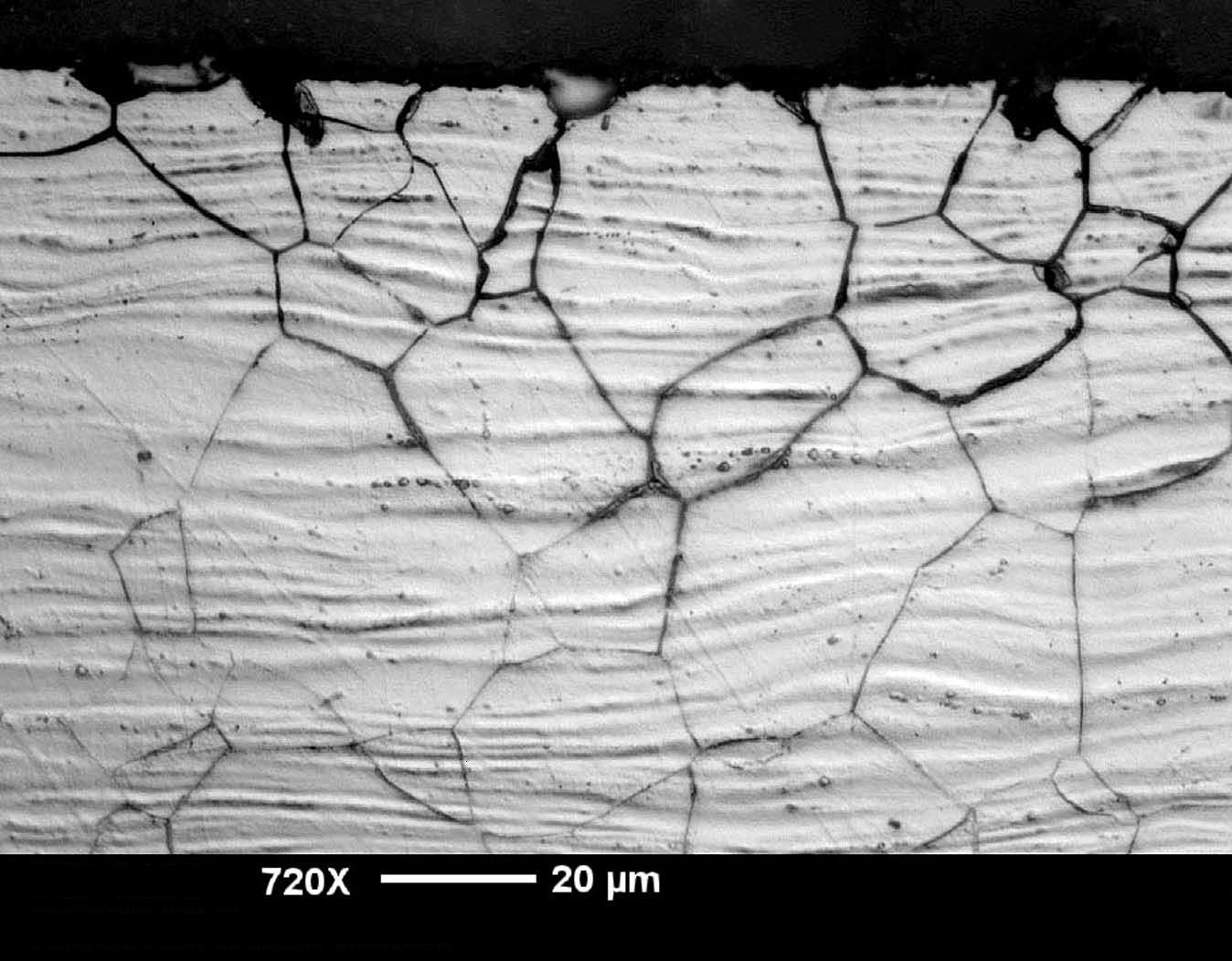

오스테나이트계 스테인리스강은 스테인리스강 시장의 약 70%를 차지하며, 가장 널리 사용되는 종류이다.[45][46][92] 이 강종은 면심입방격자 결정 구조를 갖는 오스테나이트 미세구조를 가지며,[47] 니켈, 망간, 질소 등을 합금하여 극저온에서부터 용융점까지 모든 온도에서 오스테나이트 구조를 유지한다.[47] 따라서 열처리를 통한 경화는 불가능하다.[47]일반적으로 고온에서 재료 전체를 오스테나이트화하고 합금 원소를 충분히 고용시켜 급냉하여 완전한 오스테나이트 조직으로 만든다.

오스테나이트계는 크롬-니켈 합금을 기반으로 하며, 200계열과 300계열로 나뉜다. 200계열은 크롬-망간-니켈 합금으로, 니켈 사용을 최소화하기 위해 망간과 질소를 사용하며, 300계열보다 항복강도가 약 50% 높다.[50] 201형은 냉간 가공을 통해 경화될 수 있고,[51] 202형은 범용 스테인리스강이지만 니켈 함량 감소와 망간 증가로 내식성이 약해진다.

300계열은 크롬-니켈 합금으로, 주로 니켈 합금을 통해 오스테나이트 미세구조를 달성한다. 가장 일반적인 304형은 18% 크롬과 8% 또는 10% 니켈을 포함하여 18/8 또는 18/10으로도 불린다. 316형은 몰리브덴 2%를 첨가하여 산 및 염화물 이온에 의한 국부 부식에 대한 내성을 향상시킨다. 저탄소 버전인 316L 또는 304L은 탄소 함량이 0.03% 미만이며 용접 중 발생하는 부식 문제를 방지하는 데 사용된다.[86] 특히 18%의 크롬과 10%의 니켈이 들어간것을 18/10 스테인리스라고 부르는데, 이것들은 식기류에 사용된다.

오스테나이트계는 상온에서도 주된 조직을 오스테나이트로 하지만, 합금 원소 조성에 따라 오스테나이트 안정도가 다르다. 안정도가 낮은 경우 소성가공이나 저온 환경에서 일부 오스테나이트가 마르텐사이트로 변태하는 준안정 오스테나이트계 스테인리스강이 된다. 반면, 안정도가 높은 경우에는 가공 등을 시행해도 상변태가 일어나지 않는 안정 오스테나이트계 스테인리스강이 된다.

준안정 오스테나이트계 스테인리스강(M-ASS)은 높은 극저온 인성, 연성, 강도, 내식성 및 경제성으로 인해 극저온 압력 용기(CPV) 제조에 널리 사용된다.[48] 또한 오스테나이트계 스테인리스강의 극저온 냉간 성형은 잔류 응력을 제거하고 내마모성을 향상시킬 수 있다.[49]

슈퍼오스테나이트계 스테인리스강은 질소와 몰리브덴이 포함(>6%)되어 염화물과 균열을 견디며, 높은 니켈 함량을 가진 300계와 비교하여 응력에 대해 더 잘 견디지만 가격이 비싸다.

3. 2. 페라이트계 스테인리스강

페라이트계 스테인리스강은 오스테나이트계보다 엔지니어링 성질이 좋으나, 낮은 크롬과 니켈 함량 때문에 내구성은 떨어진다. 일반적으로 값이 싸며, 10.5에서 27% 정도의 크롬과 매우 약간의 니켈을 섞는다. 몇몇 페라이트계에는 납을 섞기도 한다. 대부분 페라이트계에는 몰리브덴을 포함하며, 약간 알루미늄이나 티타늄을 포함한다. 일반적인 페라이트계의 등급에는 18Cr-2Mo, 26Cr-1Mo, 29Cr-4Mo, and 29Cr-4Mo-2Ni를 포함한다.

페라이트계 스테인리스강은 상온에서 페라이트를 주요 조직으로 하는 스테인리스강이다. 고온에서는 페라이트 단일 조직 또는 오스테나이트가 약간 섞인 페라이트 조직이며, 담금질 처리를 해도 상변태가 일어나지 않는다.

페라이트계의 크롬 함량은 약 12%에서 30% 정도까지 다양하다. 마르텐사이트계와 마찬가지로 니켈을 주요 합금 원소로 포함하지 않고, 크롬계 스테인리스강으로 분류된다. 「18%Cr강」이나 「18크롬 스테인리스」 등으로 불리는 크롬 함량 약 18%의 강종이 페라이트계의 대표적인 강종이다. 특히, 탄소 및 질소 함량을 0.03% 이하와 같은 극저량까지 저감하고, 더욱 티타늄이나 니오브 등의 탄화물 안정화 원소를 첨가하여 성능을 높인 페라이트계 강종은 「고순도 페라이트계 스테인리스강」이라고 불린다.

니켈이 거의 함유되지 않아 오스테나이트계 강보다 저렴하며 다음과 같은 다양한 제품에 사용된다.

- 자동차 배기관 (북미에서는 409형과 409 Cb가 사용되고, 유럽에서는 439형 및 441형과 같은 안정화된 등급이 사용됨)[52]

- 건축 및 구조용 응용 분야 (크롬 17% 함유 430형)[53]

- 건축 부품, 예: 슬레이트 걸이, 지붕, 굴뚝

- 칼날

- 약 700℃ 온도에서 작동하는 고체산화물 연료전지의 전극판 (크롬 22% 함유 고크롬 페라이트계)[54]

3. 3. 마르텐사이트계 스테인리스강

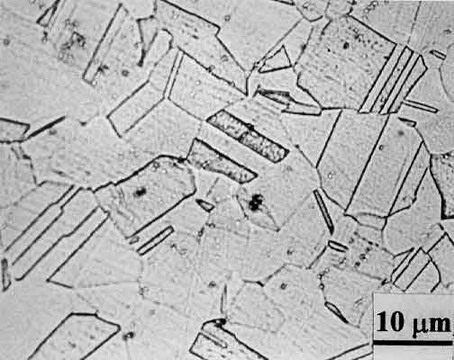

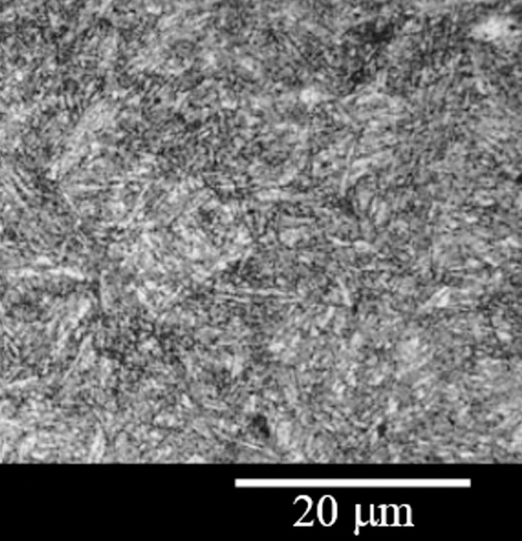

마르텐사이트계 스테인리스강은 다른 스테인리스강에 비해 부식 저항력이 떨어지지만, 매우 단단하고 강하며, 기계 가공이 용이하고 열처리를 통해 더 강해질 수 있다. 크롬(12~14%), 몰리브덴(0.2~1%), 탄소(약 0.1~1%)가 포함되며, 다른 스테인리스강과 달리 자성을 띤다. 마르텐사이트계 스테인리스강은 체심정방정계 결정구조를 가지며, 스테인리스 공학용 강, 스테인리스 공구강, 크리프(변형) 저항강으로 사용된다.[55]마르텐사이트계 스테인리스강은 크게 네 가지 범주로 분류된다.[55]

- Fe-Cr-C 계열: 최초로 사용된 계열이며, 공학 및 내마모성 응용 분야에 널리 사용된다.

- Fe-Cr-Ni-C 계열: 일부 탄소가 니켈로 대체되어 더 높은 인성과 내식성을 제공한다. 13% Cr과 4% Ni를 함유한 EN 1.4303 등급(주조 등급 CA6NM)은 펠톤 터빈, 캡랜 터빈, 프랜시스 터빈 등에 사용된다.[56]

- 침강경화 계열: 마르텐사이트 경화와 침강경화를 결합하여 높은 강도와 우수한 인성을 달성한다. EN 1.4542 등급(17-4 PH)은 F-35 라이트닝2와 같은 항공 우주 분야에 사용된다.

- 크리프 저항 계열: 소량의 니오븀, 바나듐, 붕소, 코발트를 첨가하여 강도와 크리프 저항성을 높인다.

마르텐사이트계 스테인리스강은 열처리를 통해 더 나은 기계적 특성을 얻을 수 있다.[57] 열처리는 오스테나이징, 담금질, 템퍼링의 세 단계를 거친다.

마르텐사이트계 스테인리스강은 상온에서 마르텐사이트를 주된 조직으로 하는 스테인리스강이다. 고온에서는 오스테나이트 단일 조직 또는 페라이트가 약간 섞인 오스테나이트 조직이며, 그 상태에서 급냉하여 담금질을 함으로써 마르텐사이트 변태를 일으켜 마르텐사이트 조직으로 만든다. 담금질 후에는 잔류응력 제거 및 인성 회복을 위해 일반적으로 뜨임을 실시한다.

마르텐사이트계의 크롬 함량은 일반적으로 11%에서 18% 정도이며, 크롬계 스테인리스강의 일종으로 분류된다. 다른 스테인리스강과 달리 탄소를 적극적으로 포함하는 것이 특징이며, 0.15%에서 최대 1.2%의 탄소가 함유된다.[126] 스테인리스강 중에서는 크롬 함량이 비교적 적고 탄소 함량이 비교적 많다는 조성을 가지고 있다. 「13Cr강」이나 「13크롬 스테인리스」라고 불리는 크롬량 약 13%의 강종이 대표적인 강종이다.[133] 완전풀림을 실시한 경우의 마르텐사이트계 조직은 탄화물을 많이 포함하는 페라이트 조직이 된다.

3. 4. 오스테나이트-페라이트계 (듀플렉스) 스테인리스강

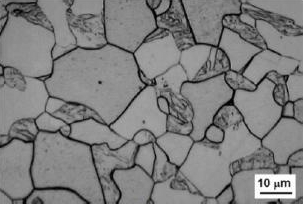

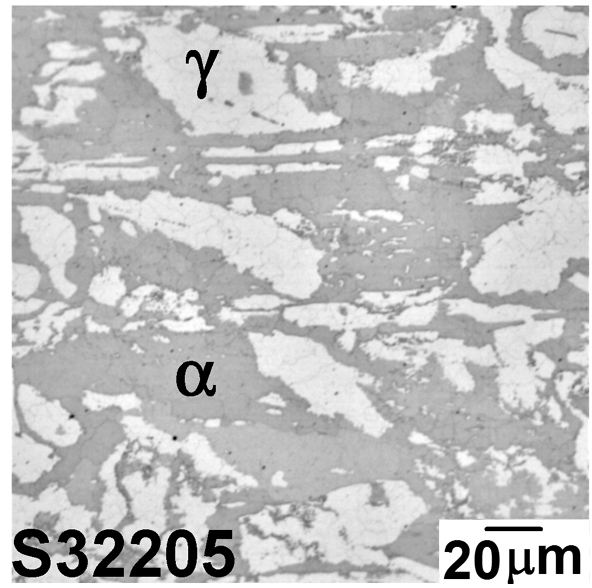

오스테나이트-페라이트계 스테인리스강(듀플렉스 스테인리스강)은 오스테나이트와 페라이트가 혼합된 미세구조를 가지며, 이상적인 비율은 50:50이지만 상용 합금은 40:60 비율을 가질 수 있다. 오스테나이트계 스테인리스강보다 크롬(19~32%)과 몰리브덴(최대 5%) 함량이 높고 니켈 함량이 낮은 것이 특징이며, 오스테나이트계의 약 두 배의 항복강도를 가진다. 혼합 미세구조는 염화물 응력 부식균열에 대한 저항성을 향상시킨다."이상 스테인리스강"이라고도 불리는 오스테나이트-페라이트계는 오스테나이트 생성 원소와 페라이트 생성 원소의 조정에 의해 두 조직을 공존시킨다. 예를 들어, 니켈을 8% 함유하고 크롬을 22% 이상 함유하면 상온에서 이상 조직을 얻을 수 있다. 크롬-니켈계 스테인리스강의 일종으로 분류되며, 대표적인 강종은 크롬 약 25%, 니켈 약 4.5%, 몰리브덴 약 2%를 주요 합금 원소로 한다.

듀플렉스 강종은 일반적으로 내식성에 따라 저합금 듀플렉스, 표준 듀플렉스, 초고강도 듀플렉스로 나뉜다. 듀플렉스 스테인리스강의 특성은 유사한 성능을 가진 초오스테나이트계 강종보다 전반적인 합금 함량이 낮기 때문에 경제적이다. 펄프 및 제지 산업에서 처음 광범위하게 사용되었으며, 현재는 석유 및 가스 산업이 가장 큰 사용자이며, 초고강도 듀플렉스 및 초고강도 듀플렉스 강종의 개발을 주도했다. 최근에는 저합금 듀플렉스가 건축 및 건설(콘크리트 보강재, 교량용 판재, 해안 공사) 및 상수도 분야의 구조용으로 개발되었다.

3. 5. 석출경화계 스테인리스강

석출경화계 스테인리스강은 오스테나이트계 스테인리스강과 비슷한 내식성을 가지면서도, 마르텐사이트계보다 더 높은 강도로 침강경화될 수 있다.[63] 구리나 알루미늄과 같은 원소를 첨가하여 모상에 석출시켜, 재질의 경화 현상(석출경화)을 일으켜 사용한다. 일반적으로 사용되는 석출경화계의 모상 종류는 오스테나이트와 마르텐사이트 두 가지이다. 경화를 일으키는 미세한 석출물은 모상 중에 분산·현출되며,[137] 석출물 자체는 광학현미경으로는 보이지 않고, 전자현미경 등을 사용하여 확인할 수 있는 크기이다.니켈도 주요 합금 원소로 포함하기 때문에, 석출경화계는 크롬·니켈계 스테인리스강의 일종으로 분류된다. 대표적인 예가 “17-4PH”라고 불리는 마르텐사이트를 모상으로 하는 강종으로, 크롬 약 17%, 니켈 약 4%를 포함하고, 석출경화성 원소로서 구리 약 4%를 포함한다. 석출경화계는 모상의 종류·성질에 따라 세분화되어, “마르텐사이트계 석출경화형 스테인리스강”, “세미오스테나이트계 석출경화형 스테인리스강”, “오스테나이트계 석출경화형 스테인리스강”의 세 가지가 일반적이다.

17-4 PH(AISI 630 EN 1.4542)는 크롬 17%, 니켈 4%, 구리 4%, 니오븀 0.3% 정도를 함유한다.[63] 약 1040°C에서 용체화 처리 후 급냉하면 상대적으로 연성이 좋은 마르텐사이트 조직이 생성된다. 이후 475°C에서 시효처리를 하면 니오븀과 구리가 풍부한 상이 석출되어 항복강도가 1000MPa 이상으로 증가한다. 이러한 뛰어난 강도는 항공우주 분야와 같은 첨단 응용 분야에 사용된다(일반적으로 비금속 개재물을 제거하기 위해 재용융한 후 사용하며, 이는 피로 수명을 증가시킨다). 이 강의 또 다른 주요 장점은 시효 처리가 템퍼링 처리와 달리 변형이나 변색 없이 (거의) 완성된 부품에 적용할 수 있는 온도에서 수행된다는 것이다.

준오스테나이트계 17-7 PH(AISI 631 EN 1.4568)는 크롬 17%, 니켈 7.2%, 알루미늄 1.2% 정도를 함유한다. 일반적인 열처리는 용체화 처리와 담금질을 포함한다. 이 시점에서 조직은 오스테나이트 상태를 유지한다. 그런 다음 -75°C의 극저온 처리 또는 70% 이상의 심한 냉간 가공(일반적으로 냉간 압연 또는 와이어 드로잉)을 통해 마르텐사이트 변태를 얻는다. 510°C에서의 시효 처리(Ni3Al 금속간 화합물이 석출됨)는 거의 완성된 부품에서 위와 같이 수행된다. 그러면 항복 응력 수준이 1400 MPa 이상에 도달한다.

오스테나이트계 A286[64](ASTM 660 EN 1.4980)는 크롬 15%, 니켈 25%, 티타늄 2.1%, 몰리브덴 1.2%, 바나듐 1.3%, 붕소 0.005% 정도를 함유한다. 모든 온도에서 조직은 오스테나이트 상태를 유지한다. 일반적인 열처리는 용체화 처리와 담금질 후 715°C에서 시효 처리를 하는 것을 포함한다. 시효 처리에 의해 Ni3Ti 석출물이 생성되고 상온에서 항복 강도가 약 650 MPa로 증가한다. 위 등급과 달리 이 강의 기계적 성질과 크리프 저항은 700°C까지의 온도에서 매우 우수하게 유지된다. 결과적으로 A286은 제트 엔진, 가스터빈 및 터보 부품에 사용되는 철 기반 초합금으로 분류된다.

4. 성질

## 내식성

스테인리스강은 지구 대기에서 높은 산화 저항성과 온도 변화를 견딜 수 있으며, 무게 대비 최소 13%의 크롬을 섞어 만들고, 가혹한 환경에서는 26% 이상의 크롬을 사용한다.[238] 스테인리스강의 크롬은 치밀하고 단단한 산화크롬(III)(Cr2O3)을 형성하여 철의 피막재 역할을 한다. 이 얇은 피막은 스테인리스강에 광택을 부여하고 물과 공기로부터 강철을 보호하며, 표면에 상처가 생겼을 때 빠르게 자가 치유된다. 이러한 부식 내구성은 산소가 없는 공간에서는 반대로 작용하여 문제를 일으킬 수 있는데, 용골의 볼트가 선재 안으로 박혀 들어가는 것이 그 예이다.

스테인리스강 부품이 너트와 볼트로 구성될 때, 산소층은 이들을 결속시키지만, 산소가 없으면 단단한 산화물 피막 형성이 어려워 마찰로 인해 헐거워질 수 있다. 이를 해결하기 위해 청동과 스테인리스강처럼 다른 금속을 조합하거나, 니트로닉 합금과 같이 망간과 질소를 이용한 합금을 사용한다. 스테인리스강도 부식되지만, 이는 원자의 바깥쪽 몇 층에만 영향을 미치며, 크롬 함량이 깊은 층을 산화로부터 보호한다.

질소를 첨가하면 침식 부식에 대한 내성이 향상되고 기계적 강도가 증가한다. 내식성을 더욱 높이기 위해 크롬 함량을 11% 이상, 니켈을 최소 8% 이상 첨가하고, 몰리브덴을 첨가하여 점 부식에 대한 내성을 향상시킬 수 있다.

탄소강은 습한 환경에서 균일하게 부식되는 반면, 스테인리스강은 충분한 크롬을 함유하여 수동화를 거쳐 얇은 불활성 크롬 산화물 표면막을 형성하여 부식을 방지한다. 이 피막은 스크래치나 손상 시에도 자가 치유된다.

스테인리스강의 부식 저항성은 화학적 조성, 특히 크롬 함량에 따라 달라지며, 균일 부식, 국부 부식(피팅), 갈바닉 부식, 응력부식균열(SCC) 등 네 가지 부식 형태가 있다. "CRES"는 내식성(스테인리스)강을 의미한다.

균일 부식은 화학 물질이 생산되거나 다량 사용되는 환경에서 발생하며, 강철 표면 전체가 부식된다. 이는 산성 또는 염기성 용액에 노출될 때 발생하며, 산 또는 염기의 종류와 농도, 용액 온도에 따라 부식 여부가 달라진다.

산성 용액은 환원성 산(염산, 묽은 황산)과 산화성 산(질산, 진한 황산)으로 나뉘며, 크롬과 몰리브덴 함량을 높이면 환원성 산에, 크롬과 규소 함량을 높이면 산화성 산에 대한 내성이 증가한다. 304형은 황산과 접촉하는 경우 거의 사용되지 않으며, 904L형과 합금 20은 고농도 황산에 내성이 있다. 염산은 모든 종류의 스테인리스강을 손상시키므로 피해야 한다. 유기산은 무기산보다 부식성이 낮다.

304형과 316형 스테인리스강은 약한 염기에 영향을 받지 않지만, 강한 염기에 노출되면 부식 및 균열이 발생할 수 있다. 크롬과 니켈 함량을 증가시키면 내성이 증가한다.

국부 부식은 피팅 부식 및 틈새 부식과 같이 발생하며, 염화물 이온이 존재할 때 가장 흔하다. 염화물 이온 농도, 온도, 산도, 정체, 산화종 등 여러 요인에 따라 국부 부식이 달라진다.

피팅 부식은 가장 흔한 국부 부식 형태로, PREN으로 내성을 표현한다. PREN = %Cr + 3.3·%Mo + 16·%N. 크롬, 몰리브덴, 질소 함량을 증가시키면 피팅 부식에 대한 내성이 향상된다.

틈새 부식은 밀폐된 영역이나 재료에 침전물이 형성된 경우 발생할 수 있다. 우수한 설계, 제작 기술, 합금 선택, 적절한 작동 조건으로 틈새 부식을 방지할 수 있다.

응력부식균열(SCC)은 부품이 변형 없이 갑자기 균열되고 파손되는 현상으로, 부품에 응력이 가해지고 환경이 부식성이 강하며 스테인리스강이 SCC에 충분히 내성이 없을 때 발생한다. SCC 메커니즘은 피팅 발생, 균열 시작, 균열 진행, 파손 순서로 이루어진다. 응력 수준 감소, 환경 부식성 평가, 적절한 스테인리스강 선택 등으로 SCC를 방지할 수 있다.

전기화학 부식(이종금속 부식)은 서로 다른 금속이 부식성 전해질에 결합될 때 발생하며, 결합된 금속 중 하나가 양극이 되어 빠르게 부식되고 다른 하나는 음극이 되어 느리게 부식된다. 양극과 음극의 상대적인 표면적이 부식 속도를 결정한다. 서로 다른 금속 사이에 전기 절연을 제공하면 이러한 부식을 방지할 수 있다.

고온에서 모든 금속은 기체와 반응하며, 가장 일반적인 고온 기체 혼합물은 공기이고, 산소가 가장 반응성이 높다. 스테인리스강의 내산화성은 크롬, 규소, 알루미늄 첨가량이 증가함에 따라 향상되며, 소량의 세륨과 이트륨 첨가는 산화물 층의 접착력을 증가시킨다. 크롬은 산소와 반응하여 산화크롬(III) 층을 형성하여 재료 내 산소 확산을 감소시킨다. 이산화황, 황화수소, 일산화탄소, 염소와 같은 기체도 스테인리스강을 부식시키며, 내성은 기체 종류, 온도, 합금 함량에 따라 달라진다. 최대 5%의 알루미늄을 첨가한 페라이트계 Fe-Cr-Al는 고온에서 전기 저항 및 내산화성을 위해 설계되었으며, 칸탈 등이 있다.

스테인리스강의 내식성은 화학 조성, 조직 상태, 열이력에 따라 변동한다. 일반적으로 스테인리스강은 '녹슬지 않는 재료'라는 이미지를 갖지만, 실제 내식성은 강종에 따라 매우 다양하며, 해수에서도 녹슬지 않는 고내식성부터 야외 방치 시 수일 만에 녹스는 것까지 존재한다.

화학 조성은 내식성 정도를 결정하는 데 큰 영향을 미치며, 유효한 합금 원소 첨가와 불순물 원소 감소가 내식성 향상에 효과적이다.[148] 주요 조직별로 보면 오스테나이트계의 내식성이 우수하고 마르텐사이트계의 내식성은 낮다.

스테인리스강과 관련된 부식은 크게 "습식(수용액 부식)"과 "건식(기체 부식)" 두 가지 형태가 있다. 습식은 수용액의 작용으로 발생하는 부식이고, 건식은 고온 기체의 작용으로 발생하는 부식이다. 대부분의 금속 부식은 습식으로 발생한다.

탄소강은 중성 물에서 녹이 발생하고 부식이 진행되는데, 이는 양극 반응(철의 산화)과 음극 반응(산소의 환원)의 조합에 의한 화학 반응으로 이해된다. 스테인리스강은 표면에 "부동태 피막"이 형성되어 이온 용출을 방지하고 부식을 막는다. 부동태 피막은 화학적으로 안정적이고 치밀하며, 손상 시 빠르게 재생된다. 스테인리스강은 부동태화가 일반적인 환경에서도 일어나 높은 내식성을 나타낸다.

부동태화 양상은 금속의 "양극 분극곡선"에서 확인할 수 있다. 양극 분극곡선은 전극에 흐르는 전류밀도를 전극전압의 함수로 나타낸 곡선이며, 전류밀도는 부식 속도와 같다. 부동태화하는 금속은 특정 전위에서 전류밀도가 정체되고, 그 이상 전압에서 급격히 떨어져 낮은 일정값을 나타내는데, 이 상태가 부동태이다. 임계 부동태화 전류밀도가 낮은 금속일수록 부동태화하기 쉽다. 철에 크롬을 첨가하면 임계 부동태화 전류밀도와 부동태화 전위가 낮아지고 부동태 영역이 넓어져 부동태화하기 쉬워진다.

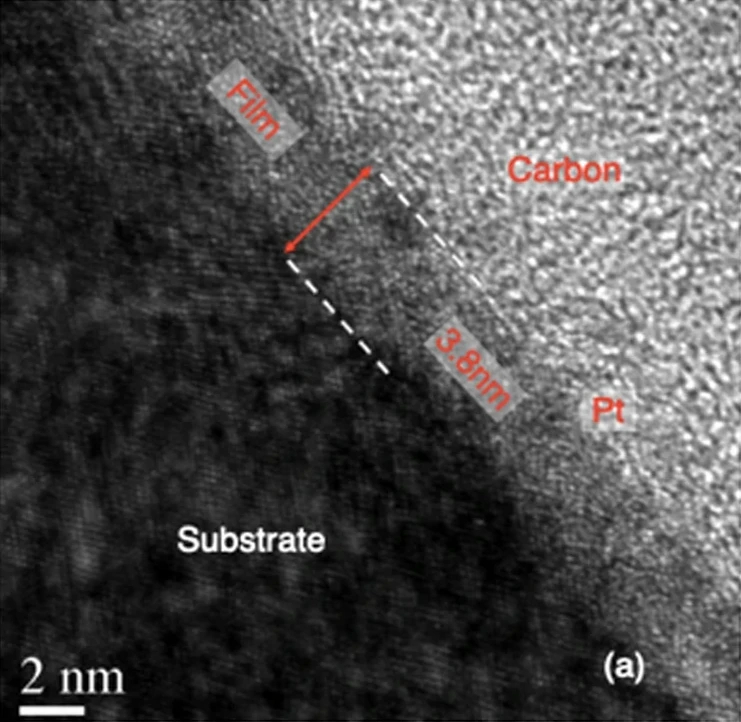

스테인리스강 부동태 피막의 자세한 내용은 아직 완전히 해명되지 않았지만, 1~5 nm로 매우 얇고 2층 구조로 되어 있으며, 외층은 수산화물, 내층은 산화물로 구성되어 있다.[151] 내층 산화물은 3가 크롬 이온(Cr3+)이 농축되어 있고, 부동태 피막의 내식성을 주로 만들어낸다.[151] 부동태 피막은 비화학량론적 화합물이며, 명확한 결정 구조를 갖지 않는 것으로 보인다.[151]

스테인리스강은 탄성변형해도 부동태 피막이 파괴되지 않고, 손상 시 빠르게 재생된다. 또한, 부동태 피막은 반도체형 밴드 구조를 가지며, 크롬 20% 정도까지는 n형 반도체, 그 이상에서는 p형 반도체가 된다.

철-크롬 합금에 니켈, 몰리브덴 등을 첨가하면 내식성이 향상된다. 니켈은 임계 부동태화 전류밀도와 부동태 유지 전류를 작게 하고, 몰리브덴도 임계 부동태화 전류밀도를 작게 한다. 몰리브덴은 부동태 피막 재생을 돕는 역할을 한다.

부식 형태는 진행 범위 크기에 따라 "전면 부식"과 "국부 부식"으로 나뉜다. 스테인리스강은 불활성화 능력으로 전면 부식에 비교적 강하며, 전면 부식에 의한 사고 비율은 적다. 전면 부식은 예측이 용이하여 위험성이 작은 편이다.

스테인리스강 전면 부식은 표면이 불활성화되지 않고 활성 상태가 되는 환경(pH=2 이하 산성 환경)에서 발생한다. 크롬, 몰리브덴, 니켈 첨가는 탈불활성화 pH를 낮추는 데 유효하다.

| 산의 종류 | 농도 (%) | 온도 (°C) | 13Cr강 | 18Cr강 | 18Cr-8Ni강 | 18Cr-12Mo강 |

|---|---|---|---|---|---|---|

| 염산 | 1 | 20 | × | × | △ | 〇 |

| 10 | 20–35 | × | × | × | × | |

| 황산 | 0.5 | 20 | × | △ | 〇 | 〇 |

| 50 | 20–30 | × | × | × | × | |

| 98 | 30 | △ | △ | 〇 | 〇 | |

| 질산 | 1 | 20–50 | 〇 | 〇 | 〇 | 〇 |

| 5 | 85–비점 | △ | 〇 | 〇 | 〇 | |

| 65 | 비점 | × | × | △ | △ | |

| 아세트산 | 1 | 비점 | △ | 〇 | 〇 | 〇 |

| 50 | 20–50 | × | △ | 〇 | 〇 | |

| 100 | 비점 | × | × | × | 〇 | |

| 〇:침식도 0.1 mm/년 이하, △:침식도 0.1–1.0 mm/년, ×:침식도 1.0 mm/년 이상 | ||||||

스테인리스강은 염산에 대한 내성이 약하며, 전면 부식을 일으킨다. 황산은 중농도에서 전면 부식을 일으키며, 고온 황산에서도 전면 부식이 발생할 수 있다. 질산은 중농도 이하에서 양호한 내식성을 가지지만, 고농도 또는 고온에서는 큰 부식이 일어난다. 아세트산은 비점 온도에서 부식하지 않아 고내식 스테인리스강이 필요하다.

알칼리성 환경에서 희박한 알칼리 수용액은 불활성화하여 양호한 내식성을 나타낸다. 가성소다는 니켈 함유량이 많을수록 내식성이 향상된다.

스테인리스강은 전면 부식보다 국부 부식이 실용상 문제가 되는 경우가 많다. 특히 문제가 되는 국부 부식은 "피팅(孔食)", "크레비스(すきま腐食)", "입계 부식", "응력 부식균열" 등이다.

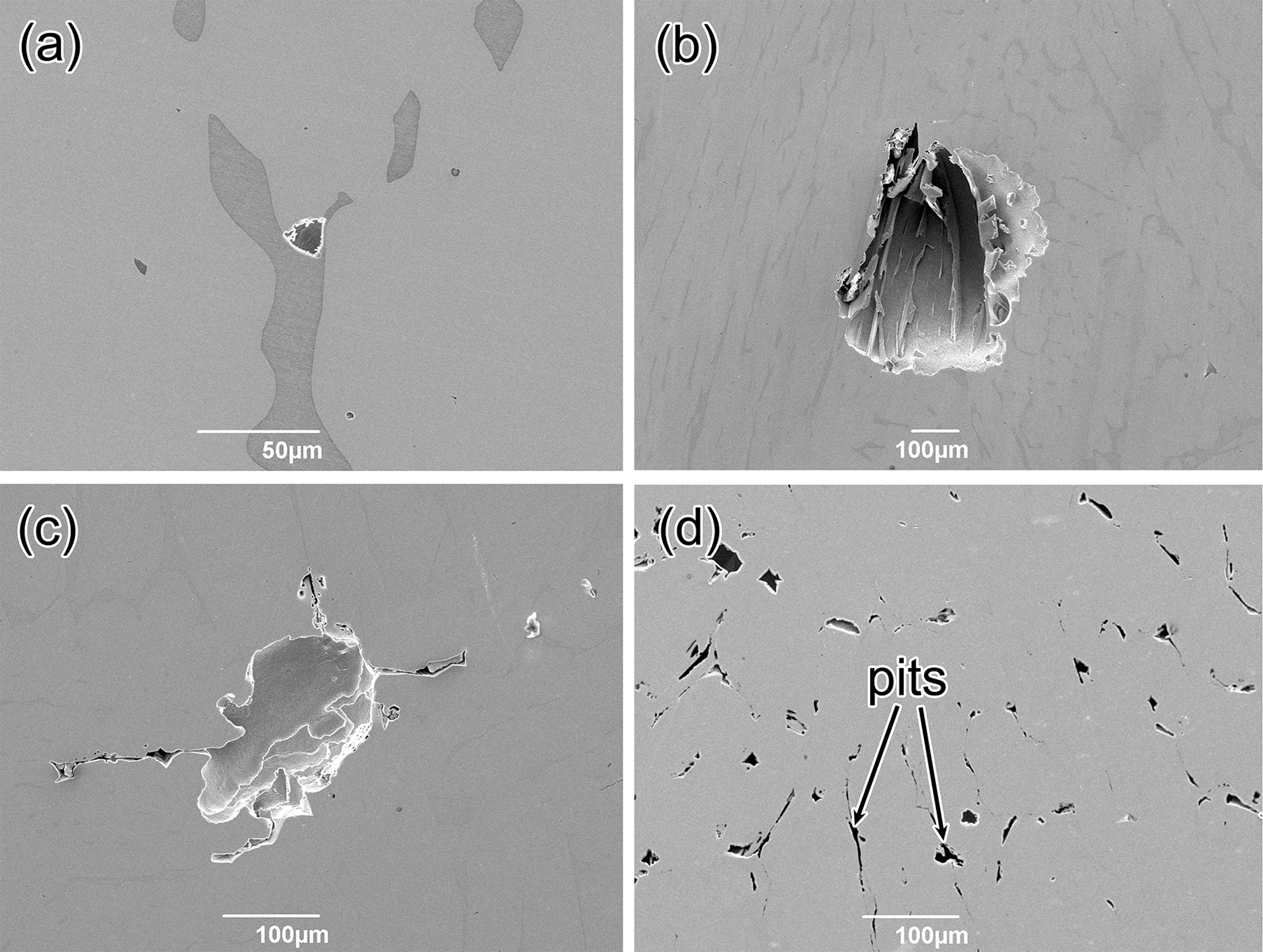

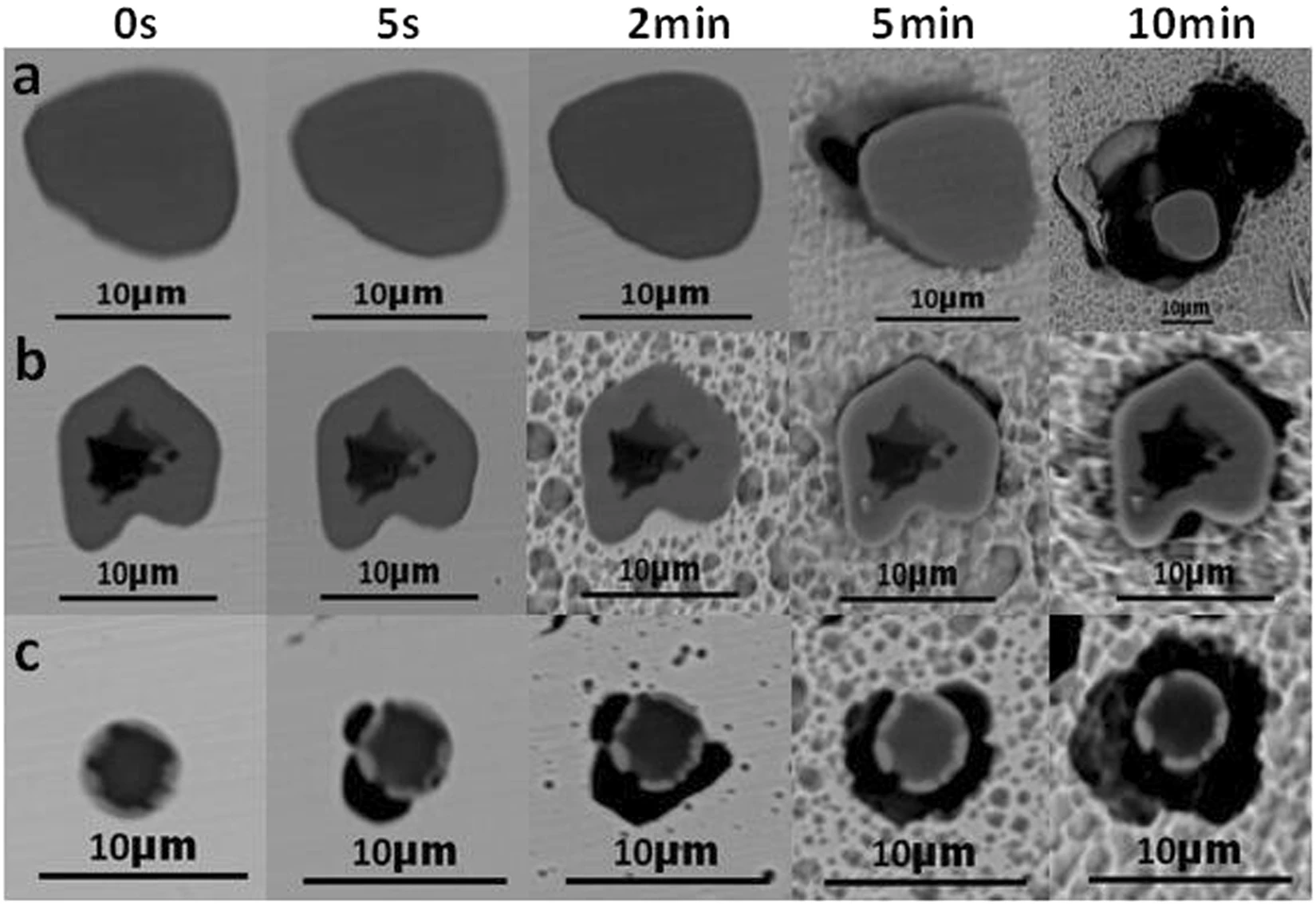

피팅(孔食)은 재료 일부가 구멍 모양으로 침식되는 부식이다. 불활성 피막이 국소적으로 파괴되면 발생하며, 할로겐 이온, 특히 염화물 이온(Cl−)을 포함하는 수용액에서 발생하기 쉽다.

크롬, 몰리브덴, 질소, 규소, 텅스텐, 레늄 등의 첨가는 내피팅(孔食)성 향상에 효과적이다. 내피팅(孔食)성 지표로 내피팅(耐孔食) 지수(PREN)가 사용되며, PREN = %Cr + 3.3 × %Mo + n × %N (n = 16, 오스테나이트계는 n = 30, 페라이트계는 n = 0)으로 표현된다. PREN이 40 이상인 강종을 "슈퍼 스테인리스강"이라고 부른다.

스테인리스강 중 비금속 개재물, 특히 황화망간(II) (MnS) 개재물은 피팅(孔食) 발생 핵이 되어 유해하다. 조성 제어나 표면 처리에 의한 MnS 제거가 내식성 개선에 효과적이다. 사용상 대책으로는 Cl− 농도 및 온도가 낮은 환경에서 사용하는 것이 바람직하다.

크레비스(すきま腐食)는 0.01 mm 정도의 미세한 틈에서 발생하는 부식으로, 틈 내부에서 국부적인 부식이 진행된다. 스테인리스강 표면에 부착된 이물질 아래, 볼트·너트 체결부, 플랜지 접합부 등 구조상 틈 부분에서 발생한다. 크레비스(すきま腐食) 진행 메커니즘은 피팅(孔食)과 본질적으로 같으며, 대책도 유사하다. 구조상 틈이 생기지 않도록 하는 것도 필요하다.

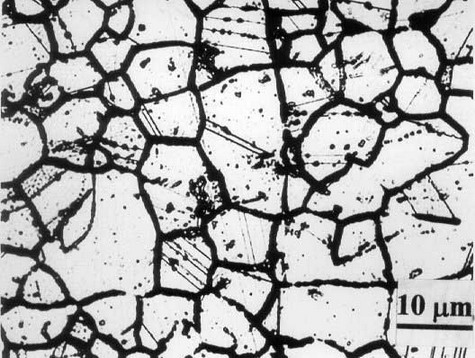

입계 부식(粒界腐食)은 다결정체 내 결정립계에서 국부적으로 부식이 진행되는 현상이다. 스테인리스강 입계 부식은 결정립계 근처에 크롬 결핍 영역이 존재하기 때문에 발생한다. 결정립계에서는 결정립 내부보다 석출이 진행되기 쉽고, 탄소는 크롬과 결합하기 쉬워 고온 가열 시 결정립계에서 크롬탄화물(Cr23C6)이 생성된다. 크롬탄화물 주변은 크롬 결핍대가 되어 내식성이 부족해져 입계 부식이 발생한다.

입계 부식이 일어나기 쉬운 재질이 되는 것을 "민감화(鋭敏化)"라고 한다. 오스테나이트계는 약 400 °C에서 800 °C, 페라이트계는 약 900 °C 이상부터 급냉으로 민감화가 발생할 수 있다. 용접 시 고온으로 상승하는 용접부 열영향부에서 민감화가 발생할 수 있으며, 이를 "웨르드 디케이(weld decay)"라고 한다.

스테인리스강 민감화 대책은 탄소 저감, 니오브나 티타늄 첨가가 효과적이다. 용접 상 대책은 입열이 작은 용접 조건 선택, 용접 후 고용체화 열처리 등이 있다.

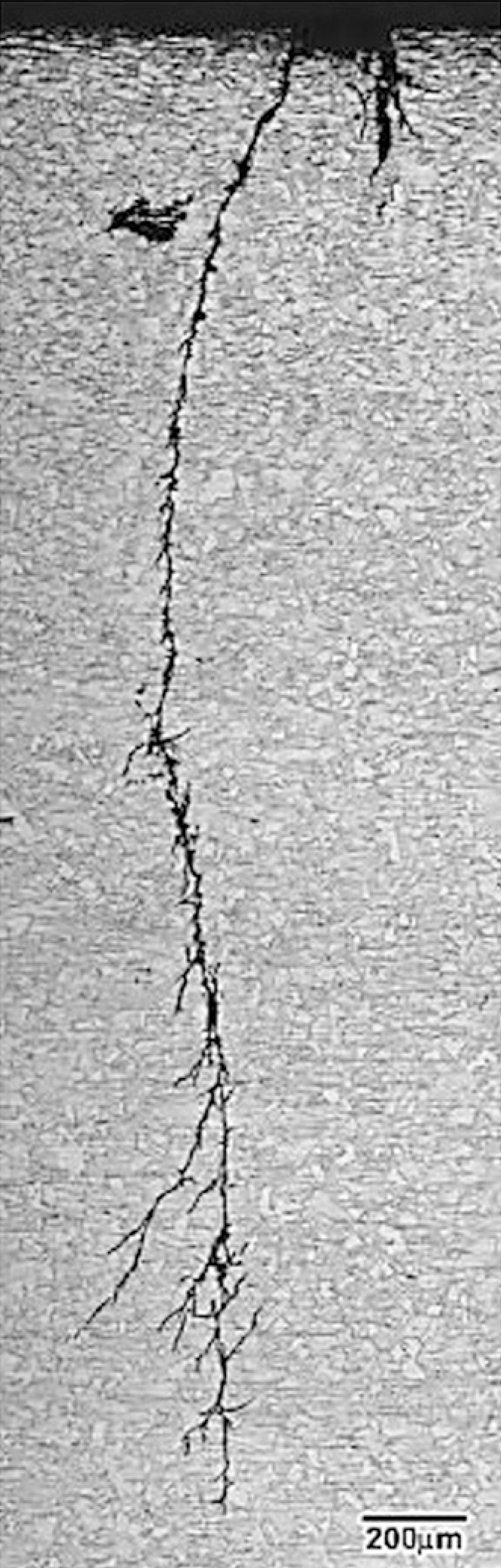

응력 부식균열(応力腐食割れ)은 부식 환경에서 인장력이 작용할 때 발생하는 균열 현상이다. 인장강도 미만 응력이라도 부식 작용이 더해지면 균열이 발생하고 파단에 이를 수 있다. 응력 부식균열은 활성 경로 부식형과 수소취성형으로 나뉘며, 스테인리스강, 특히 오스테나이트계에서 염화물 환경에서 발생하는 활성 경로 부식형 응력 부식균열 발생 사례가 가장 많다.

염화물 환경 응력 부식균열은 염화물 농도, 용존 산소, 온도가 높을수록 발생하기 쉽다.[155] 고온 고압 염화물 수용액을 취급하는 열교환기 등에서 발생하는 것이 대표적이다. 가성소다 등 고온 알칼리 수용액에서도 발생한다.

고용체화 열처리된 스테인리스강은 결정립 내부를 균열이 진행하는 입내균열, 감응화된 스테인리스강은 결정립계를 균열이 진행하는 입계균열이 발생할 수 있다.

페라이트계와 오스테나이트·페라이트계는 오스테나이트계보다 응력 부식균열이 발생하기 어렵다. 오스테나이트계는 니켈 함유량을 40% 가까이 증가시키면 실용적 수준까지 응력 부식균열 저항성이 향상되지만, 비용 문제가 있다. 인장 응력이 작을수록 발생하기 어려우므로, 인장 응력이 가능한 한 작용하지 않는 설계 및 시공이 바람직하다.

수소취성형 응력 부식균열은 "수소취성(水素脆化)"이라고도 불린다. 일반적인 부식에 기인한 수소 침입을 원인으로 하는 수소취성은 스테인리스강이 탄소강 등보다 발생하기 어렵다.[156] 그러나 고압 수소가스 환경에서는 스테인리스강도 수소취성 가능성이 있다.[156] 오스테나이트계 SUS316L, 오스테나이트계 석출 경화형 스테인리스강 A-286 등 오스테나이트 안정도가 높은 강종이 취화하기 어렵고, 오스테나이트계 SUS304L, 마르텐사이트계 스테인리스강은 취화를 나타낸다.[156]

이종금속 접촉 부식(異種金属接触腐食)은 서로 다른 종류 금속이 접촉할 때 전지가 형성되어 전극 전위가 낮은 쪽 금속에서 부식이 진행되는 현상이다. 불활성화된 스테인리스강은 다른 실용 구조 재료보다 전극 전위가 높아 상대 재료 쪽 부식이 더 문제가 되는 경우가 많다.

이종 금속 접촉 부식에 영향을 미치는 요소는 두 금속의 부식 전위열 상 관계, 면적 비율, 전해질 용액 전기 전도율 및 유속 등이다. 특히 면적 비율이 중요하며, 卑한 금속 면적이 貴한 금속 면적보다 작을수록 부식이 더 진행되기 쉽다.

4. 1. 내식성

스테인리스강은 지구 대기에서 높은 산화 저항성과 온도 변화를 견딜 수 있으며, 무게 대비 최소 13%의 크롬을 섞어 만들고, 가혹한 환경에서는 26% 이상의 크롬을 사용한다.[238] 스테인리스강의 크롬은 치밀하고 단단한 크롬 3가 산화물(Cr2O3)을 형성하여 철의 피막재 역할을 한다.[238] 이 얇은 피막은 스테인리스강에 광택을 부여하고 물과 공기로부터 강철을 보호하며, 표면에 상처가 생겼을 때 빠르게 자가 치유된다.[238] 이러한 부식 내구성은 산소가 없는 공간에서는 반대로 작용하여 문제를 일으킬 수 있는데, 용골의 볼트가 선재 안으로 박혀 들어가는 것이 그 예이다.[238]스테인리스강 부품이 너트와 볼트로 구성될 때, 산소층은 이들을 결속시키지만, 산소가 없으면 단단한 산화물 피막 형성이 어려워 마찰로 인해 헐거워질 수 있다.[238] 이를 해결하기 위해 청동과 스테인리스강처럼 다른 금속을 조합하거나, 니트로닉 합금과 같이 망간과 질소를 이용한 합금을 사용한다.[238] 스테인리스강도 부식되지만, 이는 원자의 바깥쪽 몇 층에만 영향을 미치며, 크롬 함량이 깊은 층을 산화로부터 보호한다.[238]

질소를 첨가하면 침식 부식에 대한 내성이 향상되고 기계적 강도가 증가한다.[6] 내식성을 더욱 높이기 위해 크롬 함량을 11% 이상,[6] 니켈을 최소 8% 이상 첨가하고,[6] 몰리브덴을 첨가하여 점 부식에 대한 내성을 향상시킬 수 있다.[6]

탄소강은 습한 환경에서 균일하게 부식되는 반면, 스테인리스강은 충분한 크롬을 함유하여 수동화를 거쳐 얇은 불활성 크롬 산화물 표면막을 형성하여 부식을 방지한다.[65] 이 피막은 스크래치나 손상 시에도 자가 치유된다.[2][66]

스테인리스강의 부식 저항성은 화학적 조성, 특히 크롬 함량에 따라 달라지며, 균일 부식, 국부 부식(피팅), 갈바닉 부식, 응력 부식균열(SCC) 등 네 가지 부식 형태가 있다.[65] "CRES"는 내식성(스테인리스)강을 의미한다.

균일 부식은 화학 물질이 생산되거나 다량 사용되는 환경에서 발생하며, 강철 표면 전체가 부식된다.[67] 이는 산성 또는 염기성 용액에 노출될 때 발생하며, 산 또는 염기의 종류와 농도, 용액 온도에 따라 부식 여부가 달라진다.[67]

산성 용액은 환원성 산(염산, 묽은 황산)과 산화성 산(질산, 진한 황산)으로 나뉘며, 크롬과 몰리브덴 함량을 높이면 환원성 산에, 크롬과 실리콘 함량을 높이면 산화성 산에 대한 내성이 증가한다.[67] 304형은 황산과 접촉하는 경우 거의 사용되지 않으며, 904L형과 합금 20은 고농도 황산에 내성이 있다.[68][69] 염산은 모든 종류의 스테인리스강을 손상시키므로 피해야 한다.[1][70] 유기산은 무기산보다 부식성이 낮다.[67]

304형과 316형 스테인리스강은 약한 염기에 영향을 받지 않지만, 강한 염기에 노출되면 부식 및 균열이 발생할 수 있다.[74] 크롬과 니켈 함량을 증가시키면 내성이 증가한다.[74]

국부 부식은 피팅 부식 및 틈새 부식과 같이 발생하며, 염화물 이온이 존재할 때 가장 흔하다.[6] 염화물 이온 농도, 온도, 산도, 정체, 산화종 등 여러 요인에 따라 국부 부식이 달라진다.[6]

피팅 부식은 가장 흔한 국부 부식 형태로, PREN으로 내성을 표현한다. PREN = %Cr + 3.3·%Mo + 16·%N.[6] 크롬, 몰리브덴, 질소 함량을 증가시키면 피팅 부식에 대한 내성이 향상된다.[6]

틈새 부식은 밀폐된 영역이나 재료에 침전물이 형성된 경우 발생할 수 있다.[75] 우수한 설계, 제작 기술, 합금 선택, 적절한 작동 조건으로 틈새 부식을 방지할 수 있다.[75]

응력부식균열(SCC)은 부품이 변형 없이 갑자기 균열되고 파손되는 현상으로, 부품에 응력이 가해지고 환경이 부식성이 강하며 스테인리스강이 SCC에 충분히 내성이 없을 때 발생한다.[75] SCC 메커니즘은 피팅 발생, 균열 시작, 균열 진행, 파손 순서로 이루어진다.[75] 응력 수준 감소, 환경 부식성 평가, 적절한 스테인리스강 선택 등으로 SCC를 방지할 수 있다.[75]

전기화학 부식[76](이종금속 부식)은 서로 다른 금속이 부식성 전해질에 결합될 때 발생하며, 결합된 금속 중 하나가 양극이 되어 빠르게 부식되고 다른 하나는 음극이 되어 느리게 부식된다.[76] 양극과 음극의 상대적인 표면적이 부식 속도를 결정한다.[77] 서로 다른 금속 사이에 전기 절연을 제공하면 이러한 부식을 방지할 수 있다.[77]

고온에서 모든 금속은 기체와 반응하며, 가장 일반적인 고온 기체 혼합물은 공기이고, 산소가 가장 반응성이 높다.[78] 스테인리스강의 내산화성은 크롬, 실리콘, 알루미늄 첨가량이 증가함에 따라 향상되며, 소량의 세륨과 이트륨 첨가는 산화물 층의 접착력을 증가시킨다.[78] 크롬은 산소와 반응하여 크롬 산화물 층을 형성하여 재료 내 산소 확산을 감소시킨다.[78] 이산화황, 황화수소, 일산화탄소, 염소와 같은 기체도 스테인리스강을 부식시키며, 내성은 기체 종류, 온도, 합금 함량에 따라 달라진다.[79][80] 최대 5%의 알루미늄을 첨가한 페라이트계 Fe-Cr-Al는 고온에서 전기 저항 및 내산화성을 위해 설계되었으며, 칸탈 등이 있다.[81]

스테인리스강의 내식성은 화학 조성, 조직 상태, 열이력에 따라 변동한다. 일반적으로 스테인리스강은 '녹슬지 않는 재료'라는 이미지를 갖지만, 실제 내식성은 강종에 따라 매우 다양하며, 해수에서도 녹슬지 않는 고내식성부터 야외 방치 시 수일 만에 녹스는 것까지 존재한다.

화학 조성은 내식성 정도를 결정하는 데 큰 영향을 미치며, 유효한 합금 원소 첨가와 불순물 원소 감소가 내식성 향상에 효과적이다.[148] 주요 조직별로 보면 오스테나이트계의 내식성이 우수하고 마르텐사이트계의 내식성은 낮다.

스테인리스강과 관련된 부식은 크게 "습식(수용액 부식)"과 "건식(기체 부식)" 두 가지 형태가 있다. 습식은 수용액의 작용으로 발생하는 부식이고, 건식은 고온 기체의 작용으로 발생하는 부식이다. 대부분의 금속 부식은 습식으로 발생한다.

탄소강은 중성 물에서 녹이 발생하고 부식이 진행되는데, 이는 양극 반응(철의 산화)과 음극 반응(산소의 환원)의 조합에 의한 화학 반응으로 이해된다. 스테인리스강은 표면에 "부동태 피막"이 형성되어 이온 용출을 방지하고 부식을 막는다. 부동태 피막은 화학적으로 안정적이고 치밀하며, 손상 시 빠르게 재생된다. 스테인리스강은 부동태화가 일반적인 환경에서도 일어나 높은 내식성을 나타낸다.

부동태화 양상은 금속의 "양극 분극곡선"에서 확인할 수 있다. 양극 분극곡선은 전극에 흐르는 전류밀도를 전극전압의 함수로 나타낸 곡선이며, 전류밀도는 부식 속도와 같다. 부동태화하는 금속은 특정 전위에서 전류밀도가 정체되고, 그 이상 전압에서 급격히 떨어져 낮은 일정값을 나타내는데, 이 상태가 부동태이다. 임계 부동태화 전류밀도가 낮은 금속일수록 부동태화하기 쉽다. 철에 크롬을 첨가하면 임계 부동태화 전류밀도와 부동태화 전위가 낮아지고 부동태 영역이 넓어져 부동태화하기 쉬워진다.

스테인리스강 부동태 피막의 자세한 내용은 아직 완전히 해명되지 않았지만, 1~5 nm로 매우 얇고 2층 구조로 되어 있으며, 외층은 수산화물, 내층은 산화물로 구성되어 있다.[151] 내층 산화물은 3가 크롬 이온(Cr3+)이 농축되어 있고, 부동태 피막의 내식성을 주로 만들어낸다.[151] 부동태 피막은 비화학량론적 화합물이며, 명확한 결정 구조를 갖지 않는 것으로 보인다.[151]

스테인리스강은 탄성변형해도 부동태 피막이 파괴되지 않고, 손상 시 빠르게 재생된다. 또한, 부동태 피막은 반도체형 밴드 구조를 가지며, 크롬 20% 정도까지는 n형 반도체, 그 이상에서는 p형 반도체가 된다.

철-크롬 합금에 니켈, 몰리브덴 등을 첨가하면 내식성이 향상된다. 니켈은 임계 부동태화 전류밀도와 부동태 유지 전류를 작게 하고, 몰리브덴도 임계 부동태화 전류밀도를 작게 한다. 몰리브덴은 부동태 피막 재생을 돕는 역할을 한다.

부식 형태는 진행 범위 크기에 따라 "전면 부식"과 "국부 부식"으로 나뉜다. 스테인리스강은 불활성화 능력으로 전면 부식에 비교적 강하며, 전면 부식에 의한 사고 비율은 적다. 전면 부식은 예측이 용이하여 위험성이 작은 편이다.

스테인리스강 전면 부식은 표면이 불활성화되지 않고 활성 상태가 되는 환경(pH=2 이하 산성 환경)에서 발생한다. 크롬, 몰리브덴, 니켈 첨가는 탈불활성화 pH를 낮추는 데 유효하다.

| 산의 종류 | 농도 (%) | 온도 (°C) | 13Cr강 | 18Cr강 | 18Cr-8Ni강 | 18Cr-12Mo강 |

|---|---|---|---|---|---|---|

| 염산 | 1 | 20 | × | × | △ | 〇 |

| 10 | 20–35 | × | × | × | × | |

| 황산 | 0.5 | 20 | × | △ | 〇 | 〇 |

| 50 | 20–30 | × | × | × | × | |

| 98 | 30 | △ | △ | 〇 | 〇 | |

| 질산 | 1 | 20–50 | 〇 | 〇 | 〇 | 〇 |

| 5 | 85–비점 | △ | 〇 | 〇 | 〇 | |

| 65 | 비점 | × | × | △ | △ | |

| 아세트산 | 1 | 비점 | △ | 〇 | 〇 | 〇 |

| 50 | 20–50 | × | △ | 〇 | 〇 | |

| 100 | 비점 | × | × | × | 〇 | |

| 〇:침식도 0.1 mm/년 이하, △:침식도 0.1–1.0 mm/년, ×:침식도 1.0 mm/년 이상 | ||||||

스테인리스강은 염산에 대한 내성이 약하며, 전면 부식을 일으킨다. 황산은 중농도에서 전면 부식을 일으키며, 고온 황산에서도 전면 부식이 발생할 수 있다. 질산은 중농도 이하에서 양호한 내식성을 가지지만, 고농도 또는 고온에서는 큰 부식이 일어난다. 아세트산은 비점 온도에서 부식하지 않아 고내식 스테인리스강이 필요하다.

알칼리성 환경에서 희박한 알칼리 수용액은 불활성화하여 양호한 내식성을 나타낸다. 가성소다는 니켈 함유량이 많을수록 내식성이 향상된다.

스테인리스강은 전면 부식보다 국부 부식이 실용상 문제가 되는 경우가 많다. 특히 문제가 되는 국부 부식은 "피팅(孔食)", "크레비스(すきま腐食)", "입계 부식", "응력 부식균열" 등이다.

피팅(孔食)은 재료 일부가 구멍 모양으로 침식되는 부식이다. 불활성 피막이 국소적으로 파괴되면 발생하며, 할로겐 이온, 특히 염화물 이온(Cl−)을 포함하는 수용액에서 발생하기 쉽다.

크롬, 몰리브덴, 질소, 규소, 텅스텐, 레늄 등의 첨가는 내피팅(孔食)성 향상에 효과적이다. 내피팅(孔食)성 지표로 내피팅(耐孔食) 지수(PREN)가 사용되며, PREN = %Cr + 3.3 × %Mo + n × %N (n = 16, 오스테나이트계는 n = 30, 페라이트계는 n = 0)으로 표현된다. PREN이 40 이상인 강종을 "슈퍼 스테인리스강"이라고 부른다.

스테인리스강 중 비금속 개재물, 특히 황화망간(II) (MnS) 개재물은 피팅(孔食) 발생 핵이 되어 유해하다. 조성 제어나 표면 처리에 의한 MnS 제거가 내식성 개선에 효과적이다. 사용상 대책으로는 Cl− 농도 및 온도가 낮은 환경에서 사용하는 것이 바람직하다.

크레비스(すきま腐食)는 0.01 mm 정도의 미세한 틈에서 발생하는 부식으로, 틈 내부에서 국부적인 부식이 진행된다. 스테인리스강 표면에 부착된 이물질 아래, 볼트·너트 체결부, 플랜지 접합부 등 구조상 틈 부분에서 발생한다. 크레비스(すきま腐食) 진행 메커니즘은 피팅(孔食)과 본질적으로 같으며, 대책도 유사하다. 구조상 틈이 생기지 않도록 하는 것도 필요하다.

입계 부식(粒界腐食)은 다결정체 내 결정립계에서 국부적으로 부식이 진행되는 현상이다. 스테인리스강 입계 부식은 결정립계 근처에 크롬 결핍 영역이 존재하기 때문에 발생한다. 결정립계에서는 결정립 내부보다 석출이 진행되기 쉽고, 탄소는 크롬과 결합하기 쉬워 고온 가열 시 결정립계에서 크롬탄화물(Cr23C6)이 생성된다. 크롬탄화물 주변은 크롬 결핍대가 되어 내식성이 부족해져 입계 부식이 발생한다.

입계 부식이 일어나기 쉬운 재질이 되는 것을 "민감화(鋭敏化)"라고 한다. 오스테나이트계는 약 400 °C에서 800 °C, 페라이트계는 약 900 °C 이상부터 급냉으로 민감화가 발생할 수 있다. 용접 시 고온으로 상승하는 용접부 열영향부에서 민감화가 발생할 수 있으며, 이를 "웨르드 디케이(weld decay)"라고 한다.

스테인리스강 민감화 대책은 탄소 저감, 니오브나 티탄 첨가가 효과적이다. 용접 상 대책은 입열이 작은 용접 조건 선택, 용접 후 고용체화 열처리 등이 있다.

응력 부식균열(応力腐食割れ)은 부식 환경에서 인장력이 작용할 때 발생하는 균열 현상이다. 인장강도 미만 응력이라도 부식 작용이 더해지면 균열이 발생하고 파단에 이를 수 있다. 응력 부식균열은 활성 경로 부식형과 수소취성형으로 나뉘며, 스테인리스강, 특히 오스테나이트계에서 염화물 환경에서 발생하는 활성 경로 부식형 응력 부식균열 발생 사례가 가장 많다.

염화물 환경 응력 부식균열은 염화물 농도, 용존 산소, 온도가 높을수록 발생하기 쉽다.[155] 고온 고압 염화물 수용액을 취급하는 열교환기 등에서 발생하는 것이 대표적이다. 가성소다 등 고온 알칼리 수용액에서도 발생한다.

고용체화 열처리된 스테인리스강은 결정립 내부를 균열이 진행하는 입내균열, 감응화된 스테인리스강은 결정립계를 균열이 진행하는 입계균열이 발생할 수 있다.

페라이트계와 오스테나이트·페라이트계는 오스테나이트계보다 응력 부식균열이 발생하기 어렵다. 오스테나이트계는 니켈 함유량을 40% 가까이 증가시키면 실용적 수준까지 응력 부식균열 저항성이 향상되지만, 비용 문제가 있다. 인장 응력이 작을수록 발생하기 어려우므로, 인장 응력이 가능한 한 작용하지 않는 설계 및 시공이 바람직하다.

수소취성형 응력 부식균열은 "수소취성(水素脆化)"이라고도 불린다. 일반적인 부식에 기인한 수소 침입을 원인으로 하는 수소취성은 스테인리스강이 탄소강 등보다 발생하기 어렵다.[156] 그러나 고압 수소가스 환경에서는 스테인리스강도 수소취성 가능성이 있다.[156] 오스테나이트계 SUS316L, 오스테나이트계 석출 경화형 스테인리스강 A-286 등 오스테나이트 안정도가 높은 강종이 취화하기 어렵고, 오스테나이트계 SUS304L, 마르텐사이트계 스테인리스강은 취화를 나타낸다.[156]

이종금속 접촉 부식(異種金属接触腐食)은 서로 다른 종류 금속이 접촉할 때 전지가 형성되어 전극 전위가 낮은 쪽 금속에서 부식이 진행되는 현상이다. 불활성화된 스테인리스강은 다른 실용 구조 재료보다 전극 전위가 높아 상대 재료 쪽 부식이 더 문제가 되는 경우가 많다.

이종 금속 접촉 부식에 영향을 미치는 요소는 두 금속의 부식 전위열 상 관계, 면적 비율, 전해질 용액 전기 전도율 및 유속 등이다. 특히 면적 비율이 중요하며, 卑한 금속 면적이 貴한 금속 면적보다 작을수록 부식이 더 진행되기 쉽다.

4. 2. 강도

지구 대기에서 높은 산화저항성과 온도변화는 무게대비 최소 13%의 크롬을 섞음으로써 가능해졌으며, 26%이상의 크롬은 가혹한 환경에서도 견뎌낸다.[238] 스테인리스강에서 크롬은 치밀하고 단단한 크롬 3가 산화물(Cr2O3)을 만들어 철의 피막재역할을 맡고 있다. 이 층은 얇아서 눈에 투명하게 보이며, 그리고 스테인리스강은 광택을 나타내게 된다. 이 피막재는 물과 공기로부터 강철을 보호하며, 표면에 상처가 생겼을 시에 빠르게 수습한다. 이런 특징은 알루미늄이나 티타늄과 같은 다른 금속에서도 나타난다. 그러나 이와 같은 부식 내구성은 산소가 없는 공간에선 정반대로 돌아가는데, 대표적인 예가 용골의 볼트가 선재안으로 박혀 들어가는 것이다.스테인리스강 부분이 너트와 볼트로 구성되었을 때, 산소층은 이들을 결속시킨다. 그러나, 산소가 없을 때는 단단한 산화물 피막 형성이 어려워 이 부분이 마찰로 인해서 쓸려 나가 헐거워지게 된다. 이런 문제에 대한 해결책으로 둘을 청동과 스테인리스강같이 다른 금속의 조합으로 만든다든가, 혹은 다른 종류의 스테인리스강을 사용하는 방법이 있다. 예를 들어, 니트로닉 합금(Armco Inc의 등록상표)은 이런 마찰로 인한 손실을 줄이기 위해 망간과 질소를 이용해 합금을 만든다.

가장 일반적인 스테인리스강인 304는 열처리 상태에서 항복 강도가 약 207MPa이다. 이는 냉간 가공을 통해 최대 강도 상태에서는 1055MPa까지 강도를 높일 수 있다.

일반적으로 구할 수 있는 스테인리스강 중 가장 강한 것은 17-4 PH 및 Custom 465와 같은 석출경화합금이다. 이러한 합금은 열처리를 통해 최대 1731MPa의 항복강도를 가질 수 있다.[8]

스테인리스강의 기계적 성질도 그 조직 상태와 조성에 따라 다양하게 변화한다. 많은 종류의 스테인리스강이 존재하는 것처럼, 스테인리스강의 기계적 성질도 폭넓다. 일반적으로 철강 재료의 강도·경도를 높이는 원리에는 고용강화, 가공경화, 석출경화, 입계강화, 마르텐사이트 변태에 의한 강화등이 있다. 어느 강화 기구도 소성변형의 기초가 되는 전위의 운동을 방해함으로써 재질을 고강도화한다.[160] 스테인리스강의 강도도 이러한 강화 기구를 기초로 한다.[160]

재질을 고강도화하면 일반적으로 연성·인성이 저하된다. 연성·인성이 저하되면 재료가 파괴될 때 취성파괴가 된다. 기계·구조물의 안전 사용의 관점에서는 강도가 높은 것뿐만 아니라 인성이 큰 것도 바람직하다.

스테인리스강의 기계적 성질을 평가하는 데 사용되는 지표는 항복강도 (0.2% 변형률), 인장강도, 신율, 압축율, 경도, 충격강도 등이다.

상온에서 스테인리스강의 각 대표적인 강종의 0.2% 항복강도, 인장강도, 신율의 예를 아래에 제시한다.

| 대별 | 강종·상태 | 항복강도 (0.2% 변형률) (MPa) | 인장강도 (MPa) | 신율 (%) | 출처 |

|---|---|---|---|---|---|

| 오스테나이트계 | AISI 304 고용화 열처리 | 290 | 579 | 55 | |

| AISI 304 압연율 50% 냉간가공 | 1000 | 1102 | 10 | ||

| 페라이트계 | AISI 430 풀림 | 345 | 517 | 25 | |

| 마르텐사이트계 | AISI 410 담금질·648 °C 템퍼링 | 586 | 759 | 23 | |

| AISI 410 담금질·204 °C 템퍼링 | 1000 | 1310 | 15 | ||

| 오스테나이트·페라이트계 | UNS S32205 고용화 열처리 | 450 | 655 | 25 | |

| 석출경화계 | 17-4PH 496 °C·4시간 시효처리 | 1207 | 1310 | 14 |

스테인리스강 중 인장강도 1000 MPa를 초과하는 고강도 강종에는 마르텐사이트계, 석출경화계, 가공경화시킨 오스테나이트계의 세 가지가 있다. 마르텐사이트계는 담금질로 마르텐사이트 조직이 되어 강하고 단단한 조직이 된다. 보통 담금질 후 템퍼링도 실시하며, 마르텐사이트계의 최종적인 기계적 성질은 템퍼링 온도에 따라 달라진다. 고탄소강종 AISI 440C의 예에서는 2000 MPa에 가까운 인장강도를 얻을 수도 있다. 석출경화계는 시효처리에 의해 미세 제2상을 분산 석출시키는 석출경화 기구에 의해 높은 강도·경도를 얻고 있다. 마르텐사이트계와 비교하면 함유 탄소량을 줄일 수 있으므로, 내식성이나 인성을 그다지 떨어뜨리지 않아도 된다. 오스테나이트계는 가공경화도가 크고, 더욱 준안정 오스테나이트계에서는 소성변형이 가해지면 가공유기 마르텐사이트 변태가 일어나므로, 압연가공을 가함으로써 고강도·고경도의 특성을 얻을 수 있다. 가공경화로 고강도화시킨 후에도 충분한 연성·인성을 유지하고 있는 것도 가공경화시킨 오스테나이트계의 특징이다.

페라이트계, 오스테나이트계, 오스테나이트·페라이트계의 세 가지에는 열처리에 의한 경화성이 없다. 페라이트계는 풀림 상태로 사용되고, 오스테나이트·페라이트계와 가공경화시키지 않은 경우의 오스테나이트계는 고용화 열처리 상태로 사용된다. 저탄소강과 비교하면, 페라이트계의 항복응력과 인장강도는 약간 높다. 페라이트계와 비교하면, 오스테나이트계는 항복응력이 낮고, 인장강도가 높다. 오스테나이트·페라이트계의 인장강도와 항복응력은 페라이트계와 오스테나이트계보다 높다. 이는 함유 원소의 영향과 오스테나이트·페라이트계의 결정입도가 미세하기 때문에 일어나는 입계강화에 의한 것이다.[161] 스테인리스강 중에서는 풀림 상태의 페라이트계만이 응력-변형률 곡선상에서 명확한 항복점을 나타내고, 다른 강종은 명확한 항복점을 나타내지 않는다.

스테인리스강의 연성·인성에 대해서는 오스테나이트계가 특히 우수하다. 탄소강이나 페라이트계의 신율이 20~30% 정도인데 비해, 고용화 열처리 상태의 오스테나이트계의 신율은 45~55%라는 값을 나타낸다. 인성의 지표인 충격강도에서도 오스테나이트계가 우수한 값을 나타낸다.

금속은 고온 환경에 놓이면 일반적으로 변형 저항이 저하된다. 그러나 스테인리스강은 고온에서도 비교적 높은 강도를 유지할 수 있으며, 위에서 설명한 바와 같이 고온 환경에서의 내산화성 및 내식성이 우수하여 내열 용도로 널리 사용된다. JIS에서도 일부 스테인리스강 강종을 그대로 내열강 강종으로 규정하고 있어, 스테인리스강은 내열강의 일종이기도 하다.[162][163]

오스테나이트계와 페라이트계 두 가지가 내열용으로 사용되는 스테인리스강의 주류를 이룬다.[164] 대표적인 내열 스테인리스강의 경우, 상온에서의 항복강도는 오스테나이트계보다 페라이트계가 높지만, 약 600 °C 이상의 항복강도는 페라이트계보다 오스테나이트계가 더 높다.[164] 따라서 더 고온에서 사용하는 경우에는 오스테나이트계가, 그 외에는 페라이트계가 유용하다.[164]

오스테나이트·페라이트계는 600 °C 이상에서는 오스테나이트계와 페라이트계의 중간적인 강도를 나타낸다. 고온 강도를 향상시키는 경우, 니오브, 질소, 규소, 몰리브덴, 구리, 텅스텐 등의 고용강화 원소를 첨가한다. 마르텐사이트계에도 몰리브덴, 바나듐, 텅스텐 등을 첨가하여 고온 강도를 높인 강종이 있으며, 제한적이지만 강도가 필요한 곳에서 사용된다.

일반적인 탄소강과 마찬가지로, 페라이트계, 마르텐사이트계는 저온 환경에 놓이면 인성이 저하되어 취성 파괴를 일으키게 된다. 인성이 현저하게 저하되는 온도를 연성-취성 전이 온도라고 하며, 페라이트계 430의 경우, 상온에서 약 -70 ℃까지 충격 강도가 급격하게 저하된다. 하지만 오스테나이트계는 이러한 저온에서도 높은 인성을 유지한다. 강종에 따라 다르지만, 오스테나이트계는 -200 ℃ 이하의 극저온에서도 사용할 수 있다. 오스테나이트-페라이트계는 저온에서 취성 파괴를 일으키지만, 페라이트계보다 연성-취성 전이가 완만하게 일어나는 경향이 있다.

4. 3. 녹는점

스테인리스강의 녹는점은 일반 강철과 비슷하며 알루미늄이나 구리의 녹는점보다 훨씬 높다.[9] 대부분의 합금과 마찬가지로 스테인리스강의 녹는점은 단일 온도가 아닌 온도 범위로 표현된다.[10] 이 온도 범위는 특정 합금의 조성에 따라 1400℃에서 1530℃ 사이이다.[10]4. 4. 전도성

강철과 마찬가지로, 스테인리스강은 구리보다 훨씬 낮은 전기 전도도를 갖는, 전기 전도성이 비교적 낮다. 특히, 스테인리스강의 비전기적 접촉 저항(ECR)은 치밀한 보호 산화막으로 인해 발생하며, 전기 커넥터로서의 기능을 제한한다.[11] 구리 합금 및 니켈 도금 커넥터는 더 낮은 ECR 값을 나타내는 경향이 있으며, 이러한 용도에 선호되는 재료이다. 그럼에도 불구하고, 스테인리스강 커넥터는 ECR이 설계 기준에서 낮은 우선순위이고 내식성이 요구되는 상황, 예를 들어 고온 및 산화 환경에서 사용된다.[12]물질의 전기 비저항에 대해서도, 그 원리는 열전도율과 같아서, 함유 원소가 많아지면 저항이 커진다. 금속 재료 전반에서도 스테인리스강의 비저항은 크다고 할 수 있다. 이 때문에 스테인리스강은 도전용 재료에는 적합하지 않다. 비저항은 대략 열전도율과 반비례 관계에 있지만, 석출경화계는 석출경화 열처리에 의해 조직이 복잡해진 영향으로 비저항이 약간 커진다.

스테인리스강의 물리적 성질은 금속 조직의 종류에 따라 거의 결정되며, 더하여 합금 원소 첨가량의 영향을 받는다.

| 강종 | 오스테나이트계 JIS SUS304 | 페라이트계 JIS SUS430 | 마르텐사이트계 JIS SUS410 | 오스테나이트· 페라이트계 UNS S32205 | 석출경화계 JIS SUS630 |

|---|---|---|---|---|---|

| 밀도 (kg/m3) | 8.03 × 103 | 7.75 × 103 | 7.75 × 103 | 7.80 × 103 | 7.75 × 103 |

| 비열 (0–100 ℃) (kJ/(kg·K) | 0.50 | 0.46 | 0.46 | 0.50 | 0.46 |

| 열전도율 (100 ℃) (W/(m·K) | 16.3 | 23.9 | 24.9 | 17.0 | 18.4 |

| 선팽창 계수 (K−1) | 17.2 × 10−6 (0–100 ℃) | 10.4 × 10−6 (0–100 ℃) | 9.9 × 10−6 (0–100 ℃) | 13.0 × 10−6 (20–100 ℃) | 10.8 × 10−6 (0–100 ℃) |

| 비저항 (Ω·m) | 720 × 10−9 | 600 × 10−9 | 570 × 10−9 | 800 × 10−9 | 800 × 10−9 |

| 영률 (GPa) | 193 | 200 | 200 | 200 | 196 |

| 자성 | 弱磁性(상자성) | 강자성 | 강자성 | 강자성 | 강자성 |

| 출전 |

4. 5. 자성

마르텐사이트계(Martensitic), 듀플렉스계(Duplex), 페라이트계(ferritic) 스테인리스강은 자성을 띠지만, 오스테나이트계(austenitic) 스테인리스강은 일반적으로 자성을 띠지 않는다.[13] 페라이트계 강철은 체심입방(body-centered cubic) 결정 구조로 인해 자성을 띤다. 이 구조에서 철 원자는 정육면체 모서리에 각각 하나씩 배열되고, 중앙에 추가적인 철 원자가 위치한다. 이 중앙의 철 원자가 페라이트계 강철의 자성을 담당한다. 이러한 배열은 강철이 흡수할 수 있는 탄소의 양을 약 0.025%로 제한한다.[14]가전제품에 사용되는 전자밸브나 내연기관의 분사 시스템에는 보자력이 낮은 등급의 강철이 개발되었다. 자기공명영상(magnetic resonance imaging)과 같이 비자성 재료가 필요한 응용 분야도 있다.

일반적으로 자성을 띠지 않는 오스테나이트계(austenitic) 스테인리스강은 가공 경화를 통해 약하게 자성을 띠도록 만들 수 있다. 때로는 오스테나이트계 강철을 구부리거나 절단하면 결정 구조가 재배열되어 스테인리스강 가장자리를 따라 자성이 발생한다.[15]

일반적인 철강 재료는 강자성 재료이며, 이른바 자석에 달라붙는 재료이지만, 면심입방격자 구조인 오스테나이트는 상자성 재료이며, 강자장에서도 아주 조금밖에 자화하지 않는다。 이 때문에 오스테나이트계는 비자성 재료이다。 한편, 페라이트계와 마르텐사이트계는 일반적인 철강 재료와 마찬가지로 강자성 재료이다。 다만, 오스테나이트계도, 가공 유기 마르텐사이트 변태가 일어나면 자성을 띠게 된다。 오스테나이트·페라이트계는 자성의 강도는 페라이트량 비율에 따라 바뀌지만, 기본적으로 강자성 재료이다。

| EN 등급 | 1.4307 | 1.4301 | 1.4404 | 1.4435 |

|---|---|---|---|---|

| 투자율, μ | 1.056 | 1.011 | 1.100 | 1.000 |

4. 6. 내마모성

지구 대기에서 높은 산화 저항성과 온도 변화는 무게 대비 최소 13%의 크롬을 섞음으로써 가능해졌으며, 26% 이상의 크롬은 가혹한 환경에서도 견뎌낸다.[238] 스테인리스강에서 크롬은 치밀하고 단단한 크롬 3가 산화물(Cr2O3)을 만들어 철의 피막재 역할을 한다. 이 층은 얇아서 눈에 투명하게 보이며, 스테인리스강은 광택을 나타내게 된다. 이 피막재는 물과 공기로부터 강철을 보호하며, 표면에 상처가 생겼을 시에 빠르게 수습한다. 그러나 산소가 없는 공간에서는 부식 내구성이 저하될 수 있다.스테인리스강 부분이 너트와 볼트로 구성되었을 때, 산소층은 이들을 결속시킨다. 그러나 산소가 없을 때는 단단한 산화물 피막 형성이 어려워 마찰로 인해 헐거워질 수 있다. 이러한 문제를 해결하기 위해 청동과 스테인리스강같이 다른 금속을 조합하거나, 다른 종류의 스테인리스강을 사용한다.

갈링(galling)은 두 금속 표면이 서로 상대적인 운동을 하고 높은 압력 하에 있을 때 발생할 수 있는 심각한 점착 마모의 한 형태이다. 오스테나이트계 스테인리스강 패스너는 특히 나사산 갈링에 취약하지만, 알루미늄이나 티타늄과 같이 보호 산화막을 자체적으로 생성하는 다른 합금도 취약하다. 갈링은 이종 재료를 사용하거나 서로 다른 스테인리스강을 사용함으로써 완화할 수 있다. 또한, 나사산 조인트에 윤활제를 사용하여 두 부품 사이에 필름을 형성하고 갈링을 방지할 수 있다. 니트로닉(Nitronic) 60은 망간, 실리콘, 질소를 선택적으로 합금하여 제조되었으며 갈링 경향이 감소된 것으로 나타났다.[18]

4. 7. 밀도

스테인리스강의 밀도는 합금에 따라 7.5 g/cm3에서 8.0 g/cm3 범위이다.[238] 밀도는 스테인리스강의 종류에 따라 큰 차이가 없으며, 각 조성에 의해 거의 결정된다. 연강과 비교하면, 니켈을 많이 포함하는 오스테나이트계 스테인리스강의 밀도가 약간 크고, 니켈을 주합금 원소로 하지 않는 페라이트계와 마르텐사이트계는 연강보다 약간 작다. 몰리브덴과 같이 무거운 원소를 합금 원소로 포함할수록 밀도는 커진다.스테인리스강의 종류에 따른 밀도는 아래 표와 같다.

| 강종 | 오스테나이트계 JIS SUS304 | 페라이트계 JIS SUS430 | 마르텐사이트계 JIS SUS410 | 오스테나이트· 페라이트계 UNS S32205 | 석출경화계 JIS SUS630 |

|---|---|---|---|---|---|

| 밀도 (kg/m3) | 8.03 × 103 | 7.75 × 103 | 7.75 × 103 | 7.80 × 103 | 7.75 × 103 |

| 비열 (0–100 ℃) (kJ/(kg·K) | 0.50 | 0.46 | 0.46 | 0.50 | 0.46 |

| 열전도율 (100 ℃) (W/(m·K) | 16.3 | 23.9 | 24.9 | 17.0 | 18.4 |

| 선팽창 계수 (K−1) | 17.2 × 10−6 (0–100 ℃) | 10.4 × 10−6 (0–100 ℃) | 9.9 × 10−6 (0–100 ℃) | 13.0 × 10−6 (20–100 ℃) | 10.8 × 10−6 (0–100 ℃) |

| 비저항 (Ω·m) | 720 × 10−9 | 600 × 10−9 | 570 × 10−9 | 800 × 10−9 | 800 × 10−9 |

| 영률 (GPa) | 193 | 200 | 200 | 200 | 196 |

| 자성 | 弱磁性(상자성) | 강자성 | 강자성 | 강자성 | 강자성 |

| 출전 |

또한, 온도가 낮아질수록 밀도는 커진다.

5. 가공

=== 절단 ===

금속 가공의 첫 단계로, 큰 재료에서 원하는 크기와 형태로 잘라내는 절단 가공을 수행한다.[169] 열에너지를 이용해 재료를 녹여 절단하는 방법을 용융 절단이라고 하며, 가스 절단이 대표적이다. 그러나 산소-아세틸렌 가스 절단은 스테인리스강을 용융 절단할 수 없다. 스테인리스강에 다량 함유된 크롬은 연소 온도가 높고, 연소 시 생성되는 크롬산화물 또한 용융 온도가 높기 때문이다.

스테인리스강용으로 개발된 가스 절단법으로 파우더 절단이 있다.[170] 파우더 절단은 철분을 절단 산소에 혼입시켜 그 철분의 산화 반응열을 이용한다.[170] 두께 600mm까지는 특별한 기술 없이 파우더 절단으로 스테인리스강을 절단할 수 있다.

스테인리스강에 적용되는 다른 용융 절단 방법으로는 아크 절단, 플라스마 절단, 레이저 절단이 있다. 아크 절단은 아크를 발생시켜 아크 열로 재료를 용융하는 절단법이다. 플라즈마 절단은 플라즈마 가스 기류의 기계적 에너지와 아크의 열에너지를 이용하는 절단 방법으로 스테인리스강의 주요 절단 방법 중 하나이다. 사용 가스로는 아르곤, 수소를 사용하면 절단면의 품질이 가장 우수하며, 스테인리스강에서도 아르곤, 수소가 주류이다.[171] 플라즈마 절단의 경우, 100mm를 초과하는 두께까지 절단이 가능하다. 레이저를 열원으로 하는 레이저 절단은 적용 두께는 작지만 고정밀 절단이 가능하다.[172]

용융 절단 외에도, 한 쌍의 날로 재료를 끼워 넣고 전단 메커니즘에 따라 재료를 잘라내는 전단 가공이 있다.[174] 코일을 더 폭이 좁은 코일이나 평판으로 만드는 셔링이나 프레스 기계로 판을 찍어내는 펀칭이 전단 가공에 해당한다. 스테인리스강 전단 가공의 경우, 재료 강도가 높기 때문에 일반강이나 연강보다 더 큰 힘이 필요하다.

다른 기계적 절단 방법으로는 워터젯 절단이 있다. 고속으로 분사된 초고압수로 재료를 절단하는 방법으로 열 영향이나 가공 변형이 없다는 장점이 있어 정밀 절단 등에 사용된다.

=== 프레스 성형 ===

프레스 성형은 스테인리스강 판재를 다양한 형태로 변형하는 데 자주 사용된다.[175] 굽힘 가공, 드로잉, 벌지 가공, 펀칭, 롤 성형, 코이닝 가공, 엠보싱 가공 등 거의 모든 성형 가공이 스테인리스강으로 가능하다. 특히 소성 변형능이 높은 오스테나이트계는 180도 접착 굽힘과 같은 까다로운 성형이나 여러 종류의 성형으로 이루어진 복잡한 프레스 성형에도 대응할 수 있는 장점이 있다.

하지만 일반 강철 등에 비해 스테인리스강은 일반적으로 강도가 높기 때문에 가공 부하가 크고, 금형의 이상 마모나 용착이 일어나기 쉽다. 따라서 금형의 재료와 표면 처리, 윤활유 선정이 더욱 엄격해진다. 스테인리스강에서는 프레스를 떼어낸 후 탄성 변형분만큼 원래대로 돌아가려는 스프링백이 크며, 특히 굽힘 가공에서 소정의 굽힘 각도를 목표로 할 때는 이러한 큰 스프링백을 고려해야 한다. 일반적으로 오스테나이트계가 큰 가공 경화를 일으키기 때문에 스프링백이 크고, 오스테나이트-페라이트계도 항복 응력이 높기 때문에 스프링백이 크다.

스테인리스강에서 특히 문제가 되는 성형 시 결함은 오스테나이트계의 시기 갈라짐, 페라이트계의 세로 갈라짐 및 리징이다. 성형성을 향상시키는 경우, 오스테나이트계의 경우 가공 경화 특성이 중요하다. 오스테나이트 안정성을 조정하여 적절한 정도의 가공 경화가 일어나도록 하면 성형성이 향상된다. 페라이트계의 경우 탄소량, 질소량을 줄이는 고순도화와 티탄 등의 합금 원소 첨가가 성형성 향상에 효과적이다.[176]

또한 스테인리스강의 경우, 표면의 아름다움을 상품 가치로 하는 경우가 많다. 따라서 성형 가공 중에 표면이 손상되지 않도록 특히 주의해야 한다. 스테인리스강의 성형 가공에서는 윤활유 도포 외에도 표면 보호를 위해 수지계 필름을 표면에 붙여 프레스 성형하는 경우도 있다.

=== 단조 ===

단조는 강괴에 해머나 프레스로 큰 힘을 가해 형태를 만드는 가공법으로, 동시에 재료 내부의 결함을 압축하고, 결정립의 미세화 등도 실현한다. 일반적으로 단조 전 강괴를 가열하여 열간 또는 온간에서 단조한다.[177] 오스테나이트계 스테인리스강은 가공경화가 크기 때문에 일반적으로 냉간 단조를 하지 않지만, 탄소·질소를 극저량화하고 니켈이나 구리를 첨가하여 가공경화를 억제한 강종의 오스테나이트계 스테인리스강을 사용하여 냉간 단조를 하는 경우도 있다.

스테인리스강은 단조 시 붙어버리기(燒付) 쉬우므로 주의해야 한다.[116] 온간 가공 시 탄소강 등에서는 표면의 산화물이 붙어버리기를 방지하지만, 스테인리스강은 고내식성 때문에 표면이 산화하기 어렵다.[116] 따라서 표면 피막 처리를 하여 윤활성을 높이는 것이 바람직하다.[116]

=== 절삭 ===

원하는 형상으로 만들기 위해 불필요한 부분을 절삭하여 제거하는 것이 절삭 가공이다.[178] 절삭 가공에서 스테인리스강은 일반적으로 난삭재로 여겨진다. 모든 절삭 가공은 스테인리스강에 적용 가능하지만, 일반강, 구리, 알루미늄 등에 비해 절삭하기 어렵다. 페라이트계와 풀림 상태의 마르텐사이트계는 탄소강과 유사한 절삭 특성을 나타내지만, 가공 경화성이 강한 오스테나이트계의 절삭성이 특히 나쁘다. 황 함유능삭강 AISI B1112를 100으로 하는 가공성 지수의 예는 다음과 같다.

| 종류 | 강종 | 가공성 지수 |

|---|---|---|

| 황 함유 능삭강 | AISI B1112 | 100 |

| 저·중탄소강 | JIS S25C | 70 |

| 오스테나이트계 대표적 강종 | JIS SUS304 | 35 |

| 오스테나이트계 능삭강 | JIS SUS340 | 60 |

| 마르텐사이트계 대표적 강종(경화 처리 전) | JIS SUS410 | 50 |

| 마르텐사이트계 능삭강(경화 처리 전) | JIS SUS416 | 65 |

| 페라이트계 대표적 강종 | JIS SUS430 | 50 |

| 페라이트계 능삭강 | JIS SUS430F | 80 |

=== 용접 ===

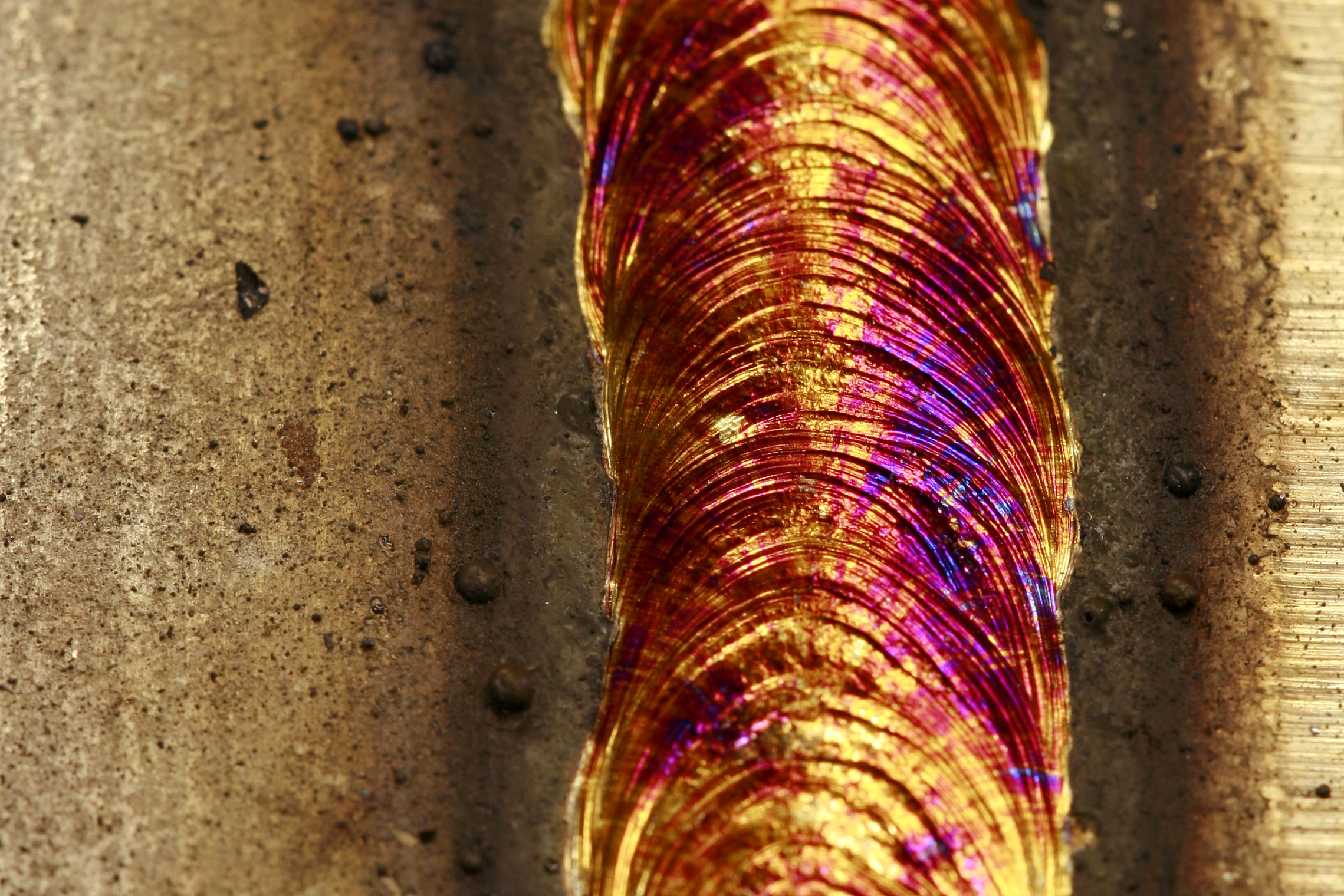

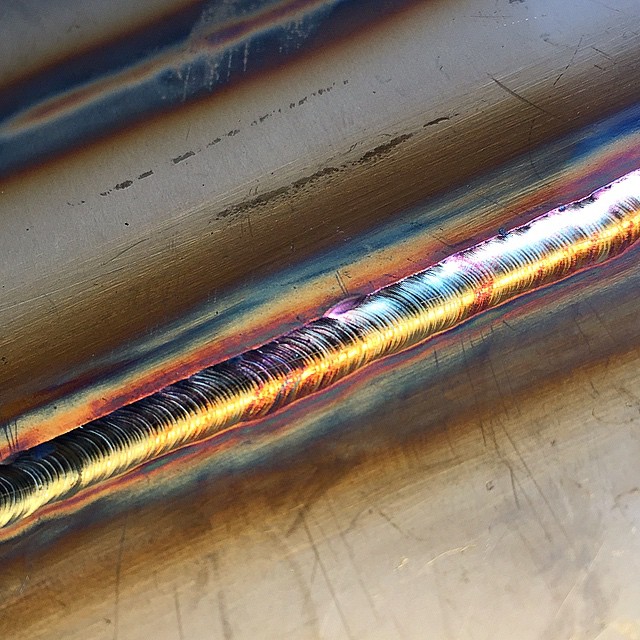

스테인리스강은 다양한 접합 공정에 사용될수 있지만, 그중에서도 용접이 가장 일반적이다.[85][86] 용접의 용이성은 사용되는 스테인리스강의 종류에 따라 크게 달라진다.

오스테나이트계 스테인리스강은 전기 아크 용접이 가장 쉽고, 모재와 유사한 용접 특성을 보인다. 마르텐사이트계 스테인리스강도 전기 아크 용접이 가능하지만, 열영향부(HAZ)와 용융부(FZ)가 냉각 시 마르텐사이트를 형성하므로 균열 방지에 주의해야 한다. 부적절한 용접은 설탕화(산화물 비늘) 및 용접 뒷면의 열 변색을 유발할 수 있으며, 이는 후면 가스퍼징, 백킹 플레이트 및 플럭스를 사용하여 방지할 수 있다.[87] 용접 후 열처리는 거의 항상 필요하며, 어떤 경우에는 용접 전 예열도 필요하다.[86]

430형 페라이트계 스테인리스강의 전기 아크 용접은 열영향부에서 결정 성장을 초래하여 취성을 유발한다. 이 문제는 니오븀, 티탄 및 지르코늄이 석출되어 결정 성장을 방지하는 안정화된 페라이트계 강종으로 대부분 해결되었다.[88][89] 듀플렉스 스테인리스강의 전기 아크 용접은 일반적인 방법이지만, 공정 매개변수를 신중하게 제어해야 한다. 그렇지 않으면, 원치 않는 금속간 화합물상이 석출되어 용접부의 인성이 저하된다.[90]

일반적으로 사용되는 전기 아크 용접 공정은 다음과 같다:[85]

- 가스 금속 아크 용접 (MIG/MAG 용접)

- 가스 텅스텐 아크 용접 (TIG 용접)

- 플라즈마 아크 용접

- 플럭스 코어 아크 용접

- 가스 차폐 아크 용접

- 잠함 아크 용접

이 외에도 스터드 용접, 저항 점 용접, 저항 솔기 용접, 플래시 용접, 레이저 용접, 산소 아세틸렌 용접 등의 다양한 용접 공정이 존재한다.

스테인리스강은 탄소강과 물리적 성질이 상당히 다르고, 특히 전기 저항에 차이가 있다. 피복 아크 용접에서는 높은 전기 저항 때문에 용접 전류가 높으면 발열이 커져 용접봉이 타 버릴 우려가 있어, 용접 전류를 일반강보다 약간 낮춘다. 반면, 저항 용접에서는 높은 전기 저항이 장점으로 작용하여 저항 용접에 필요한 전류가 적어지며, 스테인리스강 박판 접합에 많이 사용된다.

열전도율과 선팽창 계수는 특히 오스테나이트계가 탄소강과 크게 다르기 때문에 용접 시 주의해야 한다. 열전도율이 작아 용접열이 잘 빠져나가지 않고, 선팽창 계수가 커 열이 들어간 부분이 크게 늘어나 용접 대상물의 변형이 쉽게 일어난다. 또한, 용접 변형이 구속된 결과, 비교적 큰 잔류 응력이 남아 응력 부식균열의 원인이 되기도 한다. 따라서 고정구를 사용하거나, 용접 순서를 변경하거나, 열전도율이 좋은 금속을 받침대에 대어 열을 발산시키는 등의 방법을 사용한다.

입계부식과 같은 용접열에 의한 감작도 스테인리스강 용접 시 주의해야 할 사항이다. 그 외에도 오스테나이트계의 고온균열, 페라이트계의 475℃취화, 마르텐사이트계의 저온균열, 오스테나이트·페라이트계의 오스테나이트량 변화 등이 용접 시 문제점으로 거론된다. 페라이트계나 마르텐사이트계는 균열 방지를 위해 용접 전 예열 처리를 하며, 오스테나이트계는 일반적으로 예열 처리를 하지 않는다. 용접 후 열처리(후열 처리)는 마르텐사이트계와 페라이트계에서 연성 회복을 위해 실시하며, 오스테나이트계에서는 특별한 경우가 아니면 하지 않는다.

스테인리스강과 다른 금속 재료를 용접하는 이종 금속 용접도 가능하다. 이종 금속 용접에서는 용착 금속이 모재 조성에 의해 희석되어 조성이 바뀌는 것을 고려해야 하며, 셰플러의 조직도를 통해 용착 금속의 조직을 예측하고 적절한 용접재를 선택한다. 스테인리스강은 다른 강, 니켈 및 니켈 합금, 구리 및 구리 합금 등과 이종재 용접이 가능하다. 페라이트계와 마르텐사이트계를 용접하는 경우는 페라이트계 용접 재료를, 오스테나이트계와 페라이트계 또는 오스테나이트계와 마르텐사이트계를 용접하는 경우는 오스테나이트계 용접 재료를 사용하는 것이 좋다.[181]

스테인리스강은 실리콘, 실릴 변성 고분자, 에폭시와 같은 접착제로 접합할 수 있다. 아크릴 및 폴리우레탄 접착제도 일부 상황에서 사용된다.[91]

=== 열처리 ===

열처리는 스테인리스강 제조 과정의 최종 또는 중간 공정으로 수행된다. 특히 스테인리스강의 경우, 열처리 공정은 최종적으로 금속 조직을 결정한다는 점에서 중요하다. 열처리는 내식성, 기계적 성질, 더 나아가 물리적 성질에도 영향을 미친다.

용체화 열처리는 주로 오스테나이트계 및 오스테나이트-페라이트계에 적용되는 열처리이다. 강종에 따라 다르지만, 대략 950℃에서 1150℃까지 가열한 후 급냉한다. 용체화 열처리에 의해 각 목적의 금속 조직을 만들고, 내식성 및 기계적 성질을 회복시킨다. 특히 용체화 열처리는 크롬 탄화물과 질화물을 용체화시켜 감응석출을 방지하고 내식성을 확보하는 효과가 있다.[182] 석출경화계의 전처리로도 사용된다.

담금질과 템퍼링은 주로 마르텐사이트계에 적용된다. 담금질은 가열하여 조직을 오스테나이트로 한 후, 냉각하여 조직을 마르텐사이트로 만드는 열처리로, 마르텐사이트계에는 필수적인 열처리라고 할 수 있다. JIS SUS420J2의 예로, 대략 920℃에서 950℃까지 가열하여 유냉한다.[182] 템퍼링은 인성을 회복하기 위해 담금질 후에 이어서 수행되는 열처리로, 약 600~750℃로 가열하여 냉각하는 고온 템퍼링과, 약 150~200℃로 가열하여 냉각하는 저온 템퍼링이 있다.

풀림은 페라이트계나 마르텐사이트계에 적용된다. 대략 780℃에서 900℃로 가열하고, 공냉 또는 서냉한다. 페라이트계의 경우, 풀림 후 그대로 사용된다. 풀림에 의해 인성 향상이나 가공 변형 제거를 수행한다. 한편, 마르텐사이트계의 경우, 성형이나 절삭의 전 단계로 풀림 상태로 만드는 경우가 많다. 마르텐사이트화 된 후에는 경도가 높아 성형이나 절삭이 어렵기 때문에, 풀림에 의해 마르텐사이트계 조직을 일단 페라이트 조직으로 만든다. 그 후 성형·절삭하고, 그 다음 담금질·템퍼링한다. 또한, 유해한 잔류응력을 제거하는 응력 제거 풀림 등을 오스테나이트계에 적용하는 경우도 있다.

시효경화 처리는 석출경화계에 특유한 열처리로, 용체화 열처리 후의 재료를 가열·일정 시간 유지하여 석출경화를 일으킨다. 고온에서 시효경화 처리를 하면 유지 시간은 짧아지지만, 달성 가능한 강도는 낮아진다. 마르텐사이트계 석출경화형의 630의 예로, 470℃에서 1시간 유지하여 공냉하는 조건이나 630℃에서 4시간 유지하여 공냉하는 조건이 규정되어 있다.

스테인리스강의 열처리 시 주의해야 할 점으로는, 페라이트계의 475℃ 취성 및 σ상 취화, 마르텐사이트계의 템퍼링 취성 등이 있으며, 적절한 온도 제어가 요구된다. 또한, 과열에 의한 결정립의 조대화도 주의점이다.

=== 표면 처리 ===

스테인리스강은 금속 표면을 그대로 노출하여 사용할 수 있어 다양한 디자인 용도로 사용되어 왔으며, 이에 따라 많은 표면 처리 방법이 개발되었다. 여러 가지 표면 처리 방법을 조합하여 새로운 표면을 만들기도 한다. 마감 후 표면 상태는 외관뿐만 아니라 내식성에도 영향을 미치므로, 표면 마감은 이 점에서도 중요하다. 일반적으로 표면이 매끄러울수록 부식이 잘 일어나지 않는다.[189] 예를 들어, 연마기로 연마된 표면은 같은 환경에서 본래 발휘할 수 있는 내식성보다 국부 부식인 소공정(pitting corrosion)이 일어나기 쉽다.[183]

표준 밀 피니시는 압연기와 기계적 연마제를 사용하여 평판 압연 스테인리스강에 직접 적용할 수 있다. 강철은 먼저 크기와 두께에 맞게 압연된 다음 풀림 처리하여 최종 재료의 특성을 변경한다. 표면에 형성되는 산화물(밀 스케일)은 산세척으로 제거되고 표면에 수동화층이 생성된다. 그런 다음 원하는 미적 외관을 얻기 위해 최종 마감 처리를 적용할 수 있다.[82][83]

다음 명칭은 미국에서 ASTM A480/A480M-18 (DIN)에 따라 스테인리스강 마감을 설명하는 데 사용된다.[84]

- No. 0: 열간 압연, 풀림, 두꺼운 판

- No. 1 (1D): 열간 압연, 풀림 및 수동화

- No. 2D (2D): 냉간 압연, 풀림, 산세척 및 수동화

- No. 2B (2B): 고광택 압연기를 추가로 통과하는 것을 제외하고 위와 동일

- No. 2BA (2R): 광택 풀림(BA 또는 2R) 위와 동일하며 산소 없는 대기 조건에서 광택 풀림 처리

- No. 3 (G-2G): 기계적으로 적용된 거친 연마 마감

- No. 4 (1J-2J): 브러싱 마감

- No. 5: 새틴 마감

- No. 6 (1K-2K): 무광택 마감(브러싱되었지만 #4보다 매끄러움)

- No. 7 (1P-2P): 반사 마감

- No. 8: 거울 마감

- No. 9: 비드 블라스트 마감

- No. 10: 열착색 마감 – 다양한 전해 연마 및 열착색 표면 제공

스테인리스강 판재는 기본적으로 압연 마무리(압연 가공)로 제조되어 시장에 공급된다.[185] 스테인리스강의 경우 금속 표면 그대로 사용 가능하므로, 추가적인 표면 마무리를 하지 않은 압연 마무리 상태 그대로도 장식용으로 사용할 수 있다.[186] 마무리 내용을 나타내는 기호가 규격으로 할당되어 있으며, JIS 또는 ASTM에 규정되어 있다.

스테인리스강 표면 마감에 흔히 사용되는 것은 연마를 실시한 마감이다. 연마 마감재는 주로 외관을 장식하는 용도로 사용되며, 평소에 보는 스테인리스강 장식 금구나 주방 용품의 대부분은 연마 마감이 되어 있다.[190] 연마 마감의 주요 방법은 연마 자국을 남기는 벨트 연마와 거울면으로 마무리하는 것을 목적으로 하는 버프 연마의 2가지이다. 황계 연마유는 연마 후 스테인리스강 표면에 황화물을 생성하여 내식성을 저하시킬 수 있으므로 주의해야 한다.

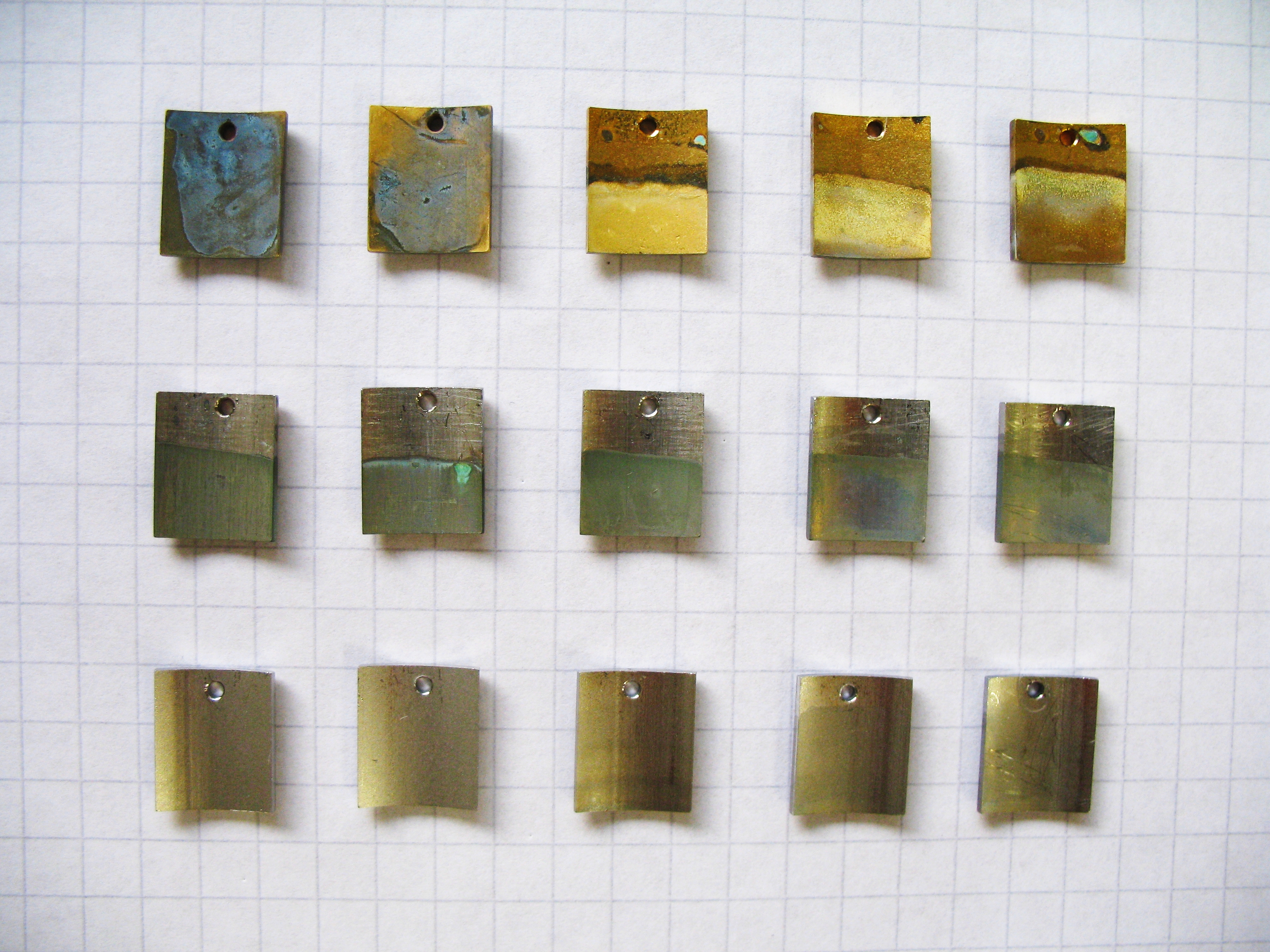

스테인리스강의 착색 방법에는 도장 외에도, 표면에 산화 피막을 만들어 빛의 간섭색을 이용하는 방법이 있다. 산화 피막의 두께를 바꿈으로써 간섭색을 바꿀 수 있다. 실용적으로는 인코법이 주류이다.[186] 인코법은 황산과 산화크롬 용액에 침지하여 발색시키는 공정과, 황산과 인산 용액에서 침지·전해하여 산화 피막을 강화하는 공정으로 이루어진다. 완성되는 산화 피막은 "화학발색피막"이라고 불린다.[193]

스테인리스강 도장에 사용되는 도료는 내식성 향상의 관점을 중시할 때는 내후성이 높은 실리콘 변성 폴리에스터, 실리콘 변성 아크릴 수지, 불소 수지의 사용이 일반적이다. 스테인리스강의 표면은 불활성인 불동태 피막으로 덮여 있기 때문에 일반적으로 유기 피막과의 접착성이 좋지 않다.

도금은 스테인리스강에 사용되는 표면 처리이기도 하다. 내식성, 장식성, 도전성 향상 등의 목적으로 스테인리스강에도 도금이 이용되고 있다. 전기도금과 용융도금 모두 스테인리스에 시공 가능하다.,

다른 방법으로는 분사가공, 식각, 부동태화 처리, 물리기상증착법(PVD) 등 스테인리스강에 적용되는 다양한 표면 처리가 있다.

5. 1. 절단

금속 가공의 첫 단계로, 큰 재료에서 원하는 크기와 형태로 잘라내는 절단 가공을 수행한다.[169] 열에너지를 이용해 재료를 녹여 절단하는 방법을 용융 절단이라고 하며, 가스 절단이 대표적이다. 그러나 산소-아세틸렌 가스 절단은 스테인리스강을 용융 절단할 수 없다. 스테인리스강에 다량 함유된 크롬은 연소 온도가 높고, 연소 시 생성되는 크롬산화물 또한 용융 온도가 높기 때문이다.스테인리스강용으로 개발된 가스 절단법으로 파우더 절단이 있다.[170] 파우더 절단은 철분을 절단 산소에 혼입시켜 그 철분의 산화 반응열을 이용한다.[170] 두께 600mm까지는 특별한 기술 없이 파우더 절단으로 스테인리스강을 절단할 수 있다.

스테인리스강에 적용되는 다른 용융 절단 방법으로는 아크 절단, 플라스마 절단, 레이저 절단이 있다. 아크 절단은 아크를 발생시켜 아크 열로 재료를 용융하는 절단법이다. 플라즈마 절단은 플라즈마 가스 기류의 기계적 에너지와 아크의 열에너지를 이용하는 절단 방법으로 스테인리스강의 주요 절단 방법 중 하나이다. 사용 가스로는 아르곤, 수소를 사용하면 절단면의 품질이 가장 우수하며, 스테인리스강에서도 아르곤, 수소가 주류이다.[171] 플라즈마 절단의 경우, 100mm를 초과하는 두께까지 절단이 가능하다. 레이저를 열원으로 하는 레이저 절단은 적용 두께는 작지만 고정밀 절단이 가능하다.[172]

용융 절단 외에도, 한 쌍의 날로 재료를 끼워 넣고 전단 메커니즘에 따라 재료를 잘라내는 전단 가공이 있다.[174] 코일을 더 폭이 좁은 코일이나 평판으로 만드는 셔링이나 프레스 기계로 판을 찍어내는 펀칭이 전단 가공에 해당한다. 스테인리스강 전단 가공의 경우, 재료 강도가 높기 때문에 일반강이나 연강보다 더 큰 힘이 필요하다.

다른 기계적 절단 방법으로는 워터젯 절단이 있다. 고속으로 분사된 초고압수로 재료를 절단하는 방법으로 열 영향이나 가공 변형이 없다는 장점이 있어 정밀 절단 등에 사용된다.

5. 2. 프레스 성형

프레스 성형은 스테인리스강 판재를 다양한 형태로 변형하는 데 자주 사용된다.[175] 굽힘 가공, 드로잉, 벌지 가공, 펀칭, 롤 성형, 코이닝 가공, 엠보싱 가공 등 거의 모든 성형 가공이 스테인리스강으로 가능하다. 특히 소성 변형능이 높은 오스테나이트계는 180도 접착 굽힘과 같은 까다로운 성형이나 여러 종류의 성형으로 이루어진 복잡한 프레스 성형에도 대응할 수 있는 장점이 있다.

하지만 일반 강철 등에 비해 스테인리스강은 일반적으로 강도가 높기 때문에 가공 부하가 크고, 금형의 이상 마모나 용착이 일어나기 쉽다. 따라서 금형의 재료와 표면 처리, 윤활유 선정이 더욱 엄격해진다. 스테인리스강에서는 프레스를 떼어낸 후 탄성 변형분만큼 원래대로 돌아가려는 스프링백이 크며, 특히 굽힘 가공에서 소정의 굽힘 각도를 목표로 할 때는 이러한 큰 스프링백을 고려해야 한다. 일반적으로 오스테나이트계가 큰 가공 경화를 일으키기 때문에 스프링백이 크고, 오스테나이트-페라이트계도 항복 응력이 높기 때문에 스프링백이 크다.

스테인리스강에서 특히 문제가 되는 성형 시 결함은 오스테나이트계의 시기 갈라짐, 페라이트계의 세로 갈라짐 및 리징이다. 성형성을 향상시키는 경우, 오스테나이트계의 경우 가공 경화 특성이 중요하다. 오스테나이트 안정성을 조정하여 적절한 정도의 가공 경화가 일어나도록 하면 성형성이 향상된다. 페라이트계의 경우 탄소량, 질소량을 줄이는 고순도화와 티탄 등의 합금 원소 첨가가 성형성 향상에 효과적이다.[176]

또한 스테인리스강의 경우, 표면의 아름다움을 상품 가치로 하는 경우가 많다. 따라서 성형 가공 중에 표면이 손상되지 않도록 특히 주의해야 한다. 스테인리스강의 성형 가공에서는 윤활유 도포 외에도 표면 보호를 위해 수지계 필름을 표면에 붙여 프레스 성형하는 경우도 있다.

5. 3. 단조

단조는 강괴에 해머나 프레스로 큰 힘을 가해 형태를 만드는 가공법으로, 동시에 재료 내부의 결함을 압축하고, 결정립의 미세화 등도 실현한다. 일반적으로 단조 전 강괴를 가열하여 열간 또는 온간에서 단조한다.[177] 오스테나이트계 스테인리스강은 가공경화가 크기 때문에 일반적으로 냉간 단조를 하지 않지만, 탄소·질소를 극저량화하고 니켈이나 구리를 첨가하여 가공경화를 억제한 강종의 오스테나이트계 스테인리스강을 사용하여 냉간 단조를 하는 경우도 있다.스테인리스강은 단조 시 붙어버리기(燒付) 쉬우므로 주의해야 한다.[116] 온간 가공 시 탄소강 등에서는 표면의 산화물이 붙어버리기를 방지하지만, 스테인리스강은 고내식성 때문에 표면이 산화하기 어렵다.[116] 따라서 표면 피막 처리를 하여 윤활성을 높이는 것이 바람직하다.[116]

5. 4. 절삭

원하는 형상으로 만들기 위해 불필요한 부분을 절삭하여 제거하는 것이 절삭 가공이다.[178] 절삭 가공에서 스테인리스강은 일반적으로 난삭재로 여겨진다. 모든 절삭 가공은 스테인리스강에 적용 가능하지만, 일반강, 구리, 알루미늄 등에 비해 절삭하기 어렵다. 페라이트계와 풀림 상태의 마르텐사이트계는 탄소강과 유사한 절삭 특성을 나타내지만, 가공 경화성이 강한 오스테나이트계의 절삭성이 특히 나쁘다. 황 함유능삭강 AISI B1112를 100으로 하는 가공성 지수의 예는 다음과 같다.| 종류 | 강종 | 가공성 지수 |

|---|---|---|

| 황 함유 능삭강 | AISI B1112 | 100 |

| 저·중탄소강 | JIS S25C | 70 |

| 오스테나이트계 대표적 강종 | JIS SUS304 | 35 |

| 오스테나이트계 능삭강 | JIS SUS340 | 60 |

| 마르텐사이트계 대표적 강종(경화 처리 전) | JIS SUS410 | 50 |

| 마르텐사이트계 능삭강(경화 처리 전) | JIS SUS416 | 65 |

| 페라이트계 대표적 강종 | JIS SUS430 | 50 |

| 페라이트계 능삭강 | JIS SUS430F | 80 |

5. 5. 용접

스테인리스강은 다양한 접합 공정에 사용될수 있지만, 그중에서도 용접이 가장 일반적이다.[85][86] 용접의 용이성은 사용되는 스테인리스강의 종류에 따라 크게 달라진다.오스테나이트계 스테인리스강은 전기 아크 용접이 가장 쉽고, 모재와 유사한 용접 특성을 보인다. 마르텐사이트계 스테인리스강도 전기 아크 용접이 가능하지만, 열영향부(HAZ)와 용융부(FZ)가 냉각 시 마르텐사이트를 형성하므로 균열 방지에 주의해야 한다. 부적절한 용접은 설탕화(산화물 비늘) 및 용접 뒷면의 열 변색을 유발할 수 있으며, 이는 후면 가스퍼징, 백킹 플레이트 및 플럭스를 사용하여 방지할 수 있다.[87] 용접 후 열처리는 거의 항상 필요하며, 어떤 경우에는 용접 전 예열도 필요하다.[86]

430형 페라이트계 스테인리스강의 전기 아크 용접은 열영향부에서 결정 성장을 초래하여 취성을 유발한다. 이 문제는 니오븀, 티타늄 및 지르코늄이 석출되어 결정 성장을 방지하는 안정화된 페라이트계 강종으로 대부분 해결되었다.[88][89] 듀플렉스 스테인리스강의 전기 아크 용접은 일반적인 방법이지만, 공정 매개변수를 신중하게 제어해야 한다. 그렇지 않으면, 원치 않는 금속간 화합물상이 석출되어 용접부의 인성이 저하된다.[90]

일반적으로 사용되는 전기 아크 용접 공정은 다음과 같다:[85]

- 가스 금속 아크 용접 (MIG/MAG 용접)

- 가스 텅스텐 아크 용접 (TIG 용접)

- 플라즈마 아크 용접

- 플럭스 코어 아크 용접

- 가스 차폐 아크 용접

- 잠함 아크 용접

이 외에도 스터드 용접, 저항 점 용접, 저항 솔기 용접, 플래시 용접, 레이저 용접, 산소 아세틸렌 용접 등의 다양한 용접 공정이 존재한다.

스테인리스강은 탄소강과 물리적 성질이 상당히 다르고, 특히 전기 저항에 차이가 있다. 피복 아크 용접에서는 높은 전기 저항 때문에 용접 전류가 높으면 발열이 커져 용접봉이 타 버릴 우려가 있어, 용접 전류를 일반강보다 약간 낮춘다. 반면, 저항 용접에서는 높은 전기 저항이 장점으로 작용하여 저항 용접에 필요한 전류가 적어지며, 스테인리스강 박판 접합에 많이 사용된다.

열전도율과 선팽창 계수는 특히 오스테나이트계가 탄소강과 크게 다르기 때문에 용접 시 주의해야 한다. 열전도율이 작아 용접열이 잘 빠져나가지 않고, 선팽창 계수가 커 열이 들어간 부분이 크게 늘어나 용접 대상물의 변형이 쉽게 일어난다. 또한, 용접 변형이 구속된 결과, 비교적 큰 잔류 응력이 남아 응력 부식균열의 원인이 되기도 한다. 따라서 고정구를 사용하거나, 용접 순서를 변경하거나, 열전도율이 좋은 금속을 받침대에 대어 열을 발산시키는 등의 방법을 사용한다.

입계부식과 같은 용접열에 의한 감작도 스테인리스강 용접 시 주의해야 할 사항이다. 그 외에도 오스테나이트계의 고온균열, 페라이트계의 475℃취화, 마르텐사이트계의 저온균열, 오스테나이트·페라이트계의 오스테나이트량 변화 등이 용접 시 문제점으로 거론된다. 페라이트계나 마르텐사이트계는 균열 방지를 위해 용접 전 예열 처리를 하며, 오스테나이트계는 일반적으로 예열 처리를 하지 않는다. 용접 후 열처리(후열 처리)는 마르텐사이트계와 페라이트계에서 연성 회복을 위해 실시하며, 오스테나이트계에서는 특별한 경우가 아니면 하지 않는다.

스테인리스강과 다른 금속 재료를 용접하는 이종 금속 용접도 가능하다. 이종 금속 용접에서는 용착 금속이 모재 조성에 의해 희석되어 조성이 바뀌는 것을 고려해야 하며, 셰플러의 조직도를 통해 용착 금속의 조직을 예측하고 적절한 용접재를 선택한다. 스테인리스강은 다른 강, 니켈 및 니켈 합금, 구리 및 구리 합금 등과 이종재 용접이 가능하다. 페라이트계와 마르텐사이트계를 용접하는 경우는 페라이트계 용접 재료를, 오스테나이트계와 페라이트계 또는 오스테나이트계와 마르텐사이트계를 용접하는 경우는 오스테나이트계 용접 재료를 사용하는 것이 좋다.[181]

스테인리스강은 실리콘, 실릴 변성 고분자, 에폭시와 같은 접착제로 접합할 수 있다. 아크릴 및 폴리우레탄 접착제도 일부 상황에서 사용된다.[91]

5. 6. 열처리

열처리는 스테인리스강 제조 과정의 최종 또는 중간 공정으로 수행된다. 특히 스테인리스강의 경우, 열처리 공정은 최종적으로 금속 조직을 결정한다는 점에서 중요하다. 열처리는 내식성, 기계적 성질, 더 나아가 물리적 성질에도 영향을 미친다.용체화 열처리는 주로 오스테나이트계 및 오스테나이트-페라이트계에 적용되는 열처리이다. 강종에 따라 다르지만, 대략 950℃에서 1150℃까지 가열한 후 급냉한다. 용체화 열처리에 의해 각 목적의 금속 조직을 만들고, 내식성 및 기계적 성질을 회복시킨다. 특히 용체화 열처리는 크롬 탄화물과 질화물을 용체화시켜 감응석출을 방지하고 내식성을 확보하는 효과가 있다.[182] 석출경화계의 전처리로도 사용된다.

담금질과 템퍼링은 주로 마르텐사이트계에 적용된다. 담금질은 가열하여 조직을 오스테나이트로 한 후, 냉각하여 조직을 마르텐사이트로 만드는 열처리로, 마르텐사이트계에는 필수적인 열처리라고 할 수 있다. JIS SUS420J2의 예로, 대략 920℃에서 950℃까지 가열하여 유냉한다.[182] 템퍼링은 인성을 회복하기 위해 담금질 후에 이어서 수행되는 열처리로, 약 600~750℃로 가열하여 냉각하는 고온 템퍼링과, 약 150~200℃로 가열하여 냉각하는 저온 템퍼링이 있다.

풀림은 페라이트계나 마르텐사이트계에 적용된다. 대략 780℃에서 900℃로 가열하고, 공냉 또는 서냉한다. 페라이트계의 경우, 풀림 후 그대로 사용된다. 풀림에 의해 인성 향상이나 가공 변형 제거를 수행한다. 한편, 마르텐사이트계의 경우, 성형이나 절삭의 전 단계로 풀림 상태로 만드는 경우가 많다. 마르텐사이트화 된 후에는 경도가 높아 성형이나 절삭이 어렵기 때문에, 풀림에 의해 마르텐사이트계 조직을 일단 페라이트 조직으로 만든다. 그 후 성형·절삭하고, 그 다음 담금질·템퍼링한다. 또한, 유해한 잔류응력을 제거하는 응력 제거 풀림 등을 오스테나이트계에 적용하는 경우도 있다.

시효경화 처리는 석출경화계에 특유한 열처리로, 용체화 열처리 후의 재료를 가열·일정 시간 유지하여 석출경화를 일으킨다. 고온에서 시효경화 처리를 하면 유지 시간은 짧아지지만, 달성 가능한 강도는 낮아진다. 마르텐사이트계 석출경화형의 630의 예로, 470℃에서 1시간 유지하여 공냉하는 조건이나 630℃에서 4시간 유지하여 공냉하는 조건이 규정되어 있다.

스테인리스강의 열처리 시 주의해야 할 점으로는, 페라이트계의 475℃ 취성 및 σ상 취화, 마르텐사이트계의 템퍼링 취성 등이 있으며, 적절한 온도 제어가 요구된다. 또한, 과열에 의한 결정립의 조대화도 주의점이다.

5. 7. 표면 처리

스테인리스강은 금속 표면을 그대로 노출하여 사용할 수 있어 다양한 디자인 용도로 사용되어 왔으며, 이에 따라 많은 표면 처리 방법이 개발되었다. 여러 가지 표면 처리 방법을 조합하여 새로운 표면을 만들기도 한다. 마감 후 표면 상태는 외관뿐만 아니라 내식성에도 영향을 미치므로, 표면 마감은 이 점에서도 중요하다. 일반적으로 표면이 매끄러울수록 부식이 잘 일어나지 않는다.[189] 예를 들어, 연마기로 연마된 표면은 같은 환경에서 본래 발휘할 수 있는 내식성보다 국부 부식인 소공정(pitting corrosion)이 일어나기 쉽다.[183]표준 밀 피니시는 압연기와 기계적 연마제를 사용하여 평판 압연 스테인리스강에 직접 적용할 수 있다. 강철은 먼저 크기와 두께에 맞게 압연된 다음 풀림 처리하여 최종 재료의 특성을 변경한다. 표면에 형성되는 산화물(밀 스케일)은 산세척으로 제거되고 표면에 수동화층이 생성된다. 그런 다음 원하는 미적 외관을 얻기 위해 최종 마감 처리를 적용할 수 있다.[82][83]

다음 명칭은 미국에서 ASTM A480/A480M-18 (DIN)에 따라 스테인리스강 마감을 설명하는 데 사용된다.[84]

- No. 0: 열간 압연, 풀림, 두꺼운 판

- No. 1 (1D): 열간 압연, 풀림 및 수동화

- No. 2D (2D): 냉간 압연, 풀림, 산세척 및 수동화

- No. 2B (2B): 고광택 압연기를 추가로 통과하는 것을 제외하고 위와 동일

- No. 2BA (2R): 광택 풀림(BA 또는 2R) 위와 동일하며 산소 없는 대기 조건에서 광택 풀림 처리

- No. 3 (G-2G): 기계적으로 적용된 거친 연마 마감

- No. 4 (1J-2J): 브러싱 마감

- No. 5: 새틴 마감

- No. 6 (1K-2K): 무광택 마감(브러싱되었지만 #4보다 매끄러움)

- No. 7 (1P-2P): 반사 마감

- No. 8: 거울 마감

- No. 9: 비드 블라스트 마감

- No. 10: 열착색 마감 – 다양한 전해 연마 및 열착색 표면 제공

스테인리스강 판재는 기본적으로 압연 마무리(압연 가공)로 제조되어 시장에 공급된다.[185] 스테인리스강의 경우 금속 표면 그대로 사용 가능하므로, 추가적인 표면 마무리를 하지 않은 압연 마무리 상태 그대로도 장식용으로 사용할 수 있다.[186] 마무리 내용을 나타내는 기호가 규격으로 할당되어 있으며, JIS 또는 ASTM에 규정되어 있다.

스테인리스강 표면 마감에 흔히 사용되는 것은 연마를 실시한 마감이다. 연마 마감재는 주로 외관을 장식하는 용도로 사용되며, 평소에 보는 스테인리스강 장식 금구나 주방 용품의 대부분은 연마 마감이 되어 있다.[190] 연마 마감의 주요 방법은 연마 자국을 남기는 벨트 연마와 거울면으로 마무리하는 것을 목적으로 하는 버프 연마의 2가지이다. 황계 연마유는 연마 후 스테인리스강 표면에 황화물을 생성하여 내식성을 저하시킬 수 있으므로 주의해야 한다.

스테인리스강의 착색 방법에는 도장 외에도, 표면에 산화 피막을 만들어 빛의 간섭색을 이용하는 방법이 있다. 산화 피막의 두께를 바꿈으로써 간섭색을 바꿀 수 있다. 실용적으로는 인코법이 주류이다.[186] 인코법은 황산과 산화크롬 용액에 침지하여 발색시키는 공정과, 황산과 인산 용액에서 침지·전해하여 산화 피막을 강화하는 공정으로 이루어진다. 완성되는 산화 피막은 "화학발색피막"이라고 불린다.[193]

스테인리스강 도장에 사용되는 도료는 내식성 향상의 관점을 중시할 때는 내후성이 높은 실리콘 변성 폴리에스터, 실리콘 변성 아크릴 수지, 불소 수지의 사용이 일반적이다. 스테인리스강의 표면은 불활성인 불동태 피막으로 덮여 있기 때문에 일반적으로 유기 피막과의 접착성이 좋지 않다.

도금은 스테인리스강에 사용되는 표면 처리이기도 하다. 내식성, 장식성, 도전성 향상 등의 목적으로 스테인리스강에도 도금이 이용되고 있다. 전기도금과 용융도금 모두 스테인리스에 시공 가능하다.,

다른 방법으로는 분사가공, 식각, 부동태화 처리, 물리기상증착법(PVD) 등 스테인리스강에 적용되는 다양한 표면 처리가 있다.

6. 생산

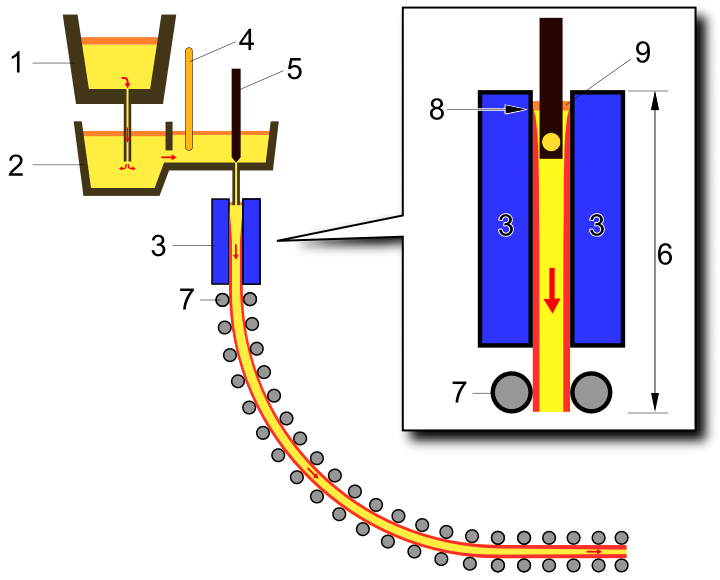

세계 스테인리스강 생산의 대부분은 다음과 같은 공정으로 이루어진다.

- 전기로: 스테인리스강 스크랩, 기타 철 스크랩 및 철 합금(Fe Cr, Fe Ni, Fe Mo, Fe Si)을 함께 용융한다. 용융된 금속은 용기에 부어 AOD 공정(아래 참조)으로 옮겨진다.

- 아르곤 산소 탈탄: 용융강의 탄소를 제거(일산화탄소 가스로 전환)하고 기타 조성 조정을 통해 원하는 화학적 조성을 달성한다.

- 연속 주조: 용융 금속을 평판 제품용 슬래브(일반적인 단면은 두께 20 cm, 너비 2 m) 또는 블룸(단면은 다양하지만 25 x 25 cm이 평균 크기)로 응고시킨다.

- 열간 압연: 슬래브와 블룸을 용광로에서 재가열하고 열간 압연한다. 열간 압연은 슬래브의 두께를 줄여 약 3 mm 두께의 코일을 생산한다. 반면 블룸은 열간 압연하여 압연기 출구에서 길이로 절단되는 봉강 또는 코일로 감긴 선재로 만듭니다.

- 냉간 가공(CF)은 완성되는 제품의 종류에 따라 다릅니다.

- *열간 압연 코일은 산성 용액에서 산세 처리하여 표면의 산화물 비늘을 제거한 다음, 센지미르 압연기에서 냉간 압연하고 보호 분위기에서 어닐링하여 원하는 두께와 표면 처리를 얻는다. 슬리팅 및 관 형성과 같은 추가 작업은 후속 시설에서 수행할 수 있다.

- *열간 압연 봉강은 곧게 펴고 필요한 공차와 마감으로 가공한다.

- *선재 코일은 이후 드로잉 벤치에서 냉간 가공 봉강, 볼트 제조기에서 패스너, 단일 또는 다중 패스 드로잉 머신에서 와이어를 생산하는 데 사용된다.

세계 스테인리스강 생산량은 국제 스테인리스강 포럼(International Stainless Steel Forum)에서 매년 발표한다. EU 생산량 중 이탈리아, 벨기에, 스페인이 주목할 만했으며, 캐나다와 멕시코는 생산량이 없었다. 중국, 일본, 대한민국, 대만, 인도, 미국, 인도네시아는 대량 생산국이었고, 러시아는 생산량이 거의 없다고 보고했다.[92]

| 연도 | 유럽 연합 | 아메리카 | 중국 | 중국 제외 아시아 | 기타 국가 | 세계 |

|---|---|---|---|---|---|---|

| 2021 | 7181 | 2368 | 32632 | 7792 | 8316 | 58289 |

| 2020 | 6323 | 2144 | 30139 | 6429 | 5857 | 50892 |

| 2019 | 6805 | 2593 | 29400 | 7894 | 5525 | 52218 |

| 2018 | 7386 | 2808 | 26706 | 8195 | 5635 | 50729 |

| 2017 | 7377 | 2754 | 25774 | 8030 | 4146 | 48081 |

| 2016 | 7280 | 2931 | 24938 | 9956 | 672 | 45778 |

| 2015 | 7169 | 2747 | 21562 | 9462 | 609 | 41548 |

| 2014 | 7252 | 2813 | 21692 | 9333 | 595 | 41686 |

| 2013 | 7147 | 2454 | 18984 | 9276 | 644 | 38506 |

2017년 스테인리스강 계열별 생산량 분류:

- 오스테나이트계 스테인리스강 Cr-Ni(300계열이라고도 함, 위의 "등급" 섹션 참조): 54%

- 오스테나이트계 스테인리스강 Cr-Mn(200계열이라고도 함): 21%

- 페라이트계 및 마르텐사이트계 스테인리스강(400계열이라고도 함): 23%

6. 1. 원료

스테인리스강의 원료로는 철 외에 크롬(Chromium)이 다량 필요하며, 니켈(Nickel), 몰리브덴(Molybdenum), 망간(Manganese), 티탄(Titanium) 등도 사용된다. 주요 합금 원소인 크롬과 니켈은 주로 페로크롬(Ferrochrome)과 페로니켈(Ferronickel) 형태, 또는 스크랩(Scrap)으로 공급된다. 페로크롬과 페로니켈은 합금철의 일종으로, 채굴된 크롬 광석 또는 니켈 광석으로부터 제조된다. 합금철은 불순물인 탄소가 제거된 저탄소일수록 가격이 높아진다. 그러나 제련 기술의 발달에 따라, 저렴한 고탄소 페로크롬과 고탄소 페로니켈도 현재는 스테인리스강의 원료로 다량 이용 가능하게 되었다.[165] 크롬과 니켈 모두 자원이 세계적으로 편재되어 있어, 수요 공급 균형, 생산국의 경제 상황, 국제 분쟁, 환율 변동 등에 따라 원료 가격이 크게 변동하므로, 이러한 원료의 안정적인 확보와 원가 절감이 스테인리스강 제조업체의 과제이다.[165]

스테인리스강은 재활용이 용이한 재료이며, 스테인리스강 스크랩의 회수율이 높다.[166] 2006년 조사에 따르면, 생산된 약 2,800만 톤의 스테인리스강 중 원료의 약 60%가 스테인리스강 스크랩을 이용할 수 있었다. 시장에서 회수된 스크랩 외에, 스테인리스강 제조 과정에서 발생한 스크랩도 회수 및 이용된다. 특히 오스테나이트계는 고가의 합금 원소를 많이 함유하고, 자성을 가지므로 분류하기 쉬워 스크랩 활용이 진행되고 있다.[167]

원료로서의 철에는, 스테인리스강 스크랩 외에, 일반강의 스크랩도 활용되고 있다. 모아진 스크랩은 사용 전에 성분 검사 및 방사능 탐지 검사가 실시된다. 스크랩은 저렴하지만, 가격 변동도 크고, 공급이 불안정하다는 측면도 있다.

고로를 가진 제철 일관 제철소가 스테인리스강을 제조하는 경우에는, 고로에서 용선을 제조하고, 예비 처리 후 용선을 스테인리스강의 원료로 사용하는 경우도 있다. 또한, 페로크롬이 아닌, 저렴한 크롬 광석을 직접 원료로 하여 제강하는 방법도 개발 및 실용화되고 있다.

6. 2. 용해/예비 정련

원료는 먼저 용광로에서 용융된다. 스테인리스강 제조에 사용되는 용융로는 전기아크로(電気アーク炉)가 일반적이다.

고로(高炉)를 갖춘 제철 일관 제철소가 스테인리스강을 제조하는 경우에는 전기로가 아닌 고로에서 용선(溶銑)을 만들어 스테인리스강을 제조한다. 고로에 의한 제조는 대량 생산에 적합하다. 그러나 전기로에 의한 스테인리스강 제조가 크롬계와 크롬·니켈계 모두에 사용되는 반면, 고로에 의한 스테인리스강 제조는 크롬계에 한정되어 있다. 고로법에서는 니켈의 용융이 어렵고, 크롬·니켈계에서는 전기로법보다 효율이 나쁘다. 고로의 용선은 수 % 수준으로 탄소를 함유하고 있기 때문에, 본격적인 제련 전에 "용선 예비 처리(溶銑予備処理)"라는 공정을 실시한다. 용선 예비 처리에서는 탄소 외에 인(リン)과 황(硫黄)의 제거도 실시한다. 스테인리스강에서는 인이 크롬의 활량을 저하시키기 때문에, 용선 단계에서 탈인(脫燐)하는 것이 용선 예비 처리의 중요한 의미 중 하나라고 할 수 있다.

6. 3. 정련

용해 후에는 화학 조성을 조정하는 정련 공정이 이루어진다. 정련 공정에서는 불순물을 제거하지만, 스테인리스강에서 가장 큰 불순물은 탄소이다. 효율적인 탈탄은 스테인리스강 제조에서 중요한 부분이며, 이를 위한 기술 개발이 과거부터 이루어져 왔다. 스테인리스강의 기본적인 탈탄은 대략 다음과 같은 과정으로 이루어진다.

# 산소 가스를 용강에 불어넣어 강 중의 크롬이 산화 반응을 일으킨다.

# 생성된 크롬 산화물이 강 중의 탄소와 반응하여 일산화탄소 가스 생성과 크롬의 재생성이 일어난다.

# 일산화탄소 가스를 제거하여 용강 중에서 탄소 제거를 달성한다.

그러나 스테인리스강 특유의 고농도 크롬 때문에 용강 중의 탄소 활량이 낮아져 일반적인 탄소강에 비해 탈탄이 쉽지 않다. 특히 저탄소 영역에서는 크롬이 탄소와 우선적으로 결합하여 탈탄 반응이 억제된다.[167] 보통 탈탄을 진행하면 크롬이 다량으로 산화되어 슬래그에 들어가 버린다. 크롬을 슬래그에서 회수하기 위해 고가의 페로실리콘을 필요로 한다.

이러한 상황을 피하고 효율적으로 탈탄하는 방법으로, 탈탄 반응 시 발생하는 일산화탄소 가스의 분압을 낮춤으로써 크롬의 산화를 억제하면서 탈탄 반응을 진행하는 방법이 현재 채택되고 있다. 이 원리에 기초한 정련법이 AOD법, VOD법, 또는 이들을 조합한 방법이다.

AOD법은 Argon Oxygen Decarburization의 약자로, 대기 중의 용강에 아르곤과 산소의 혼합 가스를 하부에서 불어넣어 아르곤 가스에 의한 희석으로 탈탄 시의 일산화탄소 가스 분압을 낮추어 탈탄하는 방법이다. AOD법의 장점은 용강의 탄소 함유량이 높더라도 탈탄이 가능하다는 점이다. 이에 따라 저렴한 원료를 사용할 수 있고 생산성이 높다. VOD법은 Vacuum Oxygen Decarburization의 약자로, 용강을 진공 감압하에 옮겨 산소 가스를 불어넣어 탈탄 시의 일산화탄소 가스 분압을 낮추어 탈탄하는 방법이다. VOD법의 경우, 어느 정도 낮은 수준의 탄소 함유량으로 한 후에 적용할 필요가 있지만, 한편으로 최종적인 탄소 함유량을 더 낮은 수준으로 할 수 있다. 각 정련 과정에서는 탈탄 외에도 질소, 수소, 황, 산소, 인 등의 불순물 제거와 개재물 제어도 이루어진다.

스테인리스강에 AOD법 또는 VOD법을 적용했을 때의 대략적인 정련 레벨의 기준은 아래 표와 같다.[168]

| 불순물 성분 | AOD법 | VOD법 |

|---|---|---|

| 탄소 | 0.01% 이하 | 0.005% 이하 |

| 질소 | 0.01% 이하 | 0.007% 이하 |

| 산소 | 0.003% 이하 | 0.003% 이하 |

| 황 | 0.0005% 이하 | 0.001% 이하 |

| 인 | 0.01% 이하 | 0.01% 이하 |

구체적인 공정으로는 용해된 원료는 전로에서 정련되고, 그 후 AOD로나 VOD로 등에서 로외 정련이 실시된다. 단, 전기로법으로 용해된 경우는 어느 정도의 정련이 이미 완료되어 있으므로 전로에서의 정련을 생략하는 경우가 많다. VOD법을 채택할 때는 VOD법 적용 전에 용강의 탄소 함유량을 어느 정도의 레벨까지 낮출 필요가 있기 때문에 전기로법에서도 전로에서의 정련을 공정에 추가하는 경우가 있다. 고로법으로 용해한 경우는 거의 반드시 전로에서의 정련을 실시한다. 로외 정련에서의 탈탄 완료 후에는 “마무리 정련”이라고 불리는 같은 로에서 요구하는 조성으로 조정하는 작업이 이루어진다.

6. 4. 주조

제련을 마친 용강은 철강 메이커에서 출하되는 최종 제품 형상에 적합한 형태로 냉각, 응고된다. 이 단계에서 냉각, 응고된 것을 반제품이라고 부르며, 후판이나 압연재 생산용 슬래브, 형강 생산용 블룸, 봉재·선재나 파이프 생산용 빌렛이 있다. 이 공정을 주조라고 하며, 크게 괴상법과 연속주조법의 두 가지가 있다. 괴상법은 잉곳이라고 불리는 틀에 용강을 주입하여 굳히고, 재가열·압연하여 반제품을 만드는 방법이다. 과거 스테인리스강은 주로 괴상법으로 제조되었지만, 생산 효율이 높은 연속주조법이 실현된 이후로는 일부 특수한 강종을 제외하고는 거의 모든 스테인리스강이 연속주조법으로 제조되고 있다.

연속주조 과정에 다른 것과 다른 스테인리스강 특유의 요소는 없지만, 표면 품질이 특히 요구되는 스테인리스강에서는 품질 중시의 조업이 특징이라고 할 수 있다. 연속주조에서는, 취솥에 넣어져 제련로에서 공급되는 용강이, 턴디시라고 불리는 용기에 일단 옮겨진다. 턴디시에서는, 용강 중의 유해한 비금속 개재물을 떠오르게 하여 제거한다. 턴디시에서 나온 용강은, 냉각된 주형을 통해 흘러가고, 더욱 냉각 스프레이를 맞아 응고한다. 응고된 스테인리스강을, 그 아래에 배치되어 있는 롤러가 연속적으로 끌어올리고, 절단기까지 보낸다. 절단기에서 소정의 길이로 절단하여, 직육면체나 각재 형태의 반제품이 된다.

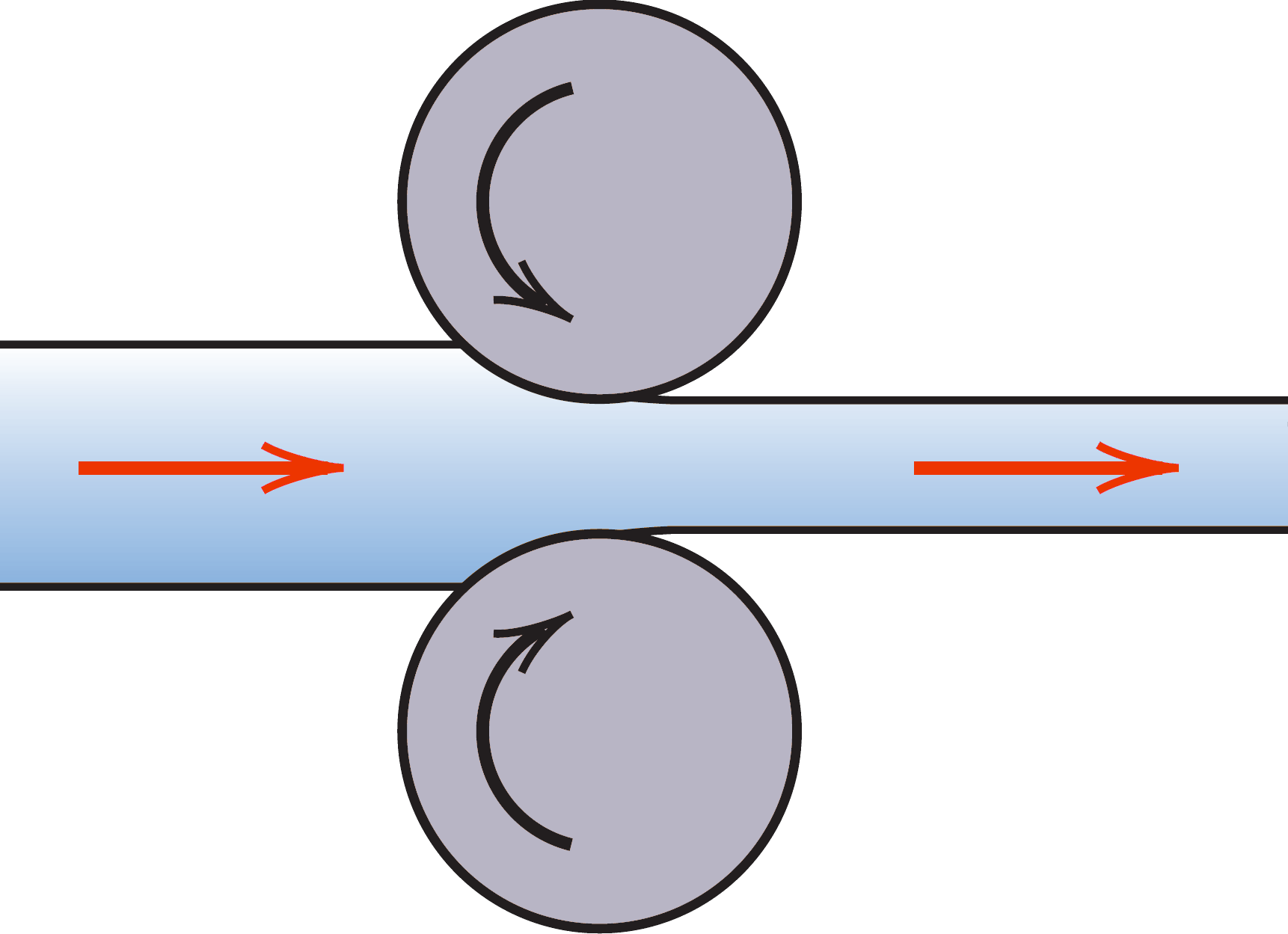

6. 5. 압연

스테인리스강 판이나 띠는 슬래브를 압연하여 제작한다. 스테인리스강 생산 중 강판 및 강대 생산량이 압도적으로 많다. 압연은 회전하는 두 개의 원통(롤)에 재료를 끼워 넣어 얇게 늘이는 공정으로, 재료를 재결정 온도 이상으로 가열하는 열간압연과 재결정 온도 이하(보통 상온)에서 압연하는 냉간압연이 있다.

슬래브는 보통 100 mm 이상의 두께를 가지는데, 냉간압연은 가공품이 두꺼우면 압연할 수 없기 때문에 먼저 열간압연을 한다. 스테인리스강은 슬래브 표면 결함이 열간압연 후에도 남을 수 있으므로, 열간압연 전 그라인더 등으로 슬래브 표면을 연삭하여 표면 결함을 제거한다. 이후 가열된 슬래브는 압연기에 통과된다. 열간압연기에는 탠덤밀과 스테켈밀이 사용된다. 탠덤밀은 생산성이 높아 일반강과 병용하는 경우 등에, 스테켈밀은 초기 비용이 적어 스테인리스강 전용 생산 등에 사용된다.

열간압연 후에는 강종에 따른 열처리와 스케일 제거를 위한 산세가 진행된다. 이때 열처리는 조직 재결정화와 탄화물 고용화를 목적으로 한다. 이 상태로 출하하기도 한다. (압연 마무리/Finishing#Rolling영어 참조). 열간압연으로 가능한 판 두께는 3 mm 정도가 한계이며, 더 얇게 하거나 표면을 미려하게 마감하려면 냉간압연을 한다. 냉간압연 시 스테인리스강의 변형 저항, 특히 오스테나이트계의 가공 경화가 문제가 되므로, 20단식 젠지미아 밀이 사용된다. 젠지미아 밀은 워크롤 소경화, 중간롤의 워크롤 처짐 억제, 다단 롤 지지 구조로 고압 압연을 가능하게 한다. 페라이트계 등은 일반강용 냉간압연 설비를 사용하기도 한다.

냉간압연 후에는 열처리와 산세를 다시 하고, 필요에 따라 표면 마무리용 냉간압연을 한다. 냉간압연 후 열처리는 주로 압연 조직 재결정화가 목적이다. 광택소둔으로 무산화 활성 분위기에서 열처리하여 표면 광택을 좋게 하기도 한다. 이때는 스케일 발생이 방지되어 산세를 생략하고 광택을 유지할 수 있다.(압연 마무리/Finishing#Rolling영어 참조). 이후 연마, 형상 수정, 탈지, 검사, 절단, 포장을 거쳐 출하된다. 스테인리스강은 외관 요구 수준이 높아 제조사와 구매자 간 외관 한도견본을 교환하기도 한다.

6. 6. 기타

강판 이외의 스테인리스강 제품 형태에는 강관, 강봉, 선재, 형강 등이 있다. 강관에는 이음매 없는 강관과 강판을 용접하여 만드는 용접 강관이 있으며, 두 가지 모두 기본적으로 일반 강과 같은 제법으로 만들어진다. 강관, 강봉, 선재는 블룸 또는 빌릿에서 열간 압연, 냉간 압연·인발로 만들어진다. 형강도 블룸의 열간 압연으로 만들어지지만, 수요가 많지 않아 용접으로 만드는 경우도 많다.

다른 특수한 것으로는 주조품과 클래드강이 있다. 주조는 용강을 주형에 흘려 넣어 직접 그 형태로 식혀 굳히는 제법으로, 복잡한 형상의 부품 등에 사용된다. 스테인리스강 주조에 사용되는 용강 자체는 판 등을 만드는 용강과 거의 같다. 주조법은 탄소강이나 저탄소 합금강 주강과 같지만, 용강의 유동성이 나쁜 점이나 합금량의 다름에 따른 융점의 차이 등을 고려해야 한다. 클래드강은 어떤 재료를 다른 재료로 완전히 덮어 접합시키는 복합 재료의 일종으로, 단일 재료에서는 얻을 수 없는 특성을 부여하거나, 단일 재료보다 저렴하게 만들기 위해 사용된다. 클래드강의 모재는 탄소강이나 저합금강으로 하는 경우가 많고, 그것을 덮는 재료에는 스테인리스강, 구리, 티타늄, 니켈이 사용되지만, 특히 스테인리스강을 덧붙이는 재료로 하는 클래드강이 시장에서 주류이다.

7. 용도

스테인리스강은 부식 및 녹 저항성이 뛰어나고, 유지비가 적게 들며, 광택이 아름다워 다양한 분야에서 활용된다.[239] 현재 150여 개의 등급이 존재하며, 그중 15개는 서로 유사하다.

- 가정용품 및 주방용품:

포크, 스푼, 나이프 등의 식기류는 스테인리스강이 압도적인 점유율을 차지한다.[198] 일반 식기류에는 오스테나이트계, 고급 식탁용 나이프에는 고경도 마르텐사이트계가 사용된다. 한국에서는 스테인리스 젓가락도 보편화되어 있다. 칼[198], 냄비, 프라이팬, 트레이, 볼, 국자 등 다양한 조리기구에도 스테인리스강이 널리 쓰인다. 주방 싱크대[199] 역시 스테인리스 제품이 표준이며, 내구성이 좋고 유지보수가 용이하다.[199] IH 조리기용 냄비는 자성이 있는 페라이트계 또는 일반 강철과 복합시킨 스테인리스 클래드강이 사용된다. 보온병 물병도 스테인리스강을 사용하며, 열전도율이 낮은 특성을 활용한 사례이다.

- 식품 산업:

식품이 접촉하는 대부분의 부분에 스테인리스강이 사용된다. 청결 유지를 위해 연마 마무리가 표준이며, 주로 304계, 내식성이 더 필요한 부분에는 316계가 사용된다.

- 전기 제품:

냉장고, 식기세척기, 밥솥, 전자레인지, 세탁기 등 다양한 가전제품에 사용된다. 특히 세탁조는 스테인리스화가 진행 중이며, 드럼식 세탁기의 드럼은 스테인리스강이 표준이다. 전기포트 내부 용기나 온수기 탱크에도 사용되며, 고내식 페라이트계 444계가 사용되기도 한다.[200] 휴대전화 부품, 하드디스크 드라이브 등 전자기기에도 비자성 등의 이유로 사용된다.

- 철도 차량:

차체(차체 구조)가 스테인리스강으로 만들어진 스테인리스 차량은 도장을 생략할 수 있어 유지보수가 용이하고 경량화가 가능하다.[202] 오스테나이트계를 저탄소화하여 내식성을 높인 강종이 사용되며, 가공 경화로 고강도화한다. 저항 스폿 용접이나 레이저 용접으로 조립한다.[204][205]

- 자동차:

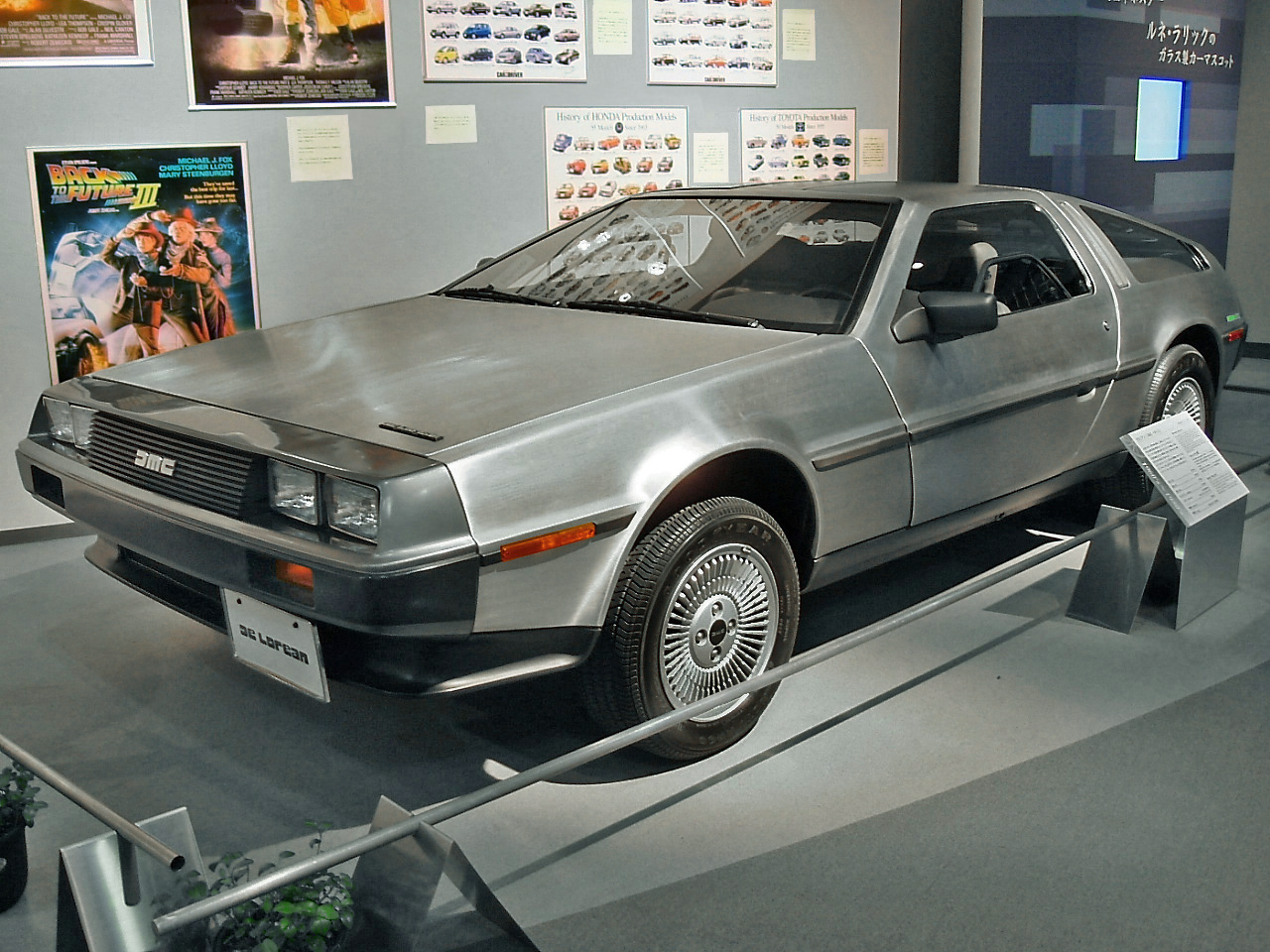

엔진에서 발생한 연소 가스가 배기되는 배기계 부품에 주로 사용된다. 배기 매니폴드에서 머플러까지 페라이트계가 주로 사용되며, 배기가스 규제 강화로 인해 적용이 확대되었다. 고온 엔진 근처에는 내열성, 머플러 쪽에는 내식성이 우수한 강종을 선택한다. 외장 장식 몰딩, 엔진 메탈 가스켓 등에도 사용된다. 드로리안 DMC-12 (DeLorean DMC-12), 테슬라 사이버트럭 (Tesla Cybertruck)처럼 차체에 사용된 예외적인 경우도 있다.[206]

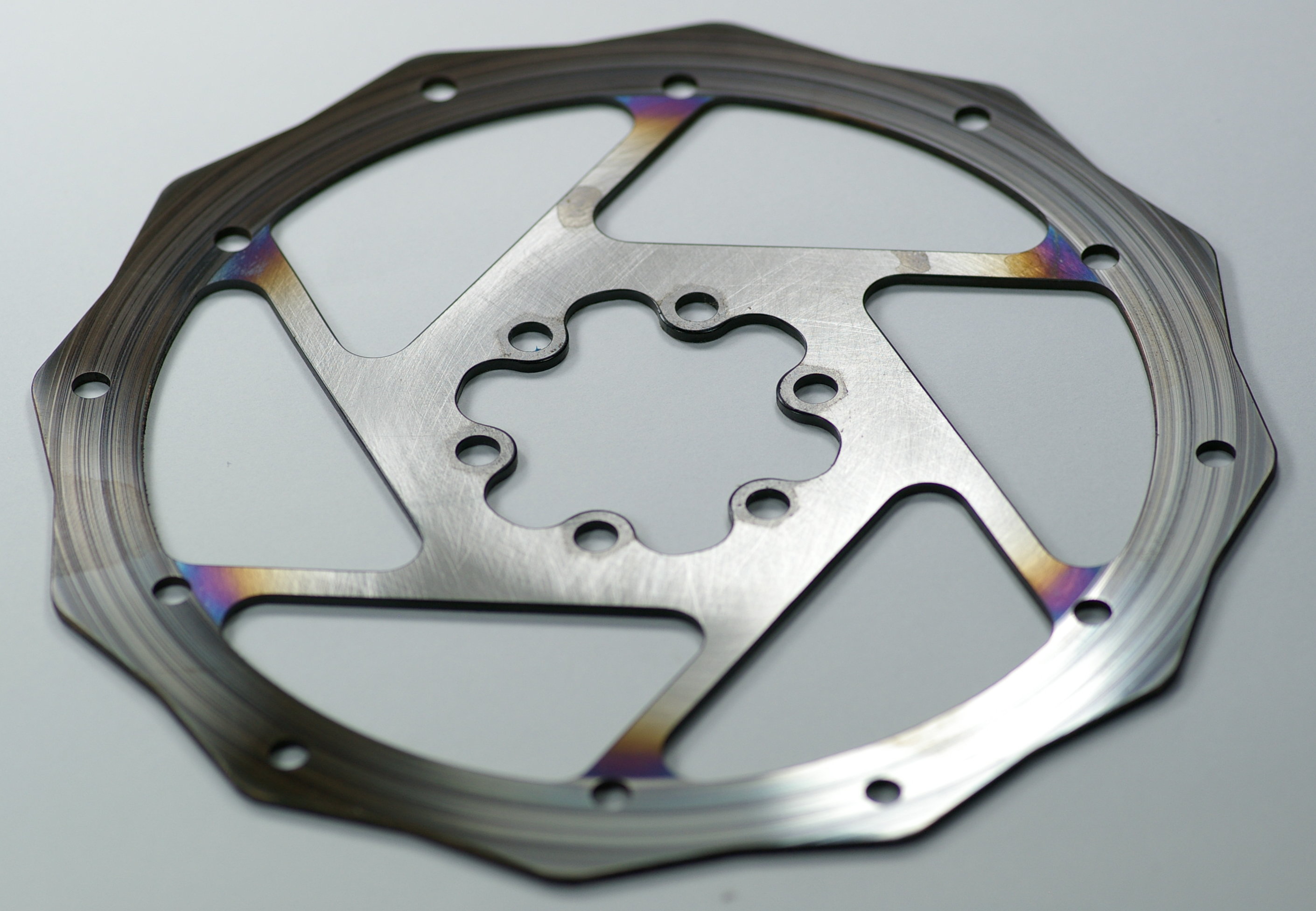

- 이륜차:

오토바이나 산악 자전거 디스크 브레이크의 로터(브레이크 디스크)에 일반적으로 사용된다. 외관, 경도, 내열성, 내식성의 균형이 좋은 마르텐사이트계가 널리 사용된다.

- 선박:

케미컬 탱커와 LNG 탱커의 탱크용 재료로 주로 사용되며, 내식성과 저온 특성을 활용한다. 국제해사기구 규칙에 따라 일부 화학약품용 탱크에는 스테인리스강 사용이 의무화되어 있다. 스크류 프로펠러에 스테인리스 주강이 채용되기도 한다.

- 항공기, 로켓, 우주선:

기계 부품류에 주로 사용되며, 착륙장치, 유압 장치, 래치, 로드, 힌지류 등에 쓰인다. 스페이스X의 스타십 슈퍼헤비 로켓 (Starship Super Heavy Rocket)에는 300대(오스테나이트계) 스테인리스강이 사용된다.[209]

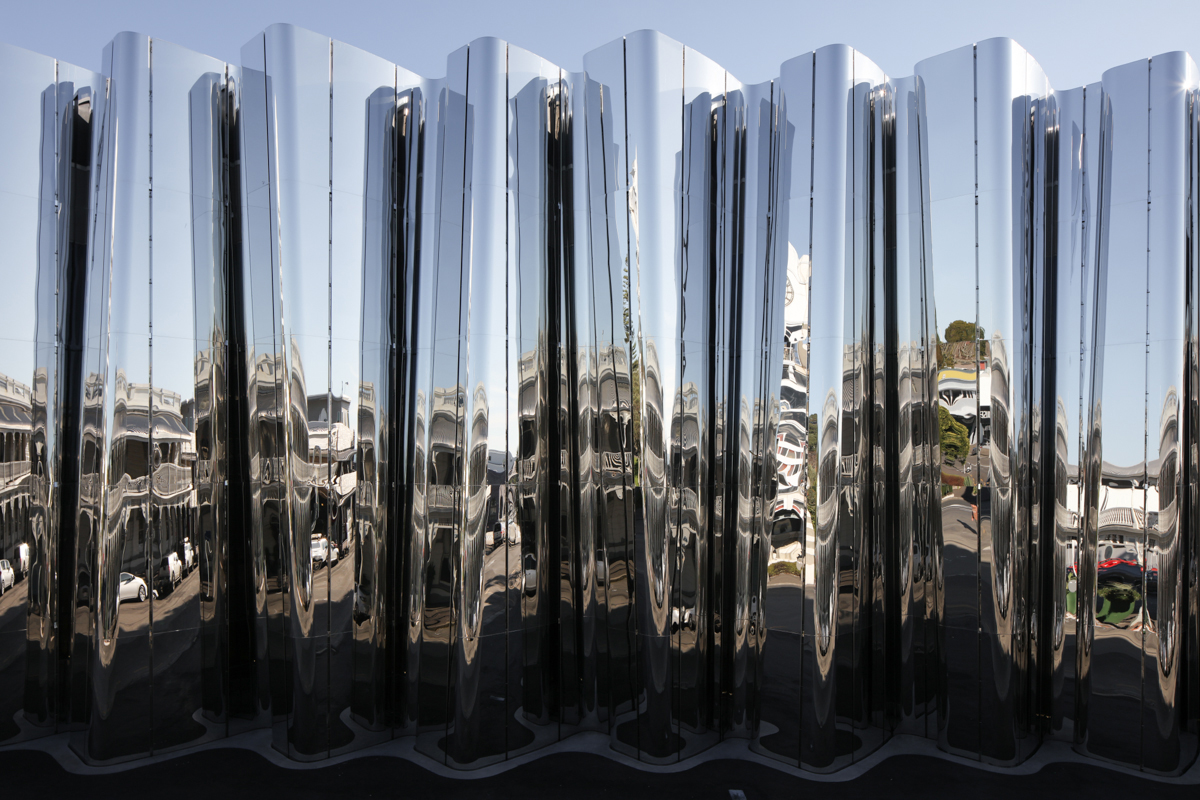

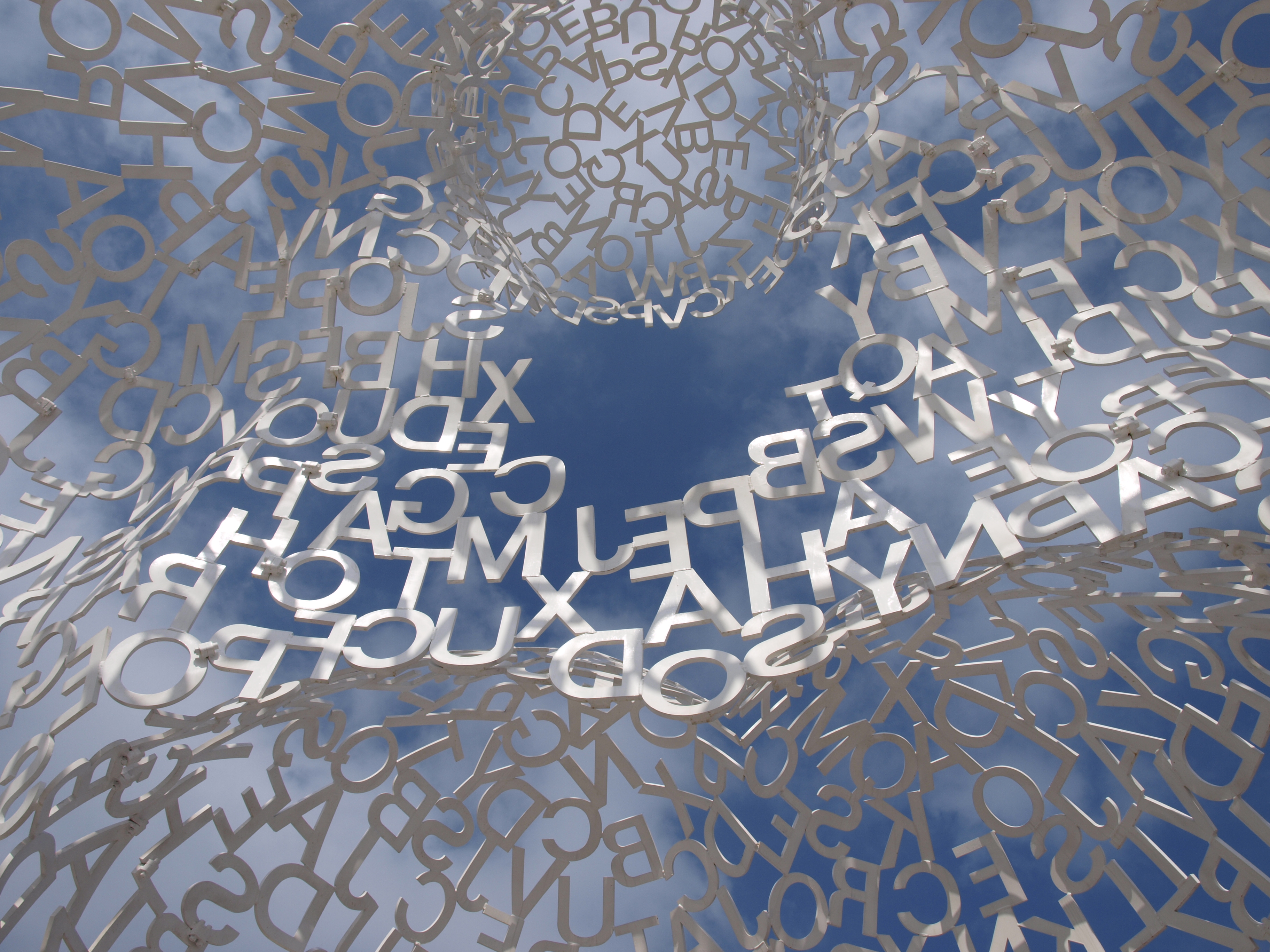

- 건축 및 토목:

건축물의 외장재, 내장재, 구조재, 철근 콘크리트 형강 등에 사용된다. 뉴욕 크라이슬러 빌딩 첨탑 외장에 오스테나이트계가 사용된 것이 대표적인 예이다. 건물 내부에서는 도어 손잡이, 경첩, 환풍구, 창틀, 잠금장치, 커튼 레일, 난간 등 다양한 건축 금물에 사용된다. 토목 분야에서는 수문 문체 및 문턱, 교량 난간, 안내판 등에 사용된다. 돔 구장, 컨벤션 센터와 같은 대형 건축물 지붕에도 사용된다.[210]

- 화학 공업:

질산 공업에서는 304계 스테인리스강, 특히 304L이 널리 사용된다. 황산을 다루는 데는 제한적이며, 황산암모늄 제조에는 316 등이 사용된다. 석유 정제 수소화탈황장치에는 321 또는 347, 상압 증류 장치에는 SUS405 클래드강이 사용된다.[211][212] 제지업에서는 오스테나이트계, 펄프 제조에는 304L 클래드강, 펄프 표백에는 슈퍼 스테인리스강, 제지 공정에는 오스테나이트·페라이트계가 사용된다.[213]

- 해양 및 해수 환경:

해수 환경은 스테인리스강에 틈새 부식이나 공극 부식을 유발할 수 있다. 316계도 해수 환경에 대한 내식성이 충분하지 않다.[214] 해양 구조물에는 주로 탄소강이나 저합금강이 사용되지만, 해수 비말부나 간만부에는 방식 대책으로 SUS312L과 같은 슈퍼 스테인리스강 박판이 사용되기도 한다.[215] 해수 담수화 설비에는 316계, 317계, S2205 등이 사용된다.[216]

- 에너지 산업:

화력발전소 보일러 과열기, 재열기, 열교환기 배관 등에 사용된다. 증기터빈 동익과 정익에는 마르텐사이트계 또는 석출경화계, 가스터빈 압축기나 터빈 디스크 등에도 사용된다. 원자력발전소 경수로 원자로 압력 용기와 배관계, 사용 후 핵연료 재처리 시설 등에도 사용된다.[217]

- 의료 분야:

수술 기구, 검사 장비, 인공관절 등 임플란트용 재료로 사용된다. 메스, 겸자와 같은 수술 기구에는 마르텐사이트계가 사용된다. 스텐트에도 사용되지만, 금속 알레르기 문제로 티타늄 등 다른 생체재료로 대체되기도 한다.[219]

- 예술:

기념비, 조형물 등 미술 작품 재료로 사용된다.[221] 가공성, 내식성, 광택 등이 장점이다.[222] 주로 304가 사용되지만, 해안가에서는 316도 사용된다.[224]

이 외에도 보석 및 시계(316L 계열), 만년필 닙 등 다양한 분야에서 스테인리스강이 활용되고 있다.

8. 재활용

스테인리스강은 100% 재활용이 가능하다.[98][99] 평균적인 스테인리스강 제품은 약 60%의 재활용 재료로 구성되며, 그중 약 40%는 제품 수명 종료 후 발생하는 것이고 나머지 60%는 제조 과정에서 발생한다.[100] 국제자원패널의 사회 내 금속 재고 보고서에 따르면, 사회에서 사용 중인 1인당 스테인리스강 재고량은 선진국에서는 80~180kg, 개발도상국에서는 15kg이다.

스테인리스강 순환은 탄소강 고철, 원료 금속 및 슬래그로 시작된다. 제철소에서 열간 압연 및 냉간 가공된 강철 제품을 생산하는 과정에서 일부 고철이 발생하여 용융 공장에서 재사용된다. 부품 제조 단계에서도 일부 고철이 생산되어 재활용 루프에 들어간다. 최종 제품의 조립 및 사용 단계에서는 재료 손실이 발생하지 않는다. 제품 수명 종료 시에는 재활용을 위해 스테인리스강이 수집된다.

스테인리스강은 재활용 가능한 재료이며, 재용융하여 스테인리스강 제품의 원료로 만들 수 있다.[225] 스테인리스강에 포함된 크롬, 니켈, 몰리브덴 등의 합금 원소는 고갈성 자원이므로, 스테인리스강 재활용의 중요성이 크다. 현재 사용 후 스테인리스강 제품의 약 80%가 스크랩으로 회수되어 재활용되는 것으로 추정된다. 국가 보조금 없이도 경제적으로 재활용이 가능하다.[225]

오스테나이트계(크롬·니켈계 스테인리스강)는 비자성이기 때문에 다른 철 스크랩과 분리가 용이하다는 장점이 있다. 반면 페라이트계나 마르텐사이트계(크롬계 스테인리스강)는 자성이 있어 분리가 어렵다는 단점이 있다. 또한 크롬계의 경우, 스테인리스강 스크랩과 페로크롬의 가격 차이가 작기 때문에 회수 비용 대비 효율이 낮다는 과제도 있다.[226]

크롬계 중에서도 페라이트계의 사용량은 오스테나이트계에 이어 많으며, 사용량의 더욱 확대가 예상된다. 따라서 페라이트계의 분리 회수를 확립하고, 함유된 크롬을 더욱 효율적으로 활용하는 것이 기대된다. 크롬계 스크랩의 회수율 향상은 스테인리스강 재활용에서 향후 과제 중 하나이다.

9. 생산량 통계

1950년대 스테인리스강의 조강 생산량은 세계적으로 약 1,000,000톤이었다. 그 이후 연평균 성장률 5.8%로 생산량이 증가하여 2019년 세계 스테인리스강 조강 생산량은 52,218,000톤이 되었다. 2019년 세계 철강 재료 전반의 조강 생산량은 1,869,000,000톤이며, 스테인리스강 생산량의 비율은 약 2.9%이다.

국가별·지역별 스테인리스강 생산량은 2019년 실적 기준으로 1위가 중국으로 생산량의 56.3%를 차지하고 있다. 다음으로 2위는 인도, 3위는 일본이다.

2018년 기준 국가·지역별 스테인리스강 연간 생산량 순위는 다음과 같다.

| 순위 | 국가·지역 | 생산량 (1,000톤) |

|---|---|---|

| 1 | 중국 | 26,706 |

| 2 | 인도 | 3,740 |

| 3 | 일본 | 3,283 |

| 4 | 미국 | 2,808 |

| 5 | 한국 | 2,407 |

| 6 | 핀란드/스웨덴/영국 | 2,285 |

| 7 | 벨기에/오스트리아 | 1,754 |

| 8 | 이탈리아 | 1,484 |

| 9 | 대만 | 1,172 |

| 10 | 스페인 | 969 |

| 11 | 남아프리카 공화국 | 550 |

| 12 | 독일 | 433 |

| 13 | 브라질 | 386 |

| 14 | 프랑스 | 310 |

| 15 | 기타 유럽 | 151 |

| 16 | 러시아 | 96 |

참조

[1]

서적

Stainless Steels

https://books.google[...]

ASM International

2020-03-08

[2]

학술지

Processes of bioadhesion on stainless steel surfaces and cleanability: A review with special reference to the food industry

https://pubmed.ncbi.[...]

2022-01-21

[3]

학술지

Corrosion of stainless steel in food and pharmaceutical industry

https://www.scienced[...]

2022-01-21

[4]

서적

Alloy Digest Sourcebook: Stainless Steels

https://www.asminter[...]

2021-10-01

[5]

뉴스

ISO 15510:2014 Stainless steels – Chemical composition

https://www.iso.org/[...]

2021-10-01

[6]

웹사이트

The Stainless Steel Family

http://www.worldstai[...]

2020-03-08

[7]

웹사이트

Corrosion Resistance of Stainless Steels

https://www.imoa.inf[...]

2021-06-16

[8]

서적

MIL-HDBK-5J

United States Department of Defense

2003-01-31

[9]

웹사이트

What is the melting point of stainless steel?

https://www.langleya[...]

2022-03-23

[10]

웹사이트

What Is the Stainless Steel Melting Point?

https://www.kloeckne[...]

2022-03-23

[11]

학술지

Electrical contact resistance between stainless steel bipolar plate and carbon felt in PEFC: A comprehensive study

https://linkinghub.e[...]

2009-04

[12]

학술지

LaCrO3-based coatings on ferritic stainless steel for solid oxide fuel cell interconnect applications

https://linkinghub.e[...]

2004-01

[13]

웹사이트

Atlas Tech Note: qualitative sorting tests for steels

https://www.atlasste[...]

2022-08-24

[14]

웹사이트

What Is The Difference Between Ferritic, Austenitic & Martensitic Stainless Steels?

https://www.accu.co.[...]

2022-08-24

[15]

웹사이트

Why don't magnets work on some stainless steels?

https://www.scientif[...]

2022-07-22

[16]

뉴스

Magnetic properties of Stainless Steels: applications, opportunities, and new developments

2011-11-29

[17]

웹사이트

Review of the Wear and Galling Characteristics of Stainless Steels

https://nickelinstit[...]

2021-10-01

[18]

학술지

Galling and Galling Resistance of Stainless Steels

http://www.bssa.org.[...]

2021-10-01

[19]

뉴스

A non-rusting steel

1915-01-31

[20]

서적

The History of Stainless Steel

https://books.google[...]

ASM International

2021-10-01

[21]

서적

The Metallurgic Age: The Victorian Flowering of Invention and Industrial Science

https://books.google[...]

McFarland

2021-10-01

[22]

잡지

Chrome-Nickel Iron and Steel Products

https://babel.hathit[...]

David Williams Co.

2021-10-01

[23]

서적

The History of Stainless Steel

https://books.google[...]

ASM International

2020-03-08

[24]

웹사이트

It's Complicated: The Discovery of Stainless Steel

http://www.airedales[...]

Airedale Springs

2021-10-01

[25]

위키소스

wikisource:fr:Page:C[...]

[26]

서적

Stainless Iron And Steel

https://archive.org/[...]

1923

[27]

웹사이트

The Discovery of Stainless Steel

http://www.bssa.org.[...]

British Stainless Steel Association

[28]

학술지

Léon Alexandre Guillet (1873–1946)

[29]

웹사이트

ThyssenKrupp Nirosta: History

http://www.nirosta.d[...]

2007-08-13

[30]

웹사이트

DEPATISnet-Dokument DE000000304126A

https://depatisnet.d[...]

2021-10-01

[31]

웹사이트

DEPATISnet-Dokument DE000000304159A

https://depatisnet.d[...]

2021-10-01

[32]

뉴스

Handbook of Stainless Steel

Outokumpu Oyj

2013

[33]

학술지

The Naming and Numbering of Stainless Steels

https://www.asminter[...]

ASM International

2021-10-01

[34]

뉴스

Frederick Mark Becket American metallurgist

https://www.britanni[...]

Encyclopaedia Britannica

2021-10-01

[35]

서적

Scientific American Inventions and Discoveries

https://books.google[...]

John Wiley and Sons

[36]

서적

A Photographic History of Sheffield Steel

History Press

[37]

뉴스

Unstainable Steel

https://archive.org/[...]

Mining and Scientific Press

1921-04-02

[38]

웹사이트

The development of stainless steel

http://www.stainless[...]

Korea Iron & Steel Association

[39]

Youtube

1932 – The Invention of the Ford V8 Engine

https://www.youtube.[...]

YouTube

2015-11-18

[40]

간행물

New Steel Alloy is Rustproof

https://books.google[...]

Bonnier Corporation

1930-12

[41]

서적

Primer on flat rolling

Elsevier Science

[42]

웹사이트

Sendzimir Company Info Company History

http://www.sendzimir[...]

2021-02-23

[43]

웹사이트

Technical Progress of Stainless Steel and its future trend

https://www.nipponst[...]

Nippon Steel

2010

[44]

서적

The Complete Technology Book on Hot Rolling of Steel

Asia Pacific

[45]

서적

Stainless steels for design engineers (#05231G)

https://www.asminter[...]

ASM International

[46]

서적

Practical Guidelines for the Fabrication of High Performance Austenitic Stainless Steels

https://www.nickelin[...]

ASM International

[47]

웹사이트

Microstructures in Austenitic Stainless Steels :: Total Materia Article

https://www.totalmat[...]

[48]

논문

Enhancing combined cryogenic mechanical properties of metastable austenitic stainless steel by warm forming

https://www.scienced[...]

Elsevier

2021-05

[49]

서적

Cryogenic Treatment: Warfighter Lethality, Are your military metals at risk?

[50]

웹사이트

200 Series Stainless Steels. An overview

https://www.bssa.org[...]

Stainless Steel Industry

2006-08

[51]

웹사이트

Data sheet on 201 Stainless Steel Alloy

https://www.combmet.[...]

[52]

논문

K4X: A new ferritic stainless steel grade with improved durability for high temperature exhaust manifolds

Proceedings of 7th European Stainless Steel Science & Market (Como, Italy) Paper 25

[53]

논문

Ferritic stainless steels in structural applications

https://bura.brunel.[...]

Elsevier B.V.

2014

[54]

논문

A review of recent progress in coatings, surface modifications and alloy developments for solid oxide fuel cell ferritic stainless steel interconnects

Elsevier B.V.

2010

[55]

웹사이트

Martenisitic Stainless Steels

http://worldstainles[...]

2017-11-21

[56]

웹사이트

Stainless teel in Micro Hydro turbines

International Stainless Steel Forum

[57]

서적

ASM Handbook Vol 4D Heat treating of irons and steels

https://www.asminter[...]

ASM International

[58]

논문

Nitrogen in Martensitic stainless steels

1995

[59]

논문

Properties of Low Carbon High Nitrogen Martensitic Stainless Steels

2007

[60]

논문

Nitrogen-Bearing Martensitic Stainless Steels

1996

[61]

논문

Study on nitrogen in martensitic stainless steels

2011

[62]

논문

Characterization of the XD15N High Nitrogen Martensitic Stainless Steel for Aerospace Bearing

Centre National Etudes Spatiales

2002

[63]

논문

Lecture on stainless steel_9

https://www.research[...]

Pohang University of Science and Technology Korea Graduate Institute of Ferrous Technology

2016-04

[64]

웹사이트

A-286 - Rolled Alloys, Inc.

https://www.rolledal[...]

[65]

논문

Passive Films on Stainless Steel: Recent Nano-Range Research

2006

[66]

웹사이트

Chapter 5 corrosion resistance of stainless steels

https://www.worldsta[...]

[67]

웹사이트

Corrosion Tables

https://www.material[...]

[68]

웹사이트

The Corrosion Resistance of Nickel-Containing Alloys in Sulphuric Acid and Related Compounds

https://nickelinstit[...]

1983

[69]

웹사이트

Alloy selection for service in sulphuric acid

https://nickelinstit[...]

Nickel Development Institute

2011

[70]

웹사이트

Alloy Selection for Service in Chlorine, Hydrogen Chloride and Hydrochloric Acid: A Guide to the Use of Nickel-Containing Alloys

https://nickelinstit[...]

Nickel Development Institute

2018

[71]

웹사이트

Alloy selection in wet-process phosphoric acid (10015)

https://nickelinstit[...]

2023-11-02

[72]

웹사이트

Corrosion Resistance of Nickel-Containing Alloys in Phosphoric Acid

https://nickelinstit[...]

2021-10-01

[73]

웹사이트

Alloy Selection for Service in Nitric Acid

https://nickelinstit[...]

2021-10-01

[74]

웹사이트

Alloy Selection for Caustic Soda Service

https://nickelinstit[...]

2021-10-01

[75]

웹사이트

Resistance of Stainless Steel to Corrosion in Naturally Occurring Waters

https://nickelinstit[...]

2021-10-01

[76]

웹사이트

Stainless steels in contact with other materials

http://www.worldstai[...]

2021-10-01

[77]

웹사이트

Stainless Steels in Waters; Galvanic Corrosion and its Prevention

https://nickelinstit[...]

2021-10-01

[78]

웹사이트

Oxidation resistance of stainless steels

https://www.bssa.org[...]

British Stainless Steel Association

2021-10-01

[79]

웹사이트

High Temperature Characteristics of Stainless Steel

https://nickelinstit[...]

2021-10-01

[80]

웹사이트

Practical Guide to High Temperature Alloys

https://nickelinstit[...]

2021-10-01

[81]

서적

The ferritic solution Properties/advantages/applications

https://web.archive.[...]

ISSF, International Stainless Steel Forum

2018-10-15

[82]

웹사이트

ASTM A480/A480M-18 Standard Specification for General Requirements for Flat-Rolled Stainless and Heat-Resisting Steel Plate, Sheet, and Strip

https://www.astm.org[...]

2021-11-30

[83]

서적

Guide to Stainless Steel Finishes 3rd Ed.

https://www.imoa.inf[...]

Euro Inox

[84]

웹사이트

Stainless Steel Finishes Explained – EN & ASTM

https://fractory.com[...]

2019-09-13

[85]

서적

The Welding of Stainless Steels

https://www.worldsta[...]

2021-10-01

[86]

웹사이트

Welding of stainless steels and other joining methods

https://nickelinstit[...]

Nickel Institute

2021-10-01

[87]

웹사이트

Ultimate Guide - Stainless Steel - Fabrication, Grinding, and Finishing with Abrasives

https://www.empireab[...]

2021-06-28

[88]

논문

Review of stabilization of ferritic stainless steels

1996

[89]

논문

Chapter 6 - Welding corrosion resistant Alloys - Stainless Steel

2012

[90]

웹사이트

Duplex stainless steel welding guidelines

https://industeel.ar[...]

Industeel ArcelorMittal

2021-10-01

[91]

서적

Adhesive Bonding of Stainless Steels

https://www.worldsta[...]

Euro Inox

2021-10-01

[92]

웹사이트

Stainless Steel in Figures 2021

https://www.worldsta[...]

2021-10-01

[93]

웹사이트

Stainless Steel and CO2: Facts and scientific observations

http://www.sustainab[...]

2021-10-01

[94]

웹사이트

Life Cycle Cost Analysis

https://www.wbdg.org[...]

2021-10-01

[95]

웹사이트

Applying LCCA to Bridges

https://highways.dot[...]

2021-10-01

[96]

웹사이트

ISO 15686-5 Standard: Buildings and constructed assets. Service life planning. Life cycle costing

https://web.archive.[...]

2021-10-01

[97]

웹사이트

Stainless Steel and CO2: Facts and scientific observations

http://www.sustainab[...]

2021-10-01

[98]

논문

The energy benefit of stainless steel recycling

[99]

웹사이트

Nickel Recycling

https://nickelinstit[...]

2021-10-01

[100]

웹사이트

The Recycling of Stainless Steel ("Recycled Content" and "Input Composition" slides)

https://web.archive.[...]

International Stainless Steel Forum

2006-11-19

[101]

논문

Global Stainless Steel Cycle exemplifies China's rise to metal dominance

Environ. Sci. Technol., 44, 10

2010

[102]

논문

Void Coalescence in Core/Alloy Nanoparticles with Stainless Interfaces

2014-01-01

[103]

특허

Method to control void formation in nanomaterials using core/alloy nanoparticles with stainless interfaces

[103]

웹사이트

Patent Database Search: Error

http://appft1.uspto.[...]

2017-04-24

[104]

논문

Facile Surface Modification of Ubiquitous Stainless Steel Led to Competent Electrocatalysts for Overall Water Splitting

[105]

간행물

Nickel in welding fumes--a cancer hazard to welders? A review of epidemiological studies on cancer in welders

https://www.ncbi.nlm[...]

2020-03-16

[106]

논문

Nickel-related cancer in welders

[107]

웹사이트

Cancer incidence among mild steel and stainless steel welders and other metal workers

https://www.ncbi.nlm[...]

National Institutes of Health

2020-03-16

[108]

웹사이트

Lung cancer mortality in stainless steel and mild steel welders: a nested case-referent study

https://www.ncbi.nlm[...]

National Institutes of Health

2020-03-16

[109]

웹사이트

Follow-up examination of Danish stainless steel welders previously examined in 1987

https://www.ncbi.nlm[...]

National Institutes of Health

2020-03-16

[110]

뉴스

More evidence welding fumes raise lung cancer risk

https://www.reuters.[...]

Reuters News Service

2020-03-16

[111]

웹사이트

Welding and cancer

https://www.cancer.o[...]

2020-03-16

[112]

논문

Stainless Steel Leaches Nickel and Chromium into Foods during Cooking

2013-09-19

[113]

웹사이트

Safe Cookware: Does Stainless Steel Leach Chemicals?

http://healthybuildi[...]

2019-01-28

[114]

웹사이트

Nickel Compounds

https://www.cancer.g[...]

2020-03-16

[115]

웹사이트

Can Common Cookware Cause Cancer?

https://share.upmc.c[...]

University of Pittsburgh Medical Center

2020-03-16

[116]

웹사이트

Chapter 72 Iron and steel

http://www.wcoomd.or[...]