용광로

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

용광로는 철광석을 녹여 선철을 생산하는 설비로, 주로 철강 생산에 사용된다. 기원전 5세기 중국에서 주철이 발견되었고, 서기 1세기 중국에 용광로가 존재했으며, 서구에서는 고중세 시대부터 등장했다. 용광로는 철광석, 코크스, 석회석을 투입하고 고온의 열풍을 불어넣어 화학적 환원 반응을 통해 선철을 생산하는 방식으로 작동한다. 현대에는 환경 문제 해결을 위해 수소환원제철, 탄소 포집 기술 등 다양한 대응 방안이 연구 및 적용되고 있다.

더 읽어볼만한 페이지

- 용광로 - 토법고로

토법고로는 특정 시기에 특정 국가에서 사용된 제철 방식의 하나이며, 한국을 비롯한 다양한 분야에서 논의가 이루어지고 비판과 논란이 존재하는 대상이다. - 공업요로 - 가마 (열)

고온을 이용하여 재료를 소성, 건조, 열처리하는 장치인 가마는 산업 및 공예 분야에서 널리 쓰이며 축조 위치, 연료, 화염 방향, 형태 등에 따라 다양하게 분류되고, 한국 전통 가마는 선사 시대부터 사용되었다. - 공업요로 - 태양로

태양로는 렌즈나 반사경으로 태양광을 모아 고온을 발생시키는 장치로, 태양열 발전, 수소 생산, 재료 연구 등 다양한 분야에 활용되며, 집광 방식에 따라 다양한 형태가 있다. - 제강 - 철광석

철광석은 철을 함유한 광물의 총칭으로, 적철광, 자철광, 갈철광 등이 주요 광물이며, 제철 산업에 사용되고, 생성 과정과 성분에 따라 적철광, 자철광, 띠철광층 등으로 구분되며, 호주, 브라질, 중국이 주요 생산국이고, 저품위 철광석 활용 및 광미 재활용이 과제이다. - 제강 - 제철소

제철소는 철광석을 원료로 철강 제품을 생산하는 시설로, 대규모 통합 제철소와 재활용 스크랩을 이용하는 소규모 소형 제철소로 나뉘며, 코크스 생산 시 대기오염 문제가 발생하기도 한다.

| 용광로 | |

|---|---|

| 지도 정보 | |

| 기본 정보 | |

| 종류 | 샤프트로 |

| 사용 | 제철과 광물 제련에 사용 |

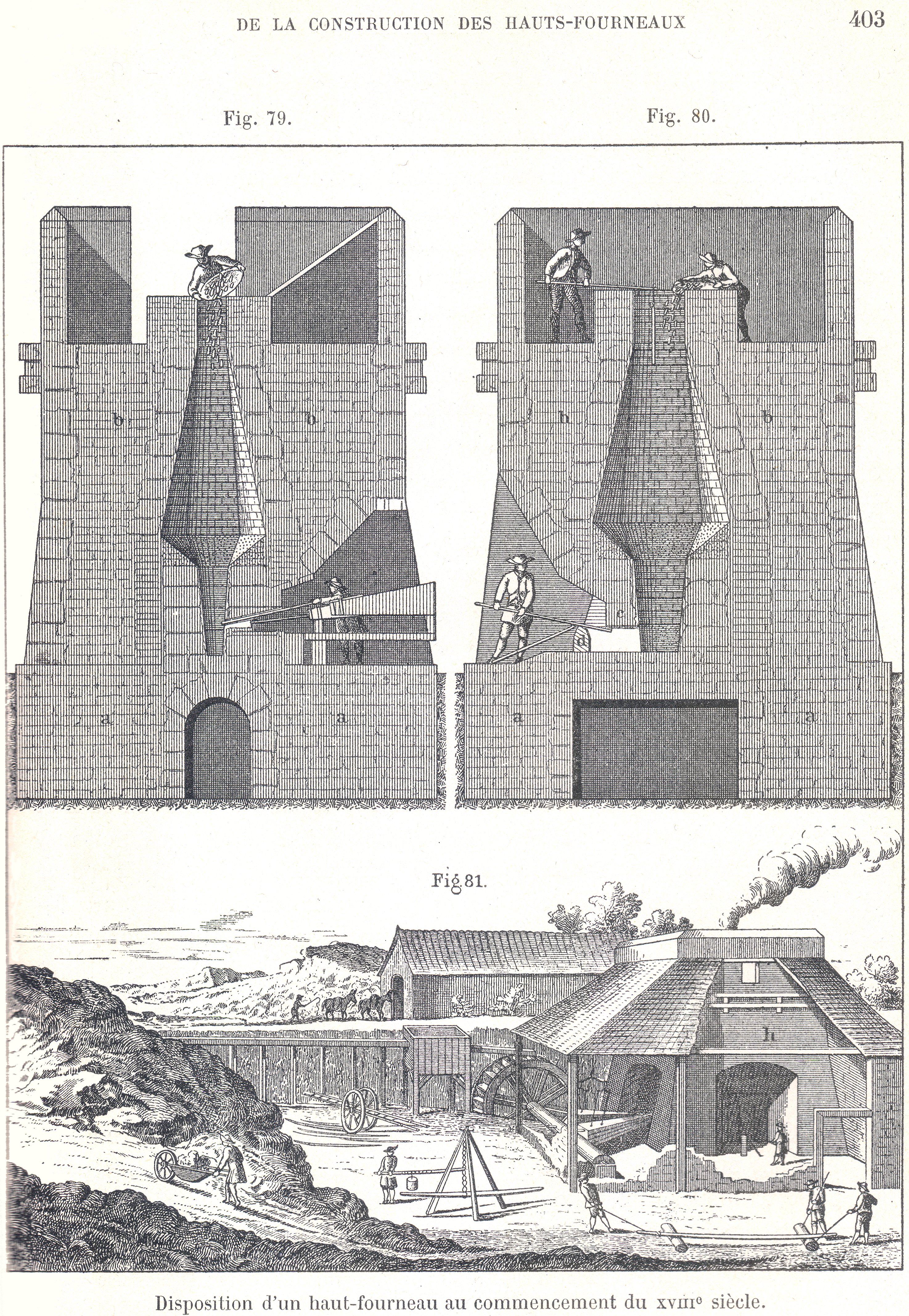

| 역사 | 14세기 서유럽에서 처음 사용 18세기 산업 혁명 동안 널리 사용 |

| 구조 | |

| 주요 구성 요소 | 용광로 몸체 스택 (연도) 로 (炉) 바닥 풍구 장입구 배출구 |

| 재료 | 내화 벽돌과 강철로 제작 |

| 작동 원리 | |

| 원료 | 철광석, 코크스, 석회석 혼합물 |

| 공정 | 원료를 장입구로 투입 뜨거운 공기를 풍구를 통해 주입 화학 반응으로 선철 생성 슬래그는 용광로 바닥으로 배출 |

| 온도 | 최대 2000°C |

| 열 전달 회로 | |

| 열 전달 방식 | 복합 열 전달 방식 (전도, 대류, 복사) |

| 열 전달 회로 | 고체 원료로의 열 전달 가스 내 열 전달 용광로 벽으로의 열 전달 |

| 용광로의 진화 | |

| 초기 용광로 | 높이가 낮고 수동으로 작동 |

| 현대 용광로 | 대형화 및 자동화, 더 높은 온도와 효율성 |

| 주요 혁신 | 뜨거운 바람을 사용하는 기술 고압 작동 산소 농축 기술 코크스 사용 |

| 환경 영향 | |

| 배출 가스 | 이산화탄소 황화수소 질소 산화물 |

| 환경 오염 | 심각한 환경 오염 유발 가능 |

| 지속 가능성 | 배출 가스 포집 및 재활용 기술 개발 노력 |

| 추가 정보 | |

| 용도 | 선철 생산 금속 정련 광물 제련 |

| 산업 중요성 | 제철 산업의 핵심 산업 경제의 중요한 부분 |

| 미래 | 수소 환원 기술 연구 전기 용광로 기술 개발 배출 감소 노력 |

2. 역사

철은 돌을 쌓아 올린 것과 같은 저온밖에 얻을 수 없는 원시적인 블루머리 용광로(Bloomery)에서도 해면철 등을 철광석으로부터 반고체 상태로 얻을 수 있었고, 대장장이가 망치로 두들겨서 도구를 만들 수 있었다. 고대의 철기는 이렇게 만들어졌다. 하지만 고온으로 완전히 용융시켜 액체 상태의 용철을 만들면 주형에 부어 자유로운 형태로 조형할 수 있었다. 그러기 위해서는 고온을 얻기 위한, 수차를 동력으로 하는 강력한 풀무를 갖춘 용광로가 필요했다.

현재 알려진 가장 오래된 용광로는 중국 전한 시대(기원전 1세기경)의 것으로 보인다. 그러나 기원전 5세기경으로 추정되는 주철이 중국에서 발견되었으므로, 그보다 더 오래된 용광로가 있었을 가능성도 있다. 초기 용광로는 내벽이 점토로 만들어져 있었고, 인을 포함하는 광석을 사용했던 것으로 보인다. 서양에서의 최초 용광로는 스웨덴에서 1150년에서 1350년 사이에 만들어진 것 같다. 이 용광로가 독자적인 기술로 만들어졌는지, 몽골에서 전래된 기술에 의해 만들어졌는지는 분명하지 않다. 용광로는 중세를 통해 유럽 전역의 철광석이 있는 지역으로 전파되었지만, 후에 용광로에서 생산한 용철을 정련하여 강철로 만드는 기술이 고안되어, 제철에서 용광로의 역할은 확고한 것이 되었다.

초기 용광로는 많은 목탄을 소비했다. 그 때문에 제철 지역에서는 조선이나 건축 등 다른 용도로 사용하는 나무가 고갈될 정도로 산림 파괴 문제가 항상 따라다녔고, 제철을 위해 나무를 베는 것을 금지하는 법률이 반복해서 제정되었다. 그래서 목탄을 대체할 석탄을 사용하는 용광로가 연구되었다. 석탄은 황이나 인 등의 불순물을 포함하고 있기 때문에, 그대로는 사용할 수 없었지만 1709년, 에이브러햄 다비가 석탄을 코크스로 만드는 것으로 이 문제를 해결했다. 그 결과, 철의 생산량은 크게 증가하여, 증기기관의 발명과 더불어 18세기 산업혁명의 기반이 되었다.

일본에서 최초의 근대 용광로는 안세이 원년(1854년) 7월에 사쓰마 번의 세이칸칸 사업에 의해 완성되었다.[94] 시마즈 시게히사는 반사로에서 만들어지는 타타라 제철로 생산한 일본 철이 대포 주조에 부적합하다는 것을 알고 있었고, 일찍부터 용광로 건설에 착수했다.[95]

2004년 7월 현재, 세계에서 용광로가 있는 제철소는 아르셀로미탈, 포스코 등이다. 일본에서 용광로가 있는 제철소는 다음과 같다.

| 제철소 | 위치 | 용광로 수 (2022년 9월 기준) |

|---|---|---|

| 일본제철 | 북일본(므란)・동일본(가시마・키미츠)・나고야・간사이(와카야마)・큐슈(하타타 지구・오이타) | 7 |

| JFE스틸 | 동일본 제철소 (게이힌 지구・지바 지구)・서일본 제철소 (쿠라시키 지구・후쿠야마 지구) | 4 |

| 고베제강소 | 가코가와 | 1 |

| 총계 | 12곳, 21기 |

2. 1. 세계 용광로의 역사

기원전 5세기경 중국에서 주철이 발견되었지만, 현재 남아있는 가장 오래된 용광로는 서기 1세기의 것이다. 서구에서는 고중세 시대부터 용광로가 등장했다.[13] 15세기 후반, 벨기에 왈로니아 남쉬 지역에서 용광로가 퍼져나가 1491년 영국에 소개되었다. 이때 사용된 연료는 항상 목탄이었다. 1709년 영국의 에이브러햄 다비 1세가 목탄을 코크스로 성공적으로 대체했다. 1828년 스코틀랜드의 제임스 보먼트 닐슨이 열풍 사용 특허를 받으면서 용광로 효율성이 더욱 향상되었다.[14]고고학적 증거에 따르면 기원전 800년경 중국에서 용광로가 등장했다. 진나라 경공(기원전 537년 사망)의 무덤에서 발견된 철제 농기구는 중국에서 처음부터 주철을 주조했다는 기존 이론을 반박한다. 중국에서는 용광로에서 주철을 생산하여 큐폴라 용광로나 정련로에서 완제품 또는 연철로 변환했다.

기원전 5세기까지 중국에서 주철 농기구와 무기가 널리 보급되었다. 1세기 한나라 시대에 건설된 최초의 용광로는 3세기부터 제철소에서 200명 이상의 노동력을 사용했다고 한다. 이 초기 용광로는 점토 벽을 가지고 플럭스로 인을 함유한 광물을 사용했다. 중국 용광로의 높이는 지역에 따라 약 2미터에서 10미터였다. 가장 큰 것은 현대 쓰촨성과 광둥성에서 발견되었고, '소형' 용광로는 다비에산에서 발견되었다.

이 기간 동안 중국인과 말이 끄는 용광로의 효율성은 엔지니어 두식(서기 31년경)에 의해 향상되었다. 그는 물레방아의 힘을 피스톤-풀무에 적용하여 주철 단조를 했다. 용광로 작동을 위한 초기 수력 왕복 장치는 이미 존재하던 말이 끄는 왕복 장치의 구조에 따라 제작되었다. 도널드 와그너는 초기 용광로와 주철 생산이 청동을 녹이는 데 사용되는 용광로에서 진화했다고 제안한다. 진나라가 중국을 통일했을 때(기원전 221년) 철은 군사적 성공에 필수적이었다. 용광로와 큐폴라 용광로의 사용은 송나라와 당나라 시대에도 널리 보급되었다. 11세기까지 송나라 중국 철강 산업은 숯에서 코크스로 자원을 전환하여 수천 에이커의 삼림 벌채를 막았다. 이는 기원 4세기 초에 일어났을 수도 있다.

초기 용광로의 주요 장점은 대량 생산과 농민들이 더 쉽게 철제 도구를 이용할 수 있게 한 것이다. 주철은 연철이나 강철보다 잘 부서지지만, 농사와 같은 단순한 작업에는 충분했다. 용광로를 사용하면 쟁기날과 같은 도구를 더 효율적으로 대량 생산할 수 있었다. 전쟁과 같이 품질이 중요한 분야에서는 연철과 강철이 선호되었다. 거의 모든 한나라 시대 무기는 도끼 머리를 제외하고 연철이나 강철로 만들어졌으며, 많은 도끼 머리는 주철로 만들어졌다.

용광로는 나중에 주철 포탄과 주철 대포와 같은 화약 무기를 생산하는 데에도 사용되었다.

철은 블루머리 용광로에서도 해면철 등을 철광석으로부터 반고체 상태로 얻을 수 있었고, 대장장이가 망치로 두들겨서 도구를 만들 수 있었다. 고대의 철기는 이렇게 만들어졌다. 하지만 고온으로 완전히 용융시켜 액체 상태의 용철을 만들면 주형에 부어 자유로운 형태로 조형할 수 있었다. 그러기 위해서는 고온을 얻기 위한, 수차를 동력으로 하는 강력한 풀무를 갖춘 용광로가 필요했다.

현재 알려진 가장 오래된 용광로는 중국 전한 시대(기원전 1세기경)의 것으로 보인다. 그러나 기원전 5세기경으로 추정되는 주철이 중국에서 발견되었으므로, 그보다 더 오래된 용광로가 있었을 가능성도 있다. 초기 용광로는 내벽이 점토로 만들어져 있었고, 인을 포함하는 광석을 사용했던 것으로 보인다. 서양에서의 최초 용광로는 스웨덴에서 1150년에서 1350년 사이에 만들어진 것 같다. 용광로는 중세를 통해 유럽 전역의 철광석이 있는 지역으로 전파되었지만, 후에 용광로에서 생산한 용철을 정련하여 강철로 만드는 기술이 고안되어, 제철에서 용광로의 역할은 확고한 것이 되었다.

초기 용광로는 많은 목탄을 소비했다. 그 때문에 제철 지역에서는 산림 파괴 문제가 항상 따라다녔고, 제철을 위해 나무를 베는 것을 금지하는 법률이 반복해서 제정되었다. 그래서 목탄을 대체할 석탄을 사용하는 용광로가 연구되었다. 석탄은 황이나 인 등의 불순물을 포함하고 있기 때문에, 그대로는 사용할 수 없었지만 1709년, 에이브러햄 다비가 석탄을 코크스로 만드는 것으로 이 문제를 해결했다. 그 결과, 철의 생산량은 크게 증가하여, 증기기관의 발명과 더불어 18세기 산업혁명의 기반이 되었다.

일본에서 최초의 근대 용광로는 안세이 원년(1854년) 7월에 사쓰마 번의 세이칸칸 사업에 의해 완성되었다.[94] 시마즈 시게히사는 반사로에서 만들어지는 타타라 제철로 생산한 일본 철이 대포 주조에 부적합하다는 것을 알고 있었고, 일찍부터 용광로 건설에 착수했다.[95]

2004년 7월 현재, 세계에서 용광로가 있는 제철소는 아르셀로미탈, 포스코 등이다.

일본에서 용광로가 있는 제철소는 다음과 같다.

| 제철소 | 위치 | 용광로 수 (2022년 9월 기준) |

|---|---|---|

| 일본제철 | 북일본(므란)・동일본(가시마・키미츠)・나고야・간사이(와카야마)・큐슈(하타타 지구・오이타) | 7 |

| JFE스틸 | 동일본 제철소 (게이힌 지구・지바 지구)・서일본 제철소 (쿠라시키 지구・후쿠야마 지구) | 4 |

| 고베제강소 | 가코가와 | 1 |

| 총계 | 12곳, 21기 |

2. 2. 한국 용광로의 역사

한국 최초의 근대식 용광로는 1854년 사쓰마 번의 세이칸칸 사업을 통해 건설되었으나, 이는 일본의 제철 기술 도입 시도였다.[13] 본격적인 한국 철강 산업의 발전은 훨씬 이후에 이루어졌다. 대한민국 철강 산업의 본격적인 시작은 1973년 포항제철소 제1고로 준공으로 볼 수 있다.[14] 이는 박정희 정부의 중화학공업 육성 정책의 핵심 사업이었으며, 한국 경제 발전의 중요한 이정표가 되었다.이후 포스코(POSCO)는 지속적인 기술 개발과 설비 확장을 통해 세계적인 철강 기업으로 성장했으며, 현대제철도 당진제철소에 대형 용광로를 건설하며 한국 철강 산업의 양대 축으로 자리 잡았다. 최근에는 탄소 배출 저감을 위한 수소환원제철 기술 개발이 활발히 진행되고 있으며, 이는 한국 철강 산업의 미래를 좌우할 중요한 과제로 여겨진다.[14]

일각에서는 포항제철소 건설 과정에서 일본의 자본과 기술에 의존한 점, 박정희 정권의 개발 독재와 결합된 성장 방식에 대한 비판적인 시각도 존재한다.[14]

2. 3. 주요 인물

- 두식: 후한 시대의 발명가로, 수력을 이용한 풀무를 발명하여 제철 기술 발전에 기여했다.[18]

- 제임스 보몬트 닐슨(James Beaumont Neilson): 1828년 스코틀랜드의 발명가로, 열풍(hot blast) 기술을 특허받아 용광로의 효율성을 크게 향상시켰다.[14] 열풍 기술은 연료 소비를 줄이고 생산량을 늘리는 데 기여했다.

- 조지 크레인(George Crane): 1837년 남웨일스 이니스케드윈 제철소(Ynyscedwyn Ironworks)에서 무연탄을 용광로 연료로 사용하는 데 처음으로 성공했다.[65]

2. 3. 1. 아브라함 다비 1세 (Abraham Darby I)

1709년 에이브러햄 다비는 석탄을 코크스로 만드는 기술을 개발하여 용광로 연료 문제를 해결했다. 코크스는 석탄에 포함된 황이나 인 등의 불순물을 제거하여 고품질의 철 생산을 가능하게 했다. 그 결과, 철 생산량이 크게 증가하여, 증기기관의 발명과 더불어 18세기 산업혁명의 기반이 되었다.[94]2. 3. 2. 헨리 베서머 (Henry Bessemer)

19세기 중반, 영국의 발명가 헨리 베서머는 베서머 전로를 발명하여 강철 대량 생산 시대를 열었다. 베서머 전로는 용광로에서 생산된 선철을 강철로 전환하는 효율적인 방법을 제공하였다.2. 3. 3. 앤드루 카네기 (Andrew Carnegie)

주어진 섹션 제목과 원본 소스 내용이 일치하지 않아 이전 단계에서 이미 작성이 불가능하다고 판단했습니다. 따라서 수정할 내용이 없습니다.2. 3. 4. 박태준

주어진 원본 소스에 박태준에 대한 내용이 없으므로, '박태준' 섹션은 작성할 수 없습니다. 이전 출력과 동일합니다.2. 3. 5. 시마즈 시게히사

사쓰마 번의 번주였던 시마즈 시게히사는 세이칸칸 사업을 통해 일본 최초의 근대식 용광로 건설을 추진했다.[94] 시마즈 시게히사는 반사로에서 만들어지는 타타라 제철로 생산한 일본 철이 대포 주조에 부적합하다는 것을 알고 있었기 때문에 일찍부터 용광로 건설에 착수했다.[95]3. 작동 원리 및 구조

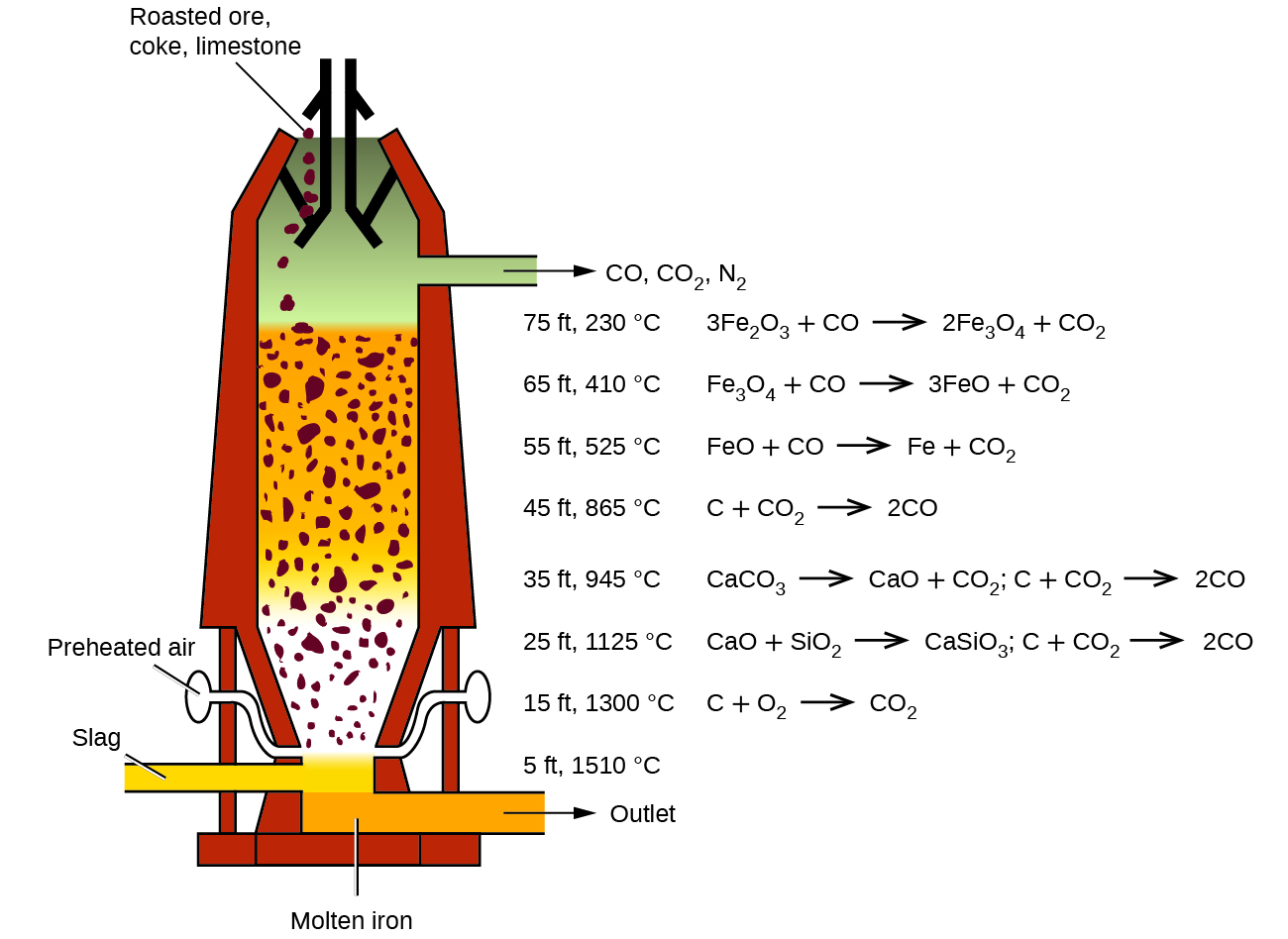

용광로는 벽돌로 쌓은 굴뚝 모양이며, 안에는 별다른 장치가 없다. 노 꼭대기에서 철광석, 코크스, 석회석을 넣고, 밑부분 옆쪽에 있는 20여 개의 구멍으로 약 800°C의 뜨거운 공기를 불어넣는다.

용광로 작동의 기본 원리는 산화환원 반응을 이용한 화학적 환원이다. 용광로 내에서 일산화탄소가 산화철을 환원시켜 원소 상태의 철로 만든다.

용광로는 블루머리나 반사로와는 다르다. 용광로에서는 연도가스가 광석 및 철과 직접 접촉하여 일산화탄소가 광석으로 확산되고 산화철을 환원시킨다. 용광로는 향류 교환 방식으로 작동하지만, 블루머리는 그렇지 않다. 또한 블루머리는 배치식으로 작동하지만, 용광로는 장시간 연속 생산 방식으로 작동한다. 용광로는 시동과 정지가 어렵기 때문에 연속 작동이 선호된다.

주철에서 이산화규소를 제거해야 한다. 이산화규소는 산화칼슘(소성된 석회석)과 반응하여 규산염을 형성하며, 이는 용융 주철 표면에 슬래그로 떠오른다.

용광로에서는 광석, 용융제, 코크스(또는 목탄) 및 그 반응 생성물의 하향 이동과 연도가스의 상향 이동이 가능하도록 충분한 다공성이 확보되어야 한다. 이러한 투과성을 보장하기 위해 코크스 또는 목탄의 입자 크기가 매우 중요하다. 코크스는 위쪽 물질의 무게로 인해 부서지지 않을 만큼 강해야 하며, 황, 인, 재 함량이 낮아야 한다.[7]

용광로 상부에서는 철광석을 주원료로 하는 금속 원료와 환원제 역할을 하는 코크스 등의 연료, 불순물 제거를 위한 석회석을 투입하고, 하부 측면에서 가열된 공기를 불어넣어 코크스를 연소시킨다. 상부에서 투입되는 원료들은 미리 간단하게 소성되어 덩어리 형태로 가공되어 있어, 용광로 내부에서 고온 가스의 상승 및 원료의 유동성을 확보한다.

용광로 하부에는 용선과 슬래그가 모인다. 용선의 비중은 7 정도이고 슬래그의 비중은 약 3.5이므로, 용선은 아래에 가라앉고 슬래그는 그 위에 떠오른다. 용광로에 불을 넣으면 수년간 밤낮으로 끊임없이 제련이 계속된다. 노의 꼭대기로는 원료가 계속 보급되고, 밑바닥에 고인 슬래그와 용선은 2∼3시간 간격으로 뽑아낸다.

용광로 상부에서는 일산화탄소, 이산화탄소 등을 많이 포함한 고온의 용광로가스가 파이프를 통해 배출된다. 이 가스는 사이클론에서 분진 등이 제거된 후, 여러 개의 열풍로 중 하나로 보내진다. 고온 가스는 열풍로 내의 벽돌 등을 가열한 후, 연돌을 통해 배기된다. 충분히 가열된 열풍로는 배기 경로와 분리되어, 외부에서 흡입된 냉풍을 가열한다. 가열된 공기는 분쇄된 미분탄과 함께 용광로 하부 측면에서 압입되고, 용광로 내부를 상승하는 동안 산소가 연소에 기여한다. 이러한 흐름으로 일련의 가스 순환이 이루어진다.

용광로에는 코크스로와 철광석 소결로가 항상 병설되어 투입 원료의 사전 가공이 이루어진다. 일단 불이 붙은 용광로는 항상 가동되며, 수년에 한 번 정도의 용광로 내벽 수리 등의 경우를 제외하고는 정지되지 않는다.

3. 1. 작동 원리

용광로는 철광석, 코크스, 석회석을 위에서 넣고 아래에서 뜨거운 공기를 불어넣어 철광석을 환원시켜 쇳물을 생산하는 설비이다. 용광로의 작동 방식은 다음과 같다.- 코크스는 연소하면서 열을 발생시키고, 철광석을 환원시키는 일산화탄소를 생성한다.

- 석회석은 철광석 내의 불순물과 결합하여 슬래그를 형성하고, 쇳물과 분리되어 제거된다.

- 용광로 상부에서 철광석을 주원료로 하는 금속 원료와 환원제 역할을 하는 코크스 등의 연료, 불순물 제거를 위한 석회석을 투입하고, 하부 측면에서 가열된 공기를 불어넣어 코크스를 연소시킨다.[9]

- 용광로 내부에서는 코크스의 탄소가 철에서 산소를 빼앗아 열과 일산화탄소, 이산화탄소를 발생시킨다. 이 반응이 열원이 되어 철광석을 용융시키고, 용광로 상부에서 하부로 하강하는 과정에서 필요한 반응이 연속적으로 일어나 하부에 도달할 무렵에는 연소 온도가 최고에 달하며, 용광로 하부에서 고온 액체 상태의 용선을 얻는다.[9] 불순물을 많이 포함한 고온 액체 상태의 슬래그는 용선 위에 층을 이루어 고인다. 용선과 슬래그는 하부 측면에서 적절한 시기에 자연 유동에 의해 취출한다.

- 용광로는 향류 교환 공정으로 작동한다. 용광로에서는 연도가스가 광석과 철과 직접 접촉하여 일산화탄소가 광석으로 확산되어 산화철을 환원시킨다.[9]

- 용광로에서 생산되는 주철은 약 4~5%의 비교적 높은 탄소 함량을 가지며, 매우 취성이 강하다. 따라서 용광로에서 생산되는 대부분의 주철은 탄소와 황 함량을 줄이고 건축 자재, 자동차, 선박 및 기계에 사용되는 다양한 등급의 강철을 생산하기 위해 추가 처리를 거친다.[12]

- 용광로는 여전히 현대 철 생산에서 중요한 부분을 차지하고 있다. 현대 용광로는 매우 효율적이며, 열풍을 예열하기 위한 코퍼 스토브(Cowper stove)와 용광로에서 나오는 고온 가스의 열을 회수하는 시스템을 사용한다.

3. 2. 주요 반응

용광로 내에서는 코크스가 연소하면서 일산화탄소(CO)를 생성하고, 이 일산화탄소가 산화철을 환원시켜 철을 생산하는 화학 반응이 일어난다.[8] 주요 반응식은 다음과 같다.:Fe2O3 + 3CO → 2Fe + 3CO2[8]

이 반응은 여러 단계로 진행된다. 먼저, 예열된 공기가 코크스와 반응하여 일산화탄소와 열을 생성한다.[9]

:2 C(s) + O2(g) → 2 CO(g)[9]

생성된 뜨거운 일산화탄소는 철광석과 반응하여 용융 철과 이산화탄소를 생성한다. 이 과정은 용광로 내부 온도에 따라 여러 단계로 나뉜다. 용광로 상단(200°C~700°C)에서는 산화철(III)이 산화철(II,III)(Fe3O4)로 부분 환원된다.[9]

:3 Fe2O3(s) + CO(g) → 2 Fe3O4(s) + CO2(g)[9]

850°C 부근에서는 산화철(II,III)이 산화철(II)(FeO)로 더 환원된다.[9]

:Fe3O4(s) + CO(g) → 3 FeO(s) + CO2(g)[9]

1200°C 이상의 고온 영역에서는 산화철(II)이 최종적으로 철 금속으로 환원된다.[9]

:FeO(s) + CO(g) → Fe(s) + CO2(g)[9]

이 과정에서 생성된 이산화탄소는 다시 코크스와 반응하여 일산화탄소로 재환원된다.[9]

:C(s) + CO2(g) → 2 CO(g)[9]

석회석(CaCO3)은 산화칼슘(CaO)과 이산화탄소로 분해되며,[9] 산화칼슘은 철의 불순물(특히 이산화규소)과 반응하여 파이알라이트 슬래그(CaSiO3)를 형성한다.[8]

:CaCO3(s) → CaO(s) + CO2(g)[9]

:SiO2 + CaO → CaSiO3[10][11]

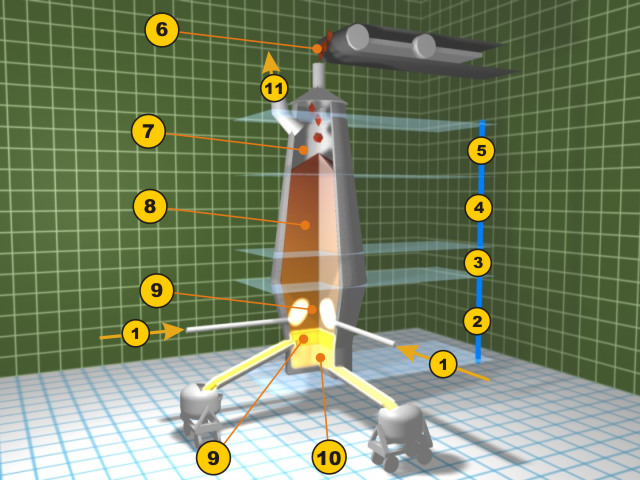

3. 3. 용광로 구조

용광로는 벽돌로 쌓은 굴뚝 모양이며, 내부에는 별다른 장치가 없다. 노의 꼭대기에서 철광석, 코크스, 석회석을 넣고, 아래쪽 옆부분에 있는 20여 개의 구멍으로 약 800°C의 뜨거운 공기를 불어넣는다.용광로는 크게 상부, 배럴, 허리, 노상으로 구성된다.

- 상부(top)에서는 원료가 투입되고 배출 가스가 배출된다.

- 배럴(barrel)에서는 철광석의 환원 반응이 주로 일어난다.

- 허리(bosh)는 용광로에서 가장 온도가 높은 부분으로, 철광석이 용융되기 시작한다.

- 노상(hearth)에는 용융된 쇳물과 슬래그가 모인다.

용광로 상부에서는 철광석을 주원료로 하는 금속 원료와 환원제 역할을 하는 코크스 등의 연료, 불순물 제거를 위한 석회석을 투입하고, 하부 측면에서 가열된 공기를 불어넣어 코크스를 연소시킨다. 상부에서 투입되는 원료들은 미리 간단하게 소성되어 덩어리 형태로 가공되어 있어, 용광로 내부에서 고온 가스의 상승 및 원료의 유동성을 확보한다.

용광로 하부에는 용선과 슬래그가 모인다. 용선의 비중은 7 정도이고 슬래그의 비중은 약 3.5이므로, 용선은 아래에 가라앉고 슬래그는 그 위에 떠오른다. 용광로에 불을 넣으면 수년간 밤낮으로 끊임없이 제련이 계속된다. 노의 꼭대기로는 원료가 계속 보급되고, 밑바닥에 고인 슬래그와 용선은 2∼3시간 간격으로 뽑아낸다.

용광로 상부에서는 일산화탄소, 이산화탄소 등을 많이 포함한 고온의 용광로가스가 파이프를 통해 배출된다. 이 가스는 사이클론에서 분진 등이 제거된 후, 여러 개의 열풍로 중 하나로 보내진다. 고온 가스는 열풍로 내의 벽돌 등을 가열한 후, 연돌을 통해 배기된다. 충분히 가열된 열풍로는 배기 경로와 분리되어, 외부에서 흡입된 냉풍을 가열한다. 가열된 공기는 분쇄된 미분탄과 함께 용광로 하부 측면에서 압입되고, 용광로 내부를 상승하는 동안 산소가 연소에 기여한다. 이러한 흐름으로 일련의 가스 순환이 이루어진다.

현대식 납 제련 용광로는 철 용광로보다 훨씬 짧고 직사각형 모양이다.[71] 현대식 납 용광로는 벽에 수냉식 강철 또는 구리 재킷을 사용하여 건설되며, 측벽에는 내화 라이닝이 없다.[72] 용광로의 바닥은 내화물(벽돌 또는 주입식 내화물)로 된 용광로이다.[1] 납 용광로는 철 용광로에서 사용되는 상부 투입구 대신 종종 개방형 상부를 가지고 있다.[73]

니르스타 포트피리 납 제련소에서 사용되는 용광로는 대부분의 다른 납 용광로와 달리 이중 열의 풍구(tuyeres)를 가지고 있다.[1] 용광로의 하부 갱도는 의자 모양이며, 갱도의 하부는 상부보다 좁다.[1] 하부 풍구 열은 갱도의 좁은 부분에 위치한다.[1] 이를 통해 갱도의 상부를 표준보다 넓게 만들 수 있다.[1]

3. 4. 부속 설비

- 열풍로 (Cowper stove): 용광로에 공급되는 공기를 미리 데우는 장치이다. 용광로에서 나오는 뜨거운 가스를 사용하여 열을 저장하고, 다시 차가운 공기를 데우는 방식으로 작동한다.

- 송풍기 (Blower): 용광로에 고온, 고압의 공기를 불어넣는 장치이다.

- 집진 설비: 용광로에서 나오는 가스에 섞여 있는 먼지 등 오염 물질을 걸러내는 장치이다. 관성 분리기, 배출가스 필터, 정전 집진기 등이 사용된다.

- 토르피도카 (Torpedo car, 혼선차): 용광로에서 만들어진 쇳물을 다음 공정으로 옮기는 특수 차량이다. 보온 기능이 있어 쇳물의 온도를 유지해 준다.

4. 현대 제철 공정

쇳물을 다시 걸러서 깨끗하게 만든 후, 높은 압력을 가하여 쇳물을 압축하는 압연공정을 거친다. 열연 코일과 같은 경우에는 기둥 모양이기 때문에 구부려서 압착한다. 이후 압축되어 납작해진 철강을 물로 냉각시키는 냉각공정을 거친다. 냉각이 완료되면 은색이나 검은색 철판이 된다. 이렇게 완성된 철은 자동차, 조선업, 전기 강판, 스테인리스 등에 사용된다.[12]

4. 1. 용광로 공정

용광로는 철광석, 코크스, 석회석 등을 용광로 안에 넣고, 고온의 열풍을 불어넣어 철광석을 환원시켜 선철을 생산하는 설비이다. 용광로에서 생산된 선철은 용선 예비 처리 과정을 거쳐 불순물을 제거한 후, 전로로 이송된다.[12]

# 카우퍼로에서 나오는 고온 풍

# 용융대 (용광로 허리)

# 일산화철 환원대 (용광로 배럴 부분)

# 삼산화철 환원대 (용광로 상부)

# 예열대 (용광로 목 부분)

# 철광석, 석회석, 코크스 투입

# 배출가스

# 철광석, 코크스, 석회석 기둥

# 슬래그 제거

# 용융 주철 방출

# 폐가스 수집

용광로는 일산화탄소가 산화철을 원소 철로 전환하는 화학적 환원 원리를 기반으로 작동한다. 연도가스가 광석과 철에 직접 접촉하여 일산화탄소가 광석으로 확산되어 산화철을 환원시킨다. 용광로는 향류 교환 공정으로 작동하며, 장시간 연속적으로 작동하는 특징을 갖는다. 이는 용광로의 시동과 정지가 어렵기 때문이다.[7]

용광로에서는 광석, 용융제, 코크스(또는 목탄) 및 그 반응 생성물의 하향 이동로가 연도가스가 상향으로 통과할 수 있을 만큼 충분히 다공성이어야 한다. 이러한 투과성을 보장하기 위해 코크스 또는 목탄의 입자 크기가 매우 중요하다. 따라서 코크스는 위쪽 물질의 무게로 인해 부서지지 않을 만큼 강해야 한다. 입자의 물리적 강도 외에도 코크스는 황, 인, 및 재의 함량이 낮아야 한다.[7]

용융 철을 생산하는 주요 화학 반응은 다음과 같다.

:Fe2O3 + 3CO → 2Fe + 3CO2[8]

이 반응은 여러 단계로 나눌 수 있으며, 첫 번째 단계는 용광로에 불어넣는 예열된 공기가 코크스 형태의 탄소와 반응하여 일산화탄소와 열을 생성하는 것이다.

:2 C(s) + O2(g) → 2 CO(g)[9]

뜨거운 일산화탄소는 철광석의 환원제이며, 산화철과 반응하여 용융 철과 이산화탄소를 생성한다. 용광로의 여러 부분(바닥이 가장 따뜻함)의 온도에 따라 철은 여러 단계로 환원된다.

- 일반적으로 200°C와 700°C 사이의 온도인 상단에서 산화철은 산화철(II,III)(Fe3O4)로 부분적으로 환원된다.

:3 Fe2O3(s) + CO(g) → 2 Fe3O4(s) + CO2(g)[9]

- 용광로 더 아래쪽의 850°C의 온도에서 산화철(II,III)은 산화철(II)로 더 환원된다.

:Fe3O4(s) + CO(g) → 3 FeO(s) + CO2(g)[9]

- 뜨거운 이산화탄소, 미반응 일산화탄소 및 공기 중의 질소는 신선한 원료가 반응 영역으로 하강할 때 용광로를 통해 상승한다. 물질이 하강함에 따라 향류 가스는 원료를 예열하고 석회석을 산화칼슘과 이산화탄소로 분해한다.

:CaCO3(s) → CaO(s) + CO2(g)[9]

:SiO2 + CaO → CaSiO3[10][11]

- 산화철(II)이 1200°C에 이르는 더 높은 온도 영역으로 이동하면 철 금속으로 더 환원된다.

:FeO(s) + CO(g) → Fe(s) + CO2(g)[9]

이 과정에서 생성된 이산화탄소는 코크스에 의해 일산화탄소로 재환원된다.

:C(s) + CO2(g) → 2 CO(g)[9]

용광로의 가스 분위기를 제어하는 온도 의존적 평형을 부두아르 반응이라고 한다.

::2CO CO2 + C

용광로에서 생산되는 주철은 약 4~5%의 비교적 높은 탄소 함량을 가지며, 매우 취성이 강하고 즉각적인 상업적 용도가 제한적이다. 일부 주철은 주철을 만드는 데 사용된다. 용광로에서 생산되는 대부분의 주철은 탄소와 황 함량을 줄이고 건축 자재, 자동차, 선박 및 기계에 사용되는 다양한 등급의 강철을 생산하기 위해 추가 처리를 거친다. 황 제거는 주철에 포함된 황화철과 반응하여 황화칼슘을 형성하는 ''산화칼슘''을 첨가하여 수행된다(''석회탈황''이라고 함).[12]

현대식 용광로는 효율을 높이기 위해 여러 가지 보조 설비를 갖추고 있다. 원료는 윈치 또는 컨베이어 벨트로 구동되는 스킵 차량을 통해 용광로 상단으로 운반된다.[77] 원료를 용광로에 투입하는 방법에는 "이중 벨" 시스템과 "벨리스" 시스템 등 여러 가지가 있다. "이중 벨" 시스템은 두 개의 "벨"을 사용하여 원료의 용광로 유입을 제어하여 용광로 내에서 고온 가스의 손실을 최소화한다. "벨리스" 시스템은 각 원료를 담을 수 있는 여러 개의 호퍼를 사용하며, 이는 밸브를 통해 용광로로 배출된다.[78] 이러한 밸브는 스킵 또는 컨베이어 시스템에 비해 각 성분의 투입량을 더 정확하게 제어하여 용광로의 효율을 높일 수 있다.

용광로 자체는 내화 벽돌로 둘러싸인 높은 구조물 형태로 건설되며, 하강하는 동안 가열되는 원료의 팽창과 용융이 시작될 때 크기가 감소하는 것을 허용하도록 형태가 만들어진다. 코크스, 석회석 용융제 및 철광석(산화철)은 가스 흐름과 용광로 내부의 화학 반응을 제어하는 데 도움이 되는 정확한 충전 순서로 용광로 상단에 투입된다.

용광로 하반부의 "주조장"에는 배관, 수냉식 구리 노즐 및 액체 철과 슬래그를 주조하기 위한 장비가 들어 있다. 내화 점토 플러그에 "탭홀"을 뚫으면 액체 철과 슬래그가 트러프를 통해 "스키머" 구멍으로 흘러내려 철과 슬래그가 분리된다. 현대식 대형 용광로는 최대 4개의 탭홀과 2개의 주조장을 가질 수 있다.[77] 주철과 슬래그를 방출한 후 탭홀은 다시 내화 점토로 막는다.

노즐은 용광로의 효율을 높이는 데 사용되는 고온 풍을 구현하는 데 사용된다. 고온 풍은 하부 근처의 노즐이라고 불리는 수냉식 구리 노즐을 통해 용광로로 유입된다. 석유, 타르, 천연가스, 분말 석탄 및 산소는 코크스와 결합하여 추가 에너지를 방출하고 환원 가스 비율을 높이는 데 필요한 생산성을 높이기 위해 노즐 높이에서 용광로에 주입될 수 있다.[77]

용광로의 배기가스는 일반적으로 집진기(예: 관성 분리기, 배출가스 필터, 또는 정전 집진기)에서 정화된다. 효과적인 배기 가스 제거는 여러 단계의 처리에 의존한다.[81] 배기 가스에서 폐열은 일반적으로 카우퍼로와 같은 다양한 열교환기를 사용하여 회수된다.

용광로 상부에서 철광석을 주원료로 하는 금속 원료와 환원제 역할을 하는 코크스 등의 연료, 불순물 제거를 위한 석회석을 투입하고, 하부 측면에서 가열된 공기를 불어넣어 코크스를 연소시킨다. 상부에서 투입되는 원료들은 미리 간단하게 소성되어 덩어리 형태로 가공되어 있어, 용광로 내부에서 고온 가스의 상승 및 원료의 유동성을 확보한다. 용광로 내부에서는 코크스의 탄소가 철에서 산소를 빼앗아 열과 일산화탄소, 이산화탄소를 발생시킨다. 이 반응이 열원이 되어 철광석을 용융시키고, 용광로 상부에서 하부로 하강하는 과정에서 필요한 반응이 연속적으로 일어나 하부에 도달할 무렵에는 연소 온도가 최고에 달하며, 용광로 하부에서 고온 액체 상태의 용선을 얻는다. 불순물을 많이 포함한 고온 액체 상태의 슬래그는 용선 위에 층을 이루어 고인다. 용선과 슬래그를 하부 측면에서 적절한 시기에 자연 유동에 의해 취출한다.

용광로 상부에서는 일산화탄소, 이산화탄소 등을 많이 포함한 고온의 용광로가스가 파이프를 통해 취출되어, 분진 등이 사이클론에서 제거된 후, 수시로 전환되는 열풍로 중 하나로 보내진다. 고온 가스는 열풍로 내의 벽돌 등을 가열한 후, 연돌을 통해 배기된다. 충분히 가열된 열풍로 중 하나가 배기 경로와는 별도로 전환되어, 외부에서 흡입된 냉풍이 열풍로에 의해 가열된다. 가열된 공기는 분쇄된 미분탄과 함께 용광로 하부 측면에서 압입되고, 용광로 내부를 상승하는 동안 산소가 연소에 기여한다. 이러한 흐름으로 일련의 가스 사이클을 형성한다.

용광로에는 코크스로와 철광석 소결로가 항상 병설되어 투입 원료의 사전 가공이 이루어진다. 일단 불이 붙은 용광로는 항상 가동되며, 수년에 한 번 정도의 용광로 내벽 수리 등의 경우를 제외하고는 정지되지 않는다.

용광로에서 생산된 용선은 보온 효율과 이송 편의성을 겸비한 “토르피도카”(혼선차)라고 불리는 가늘고 긴 탱크 차량에 흘려 넣어 다음 공정으로 보내진다. 보내진 용선은 용선예비처리를 실시한 후, 전로에 넣어져 강철로 변환된다.

| 제강 과정 |

|---|

| 철광석 |

| ↓ |

| 고로 - 철광석에서 선철을 얻는다 |

| ↓ |

| 용선예비처리 - 불순물을 산화시킨다 |

| ↓ |

| 전로 - 불순물을 제거하고 강철로 만든다 |

| ↓ |

| 2차 정련 - 성분을 미세 조정한다 |

| ↓ |

| 연속 주조 - 일정한 형태의 반제품을 만든다 |

| ↓ |

| 압연 - 반제품을 가공하여 제품으로 만든다 |

| ↓ |

| 출하 |

4. 2. 전로 공정

전로에서는 용광로에서 생산된 용선에 산소를 불어넣어 탄소, 규소, 망간 등의 불순물을 산화시켜 제거하고, 강철을 만든다.[12] 전로에서 생산된 강철은 2차 정련 과정을 거쳐 성분을 미세 조정하고, 연속 주조 과정을 통해 슬래브, 블룸, 빌릿 등의 반제품으로 만들어진다.4. 3. 압연 공정

쇳물을 다시 걸러서 깨끗하게 만든 후, 높은 압력을 가하여 쇳물을 압축하는 압연공정으로 이동한다. 열연 코일과 같은 경우에는 기둥 모양이기 때문에 구부려서 압착한다. 이후 압축되어 납작해진 철강을 물로 냉각시키는 냉각공정으로 이동한다. 냉각이 완료되면 은색이나 검은색 철판이 된다. 이렇게 완성된 철은 자동차, 조선업, 전기 강판, 스테인리스 등에 사용된다.5. 환경 문제 및 대응

용광로는 제철 과정에서 많은 환경 문제를 야기하며, 이에 대한 다양한 대응 방안이 연구 및 적용되고 있다.

용광로 공정은 이산화탄소를 다량 배출하여 지구 온난화의 원인이 된다.[82][83] 용광로에서 사용되는 코크스, 천연가스와 같은 화석연료는 온실가스 배출의 주요 원인이다.[82][83]

이에 대한 해결책으로 수소환원제철, 탄소 포집·활용·저장 기술(CCUS), 친환경 연료 사용, 전기로 사용 등이 연구 및 적용되고 있다.

5. 1. 환경 문제

용광로 공정은 다량의 이산화탄소(CO₂)를 배출하여 지구 온난화에 영향을 미친다.[82][83] 용광로에서 사용되는 코크스, 천연가스와 같은 화석연료는 온실가스 배출의 원인이 되며, 용광로 공정은 제철 과정에서 가장 많은 배출량을 발생시키는 단계이다.[82][83]국제 에너지 기구 온실가스 기술협력 프로그램(IEAGHG)의 2000년 보고서에 따르면, 통합 제철소의 이산화탄소(CO₂) 배출량의 70%는 용광로 가스(BFG)에서 직접 발생한다.[90]

5. 2. 대응 방안

용광로는 화석연료(코크스, 천연가스)를 사용하여 온실가스 배출의 원인이 되며, 제철 과정에서 가장 많은 배출량을 발생시키는 단계이다.[82][83] 이에 따라 제철업체들은 탄소 배출량을 줄이기 위해 다양한 대응 방안을 모색하고 있다.- 수소환원제철: 코크스 대신 수소를 환원제로 사용하여 이산화탄소 배출을 획기적으로 줄이는 기술이다. 아직 상용화 초기 단계이며, 기술 개발 및 경제성 확보가 필요하다.[86]

- 탄소 포집·활용·저장 기술(CCUS): 용광로에서 발생하는 이산화탄소를 포집하여 다른 용도로 활용하거나 지하에 저장하는 기술이다. 국제에너지기구 온실가스 기술협력 프로그램(IEAGHG)의 2000년 보고서[90]에 따르면, 이산화탄소 흡수에 톤당 35달러, 운송 및 저장에 톤당 8~20달러가 추가로 소요될 것으로 추산되었다. 이는 제철 생산 비용을 15~20% 증가시킬 수 있어, 탈탄소화에 장벽이 될 수 있다.[83][91] 2024년 현재 탄소 포집 기술이 장착된 용광로는 없다.

- 에너지 효율 향상: 폐열 회수 시스템, 고효율 설비 도입 등을 통해 에너지 사용량을 줄이고, 간접적인 탄소 배출 저감을 도모한다.

- 친환경 연료 사용: 코크스 대신 바이오매스,[85] 플라스틱 폐기물[84] 등을 연료로 사용하는 기술 개발이 진행되고 있다. 하지만 비용과 가용성 문제로 인해 도입이 제한적이다.

- 전기로(Electric Arc Furnace) 사용: 철 스크랩을 원료로 사용하여 철광석 사용을 줄이고, 탄소 배출을 저감하는 방식이다. 하지만 전기로는 고급 강종 생산에 한계가 있으며, 스크랩 공급량에 따라 생산량이 제한될 수 있다.[88] 수소 가스를 환원제로 사용하여 철광석으로부터 DRI(H2-DRI)를 생산하고, 이를 전기로의 원료로 사용하는 것은 기술적으로 실현 가능하고 배출량이 적은 용광로의 대안을 제공한다.[86] H2-DRI 전기로 생산 방식은 아직 초기 단계이며, 운영 중인 설비는 한 곳뿐이다.[89]

유럽에서는 ULCOS(초저탄소(CO2) 제철)[92] 프로그램을 통해 용광로 배출량을 최소 50% 줄이는 공정을 탐색하고 있다. 여기에는 탄소 포집 및 저장(CCS)과 수소, 전기, 바이오매스와 같은 대체 에너지원 및 환원제가 포함된다.[93]

참조

[1]

웹사이트

Blast furnace {{!}} Definition, Temperature, Diagrams, & Facts {{!}} Britannica

https://www.britanni[...]

2024-11-08

[2]

논문

Evolution of the Hopewell Furnace Blast Machinery

2016

[3]

논문

Development of heat-transfer circuits in the blast furnace

2016-09

[4]

서적

Mining and Metallurgical Practices in Australasia: The Sir Maurice Mawby Memorial Volume

The Australasian Institute of Mining and Metallurgy

[5]

서적

The Extractive Metallurgy of Lead

The Australasian Institute of Mining and Metallurgy

[6]

뉴스

Cleaning up steel is key to tackling climate change

https://www.ft.com/c[...]

Financial Times

2021-07-07

[7]

간행물

Iron

[8]

웹사이트

Blast Furnace

http://www.scienceai[...]

Science Aid

2007-12-30

[9]

서적

Descriptive Inorganic Chemistry, Fourth Edition

W. H. Freeman and Company

[10]

문서

Form Two Science (Biology Chemistry Physics)

[11]

서적

Chemistry

https://openstax.org[...]

OpenStax

[12]

웹사이트

From pig iron to crude steel

https://www.tec-scie[...]

2018-06-21

[13]

서적

Science and Civilisation in China: Volume 5, Chemistry and Chemical Technology, Part 13, Mining

https://books.google[...]

Cambridge University Press

[14]

논문

The Age of Steel: Part II.

[15]

서적

Metals in Antiquity

Archaeopress

[16]

문서

Ebrey, p. 30

[17]

웹사이트

Early iron in China, Korea, and Japan

http://www.staff.hum[...]

1993-03

[18]

서적

Science and Civilisation in China, Volume 4: Physics and Physical Technology, Part 2, Mechanical Engineering

Cambridge University Press

[19]

서적

International Symposium on History of Machines and Mechanisms

https://books.google[...]

Springer Science and Business Media

[20]

서적

[21]

서적

The Coming of the Ages of Steel

https://books.google[...]

Brill Archive

[22]

논문

Chinese blast furnaces from the 10th to the 14th century

[23]

문서

Ebrey, p. 158

[24]

서적

Blast Furnace-theory and Practice

Gordon and Breach Science Publishers

[25]

웹사이트

Excerpt from The Epic of Steel

http://www.davistown[...]

Davis Town Museum & Harper & Row

[26]

웹사이트

Archaeological Investigations on the Beginning of Blast Furnace-Technology in Central Europe

https://www.uni-muen[...]

[27]

서적

Blast furnace studies in Nora bergslag

Örebro universitet

[28]

논문

The Blast Furnace in Europe during the Middle Ages: part of a new system for producing wrought iron

Jernkontoret

[29]

문서

Wagner 2008, 349–351

[30]

문서

Wagner 2008, 354

[31]

웹사이트

Adventures in Early Iron Production – An overview of experimental iron smelts, 2001–2005

http://www.warehamfo[...]

2006-03-25

[32]

문서

Wagner 2008, 355

[33]

논문

The Blast Furnace in the Renaissance Period: Haut Fourneau or Fonderie?

1989-01

[34]

문서

Woods, p. 34

[35]

문서

Gimpel, p. 67

[36]

서적

Woods

[37]

서적

Woods

[38]

서적

Woods

[39]

논문

An integrated geophysical and analytical appraisal of early iron-working: three case studies

[40]

뉴스

Henry "Stamped Out Industrial Revolution"

https://www.telegrap[...]

The Daily Telegraph

2002-06-21

[41]

서적

History of the British iron and steel industry from c. 450 BC to AD 1775

Routledge & Kegan Paul

[42]

서적

The Genius That Was China: East and West in the Making of the Modern World

https://archive.org/[...]

The Overlook Press

[43]

논문

The Lordship of Canterbury, iron-founding at Buxted, and the continental antecedents of cannon-founding in the Weald

[44]

논문

The production and consumption of iron in early modern England and Wales; The charcoal iron industry and its fuel 1540–1750

[45]

논문

Development of Wrought Iron Production

Springer

[46]

서적

The Unbound Prometheus: Technological Change and Industrial Development in Western Europe from 1750 to the Present

Press Syndicate of the University of Cambridge

[47]

서적

The Most Powerful Idea in the World: A Story of Steam, Industry and Invention

University of Chicago Press

[48]

서적

A History of Metallurgy, Second Edition

Maney Publishing, for the Institute of Materials

[49]

서적

An Encyclopedia of the History of Technology

https://archive.org/[...]

Routledge

[50]

웹사이트

Coke for Blast Furnace Ironmaking

http://www.steel.org[...]

[51]

서적

A History of Metallurgy, Second Edition

Maney Publishing, for the Institute of Materials

[52]

서적

Dynasty of Iron Founders: The Darbys and Coalbrookedale

Longmans, Green

[53]

문서

Hyde

[54]

서적

The Industrial Revolution in Shropshire

Phillimore

[55]

웹사이트

http://web.archive.o[...]

[56]

논문

Evolution, adaptation and survival: the very slow death of the American charcoal iron industry

https://www.tandfonl[...]

1975-07

[57]

웹사이트

https://thebeautyofs[...]

[58]

서적

Dynasty of ironmasters

Sessions

[59]

서적

James Watt and the steam engine

Moorland

[60]

특허

English patent, no.553

[61]

특허

English patent, no.713

[62]

서적

The Unbound Prometheus: Technological Change and Industrial Development in Western Europe from 1750 to the Present

Press Syndicate of the University of Cambridge

[63]

웹사이트

Technological Transformations and Long Waves

http://www.iiasa.ac.[...]

2013-10-17

[64]

서적

Birch

[65]

서적

Hyde

[66]

뉴스

POSCO Gwangyang blast furnace emerges as world largest

http://english.donga[...]

2013-06-10

[67]

뉴스

Steel sector may be saddled with up to $70 bln stranded assets -report

https://www.reuters.[...]

2021-06-29

[68]

웹사이트

Pathways to decarbonisation episode two: steelmaking technology

https://www.bhp.com/[...]

[69]

논문

A Review on Explorations of the Oxygen Blast Furnace Process

https://urn.fi/URN:N[...]

2021-01

[70]

논문

A review on reduction technology of air pollutant in current China's iron and steel industry

https://www.scienced[...]

2023-08-15

[71]

서적

The Extractive Metallurgy of Lead

The Australasian Institute of Mining and Metallurgy

2009

[72]

서적

The Extractive Metallurgy of Lead

The Australasian Institute of Mining and Metallurgy

2009

[73]

서적

The Extractive Metallurgy of Lead

The Australasian Institute of Mining and Metallurgy

2009

[74]

서적

The Extractive Metallurgy of Lead

The Australasian Institute of Mining and Metallurgy

2009

[75]

서적

The Extractive Metallurgy of Lead

The Australasian Institute of Mining and Metallurgy

2009

[76]

웹사이트

What is stone wool?

http://www.rockwool.[...]

2010-02-10

[77]

웹사이트

How a Blast Furnace Works

https://web.archive.[...]

American Iron and Steel Institute

2005

[78]

서적

An Encyclopedia of the History of Technology

Taylor & Francis

2002

[79]

서적

Blast Furnace-theory and Practice

Gordon and Breach Science Publishers

1969

[80]

웹사이트

Design and Operation of a Gimbal Top Charging System

http://www2.sea.siem[...]

2008-06-22

[81]

웹사이트

Comparison of techniques employed at Scunthorpe Integrated Steelworks with those in the BAT Conclusions for Iron and Steel Production published in the Official Journal of the European Union

https://assets.publi[...]

HM Government UK

2021-01-19

[82]

논문

Life cycle assessment of blast furnace ironmaking processes: A comparison of fossil fuels and biomass hydrochar applications

2023-08

[83]

간행물

Greenhouse Gas Emissions from Major Industrial Sources – Iron and Steel Production

https://ieaghg.org/d[...]

IEA Greenhouse Gas R&D Programme

2021-07-30

[84]

웹사이트

Waste Plastics Injection: Reaktion Kinetics and Effect on the Blast Furnace Process

https://www.research[...]

2024-07-31

[85]

논문

Biomass as blast furnace injectant – Considering availability, pretreatment and deployment in the Swedish steel industry

http://urn.kb.se/res[...]

2015-09

[86]

논문

Toward a Fossil Free Future with HYBRIT: Development of Iron and Steelmaking Technology in Sweden and Finland

2020-07-18

[87]

논문

Carbon capture and utilization in the steel industry: challenges and opportunities for chemical engineering

2019-12

[88]

웹사이트

Iron and Steel Technology Roadmap

https://www.iea.org/[...]

International Energy Agency

2024-08-06

[89]

웹사이트

Hybrit

https://www.hybritde[...]

2024-08-07

[90]

웹사이트

IEAGHG – Facilitating technology advancements, addressing barriers, and enabling deployment

https://ieaghg.org/

2024-08-07

[91]

웹사이트

SteelLens Metals & Mining McKinsey & Company

https://www.mckinsey[...]

2024-08-07

[92]

웹사이트

http://www.ulcos.org

2008-11-21

[93]

간행물

ICIT-Revue de Métallurgie

2009

[94]

논문

日本最初の洋式高炉に挑んだ薩摩藩と近代化への寄与

https://hdl.handle.n[...]

アグネ技術センター

2022-06-06

[95]

웹사이트

溶鉱炉(ようこうろ)

http://www.shuseikan[...]

尚古集成館

2017-09-24

[96]

논문

ラジオアイソトープによる高炉炉壁の侵蝕調査(I)

1960

[97]

논문

製鉄用耐火物に対するラジオアイソトープの応用

1959

[98]

웹사이트

高炉内測定の新たな可能性を拓く宇宙線ミュオン

http://www.nssmc.com[...]

[99]

웹사이트

ミュー粒子の工学応用による地中空洞化調査システムに関する調査研究報告書(要旨)

https://www.enaa.or.[...]

[100]

웹사이트

北海製鉄 第2高炉の火入れについて

https://www.nipponst[...]

日本製鉄

2020-11-24

[101]

웹사이트

日本製鉄グループ中長期経営計画について

https://www.nipponst[...]

日本製鉄株式会社

2021-03-05

[102]

웹사이트

日本製鉄、名古屋第3高炉火入れ

https://www.japanmet[...]

2022-08-31

[103]

뉴스

新日鉄住金、和歌山の新第2高炉が稼働。第5高炉、世界最長寿で吹き止め

https://headlines.ya[...]

鉄鋼新聞

2019-02-20

[104]

웹사이트

高炉の再稼動(バンキング解除)について

https://www.nipponst[...]

日本製鉄

2021-10-04

[105]

웹사이트

生産設備構造対策と経営ソフト刷新施策の実施について

https://www.nipponst[...]

日本製鉄株式会社

2020-04-15

[106]

웹사이트

日本製鉄・瀬戸内製鉄所呉地区/高炉の火消える/きょう59年の歴史に幕 {{!}} 日刊鉄鋼新聞 Japan Metal Daily

https://www.japanmet[...]

2021-10-04

[107]

웹사이트

» 日本製鉄 九州製鉄所・八幡地区 小倉第2バンキング | 鉄鋼・非鉄金属業界の専門紙「日刊産業新聞」

https://www.japanmet[...]

2020-10-21

[108]

뉴스

神鋼 神戸の高炉31日停止 製鉄の火燃やし59年

https://www.kobe-np.[...]

2017-11-02

[109]

웹사이트

JFE、川崎の第2高炉休止 鉄鋼需要減り7基に集約

https://web.archive.[...]

共同通信

2023-09-17

[110]

웹사이트

西日本製鉄所(倉敷地区)第4高炉(4次)火入れについて

https://www.jfe-stee[...]

2022-01-01

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com