마르텐사이트계 스테인리스강

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

마르텐사이트계 스테인리스강은 탄소, 크롬을 주성분으로 하며 열처리를 통해 경화되는 강철로, 1912년 해리 브리얼리에 의해 발견되어 산업화되었다. 이 강은 높은 경도와 내마모성을 가지며, 칼, 의료 도구, 기계 부품, 브레이크 디스크 등에 사용된다. 화학 조성, 결정 구조, 미세 조직에 따라 특성이 달라지며, 열처리, 기계 가공, 용접 등의 공정을 거쳐 사용된다.

마르텐사이트계 스테인리스강의 역사는 19세기 말 미세구조 관찰에서 시작하여 20세기 초 본격적인 합금 연구와 발명으로 이어진다. 특징적인 체심 정방 격자 구조의 마르텐사이트 미세구조는 1890년경 독일의 현미경학자 아돌프 마르텐스(Adolf Martens)가 처음 관찰했다. 이후 한스 골트슈미트의 테르밋법 발명(1894년)으로 고순도 크롬 생산이 가능해지면서 고크롬 합금강 연구가 활발해졌고, 프랑스의 레옹 기예 등이 초기 연구를 진행했으나 내식성의 중요성은 발견하지 못했다.

2. 역사

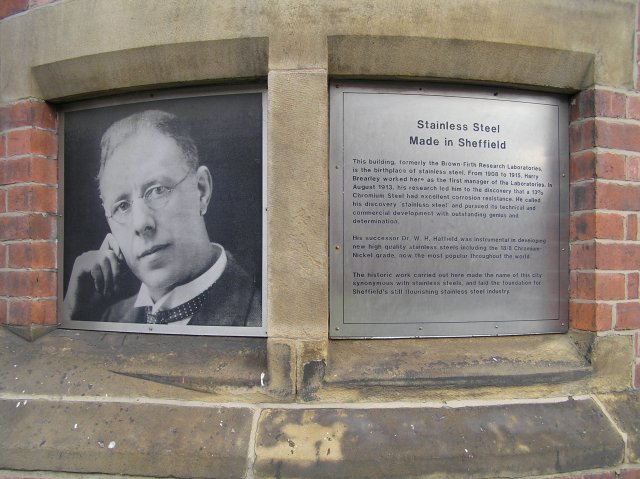

마르텐사이트계 스테인리스강의 공업적 발명과 상용화는 1912년경 영국의 해리 브리얼리와 미국의 엘우드 헤인즈에 의해 거의 동시에 이루어졌다. 영국 셰필드의 Brown-Firth 연구소 소속이었던 브리얼리는 1912년 총포신의 부식 방지 연구 중 우연히 크롬 함량이 높은 강철의 뛰어난 내식성을 발견했다.[6] 그는 이 강철이 식기류 등에 유용하다고 판단하고 상용화를 추진했으며, 1915년 미국 특허를 신청하여 1916년에 등록받았다. 브리얼리가 개발한 강종은 이후 "''Staybrite''"라는 브랜드로 판매되었고, 런던 사보이 호텔 캐노피 등에 사용되었다.[7]

한편, 미국의 발명가 엘우드 헤인즈 역시 1911년부터 독자적으로 저탄소 고크롬강을 연구하며 내식성을 확인하고, 1912년 미국 특허를 신청했다.[8] 그의 특허는 여러 과정을 거쳐 1919년에야 최종 승인되었는데, 이는 브리얼리의 특허 등록 이후였다. 이로 인해 두 발명가 사이에 특허 분쟁이 발생했으나, 결국 공동 지주 회사를 설립하여 이익을 공유하는 방식으로 해결되었다.

2. 1. 초기 연구

특징적인 체심 정방 격자의 마르텐사이트 미세구조는 1890년경 독일의 현미경학자 아돌프 마르텐스(Adolf Martens)에 의해 처음 관찰되었다. 마르텐사이트계 스테인리스강 연구의 본격적인 시작은 1894년 독일의 한스 골트슈미트가 테르밋법을 발명하여, 탄소를 거의 포함하지 않는 순도 높은 금속 크롬의 생산이 가능해지면서부터였다. 이를 통해 높은 크롬 함유량을 가진 합금강 연구가 활발해졌다.

프랑스의 레옹 기예는 1902년부터 1906년까지 테르밋법으로 얻은 크롬을 사용하여 합금강 연구를 활발히 진행했다. 1904년에는 크롬 함유량을 최대 약 32%, 탄소 함유량을 최대 약 1%까지 변화시킨 23종류 시료의 연구 성과를 발표했다. 그 시료 중 일부는 현재 마르텐사이트계 및 페라이트계로 분류되는 크롬계 스테인리스강과 조성이 유사했다.

| C (%) | Cr (%) | AISI 강종 (참고) |

|---|---|---|

| 0.142 | 13.60 | 410 |

| 0.382 | 14.52 | 420 |

| 0.905 | 18.65 | 440B 또는 C |

기예는 열처리, 기계적 성질, 금속 조직의 특징 간의 관계를 설명했으며, 해당 금속 조직이 마르텐사이트 또는 페라이트로 구성되어 있음을 특정했다. 2년 후인 1906년에는 현재의 오스테나이트계에 상당하는 시료의 연구 성과도 발표하여, 스테인리스강의 기본 3가지 분류(마르텐사이트계, 페라이트계, 오스테나이트계)의 조직과 성분을 밝히는 데 기여했다. 일부에서는 기예를 마르텐사이트계 스테인리스강의 최초 발견자로 보기도 한다.

그러나 기예는 자신이 제작한 시료의 뛰어난 내식성을 인지하지는 못했다. 그의 연구를 이어받은 프랑스의 알베르 포르트뱅은 기예의 시료를 더 자세히 조사하여 크롬 함유량이 높을수록 에칭하기 어려워진다는 점을 발견하고 보고했지만, 그 역시 이것이 녹슬지 않는 성질, 즉 내식성의 높이와 관련 있다는 점은 깨닫지 못했다.

이후 마르텐사이트계 스테인리스강의 내식성을 발견하고 공업적으로 활용하는 것은 영국 셰필드의 해리 브리얼리(1912년 발견, 1913년 공업적 발명)와 미국의 엘우드 헤인즈(1912년 특허 신청, 1919년 승인) 등에 의해 이루어졌다.[6][7][8]

2. 2. 브리얼리의 발견과 상용화

1912년, 영국 셰필드의 브라운 퍼스 연구소(Brown-Firth) 소속이었던 해리 브리얼리(Harry Brearley)는 총포신의 부식을 막기 위한 합금을 연구하던 중 마르텐사이트계 스테인리스강 합금을 발견하고 이를 산업화하는 데 기여했다. 이 발견은 2년 뒤인 1915년 1월 ''뉴욕 타임스'' 기사를 통해 알려졌다.[6] 마르텐사이트계 스테인리스강의 공업적 발명은 1913년 브리얼리에 의해 이루어진 것으로 평가받지만, 그 이전에도 프랑스의 야금학자 레옹 기예(Léon Guillet)가 마르텐사이트계 강철의 제작과 조성, 조직에 대한 연구를 수행한 바 있어, 기예를 최초 발견자로 보기도 한다. 또한, 특징적인 체심 정방 격자 구조의 마르텐사이트 미세구조는 1890년경 독일의 아돌프 마르텐스(Adolf Martens)가 처음 관찰했으며, 1912년에는 미국의 엘우드 헤인즈(Elwood Haynes)가 마르텐사이트계 스테인리스강 합금에 대한 미국 특허를 신청하기도 했다(이 특허는 1919년에 승인됨).[8]

브리얼리는 1907년부터 셰필드의 브라운 퍼스 연구소(Brown Firth Research Laboratories) 초대 소장으로 재직 중이었다.[40] 이 연구소는 전함 조선 회사인 존 브라운 앤드 컴퍼니(John Brown and Company)와 장갑판 제조사 토마스 퍼스 앤드 선즈(Thomas Firth and Sons, 이하 퍼스사)의 합작으로 설립되었다. 1912년 5월, 브리얼리는 소총에서 발생하는 침식과 오염 문제를 조사하기 위해 엔필드의 로열 스몰 암스 팩토리로 파견되었다. 그는 크롬 함량이 10% 이상인 고크롬강이 문제 해결에 효과적일 것이라고 판단하고, 1912년 6월 4일 "저탄소, 고크롬 함량의 강철을 사용하여 즉시 부식 시험을 시작해야 한다"고 기록했다.

브리얼리는 크롬 10% 이상, 탄소 0.3% 정도의 조성을 목표로 삼고[40], 초기에는 도가니로를 사용했으나 탄소 함량이 높아져 전기 아크로를 이용한 제작을 시도했다. 시료 제작은 당시 전기 아크로 기술을 보유하고 있던 퍼스사가 담당했다. 몇 차례의 시도 끝에 1913년 8월 20일, 목표 조성에 가까운 크롬강(No.1008: 크롬 12.8%, 탄소 0.24%, 망간 0.44%, 실리콘 0.20%) 제작에 성공했다.[40] 이 강철의 조성은 현재의 13Cr 마르텐사이트계 스테인리스강(JIS SUS420 또는 AISI 420)에 해당한다.[40]

브리얼리는 자신이 만든 시료의 내식성을 발견했다. 그 경위에 대해서는 여러 이야기가 전해지는데, 브리얼리 본인의 설명에 따르면 시료를 에칭(etching)할 때 반응이 없거나 매우 느린 것을 보고 부식에 강하다는 사실을 깨달았다고 한다. 그는 이 결과를 로열 스몰 암스 팩토리에 보고했지만 별다른 관심을 얻지 못했고, 소속 회사인 퍼스사와 브라운사 역시 초기에는 그 유용성을 인정하지 않았다.

이에 브리얼리는 자신이 발견한 강철이 나이프, 포크 등 식기류에 매우 유용할 것이라고 생각하고, 모즐리 상회의 어니스트 스튜어트와 협력하여 직접 칼을 제작해 그 유용성을 증명했다. 1914년, 퍼스사는 마침내 이 강철의 가치를 인정하고 생산 및 판매를 시작했지만, 브리얼리의 공로를 배제하고 자신들이 발명한 것처럼 홍보하면서 브리얼리와의 갈등이 깊어졌다. 결국 브리얼리는 브라운 퍼스 연구소를 떠나 다른 연구소로 이직했다.

1915년 초, 무역업자 존 매독스는 브리얼리에게 미국에서 스테인리스강 특허를 출원할 것을 제안했고, 브리얼리는 이를 받아들였다. 1915년 3월 28일 미국 특허를 출원했으나 거절당했고, 4월 21일 캐나다에 출원한 특허는 같은 해 8월에 등록되었다. 1916년 3월 6일 미국에 다시 특허를 출원하여 마침내 1916년 9월 5일에 등록되었다(미국 특허 번호 1,197,256). 특허 청구 범위는 다음과 같다.

# 크롬 함유량이 9%에서 16% 사이이고 탄소 함유량이 0.7% 미만인, 경화 및 연마된 철 합금으로 만들어진 제품.

# 크롬 함유량이 9%에서 16% 사이이고 탄소 함유량이 0.7% 미만이며, 현미경으로도 구별할 수 없는 유리 탄화물을 포함하지 않는, 경화·템퍼링 및 연마된 철 합금으로 만들어진 식기용 칼날.

# 크롬 함유량이 9%에서 16% 사이이고 탄소 함유량이 0.6% 미만이며, 현미경으로도 구별할 수 없는 유리 탄화물을 포함하지 않는, 경화 및 연마된 철 합금으로 만들어진 식기 제품.

# 탄소 함유량이 약 0.30%, 망간 함유량이 약 0.30%, 크롬 함유량이 약 13.0%인 경화 및 연마된 철 합금으로 만들어진 제품.

브리얼리의 스테인리스강은 1917년에는 일본과 프랑스에서도 특허가 등록되었다. 이후 이 강종은 Firth Vickers에 의해 영국에서 "''Staybrite''"라는 브랜드로 판매되었으며, 1929년 런던의 사보이 호텔 입구 캐노피에 사용되기도 했다.[7]

2. 3. 헤인즈의 특허 분쟁

마르텐사이트계 스테인리스강의 개발 과정에서 미국의 사업가이자 발명가인 엘우드 헤인즈(Elwood Haynes) 역시 중요한 역할을 했다. 헤인즈는 1911년부터 코발트 합금보다 저렴한 공구 재료를 찾기 위해 저탄소 고크롬강 실험을 시작했다. 이 과정에서 그는 화학 약품이나 대기 중에서 크롬이 부식을 막는 효과가 있음을 발견했다.

1912년, 헤인즈는 자신이 개발한 마르텐사이트계 스테인리스강 합금에 대해 미국 특허를 신청했다.[8] 그러나 이미 크롬강에 대한 특허가 존재한다는 이유로 처음에는 기각되었다. 헤인즈는 포기하지 않고 1915년 3월 12일에 다시 특허를 신청했고, 이번에는 심사를 통과했다. 하지만 특허가 최종 등록된 것은 1919년 4월 1일이었는데, 이때는 이미 영국의 해리 브리얼리가 유사한 조성의 합금으로 특허를 등록한 후였다.

이로 인해 헤인즈는 브리얼리의 특허에 이의를 제기하며 두 사람 사이에 특허 분쟁이 발생했다. 이 분쟁은 결국 두 사람의 특허를 모두 소유하는 지주 회사를 설립하여 발생한 이익을 서로 공유하는 방식으로 해결되었다.

3. 기본 조성 및 조직

마르텐사이트계 스테인리스강은 철(Fe)을 기본으로 하고, 주요 합금 원소로 크롬(Cr)을 약 11%에서 18% 정도, 탄소(C)를 0.1%에서 최대 1.2%까지 포함하는 강철이다.[9][16] 스테인리스강 중에서 탄소 함량이 비교적 높은 편이며, 이 탄소 함량에 따라 특성과 용도가 달라진다.[18] 크롬은 스테인리스강의 특징인 내식성을 부여하는 핵심 원소이며[16], 탄소는 열처리를 통해 높은 강도와 경도를 얻기 위해 필요하다.

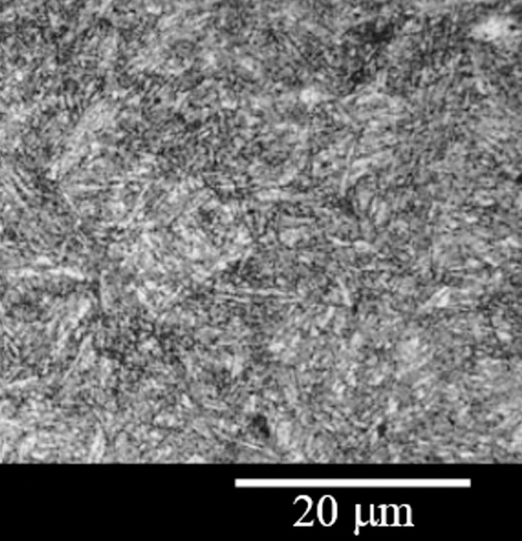

마르텐사이트계 스테인리스강의 가장 큰 특징은 담금질이라는 열처리를 통해 마르텐사이트라는 매우 단단한 미세 조직을 얻을 수 있다는 점이다. 이를 위해 먼저 강철을 고온으로 가열하여 오스테나이트라는 조직 상태로 만든다. 이 오스테나이트 상태에서는 탄소가 철 격자 내에 녹아들어 가게 된다(고용).[18] 이후 강철을 빠르게 냉각(급랭)시키면, 오스테나이트가 마르텐사이트로 변태한다.[18] 마르텐사이트 조직은 탄소가 과포화 상태로 고용되어 있고, 내부에 전위라는 구조적 결함이 매우 빽빽하게 존재하여[17] 높은 강도와 경도를 나타낸다.[17]

일반적으로 담금질 후에는 템퍼링(뜨임)이라는 추가 열처리를 거친다. 템퍼링 과정을 통해 담금질 상태의 취성을 줄이고 인성을 부여하며, 최종적으로 탄화물이 미세하게 석출된 템퍼링 마르텐사이트 조직을 얻게 된다.[18]

탄소 함량이 약 0.4% 이하인 저탄소 마르텐사이트계 강종(예: 410형)은 주로 펌프, 밸브, 샤프트와 같이 기계적 강도와 인성이 중요한 부품에 사용된다.[9] 반면, 탄소 함량이 0.4% 이상인 고탄소 마르텐사이트계 강종(예: 440C형)은 식칼, 외과용 칼날, 플라스틱 사출 금형, 노즐 등 높은 경도와 내마모성이 요구되는 용도에 적합하다.[9]

필요에 따라 니켈(Ni), 몰리브덴(Mo), 바나듐(V) 등 다른 합금 원소를 첨가하여 내식성, 고온 강도, 인성 등 특정 성질을 더욱 향상시키기도 한다.[9] 예를 들어, 니켈을 첨가하면 내식성과 인성을 개선할 수 있으며[9], 붕소(B), 코발트(Co), 니오븀(Nb), 티타늄(Ti) 등은 크리프 저항성과 같은 고온 특성을 향상시키는 데 도움을 준다.[9] 특정 강종(예: 630형, 17-4 PH)은 석출 경화 열처리를 통해 매우 높은 강도를 얻기도 한다.[9]

3. 1. 화학 조성

마르텐사이트계 스테인리스강은 철(Fe)을 기본으로 하며, 크롬(Cr) 함량은 약 11%에서 18% 사이이고, 탄소(C) 함량은 0.1%에서 1.2% 범위에 있는 것이 특징이다.[9][16] 스테인리스강 중에서 탄소 함량이 비교적 높은 편에 속한다.[18] 크롬은 스테인리스강의 핵심 원소로 내식성을 부여하며, 탄소는 마르텐사이트 변태를 통해 높은 경도와 강도를 얻기 위해 필요하다.[17]

마르텐사이트 조직을 얻기 위해서는 고온에서 오스테나이트 조직을 형성해야 하는데, 철-크롬 상태도에서 보듯이 크롬 함량이 높아지면 오스테나이트 영역(γ)이 좁아진다. 탄소는 이 오스테나이트 영역을 다시 넓혀주는 역할을 하므로, 마르텐사이트계 스테인리스강에서는 크롬 함량에 맞춰 적절한 양의 탄소를 첨가하는 것이 중요하다.[19] 일반적으로 크롬 13%, 탄소 0.2% 정도의 조성이 마르텐사이트계 스테인리스강의 기본으로 여겨진다.[18]

탄소 함량에 따라 용도가 달라지는데, 탄소 함량이 약 0.4% 이하인 강종(예: 410형)은 주로 펌프, 밸브, 샤프트 등 기계적 특성이 중요한 부품에 사용된다.[9] 반면, 탄소 함량이 0.4% 이상인 강종(예: 440C형)은 식칼, 외과용 칼날, 플라스틱 사출 금형, 노즐 등 높은 내마모성이 요구되는 용도에 주로 사용된다.[9]

필요에 따라 다른 합금 원소들이 첨가되기도 한다.

- 니켈(Ni): 약 2~4% 정도 첨가되면(예: 431형, EN 1.4313, 17-4PH) 크롬이나 몰리브덴(Mo) 함량을 더 높일 수 있게 하여 내식성을 향상시키고, 탄소 함량을 낮춰 인성을 개선하는 효과가 있다.[9] 특히, 탄소 함량이 낮고 13%Cr, 4%Ni를 함유한 EN 1.4313 (CA6NM) 강종은 우수한 기계적 특성, 주조성, 용접성을 가져 수력 터빈 제작에 널리 사용되며, 중국의 싼샤 댐에도 적용되었다.[9]

- 몰리브덴(Mo): 내식성, 특히 공식(pitting) 저항성을 향상시킨다. (예: X50CrMoV15, 1.4122, 440C)

- 붕소(B), 코발트(Co), 니오븀(Nb), 티타늄(Ti): 크리프 저항과 같은 고온 특성을 향상시켜 증기 터빈의 열교환기 등에 사용된다.[9]

- 황(S): 가공성을 향상시키기 위해 첨가되기도 한다. (예: 1.4104/430F)

- 바나듐(V): 탄화물을 형성하여 내마모성을 높인다. (예: X50CrMoV15)

- 구리(Cu), 니오븀(Nb): 석출 경화를 통해 강도를 높이는 데 사용된다. (예: 1.4542/17-4PH)

특정 등급인 630형(17-4 PH)은 마르텐사이트계이면서 475°C에서 석출 경화를 통해 강도를 높인 강종이다.[9]

아래 표는 유럽 표준(EN)에 따른 몇 가지 일반적인 마르텐사이트계 스테인리스강 등급의 화학 조성을 보여준다. AISI 번호는 미국 철강 협회 표준에 따른 유사 강종을 나타낸다.

| 화학 조성 (주요 합금 원소) (wt%) | ||||||||

|---|---|---|---|---|---|---|---|---|

| EN 강종 지정 | EN 번호 | AISI 번호 | C | Cr | Mo | Ni | 기타 | 비고 |

| X12Cr13 | 1.4006 | 410 | 0.08–0.15 | 11.5–13.5 | — | ≤ 0.75 | — | 기본적인 저탄소 마르텐사이트계, 일반 엔지니어링용 |

| X20Cr13 | 1.4021 | 420 | 0.16–0.25 | 12.0–14.0 | — | ≤ 0.75 | — | 410보다 탄소 함량이 높아 경도가 요구되는 용도 |

| X50CrMoV15 | 1.4116 | - | 0.45–0.55 | 14.0–15.0 | 0.50–0.80 | — | V: 0.10–0.20 | 고급 칼, 절삭 공구용 |

| X14CrMoS17 | 1.4104 | 430F | 0.10–0.17 | 15.5–17.5 | 0.20–0.60 | — | S: 0.15–0.35 | 황 첨가로 가공성 향상 (쾌삭강) |

| X39CrMo17-1 | 1.4122 | - | 0.33–0.45 | 15.5–17.5 | 0.80–1.30 | ≤ 1.00 | — | 높은 경도와 내식성 요구되는 칼, 공구용 |

| X105CrMo17 | 1.4125 | 440C | 0.95–1.20 | 16.0–18.0 | 0.40–0.80 | ≤ 1.00 | — | 고탄소, 고경도, 내마모성 우수 (베어링, 고급 칼) |

| X17CrNi16-2 | 1.4057 | 431 | 0.12–0.22 | 15.0–17.0 | — | 1.50–2.50 | — | 니켈 첨가로 인성 및 내식성 향상 |

| X4CrNiMo16-5-1 | 1.4418 | - | ≤ 0.06 | 15.0–17.0 | 0.80–1.50 | 4.00–6.00 | N: 0.02–0.10 | 저탄소, 고인성, 고내식성 (수력 터빈 등) |

| X5CrNiCuNb16-4 | 1.4542 | 630 (17-4PH) | ≤ 0.07 | 15.0–17.0 | — | 3.00–5.00 | Cu: 3.00–5.00, Nb: 5xC ~ 0.45 | 석출 경화형, 고강도, 항공우주 분야 사용 |

표준 규격 외에도 특히 칼 제조용으로 개발된 다양한 독자적인(proprietary) 강종들이 존재한다.[9] 마르텐사이트계 스테인리스강은 오스테나이트계 스테인리스강과 달리 니켈을 주성분으로 포함하지 않으므로, 스테인리스강의 주요 성분별 분류에서는 "크롬계 스테인리스강"으로 분류된다. 또한 탄소 함량에 따라 저탄소계(예: 410), 중탄소계(예: 420), 고탄소계(예: 440C)로 분류하기도 한다.

3. 2. 결정 구조

마르텐사이트계 스테인리스강은 고온 상태에서 금속 조직이 오스테나이트 단일 조직 또는 페라이트를 약간 포함하는 2상 조직이 되는 특징을 가진다[18]. 이 고온 상태의 오스테나이트에는 첨가된 탄소가 고용되어 있다[18]. 이러한 고온 상태에서 급랭하여 담금질을 하면, 오스테나이트가 마르텐사이트 변태를 일으켜 주된 조직이 마르텐사이트가 된다[18]. 마르텐사이트는 탄소가 과포화 상태로 고용되어 있으며, 조직 내부에 전위가 높은 밀도로 존재한다[17]. 이러한 구조적 특징 때문에 마르텐사이트계 스테인리스강은 높은 강도와 경도를 나타낸다[17].

일반적으로 담금질 후에는 템퍼링을 실시하는데, 템퍼링 후의 마르텐사이트계 조직은 탄화물이 석출된 템퍼링 마르텐사이트 조직이 된다[18]. 만약 조직이 오스테나이트가 되기 직전의 고온 영역에서 풀림 처리를 하면, 탄화물이 석출된 페라이트 조직이 된다[18].

담금질 과정에서 이상적으로는 재료 전체가 마르텐사이트 조직으로 변해야 하지만, 실제로는 오스테나이트가 일부 변태하지 않고 남는 경우가 있다. 이를 잔류 오스테나이트라고 부르며, 재료의 성질에 좋지 않은 영향을 미칠 수 있다[18]. 잔류 오스테나이트는 시간이 지남에 따라 마르텐사이트로 변태하면서 변형이나 균열을 일으킬 수 있으며[18], 마르텐사이트보다 무르기 때문에 원하는 경도를 얻지 못하게 할 수도 있다[18]. 이러한 잔류 오스테나이트를 줄이기 위해 담금질 직후 서브제로 처리를 하기도 한다[18].

3. 3. 미세 조직

마르텐사이트계 스테인리스강은 고온 상태에서 오스테나이트 단일 조직 또는 페라이트를 약간 포함하는 2상 조직을 형성하는 특징을 가진다. 이 고온의 오스테나이트에는 첨가된 탄소가 고용된다[16].

이러한 고온 상태에서 담금질(급랭)을 하면, 오스테나이트가 마르텐사이트 변태를 일으켜 마르텐사이트 조직으로 변한다. 마르텐사이트 조직은 탄소가 과포화 상태로 고용되어 있고, 조직 내부에 전위가 고밀도로 존재하게 된다[17]. 이러한 미세 조직적 특징 때문에 마르텐사이트계 스테인리스강은 높은 강도와 경도를 나타낸다[17].

일반적으로 담금질 후에는 템퍼링(뜨임) 처리를 한다. 템퍼링을 거친 마르텐사이트계 스테인리스강의 조직은 탄화물이 석출된 템퍼링 마르텐사이트 조직이 되며, 이를 통해 인성이 향상된다. 한편, 조직이 오스테나이트가 되기 직전의 고온 영역에서 풀림 처리를 하면, 탄화물이 석출된 페라이트 조직이 된다.

마르텐사이트 조직을 얻기 위해서는 크롬(Cr)과 탄소(C)의 함량이 중요하다. 철-크롬 2원 상태도에서 크롬 함량이 증가하면 고온에서의 오스테나이트 영역이 좁아지지만, 탄소 함량을 늘리면 반대로 오스테나이트 영역이 넓어진다[19]. 따라서 마르텐사이트 조직을 안정적으로 얻기 위해서는 크롬 함량을 늘릴수록 탄소 함량도 함께 증가시켜야 한다.

마르텐사이트계 스테인리스강의 미세 조직은 열처리 조건에 따라 크게 달라진다. 담금질 시에는 일반적으로 약 980°C 이상으로 가열하여 완전한 오스테나이트 상태를 만든 후, 탄화물을 충분히 고용시키기 위해 일정 시간 유지한다. 담금질 온도가 높을수록 오스테나이트에 더 많은 탄소가 고용되어 담금질 후 마르텐사이트 조직의 경도가 높아지지만, 결정립이 조대해질 수 있어 주의해야 한다.

냉각 과정에서 오스테나이트가 마르텐사이트로 변태하기 시작하는 온도인 마르텐사이트 변태 개시 온도(Ms점)는 강의 화학 조성, 담금질 온도, 냉각 속도에 따라 달라진다[33][34]. Ms점이 실온보다 낮아지면 담금질 후에도 오스테나이트가 잔류하게 되므로, 조성 설계 시 이를 고려해야 한다. 냉각 속도는 마르텐사이트 변태와 탄화물 석출에 영향을 미친다. 마르텐사이트계는 담금질성이 매우 우수하여 공냉으로도 충분히 담금질이 가능하지만[36], 너무 빠른 냉각(예: 수냉)은 응력 발생으로 인한 변형이나 균열을 유발할 수 있어 유냉 또는 공냉이 주로 사용된다.

담금질 후에는 미처 변태하지 못한 잔류 오스테나이트가 남을 수 있다. 잔류 오스테나이트는 마르텐사이트보다 무르기 때문에 경도를 저하시키고, 불안정하여 시간이 지남에 따라 변형이나 균열을 일으킬 수 있다. 따라서 담금질 후에는 가능한 한 빨리 템퍼링(뜨임)이나 서브제로 처리(영하 처리)를 실시하여 잔류 오스테나이트를 분해하거나 안정화시키는 것이 바람직하다.

템퍼링 온도는 요구되는 특성에 따라 선택된다. 150°C에서 200°C 사이의 저온 템퍼링은 주로 내마모성을 중시할 때 적용되며, 600°C에서 750°C 사이의 고온 템퍼링은 인성을 높이기 위해 실시된다. 단, 475°C 부근(475°C ~ 550°C)에서 템퍼링하면 취성이 증가하는 '475℃ 취화' 현상이 발생할 수 있으므로 이 온도 범위는 피하는 것이 일반적이다.

마르텐사이트계 스테인리스강은 표면 경화 처리도 가능하다. 가스 질화, 연질 질화, 고주파 담금질 등이 적용될 수 있으며, 특히 고주파 담금질은 스테인리스강 중에서는 마르텐사이트계에 주로 적용된다[37].

4. 특성

마르텐사이트계 스테인리스강은 철, 12%에서 최대 17%의 크롬, 그리고 0.10%(410형)에서 최대 1.2%(440C형)의 탄소를 주요 성분으로 하는 고탄소 또는 저탄소강이다.[9] 탄소 함량에 따라 주요 용도가 달라지는데, 약 0.4%C까지는 주로 기계적 특성을 중요시하는 펌프, 밸브, 샤프트 등에 사용된다. 반면 0.4%C 이상은 주로 내마모성이 요구되는 식칼, 외과용 칼날, 플라스틱 사출 금형, 노즐 등에 쓰인다.

일부 마르텐사이트계 스테인리스강에는 니켈(Ni)이 첨가되기도 한다(예: 431형). 니켈 첨가는 더 높은 크롬(Cr) 및/또는 몰리브덴(Mo) 함량을 가능하게 하여 내식성을 향상시키고, 동시에 탄소 함량을 낮춰 인성을 개선하는 효과가 있다. 예를 들어, 탄소 함량이 낮고 13%Cr, 4%Ni를 함유한 EN 1.4313 (CA6NM) 등급은 우수한 기계적 특성, 주조성, 용접성을 제공하여 중국의 싼샤 댐을 포함한 전 세계의 수력 터빈에 널리 사용된다.

붕소(B), 코발트(Co), 나이오븀(Nb), 타이타늄(Ti)과 같은 원소를 첨가하면 고온에서의 특성, 특히 크리프 저항성이 향상된다. 이러한 특성 때문에 증기 터빈의 열 교환기 등에 활용된다.

특정 등급인 630형(17-4 PH라고도 함)은 마르텐사이트계이면서 475°C 온도에서 석출 과정을 통해 경화되는 특징을 가진다. 이러한 다양한 합금 설계와 열처리를 통해 마르텐사이트계 스테인리스강은 특정 용도에 맞는 기계적 성질과 내식성을 확보한다.

4. 1. 물리적 특성

마르텐사이트계 스테인리스강의 밀도는 강종 간의 차이가 크지 않지만, 가장 일반적인 오스테나이트계 스테인리스강보다 약간 작다.[14] 마르텐사이트계의 대표적인 강종인 SUS410의 경우, 상온에서의 밀도는 약 7700 kg/m3이다. 이는 연강의 상온 밀도인 약 7860 kg/m3보다 낮다. 상온에서의 세로 탄성 계수(영률)는 SUS410의 경우 200–205 GPa 정도이다. 고탄소계인 SUS440A 등에서도 상온 세로 탄성 계수는 거의 비슷하다.마르텐사이트계는 일반적인 강철과 마찬가지로 강자성을 띤다. 이는 비자성인 오스테나이트계 스테인리스강과의 주요 차이점 중 하나이다. 전기 저항은 마르텐사이트계, 페라이트계, 오스테나이트계의 표준적인 강종(SUS410, SUS430, SUS304)을 비교했을 때 마르텐사이트계가 가장 낮다. 이는 함유된 합금 원소의 양이 많을수록 저항이 증가하기 때문이다. SUS410의 경우, 상온에서의 고유 저항은 약 57 × 10−8 Ω·m이다.

열전도율 역시 합금 원소 함유량과 관련이 있어, 함유량이 많을수록 열전도율은 낮아진다. 마르텐사이트계의 열전도율은 연강의 약 1/3 수준이며, SUS410의 경우 약 25 W/(m·K)이다. 열팽창률은 결정 구조에 따라 달라지는데, 마르텐사이트계의 열팽창률은 오스테나이트계보다 작다. SUS410의 0–100 ℃에서의 선팽창 계수는 약 10.99 × 10−6 K−1이다. 마르텐사이트계의 비열은 페라이트계와 거의 같으며, 오스테나이트계보다는 작다. SUS410의 비열 값은 0–100 ℃에서 약 0.46 J/(kg·K)이다.

전반적으로 밀도, 세로 탄성 계수, 자성, 고유 저항, 열전도율, 선팽창 계수, 비열 등 마르텐사이트계의 물리적 성질은 페라이트계 스테인리스강과 유사하다.[25]

아래 표는 EN 10088-1 (2005) 표준에 따른 몇 가지 일반적인 마르텐사이트계 스테인리스강의 물리적 특성을 보여준다.

| EN 지정 | EN 번호 | AISI | 20°C에서의 영률 (GPa) | 20°C 및 100°C 사이의 평균 열팽창 계수 (10−6 K−1) | 20°C에서의 열전도율 (W·m−1·K−1) | 20°C에서의 비열 (J·kg−1·K−1) | 전기 저항 (10−6 Ω·m) |

|---|---|---|---|---|---|---|---|

| X12Cr13 | 1.4006 | 410 | 215GPa | 10.5 | 30 | 460 | 0.60 |

| X20Cr13 | 1.4021 | 420 | 215GPa | 10.5 | 30 | 460 | 0.65 |

| X50CrMoV15 | 1.4116 | 420MoV | 215GPa | 10.5 | 30 | 460 | 0.65 |

| X39CrMo17-1 | 1.4122 | 215GPa | 10.4 | 15 | 430 | 0.80 | |

| X105CrMo17 | 1.4125 | 440C | 215GPa | 10.4 | 15 | 430 | 0.80 |

| X17CrNi16-2 | 1.4057 | 431 | 215GPa | 10.0 | 25 | 460 | 0.70 |

| X3CrNiMo13-4 | 1.4313 | 200GPa | 10.5 | 25 | 430 | 0.60 | |

| X4CrNiMo16-5-1 | 1.4418 | 195GPa | 10.3 | 30 | 430 | 0.80 | |

| X5CrNiCuNb16-4 | 1.4542 | 630 | 200GPa | 10.9 | 30 | 500 | 0.71 |

4. 2. 기계적 성질

마르텐사이트계 스테인리스강은 열처리, 특히 급랭 및 응력 완화 또는 급랭 및 템퍼링(QT)을 통해 경화될 수 있다.[10][11] 합금 조성과 급랭 시의 높은 냉각 속도는 마르텐사이트 조직의 형성을 가능하게 한다. 담금질 직후 상태는 경도가 최대가 되지만 인성이 낮아 깨지기 쉬운 상태에 있다.[12] 따라서 일반적으로 담금질 후에 템퍼링을 수행하여 인성을 부여한다. 템퍼링된 마르텐사이트는 우수한 경도와 높은 인성을 가지며, 메스, 면도날, 내부 클램프와 같은 의료용 수술 기구 제작에 널리 사용된다.[12]마르텐사이트계 스테인리스강의 기계적 성질은 강종과 열처리에 따라 크게 달라진다. 경도는 스테인리스강 중에서 최고 수준을 얻을 수 있다. 최고의 강도를 얻으려면 재료 전체를 완전한 마르텐사이트 조직으로 만드는 것이 이상적이다. 탄소 함량이 0.6% 정도까지는 탄소 함량에 정비례하여 강도가 향상된다.

템퍼링 정도에 따라 마르텐사이트계의 기계적 성질은 광범위하게 조절될 수 있다. 마르텐사이트계에 적용하는 템퍼링에는 내마모성을 중시하는 경우 실시하는 "저온 템퍼링"과 인성을 중시하는 경우 실시하는 "고온 템퍼링"이 있다. 다만, 페라이트계 스테인리스강과 마찬가지로 약 475°C 부근 온도에서 템퍼링하면 취화가 발생하는 "475℃ 취화" 현상이 나타날 수 있으며, 특히 저탄소 마르텐사이트계에서 두드러진다.

아래 표는 EN 10088-3 표준에 따른 몇 가지 일반적인 마르텐사이트계 스테인리스강 등급의 기계적 특성을 보여준다.

| EN | 최소 항복 강도 | 인장 강도 | 최소 연신율, % | 열처리 |

|---|---|---|---|---|

| 1.4006 | 450MPa | 650MPa - 850MPa | 15 | QT650 |

| 1.4021 | 600MPa | 650MPa - 850MPa | 12 | QT800 |

| 1.4122 | 550MPa | 750MPa - 950MPa | 12 | QT750 |

| 1.4057 | 700MPa | 900MPa - 1050MPa | 12 | QT900 |

| 1.4418 | 700MPa | 840MPa - 1100MPa | 16 | QT900 |

| 1.4542 | 790MPa | 960MPa - 1160MPa | 12 | P960 |

- 열처리 열에서 QT는 급랭 및 템퍼링, P는 석출 경화를 나타낸다.

아래 표는 강종과 템퍼링 온도에 따른 기계적 성질의 예를 보여준다.

| AISI 강종 | 템퍼링 온도 | 인장 강도 | 0.2% 내력 | 연신율 | 로크웰 경도 | 출처 |

|---|---|---|---|---|---|---|

| 410 | 204°C | 1399MPa | 1076MPa | 11 % | 43 HRC | [26] |

| 410 | 649°C | 767MPa | 589MPa | 29.5 % | 21 HRC | [26] |

| 420 | 204°C | 1600MPa | 1360MPa | 12 % | 47 HRC | [29] |

| 420 | 650°C | 895MPa | 680MPa | 20 % | 27 HRC | [29] |

| 440C | 204°C | 2030MPa | 1900MPa | 4 % | 59 HRC | [31] |

| 440C | 371°C | 1790MPa | 1660MPa | 4 % | 56 HRC | [31] |

페라이트계 스테인리스강과 마찬가지로 저온에서 취화하는 저온 취성 경향을 가진다. 고온 영역에서는 약 500°C부터 인장 강도가 급격히 저하된다. 마르텐사이트계는 고온 재료로도 사용되지만, 오스테나이트계 스테인리스강만큼 우수한 고온 강도를 갖지는 않는다. 몰리브덴, 바나듐, 니오브, 텅스텐 등의 합금 원소를 첨가하여 고온 강도를 향상시킬 수 있으며, 인장 강도 저하 온도를 약 650°C까지 높인 강종도 존재한다. 또한, 고강도 조직 특성상 수소 침입에 의한 수소 취성 파괴에 민감하므로 주의해야 한다.

풀림 처리되어 담금질 경화되지 않은 마르텐사이트계의 기계적 성질은, 같은 크롬 함량의 페라이트계 스테인리스강과 비교했을 때 경도가 약간 높고 연신율이 다소 떨어지는 것을 제외하면 거의 동일하다.

4. 3. 내식성

마르텐사이트계 스테인리스강의 내식성은 비교적 약한 부식 환경에서는 양호한 내식성을 나타낸다. 일반적인 청정 대기 중이나 청정 수 환경 하에서는 내식성이 충분히 좋다. 그러나 일반적으로 마르텐사이트계 스테인리스강의 내식성은 다른 스테인리스강보다 낮다. 스테인리스강의 내식성은 일반적으로 크롬(Cr) 함량이 많을수록 부동태화되기 쉬워 향상된다. 반면, 탄소(C)는 크롬 탄화물을 만드는 요인이 되어 내식성을 좋게 하기 위해서는 탄소 함량을 적게 하는 것이 바람직하다. 마르텐사이트계는 마르텐사이트 조직을 얻기 위해 크롬 함량을 높이면서 동시에 탄소 함량을 낮추기 어렵기 때문에, 다른 스테인리스강보다 내식성이 다소 떨어진다. 몰리브덴(Mo)을 첨가하여 내식성을 향상시킨 마르텐사이트계 강종도 있다.또한, 마르텐사이트계의 내식성은 열처리에 따라 달라진다. 일반적으로 담금질 후 템퍼링을 하여 사용하는데, 템퍼링 과정에서 크롬 탄화물이 석출되어 모재(모상) 중의 유효 크롬 함량이 저하된다[32]. 이 때문에 동일한 크롬 함량을 가진 페라이트계 스테인리스강이나 오스테나이트계 스테인리스강과 비교해도 마르텐사이트계의 내식성은 떨어진다[32]. 담금질 상태에서 마르텐사이트계의 내식성이 가장 좋고, 풀림(어닐링) 상태에서 가장 나쁘다. 템퍼링을 하는 경우에도, 고온 템퍼링 상태보다 저온 템퍼링 상태가 내식성이 더 좋다.

기계 가공에서의 피절삭성을 향상시키기 위해 황(S)이나 셀레늄(Se)을 첨가하는 경우가 있다. 하지만 첨가된 황은 황화망간(II)(MnS) 형태로 석출되어 공식(pitting corrosion)이 발생하기 쉬워 내식성을 저하시킨다. 황만큼은 아니지만, 셀레늄의 첨가도 내식성을 저하시킨다. 따라서 황이나 셀레늄이 첨가된 마르텐사이트계 절삭강을 사용하는 경우에는, 사용 환경을 일반 대기 중이나 청정수로 한정하는 것이 바람직하다.

5. 가공

마르텐사이트계 스테인리스강은 원하는 특성을 얻기 위해 다양한 가공 공정을 거친다. 주요 가공 방법으로는 열처리, 기계 가공, 소성 가공, 용접 등이 있다.

열처리는 마르텐사이트계 스테인리스강의 가장 중요한 가공 공정 중 하나로, 주로 담금질과 뜨임을 통해 강의 경도와 인성을 조절한다. 이를 통해 특정 용도에 맞는 기계적 성질을 부여할 수 있다.

기계 가공이나 소성 가공은 일반적으로 재료를 부드럽게 만드는 풀림 처리를 한 후에 진행한다. 가공 후에는 다시 열처리를 통해 최종적인 강도와 경도를 얻는다. 가공성을 높이기 위해 특정 원소를 첨가한 쾌삭강을 사용하기도 하지만, 이는 내식성 저하를 유발할 수 있다.

용접 시에는 용접 균열을 방지하는 것이 매우 중요하다. 이를 위해 용접 전 예열과 용접 후 후열 처리가 필요하며, 용접부의 경화나 수소 취성 문제에도 주의해야 한다.

5. 1. 열처리

마르텐사이트계 스테인리스강은 열처리, 특히 담금질(quenching) 및 뜨임(tempering) (QT)을 통해 경화될 수 있다.[10][11] 합금 조성과 급랭 시 높은 냉각 속도는 마르텐사이트 형성을 가능하게 한다. 뜨임을 거치지 않은 마르텐사이트는 인성이 낮아 깨지기 쉽지만, 뜨임 처리된 마르텐사이트는 강에 우수한 경도와 높은 인성을 부여하며, 메스, 면도날, 내부 클램프와 같은 의료용 수술 기기에 널리 사용된다.[12] 열처리 방식에서 QT는 담금질 및 뜨임을, P는 석출 경화를 나타낸다.마르텐사이트계 스테인리스강은 담금질 및 뜨임을 거쳐 사용하는 것이 일반적이다. 담금질 시에는 약 980°C 이상으로 가열하여 조직 전체를 완전한 오스테나이트 상태로 만든다. 오스테나이트 영역까지 가열 후, 고온 상태를 유지하여 탄화물을 고용시킨다. 유지 후 급랭하여 마르텐사이트 변태를 발생시켜 마르텐사이트 조직으로 만든다.[11] 담금질 온도는 980°C 이상이 기본이지만, 실제 적절한 온도는 포함된 화학 성분에 따라 다르다. 고탄소 마르텐사이트계의 경우, 995°C 이상 1050°C 이하가 담금질 온도의 기준이다. 담금질 온도가 높을수록 오스테나이트에 탄소가 많이 고용되어 담금질 후의 마르텐사이트 조직이 더 단단해진다. 그러나, 결정립의 조대화를 피하기 위해 너무 높은 온도도 바람직하지 않다. 담금질 온도에서의 유지 시간은 대부분 30분 정도면 충분하다고 여겨진다.

냉각에 의해 오스테나이트는 마르텐사이트 변태를 일으키는데, 냉각 중에 마르텐사이트 변태를 일으키는 온도(마르텐사이트 변태 개시 온도, Ms점)를 파악하는 것이 중요하다.[33] Ms점을 결정하는 주요인은 강 중의 화학 조성이다.[33] 조성 설계 시에는 Ms점을 실온 이하로 만들지 않는 것이 요구된다. Ms점이 실온 이하가 되면, 담금질 후에도 오스테나이트가 잔류하게 된다. 포함된 각 합금 원소량으로부터 Ms점을 예측하는 식은 다수 제안되어 있으며, 한 예는 다음과 같다.[33]

:''Ms''(C) = 491.2 − (302.6 × ''C'' + 30.6 × ''Mn'' + 16.6 × ''Ni'' + 8.9 × ''Cr'' + 11.3 × ''Cu'' + 14.5 × ''Si'') + (2.4 × ''Mo'' + 8.58 × ''Co'' + 7.4 × ''W'')

여기서, ''Ms''는 Ms점(C)이고, ''C'', ''Mn'', ''Ni'', ''Cr'', ''Cu'', ''Si'', ''Mo'', ''Co'', ''W''는 각 원소량(질량%)이다. 화학 조성 외에, 담금질 온도(오스테나이트화 온도)와 냉각 속도가 Ms점과 관계가 있다.[34] 담금질 온도가 다르면 오스테나이트 조직 중의 조성이 달라진다.[34] 이 조성 차이의 결과, 담금질 온도에 따라 Ms점이 달라진다.[34] 또한, 냉각 속도가 작을 경우, 탄화물이 냉각 중에 석출되기 쉬워져, 오스테나이트 상 중의 탄소 등의 합금 원소량이 감소한다.[34] 냉각 속도가 어느 정도 이상 빨라지면 탄화물 석출은 억제될 수 있지만, 그 이전의 냉각 속도 범위에서는, 냉각 속도를 올리면 Ms점이 낮아지는 경향이 있다.[34] 예를 들어, 크롬 14%, 탄소 0.3%, 몰리브덴 3%의 마르텐사이트계 강종의 경우, 오스테나이트화 온도가 1000°C이고 냉각 속도가 1℃/sec일 때 Ms점은 약 230°C이지만, 냉각 속도가 10℃/sec이면 약 160°C로 낮아진다. 오스테나이트화 온도가 1050°C일 때는 각각 약 80°C와 약 60°C로 더 낮아진다.[35]

담금질 시의 냉각은 수냉, 유냉, 공냉으로 이루어지지만, 마르텐사이트계의 경우에는 유냉 또는 공냉이 일반적이다. 냉각이 빠를수록 탄화물의 생성을 억제할 수 있지만, 수냉과 같이 너무 빠른 냉각은 마르텐사이트 중에 응력을 발생시켜 변형이나 균열을 발생시킬 가능성이 있다. 담금질성이 매우 좋은 것이 마르텐사이트계의 특징이며, 단면적이 큰 부품이라도 공냉으로 담금질할 수 있다. 크롬 13% 이상을 함유하는 마르텐사이트계라면, 공냉만으로도 담금질이 될 정도로 담금질성이 좋다.[36]

담금질로 재료 전체를 마르텐사이트 조직으로 변태시키는 것이 이상적이지만, 실제로는 오스테나이트가 어느 정도 잔류한다. 이 오스테나이트는 잔류 오스테나이트라고 불리며, 재질에 악영향을 미치는 경우가 많다. 잔류 오스테나이트는 실온에서도 추가로 마르텐사이트 변태를 일으킬 수 있으며, 변형이나 균열을 일으킨다. 또한, 잔류 오스테나이트는 마르텐사이트보다 부드럽기 때문에, 잔류 오스테나이트가 다량 남으면 요구되는 경도를 얻을 수 없는 경우가 있다. 잔류 오스테나이트가 존재하므로, 뜨임 또는 서브제로 처리를 담금질 직후에 실시하는 것이 바람직하다. 서브제로 처리는 -80°C 가까운 저온까지 냉각하는 열처리의 일종으로, 칼날용 고탄소 마르텐사이트계 등에서 활용된다.

담금질 후에는 뜨임을 실시한다. 자연 균열의 가능성이 있으므로, 담금질 후에는 가능한 한 빨리 뜨임을 실시하는 것이 바람직하다. 마르텐사이트계에 실시되는 뜨임 처리에는 150°C에서 200°C 정도로 유지하여 공냉하는 저온 뜨임과 600°C에서 750°C로 유지하여 급랭하는 고온 뜨임이 있다. 전자는 내마모성을 중시하는 경우에 행해지며, 후자는 인성 부여를 중시하는 경우에 행해진다. 칼날용에서는 저온 뜨임이 실시되며, 구조 부재용에서는 고온 뜨임이 실시되는 것이 일반적이다. 고크롬의 마르텐사이트계는 고내식성을 지향하고 있기 때문에, 크롬 탄화물 석출을 피하기 위해 저온 뜨임이 실시되는 경우가 많다. 마르텐사이트계에는 475℃ 취화의 가능성이 있다. 이 때문에, 475°C에서 550°C에서의 뜨임에는 주의를 요하며, 원칙적으로 이 온도역에서의 뜨임을 피한다.

마르텐사이트계는 표면 경화 처리도 가능하며, 가스 질화, 연질 질화, 고주파 담금질이 적용 가능하다. 특히 고주파 담금질은 스테인리스강 중에서 마르텐사이트계에서만 적용 가능하다.[37]

5. 2. 기계 가공 및 소성 가공

제품 제작을 위해 절삭 가공이나 소성 가공을 수행하는 경우, 마르텐사이트 조직은 단단하여 가공하기 어렵다. 따라서 먼저 풀림 처리를 한 상태에서 가공하는 것이 마르텐사이트계 스테인리스강에서는 일반적이다. 풀림 상태의 마르텐사이트계는 페라이트계 스테인리스강이나 일반 강과 비슷한 수준의 피삭성을 가진다. 가공 후에는 담금질과 뜨임 처리가 이루어진다. 담금질·뜨임 처리 전 가공 단계에서 최종 형상 또는 거의 최종 형상으로 마무리하는 것이 보통이다. 다만, 담금질 후에도 가공이 필요할 때는 높은 경도에 맞춰 절삭해야 한다. 냉간 성형 가공 역시 풀림 상태에서 실시하며, 탄소 함량이 증가할수록 성형성은 저하된다.피삭성을 향상시키기 위해 황(S)이나 셀렌(Se)을 첨가한 마르텐사이트계 쾌삭강도 존재한다. 예를 들어, JIS SUS420J2의 피삭성 지수가 45 정도인 반면, 황을 0.15 % 이상 포함하는 SUS420F의 피삭성 지수는 55 정도가 된다. 동일한 공구 수명 기준으로 비교하면, SUS420F는 SUS420J2보다 3배에서 5배까지 가공 속도를 높일 수 있다. 그러나 황이나 셀렌의 첨가는 내식성을 저하시키는 단점이 있다.

5. 3. 용접

마르텐사이트계 스테인리스강을 용접할 때는 용접 균열 발생을 방지하기 위해 예열하는 것이 중요하다. 특히 용접 후 용접부 온도가 약 300°C 이하로 내려갔을 때 발생하는 저온 균열이 문제가 되는데, 이는 마르텐사이트계에서 발생하기 쉽다.용접 시 발생하는 고온으로 인해 열 영향부에는 경도가 높지만 인성이 부족한 고탄소 마르텐사이트 조직이 국부적으로 형성된다. 이것이 용접부의 인성을 저하시키는 원인 중 하나이다. 일반적으로 모재와 동일한 재료를 용접봉으로 사용하는데, 이 경우 용접 금속 역시 마르텐사이트화되어 경화된다. 이를 방지하기 위해 용접 전 모재를 200°C에서 400°C 정도로 예열한다. 예열은 용접부의 냉각 속도를 늦춰 급랭에 의한 경화를 억제하는 효과가 있다.

용접 과정에서 침투하는 확산성 수소 또한 저온 균열의 원인이 된다. 수소에 의한 균열은 용접 후 시간이 지나 수소가 확산되면서 발생하기 때문에 지연 균열이라고도 불린다. 마르텐사이트계는 페라이트계 스테인리스강과 비교해도 지연 균열이 일어나기 쉽다. 확산성 수소의 침입을 막기 위해서는 용접봉을 충분히 건조시키고, 건조한 환경에서 작업하며, 용접 부위를 깨끗하게 관리하는 등의 대책이 필요하다.

용접으로 인해 저하된 인성을 회복시키기 위해 후열 처리를 실시한다. 강철의 성분에 따라 적절한 온도는 다르지만, 보통 용접 후 700°C에서 800°C 사이의 온도로 가열하고 일정 시간 유지하는 방식으로 후열 처리를 진행한다. 후열 처리는 확산성 수소에 의한 지연 균열을 방지하는 데에도 효과적이다.

스테인리스강 용접에는 보통 모재와 같은 성분의 용접 재료를 사용한다. 하지만 저온 균열을 피하거나 인성을 높여야 할 경우, 담금질 경화성이 없는 니오븀(Nb)을 포함시킨 용접봉을 사용하거나 오스테나이트계 스테인리스강 용접 재료를 사용하기도 한다.

6. 용도

마르텐사이트계 스테인리스강은 내식성 외에도 높은 강도와 내마모성을 갖는다. 이러한 특성이 요구되는 다양한 용도에 활용된다. 또한, 니켈 함량이 0%이거나 최대 5% 정도로 낮아 오스테나이트계에 비해 재료 비용이 저렴하다는 장점이 있다.

주요 용도로는 터빈 블레이드, 노즐, 샤프트, 펌프, 베어링과 같은 기계 구조 부품, 오토바이의 디스크 브레이크 로터,[38] 칼류 (부엌칼, 테이블 나이프, 가위, 면도칼, 의료용 메스 등), 플라스틱 사출 성형용 금형 등이 있다. 이 외에도 핀셋과 같이 높은 경도와 내마모성, 내식성이 요구되는 다양한 분야에서 사용된다.

6. 1. 기계 구조 부품

마르텐사이트계 스테인리스강은 내식성 외에도 높은 강도와 내마모성을 갖추고 있어 이러한 특성이 요구되는 기계 구조 부품에 주로 활용된다. 또한, 니켈 함량이 0%에서 최대 5% 정도로 낮아 오스테나이트계에 비해 재료 비용이 저렴하다는 장점도 있다.구체적으로는 터빈 블레이드, 노즐, 샤프트, 펌프, 베어링 등 다양한 기계 구조 부품 제작에 적합하다. 탄소 함량이 약 0.4% 이하인 강은 주로 기계적 특성이 중요시되는 펌프, 밸브, 샤프트 등에 사용된다.[9][4] 터빈 블레이드나 고온 환경에서 사용되는 부품에는 몰리브덴을 첨가하여 내식성과 고온 강도를 향상시킨 저탄소계 마르텐사이트계 강이 사용되기도 한다. 스테인리스강 베어링에는 주로 440계나 420계 강종이 사용된다.

니켈(Ni)을 일부 함유한 특정 등급(예: 431형, EN 1.4313 (CA6NM))은 더 높은 크로뮴(Cr) 및/또는 몰리브덴(Mo) 함량을 통해 내식성을 높이고, 탄소 함량을 낮춰 인성을 개선한 형태이다. 특히, 탄소 함량이 낮고, 13%Cr, 4%Ni를 함유한 EN 1.4313 (CA6NM) 등급은 우수한 기계적 특성, 주조성, 용접성을 바탕으로 중국의 싼샤 댐을 포함한 전 세계 거의 모든 수력 터빈에 사용되고 있다.

또한 붕소(B), 코발트(Co), 나이오븀(Nb), 타이타늄(Ti) 등을 첨가하면 크리프 저항과 같은 고온 특성이 향상되어 증기 터빈의 열 교환기 제작에도 쓰인다.

오토바이의 디스크 브레이크 로터 역시 마르텐사이트계 스테인리스강이 널리 사용되는 분야이다.[38] 브레이크 로터는 강한 마찰력을 견뎌야 하고 마모에 강해야 하므로 높은 경도가 필수적이다. 동시에 제동 시 발생하는 마찰열을 견딜 수 있는 내열성도 요구된다. 이러한 이유로 고경도, 내열성, 내식성의 균형이 잘 잡힌 마르텐사이트계 스테인리스강이 로터 제작에 적합하다.

6. 2. 칼붙이 및 의료 도구

마르텐사이트계 스테인리스강은 높은 경도와 내마모성이 요구되는 분야에 주로 사용된다. 특히 탄소 함량이 0.4% 이상인 강종은 식칼, 외과용 칼날 등 내마모성이 중요한 제품에 적합하다.[9] 열처리, 특히 급랭 후 템퍼링을 거친 마르텐사이트는 우수한 경도와 높은 인성을 갖게 되어, 메스, 면도날, 내부 클램프와 같은 의료용 수술 기기에 널리 사용된다.[12]

마르텐사이트계 스테인리스강의 가장 잘 알려진 용도는 칼류이다. 현재 부엌칼, 테이블 나이프, 가위, 면도칼, 의료용 메스 등 대부분의 칼 제품에는 마르텐사이트계 스테인리스강이 사용된다. 높은 경도가 필수적인 칼에는 탄소 함량이 많은 마르텐사이트계 강종(특히 420계)이 저온 템퍼링 처리되어 사용된다. 칼의 절삭력을 더욱 향상시키기 위해서는 경도를 높이는 것 외에도 결정립을 미세하게 만들고, 미세한 탄화물을 균일하게 분포시키는 것이 효과적이다. 시중에는 표준 규격 외에도 소재 제조사가 독자적으로 성분을 설계한 칼용 마르텐사이트계 스테인리스강도 존재한다.[39]

6. 3. 기타

마르텐사이트계 스테인리스강은 내식성 외에도 높은 강도와 내마모성을 갖는다. 이러한 특성이 요구되는 다양한 용도에 활용된다. 또한, 니켈 함량이 0%이거나 최대 5% 정도로 낮아 오스테나이트계에 비해 재료 비용이 저렴하다는 장점도 있다.구체적인 활용 분야 중 하나는 오토바이의 디스크 브레이크용 로터이다.[38] 오토바이 로터는 외관도 중요하지만, 강한 마찰력이 작용하여 마모가 발생하기 쉬우므로 일정 수준 이상의 경도가 필요하다. 또한 제동 시 발생하는 마찰열 때문에 내열성도 요구된다. 마르텐사이트계 스테인리스강은 높은 경도, 내열성, 내식성의 균형이 좋아 오토바이 브레이크 로터 재질로 널리 사용되고 있다.

플라스틱 사출 성형용 금형에도 마르텐사이트계 스테인리스강이 사용된다. 금형에는 높은 내마모성이 요구되는데, 여기에 내식성까지 필요한 경우 마르텐사이트계가 자주 선택된다. 주로 중탄소·중크롬계인 420계를 중심으로 사용되며, 고탄소·고크롬계인 440계 등도 활용된다.

이 외에도 베어링(특히 볼 베어링), 일부 의료 도구(내부 클램프 등), 핀셋과 같이 내마모성과 내식성이 동시에 요구되는 여러 부품 및 도구 제작에 사용된다.[12]

참조

[1]

웹사이트

Premium Alloys 17-4 Stainless Steel

https://premiumalloy[...]

2019-11-26

[2]

웹사이트

Classifications of Stainless Steel

https://app.aws.org/[...]

American Welding Society

2019-04-02

[3]

서적

Handbook of stainless steels

Mc Graw Hill

[4]

웹사이트

Martensitic Stainless Steels

https://www.worldsta[...]

International Stainless Steel Forum

2018

[5]

웹사이트

Standard Wrought Austenitic Stainless Steels

https://nickelinstit[...]

1974

[6]

저널

A non-rusting steel

1915-01-31

[7]

서적

Sheffield Steel

[8]

서적

Scientific American Inventions and Discoveries: All the Milestones in Ingenuity – From the Discovery of Fire to the Invention of the Microwave Oven

https://books.google[...]

John Wiley & Sons

2005-01-28

[9]

URL

http://metals.about.[...]

[10]

서적

Heat treating of irons and steels

https://dl.asmintern[...]

ASM International

[11]

서적

Shigley's Mechanical Engineering Design, Eight Edition

McGraw-Hill Higher Education

[12]

저널

Influence of Retained Austenite on the Mechanical Properties of Low Carbon Martensitic Stainless Steel Castings

[13]

웹사이트

Aquaterra wooden handle

http://marine.wichar[...]

Wichard

2019-03-10

[14]

웹사이트

How many types of stainless steel are there?

http://www.bssa.org.[...]

British Stainless Steel Association

2017-10-15

[15]

저널

Low-temperature Plasma Assisted Thermochemical Treatments of AISI 420 Steel: Comparative Study of Obtained Layers

2020-09-29

[16]

문서

ISO 15510: 2014, Stainless steels — Chemical composition

[17]

저널

高強度ステンレス鋼

http://www.tokushuko[...]

特殊鋼倶楽部

[18]

서적

鉄鋼材料の科学 : 鉄に凝縮されたテクノロジー

内田老鶴圃

[19]

서적

スチールの科学

裳華房

[20]

서적

図解入門 よくわかる最新熱処理技術の基本と仕組み

秀和システム

[21]

저널

ステンレス鋼とは何か

http://www.tokushuko[...]

特殊鋼倶楽部

[22]

웹사이트

マルテンサイト系ステンレス鋼

https://www.daido.co[...]

大同特殊鋼

2019-03-12

[23]

문서

JIS G 4303: 2012 ステンレス鋼棒 p. 6

[24]

서적

Internationaler Stahlvergleich: Deutsch / Englisch

https://books.google[...]

[25]

웹사이트

腐食センターニュース No. 048 ステンレス鋼の特性と使用上の要点

http://www.k0906n.sa[...]

腐食センター

2019-03-08

[26]

웹사이트

410 Stainless Steel

http://www.pennstain[...]

Penn Stainless Products

2019-02-26

[27]

웹사이트

Stainless Steel - Grade 410 (UNS S41000)

https://www.azom.com[...]

AZoM

2019-02-26

[28]

웹사이트

硬さ変換表 (SAE J 417) 1983年改訂

https://www.nbk1560.[...]

鍋屋バイテック

2019-02-26

[29]

웹사이트

420 Stainless Steel

http://www.pennstain[...]

Penn Stainless Products

2019-02-26

[30]

웹사이트

硬さ変換表 (SAE J 417) 1983年改訂

https://www.nbk1560.[...]

鍋屋バイテック

2019-02-26

[31]

웹사이트

440C Stainless Steel

http://www.pennstain[...]

Penn Stainless Products

2019-02-26

[32]

서적

金属腐食工学

内田老鶴圃

[33]

저널

Determination of Ms Temperature in Steels: A Bayesian Neural Network Model

ISIJ

[34]

저널

Continuous Cooling Transformations in Martensitic Stainless Steels

ISIJ

[35]

저널

The effects of heat-treatment parameters on corrosion resistance and phase transformations of 14Cr–3Mo martensitic stainless steel

Elsevier B.V.

2007-03-25

[36]

서적

刃物あれこれ ―金属学からみた切れ味の秘密

アグネ技術センター

[37]

서적

Surface Hardening of Stainless Steels

https://www.edelstah[...]

Euro Inox

[38]

웹사이트

雑学講座33: バイクのブレーキ その1

http://www.advicsaft[...]

S&Eブレーキ株式会社

2017-11-18

[39]

간행물

刃物用ステンレス鋼

http://www.tokushuko[...]

特殊鋼倶楽部

[40]

간행물

講座:ステンレス鋼活用の基礎知識 ―歴史、特性、耐食性― 1.ステンレス鋼の歴史と製造

日本材料学会

[41]

웹인용

Premium Alloys 17-4 Stainless Steel

https://premiumalloy[...]

2019-11-26

[42]

웹인용

Classifications of Stainless Steel

https://app.aws.org/[...]

American Welding Society

2019-04-02

[43]

서적

Handbook of stainless steels

Mc Graw Hill

[44]

웹인용

Martensitic Stainless Steels

https://www.worldsta[...]

International Stainless Steel Forum

2018

[45]

웹인용

Standard Wrought Austenitic Stainless Steels

https://web.archive.[...]

1974

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com