콤바인

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

콤바인은 곡물 수확, 탈곡, 선별을 하나의 기계로 수행하는 농업 기계이다. 1826년 스코틀랜드에서 수확기 원리가 처음 고안되었고, 1830년대 미국에서 콤바인 특허가 출원되었다. 초기에는 말이나 노새가 끌었지만, 증기 기관과 트랙터를 거쳐 자가 추진 방식으로 발전했다. 1960년대 이후 전자 및 모니터링 기술이 도입되어 자동화되었으며, 1975년에는 로터리 콤바인이 등장했다. 콤바인은 힐사이드 레벨링, 무단 변속기, 자동화 기술 등을 통해 경사지 작업, 탈곡 속도 유지, 효율적인 수확을 가능하게 한다. 콤바인은 여러 종류로 나뉘며, 마력에 따라 클래스 5부터 클래스 10 이상으로 분류된다. 콤바인은 농업 생산성 향상에 크게 기여했으며, 대중문화에서도 소재로 활용된다.

더 읽어볼만한 페이지

| 콤바인 | |

|---|---|

| 기본 정보 | |

| |

| 유형 | 수확기 |

| 용도 | 곡물 수확 |

| 관련 직업 | 농부 |

| 역사 | |

| 발명가 | 히럼 무어(Hiram Moore) 어거스틴 다이비스(Augustine Davis) |

| 발명 연도 | 1834년 |

| 최초의 콤바인 | 말이나 소가 끄는 방식 |

| 자가 추진 콤바인 | 20세기 초 |

| 작동 원리 | |

| 기능 | 수확 탈곡 정선 |

| 작동 방식 | 한 번의 과정으로 완료 |

| 구성 요소 | |

| 주요 부품 | 예취기 탈곡기 정선기 짚 배출 장치 곡물 저장 탱크 |

| 추가 장비 | 자동 조향 장치 수확량 모니터링 시스템 |

| 현대 기술 | |

| 특징 | GPS 기반 정밀 농업 기술 자동화 시스템 데이터 분석을 통한 효율성 향상 |

| 활용 | |

| 사용 작물 | 밀 보리 귀리 콩 옥수수 쌀 |

| 적용 분야 | 대규모 농업 |

| 장점 | |

| 효율성 | 노동력 절감 및 시간 단축 |

| 경제성 | 생산 비용 절감 |

| 수확량 증가 | 손실 감소 |

| 단점 | |

| 초기 투자 비용 | 고가 장비 구입 부담 |

| 유지 보수 | 정기적인 점검 및 수리 필요 |

| 작동 조건 | 특정 기후 및 지형 조건에 제약 |

| 기타 | |

| 관련 용어 | 콤바인 수확기, 곡물 수확 |

2. 역사

콤바인의 역사는 19세기 초로 거슬러 올라간다. 1826년 스코틀랜드의 패트릭 벨이 최초의 수확기를 설계했고, 1835년 미국에서 하이럼 무어가 곡물 수확, 탈곡, 선별이 가능한 최초의 콤바인 수확기를 개발했다. 초기 콤바인은 말이나 노새가 끄는 방식이었지만, 점차 증기 기관, 가솔린 엔진, 디젤 엔진 등으로 동력원이 발전했다.

1915년 인터내셔널 하베스터는 말로 끄는 콤바인을 만들기 시작했다. 1920년대에 케이스 코퍼레이션과 존 디어는 콤바인을 만들었고, 트랙터에 두 번째 엔진을 장착하여 동력을 공급하는 트랙터 견인 수확기를 도입했다. 1930년대 세계 경제 붕괴는 농업 장비 구매를 중단시켰고, 소수의 농장만이 캐터필러 트랙터를 사용하여 장비를 이동했다.

제2차 세계 대전 이후, 많은 농장이 트랙터를 사용하면서 트랙터 견인 콤바인(풀 타입 콤바인)이 일반화되었다. 이 콤바인은 셰이커와 스트로-워커를 사용하여 곡물을 왕겨와 짚에서 분리했다. 초기 트랙터 견인 콤바인은 별도의 가솔린 엔진으로 구동되었지만, 후기 모델은 PTO로 구동되었다.

미국에서는 앨리스-찰머스, 매시-해리스, 인터내셔널 하베스터, 글리너 제조 회사, 존 디어, 미니애폴리스 몰린 등이 주요 콤바인 생산업체였다.

1980년대에는 탈곡 효율 측정을 위한 온보드 전자 장치가 도입되어 작업자가 지상 속도 및 기타 작동 매개변수를 최적화할 수 있게 되었다.

2020년대 초에 등장한 가장 큰 "클래스 10-플러스" 콤바인은 거의 800hp 엔진과[17] 최대 약 18.29m 폭의 헤더를 장착하고 있다.

2. 1. 서구권의 콤바인 개발

1826년 스코틀랜드의 발명가 패트릭 벨 목사는 식물을 자르는 가위 원리를 사용한 수확기를 설계했다. 이 원리는 오늘날까지 사용되고 있다. 벨 기계는 말에 의해 움직였다. 몇 대의 벨 기계는 미국에서 사용되었다. 1835년 미국에서 하이럼 무어는 곡물을 수확, 탈곡 및 선별할 수 있는 최초의 콤바인 수확기를 제작하고 특허를 받았다.[3] 초기 버전은 말, 노새 또는 소 팀이 끌었다. 1835년 무어는 길이 5.2m에 절단 폭 4.57m인 실물 크기 버전을 제작했으며, 1839년까지 50ha 이상의 작물을 수확했다.[4] 이 콤바인 수확기는 농부들이 완전히 관리하는 20마리의 말에 의해 끌렸다. 1860년까지 여러 미터의 절단 폭을 가진 콤바인 수확기가 미국의 농장에서 사용되었다.[5]

호주에서는 스트리퍼가 존 리들리 등에 의해 1843년까지 개발되었다. 스트리퍼는 머리 부분만 수집하고 줄기는 밭에 남겨두었다.[6] 스트리퍼와 후기 헤더는 움직이는 부품이 적고 머리만 수집하여 작동에 필요한 전력이 적다는 장점이 있었다. 휴 빅터 맥케이의 개선을 통해 1885년 상업적으로 성공적인 콤바인 수확기인 선샤인 헤더-수확기가 생산되었다.[7]

초기 콤바인은 일부가 상당히 컸으며, 노새 또는 말 팀이 끌었고 불 휠을 사용하여 동력을 제공했다. 나중에는 증기 동력이 사용되었고, 조지 스톡턴 베리는 콤바인을 증기 기관과 통합하여 짚을 사용하여 보일러를 가열했다.[8] 20세기 초, 말로 끄는 콤바인이 미국의 평원과 아이다호에서 사용되기 시작했다(종종 20마리 이상의 말 팀이 끌었다).

1911년, 미국 캘리포니아의 홀트 제조 회사는 자가 추진 수확기를 생산했다.[9] 1923년 호주에서 특허받은 선샤인 오토 헤더는 최초의 중앙 급이 자가 추진 수확기 중 하나였다.[10] 1923년 캔자스에서 볼드윈 형제와 그들의 글리너 제조 회사는 곡물 취급에 여러 가지 현대적인 개선 사항을 포함한 자가 추진 수확기의 특허를 받았다.[11] 글리너와 선샤인 모두 포드슨 엔진을 사용했으며, 초기 글리너는 전체 포드슨 섀시와 드라이브라인을 플랫폼으로 사용했다. 1929년, 아르헨티나의 알프레도 로타니아는 자가 추진 수확기의 특허를 받았다.[12]

1937년, 호주 출생의 토마스 캐롤은 캐나다의 매시-해리스에서 근무하면서 자가 추진 모델을 완성했고, 1940년에는 더 가벼운 모델이 회사에서 널리 판매되기 시작했다.[13] 라일 요스트는 1947년에 콤바인에서 곡물을 들어 올리는 오거를 발명하여 곡물 하역을 훨씬 쉽고 콤바인에서 더 멀리 할 수 있게 했다.[14] 1952년 클레이스는 유럽에서 최초의 자가 추진 콤바인 수확기를 출시했고,[15] 1953년 유럽 제조 업체인 클라스는 '헤라클레스'라는 자가 추진 콤바인 수확기를 개발했는데, 하루에 최대 5ton의 밀을 수확할 수 있었다.[7] 이러한 새로운 종류의 콤바인은 여전히 사용되고 있으며, 디젤 엔진 또는 가솔린 엔진으로 구동된다.

콤바인 설계에서 중요한 발전은 로터리 설계였다. 곡물은 실린더 외부의 갈퀴 막대와 오목부 사이를 통과하는 대신, 헬리컬 로터를 따라 통과하여 줄기에서 처음 분리된다. 로터리 콤바인은 1975년 스페리-뉴 홀랜드에 의해 처음 도입되었다.[16]

2. 2. 한국의 콤바인 도입과 발전

1962년부터 대한민국 정부가 추진한 농업 구조 개선 사업의 일환으로 미국, 소련(당시) 등에서 보통형(범용) 콤바인이 도입되기 시작했다. 그러나 대형의 보통형 콤바인은 한국의 논에서는 사용하기 어려웠다.[26]이후, 벼 수확에 더 적합하도록 일본에서 독자적으로 개발된 자탈형 콤바인이 등장하면서, 한국에서도 자탈형 콤바인이 점차 보급되었다.

1970년경부터 시작된 감반 정책으로 인해 벼에서 대두, 밀, 메밀 등으로 작물 전환이 증가하면서, 이러한 다양한 작물에 대응 가능한 콤바인이 개발되어 이용되고 있다. 세계적으로 콤바인은 건조한 밭에서 사용되는 경우가 대부분이므로 주행부가 타이어인 반면, 한국산 보통형 콤바인은 고무 크롤러를 장착하여, 논이나 작물 전환지 등에서의 조건 적응성을 높이고 있는 것이 특징이다.

일본 농업 기계 공업회의 통계[27]에 따르면, 2006년에 수입된 콤바인은 167대였다. 농림수산성의 통계[28]에 따른 2006년의 보통형 콤바인의 출하 실적은 679대였지만, 이는 같은 농림수산성의 통계에 따른 2006년의 자탈형 콤바인의 국내 출하 대수인 약 3만 대에 비교하면 훨씬 적은 수치이다.

일본에서 제조되는 보통형 콤바인 중 칼날 폭 1.5m 이하 클래스는 40마력 전후의 콤바인이며, 주로 콩, 메밀, 보리의 수확에 사용되며 벼 수확은 불가능하다. 칼날 폭 1.5m~2.5m 클래스는 90마력 전후로, 벼, 보리, 콩, 메밀 등을 수확할 수 있으며, 칼날 폭 2.5m~3.5m 클래스는 140마력 전후이며, 3.5m 이상은 수입된 콤바인이 차지한다.

3. 구조 및 작동 원리

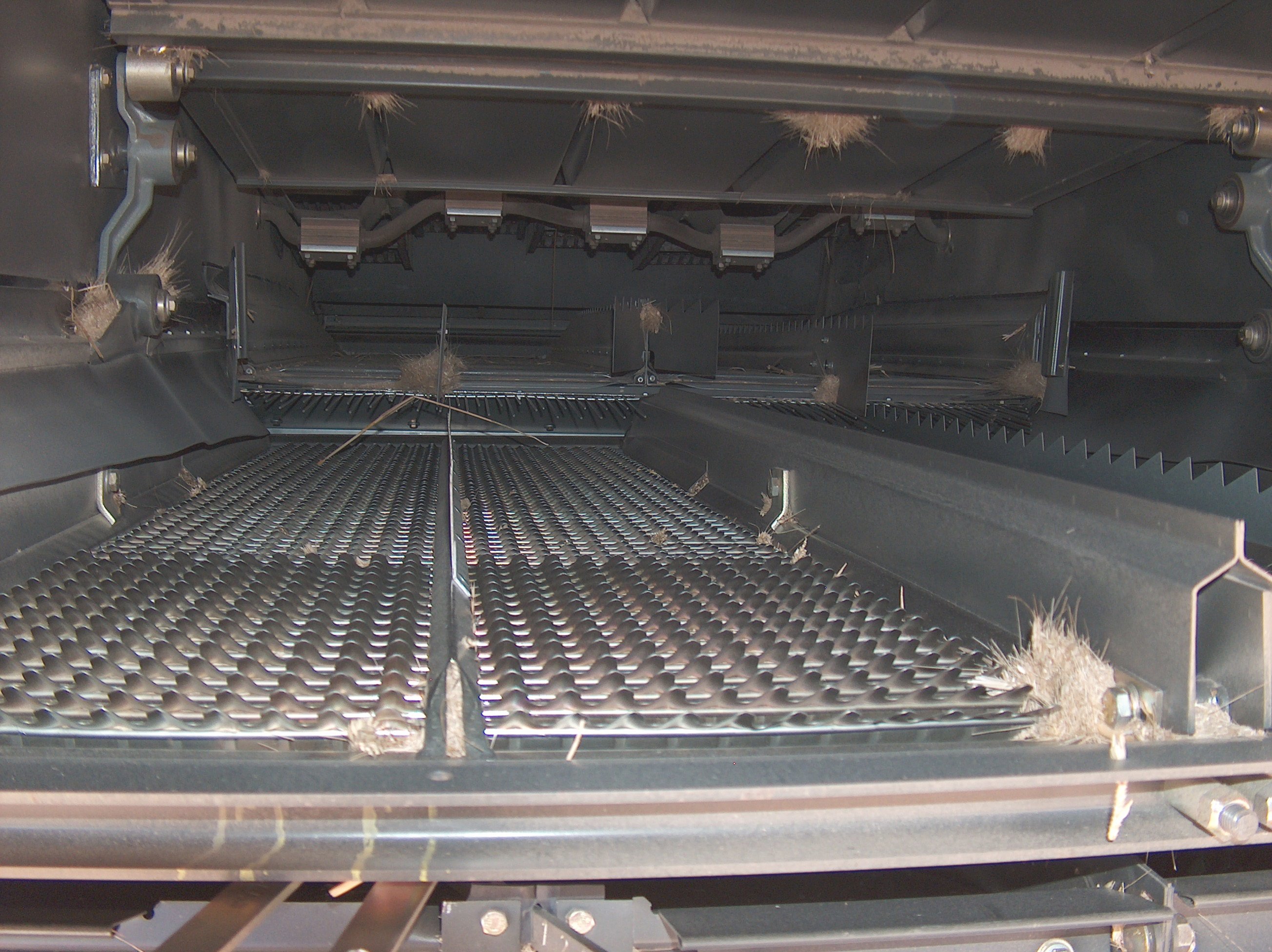

콤바인은 회전하는 탈곡 드럼(실린더)과 오목판을 사용하여 볏짚에서 곡물과 겉껍질을 분리한다. 탈곡 드럼에는 홈이 있는 강철 막대(라스프 바)가 볼트로 고정되어 있으며, 이 라스프 바가 오목판에 작용하여 탈곡이 이루어진다.[20] 곡물, 겉껍질, 작은 파편은 오목판 아래로 떨어지지만, 볏짚은 "짚 떨이"로 운반된다. 드럼 속도와 드럼-오목판 간 거리는 최적의 분리 및 출력을 위해 정밀하게 조절 가능하다. 보리 작물에서 까락을 제거하기 위해 수동 작동 "까락 제거판"이 오목판에 장착되어 추가적인 마찰을 제공한다. 1차 분리 후, 깨끗한 곡물은 오목판을 통과하여 체와 체반이 있는 슈로 떨어진다.

| 번호 | 설명 |

|---|---|

| 1 | 릴 |

| 2 | 커터 바 |

| 3 | 헤더 오거 |

| 4 | 곡물 컨베이어 |

| 5 | 돌 트랩 |

| 6 | 탈곡 드럼 |

| 7 | 오목판 |

| 8 | 짚 떨이 |

| 9 | 곡물 팬 |

| 10 | 팬 |

| 11 | 상부 조절 가능 체 |

| 12 | 하부 체 |

| 13 | 미립 컨베이어 |

| 14 | 미립 재탈곡 |

| 15 | 곡물 오거 |

| 16 | 곡물 탱크 |

| 17 | 짚 절단기 |

| 18 | 운전석 |

| 19 | 엔진 |

| 20 | 배출 오거 |

| 21 | 임펠러 |

기계 및 컴퓨터 제어 기술이 발전했음에도 콤바인의 기본 작동 방식은 발명 이후 거의 변하지 않았다. 체는 상하 2단으로 구성되며, 각 체의 "손가락" 각도를 조절하여 간격을 변경하고 통과하는 재료의 크기를 제어한다. 상단 체는 하단 체보다 간격이 넓게 설정되어 점진적인 세척이 가능하다. 오목판 간격, 팬 속도, 체 크기 설정은 작물 탈곡, 곡물 내 이물질 제거, 곡물 탱크 도달률을 최적화하는 데 중요하며, 팬의 강도는 곡물 손실 및 짚 부스러기 혼입에 영향을 준다. 무거운 짚 부스러기나 탈곡되지 않은 이삭은 체 뒤쪽에 떨어져 재탈곡을 위해 오목판으로 되돌려진다.[31] 짚 떨이는 시브 위에 위치하며, 틈을 통해 짚 이외의 것을 아래로 떨어뜨린다. 짚에 남은 낟알은 상단 시브 위에 털어 떨어뜨리고, 짚은 워커 끝에서 포장으로 배출된다.

콤바인은 탈곡 방식에 따라 일반형, 로터리형, 자탈형으로 구분된다.

- 일반형(Conventional) 콤바인: 탈곡 실린더와 오목판을 사용하며, 보리의 까락 제거를 위한 까락 제거판이 있다.[25]

- 로터리(Rotary) 콤바인: 1975년 스페리 뉴 홀랜드 TR70 출시 이후, 인터내셔널 하베스터의 액시얼-플로우(1977년), 글리너 N6(1979년) 등이 출시되었다. 로터리 콤바인은 곡물 손상이 적고 처리 능력이 높지만, 전력 요구량이 많고 짚을 과도하게 분쇄한다.

- 자탈형 콤바인: 일본에서 개발되었으며, 벼와 같이 이삭 끝부분만 탈곡한다. 1962년부터 일본 정부 주도로 콤바인이 도입되었으나, 대형 일반형 콤바인은 일본 논에 부적합했다.[26] 자탈형 콤바인이 벼 수확에 적합하여 널리 보급되었으며, 2006년 기준 일본 내 출하 대수는 일반형 콤바인보다 훨씬 많다.[27][28]

1970년경 일본에서는 감반 정책으로 벼에서 대두, 밀, 메밀 등으로 작물 전환이 증가하면서 다양한 작물에 대응 가능한 콤바인이 개발되었다. 일본산 보통형 콤바인은 고무 크롤러를 장착하여 논이나 작물 전환지 적응성을 높였다.

2006년 일본 내 보통형 콤바인의 지역별 출하 대수와 칼날 폭별 구성비는 다음과 같다.

| 대수 | 1.5m 미만 | 1.5~2.5 | 2.5~3.5 | 3.5m 이상 | |

|---|---|---|---|---|---|

| 홋카이도 | 298 | 17.4% | 47.0% | 9.7% | 25.8% |

| 도호쿠 | 111 | 56.8% | 42.3% | 0.9% | 0.0% |

| 간토 | 74 | 45.9% | 51.4% | 1.4% | 1.4% |

| 호쿠리쿠 | 44 | 75.0% | 25.0% | 0.0% | 0.0% |

| 도카이 | 37 | 64.9% | 35.1% | 0.0% | 0.0% |

| 긴키 | 29 | 72.4% | 27.6% | 0.0% | 0.0% |

| 주고쿠·시코쿠 | 18 | 77.8% | 22.2% | 0.0% | 0.0% |

| 규슈 | 68 | 63.2% | 35.3% | 0.0% | 1.5% |

| 오키나와 | 0 | 0.0% | 0.0% | 0.0% | 0.0% |

| 합계 | 679 | 41.8% | 42.0% | 4.6% | 11.6% |

| 수출 | 10 | 100.0% | 0.0% | 0.0% | 0.0% |

3. 1. 구성 요소

콤바인은 작물에 맞춰 설계된 탈착 가능한 刈取部(예취부, 헤더라고 불림)를 장착하고 있다. 표준 헤더는 그레인 플랫폼(grain platform), 또는 플랫폼 헤더(platform header)라고 불리며, 왕복식(바리깡) 모어를 장착하고 있으며, 수확된 작물을 헤드로 떨어뜨리기 위한 금속 또는 플라스틱의 톱니가 달린 회전하는 릴을 특징으로 한다. 그 후, 크로스 오거[29](cross auger)가 슬로트[30](throat)로 작물을 끌어들인다. 그레인 플랫폼은 곡물, 콩과 식물 및 많은 종자 작물을 포함한 많은 작물에 사용된다.플랫폼 헤더의 변형인 "플렉스" 플랫폼은 플렉스 헤드는 곡물 작물뿐만 아니라 콩도 자를 수 있는 반면, 강성 플랫폼은 일반적으로 곡물 곡물에만 사용된다는 점을 제외하면 유사한 구조를 가지고 있다.[29]

일부 밀 헤더는 "드레이퍼" 헤더라고 불리며, 크로스 오거 대신 천 또는 고무의 에이프런을 사용한다. 드레이퍼 헤드는 크로스 오거보다 운반 속도가 빠르고, 처리 능력이 높다. 그러나, 수확량이 많은 유럽의 작물에서는 이 헤더의 능력에 탈곡 능력이 따라가지 못하기 때문에, 이러한 헤더는 전혀 장점이 없다. 많은 농장에서는 비용 절감을 위해, 밀용 헤더 대신 플랫폼 헤더가 사용된다.[29]

더미 헤드(Dummy heads), 또는 픽업 헤드는 스프링 타인이 있는 픽업을 특징으로 하며, 보통 질긴 고무 벨트 컨베이어가 달려있다. 이것은, 이미 刈取(예취)된 작물의 윈드로우, 또는 스워스(swaths)에 사용된다. 이것은 캐나다 서부 등의 북부 기후(northern climates)에서, 사전에 작물을 刈倒(예취도) 하여 잡초를 빨리 건조시키는 데 특히 유용하다.[29]

그레인 플랫폼을 옥수수에 사용할 수 있지만, 일반적으로 전용 콘 헤드가 사용된다. 콘 헤드는, 줄기와 잎과 옥수수를 분리하는 스냅 롤(snap rolls)을 갖추고 있으며, 옥수수와 그 껍질만 슬로트로 들어간다. 그만큼, 탈곡부를 통과시켜야 하는 물건의 양이 대폭 줄어들므로, 효율이 극적으로 개선된다. 콘 헤드는, 각 열 사이에 뾰족한 팁이 있는 것으로 구별할 수 있다.[29]

때때로, 그레인 플랫폼처럼 기능하지만, 콘 헤드처럼 열 사이에 뾰족한 팁이 있는 조파(條刈)용 헤드를 볼 수 있다. 이것은 알갱이가 작은 곡물을 수확할 때, 혼입되는 잡초의 종자를 줄이기 위해 사용된다.[29]

베어낸 작물은 체인 및 플라이트 엘리베이터에 의해 피더 쓰로트(일반적으로 "피더하우스"라고 함)로 운반된 다음, 회전하는 "탈곡 드럼"(일반적으로 "실린더"라고 함)으로 구성된 콤바인의 탈곡 메커니즘으로 공급되며, 이 드럼에는 홈이 있는 강철 막대(라스프 바)가 볼트로 고정되어 있다. 라스프 바는 강철 막대와 메시드 그릴이 장착된 모양의 "반 드럼"인 "오목판"에 대해 실린더의 작용을 통해 볏짚에서 곡물과 겉껍질을 탈곡하거나 분리한다. 곡물, 겉껍질 및 작은 파편은 떨어질 수 있지만 볏짚은 너무 길어서 "짚 떨이"로 운반된다. 이 작용은 곡물이 볏짚보다 무거워서 실린더/오목판에서 떨이판으로 "떠다니는" 대신 떨어지기 때문에 가능하다. 드럼 속도는 대부분의 기계에서 가변적으로 조절할 수 있으며, 드럼과 오목판 사이의 거리는 최적의 분리 및 출력을 달성하기 위해 앞, 뒤 및 함께 정밀하게 조절할 수 있다. 수동으로 작동되는 "까락 제거판"이 일반적으로 오목판에 장착되어 있다. 이것은 보리 작물에서 까락을 제거하기 위해 추가적인 마찰을 제공한다. 실린더에서의 1차 분리 후, 깨끗한 곡물은 오목판을 통과하여 체와 체반이 들어 있는 슈로 떨어진다. 슈는 기존 콤바인과 로터리 콤바인 모두에 적용된다.[30]

탈곡 실린더는 작물의 통로를 가로지르도록 설치되어 있으며, 원기둥을 4분의 1로 쪼갠 듯한 모양의 굽은 그물로, 래스프 바(rasp bars)라고 불리는 탈곡 드럼이 회전할 때 작물을 뒤쪽으로 보내는 가이드 역할을 한다. 탈곡 드럼을 회전시킴으로써 컨케이브 위에서 작물을 탈곡하여 이삭에서 낟알을 분리한다. 낟알은 컨케이브의 그물코를 통과하여 시브(sives)에 떨어지고, 큰 짚은 컨케이브 위에 남아 컨케이브의 끝에서 스트로 워커(straw walkers) 위로 보내진다.

다음 단계는 해당 콤바인의 유형에 따라 다르다. 대부분의 현대식 콤바인에서 곡물은 Case IH 축류 콤바인에서 축 방향으로 장착된 로터와 수직으로 정렬된 2, 3 또는 4개(가장 큰 기계에서는 더 많을 수 있음) 오거 세트에 의해 슈로 운반된다.[20]

시브는 보통, 상하 2단으로 되어 있다. 각각, 낟알의 크기에 맞춰 조정된 구멍을 갖추고 있다. 상단의 차프 시브의 구멍은 아래 시브의 구멍보다 크게 만들어진다. 하단의 글레인 시브를 통과하여 떨어진 것은 모두 선별이 완료된 낟알로서, 곡물 탱크로 보내진다. 시브는 약간 경사가 진 상태로 요동하여 비중에 따라 낟알을 선별하며, 더욱 강력한 팬에 의해 시브의 정면에서 바람을 보내 낟알과 짚 부스러기를 분리한다. 팬을 너무 강하게 하면, 시브 후방의 낟알이 콤바인 밖으로 흩어져 손실이 발생하고, 반대로 팬을 너무 약하게 하면 짚 부스러기가 낟알에 혼입된다. 무거운 짚 부스러기나, 탈곡되지 않은 이삭 끝 등은, 시브의 뒤쪽에 떨어져, 재탈곡을 위해 컨케이브로 되돌려진다.[31]

스트로 워커는 시브 위에 위치해 있으며, 짚 이외의 것을 아래로 떨어뜨리는 틈이 있다. 짚에 붙어 남은 낟알을 상단의 시브 위에 털어 떨어뜨리고, 짚이 워커의 마지막 부분에 도달하면, 포장으로 떨어진다.

3. 2. 작동 과정

베어낸 작물은 체인 및 플라이트 엘리베이터에 의해 피더 쓰로트(일반적으로 "피더하우스"라고 함)로 운반된 다음, 회전하는 "탈곡 드럼"(일반적으로 "실린더"라고 함)으로 구성된 콤바인의 탈곡 메커니즘으로 공급된다. 이 드럼에는 홈이 있는 강철 막대(라스프 바)가 볼트로 고정되어 있다. 라스프 바는 강철 막대와 메시드 그릴이 장착된 "반 드럼"인 "오목판"에 대해 실린더의 작용을 통해 볏짚에서 곡물과 겉껍질을 탈곡하거나 분리한다.[20] 곡물, 겉껍질 및 작은 파편은 떨어질 수 있지만 볏짚은 너무 길어서 "짚 떨이"로 운반된다. 이 작용은 곡물이 볏짚보다 무거워서 실린더/오목판에서 떨이판으로 "떠다니는" 대신 떨어지기 때문에 가능하다. 드럼 속도는 대부분의 기계에서 가변적으로 조절할 수 있으며, 드럼과 오목판 사이의 거리는 최적의 분리 및 출력을 달성하기 위해 앞, 뒤 및 함께 정밀하게 조절할 수 있다. 수동으로 작동되는 "까락 제거판"이 일반적으로 오목판에 장착되어 있다. 이것은 보리 작물에서 까락을 제거하기 위해 추가적인 마찰을 제공한다. 실린더에서의 1차 분리 후, 깨끗한 곡물은 오목판을 통과하여 체와 체반이 들어 있는 슈로 떨어진다. 슈는 기존 콤바인과 로터리 콤바인 모두에 적용된다.| 번호 | 설명 |

|---|---|

| 1 | 릴 |

| 2 | 커터 바 |

| 3 | 헤더 오거 |

| 4 | 곡물 컨베이어 |

| 5 | 돌 트랩 |

| 6 | 탈곡 드럼 |

| 7 | 오목판 |

| 8 | 짚 떨이 |

| 9 | 곡물 팬 |

| 10 | 팬 |

| 11 | 상부 조절 가능 체 |

| 12 | 하부 체 |

| 13 | 미립 컨베이어 |

| 14 | 미립 재탈곡 |

| 15 | 곡물 오거 |

| 16 | 곡물 탱크 |

| 17 | 짚 절단기 |

| 18 | 운전석 |

| 19 | 엔진 |

| 20 | 배출 오거 |

| 21 | 임펠러 |

기계 및 컴퓨터 제어 기술이 크게 발전했음에도 불구하고 콤바인 수확기의 기본 작동 방식은 발명된 이후 거의 변하지 않았다.

1975년에 스페리-뉴홀랜드 TR70 트윈 로터 콤바인이 출시된 이후 대부분의 제조업체는 기존 실린더 대신 로터가 있는 콤바인을 출시했다. 그러나 현재 제조업체는 로터 라인업과 함께 기존 모델로 시장에 복귀했다. 로터는 러브 바와 유사한 판이 있는 길고 세로로 장착된 회전 실린더이다(위에서 언급한 글리너 로터 제외).

보통 두 개의 체가 있으며, 하나는 다른 하나 위에 있다. 체는 기본적으로 여러 줄의 "손가락"이 서로 비교적 가깝게 배치된 금속 프레임이다. 손가락의 각도는 조절 가능하여 간격을 변경하고 통과하는 재료의 크기를 제어할 수 있다. 상단은 하단보다 간격이 더 넓게 설정되어 점진적인 세척 작용을 허용한다. 오목판 간격, 팬 속도 및 체 크기를 설정하는 것은 작물이 제대로 탈곡되고 곡물에 이물질이 없고 기계에 들어가는 모든 곡물이 곡물 탱크 또는 '호퍼'에 도달하도록 하는 데 중요하다.

3. 3. 콤바인 종류

콤바인은 크게 일반형, 로터리형, 자탈형으로 나눌 수 있다.일반형(Conventional) 콤바인은 탈곡 실린더와 오목판을 사용하여 탈곡하는 전통적인 방식이다. 회전하는 원통(실린더)에 부착된 홈이 있는 강철 막대(라스프 바)가 오목판에 작용하여 곡물과 겉껍질을 분리한다. 수동으로 작동하는 까락 제거판은 보리 작물에서 까락을 제거하기 위해 추가적인 마찰을 제공한다.[25]

로터리(Rotary) 콤바인은 회전하는 로터를 사용하여 탈곡하는 방식이다. 1975년 스페리 뉴 홀랜드에서 최초의 로터리 콤바인 TR70을 출시한 이후, 인터내셔널 하베스터의 액시얼-플로우(1977년), 글리너의 N6(1979년) 등 다른 제조업체들도 로터리 콤바인을 출시했다. 로터리 콤바인은 일반형 콤바인보다 곡물 손상이 적고 처리 능력이 높다는 장점이 있다. 그러나 전력 요구량이 많고 짚 부산물을 과도하게 분쇄한다는 단점도 있다.

자탈형 콤바인은 일본에서 개발된 콤바인으로, 벼와 같이 이삭 끝부분만 탈곡하는 방식이다. 일본에서는 1962년부터 정부 주도로 콤바인이 도입되었으나, 대형의 일반형 콤바인은 일본의 논에서 사용하기 어려웠다.[26] 이에 따라 일본에서 독자적으로 개발된 자탈형 콤바인이 벼 수확에 적합하여 널리 보급되었다. 2006년 통계에 따르면, 일본 내 자탈형 콤바인 출하 대수는 약 3만 대로, 일반형 콤바인(679대)보다 훨씬 많다.[27][28]

일본에서는 1970년경부터 시작된 감반 정책으로 인해 벼에서 대두, 밀, 메밀 등으로 작물 전환이 증가하면서, 다양한 작물에 대응 가능한 콤바인이 개발되었다. 일본산 보통형 콤바인은 고무 크롤러를 장착하여 논이나 작물 전환지 등에서의 적응성을 높인 것이 특징이다.

2006년 일본 내 보통형 콤바인의 지역별 출하 대수와 칼날 폭별 구성비는 다음과 같다.

| 대수 | 1.5m 미만 | 1.5~2.5 | 2.5~3.5 | 3.5m 이상 | |

|---|---|---|---|---|---|

| 홋카이도 | 298 | 17.4% | 47.0% | 9.7% | 25.8% |

| 도호쿠 | 111 | 56.8% | 42.3% | 0.9% | 0.0% |

| 간토 | 74 | 45.9% | 51.4% | 1.4% | 1.4% |

| 호쿠리쿠 | 44 | 75.0% | 25.0% | 0.0% | 0.0% |

| 도카이 | 37 | 64.9% | 35.1% | 0.0% | 0.0% |

| 긴키 | 29 | 72.4% | 27.6% | 0.0% | 0.0% |

| 주고쿠·시코쿠 | 18 | 77.8% | 22.2% | 0.0% | 0.0% |

| 규슈 | 68 | 63.2% | 35.3% | 0.0% | 1.5% |

| 오키나와 | 0 | 0.0% | 0.0% | 0.0% | 0.0% |

| 합계 | 679 | 41.8% | 42.0% | 4.6% | 11.6% |

| 수출 | 10 | 100.0% | 0.0% | 0.0% | 0.0% |

4. 특수 기능 및 기술

콤바인은 다양한 특수 기능 및 기술을 통해 작업 효율을 높이고, 작물 손실을 최소화하며, 운전자의 편의성을 향상시킨다.

경사지 적응 기술힐사이드 레벨링(Hillside Leveling)은 유압 시스템을 이용하여 콤바인 차체를 수평으로 유지하여 경사지에서도 효율적인 작업이 가능하게 하는 기술이다. 이 기술은 탈곡 효율을 높여준다. 경사 조절 기능이 없을 경우, 곡물과 왕겨가 분리기 한쪽으로 쏠려 덩어리를 이루며 배출되어 많은 양의 곡물이 땅에 버려진다. 기계를 수평으로 유지하면 스트로 워커가 더욱 효율적으로 탈곡할 수 있다. 또한, 경사 조절 기능은 콤바인의 무게 중심을 변경하여 가파른 경사면에서 전복될 위험 없이 언덕 윤곽을 따라 수확할 수 있도록 돕는다. 최초의 경사 조절 기술은 1891년 캘리포니아의 미국 회사인 홀트 사(Holt Co.)에서 개발했다. 현대적인 경사 조절 기능은 1946년 레이몬드 알바 핸슨이 발명하고 특허를 받은 수평 감지 수은 스위치 시스템으로 시작되었다.[19]

사이드힐 콤바인은 힐사이드 콤바인과 매우 유사하지만, 몇 가지 뚜렷한 차이점이 있다. 현대 힐사이드 콤바인은 평균 약 35% 정도 수평을 유지하는 반면, 구형 기계는 50%에 더 가까웠다. 사이드힐 콤바인은 18%까지만 수평을 유지한다.

탈곡 속도 유지무단 변속기는 엔진 회전수와 탈곡 속도를 일정하게 유지하면서도 콤바인의 주행 속도를 조절할 수 있게 해주는 기술이다. 탈곡 속도를 일정하게 유지하는 것이 중요한 이유는 기계가 특정 속도에서 최적으로 작동하도록 조정되기 때문이다. 초기 콤바인은 표준 수동 변속기를 사용했지만, 1950년대 초 존 디어(John Deere)는 "가변 속도 드라이브"라는 장치를 개발했다. 이후 유압 기술이 발전하면서 유압 펌프와 모터 시스템을 사용한 무단 변속기가 등장했다.

자동화 및 모니터링 기술최신 콤바인은 전자 및 모니터링 기술을 통해 작업 상당 부분을 자동화했다.

- 샤프트 모니터: 샤프트 회전을 모니터링하고, 회전 속도가 설정된 범위를 벗어날 경우 경고를 보낸다.

- 손실 모니터: 곡물이 짚, 왕겨와 함께 배출되어 손실되는 양을 측정한다.

- 수확량 모니터: 수확량(에이커당 부셸 또는 헥타르당 톤)을 실시간으로 측정하여 밭의 어느 지역이 더 생산적이고 덜 생산적인지 파악할 수 있다.

- 카메라: 콤바인 기계의 전략적인 지점에 배치된 카메라는 작업자가 짐작해야 하는 부분을 줄여준다.

- 현장 지도 (Field Mapping): GPS와 GIS 기술의 발달로 현장 지도를 제작하는 것이 가능해졌다.

4. 1. 경사지 적응 기술

힐사이드 레벨링(Hillside Leveling)은 유압 시스템을 이용하여 콤바인 차체를 수평으로 유지하여 경사지에서도 효율적인 작업이 가능하도록 하는 기술이다. 이 기술은 탈곡 효율을 높여준다. 경사 조절 기능이 없을 경우, 곡물과 왕겨가 분리기의 한쪽으로 쏠려 덩어리를 이루며 배출되어 많은 양의 곡물이 땅에 버려진다. 기계를 수평으로 유지하면 스트로 워커가 더욱 효율적으로 탈곡할 수 있다. 또한, 경사 조절 기능은 콤바인의 무게 중심을 변경하여 가파른 경사면에서 전복될 위험 없이 언덕의 윤곽을 따라 수확할 수 있도록 한다. 콤바인이 매우 가파른 언덕에서 전복되는 것은 드문 일이 아니다. 언덕 경사 조절 기능은 미국 북서부의 팔루스 지역과 같이 언덕 경사가 최대 50%에 달하는 가파른 언덕이 있는 지역에서 매우 중요하다.[18]최초의 경사 조절 기술은 1891년 캘리포니아의 미국 회사인 홀트 사(Holt Co.)에서 개발했다. 현대적인 경사 조절 기능은 1946년 레이몬드 알바 핸슨이 발명하고 특허를 받은 수평 감지 수은 스위치 시스템으로 시작되었다.[19] 글리너, IH/케이스 IH, 존 디어 등에서도 언덕 경사 조절 시스템을 갖춘 콤바인을 생산했으며, 지역 기계 공장에서도 애프터마켓용 부품으로 제작했다. 최신 경사 조절 시스템은 구형 시스템만큼 기울기가 크지 않은데, 최신 콤바인은 로터리 곡물 분리기를 사용하므로 경사 조절의 중요성이 줄어들었기 때문이다.

사이드힐 콤바인은 탈곡을 효율적으로 수행할 수 있도록 콤바인을 지면에 수평으로 유지한다는 점에서 힐사이드 콤바인과 매우 유사하지만, 몇 가지 뚜렷한 차이점이 있다. 현대 힐사이드 콤바인은 평균적으로 약 35% 정도 수평을 유지하는 반면, 구형 기계는 50%에 더 가까웠다. 사이드힐 콤바인은 18%까지만 수평을 유지한다. 이들은 팔루스 지역에서는 거의 사용되지 않는다. 오히려 중서부의 완만한 구릉지에서 사용된다. 사이드힐 콤바인은 힐사이드 콤바인보다 훨씬 더 대량 생산된다. 사이드힐 기계의 높이는 평지 콤바인과 동일하다. 힐사이드 콤바인은 평지 콤바인보다 약 약 0.61m~약 1.52m 더 높게 설치되는 강철이 추가되어 있으며 부드러운 승차감을 제공한다.

4. 2. 탈곡 속도 유지

무단 변속기는 엔진 회전수와 탈곡 속도를 일정하게 유지하면서도 콤바인의 주행 속도를 조절할 수 있게 해주는 기술이다. 탈곡 속도를 일정하게 유지하는 것이 중요한 이유는 기계가 특정 속도에서 최적으로 작동하도록 조정되기 때문이다.초기 콤바인은 표준 수동 변속기를 사용했지만, 1950년대 초 존 디어(John Deere)는 "가변 속도 드라이브"라는 장치를 개발했다. 이 장치는 스프링과 유압으로 제어되는 가변 폭 시브를 사용하여 변속기 입력 샤프트의 회전 속도를 조절, 주행 속도를 변화시켰다.

이후 유압 기술이 발전하면서 유압 펌프와 모터 시스템을 사용한 무단 변속기가 등장했다. 이 시스템은 엔진이 4000psi까지의 압력을 낼 수 있는 유압 펌프를 구동하고, 이 압력으로 유압 모터를 작동시켜 변속기 입력 샤프트를 회전시킨다. 운전자는 운전실의 레버로 유압 모터의 회전 속도를 조절하여 콤바인의 주행 속도를 제어할 수 있다.

현대 대부분의 콤바인은 유압 구동 장치를 장착하고 있으며, 이는 잔디깎이 등에도 사용되는 시스템의 더 큰 버전이다.

4. 3. 자동화 및 모니터링 기술

전자 및 모니터링 기술의 현대적인 발전은 콤바인에 지속적으로 적용되어 왔다. 구형 콤바인은 작업자가 기계에 대한 지식, 잦은 검사 및 모니터링, 미묘한 소리 변화를 감지하는 예민한 청각에 의존해야 했다. 반면 최신 콤바인은 이러한 작업의 상당 부분을 계측 장비를 통해 자동화했다.- 샤프트 모니터: 샤프트 회전을 모니터링하고, 회전 속도가 설정된 범위를 벗어날 경우 경고를 보낸다. 온도 센서는 윤활 부족으로 베어링이 과열될 때 경고를 보내 콤바인 화재를 예방한다.

- 손실 모니터: 곡물이 짚, 왕겨와 함께 배출되어 손실되는 양을 측정한다. 운전석의 계량기는 속도에 비례하여 곡물 손실의 상대적인 양을 표시한다.

- 수확량 모니터: 수확량(에이커당 부셸 또는 헥타르당 톤)을 실시간으로 측정하여 밭의 어느 지역이 더 생산적이고 덜 생산적인지 파악할 수 있다. 이러한 변동은 가변적인 작물 투입을 통해 해결할 수 있다.

- 카메라: 콤바인 기계의 전략적인 지점에 배치된 카메라는 작업자가 짐작해야 하는 부분을 줄여준다.

- 현장 지도 (Field Mapping): GPS와 GIS 기술의 발달로 현장 지도를 제작하는 것이 가능해졌다. 현장 지도는 운행을 돕고, 밭의 어느 부분이 더 생산적인지를 보여주는 수확량 지도를 작성하는 데 활용된다.

5. 콤바인 화재

곡물 콤바인 화재는 매년 수백만 달러의 손실을 발생시킨다. 화재는 일반적으로 먼지와 마른 작물 잔해가 쌓이는 엔진 근처에서 시작된다.[21] 베어링이나 고장난 기어박스에 의해 열이 발생할 때 화재가 발생할 수도 있다. 1984년부터 2000년까지 미국 지방 소방서에 695건의 대형 곡물 콤바인 화재가 보고되었다.[22] 정전기를 줄이기 위해 체인을 끌어 다니는 것은 수확기 화재를 예방하는 데 사용되는 한 가지 방법이었지만, 정전기가 수확기 화재를 유발하는 데 어떤 역할을 하는지는 아직 명확하지 않다. 적절한 합성 윤활유를 사용하면 석유 기반 윤활제에 비해 중요한 지점(예: 체인, 스프로킷 및 기어 박스)에서 마찰을 줄일 수 있다. 합성 윤활유가 사용된 엔진은 작동 중에도 훨씬 더 시원하게 유지된다.

6. 콤바인 크기 분류

장비 제조업체 협회(AEM)는 콤바인의 마력(약 735.5W인 미터법 마력이 사용됩니다)을 기준으로 콤바인의 클래스를 분류한다. 2024년 4월 기준으로 다음과 같다.

| 클래스 | 마력(HP) |

|---|---|

| 클래스 5 | 280 HP 미만 |

| 클래스 6 | 280 HP - 360 HP |

| 클래스 7 | 360 HP - 500 HP |

| 클래스 8 | 500 HP - 600 HP |

| 클래스 9 | 600 HP - 680 HP |

| 클래스 10 | 680 HP 이상 |

이 분류는 현재 유효하지만, 클래스 자체는 시간이 지남에 따라 진화해 왔고 앞으로도 진화할 것이다. 예를 들어, 1980년의 클래스 7 콤바인은 270hp에 불과했을 것이며 당시 세계에서 가장 큰 기계 중 하나였지만, 21세기에는 동일한 기계가 작다고 여겨질 것이다. 장비 제조업체 협회는 2013년에 생겨난 클래스 10을 가장 큰 콤바인 클래스로 인정한다. 그러나 새로운 클래스를 만들 수 있다고 주장할 수 있는 마력과 탈곡 능력을 가진 콤바인도 있다.

7. 콤바인의 사회문화적 영향

콤바인은 농업 생산성을 크게 향상시켜 식량 생산 증대에 기여했다. 농촌 노동력 부족 문제를 완화하고, 농작업의 효율성을 높였다. 대중문화에서도 콤바인이 등장하는 경우가 있다.

- 영국의 스크럼피 웨스턴 음악 그룹인 :en:The Wurzels는 1976년에 ''The Combine Harvester''로 1위를 기록했다. 이는 여자 친구에게 청혼하는 농부의 러브송으로, "새 차인 콤바인 하베스터의 열쇠를 줄게. 그러면 나는 20acre, 너는 43acre의 땅을 갖게 될 거야"라고 노래한다.

- 1993년 영화 며느리 딜레마에서는 가상의 조이스틱 제어 시스템을 갖춘 콤바인을 특징으로 한다. 실제 콤바인은 페달과 핸들로 조작한다.

- 1996년 영화 트위스터에서는 토네이도가 미국 중서부의 작은 마을을 휩쓸면서 인터내셔널 하베스터(IH) 제1688형 콤바인을 하늘 높이 빨아올려 떨어뜨리는 모습이 묘사된다.

참조

[1]

서적

A Century of Innovation: Twenty Engineering Achievements That Transformed Our Lives, Chapter 7, Agricultural Mechanization

http://www.greatachi[...]

Joseph Henry Press

[2]

논문

Grain Harvesting Machinery

https://doi.org/10.1[...]

Elsevier

2019-00-00

[3]

웹사이트

About Combine harvesters

http://www.mascus.co[...]

Mascus UK

[4]

서적

Biographical Dictionary of the History of Technology

https://books.google[...]

Taylor & Francis

2003-09-00

[5]

웹사이트

The History of Combine Harvesters

http://www.cornways.[...]

Cornways

[6]

웹사이트

Sunshine header-harvester, c.1935

https://collection.m[...]

[7]

웹사이트

Timesonline.co.uk

http://www.timesonli[...]

2009-09-30

[8]

웹사이트

History of the Combine

http://www.historyli[...]

2009-08-18

[9]

서적

The John Deere Tractor Legacy

https://books.google[...]

Voyageur Press

[10]

서적

Remarkable Australian Farm Machines

https://books.google[...]

Rosenberg Publishing

[11]

웹사이트

Gleaner: 85 Years of Harvest History

http://www.agcoiron.[...]

2008-00-00

[12]

웹사이트

La maquinaria que haría historia

http://www.lanacion.[...]

2004-11-06

[13]

간행물

Carroll, Thomas (Tom) (1888–1968)

http://www.adb.onlin[...]

Australian Dictionary of Biography

[14]

웹사이트

Lyle Yost, founder of Hesston Industries, dies at age 99

https://web.archive.[...]

Wichita Eagle

2012-04-06

[15]

서적

The World Encyclopedia of Tractors & Farm Machinery

Annes Publishing Ltd

[16]

웹사이트

Euro yellow combine

https://web.archive.[...]

[17]

웹사이트

5 biggest harvesters

https://interestinge[...]

[18]

웹사이트

Ag Power Mag, Sept 2001

https://web.archive.[...]

[19]

웹사이트

FLSmidth | Product brands

https://www.flsmidth[...]

[20]

간행물

Who Will Help Me Harvest the Wheat? Combines and Careers in Ag Mechanics (Grades 6-12)

Montana Department of Agriculture

[21]

웹사이트

UMN.edu

http://www.nwroc.umn[...]

[22]

웹사이트

UMN.edu

http://www.bbe.umn.e[...]

[23]

서적

Encyclopedia of Made it Myself Ideas

Farm Show

[24]

서적

Encyclopedia of Made it Myself Ideas

Farm Show

[25]

문서

自脱型コンバインのストローラックに相当するものであるが、普通型コンバインはワラまで全量脱穀機に投入するため、ストローラックに比較してかなり大型のものになっている

[26]

웹사이트

随想・東北農業の七十五年 農業構造改善事業と大型機械の導入

http://j1sakai.blog1[...]

2012-12-00

[27]

웹사이트

農業機械輸出・輸入実績 2006年1~12月分

http://www.jfmma.or.[...]

2010-03-00

[28]

웹사이트

平成18年の国内出荷台数 農林水産省・生産技術課まとめ

http://www.agriworld[...]

2010-03-00

[29]

문서

刈取られた作物を中央に掻き寄せる、らせん状の装置

[30]

문서

直訳すればコンバインが作物を飲みこむ「のど」の意だが、ケースIHのパーツリストを見るとフィーダ(feeder)という名称が使われている。あえて和訳すれば縦搬送部か

[31]

문서

訳注:トラクタのタイヤのような"ハ"の字パターンのラグを持つタイヤのことと推察される。

[32]

문서

原文ではHydrostatic drive system

[33]

논문

[34]

논문

[35]

논문

관련 사건 타임라인

( 최근 20개의 뉴스만 표기 됩니다. )

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com