타타라

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

타타라는 고대부터 에도 시대까지 사철을 이용한 제강 기술을 일컫는 용어이다. 712년에 편찬된 고지키에 처음 등장하며, 풀무, 제철 용광로, 제철법, 제철소 건물 등을 포괄하는 넓은 의미로 사용되었다. 타타라 제철법은 사철과 숯을 사용하여 저온에서 철을 생산하는 방식으로, 특히 일본에서 독특하게 발전했다. 타타라 제철은 주철, 연철, 강철 등을 생산하며, 특히 일본도 제작에 사용되는 타마하가네 생산에 중요한 역할을 했다. 현재에도 일본 미술도검보존협회에서 타타라 제철을 이어가고 있으며, 지역 활성화를 위한 활동도 진행되고 있다.

'타타라'라는 용어는 712년에 편찬된 ''고지키''와 720년에 편찬된 ''니혼쇼키''에 신토의 가미를 나타내는 말로 처음 등장한다.[4] 역사적으로 여러 한자가 '타타라'라는 용어를 표현하는 데 사용되었는데, 고대에는 부채를 나타내는 '蹈鞴'이 사용되었고, 시간이 지남에 따라 제철소 전체를 나타내는 '鑪'와 제철소 건물을 나타내는 '高殿'도 사용되었다. 오늘날 '타타라'라는 용어는 고대부터 에도 시대까지 번성했던 사철을 이용한 제강 기술에 적용된다.[4]

2. 명칭

'타타라'라는 용어는 712년에 편찬된 ''고지키''에 '호토타타라 이스스히메노 미코토'(富登多々良伊須々岐比売命)로 처음 등장했으며, 720년에 편찬된 ''니혼쇼키''에서는 '히메타타라 이즈즈히메노 미코토'(姫蹈鞴五十鈴姫命)로 등장하는데, 이 단어들은 신토의 가미를 나타낸다.[4] 역사적으로 여러 한자가 '타타라'라는 용어를 표현하는 데 사용되었는데, 고대에는 부채를 나타내는 '蹈鞴'이 사용되었고, 시간이 지남에 따라 제철소 전체를 나타내는 '鑪'와 제철소 건물을 나타내는 '高殿'도 사용되었다. 오늘날 '타타라'라는 용어는 고대부터 에도 시대까지 번성했던 사철을 이용한 제강 기술에 적용된다.[4]

「타타라」라는 용어는 예로부터 「鑪」(타타라), 「踏鞴」(후이), 「多々良」(타타라) 등으로 표기되어 왔지만[9], 그것들은 제철 시 화력을 높이기 위해 사용하는 풀무를 가리킨다. 이미 「고지키」(고사기)와 「일본서기」에 그 사용 예가 있는데, 「고지키」에는 진무 천황의 후궁으로 「比売多多良伊須気余理比売(히메타타라이스케요리히메)」라는 이름이 기술되어 있고,[10] 「일본서기」에서는 「媛蹈鞴五十鈴媛命」(히메타타라이스즈히메노미코토)」라고 되어 있다.[11] 근세 이후 실내에서 조업하게 되면서, 타타라 용광로가 있는 건물을 의미하는 「高殿」(타카도노)라는 표기도 사용하게 되었다.[12]

이러한 경위로, 「타타라」라는 말은 제철법 외에 풀무, 제철 용광로, 그것들을 수납한 가옥을 가리키는 넓은 의미로 사용되었지만, 20세기에 들어서면서 특히 제철법을 가리켜 「타타라 제철법」[13], 「타타라 불어 제철법」[14]이라는 용어가 사용되기 시작했다. 타타라에서 제철을 행하는 공정을 「타타라 불기」라고 하며,[9] 현재는 「타타라 제철」과 같은 의미로 사용되는 경우가 있다.[15]

「타타라」라는 호칭 자체의 어원에 대해서는 불명확하며, 확실한 것은 알려져 있지 않다. 한 설에 따르면, 산스크리트어로 열을 의미하는 「타타라」에서 유래했다고 하며, 그 외에도 타타르족을 통해 일본에 전해졌기 때문이라는 설이 있다.[16][17] 야마토 말에 어원을 두는 설도 있으며, 「두드림 있음」으로부터의 전, 간략화이며 「밟아 쿵쾅거림」의 뜻이라고 하는 문헌이 존재한다.[18]

3. 특징

타타라 제철에 사용된 제련 과정은 현대의 대량 생산 강철 방식과는 다르다. 타타라는 높이 약 1.1m, 길이 3m, 폭 1.1m의 점토 용기를 제작하여 만든다. 점토 통이 마르면 건조될 때까지 구워진다. 부드러운 소나무 숯으로 숯불을 피운 다음 제련공은 불이 적절한 온도에 도달할 때까지 기다린다. 그 시점에서 제련공은 ''사테츠''라고 알려진 철광석을 추가하도록 지시한다. 이후 72시간 동안 더 많은 숯과 철광석을 층층이 쌓는다. 이 과정에는 4~5명이 지속적으로 작업해야 한다.

''타타라''를 만들고 철을 강철로 변환하는 데는 약 일주일이 걸린다. 과정이 끝나면 점토 통을 부수고 ''케라''로 알려진 강철 덩어리를 꺼낸다. 이 과정에서 ''타타라''는 약 9.1ton의 ''사테츠''와 11ton의 숯을 소모하여 약 2.3ton의 ''타마하가네''를 생산한다.

철은 자연계에서 독립된 형태로 존재하는 경우가 거의 없으며, 주로 철광석이나 사철 등에 대표되는 산화철과 같이 화합물 형태로 분포하고 있다. 따라서 철을 얻기 위해서는 환원이 필요하며, 더 나아가 선철이나 강철을 생산하기 위해서는 탄소와 결합해야 한다.

타타라 제철은 초기에 철광석을 사용한 예도 있었지만, 주로 사철을 원료로 사용하였고, 연료로는 주로 숯을 사용하였다[19]. 도호쿠 지방에서는 떡철이 원료로 사용된 예도 있다[20]。또한, 빠른 시기부터 화력을 높이기 위해 풀무가 사용되기 시작했으며, 고대부터 근세까지 긴 세월을 거쳐 완만하게 진화해 왔다.

입자가 고운 사철을 숯불에 투입하면 짧은 시간 안에 환원 흡탄이 진행되며, 또한 근대 제철에 비해 저온에서 가열하기 때문에 인이나 황 등의 유해 불순물의 철 혼입이 적어, 결과적으로 매우 순도가 높은 철을 얻을 수 있다[21]。이와 같이 생산된 연철, 강철, 선철은 근대 이후 양강에 대해 각각 "화철", "화강", "화선"이라고 불리게 되었다.

세계사적으로 풀무를 사용한 저온 환원 제철법 자체는 흔한 것이지만, 일본에서는 숯 생산을 위한 산림 자원이 풍부하고 온난 다습한 기후로 우기가 있어 산림 회복도 빠르며, 주고쿠 지방에서 채취되는 양질의 사철이 존재하고[22], 철광석의 산출량이 적다는 등의 요인으로 인해 다소 특이한 발전을 이루었다.

4. 구조

사용된 제련 과정은 현대의 대량 생산 강철 방식과는 다르다. 높이 약 1.1m, 길이 3m, 폭 1.1m의 점토 용기를 제작한다. 이것이 ''타타라''이다. 점토 통이 마르면 건조될 때까지 구워진다. 부드러운 소나무 숯으로 숯불을 피운 다음 제련공은 불이 적절한 온도에 도달할 때까지 기다린다. 그 시점에서 그는 ''사테츠''라고 알려진 철광석을 추가하도록 지시한다. 이는 다음 72시간 동안 더 많은 숯과 철광석과 함께 층을 이룬다. 이 과정에는 4~5명이 지속적으로 작업해야 한다.

''타타라''를 만들고 철을 강철로 변환하는 데 약 일주일이 걸린다. 과정이 끝나면 점토 통을 부수고 ''케라''로 알려진 강철 덩어리를 꺼낸다. 이 과정이 끝나면 ''타타라''는 약 9.1ton의 ''사테츠''와 11ton의 숯을 소모하여 약 2.3ton의 ''타마하가네''를 남긴다.[23]

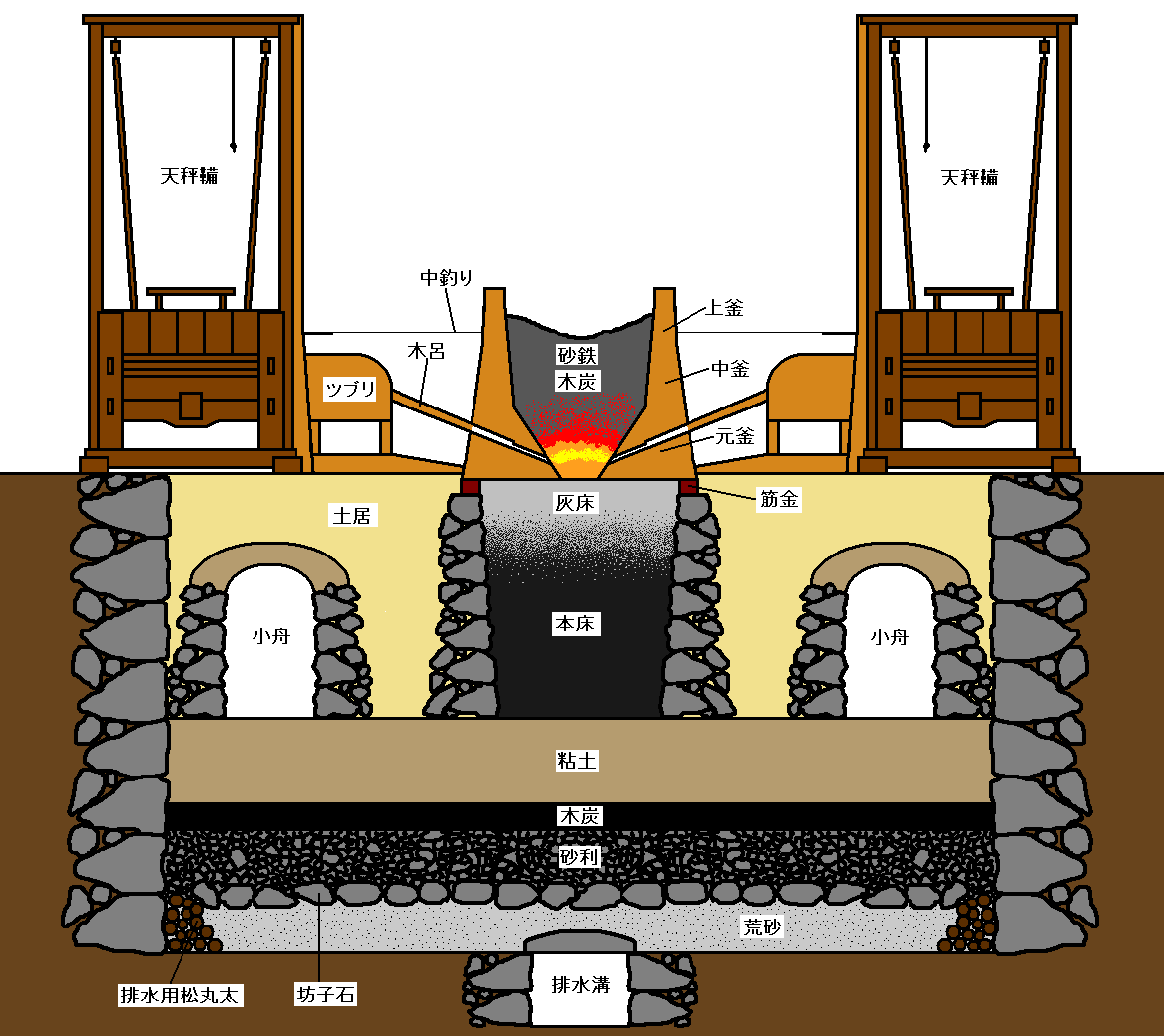

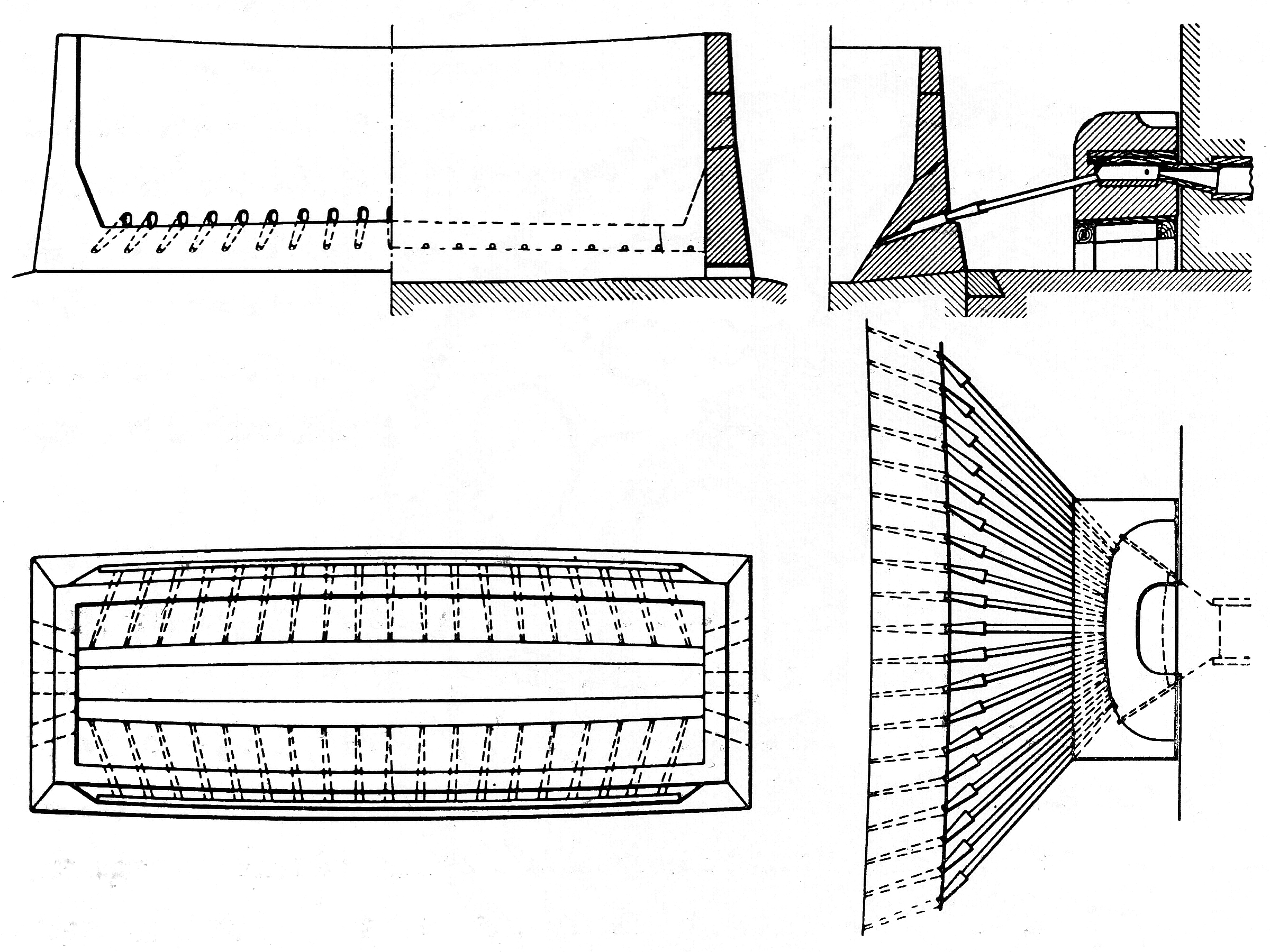

시대와 지역에 따라 차이는 있지만, 타타라 제철에서는 기본적으로 높이가 낮은 직사각형의 로가 사용되었다. 중세에는 길이가 약 2~5미터, 폭이 약 1~2미터의 제철로가 사용되었다.[23] 이 상자형 저로는 점토로 만들어지며, 제철 시에는 로재가 불순물의 용매 역할을 겸하기 때문에, 철이 만들어짐에 따라 로벽의 하부가 조금씩 안쪽에서 깎여나가는 것이 특징이다.[24] 벽이 얇아지고 로가 견디지 못하게 된 곳에서 조업을 마치는데, 이 일련의 작업 단위를 "일대(ひとよ)"라고 부른다. 로는 일대마다 부서지며, 다음 조업은 또 새로운 로를 만들어 행해진다.

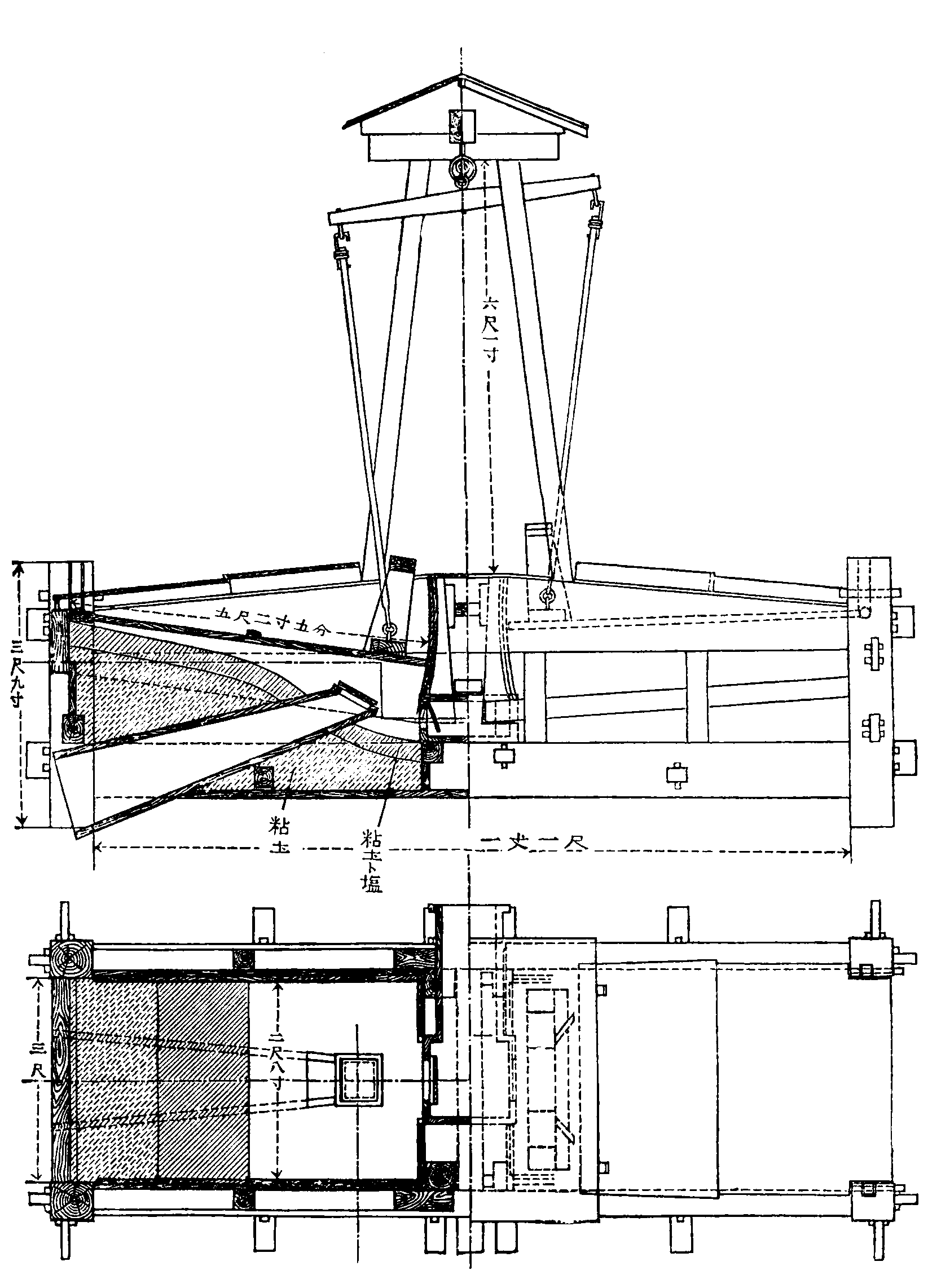

타타라의 어원이 된 풀무에도 시대별 변천이 있지만, 대략 상자형 로를 사이에 두고 장변 쪽에 2대가 설치되는 것이 일반적이며, 각각 약 20개씩 부착된 "키로(木呂)"라고 불리는 송풍관에 의해 로벽의 양쪽 하부에서 공기를 불어넣는다. 로의 내부는 아래로 갈수록 좁아지는 구조로, 폭이 가장 작아지는 바닥 부근에 하구(羽口)가 있으며, 그곳에 철이 생성된다. 하구는 2단계 굵기로 되어 있으며, 앞쪽이 가늘다. 이것은 후술하는 케라오시(鉧押し)의 로에서만 볼 수 있는 것으로, 로 내에 케라가 생겨나기 시작하여 로벽을 침식해 가며, 그것이 중간까지 진행되어 하구의 굵은 곳까지 왔을 때는 가장 화력을 높이는 시기에 접어들기 때문에, 풀무의 속도를 높여 더 많은 바람을 불어넣기 위한 고안이다.[25]

또한, 제습과 보온을 위한 지하 구조도 타타라 제철의 발전에 따라 확대되어 왔다. 근세 중기에는 상부 구조물의 3배 규모를 가지며, 로의 화력을 떨어뜨리지 않기 위한 다양한 고안이 엿보인다. 우선 지하 약 1.5~2미터에 걸쳐 두꺼운 점토층을 설치하여 그 아래로부터의 지하수와 습기를 차단한다. 점토층 아래에는 숯이나 자갈 등의 층이 이어지고, 최하부 중심에는 배수구를 낸다. 한편, 점토층 위에는 깊이 1.5미터 정도의 "혼도코(本床)"를 설치하고, 그 안에 장작을 채워 쪄서 지하 구조 전체를 충분히 건조시킨다. 장작은 숯이 되어 남고, 그것을 그대로 다져 숯과 재의 층으로 한다. 또한, 혼도코의 양쪽에는 "코부네(小舟)"라고 불리는 열의 차단과 습기 발산을 목적으로 하는 작은 공간을 설치한다.[26][27]

규모의 변천은 있지만, 초기를 제외하고 타타라 제철의 기본 구조에 시대별로 근본적이라고 할 만한 차이는 존재하지 않았다.

덧붙여, 옛날부터 있는 일본 고유의 용철로에는 "코시키로(甑炉)"라고 불리는 로도 있어, 혼동되는 경우가 있지만 양자는 구조가 전혀 다르다.[28] (큐폴라 참조)

5. 역사

고대 일본 제철에 관해서는 아직 자세히 밝혀지지 않은 점이 많다. 가장 오래된 유적 중 하나로 야요이 시대 중기경의 노국으로 비정되는 후쿠오카현의 아카이데 유적이 있는데, 이 유적은 제철 유적이 아니라 철 소재를 가공하여 철기를 제작한 대장간 유적이었다. 고전적으로는 야요이 시대에 한반도에서 가져온 원료를 사용한 제철이 시작되었다고 여겨져 왔지만,[29] 이 설의 근거가 되는 유적의 탄소 연대 검토에는 의문이 있으며, 확실한 설로 인정받지 못하고 있다.[30] 문헌학적인 견지에서 볼 때, 기기에 나타난 내용이나 "타타라"라는 가야의 왕 성씨, 와묘의 발생 시기 등을 고려하면 이미 5세기 전후에는 국내 제철이 이루어졌을 가능성도 지적되고 있다.[31]

고고학적으로 신뢰할 수 있는 확실한 증거로는 6세기 중반의 기비 지방으로 거슬러 올라간다.[32] 여기에서는 초기에는 자철광, 6세기 후반부터는 사철을 원료로 사용했다.[30] 국내에서 조달이 용이한 사철을 원료로 함으로써 제철법은 기비 지방에서 일본 각지로 전파된 것으로 보인다.[33] 또한 일본의 제철법은 한반도나 대륙 또는 세계 각지의 제철법과 비교하여 로의 형태가 특이하다.[33] 한반도에서의 제철에서는 원통형으로 높이가 있는 로가 사용되는 데 반해, 기비 지방에서 전해진 제철법에서는 상자형으로 높이가 낮은 로가 사용되었다.[30] 왜 이러한 독특한 기법이 생겨났는지는 아직 밝혀지지 않았다.[30] 최근의 발굴, 연구의 진전에 의해 후쿠오카현후쿠오카시의 하카타 유적군이나, 나가사키현이키섬의 카라카미 유적 등에서 야요이 시대의 제철 유적으로 보이는 흔적이 잇따라 발견되고 있다.[34]

초기에는 자연풍만을 이용하는 방식이었기 때문에 "철재 (노)"라고 불리는 불순물을 많이 함유한 스펀지 모양의 해면철이 만들어졌고, 그것을 다시 가열한 후, 노와 불필요한 탄소를 두드려 제거함으로써 연철이나 강철로 가공했다. 곧이어 풀무가 사용되면서, 이후 기술의 개량과 발전에 따라 타타라 제철은 서서히 규모를 확대하기 시작했다.

나라・헤이안 시대 무렵에는 어떤 철이 생산되었는지 불분명하지만, 유적 발굴에 의해 주고쿠 지방의 산인 지방, 도호쿠 지방의 남부에서는 사철이, 산요에서는 철광석이 많이 원료로 사용된 것이 밝혀졌다.[35] 이미 초보적인 지하 구조가 출현했고, 로도 대형화가 진행되었다.[36]

17세기 초, 철穴流し(가나나가시)에 의한 사철 대규모 채취[24]와 풀무 개량으로 철 생산량이 증가했다. 근세 중기에는 "영대 타타라"로 이행했는데, 이전의 "노다타라"는 사철, 목탄용 산림 자원을 찾아 이동해야 했지만, 양마 번식 성공으로 운반력이 증강되어[52] 원재료 수송이 용이해졌다. 타타라장 전체를 "다카도노(高殿)"라는 건물로 덮어 고정화했고, 조업 전천후화, 지하 구조를 포함한 시설 전체 확대 및 증산이 가능해졌다.[53] 18세기에 타타라 제철은 성숙하여 완성되었다.[40]

19세기 초 타타라 제철은 성숙기를 맞이했고, 막부 말기부터 메이지 중기까지 국내 제철의 중심이었다.[54] 그러나 메이지 30년대 관세 자율권을 갖지 못한 것에 따른 저렴한 수입 강재 유입, 국내 양식 제철 신장으로 급속히 쇠퇴하여,[8] 1923년(다이쇼 12년) 상업 생산을 종료했다.[40]

1977년(쇼와 52년), 일본 미술도검 보존 협회나 히타치 금속 등 도검 관계자들의 노력으로 시마네현니타군요코타정(현 오쿠이즈모정)에서 야스쿠니 타타라 유구를 이용한 "닛토호 타타라" 복원에 성공했다.[56][57] 2017년(헤이세이 29년) 현재에도, 18세기 말 완성된 "영대 타타라에 의한 케라오시"를 계승하고 있다.[58]

5. 1. 개략

고대 일본 제철에 관해서는 아직 자세히 밝혀지지 않은 점이 많다.

가장 오래된 유적 중 하나로 야요이 시대 중기경의 노국으로 비정되는 후쿠오카현의 아카이데 유적이 있는데, 이 유적은 제철 유적이 아니라 철 소재를 가공하여 철기를 제작한 대장간 유적이었다.

고전적으로는 야요이 시대에 한반도에서 가져온 원료를 사용한 제철이 시작되었다고 여겨져 왔다.[29] 하지만 이 설의 근거가 되는 유적의 탄소 연대 검토에는 의문이 있으며, 확실한 설로 인정받지 못하고 있다.[30] 문헌학적인 견지에서 볼 때, 기기에 나타난 내용이나 "타타라"라는 가야의 왕 성씨, 와묘의 발생 시기 등을 고려하면 이미 5세기 전후에는 국내 제철이 이루어졌을 가능성도 지적되고 있다.[31]

고고학적으로 신뢰할 수 있는 확실한 증거로는 6세기 중반의 기비 지방으로 거슬러 올라간다.[32] 여기에서는 초기에는 자철광, 6세기 후반부터는 사철을 원료로 사용했다.[30] 국내에서 조달이 용이한 사철을 원료로 함으로써 제철법은 기비 지방에서 일본 각지로 전파된 것으로 보인다.[33] 또한 일본의 제철법은 한반도나 대륙 또는 세계 각지의 제철법과 비교하여 로의 형태가 특이하다.[33] 한반도에서의 제철에서는 원통형으로 높이가 있는 로가 사용되는 데 반해, 기비 지방에서 전해진 제철법에서는 상자형으로 높이가 낮은 로가 사용되었다.[30] 왜 이러한 독특한 기법이 생겨났는지는 아직 밝혀지지 않았다.[30]

최근의 발굴, 연구의 진전에 의해 후쿠오카현후쿠오카시의 하카타 유적군이나, 나가사키현이키섬의 카라카미 유적 등에서 야요이 시대의 제철 유적으로 보이는 흔적이 잇따라 발견되고 있다.[34]

초기에는 자연풍만을 이용하는 방식이었기 때문에, "철재 (노)"라고 불리는 불순물을 많이 함유한 스펀지 모양의 해면철이 만들어졌고, 그것을 다시 가열한 후, 노와 불필요한 탄소를 두드려 제거함으로써 연철이나 강철로 가공했다. 곧이어 풀무가 사용되면서, 이후 기술의 개량과 발전에 따라 타타라 제철은 서서히 규모를 확대하기 시작했다.

나라・헤이안 시대 무렵에는 어떤 철이 생산되었는지 불분명하지만, 유적 발굴에 의해 주고쿠 지방의 산인 지방, 도호쿠 지방의 남부에서는 사철이, 산요에서는 철광석이 많이 원료로 사용된 것이 밝혀졌다.[35] 이미 초보적인 지하 구조가 출현했고, 로도 대형화가 진행되었다.[36]

중세 이후의 타타라 제철에는 간접 제강법인 "센오시(せんおし)"와 직접 제강법인 "케라오시(けらおし)"가 존재했다. 전자는 중세부터[37] 근대 중반에 걸쳐 전국적으로 널리 행해진 방법이며[38], 후자는 16세기 초두에 등장한 하리마국의 "치구사강(ちぐさはがね)"을 시작으로 한다.

연대별 방식의 변천으로, 고대・중세의 노천형 "노타타라"에서 근세 중기 이후의 지붕을 갖춘 고정형 "에이다이타타라"로의 이행과 같은 흐름이 있다.

이러한 긴 변천을 거친 후, 타타라 제철이 성숙하여 완성의 경지에 이르는 것은 18세기에 들어서면서부터이다.[40]

5. 2. 중세 이후의 방식

"선오시(즈쿠오시)"는 먼저 타타라 제련소에서 탄소 농도가 높은 주철을 만들고, "오카지바(대단야장)"라는 다른 작업장에서 탈탄정련하여 연철이나 강철로 만드는 방법이다. 대략 두 단계를 거치기 때문에 간접 제철법으로 분류되며, 조업 일수 때문에 "요카오시(4일 밀어내기)"라고도 불린다. 불순물이 많지만 입자가 가늘어 환원이 빠르고, 주철이 되기 쉬운 아코메 사철을 주요 원료로 사용했다.[8]

대단야장은 "사게바(좌하장)"와 "혼바(본장)"로 나뉘는데, 사게바에서는 주철을 다시 가열해 반용융시키고 풀무로 보낸 공기 속 산소와 반응시켜 탄소량을 줄인다. 이를 본장에서 다시 가열, 탈탄시킨 후 단련하여 불순물을 제거한다. 이렇게 만들어진 연철은 "와리테츠(할철)", 강철은 "사게가네(좌하철)"라고 불리며, 탈탄 정도에 따라 다양한 종류의 철을 만들 수 있었다.[38]

타타라 제철은 가마쿠라기 이후 즈쿠오시가 주류였으며,[42][37] 주고쿠 지방을 중심으로 일본 각지에서 연철, 강철, 주철이 생산되어 생활 필수품, 무기, 농기구 등 다양한 물건 제조에 사용되었다. 근세 후기에는 연철이 강철보다 약 2배 비싸게 매매되었으며,[43] 당시 타타라 제철의 중심은 강철이 아닌 범용성이 뛰어난 연철이었다.

"케라오시(鉧押し)"는 즈쿠오시와 달리 사철에서 곧바로 강철을 만드는 직접 제강법이다. 하지만 케라오시에서는 보통 강철 외에도 많은 양의 선철, 불균질강 등이 생성되며, 이들은 주로 연철로 가공되기 때문에[38], 엄밀히 말하면 "직접 제강법 겸 간접 제철법"이라고 할 수 있다.

덴분 연간(1532~1554년) 하리마국에서 "지구사철(千種鋼)" 생산이 시작되었지만,[39] 대규모 생산은 근세에 들어서였다.[44] 근세 케라오시는 "사흘 누르기"라고도 불리는데, 이는 즈쿠오시보다 짧은 기간에 연철보다 원가가 낮은 강철 생산 비율을 늘려 조업을 효율화했기 때문이다.[45]

케라오시의 주원료인 마사사철(真砂砂鉄)은 불순물이 적고[8] 입자가 커 환원 속도가 느리다.[46] 따라서 선철과 함께 탄소량이 낮은 "케라(鉧)"라는 큰 쇳덩어리가 용광로 바닥에 생성된다.[47] 케라는 다양한 성질의 쇳덩어리로 구성되며, 그중에는 순도가 매우 높은 강철(옥강)도 포함된다. 용광로에서 꺼낸 케라는 냉각 방법에 따라 큰 연못에 담가 급랭하는 "미즈하가네(水鋼)"와 그대로 방치하여 서냉하는 "히하가네(火鋼)"로 나뉘지만, 강철 자체의 품질 차이는 없다.[48]

1750년대 케라를 오에도(大ドウ)[49]라는 거대한 장치로 쪼개 철을 종류별로 선별하는 기술이 개발되었고,[47] 1790년대 연철 가격 폭락을 배경으로,[45] 19세기 초 이즈모국을 중심으로 즈쿠오시와 병행하여 활발하게 조업되었다. 즈쿠(선철) 대부분은 연철로 가공되었고, 케라 속 강철은 그대로 상품으로 출하되었는데, 당시 케라오시로 생산된 연철과 강철의 비율은 약 3:1이었다.[43]

케라오시는 즈쿠오시에 비해 조업 지역과 시대가 한정되었지만,[50] 직접 제강법으로서는 세계적으로 드문 형태로 발전했다.

5. 3. 銑押し(ずくおし)법

"선오시(즈쿠오시)"는 타타라 제련에서 탄소 농도가 높은 주철을 만들고, 이를 "오카지바(대단야장)"라는 작업장에서 정련하여 연철이나 강철로 만드는 방법이다.[8] 대략 2가지 단계를 거치므로 간접 제철법으로 분류되며, 조업 일수 때문에 "요카오시(4일 밀어내기)"라고도 불린다. 불순물이 많지만, 입자가 가늘어 환원이 빠르고, 주철이 되기 쉬운 아코메 사철을 주로 사용했다.[8]

대단야장은 "사게바(좌하장)"와 "혼바(본장)"로 나뉘는데, 사게바에서는 주철을 다시 가열하여 반용융시키고, 풀무로 보낸 공기 속 산소와 반응시켜 탄소량을 줄인다. 본장에서는 다시 가열, 탈탄시킨 후, 단련하여 불순물을 제거한다. 이렇게 만들어진 연철은 "와리테츠(할철)", 강철은 "사게가네(좌하철)"라고 불리며, 탈탄 정도에 따라 다양한 철을 만들 수 있었다.[38]

가마쿠라기 이후, 타타라 제철은 이 즈쿠오시가 주류였으며[42][37], 주고쿠 지방을 중심으로 일본 각지에서 연철, 강철, 주철이 생산되어 생활 필수품, 무기, 농기구 등 다양한 물건들이 제조되었다. 근세 후기에는 연철이 강철의 약 2배 가격으로 매매되었으며[43], 당시 타타라 제철의 생산 중심은 강철이 아닌, 범용성이 뛰어난 연철이었다.

즈쿠 압착과 케라 압착은 설비와 조업 방식에 큰 차이가 없다.[12] 하지만 즈쿠 압착에서는 주로 선철을 생산하기 때문에, 사철을 빠르게 환원시킨 후 탄소를 잘 흡수시켜야 한다. 케라 압착과 비교하여 다음과 같은 차이점이 있다.타타라명 조업 연도 사용 사철 사용 목탄 강(鋼) 선철 히로시마 철산 1898년 18750kg 15000kg 불명 4875kg 이와미 카야니(価谷) 타타라 1898년 18000kg 18000kg 337kg[73] 4500kg

5. 4. 鉧押し(けらおし)법

덴분 연간(1532년 ~ 1554년)에 하리마국에서 "지구사철(千種鋼)" 생산이 시작되었지만,[39] 더 대규모로 이루어진 것은 근세에 들어서이다.[44] 근세의 케라오시는 "사흘 누르기"라고도 불리는데, 이는 즈쿠오시보다 날짜를 단축함으로써 원가가 낮은 강철이 만들어지는 비율을 늘리고 조업을 합리화했기 때문이다.[45]

케라오시의 주원료인 마사사철(真砂砂鉄)은 불순물이 적고,[8] 입자가 커 환원이 진행되는 속도가 느리기 때문에,[46] 선철과 함께 탄소량이 더 낮은 "케라(鉧)"라고 불리는 큰 쇳덩어리가 용광로 바닥에 생성되는 특성을 가진다.[47] 케라는 다양한 성질의 쇳덩어리로, 그 안에는 순도가 매우 높은 강철(이후 "옥강(たまはがね)"이라고 불림)이 포함되어 있다. 용광로에서 꺼낸 케라는 냉각 방법에 따라 큰 연못에 담가 급랭하는 "미즈하가네(水鋼)"와 그대로 방치하여 서냉하는 "히하가네(火鋼)"로 구분되지만, 어느 방법으로도 강철 자체의 품질에 차이는 없다.[48]

1750년대에 케라를 오에도(大ドウ)[49]라고 불리는 거대한 장치로 쪼개 철을 각 종류로 선별하는 기술이 개발되었고,[47] 1790년대의 연철 가격 폭락을 배경으로,[45] 19세기 초에는 이즈모국을 중심으로 즈쿠오시와 병행하여 활발하게 조업하게 되었다. 즈쿠(선철)의 대부분은 연철로 마감되었고, 케라 속의 강철은 그대로 상품으로 출하되었지만, 당시 케라오시에 의해 생산되는 연철과 강철의 비율은 약 3:1이었다.[43]

케라오시는 즈쿠오시에 비해 조업된 지역이나 시대가 한정되어 있었지만,[50] 직접 제강법으로서는 세계적으로 보아도 드문 형태로 발전을 이루었다.

5. 5. 풀무의 진화

국내 제철에서 풀무가 사용되기 시작한 것은 늦어도 6세기 후반에서 7세기 초로 여겨지지만[51], 초기에 사용된 것은 사슴의 가죽을 주머니 모양으로 만든 "불피(후키카와)"로 보이며, 충분한 화력을 낼 수 없었다[30]。

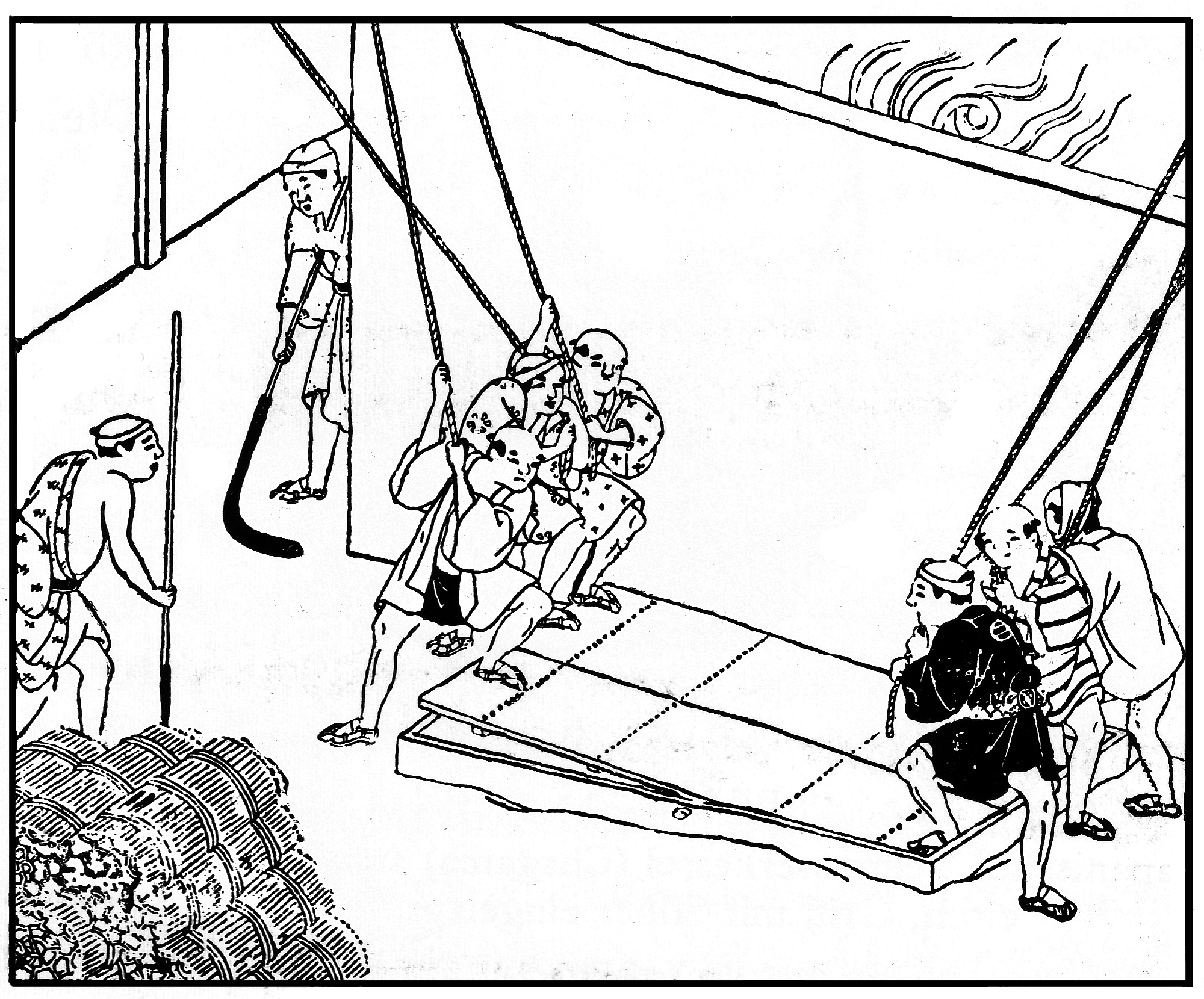

8세기에는 도호쿠 지방 남부와 간토 지방에서 판의 양쪽 끝을 몇 명씩 번갈아 밟아 송풍하는 시소식 "밟는 풀무(후미후이고)"가 등장하였고[36], 중세 시대에는 손으로 피스톤을 왕복시켜 공기를 보내는 상자형 "불꽂이 풀무(후키사시후이고)"가 사용되기 시작했다.

1691년 이즈모 국에서 "텐빈 풀무"가 개발되면서 다타라 제철의 효율이 크게 높아졌다[52]。 텐빈 풀무는 양쪽에 지점이 있는 두 개의 밟는 판을 가운데에 서는 1명 또는 2명의 반코(풀무를 밟는 작업원)가 번갈아 밟는 방식으로, 송풍량 증가와 반코의 부담 경감을 가져왔다[37]。

그 후, 근대에 들어서자 풀무를 수차를 사용하여 가동하는 방법이 널리 채택되었다[45]。

5. 6. 근세 에이다이 타타라의 완성

사용된 제련 과정은 현대의 대량 생산 강철 방식과는 다르다. 높이 약 1.1m, 길이 3m, 폭 1.1m의 점토 용기를 제작한다. 이것이 ''타타라''이다. 점토 통이 마르면 건조될 때까지 구워진다. 부드러운 소나무 숯으로 숯불을 피운 다음 제련공은 불이 적절한 온도에 도달할 때까지 기다린다. 그 시점에서 그는 ''사테츠''라고 알려진 철광석을 추가하도록 지시한다. 이는 다음 72시간 동안 더 많은 숯과 철광석과 함께 층을 이룬다. 이 과정에는 4~5명이 지속적으로 작업해야 한다.

''타타라''를 만들고 철을 강철로 변환하는 데 약 일주일이 걸린다. 과정이 끝나면 점토 통을 부수고 ''케라''로 알려진 강철 덩어리를 꺼낸다. 이 과정이 끝나면 ''타타라''는 약 9.1ton의 ''사테츠''와 11ton의 숯을 소모하여 약 2.3ton의 ''타마하가네''를 남긴다.

17세기 초부터 시작된 철穴流し(가나나가시)에 의한 사철의 대규모 채취 실현[24]은 풀무의 개량과 함께 철의 증산을 가능하게 했다. 또한, 타타라장의 시설 전체에도 큰 변화가 있었다. 근세 중기의 "영대 타타라"로의 이행이다. 이전의 "노다타라"는 사철이나 목탄용 산림 자원을 찾아 이동을 반복해야 했지만, 양마의 번식 성공으로 운반력이 증강된 결과[52], 이러한 원재료의 수송이 용이해짐으로써 타타라장 전체를 "다카도노(高殿)"라고 불리는 건물로 덮어 고정화할 수 있게 되었고, 조업의 전천후화 외에도 지하 구조를 포함한 시설 전체의 확대 및 그에 따른 증산이 가능해졌다.[53]

5. 7. 근대 이후

19세기 초 타타라 제철은 성숙기를 맞이했고, 막부 말기부터 메이지 중기에 걸쳐서도 여전히 국내 제철의 중심이었다.[54] 그러나 메이지 30년대 관세 자율권을 갖지 못한 것에 따른 저렴한 수입 강재의 유입, 그리고 국내에서의 양식 제철의 신장에 의해 급속히 쇠퇴하여,[8] 1923년(다이쇼 12년)에 상업 생산을 종료했다.[40]

그 사이에 즈쿠오시(ズク押し)는 실전되었지만,[55] 케라오시(ケラ押し)는 1933년(쇼와 8년)부터 시작된 "야스쿠니 타타라"에 의해 살아남게 된다.[8] 야스쿠니 타타라는 군도용 타마하가네 생산을 위한 용도로 한정된 조업이었기 때문에, 그전까지의 케라오시와는 달리 강철 생산을 제1의 목적으로 1945년(쇼와 20년) 태평양 전쟁 말기까지 칼 제작용 강재를 계속 공급했다. 그러나 패전으로 인한 무장 해제로 더 이상 수요를 기대할 수 없는 상황이 되어 타타라의 불은 꺼졌다. 이후 활동을 재개한 몇 안 되는 도공들은 야스쿠니 타타라의 재고 등을 이용하여 칼 제작을 계속했다.

1977년(쇼와 52년), 일본 미술도검 보존 협회나 히타치 금속 등 도검 관계자들의 노력으로 시마네현니타군요코타정(현 오쿠이즈모정)에서 야스쿠니 타타라의 유구를 이용한 "닛토호 타타라" 복원에 성공했다.[56][57] 2017년(헤이세이 29년) 현재에도, 18세기 말에 완성된 "영대 타타라에 의한 케라오시"를 계속 계승하고 있다.[58]

오쿠이즈모정에는 1993년(헤이세이 5년)에 "오쿠이즈모 타타라와 도검관"이 개관했다.

2016년(헤이세이 28년)에는 문화청에 의해 일본 유산으로 "이즈모국 타타라 풍토기 ~ 철 생산 천 년이 낳은 이야기 ~"가 인정되어, 시마네현과 오쿠이즈모정, 야스기시, 운난시가 관광객 유치를 꾀하고 있다.[59][60]

6. 작업 순서 (근대 케라오시 기준)

타타라 제철은 근대까지 일자상전이었기 때문에, 유적 발굴과 문헌을 통해서만 그 개요가 알려져 있다. 각 시대별 상세한 작업 방법이나 절차는 기록에 남아 있지 않다.[61] 이는 즈쿠 누르기(銑押し) 기술 단절의 원인이 되기도 했지만, 케라 누르기(鉧押し)는 야스쿠니 타타라와 일본도보 타타라를 통해 간신히 명맥을 유지했다. 따라서 이하의 내용은 막말부터 근대에 걸친 케라 누르기에 의한 조업 절차를 따른다.

조업은 약 70시간 동안 중단 없이 계속된다. 전체 공정은 코모리(籠り), 코모리츠기(籠り次), 노보리(上り), 쿠다리(下り)의 총 4기로 이루어져 있으며, 각 소요 시간은 대략 7시간 반, 7시간 반, 18시간, 36시간 정도이다. 현장 지시는 무라게(村下)가 담당하며, 송풍량 조절, 사철과 목탄 투입 시기 등을 결정한다.[62]

6. 1. 籠り期 (코모리)

먼저 준비 단계로, 불씨가 있는 숯 가마에 목탄을 채우고 송풍을 시작한다. 그 후 2시간 정도 지나 가마의 온도가 어느 정도 올라가면 "코모리 사철"을 투입하기 시작한다. 이 사철은 입자가 가늘고 녹기 쉬우므로, 점토로 만들어진 가마 벽과 비교적 빠르게 반응하여 노로(철 찌꺼기)를 만들어내고, 그 노로가 열을 가두는 역할을 한다.

여기부터가 코모리기이며, 목탄과 사철을 약 30분 간격으로 번갈아 투입하는 것을 반복한다. 정기적으로 과도한 노로는 배출한다.

6. 2. 籠り次期 (코모리츠기)

타타라 제련은 현대의 대량 생산 강철 방식과는 다르다. 높이 약 1.1m, 길이 3m, 폭 1.1m의 점토 용기를 제작하여 건조될 때까지 굽는다. 부드러운 소나무 숯으로 숯불을 피우고, 제련공은 불이 적절한 온도에 도달하면 ''사테츠''(철광석)를 추가한다. 이후 72시간 동안 숯과 철광석을 더 넣어 4~5명이 지속적으로 작업한다. 타타라를 만들고 철을 강철로 변환하는 데 약 일주일이 걸린다.

과정이 끝나면 점토 통을 부수고 ''케라''라는 강철 덩어리를 꺼낸다. 이 과정에서 타타라는 약 9.1ton의 사테츠와 11ton의 숯을 소모하여 약 2.3ton의 타마하가네를 만든다.

이후 투입하는 사철을 주원료인 마사 사철에 籠り砂鉄(고모리 사철)을 4할 정도 섞은 것으로 교체한다. 점차 용광로의 온도가 올라가며, 슬래그 외에 즈쿠(선철)도 생기기 시작한다.

6. 3. 上り期 (노보리)

현대의 대량 생산 강철 방식과는 다르게, 타타라는 특별한 제련 과정을 거친다. 먼저 높이 약 1.1m, 길이 3m, 폭 1.1m의 점토 용기를 제작하는데, 이것이 바로 '타타라'이다. 점토 통이 마르면 건조될 때까지 굽는다. 부드러운 소나무 숯으로 숯불을 피운 다음, 제련공은 불이 적절한 온도에 도달할 때까지 기다린다. 그 시점에서 '사테츠'라고 알려진 철광석을 추가한다. 이후 72시간 동안 더 많은 숯과 철광석을 층층이 쌓는다. 이 과정에는 4~5명이 지속적으로 작업해야 한다.타타라를 만들고 철을 강철로 변환하는 데는 약 일주일이 걸린다. 과정이 끝나면 점토 통을 부수고 '케라'라고 불리는 강철 덩어리를 꺼낸다. 이 과정에서 타타라는 약 9.1ton의 사테츠와 11ton의 숯을 소모하여 약 2.3ton의 타마하가네를 생산한다.

충분한 열이 노(炉) 바닥에 머무는 곳에서는 투입하는 사철을 모두 진사철로 만든다. 이 입자가 굵은 사철은 노 안에서 완전히 용해되지 않고, 노로에 싸인 형태로 케라(鉧)를 생성한다. 케라는 노 안에서 자라기 때문에 배출하는 양은 너무 많아도 적어도 안 된다.

이 무렵이 되면 불꽃의 색이 처음의 적흑색에서 황토색으로 변한다.

6. 4. 下り期 (쿠다리)

사용된 제련 과정은 현대의 대량 생산 강철 방식과는 다르다. 높이 약 1.1m, 길이 3m, 폭 1.1m의 점토 용기를 제작한다. 이것이 ''타타라''이다. 점토 통이 마르면 건조될 때까지 구워진다. 부드러운 소나무 숯으로 숯불을 피운 다음 제련공은 불이 적절한 온도에 도달할 때까지 기다린다. 그 시점에서 그는 ''사테츠''라고 알려진 철광석을 추가하도록 지시한다. 이는 다음 72시간 동안 더 많은 숯과 철광석과 함께 층을 이룬다. 이 과정에는 4~5명이 지속적으로 작업해야 한다.

''타타라''를 만들고 철을 강철로 변환하는 데 약 일주일이 걸린다. 과정이 끝나면 점토 통을 부수고 ''케라''로 알려진 강철 덩어리를 꺼낸다. 이 과정이 끝나면 ''타타라''는 약 9.1ton의 ''사테츠''와 11ton의 숯을 소모하여 약 2.3ton의 ''타마하가네''를 남긴다.[63]

사철 투입 간격을 짧게 하고, 양도 늘려간다. 케라가 성장함에 따라 로벽(炉壁)의 침식도 진행된다. 케라가 비대해지고, 로(炉)가 더 이상 견딜 수 없다고 판단한 시점에서 손자(村下)의 지시로 송풍을 멈춘다.

그 후, 로(炉)를 부수고 남은 숯을 제거하고, 케라를 꺼낸다. 케라는 충분히 식힌 후, 파쇄하여 선별한다.

현재도 조업을 계속하는 일본도검 보존회 타타라에서는 여러 사정으로 인해 고모리 사철(籠り砂鉄)을 사용하지 않고, 조업기를 "고모리(籠り)", "오리(上り)", "쿠다리(下り)"의 3기로 나눈다.

| 타타라 명 | 조업 년도 | 사용 사철 | 사용 목탄 | 강 | 선철 |

|---|---|---|---|---|---|

| 호키국 토나미 타타라 | 1898년 | 12,825 | 13,500 | 1,125 | 1,575 |

| 야스쿠니 타타라 | 1943년 | 14,911 | 14,900 | 577[66] | 1,519 |

| 일본도검 보존회 타타라 | 1978년 | 7,840 | 11,932 | 1,194 | 176[67] |

| 일본도검 보존회 타타라 | 1997년 | 10,325 | 10,725 | 2,300 | 49[67] |

7. 로내 반응(炉内反応)

다타라 제철에서 로(炉) 안의 반응은 여러 설이 있지만, 다양한 화학 반응이 복잡하게 얽혀 있다는 것은 확실하다.[75]

우선, 풀무로 로 안에 공기를 불어넣어 숯이 연소되면, 공기 중의 산소(O2)와 숯의 탄소(C)가 반응하여 이산화 탄소를 생성하고, 그것이 더욱 탄소와 반응하여 일산화 탄소(CO)가 생긴다.[76]

: C + O2 → CO2

: CO2 + C → 2CO

비가 온 후 습도가 높을 때 등, 조건에 따라서는 탄소가 공기 중의 수분(H2O)과도 반응을 보인다.[77]

: C + H2O → CO + H2

: CO + H2O → CO2 + H2

이렇게 만들어진 일산화 탄소는 로 안을 환원성 분위기로 이끌어, 사철 환원의 주역을 담당한다. 사철의 주성분은 사산화 삼철(Fe3O4)이지만, 아카메 사철 등, 종류에 따라서는 산화 제2철(Fe2O3)도 다소 포함된다. 사철은 로 안을 강하해 가는 과정에서 일산화 탄소와 반응하여 용이하게 산화 제일철(FeO)이 되고, 더욱 고온의 영역에서는 그 산화 제일철이 더욱 일산화 탄소와 반응하여 철(Fe)이 추출된다.[76]

: 3Fe2O3 + CO → 2Fe3O4 + CO2

: Fe3O4 + CO → 3FeO + CO2

: FeO + CO → Fe + CO2

또한, 로의 하부의 고온 영역에서는, 사철과 숯 사이에서 직접 환원 반응이 일어난다. 이것을 직접 환원이라고 부른다.[78]

: FeO + C → Fe + CO

이러한 환원된 철 입자는, 숯에 직접 접촉하여 탄소를 흡수함으로써 융점이 내려가, 용융된 선철이 되어 로 밖으로 흘러나오는 외에, 케라 밀어내기에서는 로 바닥에서 소결하여 반용융 상태의 케라를 형성한다.[42]

한편, 산화 제일철은 점토로 만들어진 로벽의 주성분인 규산(SiO2)과도 반응하여 파이어라이트(Fe2SiO4)가 되어, 비교적 조기에 슬래그를 형성한다.[75] 로 바닥에 쌓인 슬래그는 사철 중의 이산화 티타늄(TiO2) 등의 불순물을 용융시킴으로써 사철을 제련하는 외, 생성된 케라를 감싸는 형태로 다시 산화되는 것을 막는 역할도 한다.[79]

그 외에도, 다타라 제철에는 근현대 제철에 비해 로 안의 산소 농도가 높다는 특징이 있다. 즉, 사철만이 환원되고 규산 등의 불순물은 환원되지 않을 정도의, 적절한 산소 농도를 유지함으로써 철의 품질을 높이고 있는 것이다. 또한, 사철은 입자가 가늘기 때문에 숯과의 접촉 시간이 길어져, 높은 산소 농도 속에서도 충분히 탄소를 흡수할 수 있다는 것도 큰 장점이라고 할 수 있다.[42]

8. 산업

제2차 세계 대전이 끝날 무렵, 타타라 제철은 양식 제철에 비해 가격이 비싸고 수요가 크게 줄어 조업을 완전히 중단했다. 그러나 양강(洋鋼)으로는 화강(和鋼)에 비해 좋은 일본도를 만들기 어려워 일본도 업계는 타타라 제철의 부활을 원했다.[61] 1977년, 일본 미술도검보존협회(Nittoho)는 일본 정부의 문화청 및 히타치 제작소 자회사인 야스기 특수강과 함께 시마네현에 니토호 ''타타라''를 건설하여 일본도와 역사적인 총기 제작에 필요한 강철을 공급했다.

2017년 현재, '닛토호 타타라' 등이 일본도의 소재 제조원으로서 조업되고 있다. 현재 일본도 제작에 사용되는 강철의 대부분은 '타마하가네'이다.[81] 다만, 타마하가네를 사용하지 않는 도공도 있으며, 자가 제강을 하거나 고철을 사용하는 경우도 있다.

각지에서 지역 활성화 이벤트를 목적으로 타타라 제철을 행하는 사례나, 연구자와 애호가에 의한 소형 타타라 제철이 활발하게 이루어지고 있다.[82]

| 단체명 | 설명 |

|---|---|

| NPO 법인 모노즈쿠리 교육 타타라 | 간이형 타타라로를 사용한 교육 프로그램을 기획·추진[83] |

| 히가시다 타타라 프로젝트 (후쿠오카현 기타큐슈시 야하타히가시구 히가시다) | 기타큐슈 이노베이션 갤러리 주최의 간이형 타타라로에 의한 조업[84] |

| 신미 쇼 타타라 (오카야마현 신미시) | 비추쿠 신미 쇼 타타라 전승회에 의한 조업. 현대에는 사라진 즈쿠 누르기를 추정 복원하고 있다[85] |

타타라 제철은 다른 산업과도 밀접한 관련을 맺고 있다.

- 와규: 중국 산지에서는 타타라 제철에 사용되는 사철과 숯, 만들어진 철을 소와 말로 운반했다. 유용한 소를 기르기 위해 이 지역에서는 소의 품종 개량이 이루어졌으며, 대표적인 소가 슈스케덩굴이다. 이는 다지마 소의 기원이 되었고, 더 나아가 다지마 소는 현대 3대 와규의 근간이다.[82]

- 경기용 볼: 에도 시대 이즈모번과 히로시마번에서 타타라 제철이 번성했다. 히로시마번에서는 철에서 바늘(히로시마 바늘) 제조를 하였고, 근대 이후에는 바느질 바늘의 국내 최고 생산지가 되었다. 이 바느질 바늘과 고무 제조가 결합하여 몰텐과 미카사와 같은 세계적인 스포츠 경기용 볼 메이커가 탄생했다.[82]

- 조총: 전국 시대부터 에도 시대까지 조총의 생산지로 번성한 구니토모 등은 원료로 사용한 철을 대부분 중국 산지에서 공급받았으며, 타타라 제철은 일본의 조총 문화를 지탱했다.[82]

8. 1. 현대도(現代刀)

제2차 세계 대전이 끝날 무렵, 양식 제철에 비해 가격이 비싸고 수요가 크게 줄어 타타라 제철은 조업을 완전히 중단했다. 그러나 양강(洋鋼)으로는 화강(和鋼)에 비해 좋은 일본도를 만들기 어렵다는 점 때문에 일본도 업계는 타타라 제철의 부활을 원했다.[61] 이에 히타치 금속 야스기 공장이 응하여 소량이지만 제조가 이루어졌다.1977년, 일본 미술도검보존협회(Nittoho)는 일본 정부의 문화청 및 히타치 제작소 자회사인 야스기 특수강과 함께 시마네현에 니토호 ''타타라''를 건설하여 일본도와 역사적인 총기 제작에 필요한 강철을 공급했다. 니토호 ''타타라''는 야스기 제작소에서 관리하며, 겨울철에만 가동된다.

2017년 현재, 이 '닛토호 타타라' 등이 일본도의 소재 제조원으로서 조업되고 있다. 현재 일본도 제작에 사용되는 강철의 대부분은 이 직접 제련된 '타마하가네'이며, 사업주인 일본미술도검보존협회가 도공에게 판매를 담당하고 있다.[81] 한편, 타마하가네를 사용하지 않는 도공도 존재하며, 자가 제강을 하거나 고철을 사용하는 경우도 있다.

8. 2. 닛토호 이외의 현대 타타라

각지에서 지역 활성화 이벤트를 목적으로 타타라 제철을 행하는 사례나, 연구자 및 애호가에 의한 소형 타타라 제철이 활발하게 이루어지고 있으며[82], 2017년(헤이세이 29년) 현재는 다음과 같은 예가 존재한다.| 단체명 | 설명 |

|---|---|

| NPO 법인 모노즈쿠리 교육 타타라 | 간이형 타타라로를 사용한 교육 프로그램을 기획·추진[83] |

| 히가시다 타타라 프로젝트 (후쿠오카현 기타큐슈시 야하타히가시구 히가시다) | 기타큐슈 이노베이션 갤러리 주최의 간이형 타타라로에 의한 조업[84] |

| 신미 쇼 타타라 (오카야마현 신미시) | 비추쿠 신미 쇼 타타라 전승회에 의한 조업. 현대에는 사라진 즈쿠 누르기를 추정 복원하고 있다[85] |

8. 3. 타 산업과의 관계

; 와규

: 중국 산지에서는 타타라 제철에 사용되는 사철과 숯, 만들어진 철을 소와 말로 운반했다. 더 유용한 소를 기르기 위해 이 지역에서는 예로부터 소의 품종 개량이 이루어졌으며, 거기에서 태어난 대표적인 소가 슈스케덩굴이다. 이는 다지마 소의 기원이 된 소이며, 더 나아가 다지마 소는 현대 3대 와규의 근간이다.[82]

; 경기용 볼

: 에도 시대 이즈모번과 함께 히로시마번에서도 타타라 제철이 번성했다. 히로시마번에서는 철에서 바늘(히로시마 바늘) 제조를 낳았고, 근대 이후에는 바느질 바늘의 국내 최고 생산지가 되었다. 이 바느질 바늘과 고무 제조가 결합하여 몰텐과 미카사와 같은 세계적인 스포츠 경기용 볼 메이커가 탄생했다.[82]

; 조총

: 전국 시대부터 에도 시대까지 조총의 생산지로 번성한 구니토모 등이 원료로 사용한 철은 대부분이 중국 산지에서 공급되었으며, 타타라 제철은 일본의 조총 문화를 지탱했다.[82]

9. 환경 파괴

타타라 제철은 대량의 목탄을 연료로 사용하기 때문에 근세 이전의 주고쿠 산지에서는 타타라 제철을 위해 나무가 벌채되어 황폐산이 드물지 않았다. 또한 원료가 되는 사철을 채굴하고 선별하는 "철혈 흘리기"로 언덕이 무너지고, 산간부의 계류 등을 이용하면서 유출된 토사가 하류의 농업에 큰 영향을 주기도 했다. 이 때문에 철산 사들은 조업에 앞서 유역의 농촌과 환경 파괴에 대한 보상 내용을 정하는 계약을 체결하고, 겨울에만 실시하게 되었다.[89] 다만, 타타라 제철의 중심지였던 오쿠이즈모에서는 25년부터 30년 주기로 목재의 계획적인 벌채가 이루어지고 있으며, 반드시 숲이 무분별하게 벌채된 것은 아니었다.[90] 또한 철혈 흘리기가 끝난 후의 "잔구"에서는 다랭이논이나 계단식 밭으로서의 이용을 포함하여 식생이 회복되고 있다.

10. 관련 작품

- 영화

- * 미야자키 하야오 감독·각본의 애니메이션 영화인 원령공주(1997년 일본)에는 "타타라장"이 그려진다.

- * 하라다 마사토 감독·각본의 《도망치는 여자와 신출내기 남자》(2015년 일본)에는 "철을 제련하는 죠고"라는 이즈모 사투리를 쓰는 타타라장에서 일하는 여성이 등장한다.

- * 니시코리 요시나리 감독·각본의 타타라 사무라이(2016년 일본)는 2017년 5월 20일 일본에서 개봉하였다.[91]

- 드라마

- * 후쿠자와 카츠오 감독·원작의 VIVANT(2023년 일본)에서 주인공은 오쿠이즈모정의 타타라 제철 명가 출신이다.

- 다큐멘터리

- * 《타마하가네의 12명 기적의 철을 만들어낼 수 있는가》(2022년 6월 22일, NHK BS1)[92]

- 게임

- * 원신(중국)에는 일본을 모티브로 한 지역 "이나즈마"에 "타타라 모래"라고 불리는 지역이 있다. 칼을 단조하기 위해 타마하가네를 제조했다.

참조

[1]

웹사이트

Science of Tatara and Japanese Sword - Traditional Technology viewed from Modern Science

https://www.jsme.or.[...]

[2]

간행물

History of Iron and Steel Making Technology in Japan ーMainly on the smelting of iron sand by Tataraー.

https://web.archive.[...]

The Iron and Steel Institute of Japan

2005

[3]

웹사이트

たたらの歴史 たたら製鉄の進歩 (Progress of Tatara Iron Making).

https://web.archive.[...]

Yasugi City

[4]

웹사이트

たたら」の発祥と発展 (Changes in Japanese Tatara Iron Making Technology).

https://web.archive.[...]

Yasugi City

[5]

웹사이트

たたら製鉄の歴史と仕組み.

https://web.archive.[...]

Nagoya Japanese Sword Museum Nagoya Touken World

[6]

문서

鈴木 2005

[7]

문서

俵 1953

[8]

문서

清永 1994

[9]

문서

エンカルタ総合大百科

マイクロソフト

2003

[10]

서적

古事記 全訳注

講談社〈講談社学術文庫〉

1980

[11]

서적

全現代語訳 日本書紀

講談社〈講談社学術文庫〉

1988

[12]

문서

小塚 1966

[13]

문서

俵 1910

[14]

문서

俵 1933

[15]

문서

永田 1998

[16]

서적

世界史を変えた新素材

新潮社

2018-10-25

[17]

웹사이트

たたらの話

http://www.hitachi-m[...]

日立金属

2016-12-05

[18]

서적

大言海

冨山房

1934

[19]

문서

齋藤・坂本・高塚 2012

[20]

문서

飯田 1980

[21]

문서

永田 1998

[22]

논문

たたら製鉄の生産性と製品品質に及ぼす装荷比(砂鉄/木炭)の影響

https://doi.org/10.2[...]

日本鉄鋼協会

2005

[23]

문서

河瀬 1997

[24]

문서

舘 2005

[25]

문서

小塚 1966

[26]

문서

小塚 1966

[27]

문서

永田・羽二生・鈴木 2001

[28]

웹사이트

世界文化遺産、韮山反射炉の10大ミステリーを解く

https://www.kimuragr[...]

2020-05-15

[29]

문서

舘 2005

[30]

문서

舘 2005

[31]

서적

作刀の伝統技法

理工学社

1994

[32]

문서

舘 2005

[33]

문서

舘 2005

[34]

웹사이트

保存処理の成果 (平成18年度)

http://www.city.fuku[...]

福岡市埋蔵文化財センター

2017-09-15

[35]

웹사이트

たたらの話

http://www.hitachi-m[...]

日立金属

2016-11-19

[36]

문서

舘 2005

[37]

문서

舘 2005

[38]

문서

清永 1994

[39]

문서

鈴木 2005

[40]

문서

永田・鈴木 2000

[41]

문서

天田 2004

[42]

문서

永田 2005

[43]

문서

片山・北村・高橋 2005

[44]

문서

鈴木 1990

[45]

문서

舘 2005

[46]

문서

鈴木・永田 1999b

[47]

문서

片山・北村・高橋 2005

[48]

문서

鈴木 2001

[49]

문서

金偏に胴

[50]

문서

俵 1953

[51]

문서

鈴木 1990

[52]

문서

片山・北村・高橋 2005

[53]

문서

舘 2005

[54]

문서

永田 2004

[55]

문서

小塚 1966

[56]

문서

鈴木・永田 1999a

[57]

뉴스

鉄をはぐくむーー出雲國たたら風土記(上)日本刀支える極上「玉鋼」日本古来の伝統・技術を継承

産経新聞

2017-07-09

[58]

문서

永田・鈴木 2000

[59]

웹사이트

出雲國たたら風土記~鉄づくり千年が生んだ物語~

http://www.bunka.go.[...]

文化庁「日本遺産」説明資料

2017-07-15

[60]

웹사이트

日本遺産認定・出雲國たたら風土記

http://www.kankou-sh[...]

しまね観光ナビ

2017-07-15

[61]

문서

小塚 1966

[62]

문서

小塚 1966

[63]

문서

鈴木・永田 1999a

[64]

문서

鈴木・永田 1999b

[65]

문서

鈴木 2001

[66]

문서

ただし玉鋼のみ

[67]

문서

ただしケラに含まれる分のみ

[68]

문서

鈴木 2001

[69]

문서

鈴木 2001

[70]

문서

鈴木 2001

[71]

간행물

たたら製鉄と和鋼記念館(<特集>化学と文化財)

https://doi.org/10.2[...]

日本化学会

[72]

문서

鈴木 2001

[73]

문서

ただしケラ塊。

[74]

서적

鉄の本

""

2008-02-25

[75]

문서

清永 1994

[76]

간행물

たたら製鉄に関する実験的検討 : 創造工房実習より得られた二三の知見

https://air.repo.nii[...]

秋田大学工学資源学部

[77]

간행물

「たたら製鉄法」の基礎研究と定量実験としての教材化<第2部 教科研究>

https://doi.org/10.1[...]

広島大学附属福山中・高等学校

[78]

문서

清永 1994

[79]

문서

永田 1998

[80]

문서

天田 2004

[81]

문서

刀剣美術

日本美術刀剣保存協会

2017-07

[82]

문서

天田 2004

[83]

간행물

「NPO ものづくり教育たたら」の活動事例

日本金属学会

[84]

웹사이트

東田たたらプロジェクト2017

https://www.kigs.jp/[...]

北九州イノベーションギャラリー

2017-12-19

[85]

웹사이트

備中国新見庄「たたら」

http://net-sealion.c[...]

新見庄たたら学習実行委員会

2017-12-19

[86]

웹사이트

家畜取引の商いと近江牛

http://haigou.sakura[...]

滋賀県配合飼料価格安定基金協会

2017-08-09

[87]

웹사이트

学長ブログ第4回「ブランドを産み出す力」

http://www.pu-hirosh[...]

県立広島大学

2014-02-14

[88]

웹사이트

奥出雲の和鉄 - たたらの歴史 -

https://tetsunomichi[...]

鉄の道文化圏推進協議会

2020-10-06

[89]

서적

里山Ⅰ

法政大学出版局

[90]

문서

北村・片山・高橋 1997

[91]

웹사이트

たたら侍

https://tatara-samur[...]

2017-06-06

[92]

웹사이트

日本のものづくりの神髄に迫る群像ドキュメンタリー

https://www6.nhk.or.[...]

NHK

2022-06-22

[93]

문서

鈴木 2005

[94]

문서

俵 1953

[95]

문서

清永 1994

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com