밀링 커터

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

밀링 커터는 밀링 머신에서 사용되는 회전 절삭 공구로, 다양한 형태와 크기를 가지며 금속, 목재 등 다양한 재료를 가공하는 데 사용된다. 밀링 커터의 역사는 밀링 머신의 발전과 밀접하며, 18세기 후반부터 다양한 혁신을 거쳐 현재의 형태를 갖추게 되었다. 밀링 커터는 엔드밀, 페이스밀, 평 밀링 커터 등 여러 종류로 나뉘며, 절삭 방식, 재료, 코팅, 날 수, 헬릭스 각도 등 다양한 특징을 고려하여 작업에 적합한 공구를 선택해야 한다. 밀링 커터는 절삭 속도, 주축 속도, 이송 속도 등의 요소에 따라 절삭 칩의 형성이 달라지며, 종래 밀링과 클라이밍 밀링 방식에 따라 절삭 방식이 구분된다.

더 읽어볼만한 페이지

- 금속 절단 도구 - 금형

금형은 제품의 외관, 품질, 생산성을 결정하는 제조업의 핵심 요소로, 개방형 다이와 밀폐형 몰드 등 다양한 종류가 있으며 스마트팩토리 기술 접목, 재료 개발, 극소량 생산 시스템 운영, 기술 개발 지원 등의 노력이 이루어지고 있다. - 금속 절단 도구 - 산소 연료 용접 및 절단

산소 연료 용접 및 절단은 산소와 연료 가스 혼합물의 고온 불꽃으로 금속을 녹여 접합하거나 절단하는 19세기 후반 기술로, 금속 가열, 접합, 절단, 표면 처리 등에 활용되며, 산소 및 연료 가스 공급원, 압력 조절기, 호스, 토치 등으로 구성되고 역류 방지 밸브 등 안전 장비가 필수적이며, 아세틸렌, 프로필렌, LPG 등 다양한 연료를 사용해 불꽃 종류와 크기를 조절할 수 있다. - 절삭 공구 - 나이프

나이프는 인류가 사용해 온 도구로, 다양한 재료와 형태로 제작되어 식기, 도구, 무기 등 여러 용도로 사용되며, 문화적 배경에 따라 다양한 의미를 지닌다. - 절삭 공구 - 금형

금형은 제품의 외관, 품질, 생산성을 결정하는 제조업의 핵심 요소로, 개방형 다이와 밀폐형 몰드 등 다양한 종류가 있으며 스마트팩토리 기술 접목, 재료 개발, 극소량 생산 시스템 운영, 기술 개발 지원 등의 노력이 이루어지고 있다. - 미국의 발명품 - 텔레비전

텔레비전은 움직이는 영상과 소리를 전기 신호로 변환하여 전송하고 수신 측에서 다시 영상과 소리로 바꾸는 기술을 이용한 매체로, 닙코프 원판을 이용한 초기 기계식 방식에서 음극선관 발명을 통해 전자식으로 발전하여 디지털 기술과 다양한 디스플레이 기술 발전을 거쳐 현재에 이르렀으며 사회, 문화, 경제적으로 큰 영향을 미치지만 건강 문제 및 부정적 콘텐츠 노출 등의 부작용도 존재한다. - 미국의 발명품 - 태양 전지

태양전지는 빛 에너지를 전기 에너지로 변환하는 장치로, 기술 발전을 거듭하여 발전 효율이 크게 향상되었고 다양한 분야에 응용되고 있으며, 고집광 태양전지와 페로브스카이트 태양전지 등의 새로운 기술 개발과 투자가 지속적으로 요구되는 지속 가능한 에너지원이다.

2. 역사

밀링 커터의 역사는 밀링 머신의 발전과 밀접하게 연관되어 있다. 초기에는 단순한 회전 파일 형태로 시작되었으나, 18세기 후반부터 19세기까지 여러 기술자들에 의해 점진적으로 발전하였다. 특히 1860년대 브라운 앤 샤프(Brown & Sharpe)의 조셉 R. 브라운(Joseph R. Brown)이 개발한 커터는 획기적인 발전으로 평가받는다. 19세기 후반에는 미국을 중심으로 밀링 커터 기술이 발전하였으며, 이는 유럽에도 큰 영향을 미쳤다. 20세기에는 신시내티 밀링 머신 컴퍼니(Cincinnati Milling Machine Company)의 홀츠(Holz)와 드 리우(De Leeuw)가 밀링 커터에 대한 과학적 연구를 수행하여 절삭 성능 향상에 기여했다.

2. 1. 주요 발전 단계

밀링 커터의 역사는 밀링 머신의 역사와 밀접하게 연관되어 있다. 밀링은 회전하는 파일링에서 발전했으므로, 초기 밀링 커터는 1760년대 또는 1770년대 자크 드 보캉송(Jacques de Vaucanson)과 같은 인물들에 의해 개발되었다.[3][4] 이후 1810년대부터 1850년대까지 위트니, 노스, 존슨, 네스미스 등 밀링 개척자들에 의해 커터 개발이 이어졌다.[5]1860년대에는 브라운 앤 샤프(Brown & Sharpe)의 조셉 R. 브라운이 획기적인 커터를 개발했다.[6][7] 이 커터는 톱니의 거칠기에서 큰 발전을 이루었고, 연속적인 연마에도 클리어런스(이송각, 측면 이송각 등)를 잃지 않는 형태를 갖추어 이전과는 다른 혁신적인 것으로 평가받았다.[6][7] 드 브리스(De Vries)는 1870년경 미국에서 이러한 혁명이 일어났으며, 1873년 비엔나 박람회를 통해 유럽에 널리 알려졌다고 보고했다. 당시 유럽 전문가들은 이 새로운 유형의 커터에 대해 불신을 가졌지만, 1876년 필라델피아 만국박람회에서 그 우수성이 입증되면서 널리 사용되기 시작했다.[8]

우드버리(Woodbury)는 밀링 커터 설계의 다양한 발전에 대한 특허를 인용했는데, 여기에는 톱니 간격 불균일 특허(1867), 삽입형 톱니 형태 특허(1872), 절삭 분할을 위한 나선형 홈 특허(1881) 등이 포함된다.[9] 또한 수직 밀의 도입으로 엔드밀과 플라이 커터 유형의 사용이 확대되었다는 점도 언급했다.[10]

20세기 초, 신시내티 밀링 머신 회사(Cincinnati Milling Machine Company)의 홀츠와 드 리우는[11] 밀링 커터에 대한 과학적 연구를 수행하여 톱니를 더욱 거칠게 만들었으며, 이는 F.W. 테일러의 단일 포인트 절삭기에 대한 연구와 유사한 성과를 가져왔다.

3. 종류

밀링 커터는 용도, 형태, 재질 등에 따라 다양하게 분류된다.

- '''형태에 따른 분류'''는 해당 섹션에서 확인할 수 있다.

그 외에도 다음과 같은 밀링 커터들이 있다.

- '''거친 절삭 엔드밀'''(Roughing end mill): 많은 양의 재료를 빠르게 제거하기 위한 엔드밀이다. 주변부에 물결 모양의 이빨 형태로 절삭날이 있어 여러 개의 연속적인 절삭날 역할을 하며, 많은 작은 칩을 생성한다. 상대적으로 거친 표면 마감을 만들지만, 칩 제거가 용이하다.[2] 빠른 재료 제거는 때때로 호깅(hogging)이라고도 하며, "리파(rippa)" 또는 "리퍼(ripper)" 커터라고도 불린다.

- '''호브'''(Hob): 호빙 머신에서 기어를 생성하는 데 사용되는 형상 공구의 일종이다. 커터 톱니의 단면은 적절한 조건(소재 크기)으로 설정되면 가공물에 필요한 형상을 생성한다. 호빙 머신은 특수한 종류의 밀링 머신이다.[2]

- '''플라이 커터'''(Fly cutter): 하나 또는 두 개의 절삭 공구가 삽입되는 본체로 구성된다. 회전하면서 넓고 얕은 면 가공 절삭을 한다. 면 가공 목적과 개별 절삭 공구를 교체할 수 있다는 점에서 페이스 밀과 유사하지만, 페이스 밀보다 저렴하다.[2] 대부분 하나의 절삭 공구를 고정하는 원통형 중앙 본체를 가지며, 일반적으로 30~60도 각도로 고정된 표준 좌측 절삭 공구를 사용한다. 두 개의 절삭 공구가 있는 플라이 커터는 이중 플라이 커터, 양날 플라이 커터 또는 플라이 바라고도 불린다. 플라이 바는 더 큰 스윙으로 인해 엔드밀과 일반 플라이 커터보다 사용이 다소 위험할 수 있다.[2]

3. 1. 형태에 따른 분류

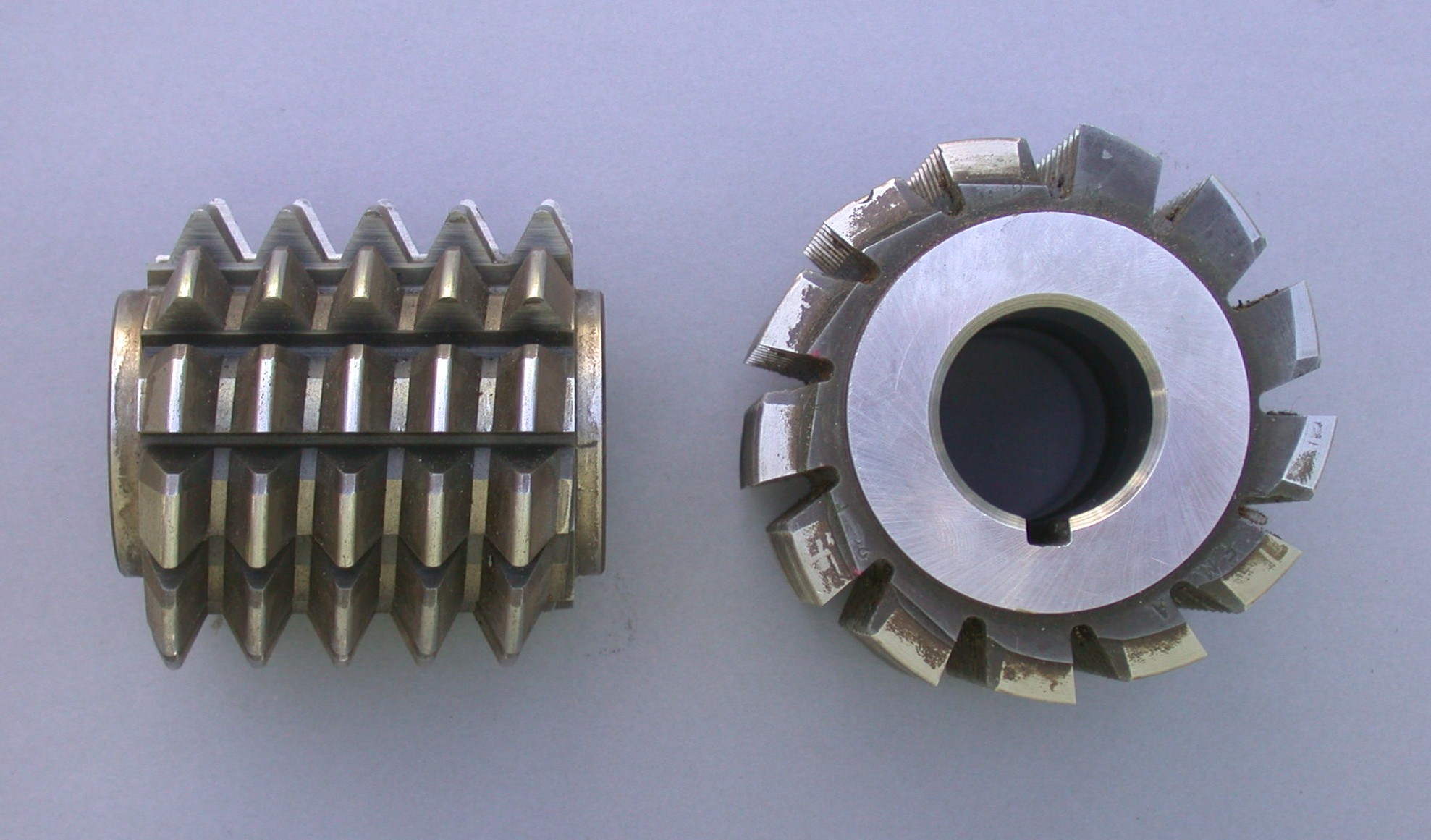

'''·''' 10 모듈 절삭기'''·''' 26~34개의 이빨을 가진 기어 절삭

'''·''' 14.5도 압력각]]

thumb

- 기어 절삭용 밀링 커터

- : 기어의 이빨을 만드는 데 사용되는 밀링 커터로, 호빙 머신에서 기어를 생성하는 데 사용되는 형상 공구의 일종이다.

- 형상 밀링 커터

- : 특수한 형상의 절삭날을 가진 밀링 커터로, 일반적인 밀링 커터로는 가공하기 어려운 형상의 가공에 사용된다.

- 외원 밀링 커터

- : 원통형이 아니라 원통의 모서리가 둥글게 처리된 밀링 커터이다.

- 스레드밀(Threadmill)

- : 머시닝 센터에서 나사 절삭에 사용되는 밀링 커터로, 형상 밀링 커터의 일종이다. 측면에 나사 홈이 성형되어 있으며, 회전하는 공구를 나선형으로 움직여 나사를 절삭한다.

- 우드러프 키 커터(Woodruff cutter)

- : 우드러프 키의 키홈을 가공하는 데 사용된다.

- 홀 밀(Hollow mill)

- : 내부 표면에 절삭날이 있는 파이프 형태의 커터이다.

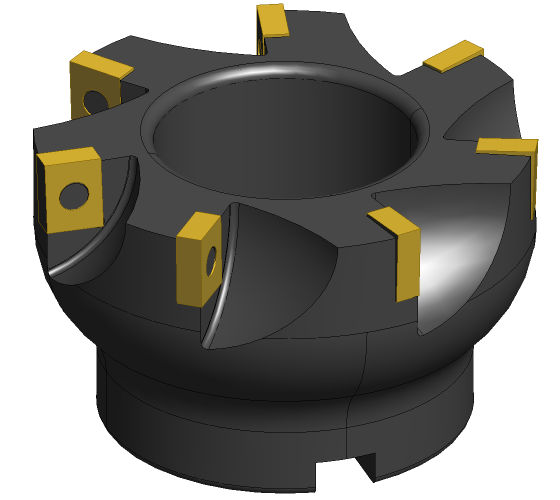

- 쉘 밀(Shell mill)

- : 샤프트(아버(arbor))와 분리 가능한 형태의 밀링 커터 (주로 평면 밀링 커터 또는 엔드밀)이다.

3. 2. 기타 분류

거친 절삭 엔드밀(Roughing end mill)은 많은 양의 재료를 빠르게 제거하기 위한 엔드밀이다. 이러한 종류의 엔드밀은 주변부에 물결 모양의 이빨 형태로 절삭날을 가지고 있다. 이 물결 모양의 이빨은 여러 개의 연속적인 절삭날 역할을 하여 많은 작은 칩을 생성하며, 상대적으로 거친 표면 마감을 만든다.[2] 빠른 재료 제거는 때때로 호깅(hogging)이라고도 하며, 거친 절삭 엔드밀은 "리파(rippa)" 또는 "리퍼(ripper)" 커터라고도 불린다.호빙 머신에서 기어를 생성하는 데 사용되는 형상 공구의 일종으로 호브가 있다. 커터 톱니의 단면은 적절한 조건(소재 크기)으로 설정되면 가공물에 필요한 형상을 생성한다. 호빙 머신은 특수한 종류의 밀링 머신이다.[2]

절삭 공구가 하나 또는 두 개 삽입되는 본체로 구성된 커터를 플라이 커터라고 한다. 전체 유닛이 회전함에 따라 절삭 공구는 넓고 얕은 면 가공 절삭을 한다. 플라이 커터는 면 가공이라는 목적과 개별 절삭 공구를 교체할 수 있다는 점에서 페이스 밀과 유사하다. 페이스 밀은 여러 면에서 (예: 강성, 유효 절삭 지름이나 공구 길이 오프셋을 변경하지 않고 인서트를 인덱싱할 수 있는 기능, 절삭 깊이 기능) 더 이상적이지만 비용이 많이 드는 경향이 있는 반면, 플라이 커터는 매우 저렴하다.[2]

대부분의 플라이 커터는 하나의 절삭 공구를 고정하는 원통형 중앙 본체를 가지고 있다. 일반적으로 30~60도 각도로 고정된 표준 좌측 절삭 공구이다. 두 개의 절삭 공구가 있는 플라이 커터는 "공식적인" 이름이 없지만 종종 이중 플라이 커터, 양날 플라이 커터 또는 플라이 바라고 불린다. 플라이 바는 더 큰 스윙으로 인해 엔드밀과 일반 플라이 커터보다 사용이 다소 위험할 수 있다.[2]

4. 특징

밀링 커터는 절삭 성능과 효율성에 영향을 미치는 다양한 특징을 가지고 있다. 밀링 커터가 회전하면 절삭할 재료가 공급되고, 커터의 각 이빨이 재료의 작은 칩을 잘라내는데, 이때 적절한 크기의 칩을 생성하는 것이 매우 중요하다. 칩의 크기는 여러 변수에 따라 달라진다.

- 절삭 속도(Vc): 공구가 회전할 때 각 이빨이 재료를 절삭하는 속도로, 미터법 국가에서는 분당 미터(m/min), 미국에서는 분당 표면 피트(SFM)로 측정한다. "접선 속도"라고도 한다.

- 주축 속도(S): 공구의 회전 속도이며, 분당 회전수(rpm)로 측정한다.

- 공구 직경(D):

- 이빨 수(z):

- 이빨당 이송량(Fz): 각 이빨이 회전할 때 재료가 커터로 공급되는 거리이다. 이 값은 이빨이 만들 가장 깊은 절삭 깊이를 나타낸다.

- 이송 속도(F): 재료가 커터로 공급되는 속도이다.

- 절삭 깊이: 공구가 절삭되는 재료 표면 아래로 들어가는 깊이이다.

기계공은 새로운 재료를 새로운 공구로 절삭하는 방법을 결정할 때 S, F 및 절삭 깊이 세 가지 값이 필요하다. 하지만 공구 제조업체로부터 Vc와 Fz 값을 제공받을 가능성이 높다. S와 F는 다음과 같이 계산할 수 있다.

밀링 커터 선택은 여러 변수, 의견, 경험적 지식을 고려해야 하는 복잡한 작업이다. 기계공은 가장 적은 비용으로 필요한 사양에 맞게 재료를 절삭할 공구를 선택해야 한다. 작업 비용은 공구 가격, 밀링 머신에 소요되는 시간, 기계공이 소요되는 시간의 조합으로 결정된다.

- 재질: 고속도강(HSS) 커터는 가장 저렴하지만 수명이 짧다. 코발트 함유 고속도강은 일반 고속도강보다 10% 더 빠른 속도로 가공할 수 있다. 초경합금 공구는 강철보다 비싸지만 수명이 길고 더 빠르게 가공할 수 있어 장기적으로 경제적이다.

- 직경: 큰 공구는 작은 공구보다 빠르게 재료를 제거할 수 있어 일반적으로 큰 커터를 선택한다. 하지만 내부 윤곽 또는 오목한 외부 윤곽을 밀링할 때는 내부 곡선의 크기에 따라 직경이 제한된다. 커터의 반지름은 가장 작은 호의 반지름보다 작거나 같아야 한다.

- 날 수: 날이 많을수록 플루트당 제거되는 재료가 적어 더 높은 이송률을 허용하지만, 칩을 위한 공간이 줄어들기 때문에 균형을 맞춰야 한다.

- 코팅: 질화 티타늄과 같은 코팅은 초기 비용을 증가시키지만 마모를 줄이고 공구 수명을 연장한다. TiAlN 코팅은 알루미늄이 공구에 달라붙는 것을 줄여 윤활 필요성을 줄인다.

- 헬릭스 각도: 높은 나선각은 연질 금속에, 낮은 나선각은 경질 또는 강인한 금속에 적합하다.

4. 1. 주요 특징

밀링 커터는 다양한 모양과 크기로 제작되며, 코팅, 나선각, 절삭면의 수 등을 선택할 수 있다.- 모양: 현재 산업 현장에서는 다양한 표준 밀링 커터 모양이 사용되고 있다.

- 이빨/날: 밀링 비트의 이빨은 커터를 따라 나선형 홈 형태로 배열되어 있으며, 이빨 가장자리의 날카로운 날을 통해 재료를 절삭한다. 칩은 커터가 회전하면서 이빨을 따라 위로 배출된다. 대부분의 밀링 커터는 이빨 하나당 날이 하나씩 있지만, 두 개의 날을 가진 커터도 존재한다.[1] '날'과 '이빨'이라는 용어는 종종 혼용되어 사용된다. 밀링 커터는 하나 이상의 이빨을 가질 수 있으며, 두 개, 세 개, 네 개의 이빨을 가진 커터가 가장 일반적이다. 일반적으로 커터의 이빨이 많을수록 재료를 더 빠르게 제거할 수 있다. 예를 들어, 4개의 이빨을 가진 커터는 2개의 이빨을 가진 커터보다 두 배 빠른 속도로 재료를 제거할 수 있다.

- 나선각: 밀링 커터의 날은 대부분 나선형으로 배열된다. 날이 직선이면 전체 이빨이 한 번에 재료에 닿아 진동을 유발하고, 정확도와 표면 품질을 저하시킨다. 날을 나선형으로 배열하면 이빨이 재료에 점진적으로 들어가 진동을 줄일 수 있다. 일반적으로 마무리 가공용 커터는 더 나은 마무리를 위해 더 높은 경사각(더 촘촘한 나선)을 가진다.

- 중심 절삭: 일부 밀링 커터는 재료를 통해 직선으로 드릴링(플런지)할 수 있지만, 모든 커터가 가능한 것은 아니다. 중심 절삭이 불가능한 커터는 이빨이 끝면 중앙까지 이어지지 않기 때문이다. 그러나 이러한 커터도 약 45도 각도로 비스듬하게 절삭할 수 있다.

- 거칠기 가공 또는 마무리 가공: 밀링 커터는 재료 제거량과 표면 거칠기에 따라 거칠기 가공용과 마무리 가공용으로 구분된다. 거칠기 가공용 커터는 많은 양의 재료를 제거하지만 표면 마무리가 좋지 않다. 톱니 모양의 이빨을 가진 커터는 재료 칩을 더 작은 조각으로 분쇄하여 거친 표면을 만든다. 마무리 가공용 커터는 적은 양의 재료를 제거하지만 좋은 표면 마무리를 제공한다. 많은 수의 이빨(4개 이상)을 가진 커터는 재료를 정밀하게 제거할 수 있지만, 절삭 칩 제거를 위한 공간이 부족하여 많은 양의 재료를 제거하는 데는 적합하지 않다.

- 코팅: 적절한 공구 코팅은 절삭 속도와 공구 수명을 늘리고 표면 마무리를 개선하여 절삭 공정에 큰 영향을 미친다. 다결정 다이아몬드(PCD)는 매우 단단한 코팅으로, 높은 내마모성이 필요한 커터에 사용된다. PCD 코팅 공구는 코팅되지 않은 공구보다 최대 100배 더 오래 사용할 수 있지만, 600°C 이상의 온도나 철강 금속에는 사용할 수 없다. 알루미늄 가공용 공구에는 TiAlN 코팅이 적용되기도 한다. 알루미늄은 점착성이 강한 금속으로, 공구의 이빨에 용접되어 무뎌질 수 있다. TiAlN 코팅은 알루미늄이 잘 달라붙지 않아 공구 수명을 연장하는 데 도움을 준다.

- 샹크: 샹크는 공구 홀더에 고정되는 공구의 원통형 부분(이빨이 없는 부분)이다. 샹크는 완벽하게 둥글어 마찰로 고정될 수도 있고, 세트 스크루(grub screw라고도 함)가 접촉할 수 있는 웰든 플랫(Weldon Flat)이 있어 공구가 미끄러지지 않고 토크를 증가시킬 수 있다. 샹크의 지름은 공구의 절삭 부분 지름과 다를 수 있어 표준 공구 홀더에 고정할 수 있다. 샹크의 길이는 다양하게 제공되며, 비교적 짧은 샹크(지름의 약 1.5배)는 "스터브(stub)", 긴 샹크(지름의 5배), 매우 긴 샹크(지름의 8배), 매우 매우 긴 샹크(지름의 12배) 등으로 불린다.

5. 절삭 방식

밀링 커터는 재료에 접근하는 방향에 따라 "종래"(상향) 밀링과 "클라이밍"(하향) 밀링, 크게 두 가지 방식으로 절삭한다. 종래 밀링은 칩 두께가 0에서 시작하여 최대값까지 증가하고, 클라이밍 밀링은 절삭 폭이 최대값에서 0으로 감소한다.

5. 1. 절삭 방식의 종류

- '''종래 밀링'''(Conventional milling): 칩 두께는 0에서 시작하여 최대값까지 증가한다. 절삭은 처음에는 매우 가벼워서 공구가 절삭되지 않고 재료 표면을 따라 미끄러지다가 충분한 압력이 쌓이고 이가 갑자기 물리고 절삭을 시작한다. 이는 재료를 변형시켜 경화시키고 공구를 무디게 한다. 미끄러짐과 물림 동작은 재료에 불량한 표면을 남긴다.[1]

- '''클라이밍 밀링'''(Climb milling): 각 이는 재료와 특정 지점에서 맞물리고 절삭 폭은 최대값에서 0까지 감소한다. 칩은 커터 뒤쪽에 배출되어 칩 제거가 용이해진다. 이는 재료에 마찰이 없으므로 공구 수명이 더 길어질 수 있다. 그러나 클라이밍 밀링은 기계에 더 큰 하중을 가할 수 있으므로 오래된 밀링 머신이나 상태가 좋지 않은 기계에는 권장되지 않는다. 이러한 유형의 밀링은 주로 백래시 제거기를 장착한 밀링 머신에 사용된다.[1]

6. 절삭칩 형성 및 제거

밀링 커터의 종류는 다양하지만, 절삭칩 형성에 대한 이해는 모든 밀링 커터 사용에 있어 기본적이다. 밀링 가공에서 절삭칩(Chip)의 효율적인 관리는 매우 중요하다. 절삭 과정에서 발생하는 절삭부스러기는 생성되는 속도만큼 빠르게 제거되지 않으면, 홈(flutes)이 막히고 공구가 효율적으로 절삭되지 않아 진동, 공구 마모 및 과열이 발생한다.[1] 절삭부스러기 제거에는 홈의 깊이와 각도, 칩의 크기와 모양, 냉각수의 흐름 및 주변 재료를 포함한 여러 요인이 영향을 미친다.[1] 예측하기 어려울 수 있지만, 숙련된 기계공은 절삭부스러기가 쌓이는지 주의 깊게 관찰하고, 쌓이는 것이 관찰되면 밀링 조건을 조정한다.

6. 1. 절삭칩 형성에 영향을 미치는 요소

밀링 커터가 회전하면 절삭할 재료가 공급되고, 커터의 각 이빨이 재료의 작은 칩을 잘라낸다. 적절한 크기의 칩을 얻는 것은 매우 중요하며, 칩의 크기는 여러 변수에 따라 달라진다.- 절삭 속도(Vc): 공구가 회전할 때 각 이빨이 재료를 절삭하는 속도이다. 미터법 국가에서는 분당 미터(m/min), 미국에서는 분당 표면 피트(SFM)로 측정한다. 일부 강철의 경우 일반적인 절삭 속도는 10m/min~60m/min이며, 알루미늄의 경우 100m/min~600m/min이다. 이는 이송 속도와 혼동해서는 안 된다. 이 값은 "접선 속도"라고도 한다.[1]

- 주축 속도(S): 공구의 회전 속도이며, 분당 회전수(rpm)로 측정한다. 일반적인 값은 수백 rpm에서 수만 rpm까지 다양하다.[1]

- 공구 직경(D):[1]

- 이빨 수(z):[1]

- 이빨당 이송량(Fz): 각 이빨이 회전할 때 재료가 커터로 공급되는 거리이다. 이 값은 이빨이 만들 가장 깊은 절삭 깊이를 나타낸다. 일반적인 값은 이빨당 0.1mm 또는 1mm일 수 있다.[1]

- 이송 속도(F): 재료가 커터로 공급되는 속도이다. 일반적인 값은 20mm/min~5000mm/min이다.[1]

- 절삭 깊이: 공구가 절삭되는 재료 표면 아래로 들어가는 깊이(도면에는 표시되지 않음)이다. 이것은 생성되는 칩의 높이가 된다. 일반적으로 절삭 깊이는 절삭 공구의 직경 이하이다.[1]

기계공은 새로운 재료를 새로운 공구로 절삭하는 방법을 결정할 때 '''S''', '''F''' 및 '''절삭 깊이''' 세 가지 값이 필요하다. 그러나 공구 제조업체로부터 '''Vc'''와 '''Fz''' 값을 제공받을 가능성이 높다. '''S'''와 '''F'''는 다음과 같이 계산할 수 있다.[1]

7. 공구 위치

공구 위치는 공구의 크기가 0이 아니라는 점을 고려하여 원하는 가공물 윤곽(형상)을 얻기 위해 공구를 어디에 배치할 것인가에 대한 주제이다. 가장 일반적인 예는 공구 중심선이 목표 위치에서 절삭 공구 반경만큼 떨어진 벡터만큼 오프셋되는 엔드밀의 공구 반경 보상(CRC)이다. 이때 벡터의 ''방향''은 좌/우, 역/종래, 상/하 구분에 따라 결정된다. 대부분의 G 코드 구현에서 CRC는 G40~G42를 통해 제어된다(G40 취소, G41 좌/역, G42 우/종래).[1] 각 공구의 반경 값은 CNC 운전자 또는 머시니스트가 오프셋 레지스터에 입력하며, 생산 중에 완성된 크기를 허용 오차 내에 유지하기 위해 이 값을 조정한다. 볼 엔드밀을 사용한 3축, 4축 또는 5축 밀링에서 3D 윤곽 가공을 위한 공구 위치는 수동 프로그래밍보다는 CAM 소프트웨어에서 쉽게 처리된다. 일반적으로 CAM 벡터 출력은 특정 CNC 제어 모델에 맞게 조정된 포스트 프로세서 프로그램에 의해 G 코드로 후처리된다. 일부 최신 CNC 제어 장치는 벡터 출력을 직접 받아들여 내부적으로 서보 입력으로 변환한다.

8. 밀링 커터 선택

밀링 커터 선택은 간단한 작업이 아니다. 기계공은 가장 적은 비용으로 필요한 사양에 맞게 재료를 절삭할 공구를 선택해야 하는데, 이때 고려해야 할 변수, 의견, 경험적 지식이 많다. 작업 비용은 공구 가격, 밀링 머신에 소요되는 시간, 기계공이 소요되는 시간을 모두 합쳐 계산한다. 많은 부품을 가공하거나 수일이 걸리는 작업의 경우, 종종 공구 비용이 세 가지 비용 중 가장 낮다.

- '''재질:''' 고속도강(HSS) 커터는 가장 저렴하고 수명이 가장 짧다. 코발트 함유 고속도강은 일반적으로 일반 고속도강보다 10% 더 빠른 속도로 가공할 수 있다. 초경합금 공구는 강철보다 비싸지만 수명이 길고 훨씬 더 빠르게 가공할 수 있어 장기적으로 더 경제적이다. HSS 공구는 많은 용도에 적합하며, 일반 HSS에서 코발트 HSS, 초경합금 순으로 성능이 향상된다. 고속 스핀들을 사용하면 HSS 사용을 완전히 배제할 수도 있다.

- '''직경:''' 큰 공구는 작은 공구보다 더 빠르게 재료를 제거할 수 있으므로, 일반적으로 작업에 맞는 가장 큰 커터를 선택한다. 내부 윤곽 또는 오목한 외부 윤곽을 밀링할 때는 내부 곡선의 크기에 따라 직경이 제한된다. 커터의 반지름은 가장 작은 호의 반지름보다 작거나 같아야 한다.

- '''날 수:''' 날이 많을수록 플루트당 제거되는 재료가 적어 더 높은 이송률을 허용한다. 그러나 코어 직경이 증가하면 칩을 위한 공간이 줄어들기 때문에 균형을 맞춰야 한다.

- '''코팅:''' 질화티탄과 같은 코팅은 초기 비용을 증가시키지만 마모를 줄이고 공구 수명을 연장한다. TiAlN 코팅은 알루미늄이 공구에 달라붙는 것을 줄여 윤활이 필요 없거나 필요성을 줄여준다.

- '''헬릭스 각도:''' 높은 헬릭스 각도는 일반적으로 연질 금속에 적합하며, 낮은 헬릭스 각도는 경질 또는 강인한 금속에 적합하다.

참조

[1]

웹사이트

Rapid Traverse: More Teeth Per Flute

http://www.mmsonline[...]

[2]

웹사이트

Max Diameter for a Flycutter?

http://www.practical[...]

2011-06-05

[3]

논문

[4]

논문

[5]

논문

[6]

논문

[7]

논문

[8]

논문

[9]

논문

[10]

논문

[11]

논문

[12]

서적

フライス盤作業の実技

理工学社

1997

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com