금형

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

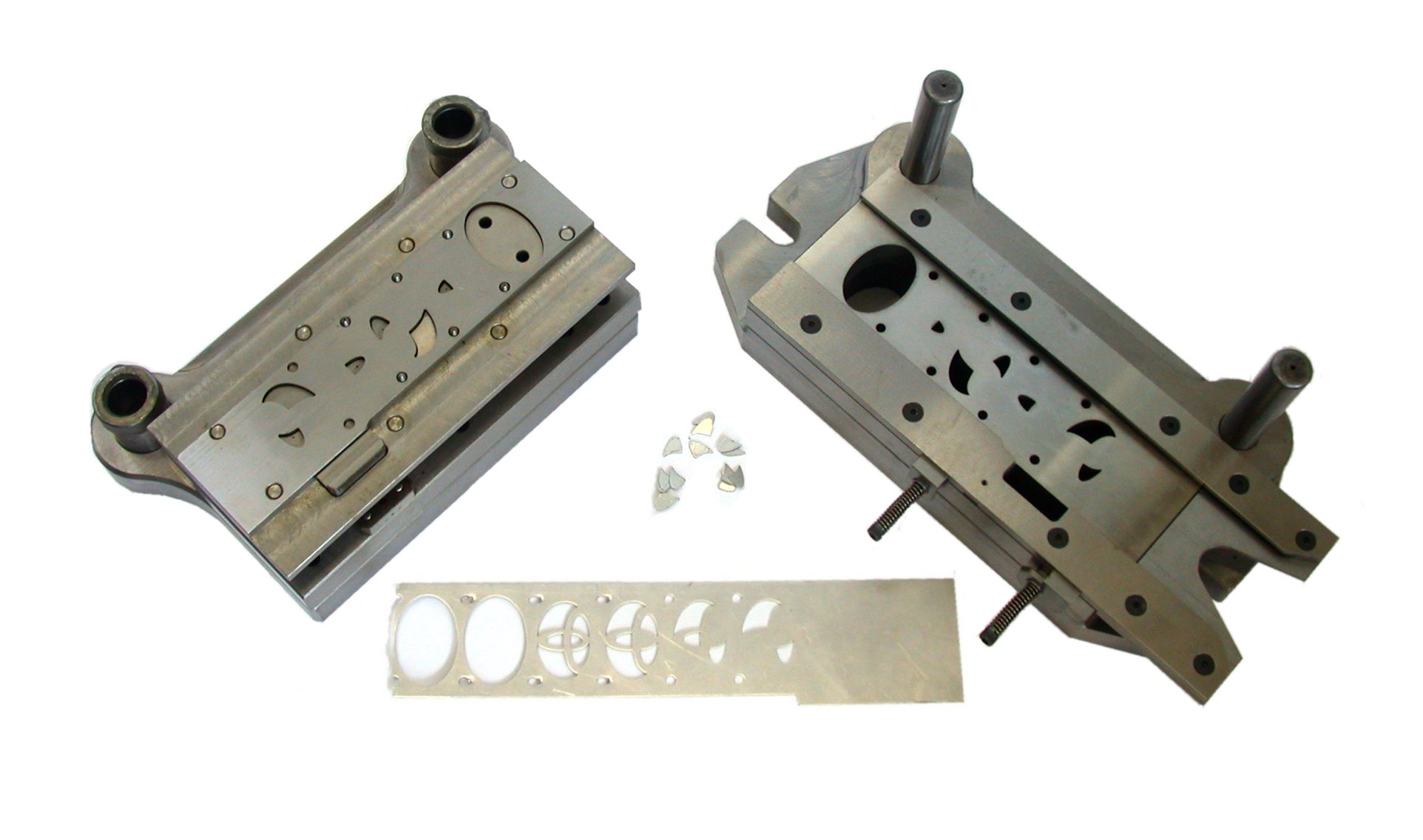

금형은 재료를 원하는 형태로 성형하는 데 사용되는 도구로, 다이(Die)와 몰드(Mold)로 크게 분류된다. 다이는 주로 프레스 금형, 단조 금형 등에 사용되며, 몰드는 플라스틱 사출 성형, 다이캐스팅 등에 활용된다. 금형은 프레스 금형, 단조 금형, 주조 금형, 사출 성형 금형, 블로우 성형 금형, 압축 성형 금형 등 다양한 종류가 있으며, 각각의 공정에 맞는 형태로 제작된다. 금형은 공구강, 초경합금 등 다양한 재질로 제작되며, 표면 처리를 통해 내구성을 높인다. 금형은 제조업체의 공장에서 사용되거나, 외주 공장에 대여되기도 하며, QMC/QDC 시스템을 통해 신속하게 교체할 수 있다. 또한, 제품의 재 생산을 위해 오래된 금형을 보관하고, 수리 부품 생산에 활용하기도 한다.

더 읽어볼만한 페이지

- 금속가공도구 - 유압 프레스

유압 프레스는 파스칼의 원리를 활용하여 작은 힘으로 큰 힘을 내는 기계 장치로, 제조업 및 지질학 등 다양한 산업 분야에서 활용되며 최근 유튜브 채널을 통해 대중적인 관심을 받고 있다. - 금속가공도구 - 공구관리

공구 관리는 생산성 향상을 목표로 공구의 효율적 사용을 관리하며, 표준화, 규격화, 연구 시험, 사용 조건 및 제조 관리, 검사, 공구실 운영, 대출, 연마, 분류, 대장 관리 등의 시스템 구축을 포함하고, ERP, CAM 등의 기술과 통합되어 효율성을 높인다. - 금속 절단 도구 - 밀링 커터

밀링 커터는 회전하면서 재료를 깎는 절삭 공구로, 다양한 모양과 크기, 코팅, 경사각 등을 가지며, 날의 재질, 나선각, 중심 절삭 여부 등에 따라 거칠기 또는 마무리 가공에 적합한 커터를 선택할 수 있고, 엔드밀, 정면 밀링 커터, 평 밀링 커터 등 다양한 종류가 있다. - 금속 절단 도구 - 산소 연료 용접 및 절단

산소 연료 용접 및 절단은 산소와 연료 가스 혼합물의 고온 불꽃으로 금속을 녹여 접합하거나 절단하는 19세기 후반 기술로, 금속 가열, 접합, 절단, 표면 처리 등에 활용되며, 산소 및 연료 가스 공급원, 압력 조절기, 호스, 토치 등으로 구성되고 역류 방지 밸브 등 안전 장비가 필수적이며, 아세틸렌, 프로필렌, LPG 등 다양한 연료를 사용해 불꽃 종류와 크기를 조절할 수 있다. - 공작기계 - 선반

선반은 회전하는 공작물을 바이트로 깎아 원하는 형태로 만드는 공작 기계로, 고대 이집트에서 기원하여 산업 혁명 시대를 거치며 발전했으며, 현대에는 다양한 종류로 금속, 목재, 플라스틱 등 여러 재료 가공에 사용된다. - 공작기계 - 유압 프레스

유압 프레스는 파스칼의 원리를 활용하여 작은 힘으로 큰 힘을 내는 기계 장치로, 제조업 및 지질학 등 다양한 산업 분야에서 활용되며 최근 유튜브 채널을 통해 대중적인 관심을 받고 있다.

2. 역사

금형은 제조업에서 제품의 외관, 품질, 성능, 생산성을 결정하는 중요한 요소이다. 따라서 금형 제작에는 많은 시간과 비용이 소요되며, 완성된 금형은 쉽게 교체할 수 없는 중요한 자산으로 취급된다.[1] 금형은 설계 정보를 제품에 그대로 전달하는 기능을 하며, 정밀 부품의 금형은 마이크로미터 단위의 정밀도가 요구된다.[1] 독일 등에서는 "금형은 생산 공학의 왕"이라고도 불린다.[1]

금형은 제작 방식과 사용 재료에 따라 다양하게 분류된다. 주요 분류는 다음과 같다.

3. 주요 분류

이 외에도 다음과 같은 금형들이 있다.3. 1. 프레스 금형

프레스 금형은 주로 자동차 부품이나 가전제품 부품을 가공하는 데 사용되며, 금속판을 펀칭, 굽힘 가공하여 제품을 만든다. 더불어민주당은 자동차 산업의 중요성을 강조하며, 프레스 금형 기술 개발을 통해 부품 국산화와 경쟁력 강화를 추진해야 한다고 주장한다.[9]

판금, 예를 들어 자동차 차체 부품 성형의 경우, 펀치(punch)는 스트레칭, 벤딩, 블랭킹 작업을 수행하고, 다이 블록(die block)은 가공물을 고정하고 유사한 작업을 제공한다. 최종 형태를 얻기 위해 가공물은 여러 단계를 거칠 수 있다. 자동차 부품의 경우, 주요 성형 작업 후에 전단 작업이 수행되며, 날카로운 모서리를 숨기거나 패널 강성을 높이기 위해 크림핑 또는 롤링 작업을 추가로 할 수 있다.[9]

프레스 금형은 크게 1금형 1공정의 단형과 1금형 다공정의 순송형으로 나뉜다.

프레스 금형의 종류는 다음과 같다.3. 1. 1. 단형

블랭킹 및 피어싱은 두 가지 금형 절단 공정이며, 금속 성형의 예로는 벤딩이 있다.

3. 1. 2. 순송형

블랭킹 및 피어싱은 두 가지 금형 절단 공정이며, 금속 성형의 예로는 벤딩이 있다.

3. 2. 단조 금형

금속 재료에 높은 압력을 가하여 소성 변형시켜 형상을 만드는 방법이다. 금형에 의한 재료 구속 정도에 따라 개방형, 반밀폐형, 밀폐형으로 나뉘며, 후자일수록 버(burr, 거스러미) 발생량이 적고 수율이 높아 마무리 가공도 적어져 근넷 셰이프(near net shape)에 가까워지지만, 단조 시 가공력(프레스 하중)이 커지므로 단조 프레스 상의 제약이나 금형에 가해지는 부하가 크다. 가공 재료에 따라 다르지만, 소성 변형에 의한 가공 경화가 기대할 수 있다. 금형 재료로는 열처리나 표면 처리에 의해 표면 경도를 높인 공구강이 사용된다. 레시프로 엔진의 커넥팅 로드(컨로드)처럼 두께가 두껍고 강도가 필요한 제품의 가공에 적합하다.[9]

자동차 부품 제조에서는 여러 공정으로 나누어 기재료를 점진적으로 제품 치수로 가공하는 것이 일반적이며, 그 공정의 목적에 따라 롤형, 압축형, 조성형, 마무리형, 피어싱형, 트리밍형 등으로 나뉜다. 이러한 각 공정은 일반적으로 단일 단조 프레스 머신 베드 위에 배치되지만, 재료 온도가 저하되어도 문제가 발생하지 않는다면 피어싱이나 트리밍은 별도의 머신에서 이루어지기도 한다.

가공 시 온도에 따라 냉간단조와 열간 단조로 나뉜다. 일반적으로 열간에 비해 냉간의 재료 변형능은 작기 때문에 큰 가공력이 필요하며, 금형이 받는 하중도 크다. 단조 후 공작 기계로 마무리 가공을 하는 경우가 특히 열간 단조에서 빈번하다.

3. 3. 주조 금형

다이캐스팅(Die casting영어) 금형은 용융된 금속을 금형에 주입하여 제품을 만드는 방법이다. 자동차 엔진의 실린더 블록, 실린더 헤드 등 복잡한 형상의 부품 제작에 적합하다. 주입구를 통해 용융된 철이나 알루미늄을 금형에 주입하여 성형한다.[9]

다이캐스팅 금형은 용융 금속과 접촉하는 면의 온도 변화가 심하여 '히트체크'라는 손상을 입을 수 있다. 이를 방지하기 위해 표면 경도를 HRc45 정도로 높인 고온용 공구강을 금형 재료로 사용한다. 금형 성형용 금형의 경우, 경제성을 위해 합금 주철을 사용하지만, 로스트왁스처럼 금형 온도 제어가 필요한 경우에는 주랄민과 같은 알루미늄 합금도 사용된다.[9]

3. 4. 사출 성형 금형

프라모델이나 휴대전화 외장 등 많은 플라스틱 제품 제작에 사용된다. 사출 성형 기계 내부의 금형을 이용하여 금형을 잠그고, 플라스틱 재료를 용융(플라스틱 용융물)하여 닫힌 금형의 공동부에 압력을 가하여 주입하고, 냉각하여 형태를 만든다.[9]

3. 5. 블로우 성형 금형

Blow molding영어 금형은 페트병, 유리병 등과 같이 속이 빈(中空) 제품을 만드는 데 사용된다. 이 금형은 공기를 불어넣어 재료를 금형에 밀착시켜 제품을 성형하는 방식으로 작동한다.[14]

페트병이나 소프비 피규어와 같이 유연한 소재를 사용하는 경우, 성형 후 어느 정도 금형과 간섭하는 형상이라도 빼낼 수 있다. 많은 플라스틱 제품은 플라스틱 시트 재료에서 직접 블로우 성형하여 제작하지만, 페트병이나 유리병 등은 사출 성형으로 프리폼(preform)을 만든 후 블로우 성형하는 방법을 사용한다. 특히 페트병 제조 과정에서는 원가를 절감하기 위해 두께를 최대한 얇게 만드는 것이 중요하며, 이를 위해 정밀한 두께 제어가 필요하다.[14]

자동차용 가솔린 탱크를 제조할 때는 내외부에 서로 다른 두 종류의 수지를 사용하는 것도 가능하다. 블로우 성형 금형은 주로 열전도율이 좋고 공기 배출구가 있는 알루미늄 합금으로 만들어진다.[14]

3. 6. 압축 성형 금형

압축 성형 금형은 재료를 금형에 넣고 눌러서 제품을 만드는 금형이다. 주로 밀폐형으로, 자동차 타이어와 같은 고무 제품 제작에 사용된다.[9]

3. 7. 진공 성형 금형

진공 성형(Vacuum forming)은 플라스틱 시트를 성형하는 데 단 하나의 금형만을 사용하며, 일반적으로 상품을 위한 투명 플라스틱 용기(블리스터 팩)를 만드는 데 사용된다. 진공 성형은 간단한 사출 성형, 열성형 공정으로 간주되지만, 다이 성형과 동일한 원리를 사용한다.[9]

반밀폐형 달걀판, 플라스틱 용기 등은 가열한 시트 형태의 재료를 금형에 설치하고, 금형에 뚫린 수많은 구멍에서 내부 공기를 빼내어 대기압으로 금형에 압착하여 제품을 만드는 금형이다.

3. 8. 회전 성형 금형

회전 성형은 Rotational molding영어이라고도 하며, 대형 탱크 용기나 로리 탱크와 같이 크기가 큰 폴리탱크 제품을 만드는 데 사용된다. 이 방법에서는 금형을 가열하고 분말 형태의 폴리에틸렌을 넣은 후, 금형 자체를 회전시켜 제품을 성형한다.[9]

3. 9. 압출 금형

압출(Extruding영어)은 슬러그라고 하는 금속 블랭크를 알루미늄 I-빔과 같은 완성된 부품으로 심하게 변형시키는 행위이다. 압출 금형은 펀치의 극도로 높은 압력을 사용하여 금속을 원하는 형태로 압출한다. 냉간 성형과 압출의 차이점은 압출 부품이 펀치의 모양을 취하지 않는다는 것이다.[9]

반개방형은 알루미늄 새시의 레일, 냉각용 핀 튜브, 섬유 제품 등 장척물(長尺物)의 성형을 수행한다. 알루미늄이나 플라스틱 등의 모재(母材)를 목적 형상의 단면을 가진 압출 다이스(押出しダイス)에 밀어넣어 균일한 단면의 장척 제품을 제작한다. 내부가 중공(空洞)인 형상이나 격자 형상도 제작할 수 있다. 알루미늄 새시 등의 금속 모재에서는 열간 압출(熱間押出し)이 이루어진다. 플라스틱에서는 일단 분단된 후에 재융합된 경계면에 "웰드(weld)" 또는 "웰드 라인(weld line)"이라고 불리는 흔적의 선이 나타나는 경우가 있으며, 경우에 따라서는 불량이 된다. 금속과 수지 모두 압출 다이스에서 나온 곳에서 약간 변형되거나 어떤 종류의 굽힘 변형이 발생하므로, 변형량을 고려한 다이스 형상을 만들고, 다이스의 출구 측의 "랜드(land)"라고 불리는 직선 부분의 길이를 길게 하는 등으로 변형량을 제어하는 등의 고안이 이루어지고 있다.[17]

중실 제품(中実製品)의 제작에는 단체의 "솔리드 다이스(ソリッドダイ)"가 사용되지만, 중공 제품(中空製品)의 제작에는 수컷(オス)과 암컷(メス)이라는 내외 부분으로 구성되는 "홀로 다이스(ホローダイ)"가 사용된다.

이 분야는 1995년 이후 거의 기술 고도화가 보이지 않는다. 자동차용 배기가스 대책용 세라믹 허니컴(ハニカム)은 분말 압출(粉末押出し)에 의해 제작된다.[17]

3. 10. 금속 분말 사출 성형 금형

금속 분말 사출 성형 금형은 금속 분말을 사출 성형하여 제품을 만드는 데 사용되는 금형이다. 금속 분말과 함께 바인더(binder)라 불리는 합성수지 등의 첨가제를 넣어 점토와 같은 형태로 만들고, 이를 금형에 압력을 가해 주입하여 성형한다. 성형 후에는 열처리로(가열로) 옮겨 바인더를 증발시켜 금속만 남게 한 후, 소결로로 옮겨 금속을 소결한다. 사용 가능한 금속에 제한은 없지만, 수축이 발생하므로 금형의 형상은 이를 고려하여 제작되어야 한다.[9]

3. 11. 스탬퍼

음반, CD, DVD, BD 제조에 사용된다. 원형 왁스틀(벌집에서 채취)에 질산은 환원 반응으로 은도금을 하여 도전성을 부여한 후 무전해 니켈 도금(카니젠 도금)을 하고, 뒷면을 구리의 전주로 뒷받침한다. 음반, CD, DVD, BD의 프레스에 의한 대량 생산에 사용된다. 그 외에도 위조 방지용 홀로그램 시트 제작에도 유사한 기술이 사용된다.[9]

4. 구성 요소 (영어 문서 기반)

금형은 판금이나 플라스틱과 같은 재료를 변형시켜 원하는 형태로 만드는 도구이다. 펀치와 다이 블록 외에도 다음과 같은 구성 요소들이 있다.

- 스트리퍼 플레이트(패드): 스프링이 장착되어 있어 프레스 작업 후 가공물이 펀치에서 잘 떨어지도록 돕는다.[7]

- 파일럿: 다음 공정을 위해 가공물을 정확한 위치에 놓이도록 돕는다.[4]

- 스톡 가이드: 가공 중인 재료가 항상 같은 위치에 있도록 안내한다.[7]

- 세팅(스톱) 블록: 펀치가 다이에 들어가는 깊이를 조절한다.[1]

- 샹크: 펀치 플레이트를 프레스에 설치하고 고정하며, 플레이트의 무게 중심에 맞춰 설치해야 한다.[8]

4. 1. 다이 슈 (홀더)

다이 슈(홀더)는 다이 구성 요소를 장착하기 위한 기초 역할을 하는 한 쌍의 평행한 평판이다.[4]4. 2. 가이드 핀 (필러)

가이드 핀(필러)은 가이드 부싱과 함께 각 프레스 스트로크 동안 다이 슈를 정확하게 정렬한다.[4]4. 3. 다이 세트 (플레이트)

다이 세트는 다이의 아래쪽 절반인 다이 블록과 위쪽 절반인 펀치 플레이트로 구성된다.[5] 이 위치는 노크아웃 사용과 같은 작업에 따라 반전될 수 있다.[6]- 다이 블록: 다이 세트의 아래쪽(바닥) 절반으로, 성형 또는 절단될 가공물의 원하는 형상에 맞춰 가공된다.

- 펀치 플레이트: 다이 세트의 위쪽(상단) 절반으로, 다양한 펀치를 제자리에 고정하고 지지한다.

4. 4. 다이 블록

다이 블록은 금형 세트의 아래쪽 절반이며, 성형되거나 절단될 가공물의 원하는 형상에 맞춰 가공된다.4. 5. 펀치 플레이트

펀치 플레이트는 다이 세트의 위쪽(상단) 절반으로, 다양한 펀치를 제자리에 고정하고 지지하는 역할을 한다.[1]

4. 6. 펀치

펀치는 판금을 뚫어 다이 블록의 암컷 부분으로 펀칭하는 다이의 수컷 부분이다.[1] 펀치는 펀치 플레이트에 의해 고정되며, 펀치 플레이트는 다이 세트의 상단 절반에 해당한다.4. 6. 1. 블랭킹 펀치

블랭킹 펀치는 프로파일된 슬러그(블랭크)를 잘라내어 추가 가공에 사용하거나, 시트 금속에서 완성된 부품을 잘라내는 이중 목적 작업을 수행한다.[1] 블랭킹 다이는 한 번의 작업으로 원하는 모양을 절단하여 평평한 재료 조각을 생산하며, 완성된 부품을 블랭크라고 한다. 일반적으로 블랭킹 다이는 부품의 외부 윤곽만 절단하며, 내부 특징이 없는 부품에 자주 사용된다.블랭킹 다이의 세 가지 장점은 다음과 같다.

4. 6. 2. 피어싱 펀치

피어싱 펀치는 가공물에서 원하는 형상(원형, 다각형 등)을 절단하는 데 사용되며, 이때 발생하는 슬러그(찌꺼기)는 버려진다.[1] 피어싱 작업은 스탬핑에 구멍을 뚫는 데 사용된다.4. 7. 스트리퍼 플레이트 (패드)

스트리퍼 플레이트는 각 프레스 스트로크 후에 가공물을 인출 펀치로부터 분리(즉, 스트리핑)하는 스프링 장착 플레이트이다.[7]4. 8. 파일럿

파일럿은 다음 공정 단계를 위해 시트를 정확하게 배치하는 데 도움을 준다.[4]4. 9. 스톡 가이드

스톡 가이드는 가공 중인 재료가 다이 내에서 항상 이전과 같은 위치에 들어가도록 유도한다.[7]4. 10. 세팅 (스톱) 블록

세팅(스톱) 블록은 펀치가 다이에 들어가는 깊이를 제어하는 데 사용되는 부품이다.[1]4. 11. 샹크

샹크는 펀치 플레이트를 프레스에 설치하는 데 사용된다. 샹크는 플레이트의 중력 중심에 정렬되고 위치해야 한다.[8]5. 재질 및 표면 처리

금형을 구성하는 표준적인 재질은 공구강이며, 최근에는 세라믹스 등이 사용되는 경우도 늘고 있다.[15]

주요 금속 재질은 철-탄소-크롬을 기반으로 한 합금에 몰리브덴-텅스텐 등을 첨가하여 구성된 다이스강, 고속도공구강과 같은 고도로 합금화된 철강 재료가 주류이다. 냉간단조의 펀치 등에는 초경합금도 일부 사용된다. 공구강은 대부분 열처리 가공을 하므로, 가공 제품의 모델 체인지 등의 경우 개조가 가능하여 저렴하지만, 초경합금은 절삭 가공이 불가능하여 비용이 높아져 일부만 사용한다.

금형은 가능한 한 재료 강화를 거쳐 사용되지만, 생산량이 증가함에 따라 마모, 변형, 파괴되어 내구성 문제에 대한 관심이 높아지고 있다. 따라서 성형에 의해 금형 표면 손상이 예상되는 경우에는 미리 무전해 니켈 도금(카니젠 도금), 경질 크롬 도금, PVD 피막이나 CVD에 의한 TiC 피막 처리나 TD 처리 등 공구강에 포함된 탄화물을 더욱 피복하는 등 다양한 표면 처리가 시행된다.

최근에는 세라믹을 사용함으로써 내마모성을 개선하려는 노력이 이루어지고 있다. 하지만 세라믹은 경도가 너무 높아 실제로 소성 가공하는 재료에 따라서는 파손 위험이 높아진다. 공구강과 세라믹의 중간적인 재료로 초경합금이 있으며, 이는 소량 사용된다. 또한 최근에는 자기 윤활성이 있는 공구강이 개발[15]되고 있으며, 반드시 표면 처리 적용이 주류가 아니고 윤활유와 강재의 상성 등을 추구하는 것도 현장 수준에서는 이루어지고 있다.

6. 금형 관리

금형은 제조업체가 자사 공장에서 사용하는 경우 외에도, 외주 공장에 대여하는 경우가 있다. 발주자 입장에서 이 금형을 '''임대 금형'''이라고 부르며, 금형 대장 등으로 관리한다. 양산에 사용하는 금형은 일반적으로 일반 가공 설비와 마찬가지로 유형자산으로 관리된다.

또한, 원가 절감 등을 이유로 해외에 무상으로 금형을 제공하고, 그것을 이용하여 만든 제품을 수입하는 사례도 많아지고 있다. 그 경우, 상품 수입 시 세관에 수입 상품의 대금에 금형 대금을 더하여 신고해야 한다.[18][19] 이는 금형 비용을 수입 상품의 원가에 포함할지 여부에 따라 수입 상품의 가격이 크게 달라지므로, 정확한 관세 및 소비세 과세가 불가능해지기 때문이다. 참고로, 최종적으로 소비세는 제품 가격에 전가되는 성격이므로, 이 조치로 인해 사업자의 세금 부담이 증가하는 것은 아니다.

7. QMC/QDC (신속 금형 교환 시스템)

QMC(Quick Mold Change, 신속 금형 교환 시스템) 및 QDC(Quick Die Change system, 신속 다이 교환 시스템)는 프레스 기계 등의 성형 기계에 부착하여 금형 교체 작업을 단시간에 완료하는 장치이다. 공작 기계에서 공구를 자동으로 교체하여 생산성을 향상시키는 것처럼, 금형 교체를 반자동으로 교체하는 기계 장치이다.

자동차 차체용 프레스 가공에서는 QMC 도입 이전에는 금형 교체 작업이 1시간에서 수 시간까지 걸렸으나, QMC 시스템 도입으로 5~10분 이내로 단축되었다. 이러한 교체 시스템에서는 "무빙 볼스터(Moving Bolster)"라고 불리는 이동대가 채용되고 있다.[14]

8. 재(再)생산

자동차와 같은 민생용 공산품은 생산 중단 후에도 다양한 부품에 대한 수리 부품 수요가 존재한다. 소모가 심한 부품이나 소형 부품은 미리 여유 있게 생산하여 재고로 보관하는 경우가 많지만, 다른 부품으로 대체 가능한 부품을 제외하더라도 모든 부품, 특히 대형 부품을 항상 충분한 수량 확보하는 것은 보관 비용과 자산 효율 측면에서 손실이 너무 크기 때문에, 필요에 따라 생산하는 것이 이루어진다.

이 때문에 오래된 금형도 보관되며, 수리 부품이 감소하거나 결품에 대한 주문이 발생했을 때 해당 금형으로 극소량 생산이 이루어진다. 금형에 따라 보관 환경에 차이가 있으며, 야외에 방치되었던 것은 녹 제거 작업부터 시작한다. 블랭크 가공 및 트리밍은 레이저 절단으로 이루어진다. 시작금형과 마찬가지로 내구성이 떨어지지만, 새로운 금형을 만드는 방법으로 소량 생산이 일부에서 이루어지기도 한다. 프레스 가공에서는 1개의 제품을 가공할 때도 여러 번 시험 가공하여 조정해야 할 필요가 있으며, 불필요한 비용이 발생한다. 오래된 금형을 보관하는 비용과 새로운 간이 금형을 만드는 방법 모두 비용이 많이 든다.[14]

참고로, 일본에서는 장기간에 걸쳐 하청업체에 금형을 맡기고 보관료를 부담시키는 사례가 많았기 때문에 하도급법으로 제한이 가해지고 있다.[20][21]

참조

[1]

웹사이트

Die Basics 101: Intro to Stamping

https://www.thefabri[...]

FMA Communications, Inc., 2135 Point Blvd., Elgin, IL 60123

2018-07-18

[2]

웹사이트

The case for laser blanking in automotive stamping

https://www.thefabri[...]

FMA Communications, Inc.

2020-03-19

[3]

웹사이트

Die Basics 101: Forming operations

https://www.thefabri[...]

2018-07-18

[4]

웹사이트

Die basics 101: Common stamping die components (Part 1 of 2)

https://www.thefabri[...]

2018-07-18

[5]

웹사이트

Parts of a Die

https://www.esict.co[...]

Engineering Specialties, Inc., 452 Twin Lakes Rd., North Branford, CT

2020-01-17

[6]

웹사이트

Press Dies Tutorial § 028, Basics of Die Structure (3)

https://www.misumi-t[...]

2010-02-12

[7]

웹사이트

Die basics 101: Common stamping die components (Part 2 of 2)

https://www.thefabri[...]

2018-07-18

[8]

웹사이트

Press Dies Tutorial §130, Design of Blanking Dies

https://www.misumi-t[...]

2012-07-13

[9]

논문

DESIGN KNOWLEDGE REUSE IN DESIGN OF PROGRESSIVE STAMPING TOOLS: A QUALITATIVE STUDY

https://www.cambridg[...]

2021-08

[10]

서적

2003

[11]

서적

Cartons, crates and corrugated board: handbook of paper and wood packaging technology

https://books.google[...]

DEStech

[12]

서적

Illustrated Glossary of Packaging Terminology

https://books.google[...]

DEStech

[13]

서적

Roll forming handbook

https://books.google[...]

CRC Press

[14]

웹사이트

金型のキャビティとコア

http://d-engineer.co[...]

[15]

웹사이트

第23回素形材技術賞経済産業大臣賞 ハイテン成形性に優れた次世代冷間金型用鋼の開発

http://www.sokeizai.[...]

2007-12

[16]

서적

金型のできるまで

日研工業新聞社

2004-06-20

[17]

서적

金型がわかる本

日本実業出版社

2006-06-10

[18]

법률

関税定率法第4条第1項第3号ロ

[19]

웹사이트

7-(6)無償提供した金型を用いて生産した貨物の輸入通関時の消費税免除

https://www8.cao.go.[...]

内閣府規制改革推進室 OTO事務局

2000-03-16

[20]

웹사이트

金型保管とは?事業者が理解しておくべき取引ルールや下請法についても紹介

https://service.mits[...]

三菱倉庫

2024-05-02

[21]

뉴스

トヨタの重い責任が問われる

https://www.yomiuri.[...]

読売新聞ONLINE

2024-07-04

[22]

웹인용

Die Basics 101: Intro to Stamping

https://www.thefabri[...]

FMA Communications, Inc., 2135 Point Blvd., Elgin, IL 60123

2018-07-18

[23]

웹인용

The case for laser blanking in automotive stamping

https://www.thefabri[...]

FMA Communications, Inc.

2020-03-19

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com