산소 연료 용접 및 절단

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

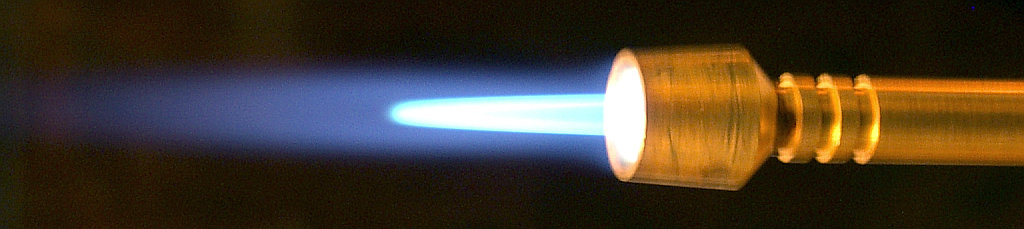

산소 연료 용접 및 절단은 산소와 연료 가스를 사용하여 금속을 접합하거나 절단하는 기술이다. 용접, 절단, 금속 가열 등 다양한 용도로 사용되며, 아세틸렌, 프로판, 휘발유, 수소 등 다양한 연료를 사용한다. 장비는 산소 및 연료 가스 공급원, 압력 조절기, 호스, 토치 등으로 구성된다. 작업 시에는 눈 보호, 실린더 안전, 화학 물질 노출 방지, 플래시백 방지 등 안전 수칙을 준수해야 하며, 대한민국에서는 관련 자격 요건을 갖추어야 한다.

더 읽어볼만한 페이지

- 버너 - 분젠 버너

분젠 버너는 로베르트 분젠과 피터 데사가가 개발한 실험실 가스 버너로, 공기와 가스 혼합 조절을 통해 그을음 없는 고온 불꽃을 얻을 수 있으며, 과학 교육 현장에서 알코올램프를 대체하여 널리 사용된다. - 버너 - 알코올 램프

알코올 램프는 알코올을 연료로 하여 실험실, 캠핑, 레스토랑 등에서 사용되는 실험 도구 또는 조명 기구로, 알코올 용기, 심지, 뚜껑 등으로 구성되어 모세관 현상을 이용해 알코올을 연소시키는 장치이다. - 금속 절단 도구 - 금형

금형은 제품의 외관, 품질, 생산성을 결정하는 제조업의 핵심 요소로, 개방형 다이와 밀폐형 몰드 등 다양한 종류가 있으며 스마트팩토리 기술 접목, 재료 개발, 극소량 생산 시스템 운영, 기술 개발 지원 등의 노력이 이루어지고 있다. - 금속 절단 도구 - 밀링 커터

밀링 커터는 회전하면서 재료를 깎는 절삭 공구로, 다양한 모양과 크기, 코팅, 경사각 등을 가지며, 날의 재질, 나선각, 중심 절삭 여부 등에 따라 거칠기 또는 마무리 가공에 적합한 커터를 선택할 수 있고, 엔드밀, 정면 밀링 커터, 평 밀링 커터 등 다양한 종류가 있다. - 용접 - 아크 용접

아크 용접은 전극과 모재 사이의 아크 열로 모재를 용융하여 접합하는 방법으로, 전극 소모 여부, 가스 차폐 유무, 용접 방식에 따라 다양한 종류로 나뉘며, 전류와 전압 조절로 품질을 제어하고, 재료 특성에 따른 용접성과 안전이 중요하며, 19세기부터 발전해 왔다. - 용접 - 테르밋

테르밋은 알루미늄과 금속 산화물의 화학 반응을 이용하여 금속을 얻는 혼합물로, 고열 발생을 통해 용접, 제련, 소이탄 등에 활용되며, 나노 테르밋은 추진제나 폭약으로 연구된다.

2. 용도

산소-연료 토치는 다음과 같은 용도로 사용되거나 사용되어 왔다.

- 금속 가열: 자동차 및 기타 산업에서 고착된 파스너를 푸는 데 사용된다.[1]

- 중성 불꽃: 황동을 제외한 모든 철금속 및 비철금속의 접합 및 절단에 사용된다.[1]

- 경면처리: 표면을 만들기 위해 금속을 증착한다.[1]

- 수소-산소 불꽃의 활용:[1]

- 석재 가공: "불꽃 처리"에 사용되며, 돌을 가열하여 상층을 갈라지게 하고 부순다. 강철 원형 브러시를 앵글 그라인더에 부착하여 첫 번째 층을 제거하고 망치로 두드린 청동과 유사한 울퉁불퉁한 표면을 남긴다.[1]

- 유리 산업: "화염 연마"에 사용된다.[1]

- 주얼리 제작: 물 토치(물 전기 분해로 가스를 즉시 생성하는 수소-산소 토치)를 사용하여 "수중 용접"에 사용된다.[1]

- 자동차 수리: 고착된 볼트를 제거한다.[1]

- 과거 활용: 퀵라임 덩어리를 가열하여 석회 조명이라고 하는 밝은 백색광을 얻는 데 사용되었으며, 극장이나 광학("매직") 램프에 사용되었다.[1] 백금 작업에도 사용되었으며, 백금은 수소-산소 불꽃과 전기로에서만 용융될 수 있다.[1]

- 기타: 산소-연료 장비는 다재다능하며, 일부 종류의 철 또는 강철 용접뿐만 아니라 브레이징, 브레이즈-용접, 금속 가열(어닐링 또는 템퍼링, 굽힘 또는 성형), 녹 또는 스케일 제거, 부식된 너트와 볼트 풀림, 철금속 절단 등에 사용된다.[1]

3. 장치

가스 용접 장치는 산소와 연료 가스 공급원(보통 실린더)을 기본으로 하며, 다음과 같은 구성 요소들로 이루어진다.

- 압력 조절기: 실린더의 높은 압력을 용접에 적합한 낮은 압력으로 조절한다. 고압(실린더 측)과 저압(용접기 측) 두 개의 압력계가 있으며, 안전 밸브나 역화 방지 밸브가 부착된 경우도 있다.

- 호스: 가스 종류에 따라 색상, 치수, 두께 등이 일본 산업 규격(JIS)으로 정해져 있다. 열화된 호스는 역화의 원인이 되므로 전용 이음매를 사용하거나 교체해야 한다.

- 용접기/절단기 본체: 가연성 가스와 산소의 비율을 조절하여 혼합하는 "취관"과 불꽃이 나오는 "화구"로 나뉜다. 화구는 교체를 통해 불꽃 크기를 조절할 수 있다.

- 점화용 라이터: 가스 용접 점화를 위한 전용 라이터가 사용된다. 성냥이나 일반 라이터는 사용하지 않도록 지도된다.[23]

수소-산소 절단 세트의 예로는 소형 가스 실린더를 등에 착용하는 백팩 하네스 형태가 있으며, 구조 작업 등에 활용된다.

비가압식 및 가압식 액체 연료(일반적으로 휘발유 사용) 절단 토치도 존재한다. 이는 가스 연료 시스템보다 절단력이 뛰어나고 휴대성이 좋아 사용된다.

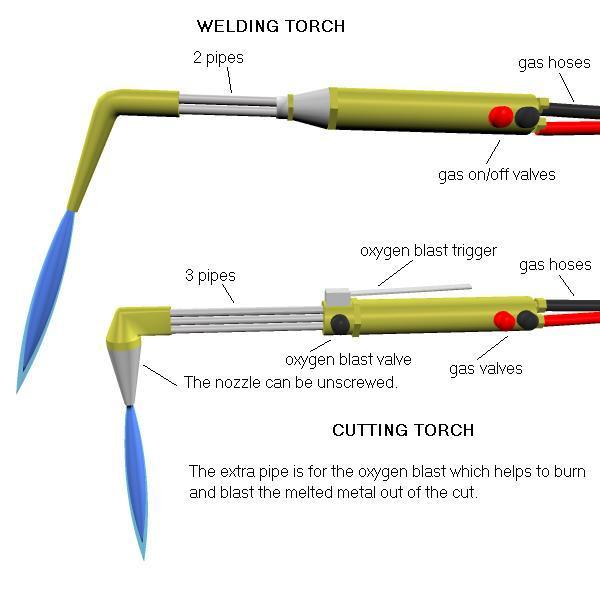

토치는 용접사가 사용하는 도구로, 연료 가스와 산소 연결구, 밸브, 손잡이, 혼합 챔버, 그리고 불꽃이 나오는 팁으로 구성된다. 주요 유형은 다음과 같다.

- 용접 토치: 금속 용접에 사용되며, 산소 분사 트리거가 없다.

- 절단 토치: 재료 절단에 사용되며, 산소 분사 트리거나 레버가 있다.

- 로즈 버드 토치: 넓은 면적을 가열하여 금속을 굽히거나 펴는 데 사용된다.

- 인젝터 토치: 벤츄리 효과를 이용하여 연료 가스를 끌어들인다.

3. 1. 압력 조절기

조절기는 탱크에서 나오는 가스의 압력을 호스에서 필요한 압력과 일치하도록 보장한다. 작업자는 토치에 있는 니들 밸브를 사용하여 유량을 조절하는데, 정확한 유량 제어를 위해서는 일정한 입구 압력이 필요하다.[23]대부분의 조절기는 2단계로 구성된다. 첫 번째 단계는 고정 압력 조절기로, 실린더 내 가스가 소모되어 압력이 떨어져도 일정한 중간 압력으로 가스를 방출한다. 이는 스쿠버 다이빙 조절기의 첫 번째 단계와 유사하다. 두 번째 단계는 중간 압력에서 낮은 출구 압력으로 압력 감소를 제어하며, 조절 가능하다. 조절기에는 두 개의 압력 게이지가 있어 실린더 압력과 호스 압력을 나타낸다. 조정 손잡이는 대략적인 압력으로 보정되지만, 정확한 설정을 위해서는 게이지를 확인해야 한다.[23]

일부 간단하거나 저렴한 산소-연료 조절기는 단일 단계 조절기 또는 단일 게이지만 갖는다. 단일 단계 조절기는 실린더가 비워짐에 따라 출구 압력이 감소하는 경향이 있어 수동 재조정이 필요하다. 소량 사용자의 경우 이러한 단순화는 허용될 수 있다. 용접 조절기는 LPG 난방 조절기와 달리 출구(호스) 압력 게이지를 유지하며, 조정 손잡이의 보정에 의존하지 않는다. 저렴한 단일 단계 조절기는 실린더 내용물 게이지를 생략하거나, 정확한 다이얼 게이지 대신 덜 정확한 "상승 버튼" 게이지를 사용하기도 한다.[23]

3. 2. 가스 호스

호스는 금속 용접 및 절단에 사용하도록 설계되었다. 산소 호스와 연료 호스가 연결된 이중 호스(트윈 디자인)를 사용할 수 있다. 별도의 호스를 사용하는 경우에는 약 약 0.91m 간격으로 함께 클립으로 고정해야 하지만, 절단 작업에는 권장하지 않는다. 절단 작업 중 발생하는 용융 금속 비드가 호스 사이에 끼어 구멍을 낼 수 있고, 그로 인해 내부의 가압 가스가 방출되며, 연료 가스의 경우 일반적으로 점화될 수 있기 때문이다.호스는 시각적 식별을 위해 색상으로 구분된다. 호스 색상은 국가에 따라 다르다. 미국에서는 산소 호스가 녹색이고 연료 호스가 빨간색이다.[7] 영국 등에서는 산소 호스가 파란색(구형 장비에서는 검은색 호스도 볼 수 있음)이고 아세틸렌(연료) 호스가 빨간색이다.[6] 액화 석유 가스(LPG) 연료(예: 프로판)를 사용하는 경우, 연료 호스는 LPG와 호환됨을 나타내는 주황색이어야 한다. LPG는 아세틸렌 호스 등 호환되지 않는 호스를 손상시킬 수 있다.

호스의 나사산 커넥터는 실수로 잘못 연결되는 것을 방지하기 위해 구분되어 있다. 산소 호스의 나사산은 오른나사산(일반)인 반면, 연료 가스 호스는 왼나사산이다.[7] 왼나사산에는 너트에 식별 홈이 있다.

유연한 호스와 단단한 피팅 사이의 가스 밀폐 연결은 굴곡진 호스 클립 또는 페룰(종종 'O' 클립이라고도 함)을 사용하여 돌기가 있는 스피곳 위에 고정한다. 영국 등에서는 웜 드라이브 호스 클립 또는 쥬빌리 클립 사용을 특별히 금지하고 있다.[8]

가스 종류에 따라 색상, 치수, 두께 등의 규격이 일본 산업 규격(JIS)으로 정해져 있다. 열화된 호스는 역화 등의 원인이 되므로 비닐 테이프 등으로 보수하지 않고, 전용 이음매를 고무 밴드나 철사로 고정하여 보수하거나 호스 전체를 교체하는 것이 권장된다.

3. 3. 역류 방지 밸브 및 역화 방지기

역류 방지 밸브는 가스가 한 방향으로만 흐르도록 하는 장치이다. 일반적으로 스프링의 힘으로 한쪽 끝으로 밀려 있는 볼이 들어 있는 챔버로 구성된다. 가스가 한 방향으로 흐르면 볼이 밀려나고, 흐름이 없거나 역류하면 스프링이 볼을 입구로 밀어 넣어 막는다.[9]역화 방지기는 일반적인 역류 방지 밸브와는 달리 폭발파를 막을 수 있도록 설계된 장치이다. 일반적인 역류 방지 밸브는 폭발파가 게이트 주변을 통과하기 전에 닫힐 수 없지만, 역화 방지기는 폭발파가 호스 측에서 공급 측으로 이동하기 전에 작동한다.[9] 역화 방지기는 아래쪽에서 올라오는 충격파가 호스를 거쳐 실린더로 들어가 파열시키는 것을 방지한다.[9]

안전을 위해 역화 방지기 및/또는 역류 방지 밸브(체크 밸브)는 조절기와 호스 사이, 그리고 이상적으로는 산소 및 연료 라인 모두에서 호스와 토치 사이에 설치해야 한다. 이를 통해 화염 또는 산소-연료 혼합물이 실린더로 다시 밀려 들어가 장비를 손상시키거나 실린더를 폭발시키는 것을 방지할 수 있다.[9] 유럽에서는 조절기에 역화 방지기를 장착하고 토치에 체크 밸브를 장착하는 것이 일반적이며, 미국에서는 조절기에 두 가지 모두를 장착한다.[9]

3. 4. 토치

토치는 용접사가 용접 작업을 할 때 사용하는 도구이다. 연료 가스와 산소 연결구 및 밸브, 손잡이, 혼합 챔버, 그리고 불꽃이 나오는 팁으로 구성된다. 토치는 크게 정압식과 저압식(인젝터 방식) 두 가지 유형이 있다.

- 용접 토치: 금속 용접에 사용된다. 노즐까지 하나 또는 두 개의 파이프만 연결되어 있고, 산소 분사 트리거가 없다. 손잡이 하단에 산소 및 연료 흐름을 조절하는 밸브 손잡이가 각각 두 개 있다.

- 절단 토치: 재료 절단에 사용된다. 용접 토치와 비슷하지만 산소 분사 트리거나 레버가 있다. 절단 시 금속은 먼저 화염으로 가열되어 선홍색이 된다. 이 온도에서 산소 분사 트리거를 누르면 가열된 부분에 산소가 공급된다. 이 산소는 금속과 반응하여 더 많은 열을 생성하고 산화물을 형성하며, 이 산화물은 절단 부위에서 배출된다. 절단 과정을 지속시키는 것은 바로 이 열이다. 절단 토치는 공정 시작을 위해 금속을 가열할 뿐이며, 추가적인 열은 타는 금속이 제공한다. 산화철의 녹는점은 절단되는 금속의 약 절반이다. 금속이 타면서 즉시 액체 산화철로 변하여 절단 영역에서 흘러나온다. 그러나 일부 산화철은 가공물에 남아 단단한 "슬래그"를 형성하며, 이는 가볍게 두드리거나 연삭하여 제거할 수 있다.[23]

- 로즈 버드 토치: 넓은 면적을 가열해야 하는 금속의 굽힘, 펴기 등에 사용된다. 불꽃이 장미 봉오리처럼 생겼다고 해서 붙여진 이름이다. 용접 토치는 녹슨 너트와 볼트와 같은 작은 영역을 가열하는 데에도 사용할 수 있다.

- 인젝터 토치: 일반적인 산소 연료 토치(등압 토치)는 단순히 두 기체를 혼합한다. 반면, 인젝터 토치는 고압 산소가 토치 헤드 내부의 작은 노즐에서 분출되어 벤츄리 효과를 이용하여 연료 가스를 함께 끌어들인다.

4. 연료

산소-연료 공정에 사용되는 연료는 다음과 같다.

- 아세틸렌: 산소 연료 용접의 주요 연료이며, 수리 작업과 일반 절단 및 용접에 사용된다.

- 프로필렌

- LPG

- 프로판: 아세틸렌보다 저렴하고 운반이 용이하다.

- 천연 가스

- 수소: 깨끗한 불꽃을 가지며 알루미늄 용접에 적합하다. 수소 취성 때문에 강철 및 기타 철강 재료의 용접에는 사용되지 않는다.

- MAPP gas|맵 가스영어 (프로파디엔과 메틸아세틸렌의 혼합물)

- 휘발유

- 디젤

- 메탄

- 석탄 가스

- 도시 가스

액체 연료 절단 시스템은 가솔린(휘발유), 디젤, 등유 및 일부 항공 연료와 같은 연료를 사용한다.

4. 1. 아세틸렌

아세틸렌은 산소 연료 용접의 주요 연료이며, 수리 작업, 일반 절단 및 용접에 사용되는 연료이다. 아세틸렌 가스는 가스가 용해된 상태로 유지되도록 설계된 특수 실린더에 담겨 배송된다. 실린더는 다공성 물질(목화 섬유, 규조토, 또는 과거에는 석면)로 채워진 후, 아세틸렌이 아세톤에 용해되므로 약 50% 용량으로 아세톤으로 채워진다. 이 방법은 207kPa (절대 압력) 이상에서는 아세틸렌이 불안정하고 폭발할 수 있기 때문에 필요하다.탱크가 가득 찼을 때 약 1700kPa의 압력이 있다. 산소와 결합하면 아세틸렌은 3200°C에서 3500°C 사이에서 연소하며, 이는 일반적으로 사용되는 기체 연료 중 가장 높다. 연료로서 아세틸렌의 주요 단점은 다른 연료에 비해 가격이 비싸다는 것이다.

아세틸렌은 수중 약 약 10.06m에 해당하는 압력에서 불안정하므로, 수중 절단 및 용접은 아세틸렌 대신 수소를 사용한다.[1]

4. 2. 휘발유

실험 결과에 따르면 산소-휘발유 토치는 13mm 두께까지의 강판을 산소-아세틸렌과 동일한 속도로 절단할 수 있다. 13mm보다 두꺼운 강판의 경우 절단 속도가 산소-아세틸렌보다 더 빨랐으며, 114mm에서는 3배 더 빨랐다.[10] 액체 연료 증기는 기체 연료보다 밀도가 약 4배 높다. 액체가 증기로 변환될 때 엄청난 부피 팽창이 일어나 고속 절단 화염이 생성되므로 절단 화염이 틈새(판 사이의 공기 공간)를 가로지를 수 있다.산소-휘발유 토치는 페인트, 먼지, 녹 및 기타 오염된 표면 물질로 코팅된 오래된 강철도 절단할 수 있다. 이 시스템은 절단 중에 거의 100% 산화를 제공하여 슬래그에 용융된 강철이 거의 남지 않아 절단된 재료가 함께 "달라붙는" 것을 방지한다. 휘발유 토치의 운영 비용은 일반적으로 프로페인 또는 아세틸렌을 사용하는 것보다 75~90% 낮다.

휘발유는 가압 탱크(수동 펌프로 압력을 가하거나 가스 실린더에서 공급할 수 있음) 또는 비가압 탱크에서 공급할 수 있으며, 연료는 가압된 산소 흐름에 의해 생성된 벤츄리 작용에 의해 토치로 흡입된다.[10] 아시아의 보석 제작자들이 일반적으로 사용하는 또 다른 저가형 방법은 발로 작동하는 공기 펌프로 휘발유 용기에 공기를 불어넣고 특수 용접 토치에서 연료-공기 혼합물을 태우는 것이다.

4. 3. 디젤

디젤은 액체 연료 절단 토치 시장의 새로운 선택지이다. 디젤 토치는 기체 연료와 휘발유보다 몇 가지 장점을 가지고 있다고 주장한다. 디젤은 휘발유나 아세틸렌, 프로판과 같은 기체 연료보다 본질적으로 안전하고 강력하며, 이들 기체보다 강철을 더 빠르고 저렴하게 절단한다. 또한 액체 연료 증기는 기체 연료의 약 5배 밀도를 가지고 있어 훨씬 더 큰 "펀치"를 제공한다. 액체가 증기로 변환될 때 엄청난 부피 팽창으로 인해 고속 절단 불꽃이 생성되므로 절단 불꽃은 판 사이의 공극을 쉽게 절단할 수 있다. 디젤/산소 토치는 강철의 페인트, 먼지, 녹 및 기타 표면 오염 물질을 절단할 수 있다. 이 시스템은 절단 중 거의 100% 산화를 제공하므로 슬래그에 용융된 강철이 거의 남지 않아 절단된 재료가 "서로 붙는" 것을 방지한다. 디젤 토치의 운영 비용은 일반적으로 프로판 또는 아세틸렌을 사용하는 것보다 75-90% 저렴하다. 철거 또는 고철 산업에서 사용이 증가하고 있다.[1]4. 4. 수소

수소는 깨끗한 불꽃을 가지고 있으며 알루미늄에 사용하기에 적합하다. 아세틸렌보다 높은 압력에서 사용할 수 있으므로 수중 용접 및 절단에 유용하다. 다량의 물질을 가열할 때 사용하기 좋은 불꽃 유형이다. 불꽃 온도는 대기압에서 공기 중의 수소 가스의 경우 2000°C로 높고, 순수한 산소(산소 수소)와 2:1 비율로 미리 혼합하면 최대 2800°C까지 올라간다. 수소는 수소 취성을 유발하기 때문에 강철 및 기타 철강 재료의 용접에는 사용되지 않는다.[1]일부 산소 수소 토치의 경우 산소와 수소는 토치에 직접 연결된 장치에서 물의 전해에 의해 생성된다. 이러한 종류의 토치 유형은 다음과 같다.[1]

- 산소와 수소는 전해조에서 개별적으로 배출되어 일반적인 산소 가스 토치의 두 개의 가스 연결부에 공급된다. 이는 보석과 전자 제품을 만드는 데 사용되는 작은 토치에서 때때로 사용되는 물 토치에서 발생한다.[1]

- 혼합된 산소와 수소는 전해조에서 빼내어 역화를 방지하도록 설계된 특수 토치로 이어진다. [1]

4. 5. MPS 및 MAPP 가스

'''메틸아세틸렌-프로파디엔'''(MAPP) 가스는 LPG 가스와 유사하며, LPG 가스는 MPS가 혼합된 액화 석유 가스이다. LPG의 저장 및 운송 특성을 가지며, 아세틸렌보다 열량이 약간 낮다. 소매점에서 판매하기 위해 작은 용기에 담아 운송할 수 있고, 고압(약 15psi 이상)에서 중합 반응을 일으키지 않아(아세틸렌과 달리) 아세틸렌보다 훨씬 덜 위험하므로 취미가와 대규모 산업 회사 및 조선소에서 사용된다.[1]MAPP 가스는 압축성이 좋아 탱크에 더 많은 가스를 넣을 수 있어 한 번에 더 많은 양을 한 곳에 저장할 수 있다. MAPP 가스는 아세틸렌보다 훨씬 높은 압력(최대 40psi 또는 50psi)에서 사용할 수 있으며, 약 30.48cm 두께의 강철을 절단할 수 있는 대용량 산소 연료 절단 토치에도 사용된다. 유사한 온도를 내는 다른 용접 가스는 안전한 운송 및 취급을 위한 특별한 절차가 필요하다. MPS와 MAPP는 용접보다는 절단 작업에 더 적합하다.[1]

2008년 4월 30일, 페트로몬트 바렌느 공장은 메틸아세틸렌/프로파디엔 크래커 가동을 중단했다. 이 공장은 북미에서 유일하게 MAPP 가스를 생산하는 곳이었기 때문에, Dow와 Varennes 제품을 재포장한 회사에서 많은 대체품을 도입했으며, 이러한 대체품의 대부분은 프로필렌이다.[1]

용접에 사용되는 가연성 가스에는 아세틸렌(산소 아세틸렌 용접), 수소, 프로판·부탄 등의 LPG, 메탄, 석탄 가스, 도시 가스, MAPP gas|맵 가스영어(프로파디엔과 메틸아세틸렌의 혼합물) 등이 있다.[2]

4. 6. 프로필렌 및 연료 가스

프로필렌은 생산 용접 및 절단에 사용된다. 프로판과 유사하게 절단된다. 프로필렌을 사용할 때는 토치 팁을 청소할 필요가 거의 없다. 프로필렌을 사용할 때는 동일 압력 토치보다 인젝터 토치로 절단하는 것이 상당한 이점이 있는 경우가 많다. (프로판 섹션 참조) 상당수의 북미 공급업체에서 FG2 및 Fuel-Max와 같은 고유 상표로 프로필렌을 판매하기 시작했다.[1]용접에 사용하는 가연성 가스에는 아세틸렌(산소 아세틸렌 용접), 수소, 프로판·부탄 등의 LPG, 메탄, 석탄 가스, 도시 가스, MAPP gas|맵 가스영어(프로파디엔과 메틸아세틸렌의 혼합물) 등이 있다.[1]

4. 7. 부탄, 프로판 및 부탄/프로판 혼합물

부탄은 프로페인과 마찬가지로 포화 탄화수소이다. 부탄과 프로페인은 서로 반응하지 않으며 정기적으로 혼합된다. 부탄의 끓는점은 0.6°C이고, 프로페인은 더 휘발성이 높으며 끓는점은 -42°C이다. 끓는점 이상의 온도에서는 증발이 빠르게 일어난다. 두 물질의 열량(열) 값은 거의 동일하다. 따라서 두 물질을 혼합하여 최종 사용자가 요구하는 증기압을 얻으며, 이는 주변 환경에 따라 달라진다. 주변 온도가 매우 낮으면 주어진 온도에서 더 높은 증기압을 얻기 위해 프로페인을 선호한다.프로페인은 내부 원뿔에서 아세틸렌만큼 뜨겁게 연소되지 않으므로 용접에 거의 사용되지 않는다.[12] 그러나 프로페인은 외부 원뿔에서 입방 피트당 매우 높은 수의 BTU를 가지므로 적절한 토치(인젝터 스타일)를 사용하면 아세틸렌보다 더 빠르고 깨끗하게 절단할 수 있으며, 아세틸렌보다 가열 및 굽힘에 훨씬 유용하다.

산소 속 프로페인의 최대 중성 화염 온도는 2822°C이다.[13]

프로페인은 아세틸렌보다 저렴하고 운반이 용이하다.[14] 용접에 사용하는 가연성 가스에는 아세틸렌(산소 아세틸렌 용접), 수소, 프로판·부탄 등의 LPG, 메탄, 석탄 가스, 도시 가스, MAPP gas|맵 가스영어(프로파디엔과 메틸아세틸렌의 혼합물) 등이 있다.

5. 운영 비용

실험 결과에 따르면, 산소-휘발유 토치는 13mm 두께까지의 강판을 산소-아세틸렌과 동일한 속도로 절단할 수 있다. 13mm보다 두꺼운 강판의 경우 절단 속도가 산소-아세틸렌보다 더 빨랐으며, 110mm에서는 3배 더 빨랐다.[10] 액체 연료 증기는 기체 연료보다 밀도가 약 4배 높고, 액체가 증기로 변환될 때 부피가 크게 팽창하여 고속 절단 화염이 생성되므로 절단 화염이 틈새(판 사이의 공기 공간)를 통과할 수 있다.

산소-휘발유 토치는 페인트, 먼지, 녹 등 오염된 표면의 오래된 강철도 절단 가능하다. 이 시스템은 절단 중 거의 100% 산화를 제공, 슬래그에 용융된 강철이 거의 남지 않아 절단된 재료가 서로 붙는 것을 방지한다. 휘발유 토치의 운영 비용은 일반적으로 프로판 또는 아세틸렌 사용 대비 75~90% 낮다.

휘발유는 가압 탱크(수동 펌프 또는 가스 실린더 이용) 또는 비가압 탱크에서 공급 가능하며, 연료는 가압된 산소 흐름에 의한 벤츄리 작용으로 토치로 흡입된다.[10]

디젤은 액체 연료 절단 토치 시장의 새로운 선택지이다. 디젤 토치는 기체 연료 및 휘발유 대비 안전성, 강력함, 빠른 절단 속도, 저렴한 비용 등 여러 장점을 가진다고 알려져 있다. 디젤은 휘발유, 아세틸렌, 프로판보다 강철 절단 속도가 빠르고 비용이 저렴하다. 액체 연료 증기는 기체 연료보다 밀도가 약 5배 높아 더 강력하며, 액체가 증기로 변환될 때 부피가 크게 팽창하여 고속 절단 불꽃이 생성되므로 절단 불꽃이 판 사이 공극을 쉽게 절단할 수 있다. 디젤/산소 토치는 강철의 페인트, 먼지, 녹 등 표면 오염 물질을 절단할 수 있다. 이 시스템은 절단 중 거의 100% 산화를 제공하므로 슬래그에 용융된 강철이 거의 남지 않아 절단된 재료가 서로 붙는 것을 방지한다. 디젤 토치의 운영 비용은 일반적으로 프로판 또는 아세틸렌 사용보다 75-90% 저렴하다.

다음 표는 13mm 두께 강판 절단 시 운영 비용을 비교한 것이다. 2012년 5월 산소 및 연료 평균 비용을 기준으로 하며,[15] 휘발유 운영비는 프로판의 25%, 아세틸렌의 10% 수준이었다. 실제 비용은 산소/연료 출처, 절단 유형, 환경 등에 따라 달라진다.

6. 산소의 역할

산소는 연료가 아니다. 산소는 산화제로, 연료와 화학적으로 결합하여 용접에 필요한 열을 발생시킨다. 이를 '산화'라고 부르지만, 이 맥락에서 더 구체적이고 흔히 사용되는 용어는 '연소'이다. 수소의 경우, 연소 생성물은 단순한 물이다. 다른 탄화수소 연료의 경우, 물과 이산화탄소가 생성된다. 연소 생성물 분자가 연료와 산소 분자보다 더 낮은 에너지 상태를 가지기 때문에 열이 방출된다. 산소-연료 절단의 경우, 절단되는 금속(일반적으로 철)의 산화는 공작물을 "태우는" 데 필요한 거의 모든 열을 발생시킨다.[1]

산소는 일반적으로 액체 공기의 증류를 통해 다른 곳에서 생산되며, 약 21000kPa (3000lbf/in2 = 200 기압)의 압력으로 고압 용기(일반적으로 "탱크" 또는 "실린더"라고 함)에 담겨 용접 현장으로 운송된다. 또한 대량의 산소를 사용하는 곳으로 듀어 타입 용기(큰 보온병과 유사)에 액체 상태로 운송된다.[2]

공기를 가압하여 제올라이트 체를 통과시켜 공기에서 산소를 분리하는 것도 가능하다. 제올라이트는 질소를 선택적으로 흡착하고 산소(및 아르곤)를 통과시킨다. 이렇게 하면 약 93%의 순도로 산소를 얻을 수 있다. 이 방법은 브레이징에는 적합하지만, 절단 시 깨끗하고 슬래그가 없는 절단면을 생성하려면 더 높은 순도의 산소가 필요하다.[3]

7. 불꽃의 종류

용접공은 산소-아세틸렌 불꽃을 환원 불꽃, 중성 불꽃, 산화 불꽃으로 조절할 수 있다. 이는 아세틸렌 불꽃에 산소를 더하거나 덜 넣어서 조절한다. 중성 불꽃은 용접 또는 절단할 때 가장 일반적으로 사용되는 불꽃으로, 다른 모든 불꽃 조절의 시작점으로 사용된다. 중성 불꽃은 매우 쉽게 정의되는데, 용접공이 토치 본체의 산소 밸브를 천천히 열 때 처음으로 두 개의 불꽃 영역만 보일 때 얻어진다. 이때 아세틸렌은 용접 산소와 주변 공기에서 완전히 연소되며,[5] 불꽃은 화학적으로 중성이다.

중성 불꽃의 두 부분은 밝은 청색의 내부 원뿔과 더 어두운 청색에서 무색의 외부 원뿔이다. 내부 원뿔은 아세틸렌과 산소가 결합하는 곳으로, 이 내부 원뿔의 끝이 불꽃의 가장 뜨거운 부분이다. 온도는 대략 약 3315.6°C이며 강철을 쉽게 녹일 수 있을 만큼 충분한 열을 제공한다.[5] 내부 원뿔에서 아세틸렌은 분해되어 부분적으로 수소와 일산화 탄소로 연소되며, 외부 원뿔에서는 주변 공기에서 더 많은 산소와 결합하여 연소된다.

아세틸렌이 과잉이면 환원 불꽃이 생성된다. 이 불꽃은 뜨거운 내부 원뿔, 백열의 "아세틸렌 깃털", 청색 외부 원뿔의 세 가지 불꽃 영역으로 특징지어진다. 환원 불꽃은 연소하는 아세틸렌에 산소를 처음 추가할 때 관찰되는 불꽃의 유형이다. 깃털은 불꽃에 산소의 양을 늘려 조절하고 더욱 작게 만든다. 용접 깃털은 2X 또는 3X로 측정되며, X는 내부 불꽃 원뿔의 길이이다.

미연소 탄소는 불꽃을 단열하고 온도를 대략 약 2760.0°C로 낮춘다. 환원 불꽃은 일반적으로 경면 처리 작업 또는 백핸드 파이프 용접 기술에 사용된다. 깃털은 아세틸렌이 불완전 연소하여 불꽃에 탄소가 과잉으로 생성되기 때문에 발생한다. 이 탄소의 일부는 용융 금속에 용해되어 금속을 탄화시킨다. 탄화 불꽃은 존재할 수 있는 산화철에서 산소를 제거하는 경향이 있어 "환원 불꽃"으로 알려지게 되었다.[5]

산화 불꽃은 중성 불꽃에 필요한 산소와 아세틸렌의 비율을 변경하여 산소가 과잉이 되도록 할 때 발생한다. 용접공이 중성 불꽃에 더 많은 산소를 추가할 때 이 불꽃 유형이 관찰된다. 이 불꽃은 다른 두 불꽃보다 더 뜨거운데, 가연성 가스가 필요한 양의 산소를 찾기 위해 멀리 이동하거나 열적으로 비활성인 탄소를 많이 가열할 필요가 없기 때문이다.[5] 산화 불꽃은 금속에 미치는 영향 때문에 산화 불꽃이라고 하며, 일반적으로 선호되지 않는다. 산화 불꽃은 대부분의 금속의 구조적 및 기계적 손상에 바람직하지 않은 산화물을 생성한다. 산화 불꽃에서는 내부 원뿔이 보라색을 띠고 끝이 좁아지고 작아지며 불꽃의 소리가 거칠어진다. 약간 산화하는 불꽃은 브레이즈 용접 및 청동 표면 처리에 사용되는 반면, 더 강하게 산화하는 불꽃은 특정 황동 및 청동의 융접에 사용된다.[5]

불꽃의 크기는 토치의 밸브와 조절기 설정을 통해 제한적으로 조절할 수 있지만, 주로 팁의 구멍 크기에 따라 달라진다. 따라서 작업에 따라 팁을 먼저 선택하고, 그에 따라 조절기를 설정해야 한다.

8. 용접 작업

불꽃을 모재에 대고 작은 용융 금속 풀이 형성될 때까지 유지한다. 용접 비드가 필요한 경로를 따라 풀을 이동시킨다. 일반적으로 용접봉 또는 필러 로드에서 용융 금속 풀에 금속을 담가 넣으면서 풀에 더 많은 금속을 추가한다. 금속 풀은 금속이 가장 뜨거운 곳으로 이동하는데, 이는 용접공의 토치 조작을 통해 수행된다.

금속에 가해지는 열의 양은 용접 팁 크기, 이동 속도 및 용접 자세에 따라 달라진다. 불꽃 크기는 용접 팁 크기에 따라 결정되며, 적절한 팁 크기는 금속 두께와 조인트 설계에 따라 결정된다.

산소-아세틸렌을 사용하는 용접 가스 압력은 제조업체의 권장 사항에 따라 설정된다. 용접공은 균일한 비드 폭을 유지하기 위해 용접 이동 속도를 수정한다. 균일성은 우수한 솜씨를 나타내는 품질 속성이다. 숙련된 용접공은 용접 시작 시 비드 크기를 용접 종료 시와 동일하게 유지하도록 교육받는다. 비드가 너무 넓어지면 용접 이동 속도를 높이고, 비드가 너무 좁아지거나 용접 풀이 손실되면 용접 이동 속도를 늦춘다. 수직 또는 오버헤드 자세에서의 용접은 일반적으로 평평하거나 수평 자세에서의 용접보다 느리다.

용접공은 필러 로드를 용융 풀에 추가해야 한다. 또한 필러 금속을 풀에 추가하지 않을 때는 산화를 방지하기 위해 뜨거운 외부 불꽃 구역에 필러 금속을 유지해야 한다. 용접 불꽃이 필러 금속을 태우지 않도록 주의해야 한다. 금속이 모재에 젖지 않으면 모재에 일련의 차가운 점처럼 보이며, 냉간 용접은 강도가 거의 없다. 필러 금속이 용융 풀에 제대로 추가되면 결과 용접은 원래 모재보다 더 강해진다.[16]

9. 절단 작업

절단 토치는 용접 토치와 유사하지만, 산소 분사 트리거 또는 레버로 구별할 수 있다. 절단 작업은 다음과 같은 과정으로 이루어진다.

# 금속을 화염으로 가열하여 선홍색으로 만든다.

# 산소 분사 트리거를 눌러 가열된 부분에 산소를 공급한다.[5]

# 산소는 금속과 반응하여 더 많은 열을 생성하고, 산화철을 형성한다. 이 산화철은 절단 부위에서 배출된다.

# 절단 과정은 이 열에 의해 지속된다. 절단 토치는 공정 시작을 위해 금속을 가열하고, 추가적인 열은 타는 금속이 제공한다.

산화철의 녹는점은 절단되는 금속의 약 절반이다. 금속이 타면서 액체 산화철로 변하여 절단 영역에서 흘러나오지만, 일부는 가공물에 남아 단단한 "슬래그"를 형성한다. 슬래그는 가볍게 두드리거나 연삭하여 제거할 수 있다.

절단 토치는 중앙 제트 주변에 배치된 구멍이 있는 60도 또는 90도 각도의 헤드를 가진다. 바깥쪽 제트는 산소와 아세틸렌의 예열 불꽃을 위한 것이고, 중앙 제트는 절단만을 위해 산소만 운반한다. 여러 개의 예열 불꽃을 사용하면 절단 방향을 자유롭게 변경할 수 있고, 더 나은 예열 균형을 제공한다.[5] 불꽃은 금속을 녹이는 것이 아니라, 금속을 점화 온도까지 올리기 위한 것이다. 토치의 방아쇠는 토치의 세 번째 튜브를 통해 중앙 제트에서 워크피스로 더 높은 압력으로 추가 산소를 불어넣어 금속이 타게 하고, 그 결과 용융된 산화물을 반대편으로 불어낸다. 이상적인 커프(kerf)는 워크피스 양쪽에 날카로운 모서리가 있는 좁은 틈이다.

절단은 예열 제트만 사용하여 강철의 가장자리 또는 선단을 밝은 체리색 열까지 가열한 다음, 별도의 절단 산소 밸브를 사용하여 중앙 제트에서 산소를 방출하여 시작된다.[5] 산소는 철과 화학적으로 결합하여 철을 용융 산화철로 빠르게 산화시켜 절단을 생성한다.

산소 유량은 매우 중요하다. 너무 적으면 절단이 느리고 거칠어지며, 너무 많으면 산소를 낭비하고 넓고 오목한 절단이 생성된다.[5] 산소 랜스 및 기타 맞춤형 토치는 절단 산소에 대한 별도의 압력 제어가 없으므로, 절단 산소 압력은 산소 조절기를 사용하여 제어해야 한다. 산소 절단 압력은 절단 팁 산소 구멍과 일치해야 한다.[5]

용융된 금속이 워크피스에서 흘러나오기 때문에, 워크피스 반대편에는 분무가 빠져나갈 공간이 있어야 한다.

기본적인 산소 아세틸렌 장비의 경우, 얇은 강철 단면의 절단 속도는 휘발유 구동 절단 그라인더보다 거의 두 배 빠르다. 산소 아세틸렌 토치는 200mm 이상의 철 재료를 쉽게 절단할 수 있다. 산소 랜스는 200mm보다 두꺼운 단면을 절단하는 데 사용된다.

로봇 산소 연료 절단기는 고속 발산 노즐을 사용하기도 한다. 이 노즐은 압축된 산소가 나가면서 팽창하여 평행 보어 노즐보다 덜 퍼지는 고속 제트를 형성하여 더 깨끗한 절단을 가능하게 한다.

산소 프로판 토치는 LPG가 아세틸렌보다 저렴하기 때문에 스크랩 절단에 주로 사용되지만, 프로판은 아세틸렌만큼 깔끔한 절단 프로파일을 생성하지는 않는다.

산소 아세틸렌은 저탄소에서 중탄소강 및 연철만 절단할 수 있다. 고탄소강은 슬래그의 용융점이 모재의 용융점에 더 가깝기 때문에 절단하기 어렵다. 주철의 경우, 곡물 사이의 흑연과 곡물 자체의 모양이 절단 작용을 방해한다. 스테인리스강도 재료가 쉽게 타지 않기 때문에 절단할 수 없다.[17]

10. 안전

산소-아세틸렌 용접 및 절단 작업은 간단해 보이지만, 다양한 위험 요소가 존재하므로 안전 수칙을 철저히 준수해야 한다.

- 실린더 취급:

- 아세틸렌 실린더는 시간당 사용량이 용량의 1/7을 넘지 않도록 주의해야 한다. 이를 초과하면 아세톤이 유출되어 장비를 오염시킬 수 있다.[24]

- 아세틸렌은 1 atm (15 psi) 이상에서 불안정해져 폭발할 수 있다.[24]

- 환기: 유해 화학 물질 노출을 막기 위해 작업 시 적절한 환기가 필요하다.[24]

- 폭발 위험:

- 가연성 가스는 충격이나 고온에 의해 인화, 역화, 폭발될 수 있다.[24]

- 구리, 은 등은 아세틸렌과 반응하여 폭발성 물질을 생성하므로, 해당 금속 용접 시 주의가 필요하다.[25][26]

- 프로판, 부탄은 낮은 농도에서도 폭발 가능성이 있고, 산소 결핍을 유발할 수 있다.

- 장비 관리: 용기, 용접기 등의 안전 장치와 더불어, 취급 및 운반 방법을 숙지해야 한다. 호스, 압력 조정기 등은 미세한 먼지로도 오작동을 일으킬 수 있으므로 주의한다.

10. 1. 눈 보호

용접 보안경과 같은 적절한 보호 장비를 항상 착용하여 눈을 눈부심과 비산하는 불꽃으로부터 보호해야 한다. 용접공을 보호하고, 용융 플럭스에서 방출되는 황-오렌지색 섬광을 통해 선명한 시야를 제공하기 위해 특수 안전 안경을 사용해야 한다. 1940년대에는 강철 주조 공장에서 코발트 용융기용 안경을 빌려 사용했으며, 1980년대까지도 구할 수 있었다.그러나 충격, 자외선, 적외선 및 청색광으로부터의 보호 부족으로 인해 심각한 눈의 피로와 손상이 발생했다. 1960년대 유리 불는 사람들을 위해 개발된 디디뮴 안경도 빌려 사용했지만, 과도한 적외선, 청색광 및 불충분한 차광으로 인해 많은 사람들이 눈 문제를 호소했다. 오늘날에는 ANSI Z87-1989 특수 렌즈 안전 표준에 따라, 나트륨 오렌지색 섬광을 완전히 차단하고 자외선, 적외선, 청색광 및 충격으로부터 필요한 보호 기능을 제공하도록 설계된 가스 용접 알루미늄용으로 매우 우수한 눈 보호 장비를 찾을 수 있다.[18]

10. 2. 실린더 안전

연료 및 산소 탱크는 벽, 기둥 또는 이동식 카트에 단단히 고정하고 똑바로 세워야 한다. 산소 탱크는 가득 찼을 때 21MPa의 압력으로 가스가 저장되어 있어 특히 위험하다. 탱크가 넘어지면서 밸브가 손상되면 압축된 산소가 고속으로 실린더에서 빠져나가면서 탱크가 튕겨져 나갈 수 있다. 이 상태의 탱크는 벽돌 벽을 부술 수 있다.[19] 이러한 이유로 산소 탱크는 밸브 캡을 제자리에 조이지 않고는 절대 이동해서는 안 된다.아세틸렌 실린더는 내부 아세톤과 아세틸렌이 충전재에서 분리되는 것을 방지하기 위해 똑바로 세워 보관해야 한다.[20]

10. 3. 화학 물질 노출

산소 아세틸렌 용접/절단 시 덜 명확한 위험 요소는 유해 화학 물질에 노출되는 것이다. 특정 금속, 금속 산화물 또는 일산화탄소에 노출되면 심각한 건강 상태를 유발할 수 있다.[21] 유해한 화학 물질은 연료, 가공물 또는 가공물의 보호 코팅에서 생성될 수 있다. 용접 환경 주변의 환기를 증가시키면 모든 출처의 유해 화학 물질 노출을 크게 줄일 수 있다.용접에 사용되는 가장 흔한 연료는 아세틸렌이며, 이는 2단계 반응을 한다. 1차 화학 반응은 아세틸렌이 산소의 존재 하에서 분해되어 열, 일산화탄소 및 수소 가스를 생성하는 것이다: C2H2 + O2 → 2CO + H2. 2차 반응은 일산화탄소와 수소가 더 많은 산소와 결합하여 이산화 탄소와 수증기를 생성하는 것이다. 2차 반응이 1차 반응의 반응물을 모두 태우지 못하면 용접 과정에서 많은 양의 일산화탄소가 생성될 수 있다. 일산화탄소는 다른 많은 불완전한 연료 반응의 부산물이기도 하다.

거의 모든 금속 조각은 한 종류 이상의 합금이다. 구리, 알루미늄 및 기타 기본 금속은 때때로 매우 독성 금속인 베릴륨과 합금된다. 이와 같은 금속을 용접하거나 절단하면 독성 베릴륨 흄이 고농도로 방출된다. 베릴륨에 장기간 노출되면 숨가쁨, 만성 기침 및 심각한 체중 감소가 발생할 수 있으며, 피로감과 전반적인 쇠약이 동반된다. 비소, 망간, 은 및 알루미늄과 같은 다른 합금 원소는 노출된 사람들에게 질병을 유발할 수 있다.

더 흔한 것은 많은 제조 금속 부품의 녹 방지 코팅이다. 아연, 카드뮴 및 플루오린은 종종 철과 강철의 산화를 방지하는 데 사용된다. 아연 도금 금속은 매우 두꺼운 아연 코팅을 가지고 있다. 산화 아연 흄에 노출되면 "금속 흄열"이라는 질병을 유발할 수 있다.[21] 이 상태는 24시간 이상 지속되는 경우는 드물지만, 심각한 경우에는 치명적일 수 있다.[21] 일반적인 인플루엔자와 마찬가지로, 발열, 오한, 메스꺼움, 기침 및 피로는 산화 아연 노출이 높은 경우 흔한 증상이다.

10. 4. 플래시백

플래시백은 산소 연료 용접 및 절단 시스템의 호스 아래로 화염이 전파되는 현상이다.[22] 화염이 호스 안으로 역류하여 팝 또는 끽 하는 소리를 낸다. 이는 호스 내에서 폭발을 일으켜 작업자를 부상시키거나 사망에 이르게 할 수 있다. 권장 압력보다 낮은 압력을 사용하면 플래시백이 발생할 수 있다.이러한 상황을 방지하기 위해 일반적으로 플래시백 방지기를 사용한다.[22] 플래시백 방지기는 아래쪽에서 올라오는 충격파가 호스를 거쳐 실린더로 들어가 파열시키는 것을 방지한다. 이는 장비의 일부(특히 믹서 및 블로우파이프/노즐 내부)에 연료/산소 혼합물이 있어 장비가 잘못 종료되면 폭발할 수 있고, 아세틸렌이 과도한 압력 또는 온도에서 분해되기 때문이다. 압력파가 역화 방지기 아래쪽에 누출을 생성한 경우, 누군가 재설정할 때까지 꺼진 상태로 유지된다.

조절기와 호스 사이, 그리고 이상적으로는 산소 및 연료 라인 모두에서 호스와 토치 사이에 역화 방지기 및/또는 역류 방지 밸브(체크 밸브)를 설치하여 화염 또는 산소-연료 혼합물이 실린더로 다시 밀려 들어가 장비를 손상시키거나 실린더를 폭발시키는 것을 방지해야 한다. 유럽에서는 조절기에 역화 방지기를 장착하고 토치에 체크 밸브를 장착하는 것이 일반적이다. 미국에서는 조절기에 두 가지 모두를 장착한다.

11. 대한민국 관련 자격

대한민국에서 가스 용접 및 절단 작업을 수행하려면 관련 자격 요건을 갖추어야 한다. 자세한 내용은 가스 용접 작업자 및 가스 용접 작업 주임자 문서를 참고할 수 있다.

참조

[1]

서적

Scientific American Inventions and Discoveries

John Wright & Songs, Inc.

2004

[2]

서적

CRC Handbook of Chemistry and Physics, 85th Edition

https://books.google[...]

CRC Press

2004-06-29

[3]

웹사이트

Adiabatic Flame Temperature

http://www.engineeri[...]

2015-07-02

[4]

서적

Basic Mech Engg,3E Tnc Syllb

https://books.google[...]

Tata McGraw-Hill Education

2000-05-01

[5]

간행물

The Oxy-Acetylene Handbook

Union Carbide Corp

1975

[6]

웹사이트

Safety in gas welding, cutting and similar processes

http://www.hse.gov.u[...]

Health and Safety Executive

[7]

웹사이트

Fundamentals of Professional Welding

http://64.78.42.182/[...]

2008-04-23

[8]

웹사이트

Portable Oxy-Fuel Gas Equipment

https://www.alce.vt.[...]

Virginia Polytechnic Institute and State University

2016-02-02

[9]

웹사이트

Special Hazards of Acetylene

https://web.archive.[...]

US Mine Safety and Health Administration

2012-01-07

[10]

웹사이트

Oxy-Gasoline Torch

https://www.dndkm.or[...]

2024-05-20

[11]

서적

Chemical Discovery and Invention in the Twentieth Century

Adamant Media Corporation

1999-01

[12]

기타

1997

[13]

웹사이트

DH3 Lightweight Gas Cutting & Welding Torches

https://www.1stopwel[...]

2021-05-12

[14]

웹사이트

Gas Cutting Torches

https://www.1stopwel[...]

2021-05-12

[15]

간행물

DAVCO SUPACUT Oxy-Petrol/Gasoline Cutting Systems

https://davco.biz/wp[...]

davco.biz

2022-12-23

[16]

서적

Modern methods of welding as applied to workshop practice, describing various methods: oxy-acetylene welding, electric seam welding ... eye protection in welding operations [etc.]

D. Van Nostrand Company

1922

[17]

기타

1916

[18]

서적

Authentic Aluminum Gas Welding: The Method Revived

TM Technologies

2008

[19]

뉴스

Air Cylinder Rocket

Discovery Channel

2006-10-18

[20]

웹사이트

Oxygen And Acetylene Use And Safety - AR Training

https://web.archive.[...]

2015-10-03

[21]

웹사이트

Zinc Metal Fume Fever : A Case Study : Blacksmithing How-to on anvilfire iForge

https://www.anvilfir[...]

[22]

서적

FCS Welding L2

https://books.google[...]

Pearson South Africa

2008

[23]

서적

プロが教える溶接

スタジオタッククリエイティブ

2009

[24]

Youtube

ガス切断器 逆火の危険性と発生時の処置

https://www.youtube.[...]

2012-12-13

[25]

문서

아세치렌

[26]

서적

新版 ガス溶接技能者教本

産報出版

개정第2版

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com