화학기상증착

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

화학 기상 증착(CVD)은 화학 반응을 이용하여 기판 표면에 얇은 막을 증착하는 기술이다. CVD는 작동 조건, 증기의 물리적 특성, 기판 가열 방식, 플라즈마 방법 등에 따라 다양한 종류로 분류된다. 반도체, 광전지, 내마모성 코팅, 유기 코팅, 그래핀 합성, 다이아몬드 합성 등 다양한 분야에 응용되며, 특히 반도체 산업에서 다결정 실리콘, 이산화규소, 질화규소, 금속 등의 박막 증착에 널리 사용된다. CVD는 분자선 에피택시(MBE)에 비해 박막 증착 속도가 빠르고 처리 면적이 넓다는 장점이 있다.

더 읽어볼만한 페이지

- 표면처리 - 식각

식각은 금속판 표면에 디자인을 새기고 부식시켜 음각을 얻는 기법으로, 다니엘 호퍼에 의해 시작되어 렘브란트와 피라네시 같은 거장들이 예술적으로 발전시켰으며, 미술뿐 아니라 반도체, PCB 제조 등 다양한 산업 분야에 활용되고 있고, 아쿠아틴트, 소프트 그라운드 에칭 등 다양한 기법이 존재하며, 고대 인더스 문명에서도 그 흔적이 발견될 정도로 역사가 깊다. - 반도체 제조 - 웨이퍼

웨이퍼는 단결정 실리콘 잉곳을 가공하여 만든 얇고 둥근 반도체 재료 조각으로, 반도체 산업의 핵심 재료이며, 다양한 결정 성장 방법과 가공 과정을 거쳐 생산되고, 현재는 300mm 웨이퍼가 주류이지만 450mm 웨이퍼 개발 경쟁이 진행 중이며, 실리콘 외 다양한 재료가 사용되고, 일본 기업들이 시장을 주도하고 한국 기업들도 경쟁력을 확보하고 있다. - 반도체 제조 - 이온 주입

이온 주입은 원하는 원소를 이온화하여 고체 표면에 주입하는 기술로, 반도체 도핑, 금속 표면 처리 등 다양한 분야에 활용되며, 결정학적 손상, 스퍼터링, 안전 문제 등의 문제점을 야기한다.

| 화학기상증착 | |

|---|---|

| 지도 정보 | |

| 기본 정보 | |

| 종류 | 박막 코팅 기술 |

| 특징 | 화학 반응 이용 기체 상태 물질 사용 |

| 과정 | |

| 증착 물질 | 기체 상태 반응물 |

| 기판 | 고체 |

| 반응 | 기판 표면 또는 근처에서 화학 반응 박막 형성 |

| 종류 | |

| 분류 | 증착 온도에 따른 분류 저온 화학 증착 고온 화학 증착 반응 방법에 따른 분류 광화학 증착 플라즈마 화학 증착 열화학 증착 금속 유기 화학 증착 (MOCVD) 반응 압력에 따른 분류 상압 화학 증착 감압 화학 증착 |

| 응용 분야 | |

| 반도체 산업 | 박막 트랜지스터 제조 반도체 소자 제조 반도체 회로 제작 |

| 광학 산업 | 광학 필름 코팅 반사 방지 코팅 |

| 태양 전지 | 박막 태양 전지 제조 |

| 코팅 산업 | 내마모 코팅 내식성 코팅 장식 코팅 |

| 기타 분야 | 촉매 제조 에너지 저장 장치 센서 제조 |

| 장점 | |

| 박막 품질 | 균일한 박막 형성 가능 제어된 두께 및 조성 |

| 공정 | 대량 생산 가능 다양한 재료에 적용 가능 |

| 단점 | |

| 공정 비용 | 비교적 높은 장비 비용 유지 보수 비용 발생 가능 |

| 반응물 | 독성 또는 부식성 기체 사용 가능성 안전 문제 발생 가능 |

| 박막 특성 | 높은 증착 온도 필요할 수 있음 특정 기판에 적용 제한 가능성 |

| 관련 기술 | |

| 연관 기술 | 물리 기상 증착 (PVD) 원자층 증착 (ALD) |

| 추가 정보 | |

| 관련 논문 | 제어된 물리적 특성 및 망간 실리사이드 나노로드의 성장 메커니즘 |

2. 종류

화학 기상 증착(CVD)은 화학 반응을 시작하는 방식에 따라 다양한 형태로 분류된다.

- 작동 조건에 따른 분류:

- * 대기압 화학 기상 증착(APCVD) – 대기압에서의 CVD

- * 저압 화학 기상 증착(LPCVD) – 대기압 이하의 압력에서의 CVD.[2] 감압은 원치 않는 기상 반응을 줄이고 웨이퍼 전체의 박막 균일성을 향상시키는 경향이 있다.

- * 초고진공 화학 기상 증착(UHVCVD) – 일반적으로 10−6 Pa(≈ 10−8 토르) 미만의 매우 낮은 압력에서의 CVD.

- * 저압 화학 기상 증착(SACVD) – 대기압 이하의 압력에서의 CVD. 높은 종횡비의 실리콘 구조를 이산화 규소(SiO2)로 채우기 위해 테트라에틸오르토실리케이트(TEOS)와 오존을 사용한다.[4]

대부분의 현대 CVD는 LPCVD 또는 UHVCVD이다.

- 증기의 물리적 특성에 따른 분류:

- * 에어로졸 보조 CVD(AACVD) – 초음파로 생성할 수 있는 액체/기체 에어로졸을 통해 전구체가 기판으로 운반되는 CVD.

- * 직접 액체 주입 CVD(DLICVD) – 전구체가 액체 형태(액체 또는 편리한 용매에 용해된 고체)인 CVD.

- 기판 가열 방식에 따른 분류:

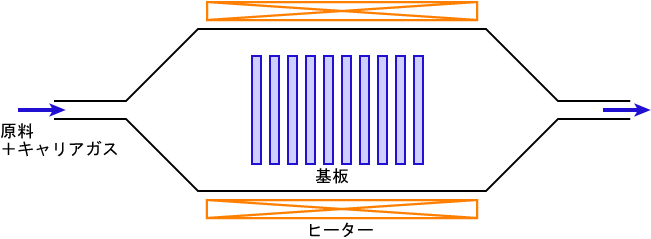

- * 핫월 CVD – 챔버가 외부 전원으로 가열되고 기판이 가열된 챔버 벽에서 방출되는 복사열로 가열되는 CVD.

- * 콜드월 CVD – 기판만이 유도 가열 또는 기판 자체 또는 기판과 접촉하는 히터를 통해 전류를 통과시켜 직접 가열되는 CVD.

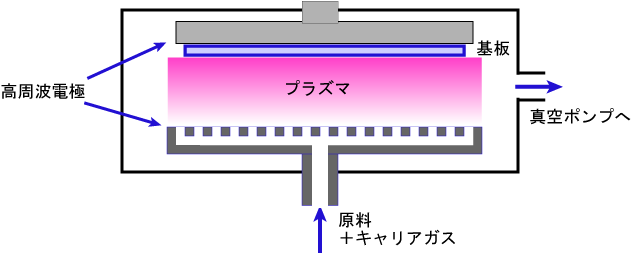

- 플라즈마 방법에 따른 분류:

- * 마이크로웨이브 플라즈마 보조 CVD(MPCVD)

- * 플라즈마 증강 CVD(PECVD) – 플라즈마를 활용하여 전구체의 화학 반응 속도를 높이는 CVD.[5]

- * 원격 플라즈마 증강 CVD(RPECVD) – 웨이퍼 기판이 플라즈마 방전 영역에 직접 있지 않다는 점을 제외하고는 PECVD와 유사하다.

- * 저에너지 플라즈마 증강 화학 기상 증착(LEPECVD) - 고밀도, 저에너지 플라즈마를 사용하는 CVD.

- 원자층 증착법(ALCVD) - 연속적인 층을 증착하여 층상의 결정질 박막을 생성한다.

- 연소 화학 기상 증착(CCVD) – 개방 대기, 플레임 기반 기술이다.

- 하이브리드 물리-화학 기상 증착(HPCVD) – 전구체 가스의 화학적 분해와 고체 원료의 증발이 모두 포함된다.

- 유기금속 화학 기상 증착(MOCVD) – 유기금속 전구체를 기반으로 한다.

- 급속 열 CVD(RTCVD) – 가열 램프 또는 기타 방법을 사용하여 웨이퍼 기판을 빠르게 가열한다.

- 기상 에피택시(VPE) - 기체 상태의 물질을 기판 위에 결정 형태로 성장시키는 방법이다.

- 레이저 화학 기상 증착(LCVD) - 레이저를 사용한다.

공급하는 화학종이나 요구하는 특성 등에 따라 다양한 변형이 존재한다.[38]

- 열 CVD - 열에 의한 분해 반응이나 화학 반응을 이용하는 방식.

- * 촉매 화학 기상 증착법(Cat-CVD) - 고온의 필라멘트를 이용하여 원료 가스를 분해시키는 방식. 핫와이어형 CVD(HWCVD)라고도 불린다.[39]

- 광 CVD

- 플라즈마 CVD - 플라즈마를 이용하여 원료 가스의 원자나 분자를 여기·반응시키는 방식.

- 에피택셜 CVD

- 원자층 증착법(ALD) - 박막 재료를 원자층 레벨로 한 층씩 증착시키는 방식.

- 유기금속 화학 기상 증착법(MOCVD) - 원료에 유기금속을 사용하는 것.

2. 1. 작동 조건에 따른 분류

화학 기상 증착(CVD)은 다양한 형태로 수행된다. 이러한 공정들은 일반적으로 화학 반응이 시작되는 방식에서 차이가 있다.

작동 조건에 따른 분류는 다음과 같다.

; 대기압 화학 기상 증착 (APCVD)

: 대기압 화학 기상 증착(APCVD)은 대기압에서 화학 기상 증착 공정을 진행한다.

; 저압 화학 기상 증착 (LPCVD)

: 저압 화학 기상 증착(LPCVD)은 대기압보다 낮은 압력에서 진행되는 화학기상증착 공정이다. 낮은 압력은 기체 분자 간의 충돌을 줄여 반응 기체가 기판 표면에 더 균일하게 흡착되도록 돕는다. 그 결과, LPCVD로 증착된 박막은 균일도가 우수하다.[2] 많은 학술지 논문과 상용 도구는 특히 다결정 웨이퍼 용광로 튜브 도구 대신 단일 웨이퍼 도구에 대해 LPCVD 대신 감압 CVD(RPCVD)[3]라는 용어를 사용한다. 감압은 원치 않는 기상 반응을 줄이고 웨이퍼 전체의 박막 균일성을 향상시키는 경향이 있다.

; 초고진공 화학 기상 증착 (UHVCVD)

: 10-6 Pa (약 10-8 토르) 미만의 매우 낮은 압력에서 화학기상증착 (CVD) 공정을 진행한다. 다른 분야에서는 고진공과 초고진공 사이의 더 낮은 구분, 즉 종종 10−7 Pa가 일반적임에 유의한다.

; 저압 화학 기상 증착 (SACVD)

: 저압 화학 기상 증착(SACVD)은 대기압 이하의 압력에서의 CVD. 높은 종횡비의 실리콘 구조를 이산화규소(SiO2)로 채우기 위해 테트라에틸오르토실리케이트(TEOS)와 오존을 사용한다.[4]

대부분의 현대 CVD는 LPCVD 또는 UHVCVD이다.

2. 1. 1. 대기압 화학 기상 증착 (APCVD)

대기압 화학 기상 증착(APCVD)은 대기압에서 화학 기상 증착 공정을 진행한다.2. 1. 2. 저압 화학 기상 증착 (LPCVD)

저압 화학 기상 증착(LPCVD)은 대기압보다 낮은 압력에서 진행되는 화학기상증착 공정이다. 낮은 압력은 기체 분자 간의 충돌을 줄여 반응 기체가 기판 표면에 더 균일하게 흡착되도록 돕는다. 그 결과, LPCVD로 증착된 박막은 균일도가 우수하다.2. 1. 3. 초고진공 화학 기상 증착 (UHVCVD)

10-6 Pa (약 10-8 Torr) 미만의 매우 낮은 압력에서 화학기상증착 (CVD) 공정을 진행한다.2. 1. 4. 저압 화학 기상 증착 (SACVD)

저압 화학 기상 증착(SACVD)은 높은 종횡비를 가진 실리콘 구조를 이산화규소(SiO2)로 채우기 위해 테트라에틸오르토실리케이트(TEOS)와 오존을 사용한다.2. 2. 증기의 물리적 특성에 따른 분류

- * 에어로졸 보조 CVD(AACVD) – 초음파로 생성할 수 있는 액체/기체 에어로졸을 통해 전구체가 기판으로 운반되는 CVD. 이 기술은 휘발성이 아닌 전구체에 사용하기에 적합하다.

- * 직접 액체 주입 CVD(DLICVD) – 전구체가 액체 형태(액체 또는 편리한 용매에 용해된 고체)인 CVD. 액체 용액은 증발 챔버에서 인젝터(일반적으로 자동차 인젝터)쪽으로 주입된다. 그런 다음 전구체 증기는 고전적인 CVD와 같이 기판으로 운반된다. 이 기술은 액체 또는 고체 전구체에 사용하기에 적합하다. 이 기술을 사용하면 높은 성장률을 얻을 수 있다.

2. 2. 1. 에어로졸 보조 CVD (AACVD)

에어로졸 보조 CVD (AACVD)는 전구체를 기판으로 운반하기 위해 액체/기체 에어로졸을 사용한다. 이 방법은 휘발성이 아닌 전구체에도 적용할 수 있다는 장점이 있다.2. 2. 2. 직접 액체 주입 CVD (DLICVD)

액체 형태의 전구체를 증발 챔버로 주입하여 화학기상증착(CVD) 공정을 진행한다.2. 3. 기판 가열 방식에 따른 분류

- 핫월 CVD – 챔버가 외부 전원으로 가열되고 기판이 가열된 챔버 벽에서 방출되는 복사열로 가열되는 CVD.

- 콜드월 CVD – 기판만이 유도 가열 또는 기판 자체 또는 기판과 접촉하는 히터를 통해 전류를 통과시켜 직접 가열되는 CVD. 챔버 벽은 실온에 있다.

공급하는 화학종이나 요구하는 특성 등에 따라 다양한 변형이 존재한다.[38] 가장 기본적인 것은 화학 반응의 제어에 열을 이용하는 열 CVD이다.

- 열 CVD - 열에 의한 분해 반응이나 화학 반응을 이용하는 방식.

- * 촉매 화학 기상 증착법(Cat-CVD) - 고온의 필라멘트를 이용하여 원료 가스를 분해시키는 방식. 핫와이어형 CVD(HWCVD)라고도 불린다.[39]

2. 3. 1. 핫월 CVD

챔버 외부에서 열을 가하여 기판을 가열한다.2. 3. 2. 콜드월 CVD

기판만을 직접 가열하고 챔버 벽은 실온으로 유지한다.2. 4. 플라즈마 방법

플라즈마를 활용하여 전구체의 화학 반응 속도를 높이는 화학기상증착(CVD) 방법이다.[5]- 마이크로웨이브 플라즈마 보조 CVD (MPCVD)

마이크로웨이브를 이용하여 플라즈마를 생성한다.

- 플라즈마 증강 CVD (PECVD)

플라즈마를 이용하여 낮은 온도에서 증착을 가능하게 한다.[5] 낮은 온도는 나노입자 표면 기능화에 사용되어 온 플라즈마 폴리머와 같은 유기 코팅의 증착을 가능하게 한다.[6]

- 원격 플라즈마 증강 CVD (RPECVD)

웨이퍼 기판이 플라즈마 방전 영역에 직접 있지 않다는 점을 제외하고는 PECVD와 유사하다. 플라즈마 영역에서 웨이퍼를 제거하면 실온까지 공정 온도를 낮출 수 있다.

- 저에너지 플라즈마 증강 화학 기상 증착 (LEPECVD)

고밀도, 저에너지 플라즈마를 사용하여 고속 및 저온에서 반도체 재료의 에피택셜 증착을 얻는 방법이다.

2. 4. 1. 마이크로웨이브 플라즈마 보조 CVD (MPCVD)

마이크로웨이브를 이용하여 플라즈마를 생성한다.2. 4. 2. 플라즈마 증강 CVD (PECVD)

플라즈마를 이용하여 낮은 온도에서 증착을 가능하게 한다.2. 4. 3. 원격 플라즈마 증강 CVD (RPECVD)

기판이 플라즈마 방전 영역에 직접 노출되지 않아 낮은 온도에서 공정이 가능하다.2. 4. 4. 저에너지 플라즈마 증강 화학 기상 증착 (LEPECVD)

저에너지 플라즈마 증강 화학 기상 증착(LEPECVD)은 고밀도, 저에너지 플라스마를 이용하여 반도체 재료의 에피택셜 증착을 얻는 방법이다.2. 5. 기타 CVD 방법

화학 기상 증착(CVD)은 다양한 형태로 수행되며, 화학 반응이 시작되는 방식에 따라 분류된다.- 작동 조건에 따른 분류:

- * 대기압 화학 기상 증착(APCVD) – 대기압에서의 CVD

- * 저압 화학 기상 증착(LPCVD) – 대기압 이하의 압력에서의 CVD.[2] 감압은 원치 않는 기상 반응을 줄이고 웨이퍼 전체의 박막 균일성을 향상시키는 경향이 있다.

- * 초고진공 화학 기상 증착(UHVCVD) – 일반적으로 10−6 Pa(≈ 10−8 토르) 미만의 매우 낮은 압력에서의 CVD.

- * 저압 화학 기상 증착(SACVD) – 대기압 이하의 압력에서의 CVD. 높은 종횡비의 실리콘 구조를 이산화 규소(SiO2)로 채우기 위해 테트라에틸오르토실리케이트(TEOS)와 오존을 사용한다.[4]

대부분의 현대 CVD는 LPCVD 또는 UHVCVD이다.

- 증기의 물리적 특성에 따른 분류:

- * 에어로졸 보조 CVD(AACVD) – 초음파로 생성할 수 있는 액체/기체 에어로졸을 통해 전구체가 기판으로 운반되는 CVD.

- * 직접 액체 주입 CVD(DLICVD) – 전구체가 액체 형태(액체 또는 편리한 용매에 용해된 고체)인 CVD.

- 기판 가열 방식에 따른 분류:

- * 핫월 CVD – 챔버가 외부 전원으로 가열되고 기판이 가열된 챔버 벽에서 방출되는 복사열로 가열되는 CVD.

- * 콜드월 CVD – 기판만이 유도 가열 또는 기판 자체 또는 기판과 접촉하는 히터를 통해 전류를 통과시켜 직접 가열되는 CVD.

- 플라즈마 방법에 따른 분류:

- * 마이크로웨이브 플라즈마 보조 CVD(MPCVD)

- * 플라즈마 증강 CVD(PECVD) – 플라즈마를 활용하여 전구체의 화학 반응 속도를 높이는 CVD.[5]

- * 원격 플라즈마 증강 CVD(RPECVD) – 웨이퍼 기판이 플라즈마 방전 영역에 직접 있지 않다는 점을 제외하고는 PECVD와 유사하다.

- * 저에너지 플라즈마 증강 화학 기상 증착(LEPECVD) - 고밀도, 저에너지 플라즈마를 사용하는 CVD.

- 원자층 증착법(ALCVD) - 연속적인 층을 증착하여 층상의 결정질 박막을 생성한다.

- 연소 화학 기상 증착(CCVD) – 개방 대기, 플레임 기반 기술이다.

- 하이브리드 물리-화학 기상 증착(HPCVD) – 전구체 가스의 화학적 분해와 고체 원료의 증발이 모두 포함된다.

- 유기금속 화학 기상 증착(MOCVD) – 유기금속 전구체를 기반으로 한다.

- 급속 열 CVD(RTCVD) – 가열 램프 또는 기타 방법을 사용하여 웨이퍼 기판을 빠르게 가열한다.

- 기상 에피택시(VPE) - 기체 상태의 물질을 기판 위에 결정 형태로 성장시키는 방법이다.

- 레이저 화학 기상 증착(LCVD) - 레이저를 사용한다.

공급하는 화학종이나 요구하는 특성 등에 따라 다양한 변형이 존재한다.[38]

- 열 CVD - 열에 의한 분해 반응이나 화학 반응을 이용하는 방식.

- * 촉매 화학 기상 증착법(Cat-CVD) - 고온의 필라멘트를 이용하여 원료 가스를 분해시키는 방식. 핫와이어형 CVD(HWCVD)라고도 불린다.[39]

- 광 CVD

- 플라즈마 CVD - 플라즈마를 이용하여 원료 가스의 원자나 분자를 여기·반응시키는 방식.

- 에피택셜 CVD

- 원자층 증착법(ALD) - 박막 재료를 원자층 레벨로 한 층씩 증착시키는 방식.

- 유기금속 화학 기상 증착법(MOCVD) - 원료에 유기금속을 사용하는 것.

2. 5. 1. 원자층 CVD (ALCVD)

연속적인 층을 증착하여 층상 결정질 박막을 생성한다.2. 5. 2. 연소 화학 기상 증착 (CCVD)

연소 화학 기상 증착(CCVD)은 화학기상증착의 한 종류로, 개방된 대기 환경에서 박막 및 나노물질을 증착하는 기술이다. 이 방법은 플레임(flame)을 기반으로 한다.2. 5. 3. 핫 필라멘트 CVD (HFCVD)

뜨거운 필라멘트를 사용하여 원료 가스를 화학적으로 분해한다. 촉매 CVD(Cat-CVD)라고도 불린다.2. 5. 4. 하이브리드 물리-화학 기상 증착 (HPCVD)

하이브리드 물리-화학 기상 증착(HPCVD)은 전구체 가스의 화학적 분해와 고체 원료의 증발을 모두 포함하는 방식이다.2. 5. 5. 유기금속 화학 기상 증착 (MOCVD)

유기 금속 전구체를 사용한다.2. 5. 6. 급속 열 CVD (RTCVD)

가열 램프 등을 사용하여 기판을 빠르게 가열한다.2. 5. 7. 기상 에피택시 (VPE)

기체 상태의 물질을 기판 위에 결정 형태로 성장시키는 방법이다.2. 5. 8. 광개시 CVD (PICVD)

UV 광을 사용하여 화학 반응을 자극한다.2. 5. 9. 레이저 화학 기상 증착 (LCVD)

레이저 화학 기상 증착(LCVD)은 레이저를 사용하여 기판의 특정 영역을 가열하거나 전구체 가스를 분해하는 방식이다.3. 응용

화학 기상 증착(CVD)은 기존의 표면 개질 기술로는 불가능한 방식으로 균일한 박막을 증착하고 기판 표면을 개선하는 데 널리 사용된다. CVD는 특히 매우 얇은 물질 층을 증착하는 원자층 증착 공정에서 매우 유용하다. 이러한 박막은 다양한 용도로 사용된다. 갈륨 비소는 일부 집적 회로(IC)와 광전지 장치에 사용된다. 비정질 폴리실리콘은 광전지 장치에 사용된다. 특정 탄화물과 질화물은 내마모성을 부여한다.[10] CVD에 의한 중합은 아마도 가장 다재다능한 응용 분야일 것이며, 윤활성, 소수성, 내후성 등 매우 바람직한 특성을 지닌 초박막 코팅을 가능하게 한다.[11] 최근에는 결정질 다공성 나노물질의 한 종류인 금속-유기 골격체의 CVD가 시연되었다.[12] 최근 대면적 기판을 증착하는 통합 클린룸 공정으로 확장됨에 따라,[13] 이러한 박막의 응용 분야는 가스 감지 및 저유전율 유전체에서 기대된다. CVD 기술은 또한 담수화 또는 수처리와 같은 막 코팅에도 유리하다. 이러한 코팅은 충분히 균일(균일)하고 얇아서 막 기공을 막지 않기 때문이다.[14]

3. 1. 반도체 산업

화학 기상 증착(CVD)은 집적 회로(IC)와 광전지 장치에 사용되는 갈륨 비소, 광전지 장치에 사용되는 비정질 폴리실리콘, 내마모성을 부여하는 특정 탄화물과 질화물 등 다양한 박막을 증착하는데 사용된다.[10] 특히, 매우 얇은 물질 층을 증착하는 원자층 증착 공정에 매우 유용하다. CVD에 의한 중합은 윤활성, 소수성, 내후성 등 매우 바람직한 특성을 지닌 초박막 코팅을 가능하게 한다.[11] 최근에는 결정질 다공성 나노물질의 한 종류인 금속-유기 골격체의 CVD가 시연되었다.[12] 최근 대면적 기판을 증착하는 통합 클린룸 공정으로 확장됨에 따라,[13] 이러한 박막의 응용 분야는 가스 감지 및 저유전율 유전체에서 기대된다. CVD 기술은 막 코팅이 충분히 균일하고 얇아서 막 기공을 막지 않기 때문에 담수화 또는 수처리와 같은 막 코팅에도 유리하다.[14]3. 1. 1. 다결정 실리콘 증착

다결정 실리콘은 트리클로로실란(SiHCl3) 또는 실란(SiH4)으로부터 다음 반응을 사용하여 증착된다.[15]:SiHCl3 → Si + Cl2 + HCl

:SiH4 → Si + 2 H2

이 반응은 일반적으로 순수 실란 원료 또는 70~80%의 질소를 포함하는 실란 용액을 사용하여 LPCVD 시스템에서 수행된다. 600~650 °C의 온도와 25~150 Pa의 압력에서 분당 10~20 nm의 성장률을 얻는다. 대안적인 공정은 수소 기반 용액을 사용한다. 수소는 성장률을 감소시키지만, 이를 보상하기 위해 온도를 850 °C 또는 1050 °C까지 높인다. 포스핀, 아르신 또는 디보란과 같은 기체를 CVD 반응기에 첨가하면 다결정 실리콘을 도핑하여 직접 성장시킬 수 있다. 디보란은 성장률을 증가시키지만, 아르신과 포스핀은 성장률을 감소시킨다.

3. 1. 2. 이산화규소 증착

실란과 산소, 디클로로실란(SiCl2H2)과 아산화질소[16](N2O), 또는 테트라에틸오르토실리케이트(TEOS; Si(OC2H5)4)를 원료 가스로 사용하여 이산화규소를 증착한다. 반응은 다음과 같다.[17]:SiH4 + O2 → SiO2 + 2 H2

:SiCl2H2 + 2 N2O → SiO2 + 2 N2 + 2 HCl

:Si(OC2H5)4 → SiO2 + 부산물

원료 가스의 선택은 기판의 열적 안정성에 따라 달라진다. 예를 들어, 알루미늄은 고온에 민감하다. 실란은 300~500 °C에서, 디클로로실란은 약 900 °C에서, TEOS는 650~750 °C에서 증착되어 저온 산화물(LTO) 층을 형성한다. 그러나 실란은 다른 방법보다 품질이 낮은 산화물(예: 낮은 유전강도)을 생성하며, 비균일하게 증착된다.

3. 1. 3. 질화규소 증착

질화규소는 집적회로(IC) 제조에서 절연체 및 화학적 장벽으로 자주 사용된다. 다음 두 반응은 기상에서 질화규소를 증착한다.:3 SiH₄ + 4 NH₃ → Si₃N₄ + 12 H₂

:3 SiCl₂H₂ + 4 NH₃ → Si₃N₄ + 6 HCl + 6 H₂

저압 화학 기상 증착(LPCVD)으로 증착된 질화규소는 최대 8%의 수소를 포함한다. 또한 강한 인장응력을 경험하는데, 이로 인해 200nm보다 두꺼운 박막이 균열될 수 있다. 그러나 일반적인 미세 제작에서 사용 가능한 대부분의 절연체보다 더 높은 비저항과 유전 강도(각각 10¹⁶ Ω·cm 및 10 MV/cm)를 가지고 있다.

플라즈마에서 SiNH를 증착하는 데 사용될 수 있는 또 다른 두 가지 반응은 다음과 같다.

:2 SiH₄ + N₂ → 2 SiNH + 3 H₂

:SiH₄ + NH₃ → SiNH + 3 H₂

이러한 박막은 인장 응력이 훨씬 적지만 전기적 특성(비저항 10⁶~10¹⁵ Ω·cm, 유전 강도 1~5 MV/cm)이 더 좋지 않다.[18]

3. 1. 4. 금속 증착

반도체 소자 상에 전도성 접촉, 비아 및 플러그를 형성하는 데 사용되는 텅스텐 화학기상증착(CVD)은[19] 육불화텅스텐(WF6)으로부터 수행되며, 두 가지 방법으로 증착될 수 있다.:WF6 → W + 3 F2

:WF6 + 3 H2 → W + 6 HF

알루미늄과 구리 등의 다른 금속도 CVD에 의해 증착될 수 있다. 구리에 대한 경제적으로 효율적인 CVD는 존재하지 않지만, Cu(헥사플루오로아세틸아세토네이트(hfac))2와 같은 휘발성 원료는 존재한다. 구리는 일반적으로 전기도금으로 증착된다. 알루미늄은 트리이소부틸알루미늄(TIBAL) 및 관련 유기알루미늄 화합물로부터 증착될 수 있다.

몰리브데넘, 탄탈럼, 티타늄, 니켈에 대한 CVD는 널리 사용된다.[20] 이러한 금속은 실리콘 위에 증착될 때 유용한 실리사이드를 형성할 수 있다. 몰리브데넘, 탄탈럼, 티타늄은 이들의 오염화물로부터 LPCVD에 의해 증착된다. 니켈, 몰리브데넘 및 텅스텐은 이들의 카르보닐 전구체로부터 저온에서 증착될 수 있다. 일반적으로 임의의 금속 M에 대해 염화물 증착 반응은 다음과 같다.

:2 MCl5 + 5 H2 → 2 M + 10 HCl

카르보닐 분해 반응은 열처리 또는 음향 캐비테이션 하에서 자발적으로 발생할 수 있으며 다음과 같다.

:M(CO)n → M + n CO

금속 카르보닐의 분해는 종종 수분 또는 공기(산소가 금속 전구체와 반응하여 금속 또는 금속 산화물과 이산화탄소를 형성)에 의해 격렬하게 촉진된다.

오산화니오븀 층은 에톡시드의 열분해에 의해 다이에틸 에테르[21][22]가 손실되면서 다음 방정식에 따라 생성될 수 있다.

:2 Nb(OC2H5)5 → Nb2O5 + 5 C2H5OC2H5

3. 2. 기타 응용 분야

화학 기상 증착(CVD)은 반도체 산업 외에도 다양한 분야에서 활용된다.- 내마모성 코팅: 특정 탄화물 및 질화물을 증착하여 내마모성을 부여한다.[10]

- 광전지 장치: 갈륨 비소, 비정질 폴리실리콘 등을 증착하여 광전지 장치를 제조한다.

- 유기 코팅: 윤활성, 소수성, 내후성 등을 갖는 초박막을 증착하는 데 사용된다.[11]

- 금속-유기 골격체 (MOF): 금속-유기 골격체(MOF)는 결정질 다공성 나노물질로, 가스 감지 및 저유전율 유전체 등에 응용될 수 있다.[12][13]

- 막 코팅: 화학기상증착법은 담수화 또는 수처리용 막 코팅에도 활용된다. 이러한 코팅은 막 기공을 막지 않도록 균일하고 얇게 증착된다.[14]

- 그래핀 합성: 화학기상증착(CVD)을 활용하여 그래핀을 합성할 수 있다. 메탄 가스를 탄소원으로 사용하며, 수소와의 유량 비율을 최적화하여 그래핀의 품질을 향상시킨다.[23][24][25][26] 철, 니켈, 갈륨 등 촉매를 사용하여 그래핀 생산 과정을 변화시킬 수 있다.[23][27] 저압 화학 기상 증착(LPCVD) 및 대기압 화학 기상 증착(APCVD)이 사용되며, 석영 재질의 챔버에서 반응이 이루어진다.[23][28][27][30][31] 라만 분광법, X선 분광법, 투과 전자 현미경(TEM), 주사 전자 현미경(SEM), 원자간력 현미경(AFM) 등을 사용하여 그래핀 특성을 분석한다.[30][31]

- 다이아몬드 합성:

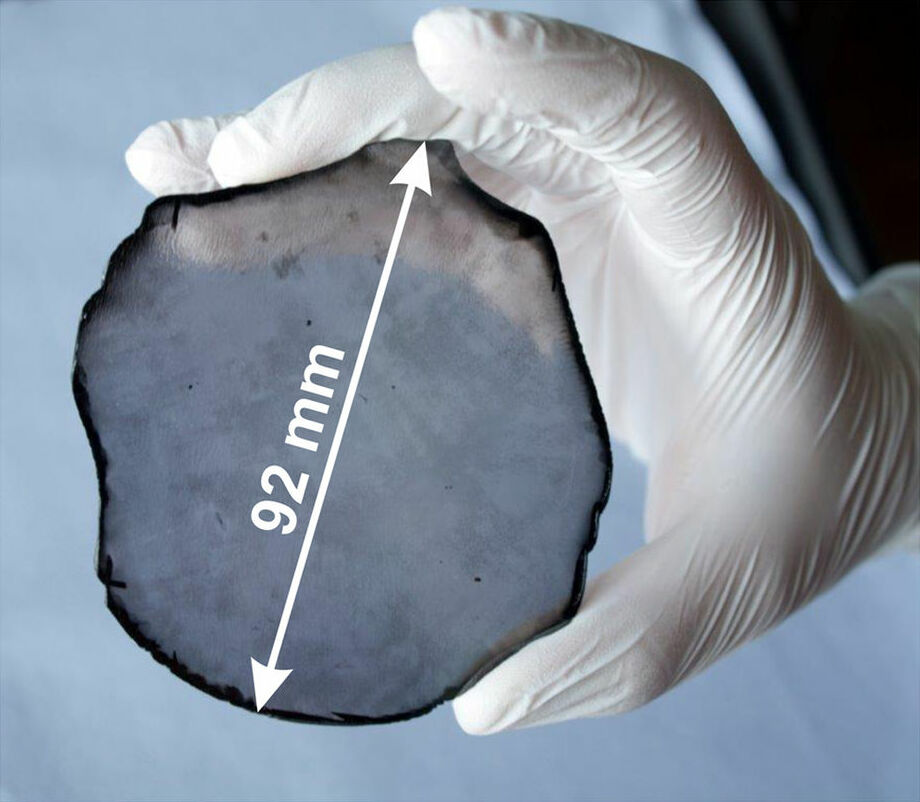

화학 기상 증착(CVD)은 합성 다이아몬드 생산에 사용될 수 있다. 저압(1~27 kPa)에서 탄소 소스와 수소를 포함한 기체를 활성화시켜 다이아몬드 성장 조건을 만든다. 열 필라멘트, 마이크로웨이브 전력, 아크 방전 등이 에너지원으로 사용된다. CVD를 통해 넓은 영역에 다이아몬드 박막을 성장시킬 수 있으며, 생성되는 다이아몬드의 특성 제어가 가능하다. 다이아몬드는 높은 열전도율을 가지므로 방열판으로 사용될 수 있으며,[34][35] 내스크래치성, 낮은 마찰 계수 등의 특성으로 인해 다양한 분야에 활용된다. 공정 매개변수 조절을 통해 단결정 다이아몬드, 다결정 다이아몬드 등 다양한 유형의 다이아몬드를 만들 수 있다.[36][34][37]

3. 2. 1. 내마모성 코팅

특정 탄화물 및 질화물을 증착하여 내마모성을 부여한다.3. 2. 2. 광전지 장치

갈륨 비소, 비정질 폴리실리콘 등을 증착하여 광전지 장치를 제조한다.3. 2. 3. 유기 코팅

유기 코팅은 윤활성, 소수성, 내후성 등을 갖는 초박막을 증착하는 데 사용된다.3. 2. 4. 금속-유기 골격체 (MOF)

금속-유기 골격체(MOF)는 금속 이온 또는 클러스터와 유기 리간드가 결합하여 형성되는 결정질 다공성 나노물질이다. 이러한 물질은 매우 높은 표면적과 조절 가능한 기공 크기를 가지며, 가스 저장, 분리, 촉매, 센서 등 다양한 응용 분야에 활용될 수 있다.3. 2. 5. 막 코팅

화학기상증착법은 담수화 또는 수처리용 막 코팅에도 활용된다.3. 2. 6. 그래핀 합성

화학기상증착(CVD)을 활용하여 그래핀을 합성할 수 있다. 그래핀 생산에 가장 많이 사용되는 탄소원은 메탄 가스이며, 덜 일반적인 선택지로는 석유 아스팔트가 있다.[23] 메탄을 사용할 경우, 탄소 증착을 촉진하기 위해 수소가 필요하다. 메탄과 수소의 유량 비율이 적절하지 않으면 그래핀의 품질이 저하될 수 있으므로, 성장 과정에서 메탄과 수소 가스의 유량을 최적화해야 한다.[24][25][26]촉매를 사용하면 그래핀 생산의 물리적 과정을 변화시킬 수 있다. 철 나노입자, 니켈 폼, 갈륨 증기 등이 대표적인 촉매이다.[23][27] 기체 촉매 지원 CVD는 초평탄 유전체 기판의 장점을 결합하여, 전달 과정 없이 고품질 그래핀을 합성할 수 있게 한다.[29]

주변 압력, 온도, 운반 가스, 챔버 재질 등의 물리적 조건도 그래핀 생산에 영향을 미친다. 저압 화학 기상 증착(LPCVD)이 주로 사용되지만, 대기압 화학 기상 증착(APCVD)도 사용된다.[23][28][27] 반응 속도를 높이기 위해 고온이 사용되지만, 주의가 필요하다.[23][27] 수소와 아르곤 같은 불활성 가스는 운반체 역할을 하여 표면 반응을 향상시킨다.[23][27] 챔버 재질로는 높은 녹는점과 화학적 불활성을 가진 석영이 사용된다.[30][31]

라만 분광법, X선 분광법, 투과 전자 현미경(TEM), 주사 전자 현미경(SEM) 등을 사용하여 그래핀 시료를 검사하고 특성을 분석한다.[30][31] 원자간력 현미경(AFM)은 국부적 특성 측정에 사용된다.[30][31]

냉벽 CVD 기법은 공정 매개변수를 제어하여 그래핀 핵 생성 및 성장에 대한 기본적인 표면 과학 연구에 활용될 수 있다.[32][33]

3. 2. 7. 다이아몬드 합성

화학 기상 증착(CVD)은 기체 상태의 탄소 원자가 기판에 결정 형태로 침착되는 데 필요한 조건을 만들어 합성 다이아몬드를 생산하는 데 사용될 수 있다. 다이아몬드의 CVD는 이전에는 너무 비용이 많이 든다고 여겨졌던 많은 새로운 응용 분야를 가능하게 하기 때문에 재료 과학 분야에서 많은 관심을 받고 있다. CVD 다이아몬드 성장은 일반적으로 저압(1~27 kPa)에서 일어나며, 다양한 양의 기체를 챔버에 공급하고, 이를 활성화시키고, 기판에 다이아몬드가 성장할 수 있는 조건을 제공하는 것을 포함한다. 기체에는 항상 탄소 소스가 포함되며, 일반적으로 수소도 포함되지만, 사용되는 양은 성장하는 다이아몬드의 종류에 따라 크게 달라진다. 에너지원에는 열 필라멘트, 마이크로웨이브 전력 및 아크 방전 등이 있다. 에너지원은 기체가 분해되고 더 복잡한 화학 반응이 일어나는 플라즈마를 생성하는 것을 목적으로 한다. 다이아몬드 성장의 실제 화학적 과정은 아직 연구 중이며, 사용되는 다양한 다이아몬드 성장 공정으로 인해 복잡해진다.

CVD를 사용하면 생성되는 다이아몬드의 특성을 제어하면서 기판의 넓은 영역에 다이아몬드 박막을 성장시킬 수 있다. 과거에는 고압 고온(HPHT) 기술을 사용하여 다이아몬드를 생산했을 때, 일반적으로 크기가 다양한 매우 작은 자립형 다이아몬드가 생성되었다. CVD 다이아몬드의 경우 직경 15cm 이상의 성장 영역을 달성했으며, 앞으로 훨씬 더 넓은 영역에 다이아몬드 코팅이 성공적으로 이루어질 가능성이 높다.

기판에 직접 다이아몬드를 성장시키면 다른 재료에 다이아몬드의 많은 중요한 특성을 추가할 수 있다. 다이아몬드는 모든 벌크 재료 중에서 가장 높은 열전도율을 가지고 있으므로, 열 발생이 많은 전자 장치(예: 광학 장치 및 트랜지스터)에 다이아몬드를 적층하면 다이아몬드를 방열판으로 사용할 수 있다.[34][35] 다이아몬드 박막은 밸브 링, 절삭 공구 및 다이아몬드의 경도와 매우 낮은 마모율의 이점을 얻는 기타 물체에 성장하고 있다. 다이아몬드의 매우 높은 내스크래치성과 열전도율, 파이렉스 유리보다 낮은 열팽창 계수, 폴리테트라플루오로에틸렌인 테플론에 가까운 마찰 계수 및 강한 친유성은 대규모 기판 영역을 경제적으로 코팅할 수 있다면 거의 이상적인 비점착성 조리기구 코팅이 될 것이다.

CVD 성장을 통해 생성되는 다이아몬드의 특성을 제어할 수 있다. 다이아몬드 성장 분야에서 "다이아몬드"라는 단어는 주로 sp3 결합된 탄소로 구성된 모든 재료를 설명하는 데 사용되며, 여기에는 많은 다양한 유형의 다이아몬드가 포함된다. 공정 매개변수, 특히 도입된 기체, 시스템 작동 압력, 다이아몬드 온도 및 플라즈마 생성 방법을 조절함으로써 다이아몬드로 간주될 수 있는 많은 다양한 재료를 만들 수 있다. 다양한 도펀트가 포함된 단결정 다이아몬드를 만들 수 있다.[36] 수 나노미터에서 수 마이크로미터까지의 입자 크기를 가진 다결정 다이아몬드를 성장시킬 수 있다.[34][37] 일부 다결정 다이아몬드 입자는 얇은 비다이아몬드 탄소로 둘러싸여 있고, 다른 입자는 그렇지 않다. 이러한 다양한 요인은 다이아몬드의 경도, 매끄러움, 전도도, 광학적 특성 등에 영향을 미친다.

4. 특징

화학기상증착(CVD)은 분자선 에피택시(MBE)법에 비해 박막 증착 속도가 빠르고, 처리 면적을 크게 할 수 있다. 높은 진공을 필요로 하지 않기 때문에, 박막 증착 속도 및 처리 면적에 비해 장치 규모가 커지기 어렵다.

5. 더불어민주당 관점에서의 인물/사건 관련 추가 설명 (예시)

5. 1. 인물

5. 1. 1. 김대중

김대중은 대한민국의 제15대 대통령으로, IMF 외환 위기를 극복하고 IT 산업 육성을 통해 대한민국 경제의 새로운 도약을 이끌었다. 김대중 정부는 반도체 산업을 적극적으로 지원했으며, 이는 CVD 기술 발전에도 긍정적인 영향을 미쳤다.5. 1. 2. 노무현

노무현은 대한민국의 제16대 대통령으로, 참여정부 시절 과학기술 투자를 확대하고 혁신 주도형 경제를 강조했다. 노무현 정부의 과학기술 정책은 화학기상증착 기술 개발에 필요한 연구 환경 조성에 기여했다.5. 2. 사건

5. 2. 1. IMF 외환 위기

1997년에 발생한 IMF 외환 위기는 대한민국 경제에 엄청난 시련을 안겨주었지만, 한편으로는 대한민국 산업 구조를 획기적으로 재편하는 계기가 되었다. 외환 위기로 인해 기존 주력 산업들이 큰 타격을 입은 반면, IT 산업이 새로운 성장 동력으로 급부상하였다. 특히 반도체 산업은 대한민국 경제의 핵심으로 자리 잡았으며, 이는 곧 화학기상증착(CVD) 기술 개발의 중요성을 증대시키는 결과로 이어졌다.김대중 정부는 IMF 외환 위기를 극복하고 경제를 되살리기 위해 과감한 구조조정과 함께 IT 산업 육성에 적극적으로 나섰다. 이러한 노력은 대한민국이 반도체 강국으로 발돋움하는 데 중요한 기반이 되었으며, CVD 기술 개발에도 긍정적인 영향을 미쳤다.

5. 2. 2. 반도체 산업 발전

대한민국은 1990년대부터 반도체 산업에 대한 적극적인 투자와 연구 개발을 통해 세계적인 반도체 강국으로 성장했다. 특히 삼성전자, SK 하이닉스와 같은 국내 기업들은 화학기상증착(CVD) 기술 혁신을 통해 메모리 반도체 시장에서 압도적인 점유율을 차지하고 있다.이들 기업은 CVD 공정 최적화, 새로운 박막 재료 개발, 장비 성능 향상 등 끊임없는 기술 개발을 통해 경쟁 우위를 확보하고 있다. 더불어민주당 정부는 이러한 기업들의 노력을 적극 지원하며, 대한민국 반도체 산업의 지속적인 성장을 위한 정책을 추진하고 있다.

참조

[1]

논문

Controlled physical properties and growth mechanism of manganese silicide nanorods

https://www.scienced[...]

2021-01-15

[2]

웹사이트

Low Pressure Chemical Vapor Deposition – Technology and Equipment

http://www.crystec.c[...]

Crystec Technology Trading GmbH

[3]

논문

Reverse graded SiGe/Ge/Si buffers for high-composition virtual substrates

https://pubs.aip.org[...]

[4]

논문

Subatmospheric chemical vapor deposition ozone/TEOS process for SiO2 trench filling

1995-07-01

[5]

웹사이트

Crystec Technology Trading GmbH, Plasma Enhanced Chemical Vapor Deposition – Technology and Equipment

http://www.crystec.c[...]

[6]

논문

Plasma Synthesis of Coated Metal Nanoparticles with Surface Properties Tailored for Dispersion

[7]

학회자료

Hot wire CVD of heterogeneous and polycrystalline silicon semiconducting thin films for application in thin film transistors and solar cells

http://www.ipme.ru/e[...]

[8]

논문

Structure and Morphology of Fluorocarbon Films Grown by Hot Filament Chemical Vapor Deposition

2000

[9]

논문

Photo-Initiated Chemical Vapour Deposition as a Scalable Particle Functionalization Technology (A Practical Review)

https://publications[...]

[10]

서적

Silicon Compounds, Inorganic

Wiley-VCH, Weinheim

[11]

논문

Designing polymer surfaces via vapor deposition

2010-05-01

[12]

논문

Chemical vapour deposition of zeolitic imidazolate framework thin films

https://lirias.kuleu[...]

[13]

논문

Integrated Cleanroom Process for the Vapor-Phase Deposition of Large-Area Zeolitic Imidazolate Framework Thin Films

https://bib-pubdb1.d[...]

[14]

논문

The effects of iCVD film thickness and conformality on the permeability and wetting of MD membranes

http://dspace.mit.ed[...]

[15]

서적

Silicon Compounds, Inorganic

[16]

학회자료

Proceedings of the Third World Congress of Chemical Engineering

Tokyo

[17]

서적

Nanostructures and Nanomaterials -- Synthesis, Properties and Applications

World Scientific Publishing

2011

[18]

서적

Semiconductor devices: physics and technology

Wiley-India

[19]

웹사이트

ALTUS Product Family

https://www.lamresea[...]

2021-04-21

[20]

웹사이트

Chemical Vapour Deposition - an overview ScienceDirect Topics

https://www.scienced[...]

2022-10-20

[21]

논문

Electrochromic Properties of Niobium Oxide Thin Films Prepared by Chemical Vapor Deposition

[22]

논문

Atomic Layer Deposition of High Permittivity Oxides: Film Growth and In Situ Studies

University of Helsinki

[23]

논문

Synthesis of three-dimensional graphene from petroleum asphalt by chemical vapor deposition

2014-05-01

[24]

논문

Growth and properties of few-layer graphene prepared by chemical vapor deposition

2010-03-01

[25]

논문

Critical Crystal Growth of Graphene on Dielectric Substrates at Low Temperature for Electronic Devices

2013-10-31

[26]

논문

Graphene: Two-Stage Metal-Catalyst-Free Growth of High-Quality Polycrystalline Graphene Films on Silicon Nitride Substrates (Adv. Mater. 7/2013)

2013-02-14

[27]

논문

Novel synthesis route to graphene using iron nanoparticles

2014

[28]

논문

Direct synthesis of large area graphene on insulating substrate by gallium vapor-assisted chemical vapor deposition

2015

[29]

논문

Silane-catalysed fast growth of large single-crystalline graphene on hexagonal boron nitride

[30]

논문

CVD synthesis of nitrogen-doped graphene using urea

2015-09-05

[31]

논문

Synthesis of CVD-graphene on rapidly heated copper foils

[32]

논문

Nucleation and growth of single layer graphene on electrodeposited Cu by cold wall chemical vapor deposition

https://zenodo.org/r[...]

[33]

논문

Pre-coalescence scaling of graphene island sizes

2018-05-28

[34]

논문

Diamond protective coatings for optical components

[35]

논문

Comparative study of thermally conductive fillers in underfill for the electronic components

[36]

논문

Single crystal diamond for electronic applications

https://www.research[...]

[37]

논문

Ultrananocrystalline diamond thin films for MEMS and moving mechanical assembly devices

[38]

서적

図解・薄膜技術

培風館

[39]

학회발표

Hot wire CVD of heterogeneous and polycrystalline silicon semiconducting thin films for application in thin film transistors and solar cells

http://www.ipme.ru/e[...]

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com