대량생산

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

대량 생산은 제품을 효율적으로 생산하는 방식으로, 19세기 초 영국에서 시작되어 산업 혁명과 20세기 이후 기술 발전을 통해 발전했다. 이는 제품 표준화, 부품 규격화, 조립 라인, 수직적 통합 등을 특징으로 하며, 생산성 향상, 인적 오류 감소, 저렴한 생산 비용 등의 장점을 가진다. 하지만 설계 변경의 어려움, 제품 다양성 부족, 환경 문제 및 노동 문제, 초기 투자 비용 등의 단점도 존재한다. 대량 생산은 경제 성장과 소비주의 발전에 큰 영향을 미쳤으며, 자동차, 가전, 패션 등 다양한 산업 분야에 적용되었다.

더 읽어볼만한 페이지

- 경영경제학 - 기업이론

기업이론은 기업의 존재 이유, 조직 구조, 행동 및 성과, 그리고 현대적 발전에 대한 다양한 경제학적 이론을 다루며, 거래 비용 이론, 팀 생산 이론, 자산 특수성 이론 등을 포함하여 기업과 시장의 경계를 분석한다. - 경영경제학 - 경제성공학

경제성공학은 공학적 문제 해결에 경제적 분석 기법을 적용하여 가치 분석, 선형 계획법 등의 방법으로 의사 결정을 지원하고, 이자, 감가상각, 자본 예산 책정 등을 고려하여 경제성을 평가하며 자원 배분의 효율성을 높이는 학문 분야이다. - 대량생산 - 비닐봉투

비닐봉투는 얇은 플라스틱 필름으로 만들어진 포장재로, 1977년 미국에서 처음 생산되었으며, 상품 포장, 쓰레기 봉투 등 다양한 용도로 사용되지만, 환경 문제로 인해 사용 규제가 증가하고 있다. - 대량생산 - 조립 라인

조립 라인은 작업자와 설비를 순차적으로 배치하여 부품을 운반하고 동작을 최소화함으로써 대량 생산 효율을 높이는 시스템이지만, 병목 현상, 노동 문제 등 개선 과제도 안고 있다. - 공정 - 소결

소결은 분말 재료를 녹는점 이하의 고온에서 가열하여 입자들을 결합시켜 고체 덩어리로 만드는 공정으로, 세라믹스 제조 및 분말 야금에 활용되며 재료의 특성을 향상시킨다. - 공정 - 조립 라인

조립 라인은 작업자와 설비를 순차적으로 배치하여 부품을 운반하고 동작을 최소화함으로써 대량 생산 효율을 높이는 시스템이지만, 병목 현상, 노동 문제 등 개선 과제도 안고 있다.

| 대량생산 | |

|---|---|

| 기본 정보 | |

| |

| 유형 | 생산 방법 |

| 발명 | 헨리 포드 |

| 발명 시기 | 1913년 |

| 특징 | |

| 특징 | 제품의 대량 생산 단순화된 작업 전문화된 장비 낮은 숙련도를 가진 노동자 |

| 관련 정보 | |

| 관련 정보 | 포드주의 테일러주의 조립 라인 대량 고객화 지속적 흐름 제조 제조 생산 대량 마케팅 |

| 관련 용어 | |

| 관련 용어 | 고객화 유연 생산 시스템 대량 개인화 모듈화 생산 계획 린 생산 도요타 생산 방식 |

2. 용어

대량 생산의 영어 낱말 매스 프로덕션(mass production)은 포드 자동차사와 뜻을 모아서 브리태니커 백과사전의 1926년 글에 정의되었다.[57] 뉴욕 타임스는 브리태니커 글이 출판되기 이전에 기사 제목으로 이용한 적이 있다.[57]

3. 역사

1801년 영국에서 마크 이잠바드 브루넬이 영국 해군을 위해 도르래 장치()를 만들기 위해 어셈블리 라인을 사용한 것이 최초로 여겨진다.

1859년 오스트리아의 토네트社의 미하엘 토네트가 너도밤나무재를 구부려 만든 곡목 의자를 세계적으로 판매하기 위해 어셈블리 라인을 이용한 대량 생산을 시작했다. 한 번 만든 제품을 분해하여 1m³의 상자에 의자 36개 분량의 부품을 담아 전 세계로 수출하고, 현지에서 재조립하는 넉다운 생산으로 시장을 장악했다. 그 대표 상품인 "No.14"는 19세기에 약 5천만 개가 생산 판매되었다.

미국에서는 가 1890년대에 어셈블리 라인(조립 라인)에 의한 생산을 시작했다. 포프는 영국에서 자전거 제조를 견학한 후, 미국 최초의 자전거 제조 회사를 창업했다. 또한 미국 자전거 산업계를 특허 분쟁으로 독점하여 "미국 자전거의 제왕"이라고 불렸다.

미국에서의 자동차 생산에 있어 어셈블리 라인의 첫 번째 사례는 1901년, 랜섬 E. 올즈에 의해 올즈모빌에서 이루어졌으며, 올즈는 특허를 취득했다. 두 번째는 토머스 B. 제프리가 1902년에 램블러 C형에서 실시했고, 포드사가 1903년 초기 A형 포드에서 이어받았다. 포드사는 개량을 거듭하여, 1908년부터 시작된 T형의 제조에 있어 적시 개량을 가하면서 1914년에 내의 섀시 어셈블리 라인에 벨트 컨베이어가 도입되었고, 이 시점이 후에 "조립에 관한 대량 생산 방식의 기본 형태 완성의 해"로 여겨진다. 포드 부사장으로 이에 기여한 은 "사실이 먼저이고, 사고방식이나 원리는 나중에 따라왔다"라고 회고했다. (이는 토요타의 칸반 방식도 마찬가지이다.) 또한 포드식 대량 생산은 헨리 포드가 주도한 것이 아니라, 포드사 내부 간부와 기술자의 장기간에 걸친 시행착오()의 결과였다.

3. 1. 산업화 이전

표준화된 부품과 크기, 공장 생산 기법은 기계 공구의 발명 이전, 산업화 이전 시대에 개발되었다. 특히 금속 부품의 정밀 부품 제조는 매우 노동 집약적이었다.

쇠뇌는 전국 시대 중국에서 청동 부품으로 제작되어 대량 생산되었다. 진시황은 교체 가능한 부품으로 만들어진 정교한 방아쇠 장치가 장착된 이 무기를 대규모 군대에 장비함으로써 중국을 통일하는 데 성공하였다.[4] 진시황릉을 지키는 진시황릉 병마용 역시 표준화된 틀을 사용한 조립 라인을 통해 제작되었을 것으로 여겨진다.[5][6]

고대 카르타고에서는 전함이 대규모로 저렴하게 대량 생산되어 지중해 제패를 효율적으로 유지할 수 있었다.[7] 수 세기 후 베네치아 공화국은 카르타고의 뒤를 이어 조립 라인에서 조립식 부품으로 함선을 생산하였다. 베네치아 조선소는 세계 최초의 공장에서 하루에 거의 한 척의 배를 생산하였는데, 전성기에는 16,000명의 사람들이 일했다.[8][9]

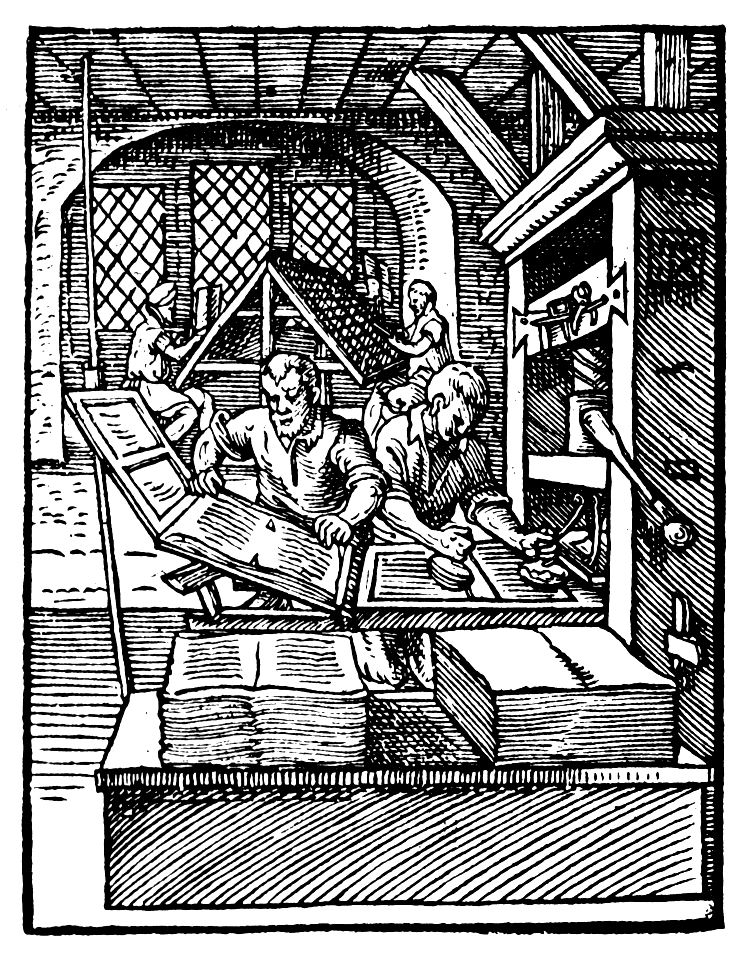

활자의 발명은 책과 같은 문서의 대량 생산을 가능하게 하였다. 최초의 활자는 송나라 시대 중국에서 비승에 의해 발명되었고,[10] 지폐 발행에도 사용되었다.[11] 금속 활자로 인쇄된 가장 오래된 기존 서적은 1377년 한국에서 인쇄된 ''직지심체요절''이다.[12] 요하네스 구텐베르크는 인쇄기를 발명하고 구텐베르크 성경을 제작하여 유럽에 활자를 도입했다. 이 도입을 통해 유럽 출판업계에서 대량 생산이 보편화되어 지식의 민주화, 높아진 문해율과 교육, 그리고 현대 과학의 시작으로 이어졌다.[13]

18세기 후반, 프랑스의 포병 기술자 장-바티스트 드 그리보발은 대포 설계의 표준화를 도입했다. 그는 구경을 3가지로 제한하여 대포알과 대포의 생산 및 관리를 간소화하였고, 더욱 구형에 가까운 탄약을 사용하도록 함으로써 효율성을 높였다. 교체 가능한 바퀴, 나사, 차축을 사용하도록 대포를 재설계하여 대량 생산과 수리가 간소화되었다.[14][15]

3. 2. 산업 혁명과 대량 생산

산업 혁명 시대, 영국 포츠머스 블록 공장(Portsmouth Block Mills)에서는 나폴레옹 전쟁 당시 왕립 해군(Royal Navy)을 위해 선박의 도르래 블록을 제조하는 데 간단한 대량 생산 기법이 사용되었다.[17] 1803년 마크 이삼바드 브루넬(Marc Isambard Brunel)이 헨리 모즐리(Henry Maudslay)와 협력하여, 샘 벤섬(Samuel Bentham) 경의 관리하에 이루어졌다.[17] 18세기 영국에서는 숙련된 노동력과 기계 사용을 통해 생산 비용을 절감하도록 신중하게 설계된 제조 작업의 첫 번째 확실한 사례가 나타났다.[16]

해군은 연간 10만 개의 도르래 블록(Block (sailing)|pulley blocks)을 제조해야 할 정도로 확장되고 있었다. 벤섬은 이미 동력 기계를 도입하고 도크야드 시스템을 재편성함으로써 도크에서 놀라운 효율성을 달성했다. 브루넬과 1800년 최초의 산업적으로 실용적인 나사 절삭 선반(screw-cutting lathe)을 개발하여 최초로 나사산(screw thread) 크기를 표준화하고 이를 통해 교체 가능한 부품(interchangeable parts)의 적용을 가능하게 한 기계 공구 기술의 선구자인 모즐리는 블록 제조 기계를 제조하기 위한 계획에 협력했다. 1805년까지, 제품이 여전히 서로 다른 부품으로 개별적으로 제작되던 시기에, 이 도크야드는 혁신적인 특수 제작 기계로 완전히 업데이트되었다.[17] 블록에 22가지 공정을 수행하는 데 총 45대의 기계가 필요했으며, 블록은 세 가지 크기 중 하나로 만들 수 있었다.[17] 기계는 거의 전적으로 금속으로 만들어져 정확성과 내구성이 향상되었다. 기계는 공정 전반에 걸쳐 정렬을 보장하기 위해 블록에 표시와 움푹 들어간 자국을 만들었다. 이 새로운 방법의 장점 중 하나는 기계 관리에 필요한 노동력이 적어 노동 생산성(productivity)이 증가했다는 것이다. 이삼바드 킹덤 브루넬(Isambard Kingdom Brunel)의 조수였던 리처드 비미시(Richard Beamish)는 다음과 같이 썼다.따라서 이 기계의 도움으로 10명의 인원이 과거에는 110명의 불확실한 노동력이 필요했던 일을 균일하고 신속하며 쉽게 수행할 수 있습니다.[17]

1808년까지 45대의 기계에서 연간 생산량은 13만 개에 달했으며, 일부 장비는 20세기 중반까지도 가동되었다.[17][18] 대량 생산 기법은 시계와 소형 무기 제작에도 제한적으로 사용되었지만, 부품은 일반적으로 교체가 불가능했다.[19]

제2차 세계 대전(World War II) 동안 미국은 리버티선(Liberty Ship), LCVP(United States)|히긴스 보트(Higgins boats), 노스아메리칸 P-51 머스탱(North American P-51 Mustang), 컨솔리데이티드 B-24 리베레이터(Consolidated B-24 Liberator), 보잉 B-29 슈퍼포트리스(Boeing B-29 Superfortress), 윌리스 MB(Willys MB), M4 셔먼(M4 Sherman), M2 브라우닝(M2 Browning) 및 M1919 브라우닝 기관총(M1919 Browning machine gun)과 같이 많은 차량과 무기를 대량 생산했다.[23]

|thumb|1944년 벨 항공사(Bell Aircraft Corporation)의 조립 공장. 사진 상단 근처 양쪽에 오버헤드 크레인의 일부가 보인다.]]

대량 생산은 저렴한 강철, 고강도 강철 및 플라스틱과 같은 재료의 개발로부터 혜택을 받았다. 금속 가공은 고속도 강(high-speed steel)과 후에 절삭날에 사용되는 초경합금(tungsten carbide)과 같은 매우 단단한 재료로 크게 향상되었다.[29] 강철 부품을 사용한 제작은 전기 저항 용접(electric resistance welding|electric welding)과 스탬핑 강철 부품의 개발로 도움을 받았으며, 이 두 가지는 모두 1890년경에 산업에 등장했다. 폴리에틸렌(polyethylene), 폴리스티렌(polystyrene), 폴리염화비닐(polyvinyl chloride)(PVC)과 같은 플라스틱은 압출(plastics extrusion|extrusion), 블로우 성형(blow molding) 또는 사출 성형(injection molding)에 의해 쉽게 형태를 만들 수 있어 소비재, 플라스틱 배관, 용기 및 부품의 매우 저렴한 제조가 가능합니다.

18세기 산업혁명시기 영국 의류 시장에서는, 발명된 지 얼마 안 된 기계를 자본가들이 도입하여 국내 생산으로 수입품을 대체하는 비즈니스 모델을 확립했다. 기계는 대량생산을 가능하게 하고, 균질한 면사·면포·면직물을 생산해냈다. 저비용 생산 방식은 결국 인도의 비교우위를 역전시켜 영국을 면직물 수출국으로 성장하게 했다.

포드 자동차(Ford Motor Company)는 1910년대 후반과 1920년대에 당시 잘 알려진 체인 또는 순차적 생산 기술에 전기 모터를 도입하여 대량생산을 대중화시켰다.[36] 헨리 포드(Henry Ford)는 특수 목적의 공작 기계와 고정구를 제작했는데, 예를 들어 한 번의 작업으로 엔진 블록 한쪽의 모든 구멍을 뚫을 수 있는 다축 드릴 프레스(Drill#Drill press)와 단일 고정구에 고정된 15개의 엔진 블록을 동시에 가공할 수 있는 다헤드 밀링 머신을 제작했다. 포드 모델 T의 생산에는 32,000개의 공작 기계가 사용되었다.[37]

포드 생산 방식에는 다음과 같은 세 가지 특징이 있다.3. 3. 20세기 이후의 대량 생산

산업 혁명 시대, 영국 포츠머스 블록 공장(Portsmouth Block Mills)에서는 나폴레옹 전쟁 당시 왕립 해군(Royal Navy)을 위해 선박의 도르래 블록을 제조하는 데 간단한 대량 생산 기법이 사용되었다. 이는 1803년 마크 이삼바드 브루넬(Marc Isambard Brunel)이 헨리 모즐리(Henry Maudslay)와 협력하여, 샘 벤섬 경의 관리하에 이루어졌다.[17] 숙련된 노동력과 기계 사용을 통해 생산 비용을 절감하도록 신중하게 설계된 제조 작업의 첫 번째 확실한 사례는 18세기 영국에서 나타났다.[16]

해군은 연간 10만 개의 도르래 블록(Block (sailing)|pulley blocks)을 제조해야 할 정도로 확장되고 있었다. 벤섬은 이미 동력 기계를 도입하고 도크야드 시스템을 재편성함으로써 도크에서 놀라운 효율성을 달성했다. 선구적인 엔지니어인 브루넬과 1800년 최초의 산업적으로 실용적인 나사 절삭 선반(screw-cutting lathe)을 개발하여 최초로 나사산(screw thread) 크기를 표준화하고 이를 통해 교체 가능한 부품(interchangeable parts)의 적용을 가능하게 한 기계 공구 기술의 선구자인 모즐리는 블록 제조 기계를 제조하기 위한 계획에 협력했다. 1805년까지, 제품이 여전히 서로 다른 부품으로 개별적으로 제작되던 시기에, 이 도크야드는 혁신적인 특수 제작 기계로 완전히 업데이트되었다.[17] 블록에 22가지 공정을 수행하는 데 총 45대의 기계가 필요했으며, 블록은 세 가지 크기 중 하나로 만들 수 있었다.[17] 기계는 거의 전적으로 금속으로 만들어져 정확성과 내구성이 향상되었다. 기계는 공정 전반에 걸쳐 정렬을 보장하기 위해 블록에 표시와 움푹 들어간 자국을 만들었다. 이 새로운 방법의 장점 중 하나는 기계 관리에 필요한 노동력이 적어 노동 생산성(productivity)이 증가했다는 것이다. 이삼바드 킹덤 브루넬(Isambard Kingdom Brunel)의 조수였던 리처드 비미시(Richard Beamish)는 다음과 같이 썼다.따라서 이 기계의 도움으로 10명의 인원이 과거에는 110명의 불확실한 노동력이 필요했던 일을 균일하고 신속하며 쉽게 수행할 수 있습니다.[17]

1808년까지 45대의 기계에서 연간 생산량은 13만 개에 달했으며, 일부 장비는 20세기 중반까지도 가동되었다.[17][18] 대량 생산 기법은 시계와 소형 무기 제작에도 제한적으로 사용되었지만, 부품은 일반적으로 교체가 불가능했다.[19] 매우 소규모로 생산되었지만, 존 펜(John Penn (engineer)|John Penn)이 설계 및 조립한 크림 전쟁(Crimean War) 군함 엔진은 해양 엔지니어링에 대량 생산 기법(반드시 조립 라인 방식은 아님)이 적용된 최초의 사례로 기록되어 있다.[20] 해군성의 고압 및 고속 회전 수평 트렁크 엔진(Marine steam engine#Trunk|trunk engine) 설계 90세트 주문을 이행하면서 펜은 90일 만에 모두 생산했다. 그는 또한 전반적으로 영국 표준 휘트워스(British Standard Whitworth|Whitworth Standard) 나사산을 사용했다.[21] 대량 생산의 광범위한 사용을 위한 전제 조건은 교체 가능한 부품(interchangeable parts), 기계 공구(machine tools), 그리고 특히 전기(electricity)와 같은 동력(power (physics)|power)이었다.

20세기 대량 생산을 창출하는 데 필요한 조직 관리 개념 중 일부, 예를 들어 과학적 관리(scientific management)는 프레더릭 윈슬로 테일러(Frederick Winslow Taylor)가 개척했으며, 그의 작업은 나중에 산업 공학(industrial engineering), 제조 공학(manufacturing engineering), 운영 연구(operations research), 경영 컨설팅(management consultancy)과 같은 분야로 통합되었다. 캐딜락(Cadillac)으로 브랜드 변경된 후 1908년 교체 가능한 대량 생산 정밀 엔진 부품 제작으로 디워 트로피(Dewar Trophy)를 수상한 헨리 포드(Henry Ford)는 그의 회사에서 대량 생산 개발에 테일러주의(Taylorism)의 역할을 축소했다. 그러나 포드 경영진은 작업자의 움직임을 최소화하는 데 중점을 두고 공장 공정을 기계화하기 위해 시간 연구와 실험을 수행했다. 테일러가 주로 노동자의 효율성에 중점을 둔 반면, 포드는 가능한 한 기계를 사용하여 노동력을 대체했다.

1807년 엘리 테리(Eli Terry)는 포터 계약(Porter Contract)에 따라 4,000개의 나무 시계 무브먼트를 생산하도록 고용되었다. 당시 나무 시계의 연간 생산량은 평균 수십 개를 넘지 않았다. 테리는 1795년에 교체 가능한 부품(Interchangeable parts)을 완성한 밀링 머신(milling machine)을 개발했다. 1807년 테리는 여러 부품을 동시에 생산할 수 있는 스핀들 절삭 기계를 개발했다. 테리는 실라스 호들리(Silas Hoadley)와 세스 토마스(Seth Thomas (clockmaker)|Seth Thomas)를 고용하여 시설에서 조립 라인(Assembly line) 작업을 했다. 포터 계약은 역사상 최초로 시계 무브먼트의 대량 생산을 요구한 계약이었다. 1815년 테리는 최초의 선반 시계를 대량 생산하기 시작했다. 엘리 테리의 견습생이었던 찬시 제롬(Chauncey Jerome)은 1840년 저렴한 30시간 OG 시계를 발명했을 때 연간 최대 2만 개의 황동 시계를 대량 생산했다.[22]

미국 전쟁부(United States Department of War)는 19세기 초 스프링필드와 하퍼스 페리(Harpers Ferry, West Virginia|Harpers Ferry)의 병기창에서 생산된 총기의 교체 가능한 부품 개발을 후원했으며, 1850년경에 신뢰할 수 있는 교체 가능성을 달성했다. 이 시기는 기계 공구의 개발과 일치하며, 무기고는 자체적으로 많은 기계 공구를 설계하고 제작했다. 사용된 방법 중 일부는 다양한 부품의 치수를 확인하기 위한 게이지 시스템과 기계 공구를 안내하고 작업물을 적절하게 고정하고 정렬하기 위한 지그(jig (tool)|jigs)와 고정구(fixture (tool)|fixture)였다. 이 시스템은 "무기고 관행" 또는 "미국식 제조 시스템(American system of manufacturing)"으로 알려지게 되었으며, 무기고의 숙련된 기계공들이 기술을 재봉틀 제조업체 및 기계 공구, 수확기(reaper|harvesting machines), 자전거와 같은 다른 산업으로 이전하는 데 중요한 역할을 하면서 뉴잉글랜드 전역으로 확산되었다. 한때 최대의 재봉틀 제조업체였던 싱어(Singer Corporation|Singer Manufacturing Co.)는 1880년대 후반, 사이러스 매코믹(Cyrus McCormick)이 수확기(reaper|harvesting machines) 제작에 현대적 제조 관행을 채택한 시점과 거의 같은 시기에 교체 가능한 부품을 달성했다.

제2차 세계 대전(World War II) 동안 미국은 리버티선(Liberty Ship), LCVP(United States)|히긴스 보트(Higgins boats)), 항공기(노스아메리칸 P-51 머스탱(North American P-51 Mustang), 컨솔리데이티드 B-24 리베레이터(Consolidated B-24 Liberator), 보잉 B-29 슈퍼포트리스(Boeing B-29 Superfortress)), 지프(예: 윌리스 MB(Willys MB)), 트럭, 탱크(예: M4 셔먼(M4 Sherman)), M2 브라우닝(M2 Browning) 및 M1919 브라우닝 기관총(M1919 Browning machine gun)과 같이 많은 차량과 무기를 대량 생산했다. 선박으로 운송된 많은 차량은 부품으로 운송된 후 현장에서 조립되었다.[23]

지속적인 에너지 전환(energy transition)을 위해 많은 풍력 터빈 부품과 태양 전지판이 대량 생산되고 있다.[24][25][26] 풍력 터빈과 태양 전지판은 각각 풍력 발전소(wind farm)와 태양광 발전소(solar farm)에서 사용되고 있다.

또한, 지속적인 기후 변화 완화(climate change mitigation)에서 대규모 탄소 격리(Carbon sequestration|large-scale carbon sequestration)(산림 재조성(reforestation), 청색 탄소(Blue carbon|blue carbon restoration) 등을 통해)가 제안되었다. 일부 프로젝트(예: 조림 1조 그루 캠페인(Trillion Tree Campaign))에는 매우 많은 양의 나무를 심는 것이 포함된다. 이러한 노력을 가속화하기 위해 나무의 빠른 번식이 유용할 수 있다. 빠른(영양) 식물 번식(plant propagation)을 가능하게 하는 일부 자동화 기계가 생산되었다.[27] 또한 탄소 격리를 돕는 일부 식물(예: 잘피(seagrass))의 경우, 프로세스 속도를 높이는 기술이 개발되었다.[28]

대량 생산은 저렴한 강철, 고강도 강철 및 플라스틱과 같은 재료의 개발로부터 혜택을 받았다. 금속 가공은 고속도 강(high-speed steel)과 후에 절삭날에 사용되는 초경합금(tungsten carbide)과 같은 매우 단단한 재료로 크게 향상되었다.[29] 강철 부품을 사용한 제작은 전기 저항 용접(electric resistance welding|electric welding)과 스탬핑 강철 부품의 개발로 도움을 받았으며, 이 두 가지는 모두 1890년경에 산업에 등장했다. 폴리에틸렌(polyethylene), 폴리스티렌(polystyrene), 폴리염화비닐(polyvinyl chloride)(PVC)과 같은 플라스틱은 압출(plastics extrusion|extrusion), 블로우 성형(blow molding) 또는 사출 성형(injection molding)에 의해 쉽게 형태를 만들 수 있어 소비재, 플라스틱 배관, 용기 및 부품의 매우 저렴한 제조가 가능합니다.

1926년 《브리태니커 백과사전(Encyclopædia Britannica)》 보충판에는 대량 생산의 정의를 구성하고 대중화하는데 기여한 영향력 있는 기사가 실렸다. 이 기사는 포드 자동차 회사와의 서신을 바탕으로 작성되었으며, 때때로 이 용어가 처음 사용된 것으로 여겨진다.[30]

공장의 전기화는 프랭크 J. 스프래그(Frank J. Sprague)가 실용적인 직류 모터를 도입한 1890년대부터 매우 서서히 시작되었으며, 갈릴레오 페라리스(Galileo Ferraris), 니콜라 테슬라(Nikola Tesla), 웨스팅하우스(Westinghouse Electric (1886)|웨스팅하우스), 미하일 돌리보-도브로볼스키(Mikhail Dolivo-Dobrovolsky) 등이 교류 모터를 개발한 후 가속화되었다. 공장의 전기화는 1900년에서 1930년 사이에 중앙 발전소를 갖춘 전력 회사의 설립과 1914년부터 1917년까지의 전기 가격 인하 덕분에 가장 빨랐다.[31]

전기 모터는 중앙 발전소 발전이 소형 증기 기관보다 효율적이고 라인 샤프트와 벨트는 마찰 손실이 높았기 때문에 소형 증기 기관보다 몇 배나 더 효율적이었다.[32][33] 전기 모터는 또한 제조의 유연성을 높이고 라인 샤프트와 벨트보다 유지 보수가 적게 필요했다. 많은 공장에서 전기 모터로 전환하기만 해도 생산량이 30% 증가했다.

토마스 에디슨(Thomas Edison)의 철광석 처리 공장(약 1893년)은 하루에 20,000톤의 광석을 5명씩 두 교대 근무로 처리할 수 있었던 것처럼 전기화는 현대적 대량 생산을 가능하게 했다. 당시에는 삽, 손수레, 소형 협궤 철도 차량으로 대량 물질을 취급하는 것이 일반적이었고, 비교를 위해 이전 수십 년 동안 운하 굴착기는 일반적으로 12시간 동안 5톤을 처리했다.

초기 대량 생산의 가장 큰 영향은 1900년경 미국 인디애나주 먼시(Muncie, Indiana)에 있는 볼 브라더스(Ball Brothers) 유리 제조 회사(Ball Corporation|Glass Manufacturing Company)처럼 일상 용품 제조에 있었다. 새로운 자동화 공정에서는 유리 불기 기계를 사용하여 210명의 장인 유리 불기공과 조수를 대체했다. 이전에는 손수레로 6다스를 운반했던 곳에 소형 전기 트럭을 사용하여 한 번에 150다스 병을 취급했다. 전기 믹서가 삽으로 모래와 기타 재료를 유리 용광로에 공급하던 사람들을 대체했다. 전기식 오버헤드 크레인이 공장에서 무거운 짐을 옮기는 36명의 일용직 노동자를 대체했다.[34]

헨리 포드(Henry Ford)에 따르면:[35]전적으로 새로운 전력 생산 시스템의 제공은 가죽 벨트와 라인 샤프트로부터 산업을 해방시켰다. 궁극적으로 각 도구에 자체 전기 모터를 제공하는 것이 가능해졌기 때문이다. 이것은 사소한 중요성의 세부 사항처럼 보일 수 있다. 사실, 현대 산업은 여러 가지 이유로 벨트와 라인 샤프트로는 수행할 수 없었다. 모터를 통해 기계를 작업 순서대로 배열할 수 있었고, 그 자체로 아마도 산업 효율성을 두 배로 높였을 것이다. 엄청난 양의 불필요한 취급과 운반을 없앴기 때문이다. 벨트와 라인 샤프트는 또한 엄청나게 낭비적이었다. 너무 낭비적이어서 현대의 요구 사항에 따르면 가장 긴 라인 샤프트조차 작았기 때문에 공장이 정말로 클 수 없었다. 또한 고속 공구는 이전 조건에서는 불가능했다. 풀리나 벨트가 현대 속도를 견딜 수 없었기 때문이다. 고속 공구와 그것이 가져온 더욱 정밀한 강철이 없었다면, 우리가 현대 산업이라고 부르는 것은 아무것도 없었을 것이다.

|thumb|1944년 벨 항공사(Bell Aircraft Corporation)의 조립 공장. 사진 상단 근처 양쪽에 오버헤드 크레인의 일부가 보인다.]]

대량 생산은 1910년대 후반과 1920년대에 당시 잘 알려진 체인 또는 순차적 생산 기술에 전기 모터를 도입한 헨리 포드(Henry Ford)의 포드 자동차(Ford Motor Company)에 의해 대중화되었다.[36] 포드는 또한 특수 목적의 공작 기계와 고정구, 예를 들어 한 번의 작업으로 엔진 블록 한쪽의 모든 구멍을 뚫을 수 있는 다축 드릴 프레스(Drill#Drill press)와 단일 고정구에 고정된 15개의 엔진 블록을 동시에 가공할 수 있는 다헤드 밀링 머신을 구입하거나 설계하고 제작했다. 이러한 모든 공작 기계는 생산 흐름에 체계적으로 배열되었고, 일부는 무거운 품목을 가공 위치로 굴리는 특수 운반대가 있었다. 포드 모델 T의 생산에는 32,000개의 공작 기계가 사용되었다.[37]

조립식 공법은 완제품과 별도로 부품을 제작하는 과정으로, 모든 대량생산 건설의 핵심이다. 초기 사례로는 아크바르 대제(Akbar the Great)가 사용했다고 알려진 이동식 구조물[38]과 바베이도스(Barbados)에서 해방된 노예들이 지은 소유주택(chattel house)[39]이 있다. 제1차 세계 대전 당시 영국군이 처음 사용한 니센 헛(Nissen hut)은 군사적 요구에 맞는 조립식 및 대량 생산 방식을 결합했다. 비용이 적게 들고 몇 시간 만에 건설할 수 있는 이 간단한 구조물은 매우 성공적이었다. 제1차 세계 대전 당시에만 10만 개가 넘는 니센 헛이 생산되었고, 다른 분쟁에서도 사용되었으며 유사한 설계에 영감을 주었다.[40]

제2차 세계 대전 이후 미국에서는 윌리엄 레빗(William Levitt)이 전국 56개 지역에 표준화된 조립식 주택(tract house) 건설을 개척했다. 이러한 주거 단지는 레비타운(Levittown)이라고 불렸으며, 규모의 경제(economies of scale)를 활용하고 조립 라인과 유사한 공정에서 건설 작업을 전문화함으로써 빠르고 저렴하게 건설할 수 있었다.[41] 이 시대에는 트럭 적재함에 저렴하게 운반할 수 있는 소형 조립식 주택인 이동 주택(mobile home)도 발명되었다.

현대 건설의 산업화에서 대량 생산은 종종 주택 부품의 조립식 제작에 사용된다.[42]

대량생산은 경제성장과 밀접하게 관련되어 있다. 대항해시대 이후 상품경제화가 진전되고 생산·소비의 사이클이 확장되면서 이윤과 시장점유율이 강한 상관관계를 갖게 되었다. 더 적은 노동력으로 많은 생산을 하는, 생산성이 높은 산업이 성장하고 이윤을 얻을 수 있었다.

18세기, 인도산 면직물에 장악당하고 있던 영국 의류 시장에서는, 발명된 지 얼마 안 된 기계를 자본가들이 도입하여 국내 생산으로 수입품을 대체하는 비즈니스 모델을 확립했다. 기계는 대량생산을 가능하게 하고, 균질한 면사·면포·면직물을 생산해냈다. 저비용 생산 방식은 결국 인도의 비교우위를 역전시켜 영국을 면직물 수출국으로 성장하게 했다 (산업혁명). 결국 대량생산은 모든 상품에 적용되었고, 대량의 생산품이 소비되는 사회(대중소비사회)가 도래했다. 미국에서 특히 이 방식이 발달하여 광대한 국토의 발전을 뒷받침했다.

포드 생산 방식에는 다음과 같은 세 가지 특징이 있다.

포드사가 모든 것을 처음으로 시작한 것은 아니며, 모든 것이 동시에 형성된 것도 아니다. 포드사가 수행한 주요 점은 포드 모델 T(Ford Model T)라는 단일 차종에 집중한 것과 벨트 컨베이어 방식을 채택하여 흐름 작업을 더욱 효율화한 것이 특히 독창적인 부분이며, 그 외의 점들은 개별적으로 이미 다른 회사에서 시행되던 것이었다. 그러나 이러한 개별 생산 기술을 더욱 발전시키고, 단일 차종에 집중하여 시행함으로써 기존에 비해 생산성이 훨씬 향상되어 제품을 저렴하게 제공할 수 있게 되었다. 1906년에는 거의 완성되었지만, 1908년부터 T형 생산과 그 판매 호조에 따른 1914년 신공장 건설 시 벨트 컨베이어가 도입됨으로써 포드 생산 방식이 완성되었다. 이 무렵 포드사는 양질의 철을 확보하기 위해 제철소까지도 자체적으로 소유하게 되었다.

(이는 포드사 단독의 생산 효율 향상이었지만, 이로 인해 포드는 한때 시장을 독점했기 때문에, 산업계에서는 이에 대항하려는 의욕이 생겨나, 업계 전체의 효율화를 목표로 하는 “업계 표준”을 낳는 데 이어졌다. 포드사는 부품 회사를 포함하여 자동차 산업의 다른 회사와는 거의 관계를 맺지 않았기 때문에, 미국의 자동차 산업은 포드사를 제외하고, 또는 포드사와 대립하면서 널리 표준화·규격화를 추진해 나갔다. 구체적으로는 자동차 특허에서 포드와 대립했던 ALAM(ALAM)에서의 시도를 시작으로, 이후 포드의 독점과 불황으로 인한 부품 제조업체 도산으로 위기에 처한 허드슨 자동차 등 중소 자동차 제조업체가 주도하여 SAE International(SAE International)에서 “부품의 표준화: 포드주의에 대한 대항” 항목에서 실현했다.)

제조 공정이 극단적으로 단순화되었기 때문에 노동자들은 비인간적인 노동을 강요받았다. 이러한 소외 현상을 풍자한 것으로 찰리 채플린(Charles Chaplin)의 『모던 타임스(Modern Times)』가 있다. 그러나 헨리 포드 자신은 (가족들의 반대를 무릅쓰고) 포드사의 작업 종사자들에게 당시로서는 파격적인 일당 5달러를 보장하고, 양질의 노동자를 확보하는 동시에 노동자에 대한 이익 환원을 적극적으로 실시했다.

1940년대에는 이러한 대량 생산 기술이 미국의 산업계 전체에서 높은 수준에 도달했으며, 제2차 세계 대전 후반에는 그러한 생산 인프라의 군수 산업으로의 급속한 전환을 통해 기계적 신뢰성이 높은 무기를 대량 생산(포드사 자체도 M4 셔먼(M4 Sherman), 지프(Jeep), B-24 리베레이터(B-24 Liberator) 등의 생산에 관여)하여 미국군과 연합국에 공급함으로써 전쟁 승리에 크게 기여하게 되었다.

섬유 및 재료 분야에서 대량 생산은 패션 산업에 큰 영향을 미쳤다. 폴리에스터와 나일론과 같은 합성 섬유의 출현은 천연 섬유에 대한 비용 효율적인 대안을 제공함으로써 섬유 제조에 혁명을 일으켰다. 이러한 변화는 저렴한 의류의 빠른 생산을 가능하게 하여 패스트 패션의 부상에 기여했다. 이러한 대량 생산에 대한 의존은 환경 지속 가능성과 노동 조건에 대한 우려를 제기하여 패션 산업 내에서 더 큰 윤리적이고 지속 가능한 관행의 필요성을 촉구했다.[43]

4. 대량 생산의 특징

대량 생산 시스템은 일반적으로 조립 라인으로 구성된다. 조립품은 컨베이어를 따라 이동하거나, 무거운 경우 오버헤드 크레인이나 모노레일에서 매달려 이동한다. 복잡한 제품을 생산하는 공장에서는 하나의 조립 라인이 아니라, 여러 개의 보조 조립 라인이 부분품(예: 자동차 엔진이나 시트)을 주요 조립 라인에 공급할 수 있다. 전형적인 대량 생산 공장의 다이어그램은 단일 라인이라기보다는 물고기 골격과 더 유사하다.

수직적 통합(Vertical integration)은 원재료부터 최종 조립까지 제품 생산 전 과정에 대한 완전한 통제력을 확보하는 사업 관행이다.[44] 대량 생산 시대에, 이는 선적 및 무역 문제를 야기했는데, 당시 선적 시스템은 (헨리 포드의 경우처럼) 완성된 자동차의 엄청난 양을 손상 없이 운송할 수 없었고, 정부 정책 또한 완제품에 대한 무역 장벽을 부과했기 때문이다.[44] 포드는 부품 및 자동차 조립이 이루어지는 동일한 대규모 공장 부지에서 자체 철강을 생산한다는 아이디어로 포드 리버 루지 공장을 건설했다. 리버 루지 공장은 자체적으로 전력도 생산했다.

원재료와 같은 상류(Upstream) 수직적 통합은 선도적인 기술에서 벗어나 성숙하고 수익률이 낮은 산업으로 향하는 것이다. 대부분의 기업은 수직적 통합보다는 핵심 사업에 집중하는 것을 선택했다. 여기에는 외부 공급업체로부터 부품을 구매하는 것이 포함되었는데, 외부 공급업체는 종종 부품을 동일하거나 더 저렴하게 생산할 수 있었다.

19세기 주요 석유 회사였던 스탠더드 오일은 정제되지 않은 원유에 대한 수요가 없었지만 등유 및 기타 일부 제품에 대한 수요가 컸기 때문에 부분적으로 수직적 통합을 이루었다. 다른 이유는 스탠더드 오일이 석유 산업을 독점했기 때문이다. 주요 석유 회사들은 생산부터 정제, 자체 소매 주유소까지 수직적 통합을 이루었고, 많은 회사가 현재도 그렇게 하고 있지만 일부는 소매 사업을 매각했다. 일부 석유 회사는 화학 부문도 운영하고 있다.

한때 목재 및 제지 회사들은 대부분의 임야를 소유하고 골판지 상자와 같은 일부 완제품을 판매했다. 그러나 현금을 확보하고 재산세를 피하기 위해 임야를 매각하는 경향이 나타났다.

포드 생산 방식에는 다음과 같은 세 가지 특징이 있다.

- 제품의 표준화 - 포드 모델 T(Ford Model T) 단일 차종만을 생산하고, 오랜 기간 동안 변형 없이 생산함

- 부품의 규격화 - 헨리 리랜드(Henry Leland)가 주도하여 디트로이트에 보급한 것

- 제조 공정의 세분화(흐름 작업화), 벨트 컨베이어 방식의 채택 - 숙련공이 필요 없어짐

포드사가 모든 것을 처음으로 시작한 것은 아니며, 모든 것이 동시에 형성된 것도 아니다. 포드가 수행한 주요 점은 포드 모델 T(Ford Model T)라는 단일 차종에 집중한 것과 벨트 컨베이어 방식을 채택하여 흐름 작업을 더욱 효율화한 것이 특히 독창적인 부분이며, 그 외의 점들은 개별적으로 이미 다른 회사에서 시행되던 것이었다. 그러나 이러한 개별 생산 기술을 더욱 발전시키고, 단일 차종에 집중하여 시행함으로써 기존에 비해 생산성이 훨씬 향상되어 제품을 저렴하게 제공할 수 있게 되었다. 1906년에는 거의 완성되었지만, 1908년부터 T형 생산과 그 판매 호조에 따른 1914년 신공장 건설 시 벨트 컨베이어가 도입됨으로써 포드 생산 방식이 완성되었다. 이 무렵 포드사는 양질의 철을 확보하기 위해 제철소까지도 자체적으로 소유하게 되었다.

(이는 포드사 단독의 생산 효율 향상이었지만, 이로 인해 포드는 한때 시장을 독점했기 때문에, 산업계에서는 이에 대항하려는 의욕이 생겨나, 업계 전체의 효율화를 목표로 하는 “업계 표준”을 낳는 데 이어졌다. 포드사는 부품 회사를 포함하여 자동차 산업의 다른 회사와는 거의 관계를 맺지 않았기 때문에, 미국의 자동차 산업은 포드사를 제외하고, 또는 포드사와 대립하면서 널리 표준화·규격화를 추진해 나갔다. 구체적으로는 자동차 특허에서 포드와 대립했던 ALAM(ALAM)에서의 시도를 시작으로, 이후 포드의 독점과 불황으로 인한 부품 제조업체 도산으로 위기에 처한 허드슨 자동차 등 중소 자동차 제조업체가 주도하여 SAE International(SAE International)에서 “부품의 표준화: 포드주의에 대한 대항” 항목에서 실현했다.)

제조 공정이 극단적으로 단순화되었기 때문에 노동자들은 비인간적인 노동을 강요받았다. 이러한 소외 현상을 풍자한 것으로 찰리 채플린(Charles Chaplin)의 모던 타임스/Modern Times영어가 있다. 그러나 헨리 포드 자신은 (가족들의 반대를 무릅쓰고) 포드사의 작업 종사자들에게 당시로서는 파격적인 일당 5달러를 보장하고, 양질의 노동자를 확보하는 동시에 노동자에 대한 이익 환원을 적극적으로 실시했다.

1940년대에는 이러한 대량 생산 기술이 미국의 산업계 전체에서 높은 수준에 도달했으며, 제2차 세계 대전 후반에는 그러한 생산 인프라의 군수 산업으로의 급속한 전환을 통해 기계적 신뢰성이 높은 무기를 대량 생산(포드사 자체도 M4 중전차(M4 Sherman), 지프(Jeep), B-24 폭격기(B-24 Liberator) 등의 생산에 관여)하여 미국군과 연합국에 공급함으로써 전쟁 승리에 크게 기여하게 되었다.

4. 1. 기술적 측면

대량 생산 시스템은 일반적으로 조립 라인으로 구성된다. 조립품은 컨베이어를 따라 이동하거나, 무거운 경우 오버헤드 크레인이나 모노레일에서 매달려 이동한다. 복잡한 제품을 생산하는 공장에서는 여러 개의 보조 조립 라인이 부분품을 주요 조립 라인에 공급한다.

포드 생산 방식은 제품의 표준화, 부품의 규격화, 제조 공정의 세분화(흐름 작업화) 및 벨트 컨베이어 방식 채택을 특징으로 한다. 헨리 포드(Henry Ford)는 포드 모델 T라는 단일 차종에 집중하고 벨트 컨베이어 방식을 채택하여 흐름 작업을 효율화했다. 이러한 생산 기술 발전으로 생산성이 향상되어 제품을 저렴하게 제공할 수 있게 되었다. 1908년부터 T형 생산과 판매 호조에 따른 1914년 신공장 건설 시 벨트 컨베이어가 도입됨으로써 포드 생산 방식이 완성되었다.

포드사는 부품 회사를 포함하여 자동차 산업의 다른 회사와는 거의 관계를 맺지 않았기 때문에, 미국의 자동차 산업은 포드사를 제외하고, 또는 포드사와 대립하면서 널리 표준화·규격화를 추진했다. SAE International(SAE International)에서 “부품의 표준화: 포드주의에 대한 대항” 항목에서 실현했다.

제조 공정이 단순화되면서 노동자들은 비인간적인 노동을 강요받았으며, 찰리 채플린(Charles Chaplin)의 『모던 타임스(Modern Times)』는 이러한 소외 현상을 풍자한 것이다. 그러나 헨리 포드는 포드사의 작업 종사자들에게 당시로서는 파격적인 일당 5달러를 보장하고, 양질의 노동자를 확보하는 동시에 노동자에 대한 이익 환원을 적극적으로 실시했다.

1940년대에는 이러한 대량 생산 기술이 미국의 산업계 전체에서 높은 수준에 도달했으며, 제2차 세계 대전 후반에는 군수 산업으로 전환되어 M4 셔먼(M4 Sherman), 지프(Jeep), B-24 리버레이터(B-24 Liberator) 등의 생산에 관여하여 미국군과 연합국에 공급함으로써 전쟁 승리에 크게 기여했다.

4. 2. 조직적 측면

수많은 부품으로 만들어진 제품의 대량 생산 시스템은 일반적으로 조립 라인으로 구성된다. 조립품은 컨베이어를 따라 이동하거나, 무거운 경우 오버헤드 크레인이나 모노레일에서 매달려 이동한다. 복잡한 제품을 생산하는 공장에서는 하나의 조립 라인이 아니라, 여러 개의 보조 조립 라인이 부분품(예: 자동차 엔진이나 시트)을 주요 조립 라인에 공급할 수 있다. 전형적인 대량 생산 공장의 다이어그램은 단일 라인이라기보다는 물고기 골격과 더 유사하다.

수직적 통합(Vertical integration)은 원재료부터 최종 조립까지 제품 생산 전 과정에 대한 완전한 통제력을 확보하는 사업 관행이다.[44] 대량 생산 시대에, 이는 선적 및 무역 문제를 야기했는데, 당시 선적 시스템은 (헨리 포드의 경우처럼) 완성된 자동차의 엄청난 양을 손상 없이 운송할 수 없었고, 정부 정책 또한 완제품에 대한 무역 장벽을 부과했기 때문이다.[44] 포드는 부품 및 자동차 조립이 이루어지는 동일한 대규모 공장 부지에서 자체 철강을 생산한다는 아이디어로 포드 리버 루지 공장을 건설했다. 리버 루지 공장은 자체적으로 전력도 생산했다.

원재료와 같은 상류(Upstream) 수직적 통합은 선도적인 기술에서 벗어나 성숙하고 수익률이 낮은 산업으로 향하는 것이다. 대부분의 기업은 수직적 통합보다는 핵심 사업에 집중하는 것을 선택했다. 여기에는 외부 공급업체로부터 부품을 구매하는 것이 포함되었는데, 외부 공급업체는 종종 부품을 동일하거나 더 저렴하게 생산할 수 있었다.

19세기 주요 석유 회사였던 스탠더드 오일은 정제되지 않은 원유에 대한 수요가 없었지만 등유 및 기타 일부 제품에 대한 수요가 컸기 때문에 부분적으로 수직적 통합을 이루었다. 다른 이유는 스탠더드 오일이 석유 산업을 독점했기 때문이다. 주요 석유 회사들은 생산부터 정제, 자체 소매 주유소까지 수직적 통합을 이루었고, 많은 회사가 현재도 그렇게 하고 있지만 일부는 소매 사업을 매각했다. 일부 석유 회사는 화학 부문도 운영하고 있다.

한때 목재 및 제지 회사들은 대부분의 임야를 소유하고 골판지 상자와 같은 일부 완제품을 판매했다. 그러나 현금을 확보하고 재산세를 피하기 위해 임야를 매각하는 경향이 나타났다.

포드 생산 방식에는 다음과 같은 세 가지 특징이 있다.

- 제품의 표준화 - 포드 모델 T(Ford Model T) 단일 차종만을 생산하고, 오랜 기간 동안 변형 없이 생산함

- 부품의 규격화 - 헨리 리랜드(Henry Leland)가 주도하여 디트로이트에 보급한 것

- 제조 공정의 세분화(흐름 작업화), 벨트 컨베이어 방식의 채택 - 숙련공이 필요 없어짐

포드사가 모든 것을 처음으로 시작한 것은 아니며, 모든 것이 동시에 형성된 것도 아니다. 포드가 수행한 주요 점은 포드 모델 T(Ford Model T)라는 단일 차종에 집중한 것과 벨트 컨베이어 방식을 채택하여 흐름 작업을 더욱 효율화한 것이 특히 독창적인 부분이며, 그 외의 점들은 개별적으로 이미 다른 회사에서 시행되던 것이었다. 그러나 이러한 개별 생산 기술을 더욱 발전시키고, 단일 차종에 집중하여 시행함으로써 기존에 비해 생산성이 훨씬 향상되어 제품을 저렴하게 제공할 수 있게 되었다. 1906년에는 거의 완성되었지만, 1908년부터 T형 생산과 그 판매 호조에 따른 1914년 신공장 건설 시 벨트 컨베이어가 도입됨으로써 포드 생산 방식이 완성되었다. 이 무렵 포드사는 양질의 철을 확보하기 위해 제철소까지도 자체적으로 소유하게 되었다.

(이는 포드사 단독의 생산 효율 향상이었지만, 이로 인해 포드는 한때 시장을 독점했기 때문에, 산업계에서는 이에 대항하려는 의욕이 생겨나, 업계 전체의 효율화를 목표로 하는 “업계 표준”을 낳는 데 이어졌다. 포드사는 부품 회사를 포함하여 자동차 산업의 다른 회사와는 거의 관계를 맺지 않았기 때문에, 미국의 자동차 산업은 포드사를 제외하고, 또는 포드사와 대립하면서 널리 표준화·규격화를 추진해 나갔다. 구체적으로는 자동차 특허에서 포드와 대립했던 ALAM(ALAM)에서의 시도를 시작으로, 이후 포드의 독점과 불황으로 인한 부품 제조업체 도산으로 위기에 처한 허드슨 자동차 등 중소 자동차 제조업체가 주도하여 SAE International(SAE International)에서 “부품의 표준화: 포드주의에 대한 대항” 항목에서 실현했다.)

제조 공정이 극단적으로 단순화되었기 때문에 노동자들은 비인간적인 노동을 강요받았다. 이러한 소외 현상을 풍자한 것으로 찰리 채플린(Charles Chaplin)의 모던 타임스/Modern Times영어가 있다. 그러나 헨리 포드 자신은 (가족들의 반대를 무릅쓰고) 포드사의 작업 종사자들에게 당시로서는 파격적인 일당 5달러를 보장하고, 양질의 노동자를 확보하는 동시에 노동자에 대한 이익 환원을 적극적으로 실시했다.

1940년대에는 이러한 대량 생산 기술이 미국의 산업계 전체에서 높은 수준에 도달했으며, 제2차 세계 대전 후반에는 그러한 생산 인프라의 군수 산업으로의 급속한 전환을 통해 기계적 신뢰성이 높은 무기를 대량 생산(포드사 자체도 M4 중전차(M4 Sherman), 지프(Jeep), B-24 폭격기(B-24 Liberator) 등의 생산에 관여)하여 미국군과 연합국에 공급함으로써 전쟁 승리에 크게 기여하게 되었다.

5. 대량 생산의 장단점

대량 생산의 경제성은 여러 원천에서 비롯된다. 주된 원인은 모든 유형의 비생산적인 노력 감소이다. 수공업에서는 장인이 작업장을 돌아다니며 부품을 가져오고 조립해야 한다. 다양한 작업에 여러 도구를 여러 번 찾아서 사용해야 한다. 대량 생산에서는 각 작업자가 동일하거나 거의 동일한 작업을 제품 흐름에 대해 수행하는 데 동일한 도구를 사용하는 하나 또는 몇 가지 관련 작업을 반복한다. 정확한 도구와 부품은 항상 조립 라인을 따라 연속적으로 이동하기 때문에 손쉽게 사용할 수 있다. 작업자는 재료와 도구를 가져오고/또는 준비하는 데 시간을 거의 또는 전혀 소비하지 않으므로 대량 생산을 사용하여 제품을 제조하는 데 걸리는 시간은 기존 방법보다 짧다.

인적 오류 및 변동의 확률 또한 작업이 주로 기계에 의해 수행되므로 감소한다. 그러한 기계 작동의 오류는 훨씬 더 광범위한 결과를 초래한다. 노무비 감소와 생산 속도 증가를 통해 기업은 기존의 비선형 방식보다 저렴한 비용으로 더 많은 양의 하나의 제품을 생산할 수 있다.

그러나 대량 생산은 생산 라인이 구축된 후 설계 또는 생산 공정을 변경하기 어렵기 때문에 유연성이 떨어진다. 또한 하나의 생산 라인에서 생산되는 모든 제품은 동일하거나 매우 유사하며, 개인의 취향을 충족하기 위해 다양성을 도입하는 것은 쉽지 않다. 그러나 필요한 경우 생산 라인의 끝에서 다른 마감재와 장식을 적용하여 어느 정도 다양성을 얻을 수 있다. 기계의 초기 비용이 많이 들 수 있으므로 생산자는 제품이 판매될 것이라고 확신해야 한다. 그렇지 않으면 많은 손실을 볼 수 있다.

포드 모델 T는 엄청난 양의 저렴한 제품을 생산했지만 다양성, 맞춤화 또는 설계 변경에 대한 수요에 대응하는 데는 그다지 능숙하지 않았습니다. 결과적으로 포드는 결국 연간 모델 변경, 더 많은 액세서리 및 색상 선택을 도입한 제너럴 모터스에 시장 점유율을 잃었다.

수십 년이 지나면서 엔지니어들은 대량 생산 시스템의 유연성을 높이고 신제품 개발의 리드 타임을 단축하며 제품의 맞춤화 및 다양성을 높이는 방법을 찾았습니다.

다른 생산 방식과 비교할 때 대량 생산은 근로자에게 새로운 직업상의 위험을 초래할 수 있다. 이는 근로자가 무거운 기계를 작동해야 하고 다른 많은 근로자와 가까이서 일해야 하는 필요성 때문이다. 따라서 산업 재해 발생을 최소화하기 위해 소방 훈련과 같은 예방 안전 조치와 특별 교육이 필요하다.

5. 1. 장점

대량 생산의 경제성은 여러 원인에서 비롯된다. 주된 원인은 모든 유형의 비생산적인 노력 감소이다. 수공업에서는 장인이 작업장을 돌아다니며 부품을 가져오고 조립해야 하며, 다양한 작업에 여러 도구를 여러 번 찾아서 사용해야 한다. 대량 생산에서는 각 작업자가 동일하거나 거의 동일한 작업을 제품 흐름에 대해 수행하는 데 동일한 도구를 사용하는 하나 또는 몇 가지 관련 작업을 반복한다. 정확한 도구와 부품은 항상 조립 라인을 따라 연속적으로 이동하기 때문에 손쉽게 사용할 수 있다. 작업자는 재료와 도구를 가져오고/또는 준비하는 데 시간을 거의 또는 전혀 소비하지 않으므로, 대량 생산으로 제품을 제조하는 데 걸리는 시간은 기존 방법보다 짧다.인적 오류 및 변동의 확률 또한 작업이 주로 기계에 의해 수행되므로 감소한다. 기계 작동의 오류는 훨씬 더 광범위한 결과를 초래한다. 노무비 감소와 생산 속도 증가를 통해 기업은 기존의 비선형 방식보다 저렴한 비용으로 더 많은 양의 하나의 제품을 생산할 수 있다.

포드 모델 T는 엄청난 양의 저렴한 제품을 생산했지만 다양성, 맞춤화 또는 설계 변경에 대한 수요에 대응하는 데는 그다지 능숙하지 않았다. 결과적으로 포드는 결국 연간 모델 변경, 더 많은 액세서리 및 색상 선택을 도입한 제너럴 모터스에 시장 점유율을 잃었다.

5. 2. 단점

대량 생산은 생산 라인이 구축된 후 설계 또는 생산 공정을 변경하기 어렵기 때문에 유연성이 떨어진다. 또한, 하나의 생산 라인에서 생산되는 모든 제품은 동일하거나 매우 유사하며, 개인의 취향을 충족하기 위해 다양성을 도입하는 것은 쉽지 않다. 필요한 경우 생산 라인의 끝에서 다른 마감재와 장식을 적용하여 어느 정도 다양성을 얻을 수 있지만, 포드 모델 T는 다양성, 맞춤화 또는 설계 변경에 대한 수요에 대응하는 데는 능숙하지 않아 제너럴 모터스에 시장 점유율을 잃었다.대량 생산은 막대한 자원 소비를 의미하며, 목재, 석탄, 석유와 같은 다양한 자원이 대량으로 고갈된다. 생산 과정에서는 많은 오염이 발생하는데, 동력으로 사용하는 연료의 산화물, 제품 세척 과정에서 발생하는 화학물질이나 폐수 등이 그 예이다. 대량 생산된 상품은 대량으로 소비되면서 "일회용"이나 잦은 "교체"를 용이하게 하여 엄청난 쓰레기를 발생시킨다.

경제적 측면에서 대량 생산은 초기 투자가 필요하며, 이는 승수효과를 통해 큰 수요를 창출한다. 그러나 생산 확장이 일단락되면 투자는 종료되고 감가상각이 시작되어, 시중의 신용 화폐 소멸 및 역의 승수효과를 가져온다. 이로 인해 대량 생산은 구조적인 수요 부족에 빠지게 된다.

이용자 측면에서 대량 생산은 동일한 사양의 제품이 대량으로 생산되는 것을 의미하며, 소비자의 개별성에 대한 대응이 어려워진다.[49] 평균적인 사양을 기반으로 한 제품이 대량으로 생산되면서 틈새시장에 대한 배려가 사라지게 되었다. 노년층이나 장애인 등의 사용을 전제로 한 유니버설 디자인 운동은 이러한 반성에 기초하고 있다.

6. 대량 생산과 사회

1830년대 프랑스의 정치 사상가이자 역사가인 알렉시 드 토크빌은 저서 『미국의 민주주의』(1835)에서 미국의 동질적인 소비자 기반이 대량 생산 발전에 유리하게 작용했다고 분석했다. 그는 "미국에는 사치품에 많은 돈을 쓰는 데 유리한 막대한 부의 축적이 없다"며, 생산이 전 국민의 요구에 맞는 품목을 중심으로 이루어진다고 보았다.

대량 생산은 생산성 향상에 기여했으며, 이는 교통 인프라(운하, 철도 및 고속도로) 및 농업 기계화와 같은 다른 요인들과 함께 경제 성장과 주당 근무 시간 감소에 영향을 미쳤다. 19세기 초 70시간이었던 주당 근무 시간은 19세기 말 60시간, 20세기 초 50시간, 1930년대 중반에는 40시간으로 감소했다.

대량 생산은 총 생산량을 크게 증가시켰다. 19세기 후반까지 유럽의 수공업 시스템으로는 재봉틀이나 동물이 끄는 기계식 수확기와 같은 제품에 대한 수요를 충족하기 어려웠다. 1920년대 후반에는 이전에 부족했던 많은 상품들이 풍부하게 공급되었다. 한 경제학자는 이것이 "과잉 생산"을 구성하고 대공황 동안 높은 실업률에 기여했다고 주장했다.[45] 그러나 세이의 법칙은 일반적인 과잉 생산의 가능성을 부인하며, 고전 경제학자들은 대공황에 대한 과잉 생산의 영향을 부정한다.

대량 생산은 많은 상품의 단위원가를 낮춰 소비주의의 진화를 가능하게 했다.

대량 생산은 패스트 패션 산업과 관련이 있으며, 소비자에게 더 낮은 가격에 품질이 낮은 의류를 제공한다. 대부분의 패스트 패션 의류는 대량 생산되므로 일반적으로 폴리에스터와 같은 값싼 원단으로 만들어지며, 소비자의 요구와 변화하는 유행에 맞추기 위해 짧은 처리 시간을 유지하기 위해 품질이 좋지 않게 제작된다.

7. 한국에서의 대량 생산

일본에서는 전쟁 전 일본 제너럴 모터스와 일본 포드 등 외국계 자동차 제조업체 유치를 추진했으나, 공업 규격 제정과 부품 표준화 등에서 뒤처져 라인 생산 방식을 확립하지 못했다.[50][51]

전후 복구와 함께 각 업계는 일본 고유의 대량 생산 방식 확립을 모색했다. 정부는 1949년 일본 공업 규격(JIS 규격)을 제정했다. 자동차 업계는 1950년대 이후 유럽과 미국 제조업체의 허가하에 노크다운 생산부터 시작하여 1960년대에는 완전한 국내 설계로 이행했다. 1950년 미국 포드사를 시찰한 도요타 에이지는 일본이 설비와 기술자는 우수하지만, 공작 기계와 재료의 품질이 열등하다고 언급했다.[53] 일본차는 경자동차와 소형차 생산에 주력했다.[51]

가전 업계에서는 마쓰시타 고노스케의 수도 철학 아래, 마쓰시타 전기산업이 선행 제조업체의 혁신적인 제품을 모방하여 국내 제품 공급량 안정화와 가격 저렴화에 기여했다.[54] 재봉틀 업계에서는 '''조립 생산 방식'''을 도입하여 생산 능력을 높였다.[55]

1960년대에 동명고속도로를 비롯한 고속도로 개통, 신칸센 개통으로 공업 제품 대량 생산을 위한 수송망 기반이 갖춰져 일본은 고도 경제 성장을 달성했다. 자동차 업계는 저스트인타임 생산 시스템(토요타 생산 방식)을 확립했고, 1980년대 무역 마찰(특히 일미 무역 마찰)을 통해 유럽과 미국 제조업체에 위협이 되었다.

참조

[1]

웹사이트

Production Methods

http://www.bbc.co.uk[...]

2012-10-26

[2]

서적

From the American System to Mass Production, 1800–1932: The Development of Manufacturing Technology in the United States

Johns Hopkins University Press

[3]

서적

Geschichte der Druckpressen

1974

[4]

간행물

Mass-Produced Pre-Han Chinese Bronze Crossbow Triggers: Unparalleled Manufacturing Technology in the Ancient World

http://www.ingentaco[...]

2008-10-01

[5]

서적

The Terra Cotta Warriors

https://books.google[...]

2021-12-07

[6]

서적

The First Emperor: China's Terracotta Army

https://books.google[...]

Harvard University Press

2021-12-07

[7]

서적

The Clash of Civilizations

https://books.google[...]

Page Publishing Inc

2017-06-25

[8]

서적

A Concise Economic History of the World: From Paleolithic Times to the Present

Oxford University Press

[9]

서적

Carnage and Culture: Landmark Battles in the Rise to Western Power

https://books.google[...]

Knopf Doubleday Publishing Group

2021-12-07

[10]

서적

The Shorter Science and Civilisation in China, Volume 4

Cambridge University Press

[11]

서적

中國金屬活字印刷技術史

[12]

웹사이트

Memory of the World

http://www.unesco.or[...]

2021-12-01

[13]

백과사전

Johann Gutenberg

http://www.newadvent[...]

2021-04-14

[14]

웹사이트

Jean-Baptiste Vaquette de Gribeauval: French officer and engineer

https://www.britanni[...]

1998-07-20

[15]

간행물

The Gribeauval system, or the issue of standardization in the 18th century

https://annales.org/[...]

2016-09-01

[16]

문서

Brumcarrier

[17]

웹사이트

The Portsmouth blockmaking machinery

http://www.makingthe[...]

[18]

웹사이트

Portsmouth Royal Dockyard Historical Trust: History 1690 - 1840

http://www.portsmout[...]

[19]

서적

From the American System to Mass Production, 1800–1932: The Development of Manufacturing Technology in the United States

Johns Hopkins University Press

[20]

간행물

The Crimean War gunboats, part 1

[21]

뉴스

1887-01-24

[22]

서적

Eli Terry and the Connecticut Shelf Clock

Ken Roberts Publishing

[23]

비디오

War factories

[24]

웹사이트

Can Mass Production of Components Slash the Cost of Offshore Wind Turbine Foundations?

https://www.greentec[...]

2021-01-22

[25]

웹사이트

Mass-produced European solar panels on the horizon

https://ec.europa.eu[...]

2021-01-22

[26]

웹사이트

Record-breaking solar cells get ready for mass production

https://horizon-maga[...]

2021-01-22

[27]

웹사이트

Example of automated vegetative plant propagation machine

https://www.visser.e[...]

2021-01-29

[28]

웹사이트

Restoration Methods

http://www.edc.uri.e[...]

2021-01-29

[29]

간행물

Technological Transformations and Long Waves

http://www.iiasa.ac.[...]

2011-08-18

[30]

서적

From the American System to Mass Production, 1800–1932: The Development of Manufacturing Technology in the United States

Johns Hopkins University Press

[31]

서적

Mechanization in Industry

National Bureau of Economic Research

[32]

간행물

From Shafts to Wires: Historical Perspective on Electrification, Journal of Economic History, Vol. 43, Issue 2

https://web.archive.[...]

2011-07-03

[33]

서적

Creating the Twentieth Century: Technical Innovations of 1867-1914 and Their Lasting Impact

https://archive.org/[...]

Oxford University Press

[34]

서적

Electrifying America: Social Meanings of a New Technology

MIT Press

[35]

서적

Edison as I Know Him

http://quod.lib.umic[...]

Cosmopolitan Book Company

2014-06-07

[36]

논문

[37]

논문

[38]

간행물

Akbar and Technology

[39]

서적

Barbados: Just Beyond Your Imagination

Hansib

[40]

서적

Nissen of the Huts: A biography of Lt Col. Peter Nissen, DSO

B D Publishing

[41]

서적

Orange Coast Magazine: Customizing your tract home

https://books.google[...]

Emmis Communications

2021-12-07

[42]

웹사이트

Prefabrication and Industrialized Construction Could be the Solution to the Future of Infrastructure

https://interestinge[...]

2020-03-07

[43]

웹사이트

Style that's sustainable: A new fast-fashion formula

https://www.mckinsey[...]

2023-06-18

[44]

서적

The Machine That Changed The World

Rawson & Associates, Simon & Schuster

[45]

서적

Mass Production, the Stock Market Crash and the Great Depression: The Macroeconomics of Electrification

Authors Choice Press

[46]

웹사이트

大辞泉「マスプロダクション」

https://kotobank.jp/[...]

[47]

웹사이트

ブリタニカ国際大百科事典 小項目事典

https://kotobank.jp/[...]

[48]

문서

2019-10

[49]

문서

[50]

문서

戦前日本軍機の特質と戦後の自動車開発に関する一考察

http://www.jshit.org[...]

[51]

문서

日米欧経済摩擦:自動車産業

http://home.hiroshim[...]

[52]

웹사이트

トヨタ自動車75年史|第1部 第2章 第7節|第1項 フォード社での研修と米国機械メーカーの視察

https://www.toyota.c[...]

[53]

웹사이트

「10年落ちの半導体を作る」というJASM熊本工場は素晴らしい…日本企業の「最新技術なら勝てる」という勘違い 松下幸之助の「ソニーという研究所を持っている」の意味

https://president.jp[...]

2024-05-27

[54]

논문

日本ミシンの品質向上と輸出検査

[55]

웹사이트

第2節 経済動向とインフラ整備

https://www.mlit.go.[...]

[57]

서적

From the American System to Mass Production, 1800-1932: The Development of Manufacturing Technology in the United States

https://archive.org/[...]

Johns Hopkins University Press

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com