석영유리

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

석영유리는 석영 또는 수정 분말을 고온에서 용융하여 제조하는 비정질 유리로, 제조 방법에 따라 여러 유형으로 분류된다. 고전적인 방법, 화학 기상 증착법, 졸-겔법, 그리고 기타 방식으로 생산되며, 각 방법은 제품의 순도와 특성에 영향을 미친다. 석영유리는 높은 열적 안정성, 넓은 광 투과율 범위, 우수한 화학적 내성을 가지며, 광섬유, 반도체, 망원경, 특수 렌즈, 고온/자외선 환경 등 다양한 분야에 응용된다.

더 읽어볼만한 페이지

- 투명물질 - 다이아몬드

다이아몬드는 높은 경도, 열전도율, 광학적 투명도, 굴절률을 지닌 탄소 동소체로 보석 및 산업용으로 사용되지만, 채굴 과정에서 윤리적 문제가 발생하기도 하며 최근에는 합성 다이아몬드가 대체재로 부상하고 있다. - 투명물질 - 폴리에틸렌

폴리에틸렌은 에틸렌의 중합으로 만들어지는 열가소성 고분자로, 밀도와 분자 구조에 따라 다양한 종류로 분류되며, 각종 용기, 필름, 파이프 등에 사용되고 생분해되지 않아 폐기물 관리의 어려움을 야기한다. - 이산화 규소 - 규암

규암은 석영 결정으로 이루어진 단단한 변성암 또는 퇴적암으로, 건축자재와 산업용 원료로 사용되며, 채석 및 가공 시 발생하는 실리카 먼지는 건강에 위험을 초래할 수 있다. - 이산화 규소 - 쿼츠 시계

쿼츠 시계는 수정 조각의 진동을 이용해 시간을 측정하며, 정확하고 저렴하지만 배터리 교체가 필요하고, 시계 산업의 변화를 가져왔다. - 화학공학 - 석유화학

석유화학은 석유나 천연가스를 원료로 합성수지, 합성섬유 원료, 합성고무 등을 생산하는 산업으로, 석유 자원 고갈 및 환경 문제에 따라 대체 연료 및 원료 개발과 탄소 중립 정책에 따른 지속 가능한 발전 노력이 요구된다. - 화학공학 - 화력 발전소

화력 발전소는 연료 연소열로 증기를 발생시켜 터빈을 돌려 발전기를 구동하는 발전 시설로, 석탄, 석유, 천연가스 등 다양한 연료를 사용하며 환경 문제 해결을 위한 기술 개발이 진행 중이지만 여전히 전 세계 전력 생산의 중요한 부분을 차지한다.

2. 제조 방법

융합 실리카는 제조 방법에 따라 특성이 달라지며, 크게 네 가지 유형으로 분류된다.

- I형은 진공 또는 불활성 분위기에서 유도 가열 방식으로 천연 석영을 용융하여 생산한다.

- II형은 고온의 불꽃에서 석영 결정 분말을 용융하여 생산한다.

- III형은 SiCl₄를 수소-산소 불꽃에서 연소시켜 생산한다.

- IV형은 수증기가 없는 플라스마 불꽃에서 SiCl₄를 연소시켜 생산한다.[17]

석영은 규소와 산소만으로 구성되지만, 상업용 석영 유리는 종종 불순물을 포함한다. 알루미늄과 티타늄[4]은 자외선 파장에서 광 투과율에 영향을 미치는 주요 불순물이다. 제조 공정에 물이 존재하면 수산기(OH)가 포함될 수 있으며, 이는 적외선 영역에서 투과율을 감소시킨다.

용융은 전기 가열로(전기 용융) 또는 가스/산소 연료로(플레임 용융)를 사용하여 약 2200°C에서 이루어진다.[5] 융융 실리카는 거의 모든 실리콘이 풍부한 화학적 전구체로 만들 수 있으며, 일반적으로 휘발성 실리콘 화합물의 플레임 산화를 이산화규소로 하고, 생성된 분진을 열 용융하는 연속 공정을 사용한다. 이것은 심자외선에서 초고순도와 향상된 광 투과율을 갖는 투명한 유리를 생성한다. 일반적인 방법 중 하나는 수소-산소 불꽃에 사염화규소를 첨가하는 것이다.

2. 1. 고전적 방법 (I, II형)

I형은 진공 또는 불활성 분위기에서 유도 가열 방식으로 천연 석영을 용융하여 생산한다.[17] II형은 고온의 불꽃에서 석영 결정 분말을 용융하여 생산한다.[17] 고전적인 제조법으로는, 석영이나 수정[25] 분말을 2,000℃ 이상에서 용융시켜 냉각하여 유리화하는 방법이 있다. 하지만 이 방법으로 만들어진 석영유리는 불순물이 많다.2. 2. 화학 기상 증착(CVD)법 (III형)

III형 석영유리는 SiCl₄를 수소-산소 불꽃에서 연소시켜 생산한다.[17]화학 기상 증착(CVD)법은 고순도 석영 유리를 제조하는 데 사용되는 방법이다. 이 방법에서는 SiCl₄ 기체를 사용한다. 예를 들어 광섬유 제조 시, 붕소(B) 등을 첨가하여 굴절률을 낮게 조정한 석영 유리 튜브 내부에 앞서 언급된 방식으로 SiO₂를 석출시켜 제작한다.

2. 3. 졸-겔(Sol-Gel)법

졸-겔법은 금속 알콕사이드 용액을 졸 상태, 겔 상태를 거쳐 고체 유리나 세라믹스를 얻는 방법이다. 졸-겔법을 이용한 석영유리 제조에서는 테트라에톡시실란(오르토규산테트라에틸)을 에탄올 수용액에서 가수분해하여 다공성 습윤 겔을 만들고, 이를 건조·소결하여 투명한 고체 석영유리를 얻는다. 소결 온도는 1,200℃ 이하로, 다른 제조 방법에 비해 상당히 낮다.[17]2. 4. 기타 (IV형)

IV형은 수증기가 없는 플라스마 불꽃에서 SiCl₄를 연소시켜 생산한다.[17]3. 특성

석영유리는 낮은 열팽창 계수, 높은 내열성, 뛰어난 광 투과성, 화학적 안정성 등 우수한 특성을 지닌다.

석영유리는 일반적으로 투명하지만, 제조 과정에서 작은 기포가 갇히면 반투명해질 수 있다. 수분 함량은 제조 공정에 따라 달라지는데, 화염 용융 방식으로 제조된 경우 수산기(OH)가 형성되어 수분 함량이 높고, 적외선 등급 재료는 OH 함량이 10ppm 미만이다.[6]

석영유리는 다른 유리와 비교했을 때 다음과 같은 특징을 갖는다.

- 낮은 열전도율을 갖지만, 열팽창률도 매우 낮아(약 10-7/K) 급격한 온도 변화에 의한 열충격의 영향을 거의 받지 않는다.[25]

- 이산화규소의 특성으로 인해 매우 장기간에 걸쳐 안정적이다.[25]

- 단단하기 때문에 표면 형상을 기하학적으로 정밀하게 가공할 수 있다.[25]

- 용접해도 성능이 변하지 않는다.[25]

기타 특성은 다음과 같다.

3. 1. 열적 특성

석영유리는 극히 낮은 열팽창 계수(약 5.5 × 10−7/K (20~320 °C))를 가져서 큰 온도 변화에도 균열 없이 견딜 수 있다. (열충격 참조)[6] 빨갛게 달궈진 석영 유리를 물에 넣어도 유리컵처럼 깨지지 않는다.[25] 이러한 특성 덕분에 태양망원경의 헬리오스타트 평면 거울처럼 강한 햇빛을 받아도 고정밀도를 유지해야 하는 경우에 최적의 재료이다.[25]석영유리의 주요 열적 특성은 다음과 같다.

3. 2. 광학적 특성

석영유리는 넓은 파장 범위(자외선 ~ 근적외선)에서 높은 광 투과율을 보인다. 아베 수가 67.8로 매우 높아 가시광선 영역에서 분산이 가장 낮은 유리 중 하나이며, 굴절률(nd = 1.4585) 또한 매우 낮다. 융용 실리카는 결정질 석영과 굴절률이 매우 다르다. 결정질 석영은 이색성을 나타내며, 동일 파장에서 no = 1.5443, ne = 1.5534의 굴절률을 갖는다.[16] 이들은 화학식은 같지만 구조가 달라 광학적 특성 등에서 차이를 보인다.석영유리는 강한 자외선에 노출되면 인광이나 솔라리제이션(보라색 변색)이 발생하기 쉽다.[6] UV 등급 합성 석영유리는 금속 불순물 함량이 매우 낮아 자외선 투과율이 높다. 1cm 두께의 광학 부품은 170nm 파장에서 약 50%의 투과율을 보이지만, 160nm에서는 투과율이 몇 퍼센트로 떨어진다. 적외선 투과율은 2.2μm와 2.7μm에서 수분 흡수로 인해 제한된다.

적외선 등급 석영유리는 전기적으로 용융하여 금속 불순물이 더 많지만, 수분 함량이 낮아 3.6μm 파장까지 우수한 적외선 투과율을 보인다. 자외선 투과 파장은 약 250nm로 제한된다.

융용 실리카의 광 분산은 다음 셀마이어 방정식으로 근사할 수 있다.[16]

:

여기서 파장 는 마이크로미터 단위이다. 이 방정식은 0.21~3.71 μm, 20 °C에서 유효하며,[16] 6.7 μm까지도 유효함이 확인되었다.[17]

3. 3. 화학적 특성

대부분의 산에 대해 화학적으로 불활성이나, 불화수소(フッ化水素) 용액에는 부식된다.[25] 유해한 금속 원소를 포함하지 않아 환경 오염의 우려가 적다.[25]이산화규소의 특성으로 인해 매우 장기간 안정적이다.[25] 히타치 제작소와 교토대학은 2012년에 석영 유리 내부에 데이터를 저장하고 재생하는 기술을 개발했다.[26] 펨토초 펄스 레이저를 석영 유리 내부에 조사함으로써 4층 기록으로 콤팩트디스크를 능가하는 40 MB/in2의 기록 밀도를 달성했다. 재생은 시판되는 광학 현미경으로 가능하며, 1,000℃의 고온에서 2시간 가열해도 데이터가 열화되지 않아 수억 년간 데이터 저장이 가능하다. 2014년에는 기록층을 다층화함으로써 블루레이 디스크 수준의 1.5 GB/in2로 기록하고 재생할 수 있는 것이 확인되었다.[27][28]

응력에 대한 파괴는 매우 작은 상처에 응력이 집중되어 발생한다. 표면의 미세한 상처에 물 분자가 들어가 촉매적으로 상처의 확대가 진행되어 강도가 저하된다. 따라서 표면을 수지 등으로 덮어 강도를 유지하거나, 불화수소의 묽은 용액으로 화학 처리하여 상처를 매끄럽게 하고 표면의 평활도를 높임으로써 강도를 향상시킬 수 있다.

3. 4. 기계적 특성

석영유리는 경도가 5.3~6.5(모스 굳기)로 높고, 8.8 GPa의 경도를 가진다. 인장 강도는 48.3 MPa이며, 압축 강도는 1.1 GPa 이상으로 매우 높다.[18] 이러한 특성 덕분에 표면 형상을 기하학적으로 정밀하게 가공할 수 있다.[25]석영유리는 체적 탄성률이 ~37 GPa, 강성률이 31 GPa, 영률이 71.7 GPa, 푸아송 비가 0.17이다. 라메 탄성 상수는 ''λ'' = 15.87 GPa, ''μ'' = 31.26 GPa이다.

또한, 석영 유리는 매우 낮은 열팽창 계수 (20~320 °C에서 평균 5.5 × 10−7/K)를 가지기 때문에 급격한 온도 변화에도 잘 견딘다.[18] 빨갛게 달구어진 석영 유리를 물에 담가도 깨지지 않는 것은 이러한 낮은 열팽창률 때문이다. 열전도율은 1.3 W/(m·K)로 낮고, 비열용량은 45.3 J/(mol·K)이다.

3. 5. 기타 특성

석영유리는 매우 높은 비저항(> 1018 Ω·m)과 낮은 유전율(20 °C, 1 MHz에서 3.75)을 가진다.[18] 또한, 용접 후에도 성능 변화가 거의 없다.[25]석영유리는 낮은 열전도율과 매우 낮은 열팽창률(약 10-7/K)을 가지기 때문에 급격한 온도 변화에 의한 열충격에 강하다. 예를 들어, 빨갛게 달궈진 석영 유리를 물에 담가도 깨지지 않는다. 이러한 특성 덕분에 태양망원경의 헬리오스타트에 사용되는 평면 거울과 같이 높은 정밀도를 유지해야 하는 분야에 사용된다.[25]

이산화규소의 특성으로 인해 매우 오랜 기간 동안 안정적이다.[25] 히타치 제작소와 교토대학은 2012년에 석영 유리 내부에 데이터를 저장하고 재생하는 기술을 개발했다.[26] 펨토초 펄스 레이저를 이용해 4층 기록으로 40 MB/in2의 기록 밀도를 달성했으며, 이는 콤팩트디스크를 능가하는 수준이다. 1,000℃의 고온에서 2시간 가열해도 데이터가 손상되지 않아 수억 년간 데이터 보존이 가능하다. 2014년에는 기록층을 다층화하여 블루레이 디스크 수준인 1.5 GB/in2로 기록하고 재생하는 것이 확인되었다.[27][28]

석영유리는 단단하여 표면 형상을 정밀하게 가공할 수 있다.[25]

다음은 석영 유리의 기타 특성 요약이다.

4. 응용 분야

융합 실리카는 뛰어난 특성 덕분에 다양한 분야에서 활용된다.

일반 유리에 비해 강도와 녹는점이 높아 할로겐 램프와 고압 방전 램프의 외피로 사용된다. 일부 고출력 진공관은 적외선 투과율이 우수하여 백열 애노드의 복사 냉각을 돕는 실리카 외피를 사용했다.[7]

물리적 강도 때문에 바티스피어와 벤토스코프와 같은 심해 잠수정과 우주왕복선 및 국제 우주 정거장을 포함한 유인 우주선의 창문에 사용되었다.[7] 또한 융용 실리카는 복합 장갑 개발에도 사용되었다.[8]

열 안정성과 구성으로 인해 5D 광학 데이터 저장 장치[11]와 반도체 제작로에 사용된다.[12][13]

융용 실리카는 금속화 및 에칭하여 고정밀 마이크로파 회로의 기판으로 사용할 수 있으며, 열 안정성으로 인해 협대역 필터 및 유사한 까다로운 응용 분야에 적합하다. 알루미나보다 낮은 유전율로 인해 더 높은 임피던스 트랙 또는 더 얇은 기판을 사용할 수 있다.

산업 원료로서 용융로, 트레이, 외장재, 롤러와 같은 다양한 내화물 형상을 만드는 데 사용되며, 제강, 금형 주조, 유리 제조 등 많은 고온 열 공정에 사용된다. 융합 실리카로 만든 내화물 형상은 우수한 열 충격 저항성을 가지며, 농도에 관계없이 거의 모든 산에 대해 화학적으로 불활성이다. 단, 불화수소산은 매우 낮은 농도에서도 매우 반응성이 높다. 반투명 융합 실리카 관은 일반적으로 실내 히터, 산업용 용광로 및 기타 유사한 응용 분야의 전열선을 보호하는 데 사용된다.

상온에서 낮은 기계적 감쇠 특성 때문에 고Q 공진기, 특히 반구형 공진기 자이로의 와인잔 공진기에 사용된다.[14][15] 같은 이유로 융합 실리카는 유리 하프와 베로폰과 같은 현대 유리 악기의 재료로도 사용되며, 역사적인 유리 하모니카의 새로운 제작에도 사용되어, 이러한 악기에 과거 사용되었던 납 결정보다 더 넓은 다이내믹 레인지와 더욱 선명한 사운드를 제공한다.

석영 유리는 표준 붕규산 유리가 고온을 견딜 수 없거나 높은 자외선 투과율이 필요한 경우 화학 실험실에서 때때로 사용된다. 생산 비용이 상당히 높아 사용이 제한적이며, 일반적으로 용광로의 관과 같이 열에 직접 노출되는 단일 기본 요소 또는 플라스크 형태로 사용된다.

4. 1. 광학 분야

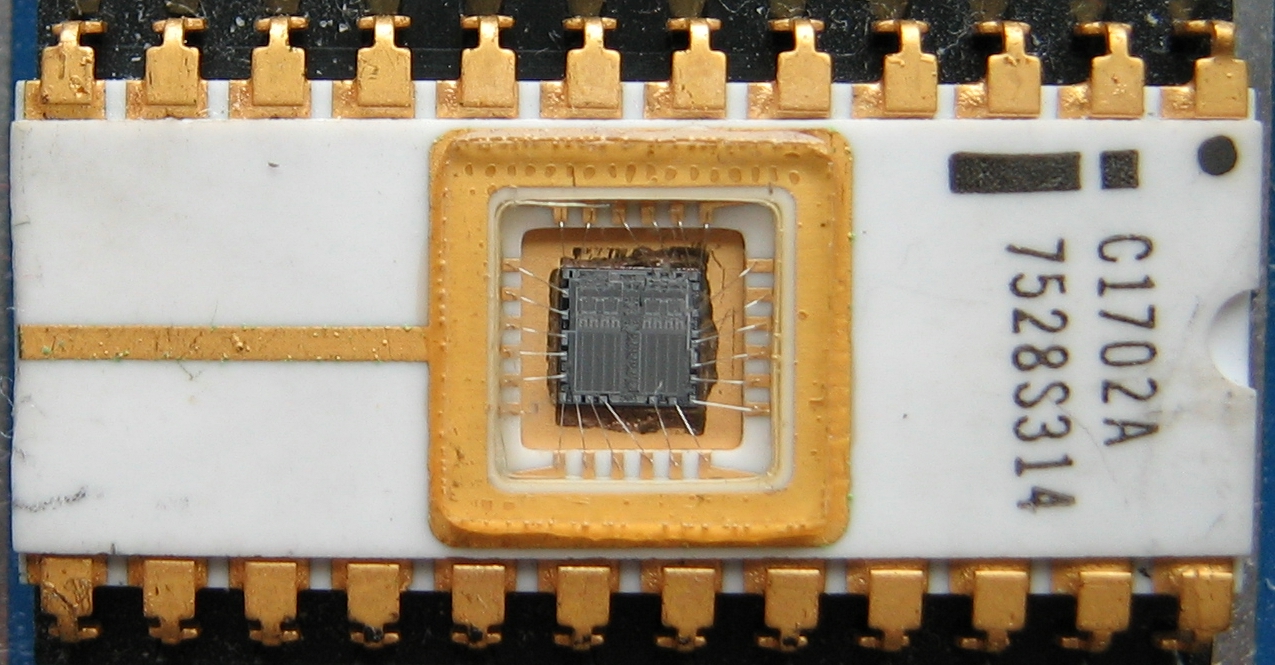

융용 실리카는 넓은 투과율 범위를 가지므로 자외선 영역부터 근적외선 영역에 걸쳐 광학 분야에 활용된다. 융용 실리카는 통신용 광섬유의 주요 원료이다.[7]융용 실리카는 강도, 열 안정성, 자외선 투과율의 조합으로 포토리소그래피를 위한 프로젝션 마스크의 기판으로 사용된다. 또한 자외선 투과율은 EPROM(지울 수 있는 프로그래밍 가능한 읽기 전용 메모리)의 창으로 사용된다. EPROM은 패키지 상단의 투명한 융용 실리카 창을 통해 실리콘 칩이 보이고 지우기를 위해 자외선을 투과시킨다.[9][10]

융용 실리카는 망원경에 사용되는 제1표면 거울 제작에 거의 이상적인 특성을 가지고 있다. 어떤 경우에는 고순도 UV 등급의 융용 실리카를 사용하여 특수 목적 렌즈의 여러 무코팅 렌즈 요소를 만드는 데 사용되었다. 이러한 렌즈는 자외선 사진에 사용되는데, 석영 유리가 더 일반적인 플린트 또는 크라운 유리로 만든 렌즈보다 훨씬 더 짧은 파장에서 투명할 수 있기 때문이다. 과거 Hasselblad 카메라용으로 제작되었던 Zeiss 105 mm f/4.3 UV Sonnar 렌즈와 현재 Nikon PF10545MF-UV로 판매되는 Nikon UV-Nikkor 105 mm f/4.5 렌즈가 그 예이다.

4. 2. 반도체 분야

석영유리는 열 안정성과 화학적 안정성이 뛰어나 5D 광학 데이터 저장 장치[11]와 반도체 제조 공정에 사용되는 용광로, 트레이 등에 활용된다.[12][13]4. 3. 기타 산업 분야

할로겐 램프와 고압 방전 램프의 외피로 사용되는데, 이는 높은 밝기와 긴 수명을 위해 높은 온도에서 작동해야 하기 때문이다. 일부 고출력 진공관은 백열 애노드의 복사 냉각을 돕는 실리카 외피를 사용했다.[7]물리적 강도 덕분에 바티스피어와 벤토스코프 같은 심해 잠수정과 우주왕복선, 국제 우주 정거장을 포함한 유인 우주선의 창문에 사용되었다.[7] 또한 융합 실리카는 복합 장갑 개발에도 사용되었다.[8]

실내 히터, 산업용 용광로 등에서 전열선을 보호하는 반투명 융합 실리카 관이 사용된다.

낮은 기계적 감쇠 특성으로 인해 고Q 공진기, 특히 와인잔 공진기에 사용된다.[14][15] 유리 하프, 베로폰, 유리 하모니카와 같은 유리 악기에도 사용된다.

석영 유리는 고온을 견뎌야 하거나 높은 자외선 투과율이 필요한 경우 화학 실험실에서 플라스크나 관 등의 형태로 사용되기도 한다.

5. 융합 실리카와 한국

한국은 세계적인 반도체 강국이며, 융합 실리카는 반도체 제조 공정의 핵심 소재로 사용된다.[12][13] 특히, 포토리소그래피를 위한 프로젝션 마스크의 기판 재료로 사용되며, 자외선을 투과시켜 실리콘 칩을 지울 수 있는 EPROM(지울 수 있는 프로그래밍 가능한 읽기 전용 메모리)의 창으로도 사용된다.[9][10] 융합 실리카는 열 안정성과 구성 덕분에 5D 광학 데이터 저장 장치와 반도체 제작로에도 사용된다.[11][12][13]

또한, 융합 실리카는 통신에 사용되는 광섬유의 주요 원료이기도 하여, 한국의 5G, 6G 등 차세대 통신 기술 개발에 기여하고 있다.

참조

[1]

웹사이트

Spacecraft launched to test Albert Einstein's theories

http://www.spaceflig[...]

2004-04-20

[2]

뉴스

Quartz vs. Fused Silica: What's the Difference?

http://www.swiftglas[...]

2015-09-08

[3]

서적

Ullmann's Encyclopedia of Industrial Chemistry

[4]

웹사이트

Chemical purity of fused quartz / fused silica

https://www.heraeus.[...]

[5]

서적

Fundamentals of inorganic glasses

https://www.worldcat[...]

2019

[6]

웹사이트

Fused quartz - Acemap

https://ddescholar.a[...]

[7]

웹사이트

Transparent Armor Ceramics as Spacecraft Windows

http://digitalcommon[...]

2012

[8]

웹사이트

Evaluation of Siliceous Cored Armor for the XM60 Tank

http://www.dtic.mil/[...]

[9]

웹사이트

Intel 1702A 2K (256 x 8) UV Erasable PROM

http://kormus.cz/mvt[...]

[10]

웹사이트

CPU History - EPROMs

http://www.cpushack.[...]

[11]

뉴스

Eternal 5D data storage via ultrafast-laser writing in glass

http://spie.org/news[...]

SPIE Newsroom

2016-03-11

[12]

웹사이트

Fused Quartz and Silica Plates for Semiconductor Applications

https://www.heraeus.[...]

[13]

웹사이트

Quartz Properties

https://finkenbeiner[...]

[14]

웹사이트

An Overview of MEMS Inertial Sensing Technology

http://www.sensorsma[...]

2003-02-01

[15]

논문

High quality factor measured in fused silica

[16]

논문

Interspecimen Comparison of the Refractive Index of Fused Silica

https://www.opticsin[...]

1965-10-01

[17]

논문

Optical Constants of Silica Glass From Extreme Ultraviolet to Far Infrared at Near Room Temperatures

http://www.seas.ucla[...]

2007-11-19

[18]

웹사이트

Keysight Technologies GENESYS Concepts

http://literature.cd[...]

[19]

웹사이트

Fused Silica

http://www.sciner.co[...]

[20]

논문

Magnetic properties of materials for MR engineering, micro-MR and beyond

2014

[21]

웹사이트

Surface tension and viscosity measurement of optical glasses using a scanning CO2 laser

http://www.opticsinf[...]

[22]

서적

Optical Engineering Science

Wiley Publishing

[23]

웹사이트

Refractive Index of Fused Silica (Fused Quartz)

https://refractivein[...]

[24]

서적

CRC Handbook of Chemistry and Physics

[25]

서적

天文アマチュアのための望遠鏡光学・反射編

[26]

웹사이트

石英ガラスの内部にCD並み容量のデジタルデータを記録・再生する技術を開発

https://www.hitachi.[...]

[27]

웹사이트

石英ガラスの内部にブルーレイディスク™並みの記録密度でデジタルデータの記録・再生に成功

https://www.hitachi.[...]

[28]

웹사이트

貴重な情報を3億年先まで残す半永久的デジタルデータアーカイブ技術(2015年3月)

https://social-innov[...]

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com