스테퍼

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

스테퍼는 반도체 제조 공정에서 웨이퍼에 회로 패턴을 새기는 데 사용되는 장비이다. 1950년대에 사진 식각 기술을 기반으로 개발되었으며, GCA Corporation이 상업용 스텝 앤 리피트 마스크 축소 장치를 최초로 제작했다. 이후 퍼킨 엘머와 GCA에서 스테퍼의 성능을 향상시켰고, 1970년대에는 스테퍼가 IC 산업 발전에 크게 기여했다. 스테퍼는 포토 리소그래피 공정의 핵심 장비로, 웨이퍼를 반복적으로 이동하며 노광하여 더 높은 해상도를 구현한다. 현재는 스캐너 방식을 통해 더 넓은 면적을 노광하고 있으며, 광원의 파장 단축, 수치 구경 증가, 액침 리소그래피 등의 기술을 활용하여 해상도를 높이고 있다. 스테퍼는 고가의 장비로, ASML, 니콘, 캐논 등이 주요 제조사이며, ASML이 시장 점유율 1위를 차지하고 있다.

더 읽어볼만한 페이지

- 리소그래피 - 포토리소그래피

포토리소그래피는 빛을 이용하여 기판 위에 패턴을 형성하는 기술로, 반도체 제조 공정에서 회로 패턴을 형성하는 핵심 기술이며, 석판화에서 유래되어 극자외선 기술까지 발전했다. - 리소그래피 - 포토마스크

포토마스크는 반도체, 디스플레이, 인쇄 회로 기판 제조 시 웨이퍼에 회로 패턴을 전사하는 마스크로, 기술 발전을 거듭하며 융용 실리카 기판과 금속 흡수막을 사용하고 위상 천이 마스크, EUV 마스크 등의 고급 기술이 개발되어 반도체 미세화에 기여하고 있지만, 높은 제작 비용과 기술적 어려움은 해결해야 할 과제이다. - 반도체 - N형 반도체

N형 반도체는 전자를 주된 전하 운반체로 사용하는 반도체이다. - 반도체 - 띠구조

띠구조는 결정 내 전자의 에너지 범위를 나타내는 개념으로, 에너지 띠와 띠틈으로 구성되며, 도체, 절연체, 반도체의 전기적 특성을 결정하는 데 중요한 역할을 한다.

2. 역사

1957년, 미국 육군 해리 다이아몬드 연구소(Diamond Ordnance Fuze Laboratories)의 제이 래스로프와 제임스 널은 사진 식각 기술에 대한 특허(US2890395A)를 획득하면서 전자 회로 소형화가 시작되었다.[1] 이 기술은 얇은 금속 스트립을 증착하여 세라믹 플레이트에 개별 트랜지스터를 연결하는 데 사용되었다. 또한 이산화 규소(SiO2) 레이어에 구멍을 새겨 다이오드 어레이를 마이크로 제작하는 데 사용되었다. 이후 1959년에 래스로프는 잭 킬비를 위해 텍사스 인스트루먼트로 갔고 널은 페어차일드 반도체에 합류했다.[1]

1958년에는 페어차일드 반도체의 제이 라스트와 로버트 노이스가 사진 식각을 사용하여 웨이퍼 하나에 동일한 패턴을 반복하는 초기 «스텝 앤 리피트» 카메라 중 하나를 제작했다.[1]

1959년 (또는 늦어도 1961년), GCA Corporation의 데이비드 W. 만 부서는 포토 리피터라고 불리는 상업용 스텝 앤 리피트 마스크 축소 장치를 최초로 제작했다.[2][3] 이 회사는 나중에 GCA Corporation/만 및 퍼킨 엘머에 매각되었다.[2]

1970년, 코빌트(Cobilt) 회사는 웨이퍼 스테퍼 또는 리소그래피 기계를 제작했는데, 당시에는 ''얼라이너 (반도체)''라고 불렸다. 이 기계의 처리량은 한 번에 2인치 웨이퍼였다. 해외에서도 거래를 하고 아시아(홍콩, 한국 등)와 유럽에 공장을 가지고 있던 코빌트는 원래 아스엠 인터내셔널(Advanced Semiconductor Materials, ASM)이라는 회사에서 대표했는데, 이 회사는 1960년대 중반에 ASML 홀딩을 설립한 아르투르 델 프라도/아르투르 델 프라도nl가 네덜란드에서 운영했다. 1971년쯤 코빌트는 컴퓨터비전(Computervision)에 인수되었고, 컴퓨터비전은 코빌트 기계를 대폭 자동화했다.

1973년 퍼킨 엘머는 마이크랄라인 프로젝션 얼라이너를 출시했다.[6][7] 이는 불량 칩의 양을 줄여 수율을 높이는 데 도움이 되었고 칩 가격을 낮추는 데 기여하여 IC 산업을 크게 발전시켰다.

1975년 GCA는 최초의 성공적인 스테퍼인 DSW 4800을 출시했다. 이는 당시 다른 어떤 시스템보다 뛰어난 1마이크론의 임계 치수를 달성할 수 있었다.[8]

2. 1. 초기 개발

1957년, 미국 육군 해리 다이아몬드 연구소(Diamond Ordnance Fuze Laboratories)의 제이 래스로프(Jay Lathrop)와 제임스 널(James Nall)은 사진 식각 기술에 대한 특허(US2890395A)를 획득했다.[1] 1958년에는 페어차일드 반도체(Fairchild Semiconductor)의 제이 라스트(Jay Last)와 로버트 노이스(Robert Noyce)가 사진 식각을 이용해 웨이퍼에 동일한 패턴을 반복하는 "스텝 앤 리피트" 카메라를 제작했다.[1]1959년(늦어도 1961년), GCA Corporation(GCA Corporation)의 데이비드 W. 만 부서는 상업용 포토 리피터(Photo Repeater)를 제작했다.[2][3] 이 장치는 현대 포토 리소그래피 스테퍼의 전신으로 평가받는다.

1970년, 코빌트(Cobilt)는 2인치 웨이퍼를 처리할 수 있는 웨이퍼 스테퍼(당시 얼라이너)를 제작했다.[4][5] 코빌트는 아스엠 인터내셔널(Advanced Semiconductor Materials, ASM)을 통해 해외 거래를 진행했으며, 이 회사는 1960년대 중반 ASML 홀딩(ASML)을 설립한 아르투르 델 프라도/아르투르 델 프라도nl가 운영했다. 1971년경 코빌트는 컴퓨터비전(Computervision)에 인수되어 자동화되었다.

1973년, 퍼킨 엘머(Perkin-Elmer)는 마이크랄라인(Micralign) 프로젝션 얼라이너를 출시했다.[6][7] 이는 칩 수율을 높이고 가격을 낮추는 데 기여하여 IC 산업 발전에 크게 기여했다. GCA는 1975년에 1마이크론의 임계 치수를 달성할 수 있는 DSW 4800 스테퍼를 출시했다.[8]

2. 2. 스테퍼의 등장과 발전

1957년, 미국 육군 해리 다이아몬드 연구소의 제이 래스로프와 제임스 널은 사진 식각 기술에 대한 특허를 획득하면서 전자 회로 소형화가 시작되었다.[1] 1958년에는 페어차일드 반도체의 제이 라스트와 로버트 노이스가 사진 식각을 사용하여 웨이퍼 하나에 동일한 패턴을 반복하는 초기 «스텝 앤 리피트» 카메라 중 하나를 제작했다.[1] 1959년 (또는 늦어도 1961년), GCA Corporation의 데이비드 W. 만 부서는 포토 리피터라고 불리는 상업용 스텝 앤 리피트 마스크 축소 장치를 최초로 제작했다.[2][3]1970년, 코빌트(Cobilt) 회사는 웨이퍼 스테퍼 또는 리소그래피 기계를 제작했는데, 당시에는 ''얼라이너 (반도체)''라고 불렸다.[4][5] 1973년 퍼킨 엘머는 마이크랄라인 프로젝션 얼라이너를 출시하여 IC 산업 발전에 크게 기여했다.[6][7]

1975년 GCA는 최초의 성공적인 스테퍼인 DSW 4800을 출시했다. 이 스테퍼는 1마이크론의 임계 치수를 달성하여 당시 다른 시스템보다 뛰어난 성능을 보였다.[8]

3. 포토 리소그래피에서의 역할

집적 회로(IC)는 포토 리소그래피라는 공정을 통해 생산된다. 이 공정은 부울이라고 알려진 반도체 재료의 크고 고도로 정제된 원통형 결정을 만드는 것으로 시작된다. 얇은 조각들이 부울에서 잘려 디스크를 형성하고, 이후 초기 처리 및 처리를 거쳐 빈 실리콘 웨이퍼를 만든다.

IC 위에 생성될 회로 요소들은 포토마스크 또는 레티클이라고 하는 유리 또는 플라스틱 판의 표면에 투명 영역과 불투명 영역의 패턴으로 재현된다. 웨이퍼는 포토레지스트라고 하는 감광성 물질로 코팅된다. 마스크는 웨이퍼 위에 위치하고 밝은 빛, 일반적으로 자외선이 마스크를 통과하여 비춰진다. 빛에 노출되면 공정에 따라 레지스트의 일부가 경화되거나 연화된다.

노출 후, 웨이퍼는 사진 필름처럼 현상되어 노출 동안 해당 영역이 받은 빛의 양에 따라 포토레지스트가 특정 영역에서 용해된다. 포토레지스트가 있는 영역과 포토레지스트가 없는 영역은 레티클의 패턴을 재현한다. 현상된 웨이퍼는 그 후 용매에 노출된다. 용매는 더 이상 포토레지스트 코팅으로 보호되지 않는 웨이퍼의 부분에서 실리콘을 에칭한다. 다른 화학 물질을 사용하여 노출된 영역의 실리콘의 전기적 특성을 변경한다.

웨이퍼는 세척되고 다시 포토레지스트로 코팅된 다음, 실리콘에 회로를 층별로 생성하는 공정을 다시 거친다. 전체 공정이 완료되면 웨이퍼는 개별 칩으로 절단되고, 테스트를 거쳐 판매를 위해 포장된다.

3. 1. 기본 공정

3. 2. 정렬기와 스테퍼

포토 리소그래피 공정에서 사용되는 마스크 정렬기(Aligner)는 웨이퍼 전체를 한 번에 패턴화하는 반면, 스테퍼는 웨이퍼를 반복적으로 이동하며 노광하여 더 높은 해상도를 구현한다. 스테퍼는 정렬기보다 가능한 해상도를 여러 배 증가시켰으며, 1마이크론 미만의 특징을 구현할 수 있게 하였다.무어의 법칙에 따라 특징 크기가 지속적으로 감소하면서, 스테퍼의 해상도 역시 한계에 직면하게 되었다. 이를 극복하기 위해 1990년에는 스테퍼 시스템과 스캐너를 결합한 스텝 앤 스캔 시스템이 도입되었다. 스텝 앤 스캔 시스템은 마스크의 작은 부분만 이미징하여 초점을 개선했지만, IC 생산 공정 속도는 느려졌다. 2008년 기준으로 스텝 앤 스캔 시스템은 하이엔드 반도체 소자 제조에 널리 사용되고 있다.

4. 주요 구성 요소

일반적인 스테퍼는 다음과 같은 주요 하위 어셈블리로 구성된다: 웨이퍼 로더, 웨이퍼 스테이지, 웨이퍼 정렬 시스템, 레티클 로더, 레티클 스테이지, 레티클 정렬 시스템, 축소 렌즈, 조명 시스템. 공정 프로그램은 제어 시스템에 의해 실행되며, 스테퍼의 다양한 하위 어셈블리와 통신한다. 스테퍼의 구성 요소는 정밀한 온도로 유지되는 밀폐된 챔버에 보관되며, 여기에는 공조 시스템, 전원 공급 장치 등 공정을 지원하는 다른 시스템도 포함된다.

분해능은 파장에 비례하고 개구수에 반비례하기 때문에, 광원으로는 자외선 (엑시머 레이저)이 사용되며, 렌즈에는 합성 석영이나 불화 칼슘 등이 사용된다. EUV 노광 장치의 광학계에는 렌즈 대신 Mo/Si(몰리브덴/실리콘) 제 미러가 사용된다.

4. 1. 구성 요소 목록

일반적인 스테퍼는 웨이퍼 로더, 웨이퍼 스테이지, 웨이퍼 정렬 시스템, 레티클 로더, 레티클 스테이지, 레티클 정렬 시스템, 축소 렌즈, 조명 시스템과 같은 주요 하위 어셈블리로 구성된다. 공정 프로그램은 제어 시스템에 의해 실행되며, 스테퍼의 다양한 하위 어셈블리와 통신한다. 스테퍼의 구성 요소는 정밀한 온도로 유지되는 밀폐된 챔버에 보관되며, 여기에는 공조 시스템, 전원 공급 장치 등 공정을 지원하는 다른 시스템도 포함된다.분해능은 파장에 비례하고 개구수에 반비례하기 때문에, 광원으로는 자외선 (엑시머 레이저)이 사용되며, 렌즈에는 합성 석영이나 불화 칼슘 등이 사용된다. EUV 노광 장치의 광학계에는 렌즈 대신 Mo/Si(몰리브덴/실리콘) 제 미러가 사용된다.

5. 기본 작동 방식

실리콘 웨이퍼는 감광액으로 코팅되어 여러 개의 웨이퍼를 담는 카세트 또는 "보트"에 놓이며, 스테퍼의 '''웨이퍼 로더''' 부분에 놓인다. 웨이퍼 로더의 로봇은 카세트에서 웨이퍼 중 하나를 집어 '''웨이퍼 스테이지'''에 올리고, 웨이퍼를 정렬한다.

각 칩의 회로 패턴은 레티클에 크롬으로 식각된 패턴에 포함되어 있으며, 투명한 석영 판이다. 다양한 레티클은 스테퍼의 '''레티클 로더'''에 있는 랙에 담겨 있으며, 로봇에 의해 '''레티클 스테이지'''에 로드되어 정밀하게 정렬된다. 동일한 레티클을 사용하여 여러 웨이퍼를 노출할 수 있으므로 일련의 웨이퍼를 노출하기 전에 한 번 로드되고 주기적으로 재정렬된다.

웨이퍼와 레티클이 제자리에 놓이고 정렬되면, 웨이퍼 스테이지는 웜 기어 또는 리니어 모터에 의해 X 및 Y 방향으로 매우 정밀하게 움직이며 웨이퍼를 이동시킨다.

웨이퍼 스테이지에 웨이퍼를 놓은 후 웨이퍼가 정렬되지만, 각 샷은 각 최종 IC 칩의 패턴에 있는 특수 정렬 마크를 사용하여 정렬된다. 이 미세 정렬이 완료되면 스테퍼의 '''조명 시스템'''에서 나온 빛이 레티클을 통과하고, '''축소 렌즈'''를 통과하여 웨이퍼 표면에 닿아 샷이 노출된다. 노출 시간, 사용되는 레티클 및 기타 요소는 공정 프로그램 또는 "레시피"에 의해 결정된다.

각 샷은 웨이퍼의 격자 패턴에 위치하며 렌즈 아래에서 웨이퍼가 앞뒤로 움직이면서 차례로 노출된다. 웨이퍼의 모든 샷이 노출되면 웨이퍼는 웨이퍼 로더 로봇에 의해 언로드되고 다른 웨이퍼가 스테이지에 제자리를 잡는다. 노출된 웨이퍼는 개발기로 이동하여 표면의 감광액이 개발 화학 물질에 노출되어 감광액 영역이 씻겨 나간다. 현상된 표면은 포토리소그래피의 다른 공정을 거친다.

5. 1. 작동 단계

실리콘 웨이퍼는 감광액으로 코팅되어 여러 개의 웨이퍼를 담는 카세트 또는 "보트"에 놓이며, 스테퍼의 '''웨이퍼 로더''' 부분에 놓인다. 웨이퍼 로더의 로봇은 카세트에서 웨이퍼 중 하나를 집어 '''웨이퍼 스테이지'''에 올리고, 웨이퍼를 정렬한다.각 칩의 회로 패턴은 레티클에 크롬으로 식각된 패턴에 포함되어 있으며, 투명한 석영 판이다. 다양한 레티클은 스테퍼의 '''레티클 로더'''에 있는 랙에 담겨 있으며, 로봇에 의해 '''레티클 스테이지'''에 로드되어 정밀하게 정렬된다. 동일한 레티클을 사용하여 여러 웨이퍼를 노출할 수 있으므로 일련의 웨이퍼를 노출하기 전에 한 번 로드되고 주기적으로 재정렬된다.

웨이퍼와 레티클이 제자리에 놓이고 정렬되면, 웨이퍼 스테이지는 웜 기어 또는 리니어 모터에 의해 X 및 Y 방향으로 매우 정밀하게 움직이며 웨이퍼를 이동시킨다.

웨이퍼 스테이지에 웨이퍼를 놓은 후 웨이퍼가 정렬되지만, 각 샷은 각 최종 IC 칩의 패턴에 있는 특수 정렬 마크를 사용하여 정렬된다. 이 미세 정렬이 완료되면 스테퍼의 '''조명 시스템'''에서 나온 빛이 레티클을 통과하고, '''축소 렌즈'''를 통과하여 웨이퍼 표면에 닿아 샷이 노출된다. 노출 시간, 사용되는 레티클 및 기타 요소는 공정 프로그램 또는 "레시피"에 의해 결정된다.

각 샷은 웨이퍼의 격자 패턴에 위치하며 렌즈 아래에서 웨이퍼가 앞뒤로 움직이면서 차례로 노출된다. 웨이퍼의 모든 샷이 노출되면 웨이퍼는 웨이퍼 로더 로봇에 의해 언로드되고 다른 웨이퍼가 스테이지에 제자리를 잡는다. 노출된 웨이퍼는 개발기로 이동하여 표면의 감광액이 개발 화학 물질에 노출되어 감광액 영역이 씻겨 나간다. 현상된 표면은 포토리소그래피의 다른 공정을 거친다.

6. 조명 및 해상도 향상 기술

웨이퍼 표면에 점점 더 미세한 선을 생성하는 능력에 가장 큰 제약은 노광 시스템에 사용되는 빛의 파장이었다.[9] 필요한 선이 점점 더 좁아짐에 따라, 스테퍼와 스캐너에는 점진적으로 짧은 파장의 빛을 생성하는 조명원이 사용되었다. 기존의 광 기반 리소그래피의 대안은 나노임프린트 리소그래피이다.[9]

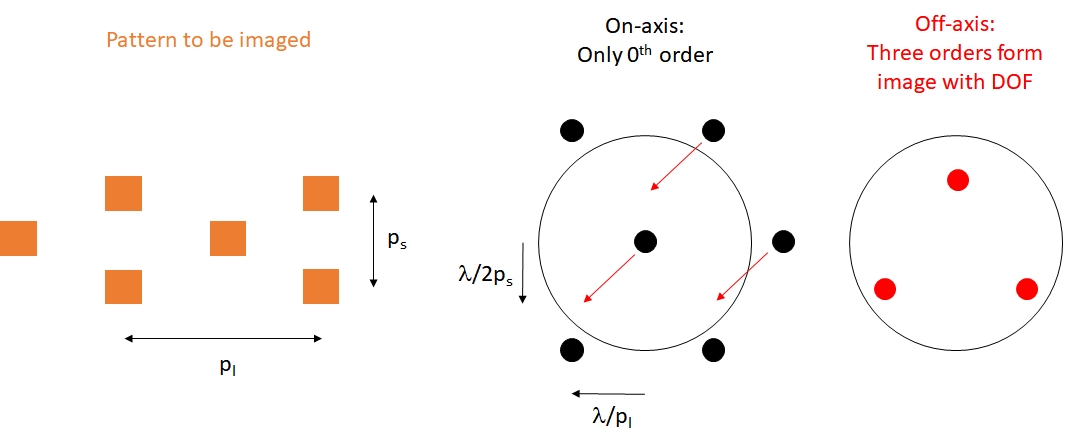

스테퍼와 같은 노광 시스템이 좁은 선을 분해하는 능력은 조명에 사용되는 빛의 파장, 렌즈가 점점 더 넓은 각도로 들어오는 빛(또는 실제로는 회절의 차수)을 포착하는 능력(수치 구경 또는 N.A.라고 함)과 프로세스 자체의 다양한 개선 사항에 의해 제한된다. 이는 다음 방정식으로 표현된다.

:

여기서 는 임계 치수, 즉 가장 미세한 분해 가능한 선이고, 는 공정 관련 요인을 나타내는 계수이며, 는 빛의 파장이고, 는 수치 구경이다. 조명 시스템에서 빛의 파장을 줄이면 스테퍼의 분해 능력이 증가한다.

20년 전, 수은 스펙트럼의 "g-라인"(436 nm)이 조명원으로 수은 램프를 사용하는 스테퍼에서 750 nm 범위의 선을 만드는 데 사용되었다. 몇 년 후에는 수은 램프에서 나오는 자외선 "i-라인"(365 nm)을 사용하여 350 nm까지의 선을 만드는 시스템이 도입되었다. 원하는 선 폭이 사용된 빛의 파장에 접근하고 결국 더 좁아짐에 따라, 해상도 향상 기술과 같은 다양한 기술이 개발되어 위상 시프트 레티클 및 렌즈의 분해 능력을 최대화하기 위해 노광 빛의 각도를 조작하는 다양한 기술이 가능해졌다.

그러나 결국 원하는 선 폭이 수은 램프를 사용하여 가능한 것보다 더 좁아졌고, 2000년대 중반에 반도체 산업은 248 nm 빛을 생성하는 크립톤-플루오라이드(KrF) 엑시머 레이저를 사용하는 스테퍼로 전환했습니다. 이러한 시스템은 현재 110 nm 범위의 선을 생성하는 데 사용되고 있다. 193 nm 파장의 빛을 방출하는 아르곤-플루오라이드(ArF) 엑시머 레이저를 사용하는 생산 가능한 스테퍼는 32 nm까지의 선을 분해하고 있다. 157 nm 빛을 생성하는 플루오라이드(F2) 레이저가 있지만, 전력이 낮고 스테퍼에 사용되는 감광제 및 기타 물질을 빠르게 저하시키기 때문에 실용적이지 않다.

이러한 레이저보다 좁은 파장의 실용적인 광원이 없었기 때문에, 제조업체는 공정 계수 을 줄임으로써 광학 해상도를 개선하려고 노력했다. 이는 조명 시스템과 레티클을 통과하는 빛을 조작하는 기술을 더욱 개선하고, 노광 전후에 웨이퍼를 처리하는 기술을 개선하여 수행된다. 또한 제조업체는 수치 구경을 증가시키기 위해 더욱 크고 비싼 렌즈를 도입했다. 그러나 이러한 기술은 실용적인 한계에 접근하고 있으며, 45 nm 범위의 선 폭은 기존 설계로 달성할 수 있는 최상의 수준에 근접한 것으로 보인다.

궁극적으로, 전자빔, X선 또는 전자기 에너지의 가시광선보다 훨씬 짧은 파장을 가진 유사한 광원과 같은 다른 조명원을 사용해야 할 것이다. 그러나 완전히 새로운 유형의 조명 기술을 채택하는 데 드는 막대한 비용과 어려움을 가능한 한 오랫동안 늦추기 위해, 제조업체는 현미경에서 이전에 사용되었던 기술을 사용하여 물을 통과시켜 렌즈의 수치 구경을 증가시켰다. 이 방법을 액침 리소그래피라고 하며, 현재 실용적인 생산 기술의 최첨단 기술이다. 이는 수치 구경이 렌즈에 들어갈 수 있는 빛의 최대 각도와 빛이 통과하는 매체의 굴절률의 함수이기 때문에 작동한다. 물을 매체로 사용하면 193 nm에서 1.44의 굴절률을 가지는 반면, 공기는 1.0003의 굴절률을 가지므로 수치 구경이 크게 증가한다. 이 기술을 사용하는 현재 생산 기계는 32 nm 범위의 선을 분해할 수 있으며,[10] 결국 30 nm의 선을 달성할 수 있다.

6. 1. 해상도 제한 요소

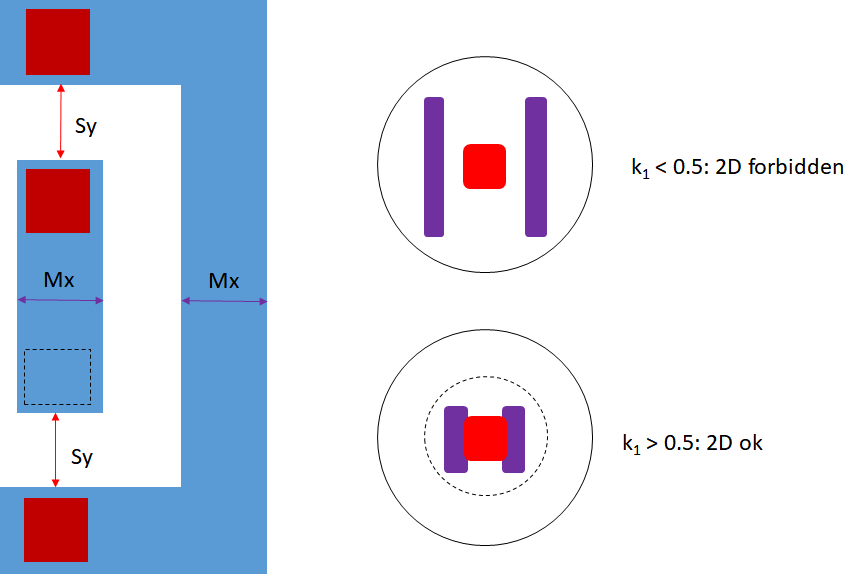

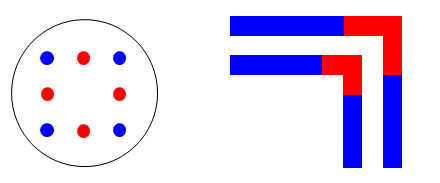

스테퍼의 해상도는 빛의 파장, 수치 구경(N.A.), 공정 관련 계수(k1)에 의해 제한된다.[9] 임계 치수(CD)는 CD = k1 * λ / NA 공식으로 표현된다.[9] 여기서 k1은 공정 관련 요인을 나타내는 계수이고, λ는 빛의 파장, NA는 수치 구경이다.과거에는 수은 램프의 g-라인(436 nm)과 i-라인(365 nm)이 사용되었으나, 이후 크립톤-플루오라이드(KrF) 엑시머 레이저(248 nm) 및 아르곤-플루오라이드(ArF) 엑시머 레이저(193 nm)가 사용되어 32 nm 선폭까지 구현하였다. 더 짧은 파장을 위한 광원 개발의 어려움으로 인해, 공정 계수(k1) 감소, 수치 구경 증가, 액침 리소그래피 등의 기술이 도입되어 해상도를 개선하려 노력했다.[10]

6. 2. 해상도 향상 기술

광원 파장 단축, 해상도 향상 기술, 액침 리소그래피(Immersion Lithography)는 스테퍼의 해상도를 향상시키는데 중요한 역할을 수행했다. 웨이퍼 표면에 점점 더 미세한 선을 생성하는 능력에 가장 큰 제약은 노광 시스템에 사용되는 빛의 파장이었다.[9] 필요한 선이 점점 더 좁아짐에 따라, 스테퍼와 스캐너에는 점진적으로 짧은 파장의 빛을 생성하는 조명원이 사용되었다.스테퍼와 같은 노광 시스템이 좁은 선을 분해하는 능력은 조명에 사용되는 빛의 파장, 렌즈가 점점 더 넓은 각도로 들어오는 빛을 포착하는 능력(수치 구경, N.A.)과 프로세스 자체의 다양한 개선 사항에 의해 제한된다. 이는 다음과 같이 표현된다.

:

는 임계 치수, 즉 가장 미세한 분해 가능한 선이고, 는 공정 관련 요인을 나타내는 계수이며, 는 빛의 파장, 는 수치 구경이다. 빛의 파장을 줄이면 스테퍼의 분해 능력이 증가한다.

20년 전, 수은 램프를 사용하는 스테퍼에서 수은 스펙트럼의 "g-라인"(436 nm)이 조명원으로 사용되어 750 nm 범위의 선을 만드는 데 사용되었다. 몇 년 후에는 수은 램프에서 나오는 자외선 "i-라인"(365 nm)을 사용하여 350 nm까지의 선을 만드는 시스템이 도입되었다. 원하는 선 폭이 사용된 빛의 파장에 접근하고 결국 더 좁아짐에 따라, 위상 시프트 레티클 및 렌즈의 분해 능력을 최대화하기 위해 노광 빛의 각도를 조작하는 다양한 기술이 개발되었다.

그러나 결국 원하는 선 폭이 수은 램프를 사용하여 가능한 것보다 더 좁아졌고, 2000년대 중반에 반도체 산업은 크립톤-플루오라이드(KrF) 엑시머 레이저를 사용하는 스테퍼로 전환했다. 이러한 시스템은 현재 110 nm 범위의 선을 생성하는 데 사용되고 있다. 아르곤-플루오라이드(ArF) 엑시머 레이저를 사용하는 생산 가능한 스테퍼는 32 nm까지의 선을 분해하고 있다.

제조업체는 공정 계수 을 줄임으로써 광학 해상도를 개선하려고 노력했다. 이는 조명 시스템과 레티클을 통과하는 빛을 조작하는 기술을 더욱 개선하고, 노광 전후에 웨이퍼를 처리하는 기술을 개선하여 수행된다. 또한 제조업체는 수치 구경을 증가시키기 위해 더욱 크고 비싼 렌즈를 도입했다.

궁극적으로, 전자빔, X선 또는 극자외선 리소그래피와 같은 다른 조명원을 사용해야 할 것이다. 그러나, 제조업체는 물을 통과시켜 렌즈의 수치 구경을 증가시키는 액침 리소그래피를 사용했다. 이 방법을 액침 리소그래피라고 하며, 현재 실용적인 생산 기술의 최첨단 기술이다. 물을 매체로 사용하면 193 nm에서 1.44의 굴절률을 가지는 반면, 공기는 1.0003의 굴절률을 가지므로 수치 구경이 크게 증가한다. 이 기술을 사용하는 현재 생산 기계는 32 nm 범위의 선을 분해할 수 있으며,[10] 결국 30 nm의 선을 달성할 수 있다.

7. 스캐너

현대식 스캐너는 노출 영역의 길이를 늘리는 스테퍼로, 노출 동안 레티클 스테이지와 웨이퍼 스테이지를 서로 반대 방향으로 움직인다. 전체 필드를 한 번에 노출하는 대신, "노출 슬릿"을 통해 노출이 이루어지는데, 이 슬릿은 노출 필드만큼 넓지만 길이의 일부(예: 35x25 mm 필드의 경우 9x25 mm 슬릿)이다. 노출 슬릿의 이미지는 노출 영역 전체를 스캔한다.

이러한 스캐닝 방식은 몇 가지 이점을 제공한다. 필드는 레티클에서 웨이퍼로의 크기 감소를 덜 겪을 수 있으며(예: 스캐너의 경우 4배 감소, 스테퍼의 경우 5배 감소), 일반적인 스테퍼로 노출할 수 있는 것보다 훨씬 더 큰 필드 크기를 허용한다. 또한 프로젝션 렌즈의 광학적 특성은 프로젝션 슬릿의 이미지가 통과하는 영역에서 최적화될 수 있으며, 광학적 수차는 웨이퍼의 노출 영역에 영향을 미치지 않으므로 이 영역 외부에서는 무시할 수 있다.

최근의 노광기는 스캔하는 형식이 되었다. 슬릿을 통해 노광하면서 레티클 스테이지와 웨이퍼 스테이지를 노광 시 동시에 서로 반대 방향으로 이동시킴으로써 (예를 들어 9x25mm의 슬릿으로 35x25mm의 영역을 노광할 수 있다) 분해능을 유지한 상태로 더 넓은 면적의 노광을 가능하게 한다.

이 방법은 수차의 평균화 효과, 더 작은 렌즈로 넓은 노광 면적 실현, 더 미세한 초점 제어 가능 등의 장점을 가진다. 이러한 이유로 현재는 (러프 공정용 저가형을 제외하고) 스테퍼의 주류가 되었다.

하지만, 노광 시 레티클과 웨이퍼를 동시에 같은 비율로 이동시킬 필요가 있어 실현의 어려움도 높았다. 성공적인 스캐닝은 노출 중 움직이는 레티클과 웨이퍼 스테이지 간의 매우 정확한 동기화가 필요하며, 이는 많은 기술적 과제를 제시한다.

7. 1. 스캐너의 작동 원리

현대식 스캐너는 노출 영역의 길이를 늘리는 스테퍼로, 노출 동안 레티클 스테이지와 웨이퍼 스테이지를 서로 반대 방향으로 움직인다. 전체 필드를 한 번에 노출하는 대신, "노출 슬릿"을 통해 노출이 이루어지는데, 이 슬릿은 노출 필드만큼 넓지만 길이의 일부(예: 35x25 mm 필드의 경우 9x25 mm 슬릿)이다. 노출 슬릿의 이미지는 노출 영역 전체를 스캔한다.이러한 스캐닝 방식은 몇 가지 이점을 제공한다. 필드는 레티클에서 웨이퍼로의 크기 감소를 덜 겪을 수 있으며(예: 스캐너의 경우 4배 감소, 스테퍼의 경우 5배 감소), 일반적인 스테퍼로 노출할 수 있는 것보다 훨씬 더 큰 필드 크기를 허용한다. 또한 프로젝션 렌즈의 광학적 특성은 프로젝션 슬릿의 이미지가 통과하는 영역에서 최적화될 수 있으며, 광학적 수차는 웨이퍼의 노출 영역에 영향을 미치지 않으므로 이 영역 외부에서는 무시할 수 있다.

최근의 노광기는 스캔하는 형식이 되었다. 슬릿을 통해 노광하면서 레티클 스테이지와 웨이퍼 스테이지를 노광 시 동시에 서로 반대 방향으로 이동시킴으로써 (예를 들어 9x25mm의 슬릿으로 35x25mm의 영역을 노광할 수 있다) 분해능을 유지한 상태로 더 넓은 면적의 노광을 가능하게 한다.

이 방법은 수차의 평균화 효과, 더 작은 렌즈로 넓은 노광 면적 실현, 더 미세한 초점 제어 가능 등의 장점을 가진다. 이러한 이유로 현재는 스테퍼의 주류가 되었다.

하지만, 노광 시 레티클과 웨이퍼를 동시에 같은 비율로 이동시킬 필요가 있어 실현의 어려움도 높았다. 성공적인 스캐닝은 노출 중 움직이는 레티클과 웨이퍼 스테이지 간의 매우 정확한 동기화가 필요하며, 이는 많은 기술적 과제를 제시한다.

7. 2. 스캐너의 장점

현대식 스캐너는 각 샷(노출 필드)에서 노출 영역의 길이를 늘리는 스테퍼로, 노출 동안 레티클 스테이지와 웨이퍼 스테이지를 서로 반대 방향으로 움직여 더 넓은 면적의 노광을 가능하게 한다. 이는 수차의 평균화 효과, 더 작은 렌즈로 넓은 노광 면적 실현, 그리고 미세 초점 제어 등의 장점을 제공한다.스캐너는 일반적인 스테퍼로 노출할 수 있는 것보다 훨씬 더 큰 필드 크기를 허용한다. 프로젝션 렌즈의 광학적 특성은 프로젝션 슬릿의 이미지가 통과하는 영역에서 최적화될 수 있으며, 광학적 수차는 웨이퍼의 노출 영역에 영향을 미치지 않으므로 이 영역 외부에서는 무시할 수 있다.

하지만, 성공적인 스캐닝은 노출 중 움직이는 레티클과 웨이퍼 스테이지 간의 매우 정확한 동기화가 필요하며, 이를 달성하는 것은 많은 기술적 과제를 제시한다.

8. 구조

8. 1. 광학계

분해능은 파장에 비례하고 개구수에 반비례한다. 이 때문에 광원으로는 가시광선보다 파장이 짧은 자외선 (엑시머 레이저)이 사용되며, 광학계를 구성하는 렌즈에는 자외선의 투과율이 높은 합성 석영이나 불화 칼슘 등이 사용된다. 또한, 최근 실용화되고 있는 극자외선(EUV) 노광 장치의 광학계에는 렌즈 대신 Mo/Si(몰리브덴/실리콘) 제 미러가 사용되고 있다. (EUV는 렌즈를 투과하지 않기 때문이다.)9. 가격

스테퍼는 취급하는 소재의 고순도화, 청정 유지, 방진, 단파장 광학, 미세 계측 등 기계 공학, 제어 공학, 재료 공학, 광학 등 최첨단 기술이 투입되기 때문에 매우 고가이다.[12] 시제품용 소형 기종이라도 수천만 엔, 양산용은 수억 엔에서 수십억 엔에 달한다.[12] 2007년 현재, 최첨단 액침 스테퍼 장치는 40억 엔에서 50억 엔 정도로 알려져 있으며, 반도체 제조 장치 중에서도 가장 고가인 장치이다.[12]

10. 주요 제조사

렌즈 설계, 제조 기술 및 설비가 필요하기 때문에, 오랜 역사를 가진 광학 기기 제조사가 시장 점유율을 독점하고 있다.

주요 스테퍼 제조사는 다음과 같다.

유리에 관해서는 칼 자이스, 니콘, 캐논이 오하라로부터 공급을 받고 있다. 주요 광원 제조사는 미국의 Cymer/사이머영어와 일본의 우시오 전기, 기가포톤 등이다.

10. 1. 주요 제조사 목록

주요 스테퍼 제조사는 다음과 같다.유리 공급사는 오하라이며, 칼 자이스, 니콘, 캐논이 오하라로부터 공급을 받고 있다. 주요 광원 제조사는 미국의 Cymer/사이머영어와 일본의 우시오 전기, 기가포톤 등이다.

11. 시장 점유율

2019년 스테퍼 출하액은 9060억 엔으로, 출하액 기준 점유율은 ASML이 81.2%, 캐논이 11.0%, 니콘이 5.9%이다.[13]

12. 한국의 스테퍼 기술 현황 및 과제

12. 1. 한국의 스테퍼 기술 현황

12. 2. 과제

참조

[1]

웹사이트

'1955: Photolithography Techniques Are Used to Make Silicon Devices ! The Silicon Engine ! Computer History Museum'

https://www.computer[...]

2022-12-20

[2]

웹사이트

'1967: Turnkey Equipment Suppliers Change Industry Dynamics ! The Silicon Engine ! Computer History Museum'

https://www.computer[...]

2022-12-20

[3]

간행물

Chronology of Lithography Milestones

http://www.lithoguru[...]

2007-05

[4]

서적

Wolken, Peter SEMI oral history

https://www.computer[...]

Computer History Museum

2007-06-16

[5]

간행물

Milestones in Optical Lithography Tool Suppliers

http://www.lithoguru[...]

[6]

서적

International directory of company histories. Vol. 7.

https://www.worldcat[...]

St. James Press

1993

[7]

웹사이트

History of The Perkin-Elmer Corporation – FundingUniverse

http://www.fundingun[...]

2022-12-25

[8]

웹사이트

GCA Mann 4800 Direct Step on Wafer

http://www.chiphisto[...]

2023-12-30

[9]

웹사이트

Nanoimprint Lithography

https://global.canon[...]

[10]

웹사이트

New Product: Carl Zeiss SMTs ‘PROVE’ handles mask pattern alignment and registration at 32nm node - Fabtech - The online information source for semiconductor professionals

http://www.fabtech.o[...]

[11]

뉴스

MAPPER and TSMC Take Next Step in Exploring Multiple E-beam Lithography for IC Manufacturing at 22 nanometer node and Beyond

https://www.design-r[...]

[12]

뉴스

「液浸ステッパー」、シェア首位へ3割増産、ニコン、来年度40台に。

日経産業新聞

2007-11-08

[13]

서적

世界半導体製造装置・試験/検査装置市場年鑑2019

グローバルネット株式会社

2019

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com