제화

1. 개요

제화는 신발을 만드는 기술과 산업을 포괄하는 개념이다. 역사적으로 수공예로 시작되어 다양한 제작 기술이 발달했으며, 19세기 말 기계화 과정을 거쳐 대량 생산 체제를 갖추게 되었다. 현재는 다양한 재료와 기술을 활용하여 다양한 종류의 신발이 생산되며, 세계적으로 유명한 브랜드와 제작자들이 존재한다. 신발 가게는 신발을 판매하는 소매점이며, 신발 수리점은 신발을 수리하고 개조하는 사업장이다.

-

구두 -

펌프스

펌프스는 끈이나 고리 없이 발등이 깊게 파인 남녀 공용 신발로, 굽 높이와 디자인이 다양하여 정장과 캐주얼에 모두 어울리며, 1500년대 남성 슬립온에서 유래되어 다양한 형태로 발전해왔다. -

구두 -

구두닦이

구두닦이는 구두를 닦아 광을 내는 직업 또는 행위로, 빅토리아 시대 영국에서 시작되어 전 세계적으로 존재하며, 단순 관리부터 전문적인 기술과 서비스로 발전하여 세계 구두닦이 선수권 대회도 개최된다. -

공예 -

옻칠

옻칠은 우루시올을 주성분으로 하는 천연 수지로 만든 도료로, 동아시아에서 오랜 역사와 전통을 가진 마감재이며, 단단하고 견고하며 아름다운 광택을 내는 특징이 있으며, 가구, 그릇, 악기 등 다양한 생활용품과 예술품 제작에 사용되고, 옻칠은 우수한 내구성과 방수성을 지니지만, 자외선에 약하며 알레르기 반응을 일으킬 수 있다. -

공예 -

제본

제본은 책을 제작하는 과정으로, 한국에서는 실로 묶는 방식에서 발전하여 금속활자 인쇄술과 함께 발달했으며, 현대에는 다양한 종류의 제본 방식이 사용된다. -

신발 -

슬리퍼

슬리퍼는 실내에서 편안하게 신는 신발로, 다양한 디자인과 소재로 제작되며 여러 문화에서 사용되었고, 대중문화 속 상징적인 아이템으로도 등장한다. -

신발 -

웰링턴 부츠

웰링턴 부츠는 궂은 날씨나 습한 환경에서 발을 보호하기 위해 신는 종아리 길이의 고무 또는 폴리염화 비닐 장화로, 18세기 헤시안 부츠에서 유래하여 웰링턴 공작의 이름에서 비롯되었으며 고무 생산 기술 발달과 세계 대전을 거치며 널리 알려졌다.

2. 역사

이탈리아, 카프리.">

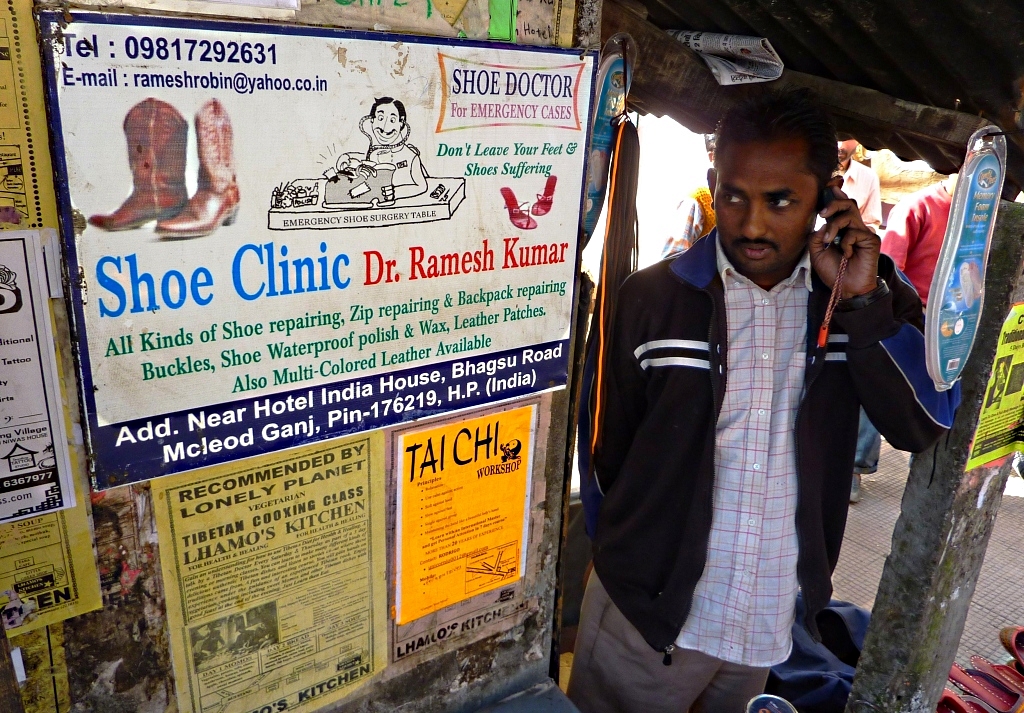

이탈리아, 카프리."> 인도, 히마찰 프라데시, 레콩 피오.">

인도, 히마찰 프라데시, 레콩 피오."> 인도, 콜카타, 칼리가트 지하철역 게이트 앞">

인도, 콜카타, 칼리가트 지하철역 게이트 앞">

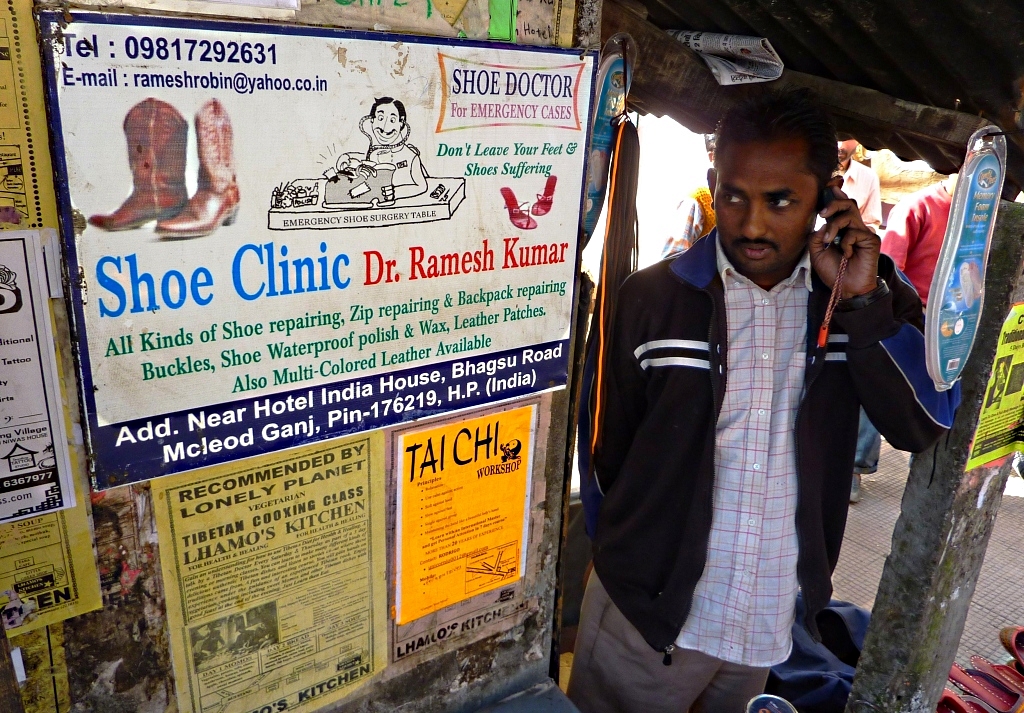

인도 히마찰프라데시 맥로드 간지의 제화공 및 수리공">

인도 히마찰프라데시 맥로드 간지의 제화공 및 수리공">

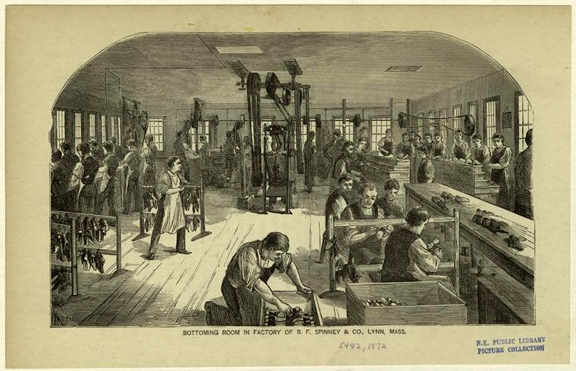

신발 제조는 역사적으로 오랫동안 수작업으로 이루어진 수공예였다. 18세기 중반, 방적 산업으로 확장되면서 상업화되었으며, 중앙 공장과 하청 시스템으로 조직된 하청 노동자를 중심으로 이루어졌다. 대형 창고에는 이 지역의 많은 소규모 제조업체에서 만든 신발이 비축되었다.

19세기에는 제화가 여전히 전통적인 수공예였지만, 세기 말에는 공정 대부분이 기계화되어 대규모 공장에서 생산이 이루어졌다. 대량 생산은 경제적 이점을 가져왔지만, 전통적인 제화공이 만들던 개별적인 신발을 생산하지는 못했다.

21세기 초, 특히 미국, 호주, 영국에서 제화 직업이 부활하고 있다. 이는 가죽 제품을 교체하기보다는 수선하여 사용하는 사회적 분위기가 확산되었기 때문이며, 신발뿐만 아니라 핸드백 및 기타 가죽 패션 액세서리에도 적용된다. 업계에서는 전자 상거래 및 현대적인 물류 네트워크를 활용하여 소비자에게 더 편리한 서비스를 제공하고 있다.

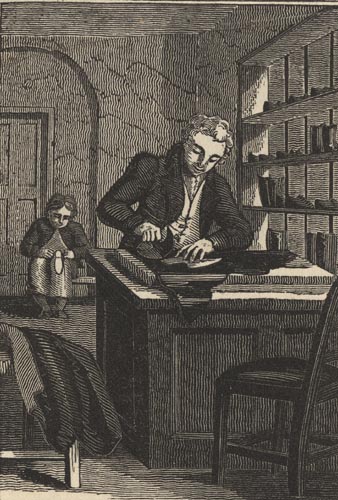

2.1. 전통적인 방법

역사적으로 신발 제조는 오랜 시간 수작업으로 이루어진 수공예였다. 전통적인 신발 제작자들은 못 박는 방식, 웰트(기계로 제작된 버전은 해당 기술의 발명가 이름을 따서 "굿이어 웰트"라고 함), 고이저 웰트, 노르웨이 방식, 스티치 다운, 턴아웃, 독일식 재봉, 모카신, 볼로냐 스티치, 블레이크 스티치 등 15가지가 넘는 다양한 기술을 사용했다.

지중해 지역에서부터 사용된 가장 기본적인 발 보호구는 샌들이었으며, 보호용 밑창과 발을 묶는 가죽 끈이나 다양한 재료로 만든 끈으로 구성되었다. 극동에서 착용했던 비슷한 신발은 엮은 풀이나 야자수 잎으로 만들어졌다. 발 전체를 덮어야 하는 기후에서는 무두질하지 않은 가죽 한 조각을 끈으로 묶어 발을 완전히 보호했으며, 이로써 완전한 덮개를 제공했다.

클로그(나무 신발)는 중세 유럽에서 널리 퍼졌다. 신발 형태로 대략적으로 잘린 나무 한 조각으로 만들어졌으며, 가죽 갑피가 부착된 나무 밑창 형태도 있었다. 밑창과 굽은 약 5.08cm 두께의 단풍나무나 아무르장수매 한 조각으로 만들어졌으며, 원하는 신발 크기보다 약간 더 길고 넓었다. 밑창과 굽의 바깥쪽은 클로거의 칼(스톡)이라고 불리는 긴 끌 모양의 도구로 가공되었으며, 그루버라고 불리는 두 번째 도구는 밑창의 측면을 따라 홈을 만들었다. '호로워'를 사용하여 안창의 윤곽을 발의 모양에 맞게 조정했다. 그런 다음 가죽 갑피를 밑창 주변의 홈에 밀착시켜 끼웠다. 클로그는 진흙과 습기가 많은 환경에서 작업하는 사람들에게 큰 이점을 제공하여 발을 건조하고 편안하게 유지했다.

1600년대에 이르러 가죽 신발은 두 가지 주요 유형으로 나타났다. '턴 슈'는 얇고 유연한 밑창 하나로 구성되어 바깥쪽에서 갑피에 꿰매어 완성 시 뒤집혔다. 이 유형은 슬리퍼 및 유사한 신발을 만드는 데 사용되었다. 두 번째 유형은 갑피를 안창과 결합한 것으로, 이 안창은 나중에 굽이 있는 겉창에 부착되었다. 이것이 주요 종류였으며, 표준 신발 및 승마 부츠를 포함한 대부분의 신발에 사용되었다.

전통적인 신발 제작자는 발을 측정하고 필요한 크기에 따라 갑피 가죽을 잘라냈다. 이 부분들을 맞추고 함께 꿰맸다. 다음으로 밑창을 조립했는데, 부드러운 가죽으로 된 안창 한 쌍, 더 단단한 질감의 겉창 한 쌍, 유연한 가죽으로 된 약 약 2.54cm 너비의 웰트 또는 밴드 한 쌍, 굽의 층과 톱피스로 구성되었다. 그런 다음 안창을 신발을 형성하는 데 사용되는 나무로 만든 라스트에 부착했다. 일부 라스트는 직선이었고, 곡선 라스트는 한 쌍으로 제공되었다(왼쪽 신발용, 오른쪽 신발용). '래스팅' 과정에서 가죽 갑피를 못으로 밑창에 고정했다. 그런 다음 밑창을 망치로 두드려 모양을 만들었다. 굽 층은 나무 못으로 부착되었고, 닳은 겉창은 층에 못을 박았다. 마감 작업에는 밑창과 굽의 가장자리를 깎고, 줄질하고, 긁고, 다듬고, 검게 칠하고, 광택을 내는 작업, 밑창을 긁고, 사포질하고, 광택을 내는 작업, 라스트를 빼는 작업, 안창을 관통했을 수 있는 못을 제거하는 작업이 포함되었다.

고대와 전통적으로 제작된 다른 유형의 신발에는 발을 감싼 모피, 그 위에 감싼 샌들(로마인이 북유럽에서 싸울 때 사용), 모카신(접합된 신발의 내구성이 없는 단순한 신발)이 포함되었다.

신발 제작자의 수호성인은 성 크리스핀이다.

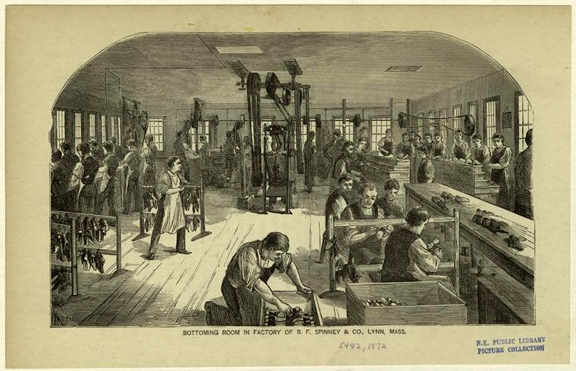

2.2. 산업 시대

19세기까지 제화는 전통적인 수공예였지만, 세기 말에는 공정 대부분이 기계화되어 대규모 공장에서 생산이 이루어졌다. 대량 생산의 경제적 이점에도 불구하고, 공장 시스템은 전통적인 제화공이 제공할 수 있었던 개별적인 차별성을 갖춘 신발을 생산하지 못했다.

기계화로의 첫 단계는 나폴레옹 전쟁 동안 엔지니어 마크 브루넬에 의해 이루어졌다. 그는 영국 육군 군인들을 위한 부츠 대량 생산을 위한 기계를 개발했다. 1812년, 그는 금속 핀이나 못을 사용하여 갑피에 밑창을 자동으로 고정하는 못 박는 부츠 제작 기계를 고안했다. 요크 공작 프레더릭의 지원을 받아 신발이 제조되었고, 그 견고함, 저렴함, 내구성으로 인해 군대에서 사용하게 되었다. 같은 해에 리처드 우드먼이 나사와 스테이플 사용에 대한 특허를 받았다.

그러나 1815년 전쟁이 끝나자 수작업이 훨씬 저렴해졌고 군사 장비에 대한 수요가 줄어들었다. 그 결과 브루넬의 시스템은 더 이상 수익성이 없었고 곧 사업을 중단했다.

크림 전쟁 당시의 유사한 긴급 상황은 기계화 및 대량 생산 방법에 대한 관심을 새롭게 자극했다. 레스터의 제화공 토마스 크릭은 1853년 리벳 기계 설계를 특허받았다. 그의 기계는 철판을 사용하여 철 리벳을 밑창에 밀어 넣었다. 이 공정은 생산 속도와 효율성을 크게 높였다. 그는 또한 1850년대 중반에 가죽 경화 및 절단용 증기 동력 롤링 머신 사용을 도입했다.

재봉틀은 1846년에 도입되었으며 제화의 기계화를 위한 대체 방법을 제공했다. 1850년대 후반에 이 산업은 주로 미국과 잉글랜드 지역에서 현대 공장으로 전환하기 시작했다. 1856년 미국인 라이먼 블레이크가 신발 재봉틀을 발명했고 1864년까지 완성했다. 맥케이(McKay)와 파트너십을 맺으면서 그의 장치는 맥케이 재봉틀로 알려지게 되었고 뉴잉글랜드 전역의 제조업체에서 빠르게 채택되었다. 1890년대까지 기계화 과정은 거의 완료되었다.

2.3. 현대의 신발 제조

21세기 초, 신발 산업은 여러 변화를 겪고 있다. 특히 미국, 호주, 영국 등에서는 제화 직업이 다시 주목받고 있는데, 이는 가죽 제품을 교체하기보다는 수선하여 사용하는 사회적 분위기가 확산된 영향이 크다. 이러한 경향은 신발뿐만 아니라 핸드백과 같은 다른 가죽 패션 액세서리에도 적용된다.

신발 제조 방식에도 혁신이 일어나고 있다. 1910년에 개발된 접착식 신발 제조 공정인 AGO가 대표적이다. 또한, 개발 도상국이나 공급이 제한된 지역에서는 낡은 자동차나 트럭 타이어의 트레드 부분을 재활용하여 신발 밑창을 만드는 등, 저렴하고 풍부한 재료를 활용하는 경우도 있다. 현대에는 모양을 자르는 다이 커팅 도구와 끈을 위한 구멍을 뚫는 그로멧 기계 등이 널리 사용된다.

산업 내부적으로는 전자 상거래와 현대적인 물류 네트워크를 활용하여 소비자에게 더 편리한 서비스를 제공하려는 움직임이 나타나고 있다.

3. 신발 제조 기술

고대 지중해 지역에서는 가장 기본적인 발 보호구로 샌들을 사용했는데, 이는 보호용 밑창과 발을 묶는 가죽 끈이나 다양한 재료로 만든 끈으로 구성되었다. 극동 지역에서는 엮은 풀이나 야자수 잎으로 만든 비슷한 신발을 착용했다. 발 전체를 덮어야 하는 기후에서는 무두질하지 않은 가죽 한 조각을 끈으로 묶어 발을 보호했다.

클로그(나무 신발)는 중세 유럽에서 널리 제작되었다. 클로그는 신발 형태로 대략적으로 잘린 나무 한 조각으로 만들어졌는데, 가죽 갑피가 부착된 나무 밑창 형태도 있었다. 밑창과 굽은 약 5.08cm 두께의 단풍나무나 아무르장수매 한 조각으로 만들어졌으며, 밑창의 측면에는 홈을 만들고 안창은 발 모양에 맞게 조정했다. 그런 다음 가죽 갑피를 밑창 주변의 홈에 밀착시켜 끼웠다. 클로그는 진흙과 습기가 많은 환경에서 발을 건조하고 편안하게 유지하는 데 도움을 주었다.

1600년대에 이르러 가죽 신발은 '턴 슈'와 굽이 있는 신발, 두 가지 주요 유형으로 나타났다. '턴 슈'는 얇고 유연한 밑창 하나로 구성되어 바깥쪽에서 갑피에 꿰매어 완성 시 뒤집는 방식이었고, 슬리퍼 등을 만드는 데 사용되었다. 굽이 있는 신발은 갑피를 안창과 결합한 후 굽이 있는 겉창에 부착하는 방식이었으며, 표준 신발 및 승마 부츠를 포함한 대부분의 신발에 사용되었다.

18세기 중반, 제화는 방적 산업으로 확장되면서 더욱 상업화되었으며, 일반적으로 중앙 공장과 하청 시스템으로 조직된 하청 노동자를 중심으로 조직되었다. 대형 창고가 이 지역의 많은 소규모 제조업체에서 만든 신발을 창고에 비축하기 시작했다.

21세기 초에는 특히 미국, 호주, 영국에서 제화 직업이 부활했다. 이는 가죽 교체보다는 복원을 선호하는 경향에 따른 것이며, 신발뿐만 아니라 핸드백 및 기타 가죽 패션 액세서리에도 적용된다. 관련 업계에서는 전자 상거래 및 현대적인 물류 네트워크를 활용하여 우편으로 서비스를 제공함으로써 소비자에게 더 큰 편의를 제공하기 시작했다.

3.1. 주요 기술

이탈리아, 카프리.">

이탈리아, 카프리."> 인도, 히마찰 프라데시, 레콩 피오.">

인도, 히마찰 프라데시, 레콩 피오."> 인도, 콜카타, 칼리가트 지하철역 게이트 앞">

인도, 콜카타, 칼리가트 지하철역 게이트 앞">

역사적으로 신발 제조는 오랜 시간 수작업으로 이루어진 수공예였다. 전통적인 신발 제작자들은 15가지가 넘는 다양한 기술을 사용했는데, 주요 기술은 다음과 같다.

* 못 박는 방식: 못을 사용하여 갑피와 밑창을 결합하는 전통적인 방식이다.

* [[웰트 (신발)|웰트]] (Goodyear Welt): 갑피, 안창, 웰트를 함께 꿰매고, 웰트에 밑창을 꿰매는 방식이다. 내구성이 뛰어나고 수선이 용이하며, 기계로 제작된 버전은 해당 기술의 발명가 이름을 따서 "굿이어 웰트"라고 불린다.

* 고이저 웰트: 웰트 방식의 일종으로, 웰트를 갑피 바깥쪽으로 돌출시켜 방수 기능을 강화한 방식이다.

* 노르웨이 방식: 고이저 웰트와 유사하지만, 웰트를 갑피와 밑창 사이에 삽입하여 더욱 튼튼하게 결합하는 방식이다.

* 스티치 다운: 갑피를 바깥쪽으로 접어 밑창에 직접 꿰매는 방식으로, 유연하고 가벼운 신발을 만드는 데 적합하다.

* 턴아웃: 갑피와 밑창을 안쪽에서 꿰맨 후 뒤집어서 만드는 방식으로, 얇고 부드러운 신발을 만드는 데 사용된다.

* 독일식 재봉: 갑피와 밑창을 여러 겹의 실로 꿰매는 방식으로, 매우 튼튼하고 내구성이 뛰어난 신발을 만드는 데 사용된다.

* [[모카신 (신발)|모카신]]: 한 장의 가죽으로 발을 감싸는 형태의 신발로, 부드럽고 착용감이 편안하다.

* 볼로냐 스티치: 갑피를 안창에 직접 꿰매는 방식으로, 유연하고 가벼운 신발을 만드는 데 적합하다. 주로 이탈리아에서 사용된다.

* 블레이크 스티치: 갑피와 안창, 밑창을 한 번에 꿰매는 방식으로, 얇고 가벼운 신발을 만드는 데 적합하다. 웰트 방식보다 저렴하고 빠르게 제작할 수 있다.

3.2. 재료

가죽은 유연하고 탄성이 있으면서도 튼튼하고 강하여 신발 제작에 가장 적합한 재료이다. 신발을 만드는 데 사용되는 일반적인 재료에는 가죽 외에도 섬유 (면, 폴리에스터, 양모 및 나일론), 합성재, 고무 및 폼 (개방형 및 폐쇄형 셀 폼) 등이 있다.

3.3. 공정

역사적으로 신발 제조는 수작업으로 이루어지는 수공예였다. 전통적인 신발 제작자들은 못 박는 방식, 웰트(기계로 제작된 버전은 굿이어 웰트라고 함), 고이저 웰트, 노르웨이 방식, 스티치 다운, 턴아웃, 독일식 재봉, 모카신, 볼로냐 스티치, 블레이크 스티치 등 다양한 기술을 사용했다.

전통적인 신발 제작자는 발을 측정하고 필요한 크기에 따라 갑피 가죽을 잘라냈다. 이 부분들을 맞추고 함께 꿰맸다. 다음으로 밑창을 조립했는데, 부드러운 가죽으로 된 안창 한 쌍, 더 단단한 질감의 겉창 한 쌍, 유연한 가죽으로 된 약 약 2.54cm 너비의 웰트 또는 밴드 한 쌍, 굽의 층과 톱피스로 구성되었다. 그런 다음 안창을 신발을 형성하는 데 사용되는 나무로 만든 라스트에 부착했다. 일부 라스트는 직선이었고, 곡선 라스트는 한 쌍으로 제공되었다. 하나는 왼쪽 신발용, 다른 하나는 오른쪽 신발용이었다. 그런 다음 '래스팅' 과정에서 가죽 갑피를 못으로 밑창에 고정했다. 그런 다음 밑창을 망치로 두드려 모양을 만들었다. 굽 층은 나무 못으로 부착되었고, 닳은 겉창은 층에 못을 박았다. 마감 작업에는 밑창과 굽의 가장자리를 깎고, 줄질하고, 긁고, 다듬고, 검게 칠하고, 광택을 내는 작업, 밑창을 긁고, 사포질하고, 광택을 내는 작업, 라스트를 빼는 작업, 안창을 관통했을 수 있는 못을 제거하는 작업이 포함되었다.

19세기까지 제화는 전통적인 수공예였지만, 세기 말에는 공정 대부분이 기계화되어 대규모 공장에서 생산이 이루어졌다. 대량 생산의 경제적 이점에도 불구하고, 공장 시스템은 전통적인 제화공이 제공할 수 있었던 개별적인 차별성을 갖춘 신발을 생산하지 못했다.

나폴레옹 전쟁 동안 엔지니어 마크 브루넬은 영국 육군 군인들을 위한 부츠 대량 생산을 위한 기계를 개발했다. 1812년, 그는 금속 핀이나 못을 사용하여 갑피에 밑창을 자동으로 고정하는 못 박는 부츠 제작 기계를 고안했다. 요크 공작 프레더릭의 지원을 받아 신발이 제조되었고, 그 견고함, 저렴함, 내구성으로 인해 군대에서 사용하게 되었다.

크림 전쟁 당시의 긴급 상황은 기계화 및 대량 생산 방법에 대한 관심을 새롭게 자극했다. 레스터의 제화공 토마스 크릭은 1853년 리벳 기계 설계를 특허받았다. 그의 기계는 철판을 사용하여 철 리벳을 밑창에 밀어 넣었다. 그는 또한 1850년대 중반에 가죽 경화 및 절단용 증기 동력 롤링 머신의 사용을 도입했다.

재봉틀은 1846년에 도입되었으며 제화의 기계화를 위한 대체 방법을 제공했다. 1850년대 후반에 이 산업은 주로 미국과 잉글랜드 지역에서 현대 공장으로 전환하기 시작했다. 1856년 미국인 라이먼 블레이크가 신발 재봉틀을 발명했고 1864년까지 완성했다. McKay와 파트너십을 맺으면서 그의 장치는 McKay 재봉틀로 알려지게 되었고 뉴잉글랜드 전역의 제조업체에서 빠르게 채택되었다. 1890년대까지 기계화 과정은 거의 완료되었다.

바느질이 없는, 즉 접착된 신발 제조 공정 - AGO -은 1910년에 개발되었다. 인도 히마찰프라데시 맥로드 간지의 제화공 및 수리공">

인도 히마찰프라데시 맥로드 간지의 제화공 및 수리공">

현재 개발 도상국이나 공급 제약 지역의 장인은 신발이나 샌들을 위한 튼튼한 밑창을 만들기 위한 저렴하고 풍부한 재료 자원으로 경제적 잉여 자동차 또는 트럭 타이어 트레드 섹션을 사용할 수 있다. 일반적으로 사용되는 현대 기계에는 모양을 자르는 다이 커팅 도구와 끈을 위한 구멍을 뚫는 그로멧 기계가 포함된다.

4. 유명한 신발 제작자 및 브랜드

신발은 단순한 패션 아이템을 넘어, 개인의 개성과 사회적 지위를 나타내는 중요한 수단이자, 산업 발전과 기술 혁신에 큰 영향을 미치는 존재였다. 이러한 역사 속에서 뛰어난 기술과 독창적인 디자인으로 시대를 풍미한 여러 제작자와 브랜드가 등장했다.

한국의 신발 산업은 1970~80년대 부산을 중심으로 크게 성장하여 수출 주력 산업으로 자리매김했으며, 이 시기 삼덕통상 문동환, 태화고무 박연차 등 여러 기업가들이 등장하여 한국 신발 산업을 이끌었다.

4.1. 해외 제작자 및 브랜드

* 베를루티(Berluti): 알레산드로 베를루티가 설립한 프랑스 가죽 수제화 회사이다.

* 본토니(Bontoni): 프랑코 가차니와 루이스 쿠틸로가 설립한 이탈리아 신발 브랜드이다.

* 칼 프란츠 발리(Carl Franz Bally): 스위스 신발 제조 회사의 창립자이다.

* 크리스찬 루부탱(Christian Louboutin): 프랑스 신발 디자이너로, 그의 스틸레토 신발은 반짝이는 빨간색 래커 칠한 밑창이 특징이며 그의 시그니처가 되었다.

* 에드 마이어(Ed Meier): 한스 마이어가 1596년에 설립한 독일의 신발 제조 회사로, 현존하는 세계에서 가장 오래된 신발 제조 회사이다.

* 에드워드 그린(Edward Green Shoes): 영국의 신발 제작자이다.

* 주세페 자노티(Giuseppe Zanotti): 조각적이고 보석이 박힌 힐로 유명한 이탈리아 신발 디자이너이다.

* 지미 추(Jimmy Choo): 런던에 기반을 둔 말레이시아계 중국인 신발 디자이너이다.

* 존 롭(John Lobb): 영국의 신발 제작자이자 존 롭 부트메이커 회사의 창립자이다.

* 마놀로 블라닉(Manolo Blahnik): 스페인 신발 디자이너이자, 동명의 고급 신발 브랜드 창립자이다.

* 르네 카오빌라(Rene Caovilla): 이탈리아 신발 디자이너이다.

* 로제 비비에(Roger Vivier): 프랑스 신발 디자이너로, 그의 가장 잘 알려진 작품은 스틸레토 힐이다.

* 루퍼트 샌더슨(Rupert Sanderson): 말레이시아 페낭에서 태어난 영국 신발 디자이너이다.

* 살바토레 카페지오(Salvatore Capezio): 댄스 신발 제조업체 카페지오의 창립자이다.

* 살바토레 페라가모(Salvatore Ferragamo): 이탈리아 신발 디자이너이다.

* 산토니(Santoni (brand)): 안드레아 산토니가 설립한 이탈리아 신발 및 가죽 브랜드이다.

* 세르지오 로시(Sergio Rossi (shoe designer)): 이탈리아 신발 디자이너이다.

* 스테파노 베메르(Stefano Bemer): 피렌체에 기반을 둔 이탈리아 신발 제작자이다.

* 와일드스미스(Wildsmith Shoes): 매튜 와일드스미스와 레베카 와일드스미스가 설립한 영국의 신발 제조업체로, 그들의 손자 레이먼드 루이스 와일드스미스는 로퍼 디자인을 발명했다.

4.2. 한국 제작자 및 브랜드

대한민국 신발 산업은 오랜 역사와 전통을 자랑하며, 세계적인 경쟁력을 갖춘 다양한 브랜드와 제작자들이 활동하고 있다.

| 이름 | 설명 |

|---|---|

| 삼덕통상 문동환 | 1970년대 신발 산업 부흥을 이끈 선구자 중 한 명이다. 노동자들의 권익 보호와 복지 향상에 힘썼으며, 사회 공헌 활동에도 적극 참여하여 존경받는 기업인으로 평가받는다. |

| 태화고무 박연차 | 부산 지역 기반으로 성장한 태화고무의 창업주이다. 뛰어난 경영 능력과 기술 개발을 통해 회사를 국내 대표 신발 제조업체로 성장시켰다. |

* 프로스펙스: 국제상사에서 만든 대한민국 대표 스포츠 브랜드 중 하나이다. 1980년대 프로스펙스는 뛰어난 기술력과 혁신적인 디자인으로 국내 시장을 선도했으며, 해외 시장에서도 인지도를 높였다.

* 르까프: 화승에서 만든 스포츠 브랜드로, 1990년대 젊은 세대를 중심으로 큰 인기를 얻었다. 르까프는 다양한 스포츠 종목에 특화된 제품을 선보이며, 국내 스포츠 문화 발전에 기여했다.

* 엘레쎄: 국제상사에서 만든 또 다른 브랜드로, 이탈리아의 감각적인 디자인을 접목하여 고급스러운 이미지를 구축했다. 엘레쎄는 스포츠 의류 및 신발뿐만 아니라 다양한 패션 아이템을 선보이며, 폭넓은 소비자층을 확보했다.