지게차

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

지게차는 화물을 들어 올리고 운반하는 데 사용되는 산업용 차량이다. 19세기 중반부터 개발되어 제1, 2차 세계 대전을 거치며 발전을 거듭했으며, 현재는 다양한 종류와 기능을 갖춘 형태로 생산된다. 지게차는 동력 방식, 형태, 조작 방식 등에 따라 여러 종류로 나뉘며, 작업 효율성을 높이기 위한 다양한 부착 장치(어태치먼트)를 사용할 수 있다. 지게차 운전에는 안전을 위한 교육과 자격증 취득이 필요하며, 관련 안전 기준과 규정을 준수해야 한다.

더 읽어볼만한 페이지

2. 역사

지게차는 19세기 중반부터 20세기 초에 걸쳐 점진적으로 발전했으며, 초기 형태는 화물 인양에 사용된 수동식 호이스트였다.[4] 1906년 펜실베이니아 철도는 배터리 구동식 플랫폼 트럭을 도입하여 화물 운반에 활용했다. 제1차 세계 대전 중 노동력 부족은 자재 취급 장비 개발을 촉진했으며, 1917년 미국의 클라크를 시작으로 토우모터 컴퍼니(1919년), 예일 앤 타운 매뉴팩처링(1920년) 등이 리프트 트럭 시장에 진입했다.[5]

1920년대와 1930년대에는 유압 동력과 전기 동력이 도입되었고, 표준화된 팔레트 사용이 확산되면서 지게차의 활용도가 높아졌다.[4] 일본에서는 1939년 일본운송기제작소(니치유)가 납 축전지를 이용한 지게차를 개발했으나 널리 보급되지는 못했다.

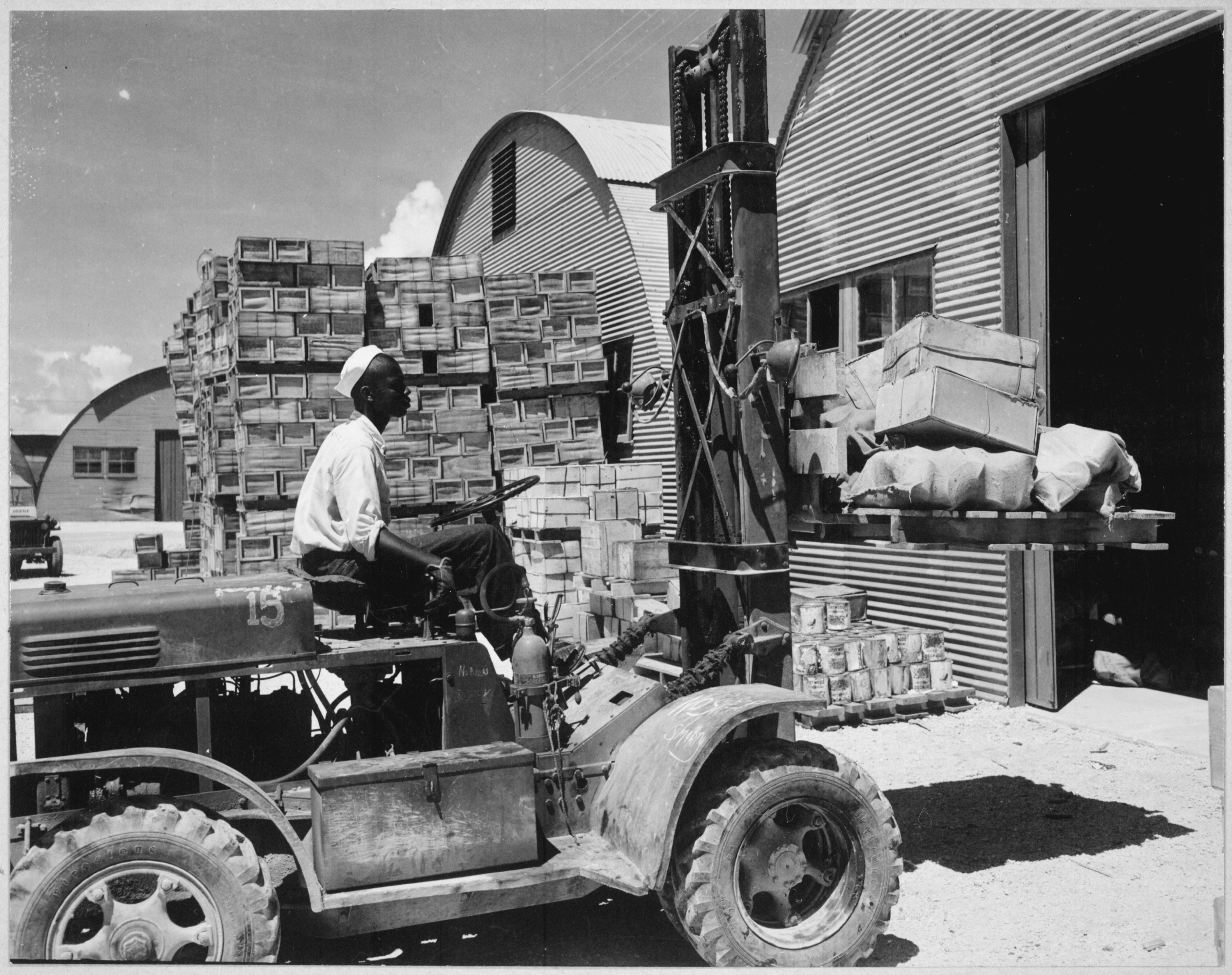

제2차 세계 대전은 지게차 사용을 더욱 촉진하는 계기가 되었다.[6] 전쟁 이후 창고 효율화 요구가 커지면서 더 높은 적재 능력과 기동성을 갖춘 지게차가 개발되었고, 1954년 영국의 랜싱 배그널은 좁은 통로용 리치 트럭을 선보였다.[6][7] 일본에서는 전후 점령군이 사용하던 지게차가 주목받으며 본격적인 개발과 보급이 이루어졌다.[69]

1950년대부터는 작업자 안전을 위한 기능들이 추가되었고,[4] 1980년대 후반에는 인간 공학적 설계가 도입되어 작업 환경 개선에 기여했다.[8] 1990년대 이후로는 환경 규제 강화에 따라 배출가스 저감 기술이 중요해졌으며, 교류 동력 및 연료 전지 기술 등이 개발되며 발전하고 있다.[9][4][10]

한국에서는 1970년 공군 이근수 대위가 포크리프트 트럭의 모습이 지게와 비슷하다는 점에 착안하여 '지게차'라는 용어를 처음 사용한 것으로 알려져 있다.

2. 1. 초기 역사

"지게차"라는 용어는 1970년 공군 대구비행장의 이근수 대위가 영문 설명서를 번역하던 중, 포크리프트 트럭의 모습이 한국 전통 운반 도구인 지게와 비슷하다는 점에서 착안하여 처음 사용되었다.현대 지게차의 전신은 19세기 중반부터 20세기 초에 걸쳐 발전했으며, 초기 형태는 화물을 들어 올리는 데 사용된 수동식 호이스트였다.[4] 1906년, 펜실베이니아 철도는 미국 펜실베이니아주 알투나역에서 짐을 효율적으로 운반하기 위해 배터리로 구동되는 플랫폼 트럭을 도입했다.

제1차 세계 대전은 노동력 부족 문제를 해결하기 위해 다양한 자재 취급 장비 개발을 촉진하는 계기가 되었다. 특히 영국 입스위치의 랜섬스, 심스 & 제퍼리스는 이 시기에 관련 장비 개발에 기여했다. 1917년, 미국 클라크(Clark)는 공장 내에서 사용할 동력 트랙터와 동력 리프트 트랙터를 개발하여 사용하기 시작했다. 이후 1919년에는 토우모터 컴퍼니(Towmotor Company), 1920년에는 예일 앤 타운 매뉴팩처링(Yale & Towne Manufacturing)이 리프트 트럭 시장에 진출하며 미국의 지게차 산업 발전에 기여했다.[5]

일본에서는 1939년 일본운송기제작소(현 미쓰비시 로지넥스트)가 '팔 승강 경사형 운반차'라는 이름으로 지게차를 개발했다. 당시 전시 연료 통제로 휘발유 확보가 어려워 납 축전지를 동력원으로 사용했으나, 널리 보급되지는 못했다.

1920년대와 1930년대에는 지게차 기술이 지속적으로 발전했다. 유압 동력 시스템이 도입되었고, 최초의 전기 동력 지게차가 개발되었다. 또한, 1930년대 후반 표준화된 팔레트의 사용이 확산되면서 지게차의 활용도와 인기가 크게 높아졌다.[4]

제2차 세계 대전 발발은 제1차 세계 대전 때와 마찬가지로 전쟁 물자 수송을 위해 지게차 사용을 더욱 촉진하는 계기가 되었다.[6] 전후 일본에서는 점령군이 무기나 포탄 운반을 위해 지게차를 사용하는 모습이 알려지면서 주목받기 시작했고, 이후 일본 내 여러 제조사에서 지게차를 개발하고 생산하면서 보급이 확대되었다.[69]

전쟁 이후, 창고 운영 효율성을 높이기 위한 새로운 보관 방법들이 도입되면서, 더 높은 곳까지 화물을 쌓을 수 있고 좁은 공간에서도 기동성이 뛰어난 지게차에 대한 수요가 증가했다.[7] 예를 들어, 1954년 영국 랜싱 배그널(Lansing Bagnall, 현재 KION 그룹 소속)은 최초의 좁은 통로용 전기 리치 트럭을 개발했다고 알려져 있다.[6] 이 기술 발전은 창고 설계에도 영향을 미쳐, 통로 폭을 줄이고 적재 높이를 높여 저장 공간 효율성을 크게 향상시켰다.[6]

1950년대와 1960년대에는 지게차의 리프팅 높이와 용량이 증가함에 따라 작업자 안전 문제가 중요하게 부각되었다. 이에 따라 적재물이 뒤로 넘어오는 것을 막는 백레스트(backrest)나 운전석을 보호하는 오버헤드 가드(overhead guard)와 같은 안전 장치가 지게차에 추가되기 시작했다.[4] 1980년대 후반부터는 작업자의 편안함을 증진하고 부상 위험을 줄이며 생산성을 높이기 위해 인간 공학적 설계 원리가 새로운 지게차 모델에 적극적으로 통합되기 시작했다.[8]

1990년대에는 지게차 운행 시 발생하는 배기 가스 문제가 환경 문제로 인식되면서, 여러 국가에서 지게차 제조업체에 대한 배출 기준을 마련하고 규제를 시행하기 시작했다.[9] 이후 교류(AC) 전동 모터를 사용한 지게차의 도입과 연료 전지 기술의 적용은 지게차 기술 발전의 중요한 흐름이 되었다.[4][10]

2. 2. 발전과 보급

현대식 지게차는 19세기 중반부터 20세기 초까지 점진적으로 발전해왔다. 초기 형태는 화물을 들어 올리는 데 사용된 수동식 호이스트였다.[4] 1906년, 펜실베이니아 철도는 펜실베이니아주 알투나역에서 짐을 운반하기 위해 배터리로 구동되는 플랫폼 트럭을 도입했다.

제1차 세계 대전은 다양한 자재 취급 장비 개발의 계기가 되었다. 특히 영국 입스위치의 랜섬스, 심스 & 제퍼리스는 전쟁으로 인한 노동력 부족 문제를 해결하기 위해 새로운 장비를 개발했다. 1917년에는 미국 클라크가 공장에서 사용할 동력 트랙터와 동력 리프트 트랙터를 개발하고 사용하기 시작했다. 이후 1919년 토우모터 컴퍼니, 1920년 예일 앤 타운 매뉴팩처링 등이 미국에서 리프트 트럭 시장에 진출했다.[5]

1920년대와 1930년대에는 지게차 기술이 더욱 발전했다. 유압 동력이 도입되고 최초의 전기 동력 지게차가 개발되었으며, 1930년대 후반에는 표준화된 팔레트가 사용되기 시작하면서 지게차의 활용도와 인기가 크게 높아졌다.[4]

일본에서는 1939년 일본운송기제작소(니치유)가 "팔 승강 경사형 운반차"라는 이름으로 지게차를 개발했다. 당시 전시 연료 통제로 휘발유 확보가 어려워 납 축전지를 동력원으로 사용했지만, 널리 보급되지는 못했다.

제2차 세계 대전 발발은 제1차 세계 대전과 마찬가지로 전쟁 물자 수송을 위해 지게차 사용을 더욱 촉진하는 계기가 되었다.[6] 전쟁 이후에는 창고 운영 효율성을 높이기 위한 노력이 이어졌고, 더 높은 곳까지 짐을 쌓을 수 있고 좁은 공간에서도 움직일 수 있는 기동성 좋은 지게차가 요구되었다.[7] 이에 부응하여 1954년 영국의 랜싱 배그널(현재 KION 그룹 소속)은 최초의 좁은 통로용 전기 리치 트럭을 개발했다고 알려져 있다.[6] 이 기술 발전은 창고 통로를 더 좁게 만들고 물건을 더 높이 쌓을 수 있게 하여 저장 공간 효율성을 크게 향상시켰다.[6]

1950년대와 1960년대에는 지게차의 리프팅 높이와 용량이 증가하면서 작업자의 안전 문제가 중요하게 부각되었다. 이에 따라 적재물의 낙하를 막는 백레스트나 운전석을 보호하는 오버헤드 가드(작업자 케이지)와 같은 안전 기능이 추가되기 시작했다.[4] 1980년대 후반에는 작업자의 편안함을 개선하고 부상 위험을 줄이며 생산성을 높이기 위해 인간 공학적 설계가 새로운 지게차 모델에 적극적으로 도입되었다.[8]

1990년대에는 지게차 운행 시 발생하는 배기 가스 문제가 주목받으면서 여러 국가에서 지게차 제조업체에 대한 배출 기준이 시행되었다.[9] 이후 교류 동력 지게차와 연료 전지 기술이 도입되는 등 지게차 기술은 지속적으로 발전하고 있다.[4][10]

일본에서는 제2차 세계 대전 후 점령군이 무기나 포탄 등을 운반하기 위해 지게차를 들여온 것을 계기로 주목받기 시작했으며, 이후 일본 내 여러 제조사에서 지게차를 개발하고 생산하면서 널리 보급되었다.[69]

한국에서는 1970년 대구비행장의 공군 이근수 대위가 영문 기술 문서를 번역하던 중, 포크리프트 트럭(Forklift Truck)의 모양이 한국 전통 운반 도구인 지게와 비슷하다는 점에 착안하여 '지게차'라는 용어를 처음 사용한 것으로 알려져 있다.

2. 3. 제2차 세계 대전과 이후

제1차 세계 대전과 마찬가지로 제2차 세계 대전의 발발은 전쟁 수행을 위해 지게차 사용을 촉진했다.[6]

전쟁 이후에는 창고에 제품을 더 효율적으로 보관하는 방법이 중요해졌고, 이에 따라 더 높은 곳까지 물건을 쌓을 수 있으며 기동성이 뛰어난 지게차가 필요하게 되었다.[7] 예를 들어, 1954년 영국의 랜싱 배그널(Lansing Bagnall, 현재 KION 그룹의 일부)은 최초의 좁은 통로용 전동 리치 트럭을 개발했다고 주장했다.[6] 이 기술 발전은 창고 설계에도 영향을 미쳐, 통로 폭을 줄이고 화물을 더 높이 쌓아 저장 공간 효율성을 높이는 결과를 가져왔다.[6]

1950년대와 1960년대에는 지게차가 들어 올릴 수 있는 높이와 무게가 증가하면서 작업자의 안전이 중요한 문제로 떠올랐다. 이에 따라 적재물이 뒤로 넘어지는 것을 막는 백레스트나 운전석을 보호하는 오버헤드 가드(작업자 케이지)와 같은 안전 장치가 지게차에 추가되기 시작했다.[4] 1980년대 후반부터는 작업자의 편안함을 개선하고 부상 위험을 줄이며 생산성을 높이기 위해 인간 공학적 설계가 새로운 지게차 모델에 도입되기 시작했다.[8]

1990년대에는 지게차 운행 시 발생하는 배출가스 문제에 대한 관심이 높아지면서, 여러 국가에서 지게차 제조업체에 대한 배출 기준을 시행하기 시작했다.[9] 또한 교류(AC) 전력을 사용하는 지게차와 연료 전지 기술의 도입은 지게차 기술 발전의 중요한 진전이었다.[4][10]

일본에서는 제2차 세계 대전 이후 점령군이 무기나 포탄 등을 운반하기 위해 지게차를 들여온 것을 계기로 주목받기 시작했다. 이후 일본 내 여러 제조사에서 지게차를 개발하고 생산하면서 널리 보급되었다.[69]

2. 4. 한국에서의 역사

1970년 대구비행장 공군 이근수 대위가 영문서를 번역하던 중 포크리프트 트럭(Forklift truck)의 모양이 한국 전통 운반 도구인 지게와 비슷한 점에 착안하여 처음으로 '지게차'라는 단어를 사용하게 되었다.2. 5. 최근 동향

1980년대 후반에는 작업자의 편안함을 개선하고 부상을 줄이며 생산성을 높이기 위해 새로운 지게차 모델에 인간 공학 설계가 통합되기 시작했다.[8] 1990년대에는 지게차 작동으로 인한 배기 가스 문제가 주목받으면서, 여러 국가에서 지게차 제조업체에 대한 배출 기준이 시행되었다.[9] 교류 동력 지게차의 도입과 연료 전지 기술 개발은 지게차 기술의 지속적인 발전을 보여주는 사례이다.[4][10]3. 종류

지게차는 작동 방식, 동력원, 사용 환경, 적재물의 종류 및 형태 등 다양한 기준에 따라 여러 종류로 나뉜다. 대표적인 분류 기준으로는 일본 산업 규격(JIS)과 산업용 트럭 협회(Industrial Truck Association, ITA)의 분류 체계가 있으며, 이 외에도 다양한 방식의 분류가 존재한다. 상세한 분류 기준과 각 지게차 종류에 대한 설명은 아래 하위 섹션에서 다룬다.

3. 1. JIS(일본 산업 규격)에 따른 분류

일본 산업 규격 D 6201은 지게차를 다음과 같이 분류한다.# 외관 형태에 따른 분류

#* 카운터 밸런스 지게차

#* 스트래들 지게차

#* 파레트 스태킹 트럭

#* 사이드 지게차

#* 리치 지게차

#* 워키 지게차

#* 래터럴 스태킹 트럭

#* 삼방향 스태킹 트럭

#* 오더 피킹 트럭

#* 러프 테레인 지게차

#* 멀티 디렉션 지게차

#* 플랫폼 스태킹 지게차

# 동력에 따른 분류

#* 내연 기관(엔진)식 지게차

#** 가솔린 엔진차

#** LPG차

#** LPG・가솔린 병용차

#** 디젤 엔진차

#* 전동식 지게차

#* 외부 전원식 배터리차

#* 엔진・전기 병용차

# 차륜 타입에 따른 분류

#* 뉴매틱 차

#* 쿠션 차

# 조종 방식에 따른 분류

#* 탑승식

#** 좌석식

#** 전방향 좌석식

#** 횡방향 좌석식

#* 입석식

#** 전방향 입석식

#** 횡방향 입석식

#* 보행식

#* 무인식

3. 2. ITA(산업용 트럭 협회)의 분류

표준 지게차는 트럭 후면에 평형추를 사용하여 트럭 전면에서 운반되는 하중의 무게를 상쇄하거나 균형을 맞춘다.[15] 전기 지게차는 배터리의 무게를 평형추로 사용하므로 일반적으로 크기가 작다.

산업용 트럭 협회(Industrial Truck Association, ITA)는 지게차를 다음과 같은 종류로 분류하며, 세계 지게차 통계는 모두 이 분류에 따라 이루어진다.

3. 3. 기타 분류

전동식 팔레트 트럭 (Powered pallet truck)은 일반적으로 전기로 작동하며[13], 로우 리프트 트럭으로 분류된다. 디자인에 따라 운전자가 기기에 앉아서 조작하거나 옆에서 걸으며 조작할 수 있다.리치 트럭 (Reach truck)은 보행식 스태커 지게차의 한 종류로, 좁은 통로 작업에 특화되어 있다. 일반적으로 전동식이며, 높은 곳까지 물건을 들어 올릴 수 있는 능력을 갖추고 있다. 이름에서 알 수 있듯이, 포크를 앞으로 뻗어(reach) 화물에 접근할 수 있는 것이 특징이다. 리치 트럭은 포크 확장 방식에 따라 두 가지 주요 유형으로 나뉜다.

- 이동 캐리지 방식: 고정된 마스트에 팬토그래프(가위 형태)나 유압/전기 기계식 액추에이터로 펼쳐지는 캐리지가 장착되어 포크를 움직인다. 북미와 유럽 일부 지역에서 주로 사용된다.

- 이동 마스트 방식: 트랙 위에 설치된 마스트 전체가 유압/전기 기계식 액추에이터를 통해 앞뒤로 움직이며 포크를 확장한다. 별도의 포크 익스텐더 팬토그래프가 필요 없다. 전 세계적으로 널리 사용되며, 일반적으로 더 안전한 방식으로 평가받는다.[14]

사이드 로더 (Side loader)[16]는 목재, 강철, 콘크리트, 플라스틱 파이프 등 길이가 긴 화물을 취급하기 위해 특별히 설계된 장비다. 운전석은 차량 앞쪽 왼편에 위치하며, 오른쪽 공간은 베드 또는 플랫폼이라 불린다. 이 플랫폼 중앙에는 포크가 오르내리는 웰(well)이 있다. 사이드 로더는 화물을 측면에서 들어 올려 베드에 싣고 길이 방향으로 운반한다. 이 방식 덕분에 일반 지게차보다 좁은 통로나 출입구를 통과하기 용이하며 긴 물품을 보관하는 데 유리하다.

오더 피킹 트럭 (Order picking truck)은 리치 트럭과 유사하지만, 작업자가 포크 캐리지에 부착된 케이지에 탑승하거나 옆에서 걸으며 작업한다는 점에서 차이가 있다. 작업자가 탑승하는 경우, 추락 방지를 위해 특별히 설계된 안전 하네스를 착용해야 한다. 특수한 톱니 모양의 그랩(grab)이 팔레트를 포크에 단단히 고정시킨다. 작업자는 이 트럭을 이용하여 선반에 있는 상품들을 직접 손으로 팔레트에 옮겨 담는다. 이는 팔레트 단위보다 작은 규모의 화물을 피킹(picking)하는 데 효율적인 방법으로, 대형 물류 창고나 유통 센터에서 널리 사용된다.

관절형 지게차 (Articulated counterbalance trucks)는 균형추형 좌식 전동 지게차의 일종으로, 특수한 마스트 구조를 가지고 있다. 마스트가 90도 회전 가능하며, 포크는 리치 트럭처럼 앞으로 전진하여 팔레트를 집을 수 있다. 지게차 자체가 회전할 필요가 없어 매우 좁은 통로에서도 작업이 가능하다. 바닥에 와이어 유도 시스템이 설치된 경우, 기계가 거의 자동으로 경로를 따라 이동할 수도 있다. 이 유형의 지게차는 마스트를 매우 높이 올릴 수 있어, 선반(랙)을 더 높게 설치하여 보관 밀도를 크게 높일 수 있다. 이러한 장점 때문에 토지 가격이 비싼 도심 지역의 창고에서 인기가 높다. 일반적인 높이보다 3배 더 높은 선반을 설치하고 이 기계를 사용하면 비교적 작은 면적의 건물에도 훨씬 많은 양의 자재를 보관할 수 있다.[17]

일본산업차량협회는 지게차를 동력원에 따라 다음과 같이 분류하여 통계를 발표하고 있다.

- 엔진식

- * 가솔린 엔진

- * 디젤 엔진

- 배터리식

4. 구동 방식

지게차의 동력원으로는 크게 배터리를 사용하는 방식, 가솔린 엔진 방식, 디젤 엔진 방식의 세 가지가 널리 사용된다. 최근에는 환경 문제에 대한 관심이 높아지면서 연료 전지를 동력으로 사용하는 지게차도 국내외에서 개발되어 출시되고 있다.

4. 1. 내연 기관 방식

내연 기관 방식 지게차는 일반적으로 앉아서 조작하는 중앙 제어 방식을 가지며, 때로는 "잔디 적재기"라고도 불린다. 엔진은 대부분 디젤을 사용하지만, 등유, 가솔린, 천연가스, 부탄, 프로판 등을 연료로 사용할 수도 있다. 엔진 구동 방식으로는 2행정 스파크 점화, 4행정 스파크 점화(일반적), 2행정 압축 점화, 4행정 압축 점화(일반적) 방식이 있다. 일부 구형 장치는 2행정 압축 점화 방식을 사용하기도 하며, 때로는 출력 향상을 위해 프로판 분사를 사용하기도 한다.

북미 지역에서 생산되는 엔진에는 첨단 배기 가스 제어 시스템이 장착되어 있는 경우가 많다. 반면, 이란이나 러시아와 같은 국가에서 제조된 지게차는 일반적으로 배기 가스 제어 시스템을 갖추지 않는다.

일부 지게차는 LPG로 작동하도록 내연 기관을 개조하기도 한다. 이 경우 연료는 보통 트럭 뒤쪽에 장착된 가스 실린더에 저장되며, LPG가 소진되면 실린더를 빠르게 교체할 수 있다는 장점이 있다. LPG 트럭은 디젤 트럭보다 조용하면서도 비슷한 수준의 성능을 제공한다.[28]

4. 2. 배터리-전기 방식

납축전지 또는 리튬 이온 배터리를 동력원으로 사용하는 배터리-전기 방식 지게차는 주로 실내의 평탄하고 고른 표면에서 사용된다. 대표적인 종류로는 쿠션 타이어 지게차, 시저 리프트, 오더 피커, 스태커, 리치 트럭, 팔레트 잭 등이 있다. 배터리 방식은 유해한 배기 가스를 배출하지 않아 식품 가공 및 의료 분야와 같이 청결한 환경이 요구되는 실내 시설에 적합하다. 또한, 수명이 다한 자동차 배터리를 재활용하는 유망한 분야로도 주목받고 있다.[29]승용차나 트럭 분야에서 전기 자동차 보급이 더딘 것과 달리, 소형 지게차 시장에서는 배터리 방식이 일찍부터 자리 잡았다. 일본 산업 차량 협회 조사에 따르면, 현재 3톤 이하 소형 지게차 수요의 50% 이상을 배터리 차량이 차지하고 있다. 최근에는 환경 문제에 대한 관심이 높아지면서 연료 전지를 동력으로 사용하는 지게차도 국내외에서 개발 및 출시되고 있다.

배터리-전기 방식 지게차는 다음과 같은 장점을 가진다.

- 환경 친화성: 배기 가스가 전혀 발생하지 않아 냉동 창고, 식품 가공 공장, 정밀 부품 공장 등 환기가 어렵거나 엄격한 위생 관리가 필요한 환경에 매우 적합하다. 또한, 가솔린이나 디젤 엔진에서 발생하는 배기 가스로 인한 작업자의 건강 피해 우려가 없다.

- 안전성 및 편의성: 연료유를 운반하거나 보관할 필요가 없어 화재 위험이 낮고, 위험물 취급에 따르는 번거로움이 없다.

- 정숙성: 전동기로 작동하여 소음이 매우 적기 때문에, 주택가에 인접한 사업소나 심야 시간대 작업 환경에 유리하다.

- 운용 효율성: 주로 사업소 내 일정 범위에서 사용되고 장거리 주행을 하지 않으므로, 배터리가 방전되더라도 대처하기 용이하다. 심야 전력 할인 요금을 활용하여 야간에 충전하면 경제성과 환경성을 높일 수 있다. 배터리 기술의 발달로 용량이 커지고 크기와 무게가 줄어들어, 내연 기관 지게차와 비교해도 손색없는 연속 가동 시간을 확보하게 되었다.

반면, 다음과 같은 단점도 고려해야 한다.

- 안전 문제: 엔진 소음이 거의 없어 매우 조용하다는 점이 오히려 단점이 될 수 있다. 운전자 외 다른 작업자가 지게차의 접근을 인지하기 어려울 수 있으므로, 이를 보완하기 위해 경고등이나 경고음을 의무적으로 설치하는 경우가 많다.

4. 3. 수소 연료 전지 방식

수소 연료 전지 지게차는 수소와 산소 간의 화학 반응을 통해 동력을 얻는다.[30] 이 화학 반응으로 전기가 생성되고, 이는 배터리에 저장되어 지게차의 전기 모터를 구동하는 데 사용된다.이 방식은 구동 과정에서 배출가스를 발생시키지 않는 친환경적인 특징이 있다. 또한, 연료 보급 시간이 3분 정도로 짧고, 낮은 온도에서도 성능 저하가 없어 냉장 창고와 같은 환경에서 자주 활용된다.[10]

기존 지게차는 주로 배터리, 가솔린 엔진, 디젤 엔진을 동력원으로 사용해왔으나, 최근 환경 문제에 대한 관심이 높아지면서 연료 전지를 사용하는 지게차가 국내외에서 개발 및 출시되고 있다. 2024년 기준으로 전 세계적으로 약 5만 대의 수소 지게차가 운행 중이며, 이 중 대부분은 미국에 있다. 이는 2021년에 120만 대가 판매된 배터리 전기 지게차와 비교된다.[31]

5. 구성 요소

일반적인 균형추 지게차는 다음과 같은 주요 구성 요소로 이루어진다.

- 트럭 프레임: 마스트, 차축, 바퀴, 균형추, 오버헤드 가드 및 동력원이 부착되는 기계의 기본 뼈대이다. 프레임 내부에 연료 탱크나 유압유 탱크가 통합되어 있을 수 있다.

- 균형추: 지게차 프레임 뒤쪽에 부착된 무거운 추이다. 들어 올리는 화물의 무게와 균형을 맞추는 역할을 한다. 전기 지게차의 경우, 대형 배터리가 균형추의 일부 기능을 하기도 한다.

- 운전석: 운전자를 위한 좌석과 제어 장치(자동차 페달, 스티어링 휠, 레버, 스위치) 및 운전자 판독값을 포함하는 계기판이 있는 공간이다. 운전석 영역은 개방형이거나 밀폐형일 수 있으며, 케이지 형태의 오버헤드 가드 어셈블리로 덮여 있다. 밀폐형인 경우, 냉난방 장치가 장착될 수도 있다.[32]

- 오버헤드 가드: 운전석 각 모서리의 기둥으로 지지되는 금속 지붕이다. 떨어지는 물체로부터 운전자를 보호하는 역할을 한다. 일부 지게차에서는 프레임 어셈블리의 통합된 부분이기도 하다.[33]

- 동력원: 내연 기관 또는 전기 모터를 사용한다. 내연 기관은 LPG, CNG, 가솔린, 디젤 연료 등으로 구동될 수 있다. 전기 지게차는 배터리나 연료 전지로 전기 모터에 전력을 공급한다. 일부 연료 전지 지게차는 여러 연료 전지를 동시에 사용할 수도 있다. 창고 등 실내 작업 시에는 일산화탄소를 배출하지 않는 전기 지게차가 선호된다.[36][34]

- 틸트 실린더: 트럭 프레임과 마스트에 장착된 유압 실린더이다. 마스트를 앞뒤로 기울여(틸트) 화물을 안정적으로 적재하고 운반하는 데 도움을 준다.

- 마스트: 화물을 들어 올리고 내리는 작업을 수행하는 수직 구조물이다. 가로 방향의 안정성을 제공하는 인터로킹 레일로 구성되며, 이 레일에는 가이드 역할을 하는 롤러나 부싱이 있을 수 있다. 유압으로 구동되며, 하나 이상의 유압 실린더로 직접 작동하거나 체인을 통해 작동한다. 지게차의 전방 차축 또는 프레임에 장착될 수 있다. '컨테이너 마스트'와 같은 특정 유형은 지게차의 전체 높이를 증가시키지 않고 포크를 일정 높이 올릴 수 있어 ISO 컨테이너 내 이중 적재 등에 유용하다.[35]

- 캐리지: 포크 또는 기타 부착물이 장착되는 구성 요소이다. 체인을 통해 또는 유압 실린더에 직접 부착되어 마스트 레일을 따라 오르내린다. 마스트와 마찬가지로, 캐리지에는 인터로킹 마스트 레일에서 가이드 역할을 하는 롤러 또는 부싱이 있을 수 있다.[36]

- 로드 백레스트: 캐리지에 볼트로 고정되거나 용접되는 격자 형태의 확장 부품이다. 캐리지가 최대 높이까지 들어 올려질 때 화물이 마스트 쪽으로 넘어가는 것을 방지한다.[36]

- 포크: 차체 전방에 달린 두 개의 갈고리 모양 부품으로, 화물 하부나 파레트에 꽂아 들어 올려 운반하는 핵심 장치이다.

- 부착물 (어태치먼트): 기본 포크 대신 특정 화물의 적절한 취급을 돕기 위해 영구적으로 또는 임시로 캐리지에 부착되는 장치이다. 예시로는 사이드 시프터, 슬립시트 부착물, 카톤 클램프, 다목적 클램프, 회전기, 포크 포지셔너, 카펫 폴, 폴 핸들러, 컨테이너 핸들러, 롤 클램프 등이 있다.

- 타이어: 일반적으로 실내 사용을 위한 단단한 솔리드 타이어 또는 실외 사용을 위한 공기압 타이어가 있다.[37] 약 3톤 이하 소형 기종에서는 펑크 방지 타이어도 사용된다. 리치 리프트는 주로 고무나 우레탄 수지를 입힌 솔리드 타이어를 사용한다. 바닥 오염을 방지하기 위해 검은색 외에 흰색이나 녹색 타이어도 사용된다.

6. 부착물 (어태치먼트)

지게차는 다양한 종류의 화물을 다루거나 특정 작업을 수행하기 위해 여러 부착물(어태치먼트)을 장착할 수 있다. 주요 부착물의 종류와 기능은 다음과 같다.

- '''치수 측정 장치''' - 지게차에 장착하여 적재물의 치수를 측정하는 시스템이다. 트럭-트레일러 공간 활용을 촉진하고 창고 자동화 시스템을 지원한다. 측정된 치수는 보통 802.11 무선 통신을 통해 전달되며, 부피를 기준으로 요금을 부과하는 상업 활동을 위해 NTEP 인증 장치를 사용할 수도 있다.

- '''측면 시프터 (Side Shifter)''' - 작업자가 포크와 백레스트를 좌우로 이동시킬 수 있는 유압 부착물이다. 지게차 자체를 움직이지 않고도 화물을 정확한 위치에 놓기 편리하다.

- '''로테이터 (Rotator)''' - 포크를 회전시킬 수 있는 부착물이다. 기울어진 스키드를 처리하거나, 내용물을 쏟아내어 빠르게 하역해야 할 때 사용된다.

- '''포크 포지셔너 (Fork Positioner)''' - 두 개의 포크 간격을 유압으로 조절하는 부착물이다. 다양한 크기의 팔레트나 화물에 맞춰 작업자가 수동으로 포크 간격을 조정할 필요가 없어 편리하다.

- '''롤 및 배럴 클램프 (Roll and Barrel Clamp)''' - 원통형 화물을 양쪽에서 집게처럼 눌러 잡아 운반하는 기계식 또는 유압식 부착물이다. 주로 종이 롤, 배럴, 통 등을 다룰 때 사용되며, 회전 기능이 포함된 경우도 있어 수직으로 보관된 롤을 인쇄기 등에 수평으로 넣을 때 유용하다.

- '''폴 (Pole)''' - 카펫 창고 등에서 롤 형태의 카펫을 들어 올릴 때 포크 대신 사용하는 긴 금속 막대 형태의 부착물이다. 금속 코일을 다룰 때는 훨씬 더 큰 유사한 장치가 사용된다.

- '''상자 및 다목적 클램프 (Carton and Multipurpose Clamp)''' - 상자, 박스, 묶음 등 포장된 화물을 양쪽에서 압착하여 들어 올리는 유압 부착물이다. 이 부착물을 사용하면 지게차를 클램프 트럭이라고도 부른다.

- '''슬립 시트 부착물 (Push-Pull)''' - 팔레트 대신 얇은 슬립 시트 위에 놓인 화물을 처리하기 위한 유압 부착물이다. 넓고 얇은 포크와 그리퍼(gripper)를 이용하여 슬립 시트를 끌어당겨 싣고, 밀어서 내려놓는다.

- '''드럼 핸들러 (Drum Handler)''' - 포크에 끼워 사용하는 기계식 부착물이다. 주로 드럼통 상단 가장자리를 잡는 스프링 장착형 조(jaw)를 이용하거나, 롤/배럴 클램프와 유사한 방식으로 드럼통을 잡는다. '드럼 클리퍼'라고도 하며, 드럼통 가장자리를 클립으로 걸어 올리고 내릴 때 자동으로 분리되는 구조이다. 한두 개를 매달아 올리는 프론트 타입과 네 개를 매달아 올리는 센터 타입이 있다.

- '''맨 바스켓 (Man Basket)''' - 작업자를 높은 곳으로 들어 올리기 위해 포크에 장착하는 안전 플랫폼이다. 추락 방지 난간과 안전벨트 부착 고리가 있으며, 체인이나 스트랩으로 지게차 캐리지에 고정된다.

- '''텔레스코픽 포크 (Telescopic Forks)''' - 포크 길이를 유압으로 늘릴 수 있는 부착물이다. 통로 없이 두 줄로 팔레트 랙을 배치하는 '더블 딥 스태킹(Double-deep stacking)' 방식의 창고에서 안쪽 팔레트까지 접근할 수 있게 해준다.

- '''저울 (Scales)''' - 지게차에 장착하여 화물을 들어 올리는 동시에 무게를 측정할 수 있는 장치이다. 별도의 계량 장소로 이동할 필요 없이 작업 흐름 내에서 효율적으로 무게를 잴 수 있으며, 상거래용으로 법적 인증을 받은 저울도 있다.

- '''싱글-더블 포크 (Single-Double Forks)''' - 포크를 모으면 단일 팔레트를, 벌리면 나란히 두 개의 팔레트를 동시에 운반할 수 있는 특수 포크이다. 경우에 따라 측면 시프터 기능을 대체해야 할 수도 있다.

- '''스노우 플로우 (Snow Plough)''' - 제설 작업을 위해 지게차에 부착하는 기계식 블레이드이다. 겨울철 눈을 치우거나 다른 시기 작업장 청소에도 활용될 수 있다. (스노우 버킷 참조).

- '''스킵 (Skip)''' - 폐기물을 수거하여 적절한 스킵 통이나 압축기로 옮기는 데 사용되는 기계식 부착물이다. 앞으로 기울여 비우는 롤 포워드 타입과 바닥이 열리는 바닥 비우기 타입이 있다.

이 외에도 특정 산업 현장에서는 다음과 같은 특수 부착물들이 사용된다.

- '''스프레더 (Spreader)''' - ISO 컨테이너를 취급하는 해운 회사나 JR 화물 등에서 컨테이너 상부를 잡아 들어 올리는 데 사용된다. 빈 컨테이너용 사이드 스프레더와 화물이 든 컨테이너용 탑 리프터가 있다.

- '''힌지드 포크 (Hinged Forks)''' - 원목이나 통나무를 다룰 때 포크를 상하로 크게 기울일(덤프) 수 있는 부착물이다. 버킷을 장착하면 톱밥 등 가벼운 분체나 입자 운반도 가능하다.

- '''포크 확장 (Fork Extension)''' - 특히 긴 포크가 필요할 때 기존 포크에 '사야'(칼집 형태의 연장 포크)를 덧씌워 사용한다.

- '''싱글 램 (Single Ram)''' - 원형 막대 형태의 포크로, 케이블 드럼이나 박강판 코일처럼 측면에 구멍이 있는 화물을 팔레트 없이 직접 운반하는 데 적합하다.

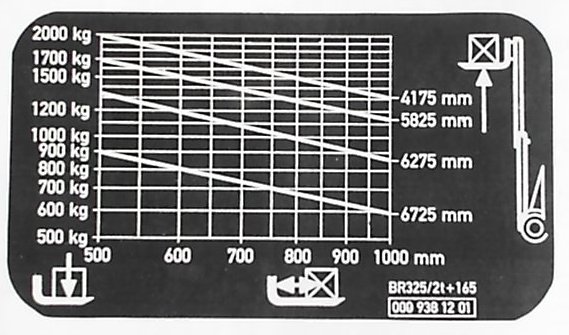

부착물 사용 시 고려사항지게차에 부착물을 장착하면 기준 적재 능력(표준 포크 기준)이 감소한다. 실제 적재 능력은 상당히 낮아질 수 있으므로, 부착물 사용 시에는 반드시 변경된 하중 능력을 확인해야 한다.[23]

기존 부착물을 교체하거나 새로 추가할 때는 지게차의 종류, 용량, 캐리지 유형, 그리고 부착물 작동에 필요한 유압 기능의 수를 고려해야 한다. 부착물을 변경하면 지게차의 안전 인양 능력이 감소(성능 저하)될 수 있다. 부착물 제조사는 특정 부착물 사용 시 안전 인양 능력을 추정하는 온라인 계산기를 제공하기도 하지만, 정확한 인양 능력은 지게차 제조사만 제공할 수 있다. 지게차 제조사는 부착물 사용에 따른 변경된 하중 능력을 명시한 새로운 명판을 부착하여 재평가할 수 있다.

부착물 작동을 위해서는 가압된 유압 오일을 공급하는 유압 기능(조작 레버와 밸브)이 필요하다. 필요한 유압 기능이 지게차에 부족할 경우, 솔레노이드 밸브나 호스/케이블 릴 등을 이용해 추가할 수 있으나, 시야 방해나 손상 위험이 있다.

영국 산업안전보건청(HSE)의 운영규정(ACOP)은 표준 포크만 사용하는 지게차 운전자만을 다룬다. 배럴 클램프, 포크 연장, 회전 장치 및 인원 탑승용 케이지와 같은 지게차 부착물 사용은 별도의 교육이나 자격(예: 뉴질랜드 단위 표준 US10852)이 필요할 수 있다. 특정 표준 취득이 필수는 아니지만, 회사는 사용되는 부착물에 대해 운전자를 교육해야 한다.

7. 특징

지게차는 지정된 최대 중량과 전방 무게 중심을 기준으로 정격 하중이 정해진다. 이 정보는 제조사가 제공하는 명판에 표시되며, 이 사양을 초과하는 하중을 적재해서는 안 된다. 많은 국가에서는 지게차 제조사의 허가 없이 명판을 변경하거나 제거하는 것을 불법으로 규정하고 있다.

지게차 운전의 중요한 특징 중 하나는 후륜 조향 방식이다. 이는 좁은 공간에서 회전할 때 기동성을 높여주지만, 일반적인 자동차 운전 경험과는 달라 익숙해질 필요가 있다. 조향 시 캐스터 각도가 없어 일정한 회전 속도를 유지하기 위해 핸들을 계속 조작해야 할 수도 있다.

또 다른 중요한 특징은 구조적인 불안정성이다. 지게차와 적재된 하중은 하나의 단위로 간주해야 하며, 하중의 모든 움직임에 따라 무게 중심이 계속 변한다. 특히 하중을 들어 올린 상태에서 빠른 속도로 회전하면 원심력과 중력의 영향으로 전복 사고가 발생할 수 있으므로 절대 삼가야 한다. 지게차의 하중 제한은 포크의 특정 지점을 기준으로 설계되며, 포크를 올리거나 하중이 포크 안쪽 끝(힐)에 제대로 닿지 않으면 허용 하중이 줄어든다. 하중 관련 정보는 보통 지게차에 부착된 적재판(load chart)에서 확인할 수 있다. 또한, '체리 피커'나 '안전 케이지'와 같은 특정 안전 장비 없이는 지게차를 사람을 들어 올리는 용도로 사용해서는 안 된다.

지게차는 창고나 물류 센터 운영에 필수적인 장비이다. 따라서 이러한 시설 설계 시 지게차의 효율적이고 안전한 이동을 고려하는 것이 중요하다. 예를 들어, 드라이브인/드라이브스루 랙 시스템에서는 지게차가 팔레트를 싣거나 내리기 위해 여러 팔레트 깊이의 보관 공간 내부로 직접 진입해야 한다. 이때 운전자는 바닥의 가이드 레일을 따라 이동하며, 팔레트는 캔틸레버 암이나 레일 위에 놓게 된다. 이러한 작업은 숙련된 운전자를 필요로 하며, 지게차가 보관 구조물 안으로 들어가야 하므로 다른 방식보다 구조물 손상 위험이 크다. 드라이브인 시스템 설계 시에는 지게차의 전체 폭과 마스트 폭 등 치수를 신중하게 고려해야 한다.[11]

지게차의 파생형

- 구조 및 기능:

- 차체 앞쪽에 포크(fork)가 달려 있으며, 이 포크를 짐 아래나 파레트에 끼워 들어 올려 운반한다.

- 포크를 올리면 마스트(mast, 지주)도 함께 상승하여 차체 높이보다 높은 곳의 짐도 다룰 수 있다. 일반적으로 2단 마스트로 최대 3m까지 올릴 수 있는 모델이 표준이지만, 소형 및 중형 모델 중에는 3~4단 마스트로 최대 8m까지 올릴 수 있는 것도 있다. ISO 컨테이너를 다루는 30ton 에서 45ton급 대형 모델 중에는 2단 마스트로 최대 12m 에서 15m까지 올릴 수 있는 것도 있다. 반대로, 터널 공사, 낮은 천장의 실내, 냉동 창고, 화물 엘리베이터, 컨테이너 내부 작업 등 특수한 환경에서는 짧은 마스트(숏 마스트), 신축되지 않는 마스트(모노 마스트), 또는 포크를 올려도 마스트 높이가 변하지 않는 프리 리프트(free lift) 타입 마스트를 장착한 모델도 사용된다.

- 카운터 밸런스식 지게차는 마스트 전체를 앞뒤로 기울이는 틸트(tilt) 기능이 있고, 리치 트럭은 포크만 앞뒤로 기울이는 기능이 있다. 이는 하중으로 인해 포크가 휘거나 차체가 기울어지는 것을 보정하여 짐을 수평으로 유지하거나, 주행 중 짐이 앞으로 쏠려 떨어지는 것을 방지하는 데 사용되고 있다.

- 타이어:

- 일반적으로 튜브가 있는 공기압 타이어를 사용하지만, 약 3ton 이하의 소형 모델에서는 내부에 부드러운 고무를 채운 펑크 방지 타이어(솔리드 타이어의 일종)도 많이 사용된다. 리치 트럭은 대부분 철제 휠 표면에 고무나 우레탄 수지를 입힌 솔리드 타이어를 사용한다. 타이어 색상은 일반 자동차처럼 검은색이 많지만, 바닥 오염을 방지해야 하는 실내 작업 환경에서는 타이어 자국이 남지 않도록 흰색이나 녹색 등의 컬러 타이어를 사용하기도 한다.

- 조향 및 주행:

- 대부분 후륜 조향 방식이므로, 핸들 조작 방향과 차량의 움직임(내륜차, 외륜차)이 일반 자동차와 반대여서 운전에 익숙해질 필요가 있다. 또한, 자동차에서는 보기 드문 전륜구동(엔진은 차체 중앙부에 위치) 방식인 것도 특징이다.

- 리치 트럭 일부 모델은 하중 측 바퀴(로드 휠)의 방향을 임의 각도로 바꿀 수 있어, 사선 주행이나 완전한 측면 주행(횡행)도 가능하다. 이는 목재나 강재 같은 긴 물건을 싣고 좁은 통로를 옆으로 들어가는 등 사이드 로더와 유사한 기능을 수행할 수 있게 한다.

- 휠베이스가 짧고 바퀴의 최대 조향각이 커서 회전 반경이 매우 작다.

- 단거리 하역 및 운반이 주 목적이므로 최고 속도는 낮다. 리치 트럭은 약 11km/h 정도, 카운터 밸런스식 소형 지게차는 약 20km/h 정도 이하이며, 최대 하중 10ton이 넘는 대형 지게차도 대부분 35km/h 정도 이하의 기종이 많다. (대한민국 도로교통법상 소형 특수 자동차로 분류되는 지게차의 공도 주행 최고 속도는 시속 25km로 제한될 수 있으며, 도로 주행 가능 여부 및 조건은 별도로 규정된다.)

- 브레이크 시 관성으로 인해 짐이 앞으로 떨어지거나 차량이 전복되는 사고를 방지하기 위해, 짐을 싣고 이동할 때는 전진 주행보다 후진 주행이 더 안전하다. 짐의 크기가 작아 전방 시야 확보가 가능하면 전진 주행도 가능하지만, 일부 사업장에서는 안전을 위해 '전진 금지' 규칙을 정하기도 한다.

- 특수 기능 및 종류:

- 전방향 기술(메카넘 휠 등)을 적용한 지게차는 차체를 회전시키지 않고도 전후, 좌우, 대각선 등 모든 방향으로 이동할 수 있으며, 제자리에서 360도 회전도 가능하다.

- 기본적인 파레트용 포크 외에도 다양한 어태치먼트(attachment, 부속 장치)를 장착하여 여러 종류의 짐이나 작업 환경에 대응할 수 있다.

- 크롤러식 지게차는 험지에서도 '''파레트화'''된 화물 작업을 가능하게 한다. 주로 최대 하중 2000kg 전후의 소형 모델이 많다. 크롤러는 초신지선회(pivot turn)가 가능하여 회전 반경이 가장 작다. 태양광 발전소 건설 현장, 농업 현장에서의 파레트 운반, 야외 전시장 부스 설치 등에 사용되며, 험지 작업 능력을 인정받아 쇼와 기지 같은 남극 기지에도 배치되어 있다.

8. 조작

지게차는 제조사가 지정한 최대 중량과 무게 중심 위치에 따라 정격 하중이 정해진다. 이 정보는 지게차에 부착된 명판에 표시되며, 이 기준을 초과하는 화물을 적재해서는 안 된다. 많은 국가에서는 제조사의 허가 없이 명판을 변경하거나 제거하는 것을 법으로 금지하고 있다.

지게차 조작의 중요한 특징 중 하나는 후륜 조향 방식이라는 점이다. 이는 좁은 공간에서 회전할 때 기동성을 높여주지만, 일반적인 자동차와 조향 방식이 달라 운전자의 주의가 필요하다. 후륜 조향 방식은 캐스터 각도가 없어, 회전 시 핸들을 계속 돌려주어야 방향을 유지할 수 있다.

또 다른 중요한 특징은 지게차의 불안정성이다. 지게차와 적재된 화물은 하나의 단위로 간주해야 하며, 화물의 움직임에 따라 전체 무게 중심이 계속 변한다. 특히 화물을 높이 들어 올린 상태에서 빠른 속도로 회전하면 원심력과 중력의 영향으로 전복될 위험이 크므로 매우 위험하다. 지게차의 하중 제한은 포크의 설계 기준에 따라 정해지며, 포크를 높이 들거나 화물이 포크 안쪽 끝(힐)에 제대로 닿지 않을 경우 허용 하중은 더욱 줄어든다. 일반적으로 지게차에는 하중 참조표가 부착되어 있다. 또한, '체리 피커'나 '안전 케이지'와 같은 전용 안전 장비 없이는 지게차를 사람을 태우는 용도로 사용해서는 안 된다.

지게차의 유압 장치는 주로 레버를 직접 움직여 조작하거나, 전기 신호로 작동하는 작은 '핑거 레버'를 통해 제어된다. 후자의 방식은 운전자의 편의성을 고려한 인체공학적 설계에 더 유리하다. 지게차는 다양한 종류와 적재 용량으로 생산된다. 일반적인 창고에서는 주로 1ton에서 5ton 사이의 적재 용량을 가진 지게차가 사용되며, 선적 컨테이너와 같이 매우 무거운 화물을 옮기기 위해서는 최대 50ton까지 들어 올릴 수 있는 대형 지게차가 사용된다.[12]

운전자는 포크(블레이드 또는 팁)를 올리고 내리는 기능 외에도 마스트(기둥)를 앞뒤로 기울이는 틸트 기능을 조작할 수 있다. 틸트 기능은 화물이 포크 앞쪽으로 쏠려 떨어지는 것을 방지하고, 지면이 약간 고르지 않은 곳에서도 안정적으로 작업할 수 있도록 돕는다. 숙련된 지게차 운전자들은 매년 열리는 지역 지게차 로데오(경진대회)에 참가하여 장애물 코스 통과 및 시간 기록 경쟁을 통해 실력을 겨루기도 한다.

최근에는 메카넘 휠과 같은 전방향 이동 기술이 적용된 지게차도 등장하고 있다. 이 기술을 통해 지게차는 차체를 회전시키지 않고도 앞, 뒤, 옆, 대각선 등 모든 방향으로 자유롭게 이동하거나 제자리에서 360도 회전할 수 있다.

북미 지역에서 일부 내연 기관 방식의 산업용 차량은 언더라이터스 래버러토리스(UL)의 UL 558 등급을 받는다. "안전"으로 간주되는 산업용 트럭은 가솔린 방식의 경우 GS(가솔린 안전), 디젤 방식의 경우 DS(디젤 안전), 액화 프로판 방식의 경우 LPS(액화 프로판 안전), 또는 이중 연료 가솔린/액화 프로판 방식 트럭의 경우 GS/LPS로 표시된다.[25] UL 558은 2단계 안전 기준으로, 기본 기준(G, D, LP, G/LP)은 UL이 요구하는 최소한의 요건이다. 더 엄격한 GS, DS, LPS, GP/LPS 기준은 약간의 추가 보호 기능을 제공한다. UL 583은 UL 558에 해당하는 전기 지게차 안전 기준이다.

8. 1. 조작계통의 차이점

일반적인 자동차와 같이 핸들과 페달이 있지만, 포크 등을 움직이기 위한 조작 레버가 추가로 있다. 핸들에는 한 손 조작을 돕는 손잡이가 달린 경우가 많고, 토크 컨버터 방식 차량에도 클러치 페달과 비슷한 '인칭 페달'이 있어 브레이크 페달과 함께 작동하기도 한다. 조작 레버는 보통 긴 막대 여러 개가 나란히 있지만, 최근에는 조이스틱 형태로 나와 전기 신호로 원격 조작하는 방식도 있다. 구형 레버 방식은 제어 밸브를 직접 움직인다. 주차 브레이크는 구형은 레버식, 신형은 페달식이며, 오래된 공장 등에서는 조명 스위치가 당기는 버튼 형태인 구형 지게차도 여전히 사용된다.제조 기업마다 조작 방식에 차이가 있다.

- 닛치유와 도요타는 조작 레버 배치가 서로 다르다. 전진/후진 레버와 1단/2단 레버의 좌우 위치가 반대이다. 많은 제조사가 닛치유 방식을 따르지만, 도요타는 자체적인 배열을 표준으로 삼고 있다.

- 과거 신코 전기에서 만들던 모델은 독자적인 레버 배열을 사용해 '신코식'이라고 불렸다.

- 닛산 지게차(현재는 미쓰비시 로지스넥스트의 일부) 중에는 포크 상승/하강과 기울임(틸트) 조작을 하나의 레버로 X자 형태로 움직여 조작하는 모델도 있었다.

이처럼 제조사별로 조작법이 다르기 때문에 다른 제조사의 지게차를 운전할 때는 조작 실수를 하지 않도록 '''주의'''해야 한다. 또한, 사용 현장에서 조작 방식을 개조하는 경우도 있으므로 익숙한 제조사의 지게차라도 방심해서는 안 된다.

9. 안전

지게차는 무거운 화물을 효율적으로 운반하는 데 필수적인 장비이지만, 운용 과정에서 다양한 위험 요소가 존재하여 안전 확보가 매우 중요하다. 실제로 일본에서는 지게차와 관련된 산업 재해로 매년 50명 이상이 사망하고 있으며[69], 주요 사고 원인으로는 "끼임·말림"(38%), "추락·전락"(20%), "충돌"(18%) 등이 보고되었다.[69] 특히 마스트와 같은 지게차 구조물에 작업자의 신체가 끼이는 중대 사고를 방지하기 위해서는 운전석에서 몸을 내미는 등의 위험한 행동을 피하고, 운전자가 운전석을 벗어나면 자동으로 작동을 멈추는 데드맨 스위치와 같은 안전 장치의 활용이 중요하다.

이러한 사고를 예방하기 위해 여러 국가에서는 산업 안전 보건법 등 관련 법규를 통해 지게차 운전자의 자격 요건, 교육 수료 의무 등을 규정하고 있다. 예를 들어, 일본에서는 운전하려는 지게차의 최대 적재 하중에 따라 기능 강습 수료 또는 특별 교육 이수가 의무화되어 있으며, 이를 위반할 경우 사업주와 운전자 모두에게 벌칙이 부과될 수 있다. 또한, 도로 교통법이 적용되는 도로 주행 시에는 별도의 운전 면허가 필요하다.

지게차 자체의 안전성 확보를 위한 기술 표준도 존재한다. 북미 지역에서는 일부 내연 기관 지게차에 대해 언더라이터스 래버러토리스(UL)의 안전 등급(예: GS, DS, LPS)이 적용되며[25], 전기 지게차에 대해서는 UL 583 표준이 적용된다. 유럽에서는 폭발 위험 환경에서 사용되는 지게차의 경우 ATEX 94/9/EC 지침의 요구 사항을 충족해야 한다. 이러한 표준들은 지게차가 특정 환경에서 안전하게 작동하기 위한 최소한의 요건을 제시한다.

9. 1. 관련 표준

화학, 석유화학, 제약, 식음료, 물류 또는 가연성 물질을 취급하는 기타 분야에서 발견되는 잠재적 폭발 위험 환경에서의 작동을 위해 특수 설계된 지게차가 있다. 유럽에서는 이러한 환경, 특히 구역 1, 2, 21 또는 22 지역에서 사용되는 지게차의 경우 ATEX 94/9/EC 지침의 요구 사항을 충족해야 하며 이에 따라 유지 관리되어야 한다.지게차 안전은 전 세계적으로 다양한 표준의 적용을 받는다. 가장 중요한 표준 중 하나는 ANSI B56으로, 미국 국립 표준 협회(ANSI)에서 산업용 트럭 표준 개발 재단(ITSDF)으로 관리가 이관되었다. ITSDF는 B56 표준의 보급 및 현대화만을 목적으로 하는 비영리 단체이다.[50]

다른 지게차 안전 표준은 미국에서는 직업 안전 보건청(OSHA)에 의해, 영국에서는 보건 안전 집행청에 의해 시행되고 있다.[51]

9. 2. 운전자 안전

지게차는 무거운 짐을 옮기는 데 유용하지만, 잘못 사용하면 큰 사고로 이어질 수 있어 운전자의 안전 확보가 매우 중요하다. 많은 국가에서는 지게차 운전자가 안전하게 작업을 수행할 수 있도록 관련 법규에 따라 훈련을 받고 자격증을 취득하도록 요구하고 있다.[52] 운전자는 자신이 운전할 지게차의 등급에 맞는 자격증을 취득해야 할 수 있다. 지게차 훈련은 '지게차 면허', '지게차 자격증' 등 다양한 이름으로 불리지만, 어떤 용어를 사용하든 해당 국가의 법적 기준을 충족해야 한다.안전한 운전을 위해 몇 가지 주의사항이 있다. 아편유사제와 같이 운전에 영향을 줄 수 있는 약물을 복용 중인 경우, 중장비 운전은 피하는 것이 좋다.[53] 또한, 운반하는 화물이 커서 전방 시야 확보가 어려울 때는 보조자의 도움을 받는 것이 권장된다.

=== 국가별 규정 및 교육 ===

==== 미국 ====

미국에서는 연방 정부 기관인 OSHA(Occupational Safety and Health Administration)가 작업장 내 지게차 관련 규정을 관리한다 (29 CFR 1910.178).[54] OSHA 규정에 따라 고용주는 지게차 운전자를 위한 교육 프로그램을 개발하고 시행할 책임이 있다. 이 프로그램에는 안전한 운전 원칙, 사용될 차량 유형, 작업장의 잠재적 위험 요소, OSHA의 일반 안전 요구 사항 등이 포함되어야 한다. 교육은 강의나 비디오 시청과 같은 이론 교육과 실제 시연 및 실습으로 구성된다. 고용주는 운전자가 교육을 이수했음을 인증해야 하며, 최소 3년에 한 번씩 운전자의 능력을 평가해야 한다. 운전자가 안전 운전에 미숙함을 보일 경우 재교육이 요구된다.[55]

==== 영국 ====

영국에서는 작업 장비 규정 사용 및 제공 규정(Provision and Use of Work Equipment Regulations 1998, PUWER)에 따라 지게차 운전자는 적절한 훈련을 받아야 한다. 훈련의 일반적인 표준과 우수 작업 관행은 HSE(Health and Safety Executive) 실무 규정 117 (세 번째 판, 2013년 발행)에서 찾아볼 수 있다.[56] 과거 '지게차 면허'로 통용되던 제3자 기관의 인증은 더 이상 법적 요구 사항은 아니지만,[57] 체계적인 훈련은 사고 발생 시 고용주가 안전 확보를 위한 노력을 했음을 입증하는 데 도움이 될 수 있다.

훈련은 HSE가 인정하는 자발적 표준 훈련 기관에서 자격을 갖춘 강사에 의해 이루어진다.[58] RTITB와 같은 기관에 등록된 운전자는 3년마다 등록을 갱신해야 하며, H&S 집행부는 3년에서 5년마다 재교육 또는 시험을 권장한다.[59] 훈련은 고객의 사업장에서 이루어지는 현장 훈련 또는 훈련 센터에서 진행되는 공개 과정 형태로 제공된다. 영국 산업 트럭 협회(BITA)는 지게차 유형을 분류하는 표준 목록("BITA 목록")을 제공하며, 훈련 수료증에는 해당되는 BITA 분류가 명시된다.[60]

==== 호주 ====

호주는 2008년 정부 간 협약을 통해 주 및 자치구별로 달랐던 산업 보건 및 안전 법률을 조화시키기 시작했다.[61] 그 결과 2011년 국가 모델 작업 보건 및 안전법(WHS)이 제정되었다.[62] 이 법의 틀 안에서 각 주와 자치구는 자체적으로 면허 발급을 포함한 관련 법규를 관리한다. 지게차 면허는 "고위험 작업 면허"로 분류되며,[63] 이를 취득하려면 승인된 교육 기관에서 관련 교육 과정(숙련도 단위: TLILIC2001 – 지게차 운전 면허, TLILIC2002 – 주문 피킹 지게차 운전 면허)을 이수하고 해당 주 또는 자치구에 면허를 신청해야 한다. 관할 구역마다 다른 수수료가 부과된다. 한 주 또는 자치구에서 발급된 면허는 호주 전역에서 인정되며, 면허 취소 역시 마찬가지이다.

==== 뉴질랜드 ====

뉴질랜드의 지게차 운전자 교육은 크게 두 가지로 나뉜다.[64] 하나는 개인 소유지나 특정 구역 내에서 운전하기 위한 '운전자 자격증'이고, 다른 하나는 공공 도로에서 운전하기 위한 '지게차(F) 운전 면허 갱신'이다. 운전자 자격증은 1995년 뉴질랜드 노동부에서 발행한 동력 산업용 리프트 트럭 운전자 및 강사 교육에 대한 승인된 실무 규정(ACOP)에 기반한다.[65] 공공 도로에서 지게차를 사용하려면 운전자는 운전 면허에 지게차(F) 갱신을 받아야 한다. 클래스 1(자동차) 면허와 F 갱신을 소지한 운전자는 총 적재 중량이 최대 18000kg인 지게차만 운전할 수 있으며, 클래스 2(중형 강체) 면허와 F 갱신을 소지한 운전자는 총 적재 중량에 관계없이 지게차를 운전할 수 있다.

ACOP는 지게차 운전자 교육에 대한 최상의 실무, 지침 및 권장 사항의 집합이다. 그러나, 2015년 근로자 건강 및 안전법에 따라 필요한 경우, 교육은 운전자의 특정 요구 사항과 그들이 사용하는 부착물에 맞게 조정될 수 있다.[66]

교육은 대면 또는 온라인으로 제공되는 이론 세션과 15~20분 분량의 짧은 실습 평가로 구성된다. ACOP 지침을 따르면, 이는 저, 중, 고 높이에서 팔레트를 쌓고 해체하는 것과 부하를 운반하면서 원뿔형 8자 모양으로 전진 및 후진 운전을 포함한다.

지게차 교육에 대한 Unit standards가 있지만 필수는 아니다. 주요 Unit standard는 US10851이다.[67]

ACOP는 표준 포크만 사용하는 지게차 운전자만을 다룬다. 배럴 클램프, 포크 연장, 회전 장치 및 인원 탑승용 케이지와 같은 지게차 부착물은 별도의 단위 표준(US10852)으로 다루어진다. 단위 표준을 취득하는 것은 필수는 아니며, 회사는 단순히 사용되는 부착물에 대해 운전자를 교육할 수 있다.

==== 일본 ====

일본에서는 산업 안전 보건법에 따라 운전하려는 지게차의 최대 적재 하중에 맞는 자격을 갖추어야 한다. 최대 적재 하중 1톤 이상의 포크리프트 운전 업무는 포크리프트 운전 기능 강습을 수강하고 수료증을 발급받아야 하며, 포크리프트 운전 업무에 종사할 때는 수료증을 휴대해야 한다. 최대 적재 하중 1톤 미만의 포크리프트 운전 업무는 기능 강습 수료증을 휴대하는 자 또는 산업 안전 보건법 제59조 제3항에 규정된 특별 교육을 수강한 자여야 한다. 구체적으로는 사업자(강습 기관도 가능)가 실시하는 「포크리프트 운전 특별 교육」의 수강이 의무화되어 있다. 이러한 교육은 일본의 등록 강습 기관이나 사업자 자체적으로 실시할 수 있으며, 사업자는 이 특별 교육의 기록을 3년간 보관해야 한다. 이를 위반할 경우 사업자는 6개월 이하의 징역 또는 50만엔 이하의 벌금, 종사자는 50만엔 이하의 벌금이 부과될 수 있다.

도로 교통법이 적용되는 도로 또는 토지를 주행 운전하는 경우에는 차량 등록 구분에 따른 자동차 운전 면허증을 발급받아 이를 휴대해야 한다. 따라서, 도로교통법의 자동차 운전 면허만으로는 작업 장치를 사용(움직이는)하는 운전 조작은 일절 할 수 없으며, 또한, 산업 안전 보건법의 기능 강습 수료 또는 특별 교육 수강만으로는, 도로 교통법이 적용되는 도로 또는 토지에서 포크리프트를 주행 운전할 수 없다. 형사 처벌이 없는 사항이라도 위반하면 행정 당국의 출입 검사 및 행정 처분의 대상이 될 수 있다.

9. 3. 대한민국

학력, 연령, 성별 제한이 없거나, 일부 중장비학원 또는 직업전문학교에서 교육 훈련과정을 이수할 수 있다. 국가기술자격 취득자는 우대받는다.[70]9. 4. 안전 제품

오늘날 시장에서는 지게차로 인한 산업 재해를 줄이기 위한 다양한 안전 제품들을 찾아볼 수 있다.

- 보행자 감지 시스템: 이 시스템은 몇 센티미터에서 수 미터까지 물체와 보행자를 감지하는 근접 센서의 일종이다. 특히 스테레오 비전 기술에 기반한 알고리즘을 사용하여 지게차의 사각지대에 사람이 있는지 실시간으로 분석하고, 사람과 물체를 구별하여 불필요한 경고 없이 운전자에게 알리는 기능을 갖추고 있다.

- 초음파 센서: 몇 센티미터에서 수 미터에 이르는 거리에서 물체를 감지하는 근접 센서이다. 센서가 초음파 신호를 내보내고, 신호가 물체에 반사되어 돌아오는 시간을 측정하여 거리를 감지한다. 하지만 사람과 물체를 구분하지 못하며, 트럭 뒤에 위치한 모든 장애물을 감지한다. 일반적으로 이러한 유형의 센서는 주로 후방 감지에 사용된다.

- 무선 주파수(RF) 장치: 지게차 운전자에게 주변에 있는 사람들을 알려주는 시스템이다. 이 시스템을 사용하려면 보행자가 무선 주파수 신호를 방출하는 전자 태그(RFID 등)를 소지해야 한다. 지게차가 이 신호를 감지하면 운전자에게 보행자의 존재를 알린다. 이 장치는 지게차의 앞뒤 방향 모두에서 감지가 가능하며, 창고 등에서 흔히 발견되는 일반적인 장애물과 사람을 구별할 수 있다는 장점이 있다. 따라서 운전자는 지게차 근처에 보행자가 있을 때만 경고를 받게 된다.

10. 관련 단체

산업용 트럭 분야와 관련된 여러 국가 및 대륙별 협회가 있다. 주요 조직은 다음과 같다.

- 산업용 트럭 협회(ITA) (북미)[43]

- 자재 취급 장비 유통 협회(MHEDA) (북미)[44]

- 유럽 자재 취급 연맹(FEM)[45]

- 지게차 협회(FLTA) (영국)[46]

- 영국 산업용 트럭 협회(BITA)[47]

- 일본 산업 차량 협회(JIVA)[48]

- 한국건설기계산업협회(KOCEMA)[49]

이러한 조직들은 서로 중요한 교류를 하며, 공동 통계 및 엔지니어링 프로그램을 구축했다. 대표적인 프로그램으로는 매달 회원들에게 발행되는 ''세계 산업용 트럭 통계(WITS)''가 있다. 이 통계는 지역(대륙), 국가, 기계 등급별로 구분된다. 통계는 일반적인 수준이며 대부분의 소규모 제조업체 생산량은 포함하지 않지만, 그 깊이 면에서 중요한 정보를 제공한다. 이러한 교류를 통해 모든 주요 제조업체가 따르는 분류 체계(클래스 시스템)에 대한 공통된 정의가 이루어졌다.

11. 산업 재해

지게차와 관련된 산업재해로 매년 50명 이상이 사망하고 있다[69]. 산업재해 통계(2000년~2007년)에 따르면, 사고 원인은 "끼임·말림"이 38%로 가장 많았고, "추락·전락"(20%), "충돌"(18%) 순서로 나타났다. 특히 마스트(지게차의 기둥 부분)에 몸이 끼이는 중대 사고를 예방하기 위해서는 운전석에서 몸을 내밀어 물건을 잡는 등 레버 오작동으로 이어질 수 있는 위험한 작업을 피하는 것이 중요하다. 또한 운전자가 자리를 비울 때 지게차 작동을 멈추는 데드맨 스위치도 사고 예방에 효과적인 방법이다.

12. 자율 검사

산업 안전 보건 규칙 제151조의 21에 따라, 지게차는 1년을 초과하지 않는 기간마다 "특정 자율 검사"(법정 검사)를 의무적으로 받아야 한다. 이 특정 자율 검사는 법에서 정한 검사 자격을 갖춘 자율 검사자가 실시해야 한다.

이와 별도로, 1개월을 넘지 않는 주기로 정기적인 자율 검사와 운전 시작 전 점검(시업 전 점검) 역시 의무 사항이다. 정기 자율 검사 및 시업 전 점검은 반드시 자율 검사자 자격을 갖춘 사람이 아니어도 실시할 수 있다.

13. 제조사

지게차는 전 세계 여러 국가에서 다양한 기업들이 생산하고 있다. 주요 생산 국가 및 기업은 다음과 같다.

13. 1. 대한민국

대한민국의 주요 지게차 제조업체로는 두산밥캣코리아가 있다.13. 2. 일본

- 도요타 자동 방직 (도요타 L&F, TOYOTA)

- 고마츠 (KOMATSU)

- 미쓰비시 로지스넥스트 (2013년 4월 통합)

- * 미쓰비시 중공업 (미쓰비시 중공업 지게차, MITSUBISHI)

- * 일본 수송기 (니치유, NICHIYU)

- ** 미쓰비시와 니치유는 니치유 MHI 지게차로 2009년부터 일본 국내 판매망을 공유했다.

- * 유니캐리어 (UNICARRIERS) (2016년 4월부터 니치유 미쓰비시 산하가 됐으며, 2017년 10월 경영 통합으로 제조는 미쓰비시 로지스넥스트로 일원화됐다.)

- ** 닛산 자동차 (닛산 지게차, NISSAN)

- ** TCM

- 스미토모 나코 지게차

- * 스미토모 지게차 (SUMITOMO)

- 신포니아 테크놀로지 (SINFONIA TECHNOLOGY) (2009년 4월 신강 전기에서 현재의 사명으로 변경했다.)

- 코렉 (KOLEC)

- 스기쿠니 공업 (Sugico)

- 오쿠다야 기켄

- [http://www.fork-lift.jp/index.html 주식회사 쇼와 지게차]

- 주식회사 나카노

- 도카이 니치유 주식회사

- 모로오카

13. 3. 해외

ốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngốngống참조

[1]

웹사이트

Our History

http://www.yale.com/[...]

Hyster-Yale Materials Handling, Inc.

2013-12-15

[2]

웹사이트

History

http://www.clarkmhc.[...]

Clark Material Handling Company

2013-12-15

[3]

웹사이트

Top 20 Lift truck suppliers, 2013

http://www.mmh.com/a[...]

Modern Materials Handling

2013-08-01

[4]

웹사이트

Forklift Trucks— The Backbone of the Industry

http://www.themhedaj[...]

The MHEDA Journal

2013-12-15

[5]

웹사이트

The History of The Fork Lift

http://www.warehouse[...]

Warehouse & Logistic News

2005-12

[6]

웹사이트

A potted history of the forklift truck

http://www.fork-lift[...]

Forklift training website

2013-12-15

[7]

웹사이트

Forklift- The Backbone of The Industry

http://www.datakey.o[...]

MHEDA Journal Online

[8]

웹사이트

Prize winning Cornell researcher shows ergonomics aren't just for chairs and keyboards – would you believe forklifts?

http://www.news.corn[...]

Cornell Chronicle

2003-10-15

[9]

웹사이트

Emissions drive innovation

http://www.forklifta[...]

Forkliftaction.com

2007-09-27

[10]

웹사이트

Hydrogen fuel cells are a good choice for large forklift fleets

http://www.themhedaj[...]

The MHEDA Journal

2010-04

[11]

웹사이트

Which storage rack system is right for your company?

http://www.mhwmag.co[...]

2009-03-18

[12]

웹사이트

The Kalmar heavy range 20–50 tonnes, More than 50 years of development

http://www.kalmarind[...]

2008-10-07

[13]

웹사이트

Pallet Racking Systems Ltd

http://www.palletrac[...]

2016-03-31

[14]

웹사이트

Types of Electric Reach Trucks

https://dmforklifts.[...]

2021-01-16

[15]

웹사이트

What is a Counterbalance Forklift? {{!}} Adaptalift Group

https://www.adaptali[...]

2020-09-28

[16]

웹사이트

What is a sideloader? » Baumann Sideloaders

https://baumann-side[...]

[17]

웹사이트

Pallet Racking Systems Ltd

http://www.palletrac[...]

2014-02-18

[18]

웹사이트

HSS MAGAZINE – Widest range: narrowest aisles

https://www.hsssearc[...]

[19]

웹사이트

Awards Roll of Honour – FLTA Award Winners Since 1995 {{!}} The Fork Lift Truck Association

https://fork-truck.o[...]

[20]

웹사이트

RIP Freddy Brown – Forklift truck pioneer {{!}} Warehouse & Logistics News

https://warehousenew[...]

2016-10-26

[21]

웹사이트

History of the Articulating Forklift Revolution

https://fourksystems[...]

[22]

웹사이트

Narrow aisle lift truck

https://patents.goog[...]

1990-07-06

[23]

웹사이트

Tilt and Negative Lift (Operation Tip)

http://wigginslift.c[...]

2015-09-28

[24]

웹사이트

105 Types of Forklifts: The Complete List

https://www.conger.c[...]

2020-01-16

[25]

웹사이트

Industrial Trucks, Internal Combustion Engine-Powered – UL 558

http://ulstandardsin[...]

Underwriters Laboratories

[26]

서적

Advances in Robot Design and Intelligent Control

[27]

웹사이트

Automated forklift project

http://192.248.11.75[...]

2008-06-09

[28]

웹사이트

Electric v Diesel or LPG / Gas? What Power should I choose for my Forklift?

http://www.bendigomi[...]

[29]

간행물

Potential and Most Promising Second-Life Applications for Automotive Lithium-Ion Batteries Considering Technical, Economic and Legal Aspects

2023-03-18

[30]

웹사이트

Into the Future with Hydrogen

https://www.linde-mh[...]

2020-01-16

[31]

뉴스

On Hydrogen Forklifts, Bitcoin Mining and Green Fertilizer

https://cleantechnic[...]

CleanTechnica

2024-01-02

[32]

웹사이트

Cabin Comforts

http://www.forklifta[...]

Forkliftaction.com

2005-07-21

[33]

웹사이트

Powered Industrial Trucks eTool: Types & Fundamentals – Parts: Overhead Guard

https://www.osha.gov[...]

[34]

웹사이트

Welcome to Session 303 Power Alternatives for Forklifts

http://cdn.promatsho[...]

Yale Material Handling Corporation.

[35]

웹사이트

What is a Forklift Container Mast?

https://www.eureka-f[...]

Eureka Forklifts

[36]

웹사이트

Forklift Operator Safety Program

http://www.vpaf.uni.[...]

University of Northern Iowa

2009-09

[37]

웹사이트

Forklift Operator Safety Training

http://www.masco.net[...]

MASCO.NET

2012-12-08

[38]

웹사이트

Cascade Corporation – Attachments

http://www.cascorp.c[...]

2008-01-24

[39]

웹사이트

Bolzoni Auramo – Attachments

http://www.bolzoni-a[...]

2008-10-08

[40]

웹사이트

The Paper Industry: Forklift attachments do the job

http://www.forklifta[...]

Forkliftaction.com

2005-08-18

[41]

뉴스

Snow ploughs

https://www.camsyste[...]

2017-10-13

[42]

뉴스

Skips

https://www.camsyste[...]

2017-10-13

[43]

웹사이트

Industrial Truck Association

http://www.indtrk.or[...]

2008-01-22

[44]

웹사이트

Material Handling Equipment Distributors Association

http://www.mheda.org[...]

2008-01-22

[45]

웹사이트

European Federation of Materials Handling

http://www.fem-eur.c[...]

2008-01-22

[46]

웹사이트

Fork Lift Truck Association (FLTA)

http://www.fork-truc[...]

2010-09-29

[47]

웹사이트

The British Industrial Truck Association (BITA)

http://www.bita.org.[...]

2008-01-22

[48]

웹사이트

Japan Industrial Vehicle Association (JIVA)

http://www.jiva.or.j[...]

2008-01-22

[49]

웹사이트

Korean Construction Equipment Manufacturers Association (KOCEMA)

http://www.kocema.or[...]

2008-01-22

[50]

웹사이트

Industrial Truck Standards Development Foundation

http://www.itsdf.org

2008-01-23

[51]

웹사이트

OSHA Standards: Powered Industrial Trucks

http://www.osha.gov/[...]

2008-01-23

[52]

웹사이트

Forklift Certification Hub

http://forkliftcerti[...]

[53]

간행물

Five Things Physicians and Patients Should Question

http://www.choosingw[...]

American College of Occupational and Environmental Medicine

2014-02

[54]

웹사이트

OSHA Interpretation on Forklift Training – http://www.oshainterpretations.com/1910_Occupational_Safety_and_Health_Standards/?url=/pls/oshaweb/owadisp.show_document?p_table=INTERPRETATIONS~p_id=22751&n=Powered%20industrial%20truck%20training:%20%20different%20types%20of%20trucks

http://www.oshainter[...]

[55]

웹사이트

'Training and Reference Materials Library | Occupational Safety and Health Administration'

https://www.osha.gov[...]

2015-09-02

[56]

PDF

http://www.hse.gov.u[...]

2022-03

[57]

웹사이트

'Fork Lift Truck Association factsheet "How long does a forklift licence last?"'

https://fork-truck.o[...]

[58]

웹사이트

ABA – Workplace Transport

http://www.abawt.co.[...]

[59]

웹사이트

Refresher Training

http://www.hse.gov.u[...]

2012-12-05

[60]

웹사이트

Forklift Certification – BITA List Classification

http://www.didacindu[...]

Didac Ltd

2012-12-06

[61]

웹사이트

Inter-Governmental Agreement for Regulatory and Operational Reform in Occupational Health and Safety

http://www.coag.gov.[...]

[62]

웹사이트

Model Work Health and Safety Act(WHS)

http://www.safeworka[...]

[63]

웹사이트

High Risk Work Licences

http://www.safeworka[...]

[64]

웹사이트

Forklift training in New Zealand

https://www.drivingt[...]

2016-12-05

[65]

웹사이트

Approved Code of Practice for Training Operators and Instructors of Powered Industrial Lift Trucks

https://www.competen[...]

[66]

웹사이트

Health and Safety at Work Act 2015

https://worksafe.gov[...]

2017-09-21

[67]

웹사이트

Forklift unit standard 10851

http://www.nzqa.govt[...]

[68]

웹사이트

意匠分類定義カード(G2)

https://www.jpo.go.j[...]

特許庁

[69]

서적

"改訂 フォークリフト運転者教本 -技能講習用テキスト-"

[70]

문서

기능사|지게차운전기능사 취득한 후에 건설기계조종사면허 발급

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com