분사 펌프

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

분사 펌프는 디젤 엔진에 필수적인 부품으로, 연료를 고압으로 압축하여 연소실에 분사하는 역할을 한다. 초기에는 기계식으로 작동했지만, 배출 가스 규제 강화에 따라 전자 제어식으로 발전했다. 분사 펌프는 열형, 로터리, 유닛 인젝터, 커먼 레일 시스템 등 다양한 종류가 있으며, 각 형식마다 작동 원리와 특징이 다르다. 최근에는 전자 제어 기술을 통해 분사량과 시기를 정밀하게 제어하여 연비 향상과 배출 가스 저감에 기여하고 있다. 분사 펌프는 매우 높은 압력으로 작동하므로 안전에 유의해야 하며, 최신 기술은 환경 규제 대응과 성능 향상을 목표로 한다.

더 읽어볼만한 페이지

- 디젤 기관 기술 - 요소수

요소수는 디젤 엔진의 질소산화물을 줄이는 선택적 촉매 환원 시스템에 사용되는 표준 물질로, 보통 32.5% 요소 수용액 형태로 사용되며, 배기가스에 분사되어 질소산화물을 질소와 물로 환원시키는 역할을 한다. - 디젤 기관 기술 - 디젤 미립자 필터

디젤 미립자 필터(DPF)는 자동차 배기가스 정화 장치의 일종으로, 안전 문제로 인해 리콜 사례가 발생하여 차량 화재 위험을 초래하고 있다. - 펌프 - 터보펌프

터보펌프는 로켓 엔진에서 연료와 산화제를 연소실로 고압 공급하는 펌프로, 작동 방식에 따라 원심식과 축류식으로 나뉘며 효율적인 설계가 중요하다. - 펌프 - 축류 펌프

축류 펌프는 프로펠러형 임펠러를 사용하여 작동하며, 임펠러 블레이드 위로 흐르는 액체로 압력을 발생시켜 유체를 임펠러 축과 평행한 방향으로 밀어내는 펌프의 한 종류이다.

2. 역사와 발전

디젤 엔진에는 분사 펌프가 필수적이며, 그 역사는 디젤 엔진의 개발과 함께 했다. 초기에는 분무기나 스프레이처럼 공기의 힘을 빌려 연료를 분사했다.[3]

최근까지 분사 펌프는 크랭크축이나 캠축, OHC 엔진의 경우에는 타이밍 체인이나 타이밍 벨트로부터 엔진의 구동력을 받아 기계적으로 작동하는 것이 주류였다. 4행정 기관의 경우 분사 펌프는 크랭크 회전수의 절반 속도로 구동되며, 실린더 내부에 경유를 분사하는 압력은 200MPa를 초과할 정도로 매우 높았다.

그러나 최근 각국의 자동차 배출 가스 규제 강화에 따라 디젤 엔진도 고도의 연료 제어가 필요하게 되어, 전자 제어식 커먼 레일 디젤 엔진이 주류가 되고 있다. 초기 커먼 레일 방식은 기계식 분사 펌프에 전자 제어식 연료 분사 장치를 조합했지만, 최신식 분사 펌프는 전동 펌프로 대체되고 있다.

기계식 분사 펌프는 경유에 황 성분이 어느 정도 포함되어야 내부 부품 마모를 방지할 수 있었다. 그러나 일본의 디젤차 규제 조례나 헤이세이 17년 배출 가스 규제 등을 충족하기 위해서는 경유의 탈황화가 필수적이었고, 이는 분사 펌프의 전자기 펌프화 흐름을 가속화했다.[4]

분사 펌프는 가솔린 엔진에서도 극히 초기의 기계식 연료 분사 장치에 디젤 엔진과 동일한 작동 원리로 사용된 예가 있다. 역사상 최초의 가솔린 엔진용 분사 펌프는 1951년 독일 골리앗 GP 700 E에 처음 사용되었고, 1954년 메르세데스-벤츠 · 300SL에도 탑재되었다. 그러나 기계식 연료 분사 장치는 기구가 복잡하고 가솔린 자체의 윤활 능력이 부족하여 기화기를 완전히 대체하지는 못했다.

2. 1. 기계식 펌프

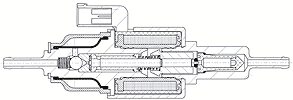

초기 디젤 엔진에는 미니어처 인라인 엔진과 유사한 인라인 펌프가 사용되었다. 이 펌프는 일렬로 배열된 캠 작동 분사 실린더를 사용하며, 피스톤의 행정 부피는 일정하다. 분사 부피는 실린더의 나선형 슬롯에 맞춰지는 차단 포트에 대해 실린더를 회전시켜 제어한다. 인라인 펌프는 여전히 대형 다기통 엔진에 사용된다.자동차 및 경트럭에는 로터리 펌프(분배형 펌프)가 개발되었다. 이 펌프는 단일 분사 실린더를 사용하며, 회전 분배 밸브를 통해 개별 연료 라인에 분사한다. 보쉬 VE 펌프와 같은 후기 버전은 크랭크축 속도에 따라 분사 시기를 변경하여 성능을 향상시켰다.

'''열형 분사 펌프'''(Inline Injection Pump)는 비교적 오래된 타입으로, 일본에서는 '''보쉬 A형'''으로 대표된다. 엔진의 기통 수만큼의 캠과 플런저가 한 줄로 늘어선 직렬 엔진과 같은 외관을 가진다. 부품 수가 많아 고가이며 대형화되는 경향이 있지만, 분사량이 많고 기통 수의 제약도 없어 대형 차량, 선박, 산업용 정지형 엔진 등에 사용된다.[3]

거버너에서 펌프 내로 뻗어 있는 랙이 캠과 플런저 사이에 놓인 슬리브를 회전시켜 플런저의 위치를 변화시키고, 압축 스트로크의 변화로 분사량의 제어(증감)를 수행한다. 분사 시기는 엔진의 회전을 이용한 원심식 타이머가 분사 펌프 내 캠축의 위상을 변화시켜 제어한다. 분사량이나 분사 시기의 제어는 스프링, 캠, 추 등을 조합한 기계 제어가 중심이지만, 일부 전자 제어를 도입한 타입도 존재한다. 캠 주변의 윤활에는 엔진 오일이 사용되고, 연료와 윤활유가 분리되어 중유나 조악한 연료에도 대응할 수 있다. 인젝터(분사 노즐)에는 니들 밸브(바늘 밸브)형이 조합되어, 부실식에서는 단공형, 직접 분사식에서는 다공형이 사용된다.

'''분배형 분사 펌프'''(Distributor Injection Pump)는 직렬형에 이어 오래전부터 존재하는 타입으로, 일본에서는 '''보쉬 VE형'''으로 대표된다. 해외에서는 '''로터리 펌프'''(Rotary Pump)라고도 불린다. 1조의 파형 캠(페이스 캠), 플런저, 스필 밸브만으로 구성되어 각 기통에 연료를 분배하며, 가솔린 엔진의 디스트리뷰터와 비슷한 외관을 가진다.

부품 수가 적고, 모든 윤활을 연료로 처리하는 등, 심플하고 합리적인 기본 구조를 가지며, 소형이고 저렴하다. 승용차에서 픽업트럭, SUV의 엔진 등에 사용된다. 구조상 분사량이나 기통 수에는 한계가 있지만, 중배기량의 6기통 정도까지는 충분히 대응할 수 있다.

분사량의 제어는 스필 밸브의 개방 시기 변화로, 분사 시기의 제어는 페이스 캠의 축을 평행 이동시켜 행한다. 인젝터는 니들 밸브형이 조합된다. VE형의 개량형으로, 내접 캠과 2개의 플런저를 조합한 것도 있다. 윤활을 연료에 의존하는 구조상, 연료의 성상에 민감하며, 특히 수분이나 등유(탄소)분이 많은 부정 경유를 사용하면 윤활 불량에 의한 고장을 초래하기 쉽다.

직렬형과 마찬가지로 기계 제어가 중심이지만, 더욱 엄격한 배출 가스 규제에 적합시키기 위해, 스필 밸브에 응답성이 뛰어난 솔레노이드액추에이터를 결합하여 전자 제어에 대응하는 것도 있다.

2. 2. 전자 제어식 펌프의 등장

1990년대부터 각국에서 자동차 배출 가스 규제가 강화되면서, 디젤 엔진에도 정밀한 연료 제어가 필요하게 되었다. 이에 따라 전자 제어 기술이 도입되기 시작했다.[4] 초기에는 회전식 펌프의 일부 기능을 제어하기 위해 전자 제어 장치를 사용했지만, 여전히 기계적으로 타이밍이 맞춰지고 엔진에 의해 구동되는 펌프였다. 1세대 4기통 및 5기통 VW/아우디 TDI 엔진은 이러한 펌프를 사용한 후 유닛 인젝터로 전환했다.[3] 이후 커먼 레일 디젤 시스템과 전자식 유닛 직접 분사 시스템으로 발전하면서, 기계식 시스템에 비해 더 높은 압력과 정밀한 분사량 제어, 여러 단계의 분사가 가능해졌다.대한민국에서는 1992년 자동차 NOx·PM법 제정 이후 단계적으로 NOx와 PM 배출량을 줄이기 위한 정책을 시행했다. 초기 규제는 기계식 분사 펌프와 분사 노즐 개량, 분사 시기 지각 등으로 대응 가능했지만, 이후 강화된 규제에서는 당시 가솔린차와 동등한 수준의 NOx 배출량이 요구되었다.

차량 총 중량 3,500 kg 이상 상용차의 경우, 기존 엔진을 바탕으로 분사 펌프를 전자 제어화하여 분사량과 분사 시기를 정밀하게 제어함으로써 규제를 만족시키는 경우가 많았다. 이러한 개량을 통해 규제 준수와 출력 향상을 동시에 달성할 수 있었다.

이후 추가적인 배출 가스 규제와 각 지역의 디젤차 규제 조례 제정으로 PM 저감도 요구되면서, 기존 엔진 개량과 산화 촉매 장착만으로는 대응이 어려워져 유닛 인젝터 방식이나 커먼레일 방식을 채용한 신형 엔진으로 전환되었다.

2. 3. 커먼레일 시스템

커먼 레일(Common rail) 시스템은 가솔린 엔진의 전자식 연료 분사 장치 기술을 응용한 것으로, 디젤 엔진의 연료 분사 방식과는 차이가 있다. 초고압을 견딜 수 있도록 변경되었다. 코먼 레일은 "모든 실린더에 공통인 레일"이라는 뜻이지만, 여기서 레일은 "궤도"가 아니라 속이 빈 "관" 모양의 금속으로 만들어진 튼튼한 용기로, 가솔린 엔진 연료 분사 장치의 "데리버리 파이프"와 비슷하다. 이 안에 연료를 압송하여 고압 상태로 일시적으로 저장하기 때문에, 코먼 레일은 일종의 축압기라고도 할 수 있다.분사 펌프는 없고, 연료 가압은 "서플라이 펌프"가 담당하며, 분사 제어는 ECU에 의한 "전자식 인젝터"가 담당하는 분업 방식이다. 분사 제어는 가압과는 별도로 각 인젝터에서 이루어지기 때문에, 펌프는 무리한 캠 리프트나 분사 제어로부터 해방되었다.

최신 배출 가스 규제에 대응하는 디젤 엔진(클린 디젤)에서 분사량과 분사 시점을 정밀하게 제어하여 연소 시 온도와 압력을 자유자재로 제어할 수 있는 방식으로 주류를 이루고 있다.

디젤 엔진 역사에서 코먼 레일의 이름이 처음 등장한 것은 1910년대 후반 보쉬에 의해서였지만, 당시 개방 압력은 90 bar 정도로 낮았고, 인젝터의 개방도 압축 공기에 의한 것이었으며, 이를 위한 에어 컴프레서가 필요했다. 1,800 bar를 넘는 개방 압력과 전자 제어에 의한 솔레노이드나 피에조 소자를 사용한 인젝터를 갖춘 현재의 코먼 레일과는 큰 차이가 있지만, 기본 원리는 동일하다.

근대적인 코먼 레일은 1960년대 후반 스위스의 로베르트 후버(Robert Huber)가 그 원형을 개발했고, 스위스 연방 공과대학을 중심으로 연구가 진행되었다.[6][7]。환경 대책으로서의 현재의 코먼 레일 방식을 최초로 실용화한 것은 일본의 덴소이며, 이토 쇼헤이와 미야키 마사히코를 중심으로 ECD-U2라는 명칭으로 개발되어 1995년 말 히노·라이징 레인저에 탑재되었다.

마그네티 마렐리에서는 1990년부터 피아트 연구 센터(이탈리아어판), 엘라시스(이탈리아어판)와 함께 코먼 레일 방식 개발을 진행해 왔지만, 피아트의 경영 부진으로 해당 기술과 특허는 1994년에 보쉬에 매각되었다. 그 후 1997년에 보쉬가 실용화하여, 알파 로메오·156 2.4 JTD에 승용차용으로 처음 탑재되었고[8], 다음 해인 1998년에는 메르세데스-벤츠가 OM611 엔진(독일어판·영어판)을 C200 CDI/C220 CDI와 E200 CDI/E220 CDI에 탑재했다.

현재의 전자식 인젝터는 개방 행위만 담당하기 때문에, 기존 분사 방식에 비해 분사 시기의 자유도가 대폭 향상되었으며, 전자 제어 기술의 향상으로 1행정 중 파일럿, 프리, 메인, 애프터 1, 애프터 2, 포스트와 같은 6분할 분사도 가능해져, 연료 소비를 억제하면서 연소실 내의 급격한 온도와 압력 상승을 방지할 수 있는 등, NOx 발생을 억제하고, PM도 적은, 완전 연소를 위한 이상적인 분사를 실현하는 제어가 가능해졌다.

다만, 초고압 분사 때문에, 서플라이 펌프·인젝터 모두, 분사 펌프 방식 이상의 내부 윤활 성능이 요구되지만, 탈황이 진행된 현재의 경유에서는 (필요한 윤활 성능을 유지하기 위한 첨가제를 사용하고 있음에도) 종종 윤활 부족이 발생하여, 통상적인 운전 범위에서도 고장이 발생하는 경우가 있다. 특히 등유 성분이 많은 "한랭지용 경유"를 사용하는 기회가 많은 차량에 많다.

최근 차량은 배출 가스 정화를 위해 산화 촉매나 NOx 흡착 환원 촉매, 디젤 미립자 필터를 장착하고 있으며, 정기적으로 여기에 축적된 매연을 태워 없앨 필요가 있는데, 전용 연료 첨가 밸브를 갖지 않은 시스템의 경우 '''의도적으로''' 애프터파이어를 발생시켜 배기 셔터를 조임으로써 연소 기구를 작동시킨다 ('''포스트 분사'''라고 불리며, 이러한 정화 장치를 가진 엔진에서 엔진 오일 희석의 원인이 되기도 한다). 이러한 경우, 황 성분이 많은 기존 경유나, 등유(탄소) 성분이 많은 불법 경유를 사용하면 단시간 내에 고장을 초래하는 원인이 된다.

인젝터에는 제조상 피할 수 없는 개체차가 있지만, 그 내용은 본체에 인쇄되어 있으며, 고장 정비 등으로 인젝터를 교환한 경우, 그 특성을 엔진 제어 컴퓨터에 기억시킬 필요가 있다.[9]

3. 종류와 작동 원리

디젤 엔진의 연료 분사 펌프는 크게 기계식과 전자 제어식으로 나눌 수 있다.

기계식 분사 펌프는 크랭크축이나 캠축, OHC 엔진의 경우에는 타이밍 체인이나 타이밍 벨트로부터 엔진의 구동력을 받아 작동한다. 4행정 기관의 경우 분사 펌프는 크랭크 회전수의 절반 속도로 구동되며, 실린더 내부에 경유를 분사하는 압력은 200MPa를 초과할 정도로 매우 높다.[3]

그러나 자동차 배출 가스 규제가 강화되면서 디젤 엔진도 정밀한 연료 제어가 필요하게 되었고, 이에 따라 전자 제어식 커먼레일 디젤 엔진이 주류가 되었다. 초기 커먼레일 방식은 기계식 분사 펌프에 전자 제어식 연료 분사 장치를 결합했지만, 최신 분사 펌프는 전동 펌프로 대체되고 있다.

기계식 분사 펌프는 내부 부품 마모 방지를 위해 경유에 일정 수준 이상의 황 성분이 필요했다. 그러나 디젤차 규제 조례나 헤이세이 17년 배출 가스 규제 등으로 인해 경유의 탈황화가 불가피해졌고, 이는 분사 펌프의 전자기 펌프화 흐름을 가속화하는 요인이 되었다.[4]

가솔린 엔진에서도 초기에 기계식 연료 분사 장치에 디젤 엔진과 동일한 작동 원리의 분사 펌프가 사용된 예가 있다. 최초의 가솔린 엔진용 분사 펌프는 1951년 독일 골리앗 GP 700 E에 사용되었고, 1954년에는 메르세데스-벤츠 · 300SL에도 탑재되었다. 그러나 기계식 연료 분사 장치는 복잡한 구조와 낮은 윤활 능력 등으로 인해 기화기를 완전히 대체하지는 못했다.

일본에서는 광화학 스모그 문제로 1992년 자동차 NOx·PM법이 제정되어 NOx와 PM 저감 정책이 시행되었다. 초기 규제는 기계식 분사 펌프와 분사 노즐 개량 등으로 대응 가능했지만, 이후 강화된 규제에서는 전자 제어 분사 펌프, 유닛 인젝터, 커먼레일 시스템 등이 채택되었다.

3. 1. 인라인 펌프 (열형 분사 펌프)

'''열형 분사 펌프'''(Inline Injection Pump)는 비교적 오래된 타입으로, 일본에서는 '''보쉬 A형'''으로 대표된다. 엔진의 기통 수만큼 캠과 플런저가 한 줄로 늘어선, 직렬 엔진과 같은 외관을 특징으로 한다.[3] 구조상 부품 수가 많아 고가이며 대형화되는 경향이 있지만, 분사량이 많고 기통 수의 제약도 없기 때문에 대형 차량이나 선박, 산업용 정지형 엔진 등에 사용되고 있다.거버너에서 펌프 내로 뻗어 있는 랙이 캠과 플런저 사이에 놓인, 외주에 비스듬한 홈을 가진 슬리브를 회전(정회전·역회전)시켜 홈에 결합된 플런저의 위치를 변화(상하)시킨다. 이 압축 스트로크의 변화로 분사량의 제어(증감)를 수행한다.

분사 시기는 엔진 회전을 이용한 원심식 타이머가 분사 펌프 내 캠축의 위상을 변화시켜 제어한다.

분사량이나 분사 시기의 제어는 스프링, 캠, 추 등을 조합한 기계 제어가 중심이지만, 일부 전자 제어를 도입한 타입도 존재한다.

캠 주변은 엔진 오일로 윤활되며, 연료와 윤활유가 분리되어 있어 중유나 조악한 연료에도 대응할 수 있다. 인젝터(분사 노즐)에는 니들 밸브(바늘 밸브)형이 조합되며, 부실식에서는 단공형, 직접 분사식에서는 다공형이 사용된다.

3. 2. 로터리 펌프 (분배형 분사 펌프)

로터리 펌프는 자동차 및 경트럭에 사용하기 위해 개발된 형식으로, 분배형 분사 펌프라고도 한다. 이 펌프는 축 캠 플레이트에서 구동되는 단일 분사 실린더를 사용하여 회전 분배 밸브를 통해 개별 연료 라인에 분사한다.[3] 보쉬 VE 펌프와 같은 후기 버전은 크랭크축 속도로 분사 시기를 변경하여 크랭크 속도가 높을 때 더 큰 출력을 제공하고, 크랭크축의 느린 회전에서 더 부드럽고 경제적인 작동을 가능하게 한다. 일부 분배형 분사 펌프는 터보차저 또는 과급기가 장착된 엔진이 과급 조건에서 더 많은 출력을 낼 수 있도록 정상 이상으로 분사량을 증가시키는 압력 기반 시스템을 갖추고 있다.분사 펌프는 직렬형에 이어 오래전부터 존재하는 타입으로, 일본에서는 '''보쉬 VE형'''으로 대표된다. 하나의 파형 캠(페이스 캠), 플런저, 스필 밸브만으로 구성되어 각 기통에 연료를 분배한다. 각 기통으로의 고압 배관은 동심원상에 배열되어, 가솔린 엔진의 디스트리뷰터와 비슷한 외관을 가지고 있다.

부품 수가 적고, 모든 윤활을 연료로 처리하는 등, 간단하고 합리적인 기본 구조를 가지며, 소형이고 저렴하다. 승용차에서 픽업트럭, 그것들을 기반으로 한 SUV의 엔진 등에 사용되고 있다. 구조상 분사량이나 기통 수에는 한계가 있지만, 중배기량의 6기통 정도까지는 충분히 대응할 수 있다.

분사량의 제어는 스필 밸브의 개방 시기 변화로, 분사 시기의 제어는 페이스 캠의 축을 평행 이동시켜 행한다. 인젝터는 니들 밸브형이 조합된다. VE형의 개량형으로, 내접 캠과 2개의 플런저를 조합한 것도 있다.

윤활을 연료에 의존하는 구조상, 연료의 성상에 민감하며, 특히 수분이나 등유(탄소)분이 많은 부정 경유를 사용하면 윤활 불량에 의한 고장을 초래하기 쉽다.

직렬형과 마찬가지로 기계 제어가 중심이지만, 더욱 엄격한 배출 가스 규제에 적합시키기 위해, 스필 밸브에 응답성이 뛰어난 솔레노이드액추에이터를 결합하여 전자 제어에 대응하는 것도 있다.

3. 3. 유닛 인젝터

유닛 인젝터식 분사 펌프는 각 실린더 상부에 주사기처럼 장착되어 파스칼의 원리를 응용, 캠에 의해 분사된다. 전자 제어를 통해 분사량을 줄이며, 캠에 의한 압축으로 2,000기압의 고압 분사를 가능하게 한다.메인 펌프에서 인젝터까지는 저압 파이프로 연결되어 있다. 인젝터마다 가압 기구가 있어, 종래형 분사 펌프에서는 불가능했던 고압을 쉽게 얻을 수 있다. 이는 연료의 미립화에 의한 완전 연소를 도와 연비 개선에 효과가 있다. 폭스바겐 그룹은 연비를 최우선으로 고려하여 이 방식을 선택했다. 랜드로버 Td5 엔진에도 유닛 인젝터식이 채용되었다. 이 Td5 엔진을 탑재한 디펜더 110은 2002년(헤이세이 14년)부터 2005년(헤이세이 17년)까지 일본에 정식 수입되었다.

일본에서는 닛산 디젤(현 UD 트럭)만이 개발을 계속하여 요소 SCR 시스템과 조합, 헤이세이 17년 배출 가스 규제(신 장기 규제)에 대한 적합을 빠르게 달성했다. 요소 SCR 시스템은 배기에 요소수를 분사하여 과산소 완전 연소로 발생하는 NOx를 암모니아와 물에 의해 질소와 물로 환원하는 것이다. 이는 대형차를 시작으로 일부 승용차, 상용차 디젤 엔진의 배출 가스 정화에 필수적인 장비가 되고 있다.[4]

3. 4. 커먼레일 시스템

코먼레일(Common rail) 시스템은 기존의 디젤 엔진 연료 분사 방식과 전혀 다르게, 가솔린 엔진에서 개발된 전자식 연료 분사 장치 기술을 응용하여 초고압을 견딜 수 있도록 변경한 것이다. 코먼 레일은 "모든 실린더에 공통인 레일"이라는 뜻이지만, 여기서 레일은 "궤도"가 아니라, 속이 빈 "관" 모양의 금속으로 만들어진 튼튼한 용기로, 가솔린 엔진 연료 분사 장치의 "데리버리 파이프" 역할에 가깝다. 이 안에 연료를 압송하여 고압 상태로 일시적으로 저장하기 때문에, 코먼 레일은 일종의 축압기라고도 할 수 있다.분사 펌프는 없고, 연료 가압은 "서플라이 펌프"가 담당하며, 분사 제어는 ECU에 의한 "전자식 인젝터"가 담당하는 분업 방식의 연료 분사 방식이다. 분사 제어는 가압과는 별도로 각 인젝터에서 이루어지기 때문에, 펌프는 무리한 캠 리프트나 분사 제어로부터 해방되었다.[4] 최신 배출 가스 규제에 대응하는 디젤 엔진(클린 디젤)에서 분사량과 분사 시점을 정밀하게 제어하여 연소 시 온도와 압력을 자유자재로 제어할 수 있는 방식으로 주류를 이루고 있다.

디젤 엔진 역사에서 코먼 레일의 이름이 처음 등장한 것은 1910년대 후반 보쉬에 의해서였지만, 당시 개방 압력은 90 bar 정도로 낮았고, 인젝터의 개방도 압축 공기에 의한 것이었으며, 이를 위한 에어 컴프레서가 필요했다. 1,800 bar를 넘는 개방 압력과 전자 제어에 의한 솔레노이드나 피에조 소자를 사용한 인젝터를 갖춘 현재의 코먼 레일과는 문자 그대로 격세지감이 있지만, 기본 원리는 동일하다.

근대적인 코먼 레일은 1960년대 후반 스위스의 로베르트 후버(Robert Huber)가 그 원형을 개발했고, 스위스 연방 공과대학을 중심으로 연구가 진행되었다.[6][7] 환경 대책으로서의 현재의 코먼 레일 방식을 최초로 실용화한 것은 일본의 덴소이며, 이토 쇼헤이와 미야키 마사히코를 중심으로 ECD-U2라는 명칭으로 개발되어 1995년 말 히노·라이징 레인저에 탑재되었다.

마그네티 마렐리에서는 1990년부터 피아트 연구 센터(이탈리아어판), 엘라시스(이탈리아어판)와 함께 코먼 레일 방식 개발을 진행해 왔지만, 피아트의 경영 부진으로 해당 기술과 특허는 1994년에 보쉬에 매각되었다. 그 후 1997년에 보쉬가 실용화하여, 알파 로메오·156 2.4 JTD에 승용차용으로 처음 탑재되었고,[8] 다음 해인 1998년에는 메르세데스-벤츠가 OM611 엔진(독일어판·영어판)을 C200 CDI/C220 CDI와 E200 CDI/E220 CDI에 탑재했다.

현재의 전자식 인젝터는 개방 행위만 담당하기 때문에, 기존 분사 방식에 비해 분사 시기의 자유도가 대폭 향상되었으며, 전자 제어 기술의 향상으로 1행정 중 파일럿, 프리, 메인, 애프터 1, 애프터 2, 포스트와 같은 6분할 분사도 가능해져, 연료 소비를 억제하면서 연소실 내의 급격한 온도와 압력 상승을 방지할 수 있는 등, NOx 발생을 억제하고, PM도 적은, 완전 연소를 위한 이상적인 분사를 실현하는 제어가 가능해졌다.

다만, 초고압 분사 때문에, 서플라이 펌프·인젝터 모두, 분사 펌프 방식 이상의 내부 윤활 성능이 요구되지만, 탈황이 진행된 현재의 경유에서는 (필요한 윤활 성능을 유지하기 위한 첨가제를 사용하고 있음에도) 종종 윤활 부족이 발생하여, 통상적인 운전 범위에서도 고장이 발생하는 경우가 있다. 특히 등유 성분이 많은 "한랭지용 경유"를 사용하는 기회가 많은 차량에 많다.

최근 차량은 배출 가스 정화를 위해 산화 촉매나 NOx 흡착 환원 촉매, 디젤 미립자 필터를 장착하고 있으며, 정기적으로 여기에 축적된 매연을 태워 없앨 필요가 있는데, 전용 연료 첨가 밸브를 갖지 않은 시스템의 경우 '''의도적으로''' 애프터파이어를 발생시켜 배기 셔터를 조임으로써 연소 기구를 작동시킨다 ('''포스트 분사'''라고 불리며, 이러한 정화 장치를 가진 엔진에서 엔진 오일 희석의 원인이 되기도 한다). 이러한 경우, 황 성분이 많은 기존 경유나, 등유(탄소) 성분이 많은 불법 경유를 사용하면 단시간 내에 고장을 초래하는 원인이 된다.

인젝터에는 제조상 피할 수 없는 개체차가 있지만, 그 내용은 본체에 인쇄되어 있으며, 고장 정비 등으로 인젝터를 교환한 경우, 그 특성을 엔진 제어 컴퓨터에 기억시킬 필요가 있다.[9]

4. 구조

초기 디젤 분사 펌프는 미니어처 인라인 엔진과 유사한 인라인 레이아웃을 사용했다. 피스톤은 일정한 행정 부피를 가지며, 분사 부피는 실린더의 나선형 슬롯에 맞춰지는 차단 포트에 대해 실린더를 회전시켜 제어한다. 인라인 펌프는 트럭, 건설 설비, 고정 엔진 및 농업용 차량과 같은 대형 다기통 엔진에 주로 사용된다.[5]

자동차 및 경트럭용으로는 로터리 펌프 또는 디스트리뷰터 펌프가 개발되었다. 이 펌프는 축 캠 플레이트에서 구동되는 단일 분사 실린더를 사용하여 회전 분배 밸브를 통해 개별 연료 라인에 분사한다. 보쉬 VE 펌프와 같은 후기 버전은 크랭크축 속도로 분사 시기를 변경하여 더 큰 출력과 부드럽고 경제적인 작동을 가능하게 한다.[5]

모든 분사 펌프는 엔진 과속을 방지하기 위해 거버너를 포함한다. 디젤 엔진은 연료 공급 제어를 통해서만 속도를 조절하고, EGR 시스템이 있는 엔진을 제외하고 공기 흡입을 제어하는 스로틀 밸브가 없기 때문이다.[5]

분사 펌프는 매우 높은 압력을 견뎌야 하므로 매우 견고한 구조를 가진다. 일반적인 압력은 평균 15000psi (100MPa)이며, 압축비가 높은 엔진의 경우에는 200MPa를 넘기도 한다. 이 압력은 의복이나 피부를 쉽게 절단할 수 있을 정도이다.[5]

'''열형 분사 펌프'''(Inline Injection Pump)는 비교적 오래된 타입으로, 일본에서는 '''보쉬 A형'''으로 대표되며, 직렬 엔진과 같은 외관을 특징으로 한다. 구조상 부품 수가 많아 고가이며 대형화되는 경향이 있지만, 분사량이 많고 기통 수의 제약도 없기 때문에 대형 차량이나 선박, 산업용 정지형 엔진 등에 사용되고 있다.

거버너에서 펌프 내로 뻗어 있는 랙이 캠과 플런저 사이에 놓인, 외주에 비스듬한 홈을 가진 슬리브를 회전(정회전·역회전)시킴으로써, 홈에 결합된 플런저의 위치가 변화(상하)하고, 그 압축 스트로크의 변화로 분사량의 제어(증감)를 수행한다. 분사 시기의 제어는 엔진의 회전을 이용한 원심식 타이머가 분사 펌프 내의 캠축의 위상을 변화시킴으로써 수행한다.

'''분배형 분사 펌프'''(Distributor Injection Pump)는 직렬형에 이어 오래전부터 존재하는 타입으로, 일본에서는 '''보쉬 VE형'''으로 대표된다. 해외에서는 '''로터리 펌프'''(Rotary Pump)라고도 불리며, 1조의 파형 캠(페이스 캠), 플런저, 스필 밸브만으로 구성되어 각 기통에 연료를 분배한다. 각 기통으로의 고압 배관이 동심원상에 배열되어, 가솔린 엔진의 디스트리뷰터와 비슷한 외관을 가지고 있다.

부품 수가 압도적으로 적고, 모든 윤활을 연료로 처리하는 등, 심플하고 합리적인 기본 구조를 가지며, 소형이고 저렴하다. 승용차에서 픽업트럭, 그것들을 기반으로 한 SUV의 엔진 등에 사용되고 있다. 구조상 분사량이나 기통 수에는 한계가 있지만, 중배기량의 6기통 정도까지는 충분히 대응할 수 있다.

분사량의 제어는 스필 밸브의 개방 시기 변화로 행하며, 분사 시기의 제어는 페이스 캠의 축을 평행 이동시켜 행한다. 인젝터는 니들 밸브형이 조합된다. VE형의 개량형으로, 내접 캠과 2개의 플런저를 조합한 것도 있다.

일본에서는 과거 광화학 스모그가 사회 문제화된 것에서, 1992년에 제정된 자동차 NOx·PM법에 근거하여, 단계적으로 NOx와 PM을 저감시키기 위한 정책을 취하고 있다. 차량 총 중량 3500kg 이상의 상용차에서는, 종전의 엔진을 베이스로 하면서, 분사 펌프를 전자 제어화하여 분사량과 분사 시기를 치밀하게 함으로써 극복하는 메이커가 많았으며, 이 정도의 개량으로 규제에의 적합과 출력 향상을 양립할 수 있는 경우도 많았다.

5. 안전 문제

분사 펌프는 매우 높은 압력으로 연료를 분사해야 하기 때문에 펌프는 신형 시스템에서 보통 15000psi 이상의 상당한 압력을 제공한다. 이러한 이유로 디젤 시스템에서 작업할 때는 각별한 주의가 필요하다. 이 정도 압력으로 분사되는 연료는 옷과 피부를 쉽게 관통하여 신체 조직에 주입될 수 있으며, 심각한 경우 절단이 필요할 수 있다.[10][2] 이 때문에 분사 펌프와 분배 파이프는 매우 견고한 구조를 가져야 하며, 이는 디젤 엔진 시스템 전체가 대형화되어 소형차나 오토바이에 탑재하기 어려운 요인이 된다.[5]

5. 1. 안전 수칙

분사 펌프는 매우 높은 압력 환경으로 연료를 정량 분사해야 하기 때문에 펌프에서 높은 압력이 발생하며, 일반적으로 최신 시스템에서는 15000psi (100MPa) 이상이 된다. 디젤 시스템을 작업할 때 각별한 주의를 기울여야 하는 중요한 이유가 여기에 있다. 이 정도의 압력으로 분출되는 연료는 피부와 옷을 쉽게 관통하여 신체 조직에 주입될 수 있으며, 이로 인한 의학적 후유증은 심각하여 절단을 필요로 할 수 있다.[2][10][5]6. 최신 기술 및 환경 규제 대응

최근 각국에서 강화되고 있는 자동차 배출 가스 규제에 대응하기 위해, 디젤 엔진도 고도의 연료 제어가 필요하게 되어, 전자 제어식 커먼 레일 디젤 엔진이 주류가 되고 있다. 커먼 레일 방식은 초창기에는 기계식 분사 펌프에 전자 제어식 연료 분사 장치를 조합했지만, 최신 분사 펌프는 전동 펌프로 대체되고 있다.[4]

기계식 분사 펌프는 구조상 내부 부품의 마모를 방지하기 위해 경유에 일정 수준 이상의 황 성분이 포함되어야 했다. 그러나 일본의 디젤차 규제 조례나 헤이세이 17년 배출 가스 규제 등을 충족하기 위해서는 경유의 탈황화가 불가피해졌고, 이는 분사 펌프의 전자기 펌프화 흐름에 박차를 가하는 요인이 되었다.[4]

일본에서는 과거 광화학 스모그가 사회 문제화되면서 1992년 자동차 NOx·PM법이 제정되었다. 이에 따라 단계적으로 NOx와 PM 저감 정책이 추진되었으며, 헤이세이 10년 배출 가스 규제가 그 집대성이었다. 이전 규제는 기계식 분사 펌프와 분사 노즐 개량, 분사 시기 지각으로 대응 가능했지만, 이 규제에서는 당시 가솔린차와 동등 이하의 NOx 배출량이 요구되었다.

차량 총 중량 3,500kg 이상 상용차는 기존 엔진을 바탕으로 분사 펌프를 전자 제어화하여 분사량과 시기를 정밀하게 제어함으로써 규제에 대응하고 출력 향상을 이루는 경우가 많았다.

이후 배출 가스 규제에서는 각지의 디젤차 규제 조례 제정으로 PM 저감도 요구되었다. 헤이세이 10년 규제차 기반 엔진 개량과 산화 촉매 장착만으로는 대응이 어려워져, 유닛 인젝터식이나 커먼레일식을 채용한 신형 엔진으로 전환되었다.

최신 배출 가스 규제에 대응하는 디젤 엔진(클린 디젤)은 분사량과 시점을 정밀 제어하여 연소 시 온도와 압력을 조절한다. 현재의 전자식 인젝터는 개방만 담당하여 분사 시기 자유도가 향상되었다. 전자 제어 기술 향상으로 1행정 중 파일럿, 프리, 메인, 애프터 1, 애프터 2, 포스트와 같은 6분할 분사도 가능해져 연료 소비를 억제하고 연소실 내 급격한 온도/압력 상승을 방지하여 NOx, PM 발생을 줄이는 이상적인 분사 제어가 실현되었다.

6. 1. 환경 규제 대응 기술

최근 차량은 배출 가스 정화를 위해 산화 촉매, NOx 흡착 환원 촉매, DPF를 장착하고 있으며, 정기적으로 여기에 축적된 매연을 태워 없앨 필요가 있다. 전용 연료 첨가 밸브를 갖지 않은 시스템의 경우 '''의도적으로''' 애프터파이어를 발생시켜 배기 셔터를 조임으로써 연소 기구를 작동시킨다. 이를 '''포스트 분사'''라고 부르며, 이러한 정화 장치를 가진 엔진에서 엔진 오일 희석의 원인이 되기도 한다. 황 성분이 많은 기존 경유나, 등유(탄소) 성분이 많은 불법 경유를 사용하면 이러한 포스트 분사가 단시간 내에 고장을 초래하는 원인이 된다.[9]7. 응용

디젤 엔진의 연료 분사에는 고압이 필요하며, 분사되는 액체는 전단에 노출된다. 이를 이용하여 점도 지수 향상제의 전단 안정성을 디젤 연료 분사 장치를 사용하여 계측하는 시험 방법도 존재한다. 이 시험 방법은 세계적으로 사용되고 있으며 ASTM이나 DIN, CEC, JPI 등 많은 규격에서 채택되고 있다.[1]

이 시험에는 보쉬(Bosch) 제의 연료 분사 장치를 사용하기 때문에 보쉬 인젝터 시험 등으로 불린다. 또한 국내에서는 잘 사용되지 않지만 해외에서는 쿠르트 오르반(Kurt Orbahn) 시험 등으로 불리기도 한다.[1] 시험 내용은 측정하는 액체를 30 사이클 분사시켜 계측하는 것이 기본이지만, 가혹한 조건을 상정하는 경우에는 90 사이클 등으로 횟수를 늘려 실시하기도 한다.[1]

참조

[1]

서적

Traktorenlexikon: Fendt Farmer 280 S

b:de

[2]

논문

High Pressure Injection Injuries of the Hand: A Report of Three Cases

[3]

웹사이트

無気噴射

https://www.weblio.j[...]

2015

[4]

문서

'윤활'

[5]

웹사이트

High-pressure injection injuries to the hand

https://doi.org/10.1[...]

[6]

웹사이트

ECD-U2 - 日本の自動車技術180選

http://www.jsae.or.j[...]

[7]

PDF

덴소테크니컬 리뷰 Vol.7 No.1 2002

http://www.denso.co.[...]

[8]

웹사이트

New Powertrain Technologies Conference

http://www.autonews.[...]

2008-04-08

[9]

문서

Land Rover Defeder Workshop Manual 1999-2002

[10]

저널

HIGH PRESSURE INJECTION INJURIES OF THE HAND: A REPORT OF THREE CASES

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com