나사못

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

나사못은 두 개 이상의 부품을 고정하는 데 사용되는 체결구로, 기원전 메소포타미아 시대부터 사용된 것으로 추정된다. 아르키타스 등 고대 그리스 학자들은 나사의 원리를 설명했으며, 15세기 이후 금속 나사가 널리 사용되면서 산업 혁명 시기에 대량 생산을 위한 기술 개발이 이루어졌다. 나사못은 용도, 머리 모양, 홈/구멍 모양 등에 따라 다양하게 분류되며, 물리적 원리는 경사면과 마찰을 이용한다. 주요 규격으로는 ISO 미터 나사, 유니파이 나사 등이 있으며, 강철, 알루미늄, 플라스틱 등 다양한 재료로 제작된다. 제조 방법은 머리 성형, 나사산 압연, 코팅의 세 단계를 거치며, 나사못을 조이고 푸는 데는 드라이버, 렌치 등의 도구가 사용된다.

더 읽어볼만한 페이지

- 나사못 - 세트 스크루

세트 스크루는 물체를 고정하는 데 사용되는 나사못으로, 토크 저항 및 전달에 사용되며, 다양한 팁과 드라이브 스타일로 제공되고, 머리 없는 형태로 안전성을 높여 산업 현장에서 널리 사용된다. - 나사못 - ISO 미터나사

ISO 미터 나사는 ISO 68-1에 정의된 기본 프로파일을 가지며 바깥지름과 피치로 특징지어지는 대칭 V자형 나사산으로 구성된 "M" 시리즈 나사로서, ISO 261, ISO 262, ISO 965 등의 표준과 여러 국가의 자국 표준을 통해 적용된다. - 목공 - 천공

천공은 드릴 비트를 회전시켜 재료에 원형 구멍을 뚫는 가공 공정으로, 잔류 응력 및 균열 발생 방지를 위한 마무리 작업이 필요하며, 다양한 드릴 비트와 특수 목적의 드릴링 공법, 그리고 관련 공정들이 존재한다. - 목공 - 마키에

마키에는 금속 가루를 옻칠로 표면에 입혀 장식하는 일본 전통 칠기 기법이며, 히라마키에, 도기다시마키에, 다카마키에 등의 기법으로 나뉘고, 헤이안 시대에 발전하여 일본 칠기 공예의 독창성을 보여준다. - 금속가공 - 소결

소결은 분말 재료를 녹는점 이하의 고온에서 가열하여 입자들을 결합시켜 고체 덩어리로 만드는 공정으로, 세라믹스 제조 및 분말 야금에 활용되며 재료의 특성을 향상시킨다. - 금속가공 - 알루미늄박

알루미늄박은 0.2mm 미만의 얇은 알루미늄 시트로서 식품 포장, 조리, 건축, 전기·전자 부품 등 다양한 분야에 사용되며 재활용이 가능하지만 가격 담합 및 환경 문제에 대한 논란이 있다.

2. 역사

나사는 단순 기계 중 가장 마지막으로 발명된 것 중 하나이다.[10] 메소포타미아의 신아시리아 시대(기원전 911-609년)에 처음 등장했으며,[11] 이후 고대 이집트와 고대 그리스로 전파되었다.[12][13] 타렌툼의 아르키타스(기원전 428–350년)가 나사를 설명했다고 알려져 있다. 기원전 1세기에는 나무 나사가 지중해 세계 전역에서 나사 압착기로 올리브에서 올리브 오일을 짜내고, 와인 제조에서 포도즙을 짜내는 데 흔히 사용되었다. 드라이버에 대한 최초의 문서는 중세 시대 볼페크 성의 가옥 문서에 나타나며, 1475년에서 1490년 사이에 쓰여진 필사본이다.[14] 그러나 나사산이 있는 체결구가 상품화된 것은 1800년 이후였다.[15]

15세기 이전에 유럽에서 체결구로 사용되는 금속 나사는 드물었다.[16] 금속 나사는 18세기 말 대량 생산을 위한 공작 기계가 개발된 후에야 일반적인 체결구가 되었다. 1760년대와 1770년대에 영국 스태퍼드셔의 조브와 윌리엄 와이어트 형제가 1760년에 나사 기계와 비슷한 기계를 특허받았다. 이 기계는 리드 스크류를 사용하여 커터를 원하는 피치로 안내했고,[19] 회전 파일을 사용하여 나사산을 절단했다. 와이어트 형제는 1776년에 목재 나사 공장을 가동했고,[19] 1780년대에는 하루에 16,000개의 나사를 생산했다.[20]

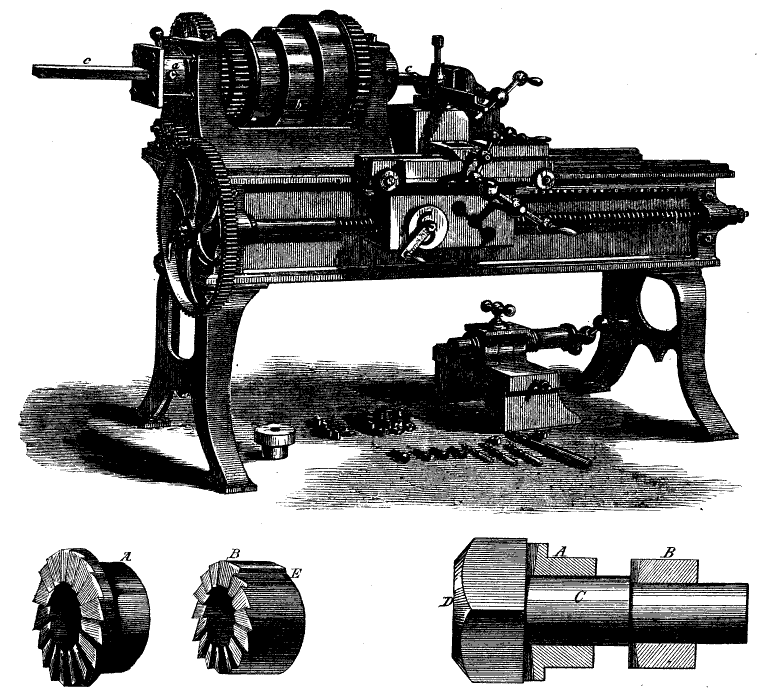

한편, 영국의 기기 제작자 제시 램스덴(1735–1800)은 1777년에 최초의 만족스러운 나사 절삭 선반을 발명했다.[21] 영국의 엔지니어 헨리 모즐리(1771–1831)는 1797년과 1800년에 나사 절삭 선반을 개량하여 리드 스크류, 슬라이드 레스트, 변속 기어를 통합해 나사 생산을 크게 용이하게 했다.

1821년 하드만 필립스는 미국 최초의 나사 공장을 펜실베이니아주 센터 카운티 필립스버그 근처의 모샤논 크릭에 건설하여 뭉툭한 금속 나사를 제조했다. 그러나 이 공장은 상업적으로 성공하지 못하고 1836년에 운영을 중단했다.[23]

미국의 터릿 선반(1840년대)과 자동 나사 기계(1870년대)의 개발은 나사산이 있는 체결구의 단가를 대폭 낮추었다. 1908년, 캐나다인 P. L. 로버트슨은 내부 렌치형 사각 소켓 드라이브를 실용화했고,[24] 1911년에는 내부 렌치형 육각형 드라이브(육각 소켓)가 개발되었다.[25][26] 1930년대 초, 미국의 헨리 F. 필립스는 십자형 내부 드라이브가 있는 필립스 나사를 대중화했다.[27]

나사산 형태의 표준화는 1940년대 후반에 ISO 미터 나사산과 통합 나사 표준이 정의되면서 더욱 개선되었다. 정밀 나사는 고정보다는 움직임을 제어하기 위해 19세기 초에 개발되었으며, 마이크로미터와 선반의 핵심 부품이다.[28]

2. 1. 나사못의 기원과 발전

나사못의 초기 형태는 기원전 메소포타미아, 고대 이집트, 고대 그리스에서 발견된다.[11][12][13] 아르키타스(기원전 428–350년)는 나사의 원리를 이용한 기계를 고안했다.[10] 그리스 수학자 아르키메데스는 나선형 구조를 기계에 처음으로 사용한 것으로 알려져 있다. 아르키메데스 나선은 원통형 튜브 안에 큰 나사를 넣어 물을 퍼 올리는 장치로, 고대 시대에 관개, 배수 등에 사용되었다.시켈리아의 디오도로스는 아르키메데스가 알렉산드리아에서 유학하던 시절 이 장치를 발명했다고 기록했다.

기원전 1세기경, 나무 나사는 지중해 지역에서 올리브 오일이나 포도즙을 짜는 나사 압착기에 사용되었다. 중세 시대에는 볼페크 성의 가옥 문서에 드라이버에 대한 기록이 나타나기 시작했다.[14]

2. 2. 르네상스 시대와 산업 혁명

레오나르도 다 빈치는 르네상스 시대에 나사못을 사용한 여러 장치를 고안했다.[14] 18세기 중반, 영국 스태퍼드셔의 조브와 윌리엄 와이어트 형제는 1760년에 최초로 나사못 대량 생산 기계에 대한 특허를 받았다.[19] 이 기계는 리드 스크류를 사용하여 커터를 원하는 피치로 안내했고,[19] 회전 파일을 사용하여 나사산을 절단했다. 와이어트 형제는 1776년에 목재 나사 공장을 가동했고,[19] 1780년대에는 하루에 16,000개의 나사를 생산했다.[20]한편, 영국의 기기 제작자 제시 램스덴은 1777년에 최초의 만족스러운 나사 절삭 선반을 발명했다.[21] 헨리 모즐리는 1797년과 1800년에 나사 절삭 선반을 개량하여 리드 스크류, 슬라이드 레스트, 변속 기어를 통합하여 정밀 나사 생산을 가능하게 했다.

19세기에는 터릿 선반 (1840년대)과 자동 나사 기계 (1870년대)의 발명으로 나사못 생산 비용이 절감되었다.

2. 3. 한국에서의 나사못 전래와 발전

ねじ일본어는 1543년 포르투갈인에 의해 조총(화승총)과 함께 한국에 전래되었다.[67] 당시 일본 다네가시마의 영주였던 다네가시마 도키타카는 포르투갈 상인으로부터 조총 두 자루를 구입하고, 칼 장인 야이타 킨베에게 조총을 모방하여 제작하도록 명했다.[67] 킨베는 조총의 작동 원리를 이해했지만, 총열 내부를 나선형으로 가공하고 총열 끝을 막는 나사못(수나사) 제작 기술을 습득하는 데 어려움을 겪었다. 결국 킨베는 이듬해 포르투갈인에게 나사못 제작 기술을 배워 조총 제작에 성공했다.[67]에도 시대에는 나사가 일본에서 일부 사용되었지만, 주로 총기나 시계와 같은 특수한 물품에 제한되었다. 개항 이후 서양 문물이 유입되면서 나사못의 중요성이 커졌다. 1857년에는 영국에서 헨리 모즐리가 개발한 나사 가공 선반이 수입되었고, 1860년 오구리 타다요시는 미국을 방문하여 나사못 생산의 중요성을 인식하고 관련 장비 구매를 건의했다.[67]

일제강점기를 거치면서 일본의 산업 규격(JIS)이 한국에 도입되었고, 이는 해방 이후 한국 산업 표준(KS)으로 이어졌다.

현대 한국에서 나사못은 조선, 자동차, 전자 산업 등 다양한 분야에서 핵심 부품으로 활용되고 있다. 한국은 고품질 나사못 생산 기술을 보유하고 있으며, 세계 시장에서도 경쟁력을 갖추고 있다.

2. 4. 나사못 표준화의 발전

19세기 초, 나사산 형태는 제각각이어서 호환성에 문제가 있었다. 이를 해결하기 위해 표준화가 시작되었지만, 오랜 기간 동안 다양한 규격이 혼재했다.[70]조지프 휘트워스는 1834년에 휘트워스 나사를 개발했다. 휘트워스 나사는 나사산 각도가 55도인 인치 삼각 나사로, 영국 표준(BS)으로 채택되었다. 그러나 1965년 JIS에서 폐지되었고, 현재 일본에서는 건축 분야에서 주로 사용된다.[70]

미국에서는 윌리엄 셀러스가 셀러스 나사를 개발하여 미국 표준(US)으로 채택되었다.

제2차 세계 대전 중에는 군수품 생산의 효율성을 높이기 위해 미국, 영국, 캐나다가 유니파이 나사(ISO 인치 나사)를 개발하여 사용했다. 유니파이 나사는 나사산 각도가 60도인 범용 인치 삼각 나사로, "UN"으로 식별된다. 호칭 지름에 대한 피치의 미세함에 따라 "보통 나사"(UNC), "가는 나사"(UNF), "극세 나사"(UNEF)가 있으며, 항공 우주 기기용 (UNJ)도 있다. 미국에서는 널리 사용되지만, 일본에서는 항공기 등 일부에서만 사용된다.[70]

1947년 국제 표준화 기구(ISO) 설립 후, ISO 미터 나사와 유니파이 나사(ISO 인치 나사)가 제정되었다. ISO 미터 나사는 나사산 각도가 60도인 범용 미터 삼각 나사이며, "M"으로 식별된다. 일본과 유럽 각국에서 널리 사용된다. 일본 산업 규격(JIS)에서는 호칭 지름에 대한 피치의 미세함에 따라 "보통 나사"와 "가는 나사"로 나누어 규격을 채택했다.[70]

한국은 ISO 미터 나사 규격에 준한 JIS 규격을 따르다가, 현재는 KS 규격을 사용하고 있다. 소형 나사못 머리 표면에 작은 홈이 있는 것은 ISO 규격에 따른다는 표시이며, 일본에서는 JIS 인증 공장에서만 부착하는 것이 허용된다.[70]

3. 나사못의 종류

나사못은 그 종류가 매우 다양하며, ASME영어 표준에서는 다양한 머신 스크류(스토브 볼트[34])를 규정하고 있다. 머신 스크류는 샤프트 전체에 나사산이 있는 작은 체결구(직경 약 2.54cm 미만)로, 보통 슬롯형이나 필립스형처럼 리세스 드라이브 유형을 가지며, 너트나 나사산 구멍에 조이는 방식으로 사용된다. 이는 나무 나사나 자가 태핑 나사와는 다른 방식이다. 머신 스크류는 소켓 헤드 형태로도 제작되는데, 이를 소켓 헤드 머신 스크류라고 부른다.

레오나르도 다 빈치는 1500년경 나사 부품을 사용한 여러 장치를 만들었고, 이를 통해 체결용 나사 부품 사용이 확대되었다.[70] 나사 절삭반, 탭, 다이스의 스케치도 발견되었지만, 실제로 제작되었는지는 확실하지 않다.

16세기 중반, 나사는 회중시계의 작은 나사, 총에 쓰이는 큰 나사, 갑옷용 볼트 등 다양한 분야에서 활용되었다. 프랑스 리옹 근처 포레 마을은 나사 제작 전문 마을이었고, 잉글랜드 미들랜드 지방에서도 가내 수공업으로 나사를 만들었다.

1760년, 미들랜드 지방의 조브와 윌리엄스 와이어트 형제는 커터를 이용해 자동으로 나사를 깎는 혁신적인 제조법을 개발하여, 나사 제작 시간을 획기적으로 단축했다. 이들은 "철제 나사를 효율적으로 만드는 방법"으로 특허를 획득하고 세계 최초의 나사 공장을 설립했으나 사업은 실패했다. 이후 새 공장주가 사업화에 성공, 증기 기관 도입 등 개선을 통해 대량 생산이 가능해졌고, 선박, 가구, 자동차 등 수요 증가에 따라 나사 생산량도 크게 늘었다.

제시 램스덴은 18세기 말, 정밀 기기 정확도를 높이기 위해 정밀 선반 제작 프로젝트를 시작했다. 금속제 선반과 다이아몬드 커터를 사용하고, 11년간의 노력 끝에 4천분의 1인치 정밀도의 나사를 제작했다. 이 고정밀 나사는 현미경, 천문학 등 과학 분야에 활용되었고, 300m 오차로 배의 경위도를 계산하는 항해용 관측 기기 제작을 가능케 하여 제임스 쿡 선장 등의 항해 업적에 기여했다.

나사 부품은 체결용 나사의 총칭이며, 외경 8mm 이하 나사는 "소형 나사"로 불린다. JIS 기준, 머리 지름이 나사부 외경의 약 2배이고 드라이버로 조이는 나사 부품이 소형 나사이다. 너트와 함께 사용되기도 해 작은 볼트와 명확히 구분되지 않는다.

나사못의 종류는 다음과 같다.

ISO 소형 나사 M3, M4, M5는 머리에 작은 홈을 내어, 피치가 다른 JIS 규격과 구별 가능하다.

3. 1. 용도에 따른 분류

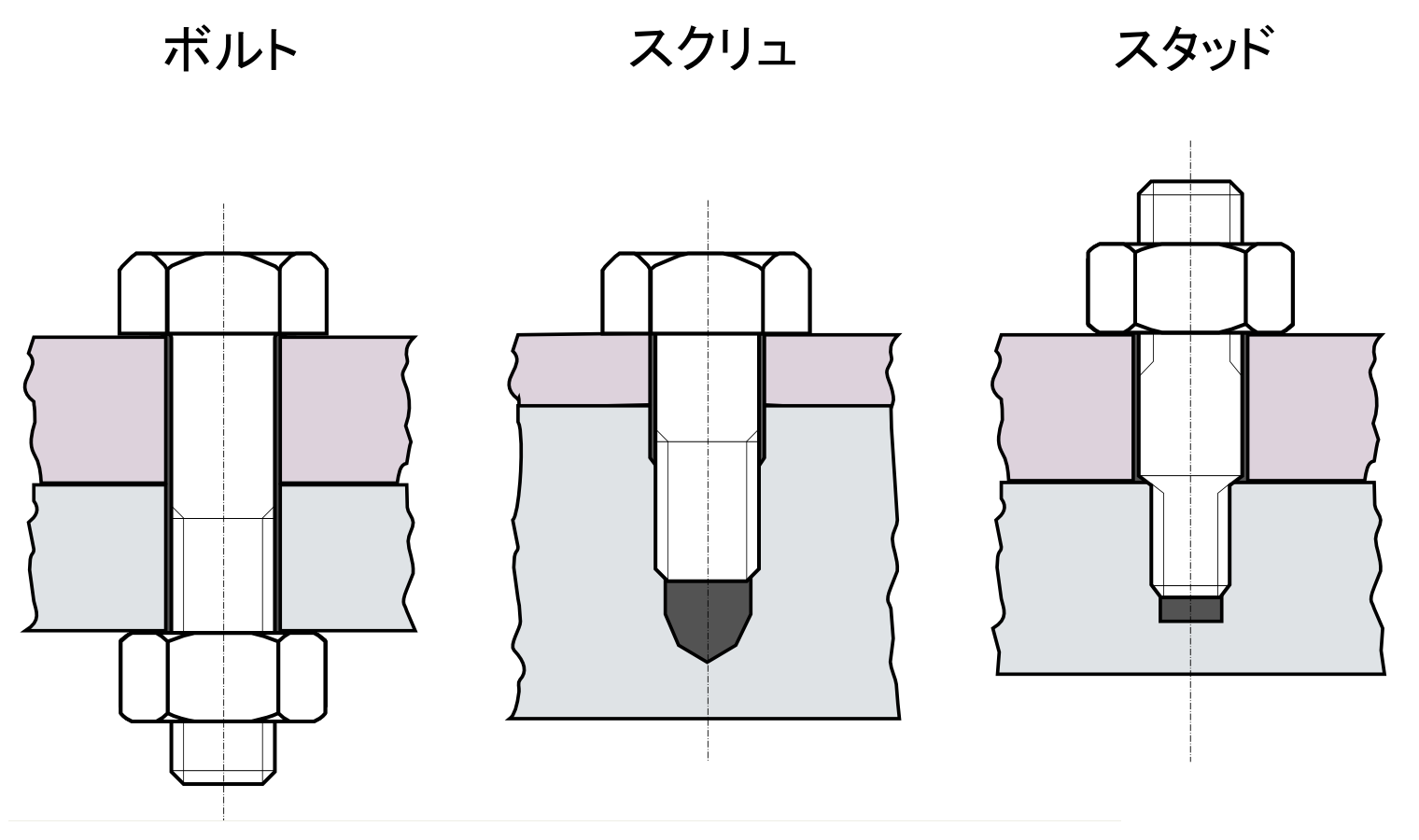

나사못은 크게 체결용 나사와 운동용 나사로 나눌 수 있다. 체결용 나사는 두 개 이상의 부품을 결합하는 데 사용되며, 운동용 나사는 회전 운동을 직선 운동으로 변환하거나 힘을 증폭시키는 데 사용된다.[34]- 체결용 나사

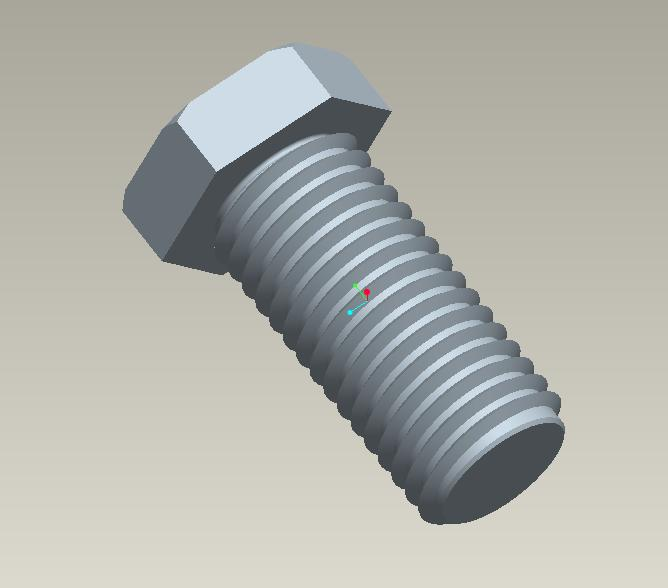

- 볼트: 일반적으로 너트와 함께 사용되는 수나사 부품이다.

- 육각 볼트: 볼트 머리가 육각형인 것.

- 소형 육각 볼트: 대면 폭(S)과 나사 호칭 지름(d)의 비율 s/d가 1.45 미만인 육각 볼트.[35]

- 호칭 지름 육각 볼트: 나사가 없는 원통부의 지름이 수나사의 바깥 지름(호칭 지름)과 같은 육각 볼트.

- 유효 지름 육각 볼트: 나사가 없는 원통부의 지름이 수나사의 유효 지름과 같은 육각 볼트.

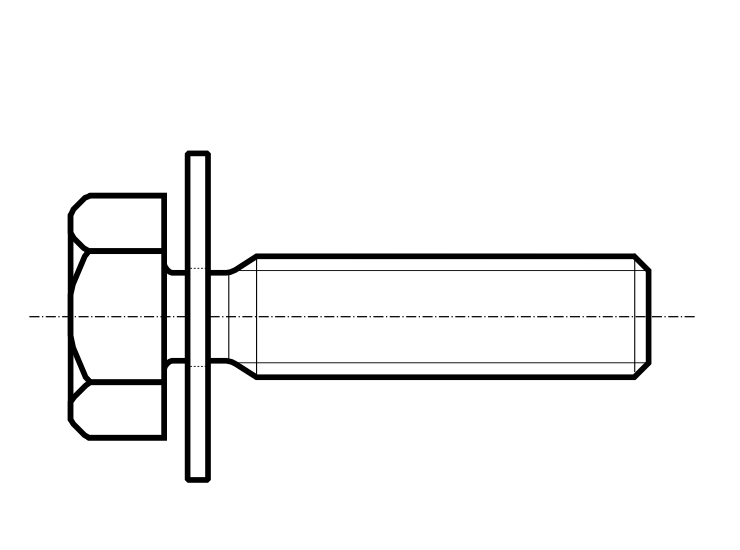

- 반나사 육각 볼트: 원통부의 선단에서 중간까지 나사가 잘려 있는 육각 볼트.

- 전체 나사 육각 볼트: 원통부 전체에 나사가 잘려 있는 육각 볼트.

- 육각 늘어짐 볼트: 원통부의 일부 또는 전체의 지름을 가늘게 깎아 조임력에 의해 늘어나기 쉽게 한 육각 볼트.

- 사각 볼트: 볼트 머리가 사각형인 것.

- 둥근머리 볼트: 볼트 머리가 원통형인 것.

- 육각 구멍 부착 볼트: 둥근머리 볼트 머리에 육각 구멍이 있는 것. '캡 스크류'라고도 한다.

- 각근 둥근머리 볼트: 둥근머리 뿌리에 사각형 부분이 있는 볼트.

- 접시 볼트: 접시머리 볼트로, 홈이 있는 것과 키가 있는 것이 있다.

- 업셋 볼트: 머리의 육각이나 사각을 압조만으로 만든 것.

- 윙 볼트: 머리에 나비 모양의 손잡이가 달려있어, 조였다 풀기가 간편한 곳에 사용.

- 기초 볼트: 기계 구조물을 설치할 때 토대에 조이는 볼트. L형이나 J형이 있다.

- U 볼트: U자형으로 구부러져 양단에 나사가 잘린 것. 배관 고정 등에 사용.

- 아이 볼트: 머리에 환형 부분을 가진 볼트.

- 매달기 볼트: 머리에 환형 부분을 가진 볼트 중에서도 체결물을 매달기 위한 것.

- 와셔 조립 볼트: 전조에 의해 나사산을 만들기 전에 나사 목부에 와셔가 끼워져 있는 것.

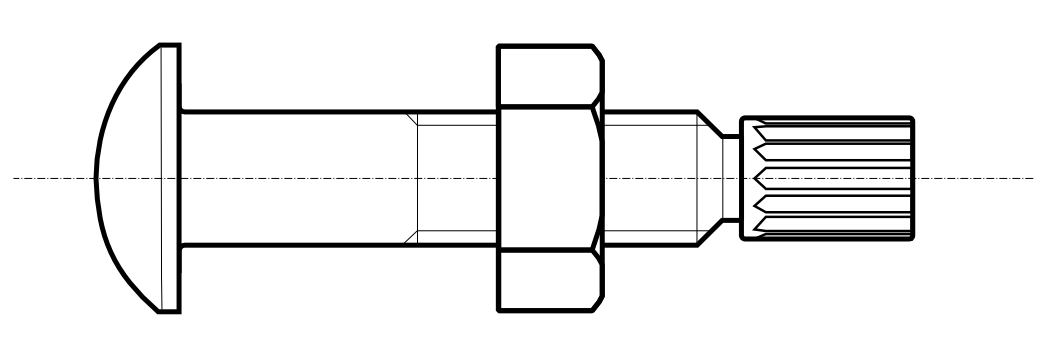

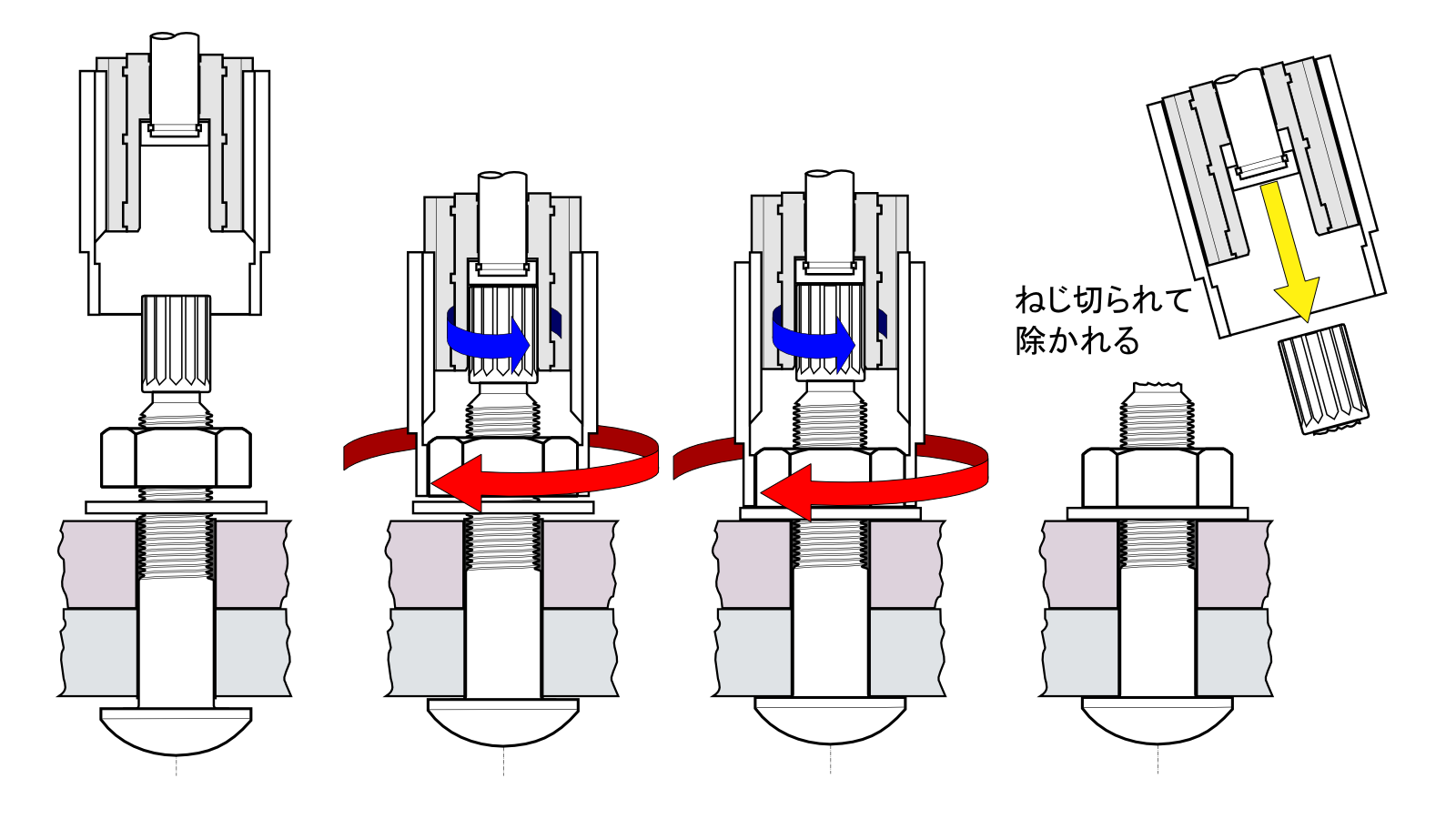

- 토르시아형 고력 볼트: 볼트 머리 부분은 둥근머리이고 선단부에 핀 테일을 갖는다.

- 특수 대형 볼트: 머리에 다수의 소형 볼트를 갖추고, 이러한 조임으로 목부가 줄어들기 때문에, 사람의 손에 의한 핸드 툴만으로 조임 작업 가능.

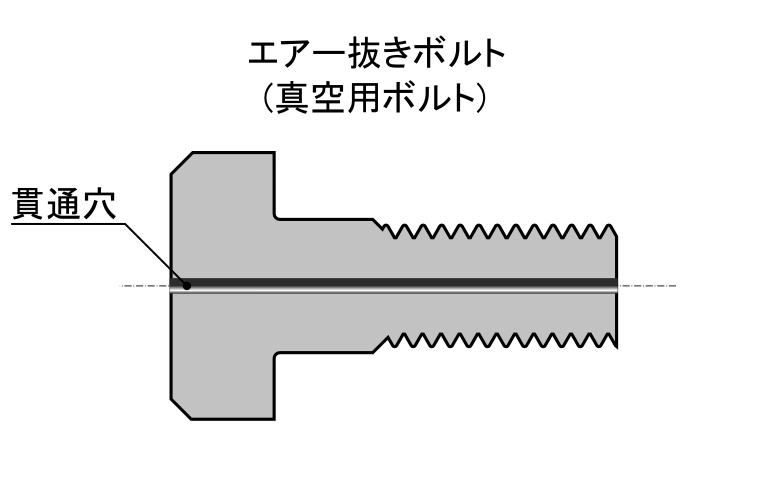

- 진공 장치용 나사: 나사의 축 내를 관통하는 구멍이 뚫려 있어, 진공 장치 등에 사용하는 경우에 볼트 구멍 내에 공기 등이 잔류하는 일이 없도록 할 수 있다.

- 늘어짐 관리 볼트: 볼트 내의 축 내 공극에 가느다란 볼트가 통과하여 하단만 공극 안에서 고정.

- 소형 나사: 나사의 외경이 8mm 이하이며, 머리 부분의 지름이 나사부 외경의 약 2배인 나사.

- 멈춤 나사: 나사 끝부분으로 기계 부품 등의 움직임을 멈추고 고정하기 위한 수나사 부품.

- 긴 나사: 머리가 없는 수나사만 있는 나사.

- 운동용 나사: (요약에 해당하는 내용이 원본 소스에 없음)

3. 2. 머리 모양에 따른 분류

대표적인 소형 나사못 머리 모양이다. 이 외에도 볼트와 같은 육각 머리나 사각 머리 등이 있다.]]나사못의 머리 모양은 용도에 따라 다양하게 구분된다. 주요 머리 모양은 다음과 같다.

- '''납작머리 (나베)''': 윗면 모서리에 둥근 처리가 된 평머리이다.

- '''접시머리 (사라)''': 윗면이 평평하고, 좌면은 원뿔 모양이다. 좌면 각도가 60도[76]인 작은 머리의 접시머리 나사못(JIS 규격 외)도 있으며, 좌면이 원호 모양인 '''트럼펫 나사'''(JIS B1125 참조)도 있다.[76]

- '''둥근 접시머리 (마루사라)''': 윗면에 둥근 처리가 된 접시 모양이다.

- '''트러스 머리''': 둥근 머리보다 지름이 크고, 높이가 낮다.

- '''바인드 머리''': 지름이 크고 윗면에 둥근 처리가 되어 있다. 좌면에 홈을 내기도 한다.

- '''낮은 머리/초저두 (테이토/초테이토)''': "평머리"보다 얇게 만든 것이다.[76]

- '''치즈 머리''': 측면에 약간의 경사가 있는 평머리이다.

- '''둥근 머리 (마루)''': 반구에 가까운 모양이다.

- '''평머리 (타이라)''': 높이가 낮은 원통형이다.

- '''평둥근머리 (헤이마루)''': 윗면이 둥근 평머리이다.

- '''플레저''': 둥근 머리와 트러스 머리의 중간 형태이다.

- '''육각 머리 (롯카쿠)''': 정육각기둥 형태이다.

- '''사각 머리 (시카쿠)''': 정사각형 기둥 형태이다.

- '''헥사빌라 (헤키사뱌라)''': 모서리에 6개의 돌출부를 가진 변형 육각기둥 형태로, 박음질 볼트 등에서 사용된다.

- '''타원 머리 (오바루・헤드)''': 약간 타원형의 머리를 가지며, 적합한 드라이버가 아니면 돌릴 수 없다. 조임 토크가 상당히 크고, 방범성도 뛰어나다. 둥근 접시머리의 변형이다.

- '''와셔 머리 (와샤헤드)''': 목 위치에 와셔 상당의 형상 돌출부가 있는 머리이다.[76]

- '''팬 헤드 ( "패널"의 약자)''': 둥글고 높은 바깥쪽 가장자리가 넓은 표면적을 가진 낮은 원반 형태이다.

- '''버튼 또는 돔 헤드 (BH)''': 둥근 상단이 있는 원통형이다.

- '''라운드 헤드''': 장식용으로 사용되는 돔 모양의 머리이다.

- '''트러스 헤드''': 변조를 방지하도록 설계된 낮은 프로파일의 돔이다.

- '''플랫 헤드''': 카운터싱킹이 필요한 평평한 머리의 나사로, 나사를 조였을 때 머리가 표면과 수평이 되도록 한다. 나사의 ''각도''는 원뿔의 구경으로 측정된다.

- '''오벌 또는 레이즈드 헤드''': 카운터싱크된 바닥과 둥근 상단이 있는 장식적인 나사 머리이다. 영국에서는 "레이즈드 카운터싱크" 또는 "계측기 헤드"라고도 한다.

- '''뷰글 헤드''': 카운터싱크와 유사하지만, 생크에서 머리의 각도로의 매끄러운 전환이 있으며, 뷰글의 벨과 유사하다.

- '''치즈 헤드''': 원통형이다.

- '''필리스터 헤드''': 원통형이지만 약간 볼록한 윗면을 가진다.

- '''플랜지 헤드''': 평와셔가 필요 없도록 머리 밑면에 통합된 플랜지가 추가된 모든 비-카운터싱크 헤드 스타일을 기반으로 할 수 있다.

- '''육각 헤드''': 육각형 모양으로, 육각 볼트의 머리와 유사하다. 때로는 플랜지가 있다.

- '''카운터싱킹''': 대부분의 헤드 유형은 밑면에 카운터싱크 처리를 할 수 있다. 이것은 플랫 헤드에 가장 관련이 있으며, 나사를 조였을 때 표면과 수평이 되도록 할 수 있다.

- '''혼합 (콤보) 헤드 모양''': 팬과 트러스 등

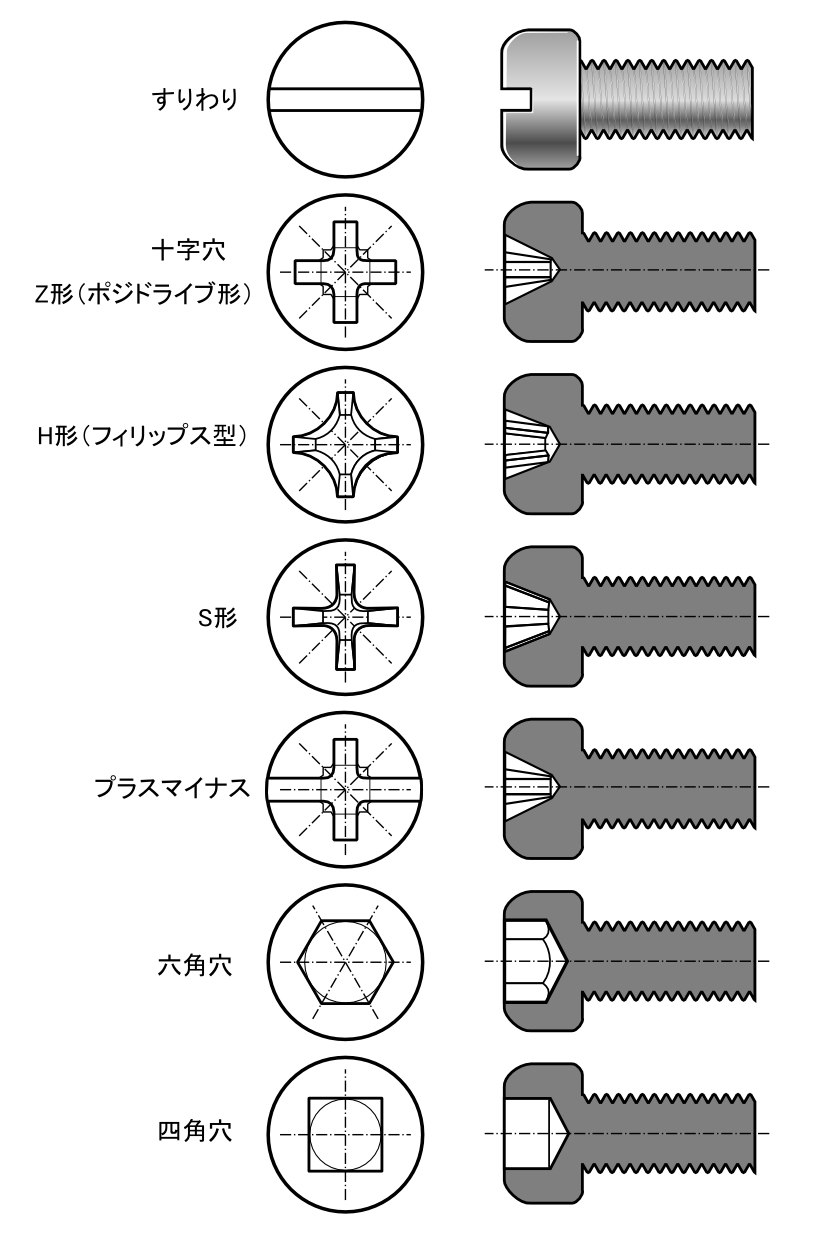

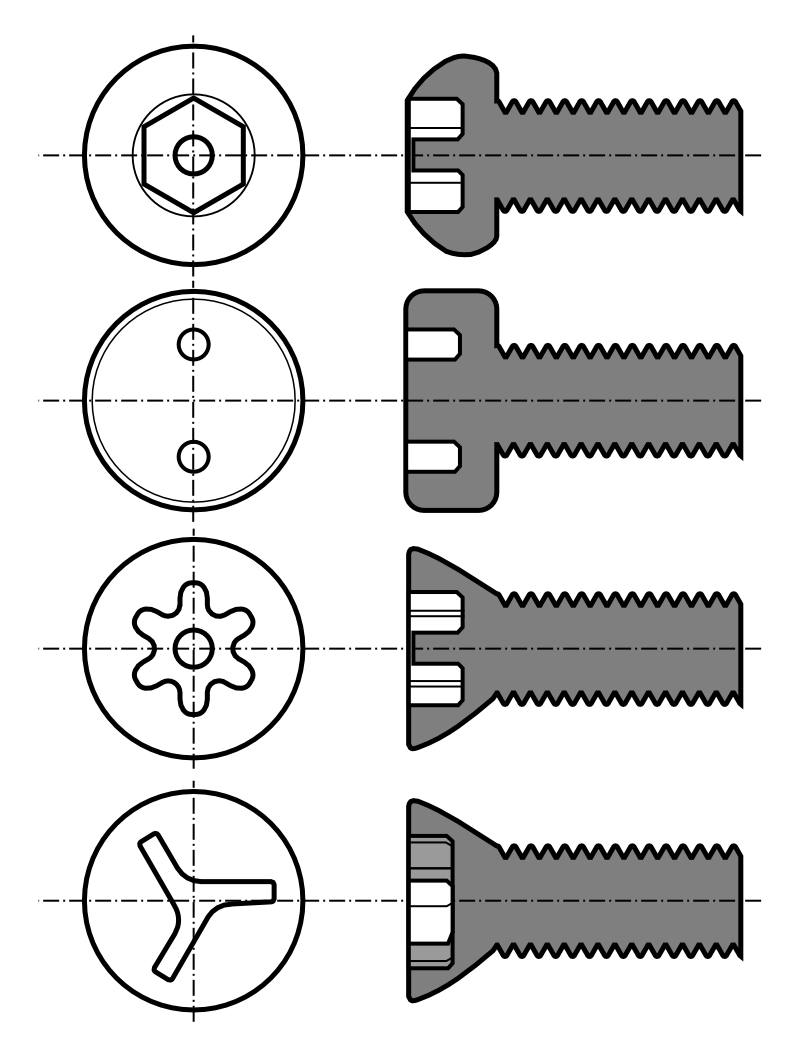

3. 3. 홈/구멍 모양에 따른 분류

나사못과 같이 비교적 작은 수나사 부품은 머리 윗부분에 공구를 사용하여 돌릴 수 있도록 홈이나 구멍이 있는 경우가 많다. 주요 홈/구멍에는 다음과 같은 종류가 있다.

- '''일자 홈''' : '마이너스'라고도 불리며, 일자 드라이버를 사용한다.[78] 규격화된 나사 중 가장 먼저 보급된 형태이다. 동전을 사용하여 돌릴 수 있도록 만들어진 것도 있다.

- '''십자 구멍''' : '플러스'라고도 불리며, 십자 드라이버를 사용한다.[79][80] 가장 널리 보급된 형태이며, "필립스형"이나 "포지 드라이브" 등 여러 종류가 있다.

- '''플러스 마이너스 구멍''' : 십자 구멍 중 하나가 길어져 일자 홈과 같은 모양이 된 것으로, 플러스와 마이너스 드라이버 모두 사용 가능하다.

- '''육각 구멍 (헥스 소켓)''' : 육각 렌치와 같이 단면이 정육각형인 막대를 꽂아 사용한다.[81]

- '''사각 구멍 (스퀘어 소켓)''' : 단면이 정사각형인 막대를 꽂아 사용하며, "로버트슨형"이라고도 불린다.[82] 나사 드라이버 끝부분에 약간의 경사가 있어 나사를 수평으로 유지할 수 있다. 캐나다에서는 기계 및 전기 관련 업종에서 널리 사용되며, 전기 공사용 표준 나사로 채택되었다. 일본에서도 건축 현장에서 버팀목 고정 금구용으로 표준화되어 있다.

- '''헥스 로브 구멍''' : 육각 별 모양의 구멍으로, 토크스(TORX)와 그 개량형인 "토크스 플러스"[83]가 있다. 다른 형태보다 큰 힘(토크)을 가하기 쉽고, 나사 머리가 손상되는 것을 막기 위해 개발되었다. 마이너스 드라이버 등의 삽입을 막기 위해 구멍 중앙에 돌기를 설치한 것도 있다.

- '''삼각 구멍''' : 정삼각형 구멍이 새겨진 것[84]과 3개의 홈이 새겨진 것이 있다.

- '''복수의 구멍''' : 2개 정도의 구멍이 뚫려 있는 것이 있다.

일반적인 도구로는 돌릴 수 없는 특수한 홈이나 구멍이 있는 나사가 있다. 이것들은 단지 한 예일 뿐이다.

4. 나사못의 물리적 원리

나사의 움직임은 경사면의 원리로 설명된다. 나사의 유효 지름(직경)을 ''d'', 리드(회전축 방향으로 진행하는 거리)를 ''L'', 리드각을 β라고 하면, 이들 사이에는 다음과 같은 관계가 있다.

:

이 때문에 나사를 그 나사산 능선을 따라 진행했을 때, 축 방향의 이동 거리와 축에 대한 회전각 사이에는 비례 관계가 생기는데, 이러한 성질을 이용하여 위치 결정이나 마이크로미터 등에서 미세 치수를 확대하는 데 나사가 사용된다.

축에서부터 힘점까지의 반경 거리를 ''R'', 이 위치에서 가하는 회전력을 ''T'', 나사의 유효 지름 반경을 ''r'', 유효 지름 가상 원통상의 임의의 점에 가해지는 회전력을 ''P''라고 하면, 힘의 평형에 의해 다음과 같다.

:

또한, 마찰각 φ, 리드각 β의 나사에서, ''P''와 이 점에 작용하는 축 방향의 힘 ''Q'' 사이에는 다음과 같은 관계가 있다.

:

이들로부터 다음을 유도할 수 있다.

:

따라서 리드각 β, 마찰각 φ 및 반경의 비 ''r''/''R''을 작게 함으로써, 더 작은 힘 ''T''로 더 큰 힘 ''Q''를 얻을 수 있다. 나사가 체결이나 배력 발생에 사용되는 것은 이러한 원리 때문이다.

4. 1. 조이는 힘

나사를 조이는 것은 경사면을 따라 물체를 밀어 올리는 것과 유사하게 설명할 수 있다. 경사면의 원리를 이용하면 나사의 움직임을 이해하기 쉽다.[1]나사의 유효 지름을 ''d'', 나사가 한 바퀴 회전했을 때 축 방향으로 이동하는 거리(리드)를 ''L'', 리드각을 β 라고 하면, 다음 관계가 성립한다.

:

이러한 관계 덕분에 나사는 축 방향의 이동 거리와 회전각 사이의 비례 관계를 이용하여 위치 결정이나 마이크로미터와 같이 미세한 치수를 확대하는 데 사용된다.[1]

축에서 힘점까지의 거리를 ''R'', 가하는 힘을 ''T'', 나사 유효 지름의 반지름을 ''r'', 유효 지름 가상 원통 위의 점에 가해지는 힘을 ''P''라고 하면, 힘의 평형에 의해 다음 식이 성립한다.

:

마찰각 φ, 리드각 β를 가진 나사에서 ''P''와 축 방향 힘 ''Q'' 사이에는 다음 관계가 있다.

:

위 식들을 통해 다음을 유도할 수 있다.

:

따라서 리드각 β, 마찰각 φ, 반지름 비 ''r''/''R''을 작게 하면, 작은 힘 ''T''로 큰 힘 ''Q''를 얻을 수 있다. 이러한 원리 때문에 나사가 체결이나 큰 힘을 발생시키는 데 사용된다.[1]

나사못의 물리적 작용은 경사면과 마찰을 통해 이루어진다. 이를 단순화하여 경사면 위의 물체를 미는 상황으로 설명할 수 있다.[1]

나사를 조이는 것은 경사면에 놓인 물체를 밀어 올리는 것과 유사하다. 무게 ''W''의 물체를 수평 방향 힘 ''F''로 밀 때, 경사면에 평행한 분력을 ''S''와 ''T'', 수직인 분력을 ''R''과 ''N''으로 나타내면, 다음 관계가 성립한다.[1]

:

경사면에 작용하는 수직 응력은 ''N'' + ''R''이므로, 경사면의 마찰 계수가 μ라면, 마찰력 ''f''는 다음과 같다.

:

경사면에 평행한 힘의 평형은 다음과 같다.

:

위 식들을 통해 힘 ''F''는 다음과 같이 나타낼 수 있다.

:

물체가 미끄러지기 시작하는 최소 각도를 마찰각 φ ( μ = tan φ )라 하면, 위 식은 다음과 같이 된다.

:

나사의 효율 η는 조이는 데 필요한 힘과 나사가 수행한 일의 비율로 정의된다. 하중 ''W''의 물체를 높이 ''L''까지 올렸을 때 나사가 한 일은 ''WL''이다. 나사를 돌리는 데 필요한 일은

:

이므로, 나사의 효율 η는 다음과 같다.

:

자연적으로 풀리지 않으려면 β≥φ 조건이 필요하며, β = φ일 때 최대 효율 η는 다음과 같다.

:

φ > 0 이므로, 나사의 효율 η < 1/2, 즉 50%보다 작다.[1]

4. 2. 풀림 방지

나사 풀림 현상은 나사 자체의 회전이나 초기 풀림, 함몰, 미동 마모 등 다양한 원인으로 발생한다. 이러한 풀림을 방지하기 위해 여러 가지 방법이 사용된다.; 회전에 의한 풀림

: 나사가 조임 방향과 반대 방향으로 회전하여 풀리는 현상이다. 반복적인 외력이나 진동이 주요 원인이며, 힘의 방향은 다음과 같이 분해될 수 있다.

:* 축 방향 (수직 방향)

:* 축에 직각인 횡 방향

:* 축을 중심으로 하는 회전 방향

: 축 방향이나 횡 방향의 반복적인 하중이나 충격은 나사 회전을 유발하여 풀림을 일으킬 수 있다.[103]

; 회전에 의하지 않는 풀림

: 나사나 볼트의 예비 인장력 상실로 인해 발생하는 풀림 현상이다.

:; 초기 풀림

::: 조임 직후 나사 면, 너트 좌면, 볼트 머리 좌면, 피조결합 부재 접합면 등에서 가공 시 발생한 요철이 압력을 받아 변형되면서 풀림의 원인이 된다.[103]

:; 함몰

::: 연한 재질의 피조결합 부재 표면이 소성 변형(함몰)되어 풀림을 유발한다.[103]

:; 미동 마모

::: 조임 접촉면 간의 미세한 움직임(미동)으로 인한 마모가 풀림의 원인이 된다.[103]

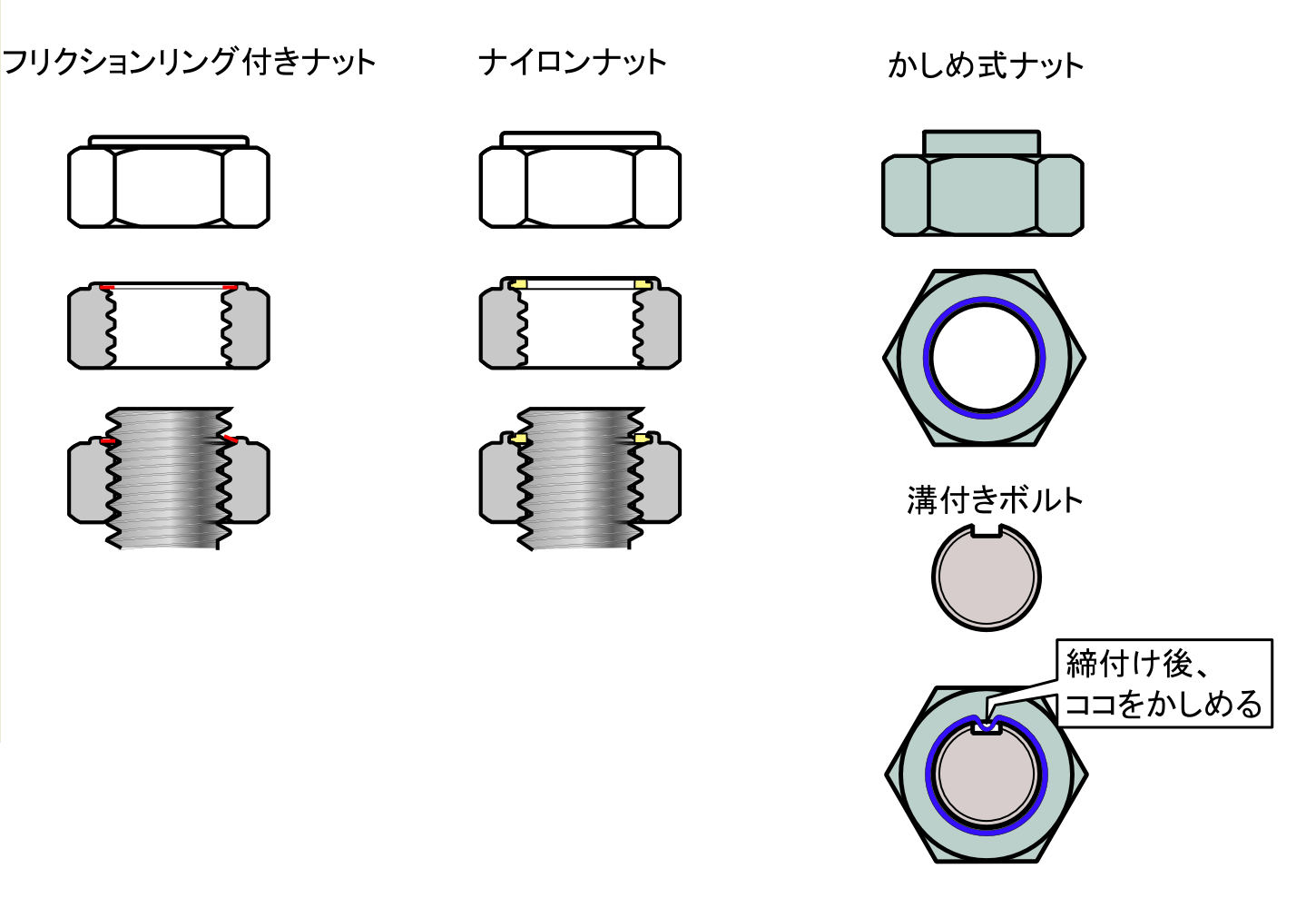

풀림 방지 방법은 다음과 같다.[103]

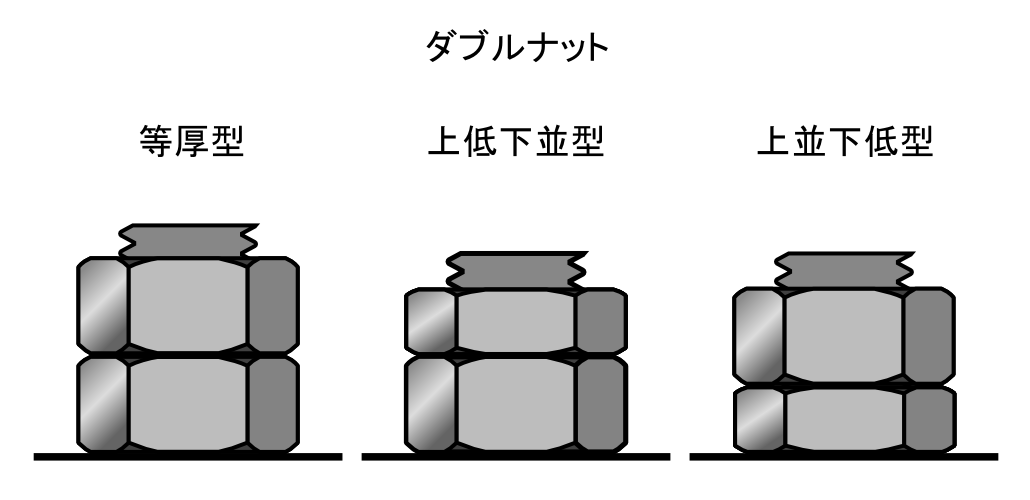

; 더블 너트

: 가장 일반적인 방법으로, 두 개의 너트를 서로 반대 방향으로 조여 풀림을 방지한다.

:* 등후형: 같은 두께의 육각 너트를 사용한다.

:* 상저하병형: 위에는 육각 낮은 너트, 아래에는 육각 너트를 사용한다.

:* 상병하저형: 위에는 육각 너트, 아래에는 육각 낮은 너트를 사용한다.

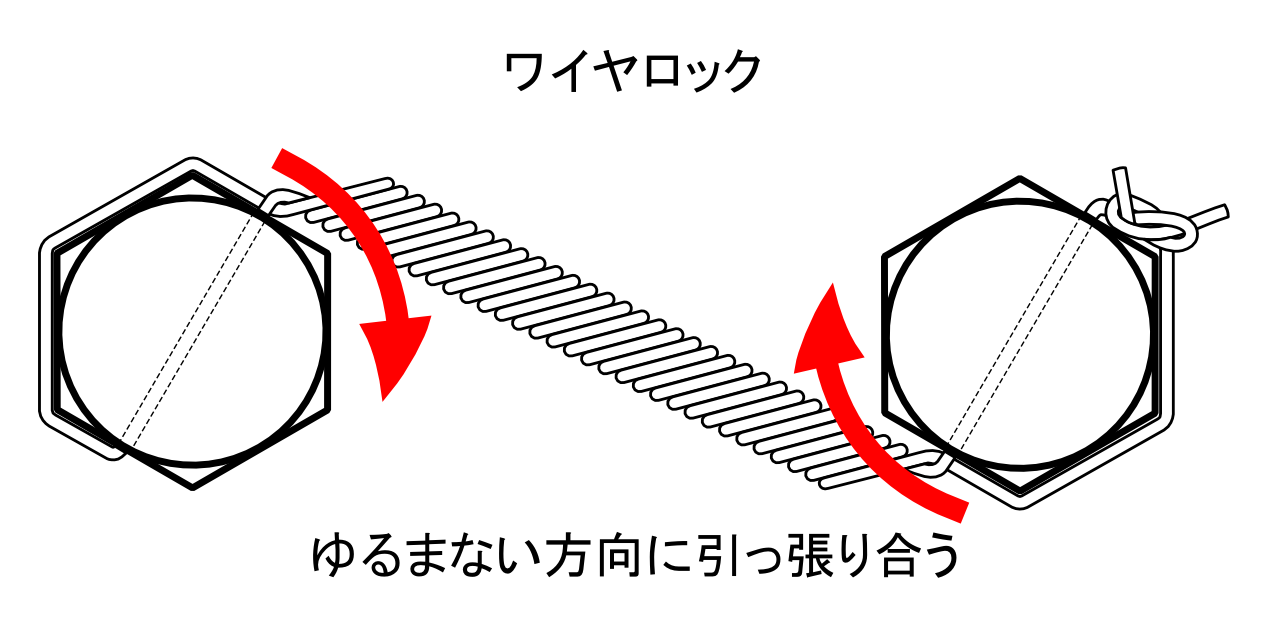

; 와이어 록

: 볼트에 구멍을 뚫고 철사를 통과시켜 다른 부품이나 볼트와 연결하여 회전을 방지한다. 항공기 산업 등 높은 안전성이 요구되는 분야에서 사용된다.

:* 더블 트위스트 와이어: 각 볼트 사이에 왕복 두 개의 꼬인 와이어를 사용한다.

:* 싱글 와이어: 각 볼트 사이에 한 개의 와이어를 사용한다.

; 세레이션과 플랜지

: 볼트나 너트 체결면의 톱니 모양(세레이션) 또는 넓은 지름 부분(플랜지)은 접촉면 저항을 증가시켜 풀림을 방지한다.

; 와셔

: 함몰 방지 및 풀림 방지를 위해 사용된다.

; 기타 풀림 방지 너트

:* 마찰 링이 있는 너트: 너트에 달린 판 스프링으로 볼트 나사를 눌러 풀림을 방지한다.

:* 나일론 너트: 나일론 링이 볼트 나사산에 파고들어 풀림을 방지한다.

:* 압착식 너트: 너트 일부를 얇게 만들어 조인 후 볼트 홈에 압착하여 회전을 방지한다.

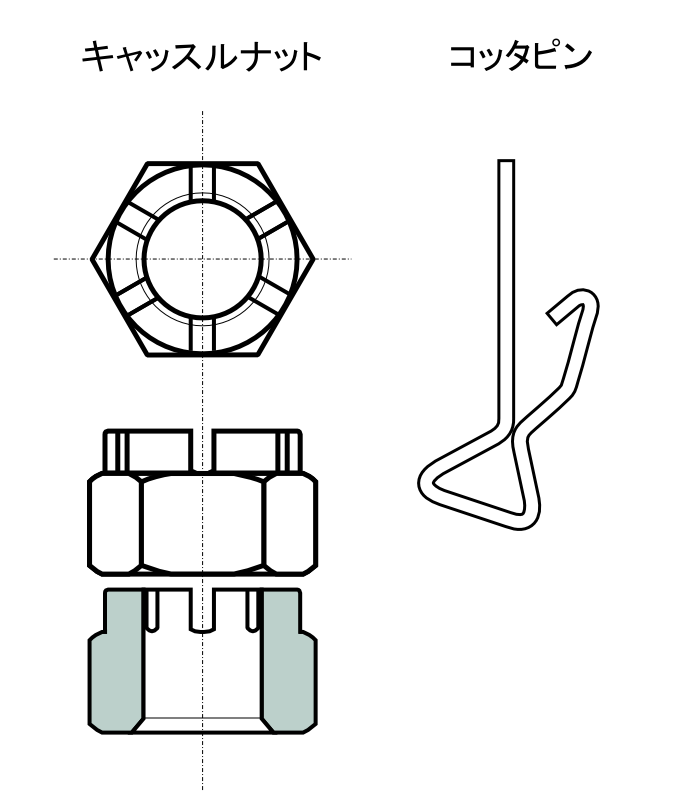

; 캐슬 너트와 분할 핀

: 너트 머리에 홈이 있는 캐슬 너트와 분할 핀을 함께 사용하여 풀림을 방지한다.

; 기타 방법

:* 정밀 록 너트

:* 혀 모양 와셔

:* 조합 와셔

:* 편심 테이퍼 이중 너트

:* 코일 스프링

:* 록 볼트

접착제나 실 테이프를 사용하여 풀림을 방지하기도 한다.[103]

5. 나사못의 규격

나사못은 구조상 호환성이 매우 중요하여 일찍부터 표준 규격이 정해졌다. 주요 표준 규격 외에도 각 업계별, 기업별 규격이 존재한다. 소형 나사못 머리 표면에 작은 홈이 있는 것은 ISO 규격에 따른다는 표시이며, 일본에서는 JIS 인증 공장에서만 부착할 수 있다.[47]

국제 표준화 기구(ISO)에서 규정한 범용 미터 삼각 나사 외에 다른 주요 나사 규격은 다음과 같다.

- 휘트워스 나사: 1834년 영국의 휘트워스(Whitworth)가 개발한 나사산 각도 55도의 인치 삼각 나사이다. 현재는 일부 특수 용도로만 사용된다.

- 관용 나사: 관(파이프) 연결에 사용되는 나사 규격이다.

- 관용 테이퍼 나사: 테이퍼 수나사와 테이퍼 또는 평행 암나사의 조합으로 사용되며, 기밀을 필요로 하는 관 연결에 사용된다. 나사산 각도는 55도, 테이퍼 기울기는 1/16인 인치 삼각 나사이다.

- 미국 관용 나사: 관 연결에 사용되는 나사산 각도 60°의 인치 삼각 나사이다. 테이퍼 나사와 평행 나사가 있으며, 테이퍼 나사의 테이퍼 기울기는 1/16이다.

나사의 종류를 나타내는 기호는 다음과 같다.

5. 1. 미터 나사

ISO 미터 나사산은 국제 표준 (ISO 68-1)에 기본 원리가 정의되어 있으며, ISO 261에 지름과 피치의 선호 조합이 나열되어 있다. ISO 262에는 나사, 너트, 볼트에 일반적으로 사용되는 지름과 피치 조합의 일부가 나와 있다. 각 지름에 대해 가장 일반적인 피치 값은 '굵은 피치'이다. 일부 지름의 경우 얇은 벽 파이프의 나사산과 같은 특수 용도를 위해 하나 또는 두 개의 '가는 피치' 변형도 지정된다. ISO 미터 나사산은 문자 M으로 표시되며, 그 뒤에 나사산의 주요 지름(밀리미터)이 온다(예: M8). 일반적인 '굵은 피치'를 사용하지 않는 경우(예: M8의 경우 1.25mm) 피치는 곱셈 기호와 함께 밀리미터 단위로 추가된다(예: "M8×1").[47]미터 나사의 공칭 직경은 나사산의 외경이다. 나사가 맞는 탭 구멍(또는 너트)은 나사산의 피치를 뺀 나사의 크기인 내경을 갖는다. 예를 들어 피치가 1mm인 M6 나사는 6mm 생크에 나사산을 내어 만들고, 너트 또는 나사산이 있는 구멍은 5mm 직경(6mm − 1mm)의 구멍에 나사산을 탭하여 만든다.[47]

미터 육각형 볼트, 나사 및 너트는 국제 표준 ISO 4014, ISO 4017 및 ISO 4032에 지정되어 있다. 다음 표는 이러한 표준에서 나사산 크기와 육각형 플랫 사이의 최대 너비(렌치 크기)의 관계를 나타낸다.[47]

5. 2. 인치 나사

인치 나사는 나사의 피치를 25.4mm당 산의 개수로 나타낸 삼각 나사이다.; 유니파이 보통 나사

: 미국, 영국, 캐나다 3개국이 군사적 필요에 의해 협정하여 만들어진 나사로, 나사산 각도가 60°인 보통 인치 나사이다. (JIS B 0206 참조)

; 유니파이 가는 나사

: 기준 산형은 유니파이 보통 나사와 같지만, 직경에 대한 피치가 가는 나사이다.

통일 나사산 표준(UTS)은 주로 미국에서 사용되지만, 캐나다에서도 널리 사용되며, 가끔 다른 국가에서도 사용된다. UTS 나사의 크기는 '''X-Y'''와 같이 표현한다. 여기서 '''X'''는 공칭 크기(표준 제조 관행에서 나사 생크를 쉽게 밀어 넣을 수 있는 구멍 또는 슬롯 크기)이고, '''Y'''는 인치당 나사산 수(TPI)이다. 인치 이상 크기의 경우 크기는 분수로 표시되며, 이보다 작은 크기의 경우 0에서 16까지의 정수가 사용된다. 정수 크기는 0.060 + (0.013 × 수) 공식을 사용하여 실제 직경으로 변환할 수 있다. 예를 들어, #4 나사는 0.060 + (0.013 × 4) = 0.112인치이다. "0" (영 또는 엇)보다 작은 나사 크기도 있다. 크기는 00, 000, 0000이며 일반적으로 두 엇, 세 엇, 네 엇이라고 한다. 대부분의 안경은 00-72 (두 엇 - 72) 크기의 나사로 프레임에 나사가 조여져 있다. "엇" 크기 나사의 주요 직경을 계산하려면 0의 수를 세고 이 숫자에 0.013을 곱한 다음 0.060에서 뺀다. 예를 들어, 000-72 나사산의 주요 직경은 .060 – (3 x .013) = 0.021인치이다. 대부분의 크기 나사의 경우 여러 TPI를 사용할 수 있으며, 가장 일반적인 것은 통일 조 나사산(UNC 또는 UN) 및 통일 미세 나사산(UNF 또는 UF)으로 지정된다.

참고: 미국 및 캐나다 이외의 국가에서는 현재 ISO 미터 나사산 시스템이 주로 사용된다. 대부분의 다른 국가와 달리 미국과 캐나다는 여전히 통일(인치) 나사산 시스템을 사용하고 있다. 그러나 두 곳 모두 ISO 미터 시스템으로 전환하고 있다. 미국에서 사용되는 나사산의 약 60%가 여전히 인치 기반으로 추정된다.[21]

5. 3. 기타 규격

국제 표준화 기구(ISO)에서 규정한 범용 미터 삼각 나사 외에 다른 주요 나사 규격은 다음과 같다.- 휘트워스 나사: 1834년 영국의 휘트워스(Whitworth)가 개발한 나사산 각도 55도의 인치 삼각 나사이다. 현재는 일부 특수 용도로만 사용된다.

- 관용 나사: 관(파이프) 연결에 사용되는 나사 규격이다.

- 관용 테이퍼 나사: 테이퍼 수나사와 테이퍼 또는 평행 암나사의 조합으로 사용되며, 기밀을 필요로 하는 관 연결에 사용된다. 나사산 각도는 55도, 테이퍼 기울기는 1/16인 인치 삼각 나사이다.

- 미국 관용 나사: 관 연결에 사용되는 나사산 각도 60°의 인치 삼각 나사이다. 테이퍼 나사와 평행 나사가 있으며, 테이퍼 나사의 테이퍼 기울기는 1/16이다.

나사못은 구조상 호환성이 매우 중요하여 일찍부터 표준 규격이 정해졌다. 주요 표준 규격 외에도 각 업계별, 기업별 규격이 존재한다. 소형 나사못 머리 표면에 작은 홈이 있는 것은 ISO 규격에 따른다는 표시이며, 일본에서는 JIS 인증 공장에서만 부착할 수 있다.

나사의 종류를 나타내는 기호는 다음과 같다.

- M: 미터 보통 나사

- M: 미터 가는 나사

- R: 관용 테이퍼 나사(테이퍼 수나사)

- Rc: 관용 테이퍼 나사(테이퍼 암나사)

- Rp: 관용 테이퍼 나사(평행 암나사)

- G: 관용 평행 나사

- UNC: 유니파이 보통 나사

- UNF: 유니파이 가는 나사

- S: 미니어처 나사

- Tr: 미터 사다리꼴 나사

- TW: 29도 사다리꼴 나사 (ISO 규격에 없음)

6. 나사못의 재료

나사못은 다양한 재료로 만들어지며, 각각의 재료는 고유한 특성을 가지고 있어 사용 목적에 따라 적합한 재료를 선택해야 한다. 최초로 나사못 표준을 만든 사람은 1841년경 잉글랜드 출신의 기술자 조지프 휘트워스이다. 휘트워스 나사 크기는 오래된 기계를 수리하거나 미터법 패스너 나사산보다 더 거친 나사산이 필요한 경우에 여전히 사용된다. 나사산 각도는 55°였으며, 깊이와 피치는 나사산의 직경에 따라 달라졌다.

6. 1. 금속

- '''강철:''' 탄소량에 따라 연강 및 경강으로 나뉘며, 니켈, 크롬, 몰리브덴 등을 첨가하여 스테인리스강, 니켈 크롬강[97], 크롬 몰리브덴강[98], 니켈 크롬 몰리브덴강[99] 등의 합금을 만들어 용도에 맞게 사용한다. 냉간 압조용 탄소강선(SWCH재)[100]은 탄소 0.53% 이하, 망간 1.65% 이하를 함유하며, 작은 나사못 재료로 많이 사용된다.[101] 강도가 더 필요한 볼트나 너트는 철에 니켈, 크롬, 몰리브덴 등을 첨가한 합금강으로 만든다.

- '''스테인리스강:''' 13% 정도의 크롬을 포함하는 마르텐사이트계 스테인리스강은 고강도에 내마찰성이 뛰어나지만 내식성이 낮으며, 대표적인 SUS410이 나사류에 널리 사용된다. 18% 크롬을 포함하는 페라이트계 스테인리스강(SUS430)은 내식성과 압조성이 뛰어나지만, 냉간 가공 경화가 작아 태핑 나사에는 부적합하다. 18% 크롬과 8% 니켈을 포함하는 오스테나이트계 스테인리스강(SUS304)은 내식성이 뛰어나지만, 냉간 가공 경화가 커 냉간 가공에는 부적합하다.

- '''알루미늄:''' 순수 알루미늄은 강도가 낮아 마그네슘을 첨가한 5000번대와 마그네슘과 아연을 첨가한 7000번대가 주로 사용된다. 알루미늄은 가볍고, 내식성, 전기 전도성, 열 전도성이 뛰어나며, 비자성이라는 특징이 있다. 5000번대는 가공성이 좋아 자주 사용되며, 7000번대는 강도가 높지만 내식성은 비교적 떨어진다.

- '''티타늄:''' -- 가볍고 강하며, 내식성과 생체 친화성이 뛰어나다. 특히 해수에 대한 내식성이 높고 금속 피로가 적어, 녹이 슬면 안 되고 강도가 필요한 곳에 사용된다. 열 전도성이 낮고 가공 시 공구 마모가 쉬우며, 가격이 비싸다는 단점이 있다. 순수 티타늄 2종인 TP340이 주로 사용된다.

- '''구리 및 구리 합금:''' 구리는 내식성, 전기 전도성, 열 전도성, 연성이 뛰어나고 비자성이지만, 인장 강도 등 기계적 강도가 낮아 구조 재료로는 부적합하다. 전기 배선 단자 고정 등에 사용된다. 나사 재료로는 무산소 구리 외에 다양한 구리 합금이 사용된다. 황동(아연 20% 이상 함유)은 "칠삼 황동", "육사 황동" 등으로 불리며 나사 재료로 사용된다. 납을 첨가한 "쾌삭 황동"은 절삭 가공에 적합하고, 주석을 첨가한 "네이벌 황동"은 해수에 강하다. 구리에 주석과 인을 첨가한 "인청동"은 내식성, 내마찰성, 강도가 높고 비자성이다.

6. 2. 비금속

플라스틱은 금속보다 강도와 내열성은 낮지만, 가볍고 전기가 통하지 않으며, 자성을 띠지 않고, 녹슬지 않는다는 장점이 있다. 투명하거나 약품에 강한 플라스틱도 있다. 머리 부분은 플라스틱, 축 부분은 금속으로 된 '손잡이 나사'나 '노브 볼트' 같은 나사도 있다.[1]플라스틱 나사의 재료는 다음과 같다.[1]

세라믹은 선팽창 계수가 철과 비슷하며, 내열성, 단열성, 내부식성, 내약품성이 뛰어나다.

- 알루미나(Al2O3)

- 지르코니아(ZrO2)

7. 나사못의 제조 방법

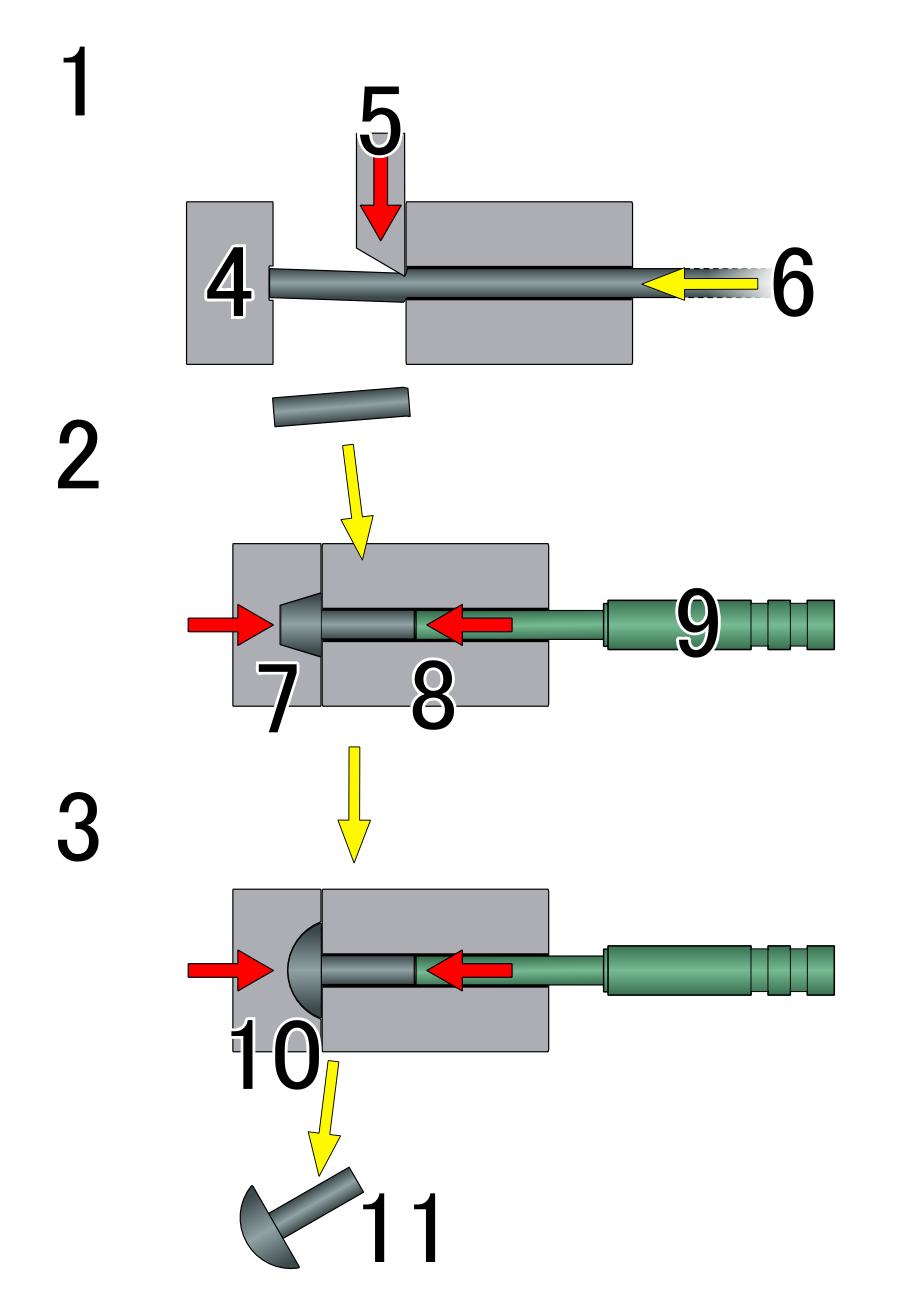

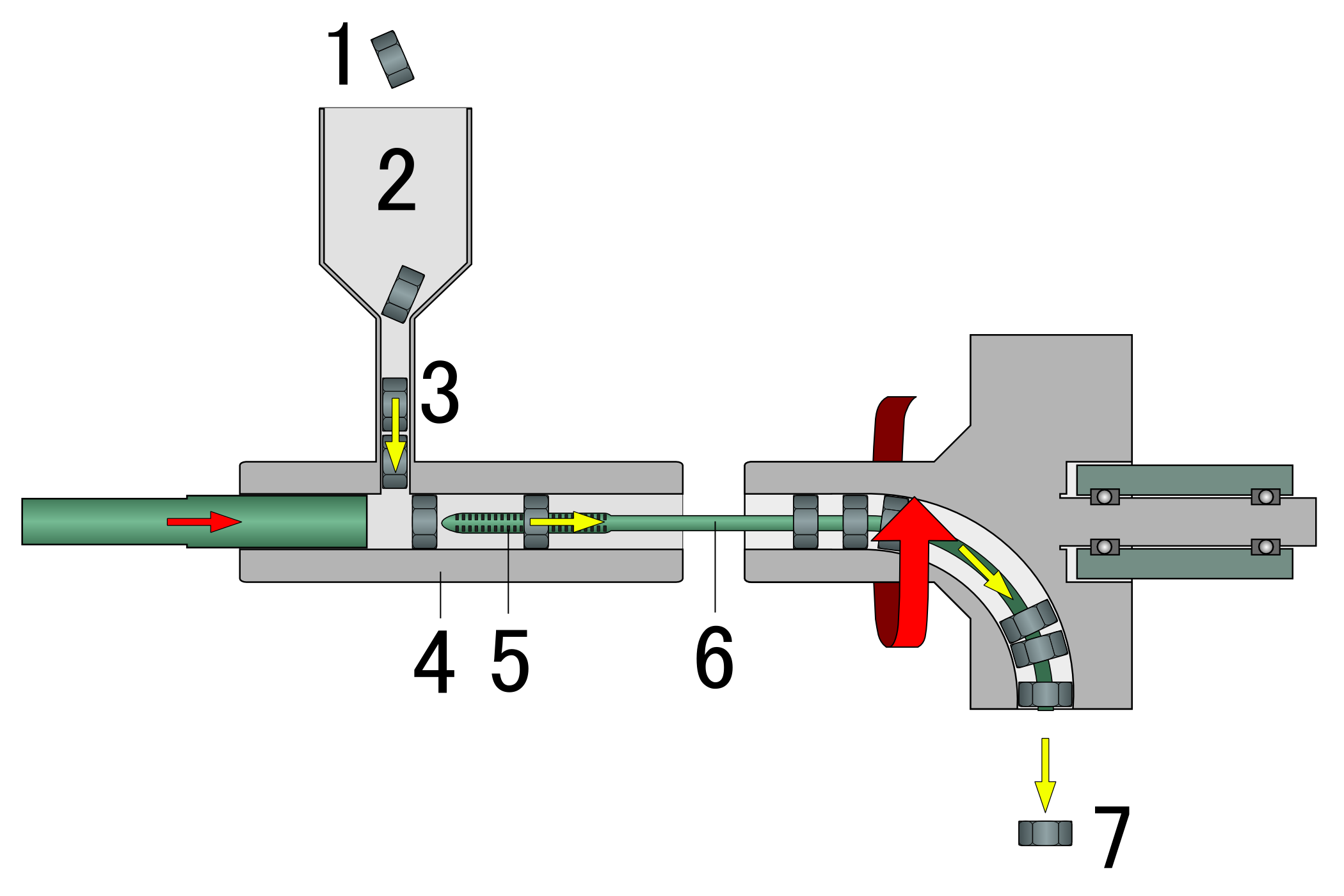

나사못 제조에는 크게 머리 성형, 나사산 압연, 코팅의 세 단계가 있다.

1. 머리 성형: 나사못은 보통 큰 코일 형태의 와이어나 더 큰 나사못의 경우 둥근 봉재로 만들어진다. 와이어나 봉재를 적절한 길이로 잘라 '블랭크'를 만든다. 이 블랭크를 냉간 단조하여 나사못의 머리를 만든다. 냉간 가공은 상온에서 금속을 가공하는 방식이다. 기계의 다이 모양에 따라 머리 모양이 결정되는데, 평머리 나사못은 평면 다이를 사용한다. 복잡한 모양은 두 번의 단조 공정을 거치기도 한다. 이러한 생산 방식은 생산 속도가 매우 빠르고 폐기물이 거의 발생하지 않아 널리 쓰인다. 슬롯형 머리 나사못은 '슬로팅 머신'이라는 소형 밀링 머신을 사용하여 머리에 홈을 파는 추가 공정이 필요하다.

2. 나사산 압연: 블랭크는 나사산을 만들기 전에 다시 연마된다. 나사산은 일반적으로 나사산 압연을 통해 만들어지지만, 일부는 절삭 가공으로 만들어지기도 한다.

3. 코팅: 나사산 가공이 끝난 가공물은 나무 및 가죽 매체를 사용하여 텀블 마감으로 최종 세척 및 연마를 한다. 대부분의 나사못은 부식을 방지하기 위해 아연을 이용한 전기도금 (아연 도금) 또는 흑산화 처리와 같은 코팅을 적용한다.

볼트 머리에 찍힌 숫자는 볼트의 등급과 강도를 나타낸다. 고강도 강철 볼트는 보통 머리에 ISO 강도 등급이 찍힌 육각 머리를 가진다. 마킹이나 숫자가 없으면 강도가 낮은 저등급 볼트임을 의미한다. 일반적으로 사용되는 강도 등급은 5.8, 8.8, 10.9이다. 점 앞의 숫자는 인장 강도를 MPa 단위로 100으로 나눈 값이고, 점 뒤의 숫자는 항복 강도와 인장 강도의 비율을 나타낸다. 예를 들어, 강도 등급 5.8 볼트는 최소 인장 강도가 500 MPa이고, 인장 항복 강도는 인장 강도의 0.8배인 400 MPa이다.

인장 강도는 볼트가 파단되는 인장 응력, 즉 볼트가 끊어지는 힘을 의미한다. 인장 항복 강도는 볼트가 영구적으로 변형되기 시작하는 응력으로, 힘이 제거되어도 원래 형태로 돌아오지 않는 변형이 0.2% 발생하는 지점이다. 증명 강도는 패스너의 사용 가능한 강도를 나타내며, 볼트가 영구 변형을 일으키지 않고 견딜 수 있는 최대 하중을 의미한다. 볼트에 증명 하중 이상으로 힘을 가하면 나사산이 항복하여 소성 변형(영구 변형)이 발생하고, 이로 인해 볼트의 체결력이 약해질 수 있다. 볼트를 증명 강도 이상으로 늘리면 볼트의 좁은 부분에서 항복이 시작되어 전체 단면이 항복하고, 결국 인장 강도에서 파단된다.

연강 볼트는 강도 등급 4.6으로, 400 MPa 인장 강도와 240 MPa 항복 강도를 가진다. 고강도 강철 볼트는 강도 등급 8.8로, 800 MPa 인장 강도와 640 MPa 이상의 항복 강도를 가진다.

같은 종류의 나사나 볼트라도 재료 등급에 따라 강도가 다를 수 있다. 고강도 응용 분야에서는 저등급 볼트가 파손되어 손상이나 부상을 초래할 수 있으므로 주의해야 한다. SAE 표준 볼트는 강도를 확인하고 검증할 수 있도록 머리에 고유한 마킹 패턴이 새겨져 있다.[57] 그러나 실제 강도가 마킹에 표시된 것보다 낮은 저가 위조 패스너도 발견될 수 있으므로 주의해야 한다. 이러한 불량 패스너는 항공기, 자동차, 대형 트럭 등 중요한 분야에 사용될 경우 생명과 재산에 큰 위험을 초래할 수 있다.[58]

기계공학 핸드북에서는 볼트와 나사를 다음과 같이 구분한다.

- 볼트: 조립된 부품의 구멍에 삽입되어 너트를 조여서 조이거나 푸는 외부 나사산 패스너

- 나사: 조립된 부품의 구멍에 삽입되거나, 미리 형성된 내부 나사산과 결합하거나, 자체 나사산을 형성하며, 머리를 조여서 조이거나 풀 수 있는 외부 나사산 패스너

이러한 구분은 ASME B18.2.1 및 일부 사전 정의와 일치한다. 과거 USS 및 SAE 표준에서는 캡 나사를 머리까지 나사산이 있는 패스너, 볼트를 부분적으로 나사산이 없는 패스너로 정의했다.[65] 미국 연방 정부는 각 패스너에 다른 관세를 적용하기 위해 볼트와 나사의 차이점을 공식화하려 했다.[66]

1: 와이어 절단 2: 예비 압입 3: 마무리 압입 4: 스토퍼 5: 커터 6: 와이어 7: 제1 펀치 8: 다이 9: 핀 10: 제2 펀치 11: 블랭크

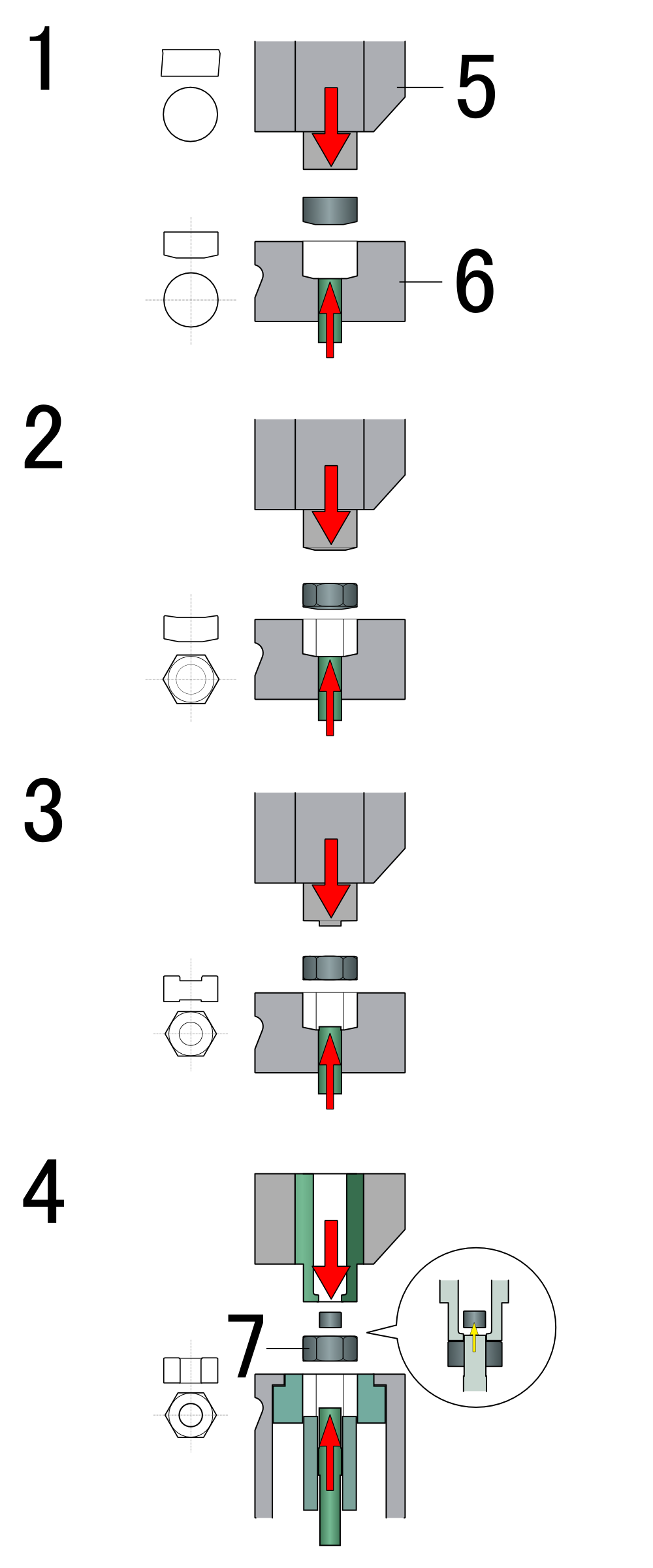

1: 제1 공정 2: 제2 공정 3: 제3 공정 4: 제4 공정 5: 펀치 6: 다이 7: 포머 너트

1: 포머 너트 2: 호퍼 3: 슈트 4: 가이드 5: 칼날부 6: 벤트 섕크 탭 7: 완성품

볼트나 너트와 같은 강철제 나사류 중 비교적 작고 생산량이 많은 제품은 다음과 같은 방법으로 제조된다.

나사부 가공 방법은 크게 전조와 절삭·연삭으로 나뉜다. 생산량, 생산성, 가공 정밀도에 따라 두 가지 방법이 선택된다. 두 방법 모두 절단된 강철 선재를 재료로 사용하는 경우가 많다.

나사못 제조 공정은 다음과 같다.

1. 절단

2. 성형

3. 세척

4. 나사부 가공 (전조 또는 절삭·연삭)

5. 열처리

6. 표면 처리

7. 검사

절단 공정: 작은 나사못은 코일 모양의 선재를 직선으로 만든 후 절단하여 사용하고, 큰 나사못은 봉재를 사용한다. 나사부를 절삭·연삭하는 볼트는 완성될 때의 지름보다 굵은 선재를 사용하고, 전조하는 볼트는 약간 가는 선재를 사용한다.

성형 공정: 머리 부분을 중심으로 여러 단계의 압조 공정을 거쳐 외형을 만든다. 작은 부품은 냉간 압조로 끝나지만, 큰 부품은 열간 압조[95]가 필요하다. 양산품은 볼트 포머와 너트 포머를 사용하여 냉간 압조 또는 열간 압조한다.

나사부 가공 공정: 나사부 가공 방법은 전조법과 절삭·연삭법 두 가지로 나뉜다.

열처리 공정: 강도 등급 8.8 이상의 강철제 볼트는 나사부 가공 전후에 담금질 및 템퍼링 열처리를 한다. 태핑 나사처럼 경도가 요구되어 침탄 처리를 하는 경우에는 지연 파괴 위험이 있으므로 사용 시 하중에 유의해야 한다.

표면 처리 공정: 표면 처리를 한다. 전기 도금은 수소가 금속 내로 침투하여 수소 취성을 유발할 수 있으므로, 강도가 특히 요구되는 볼트는 200℃ 정도에서 2시간 정도 유지하여 수소를 제거하는 처리를 한다. 너트는 볼트와 달리 강도가 요구되는 경우 높이와 나사산 수를 늘려 대응할 수 있어 제조상 주의점이 적다.

검사 공정: 형상이 규격 공차 내에 있는지, 균열이 없는지, 표면 처리에 문제가 없는지 등을 검사한다.

큰 볼트는 양산에 적합하지 않아 열간 압조로 외형을 만들고, 전조하는 경우에도 가열 후 뜨거운 상태에서 가공한다. 하지만 팽창과 수축으로 가공 정밀도가 떨어질 수 있으므로 주의해야 한다. 태핑 나사나 드릴 나사처럼 끝에 날이 있는 나사는 나사부 가공 후 발할기라는 전용 기계로 홈을 넣는다. 로렛 가공이 필요한 나사는 나사부 가공 후 평 다이나 원형 다이로 만들거나, 나사부 가공 공정에서 하나의 평 다이로 나사산 전조와 로렛 모양 전조를 함께 한다.

플라스틱 나사류는 주로 사출 성형으로 제조되며, 절삭 가공도 이루어진다.

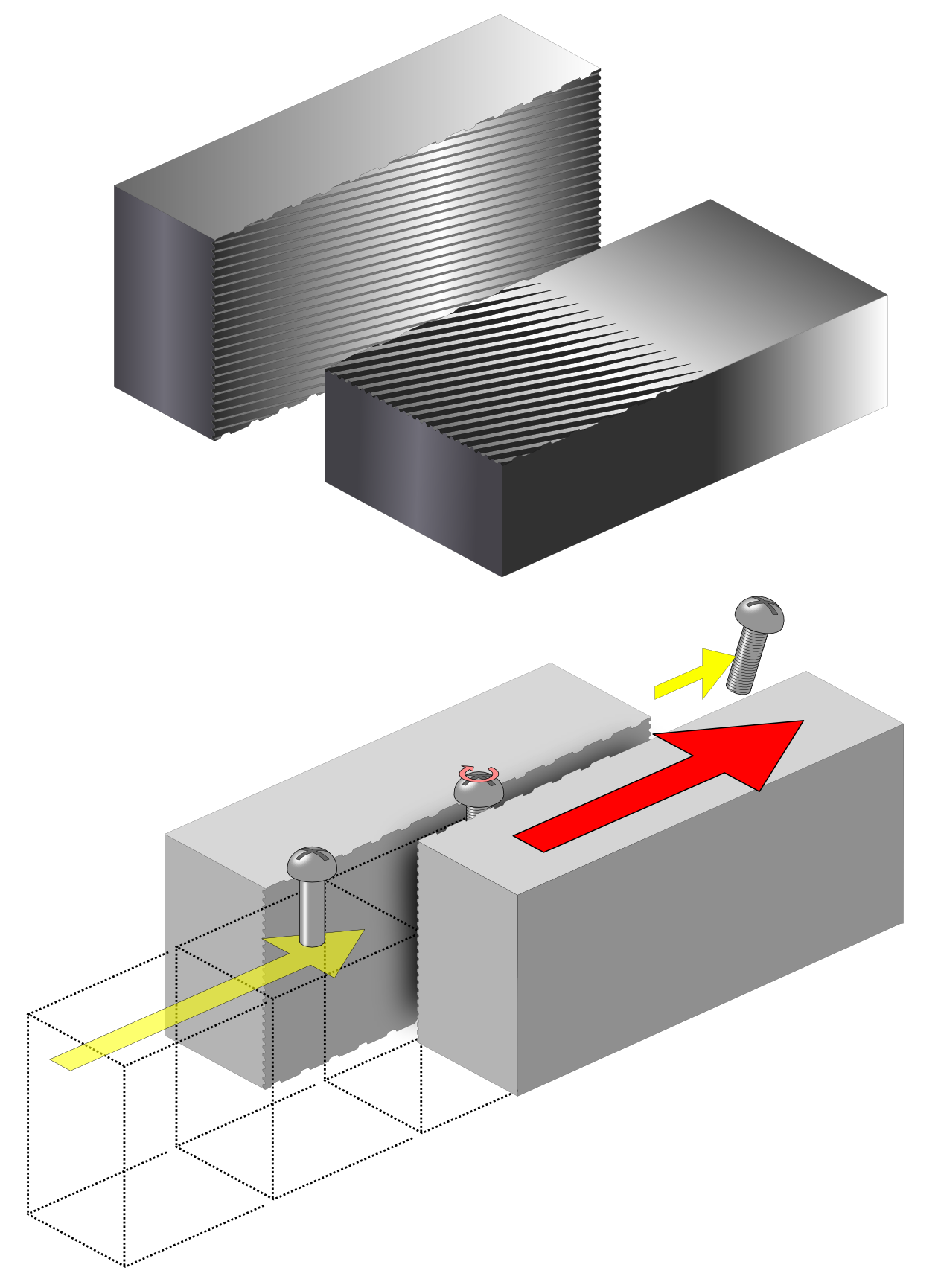

7. 1. 전조

전조(轉造)는 금형을 사용하여 나사산을 소성 변형시켜 만드는 방법이다. 절삭 가공에 비해 생산 속도가 빠르고 재료 낭비가 적다는 장점이 있지만, 정밀도는 떨어진다.[96] 소성 변형에 따른 가공 경화로 제품은 단단해진다.전조 공정에서는 소성 변형에 의해 골이 눌리는 만큼 산이 솟아오르면서 나사산 부분이 형성된다. 이 때문에 절삭 찌꺼기와 같은 낭비되는 재료는 전조에서는 생기지 않는다. 하지만 가공 정밀도를 높이기 위해 전조 후에 절삭·연삭을 실시하는 경우도 있다.

전조를 하는 공작 기계는 전조반이라고 불린다. 평 다이스식, 원형 다이스식, 플래니터리식 전조반이 있다.[96] 수나사의 경우, 나사산의 형상을 새긴 다이스로 중간 제품인 블랭크를 강력하게 죈 후 그 사이에서 회전시켜 나사산을 생성한다. 일반적으로 "나사 전조"는 이 수나사의 전조 가공을 가리킨다.

암나사의 전조는 절삭 탭과 마찬가지로 나사산의 형상을 새긴 막대를 중간 제품인 포머 너트의 구멍에 비틀어 넣어 나사산을 만들지만, 전조용 탭은 절삭용 탭과 달리 나사 홈을 새기기 위한 날을 가지고 있지 않다. 전조에서는 가공 표면이 변형에 의해 경화되고, 또한 다이스와의 접촉으로 연마된다.

너트의 소량 가공에서는 드릴 등을 갖춘 볼반과 거의 동일한 모습으로, 가공을 위한 전조 탭을 갖춘 수직형 나사 가공반이 주로 사용된다.

볼트의 단조에 의한 대량 생산 가공에서는 볼트 포머에 의해 선재로부터 굵은 외형을 가진 "블랭크"라고 불리는 중간 제품을 만들고, 평 다이스, 원형 다이스, 부채꼴 다이스 등으로 나사산을 전조에 의해 형성한다.

너트의 단조에 의한 대량 생산 가공에서는 너트 포머에 의해 선재로부터 구멍이 뚫린 "포머 너트"라고 불리는 중간 제품을 만들고, 자동 너트 나사 가공반에 의해 내측의 나사를 가공한다. 자동 너트 나사 가공반의 벤트 섕크 탭은 암나사 가공이 끝난 너트를 다수 구슬 꿰듯이 주위에 통과시키는 교묘한 장치로, 가공기 본체와 직접 연결되지 않은 채 회전력을 받을 수 있다.

7. 2. 절삭

절삭 및 연삭을 이용하는 방법은 바이트와 같은 초경질의 날끝으로 재료를 깎아내어 형상을 형성하는 것이다. 높은 정밀도로 가공할 수 있지만 가공에 시간이 걸리고 재료 낭비도 발생하므로 생산량은 적다.[95]절삭법에서는 나사 홈을 파서 나사산을 만든다. 이 때문에 블랭크의 나사부는 나사산의 지름보다 커야 한다.

절삭 가공은 수동이나 선반에서의 나사 절삭 다이스나 절삭 탭, 선반, 밀링반 및 NC 공작 기계의 바이트 등에 의해 이루어지며, 전용 나사 절삭반도 있다. 나사 절삭 다이스는 수나사, 절삭 탭은 암나사 제작에 각각 사용된다.

선반에 의한 나사 절삭은 나사 홈 형상을 갖는 바이트를 사용하고, 주축의 회전에 대해 나사의 리드와 같은 이송을 축과 평행하게 주어 나사 홈을 생성하는 것으로, 소량 생산에 사용된다. 수나사도 암나사도 바이트가 바뀌고 공작물에 닿는 위치가 바뀌는 것 외에는 동일하다. 현대적인 나사 제조법으로 처음 확립된 것으로, 일반적으로 1개의 나사 홈을 여러 번에 걸쳐 절삭해야 하므로 대량 생산에는 적합하지 않지만, 나사 제조의 기본적인 공작법이다.

나사 절삭반이라고 불리는 나사 전용 절삭 가공기는 선반에서 이루어지는 탭이나 다이스에 의한 나사 절삭과 유사하지만, 전용기에서는 복수의 날이 일렬로 새겨진 체이저라고 불리는 칼날을 여러 개 동시에 사용하여 다수의 나사 홈을 한 번에 절삭함으로써 단시간에 나사를 절삭할 수 있다.

소량의 너트의 암나사 가공에서는 드릴과 마찬가지로 사용할 수 있고 쇳조각이 나오는 절삭 탭이 주로 사용된다. 먼저 드릴로 밑구멍을 뚫은 다음 탭으로 절삭 가공을 해 나가는데 시간이 걸린다. 소형 너트용 기본 절삭 탭에서는 가공 후에 역전시켜 너트를 탭에서 빼내야 하므로 생산성이 더욱 나빠진다. 대구경 너트용 절삭 탭에서는 체이저라는 칼날이 축에 심어진 "식날 탭"이라고 불리는 것이 있으며, 또한 가공 후에 역전할 필요가 없도록 체이저가 당겨져 가공된 너트가 빠져나오는 것도 있다.[95]

8. 나사못 관련 도구

드라이버는 나사 머리의 홈에 맞춰 돌려 조이거나 푸는 도구이다. 같은 작업을 수행하는 전동 공구는 전동 드라이버이며, 전동 드릴도 나사못 조임 어댑터와 함께 사용될 수 있다. 렌치(스패너)는 볼트나 너트의 머리를 잡고 돌려 조이거나 푸는 도구이다. 나사 결합의 유지력이 중요한 경우, 토크 렌치(토크 조절 드라이버)를 사용하여 나사못에 충분하지만 과도하지 않은 힘이 가해지도록 한다.

현대 나사못은 다양한 나사못 머리 모양을 사용하며, 각 모양에 따라 조이거나 풀기 위한 다른 종류의 도구가 필요하다. 가장 흔한 나사못 머리 모양은 미국에서는 일자형과 십자형이며, 육각, 사각, 토크스도 일부 응용 분야에서 흔히 사용되며, 유럽에서는 포지드라이브가 십자형을 거의 완전히 대체했다.[1]

9. 기타

; 나사가 빠져 있다(부족하다)

: 상대방의 무지함, 어리석음을 표현하는 말이다. 대개 문두에 "대가리"가 붙는다. 또한, ○○개 빠져 있다고 덧붙여 빠진 나사의 개수로 상대방의 무지함을 표현한다.[1]

; 나사가 헐거워지다

: 제대로 조여져 있던 나사가 오랜 사용과 함께 점차 헐거워지는 것처럼, 규율이 해이해져 긴장감 없이, 늘어져 있는 모습을 뜻한다.[1]

참조

[1]

간행물

[2]

간행물

[3]

서적

What Every Engineer Should Know about Threaded Fasteners: Materials and Design

https://books.google[...]

Taylor & Francis

2021-01-24

[4]

서적

Right Hand, Left Hand: The Origins of Asymmetry in Brains, Bodies, Atoms and Cultures

https://books.google[...]

Harvard University Press

2002

[5]

서적

Technical Shop Mathematics

https://books.google[...]

Industrial Press

[6]

웹사이트

Bicycle Glossary: Pedal

http://www.sheldonbr[...]

Sheldon Brown

2010-10-19

[7]

서적

Physics for Technical Students: Mechanics and Heat

https://archive.org/[...]

McGraw Hill

2008-05-11

[8]

백과사전

Mechanics

https://books.google[...]

John Donaldson

1773

[9]

서적

Academic Press Dictionary of Science and Technology

https://books.google[...]

Gulf Professional Publishing

1992

[10]

서적

Ancient Machines: From Wedges to Waterwheels

https://books.google[...]

Twenty-First Century Books

[11]

서적

Ancient Mesopotamian Materials and Industries: The Archaeological Evidence

https://archive.org/[...]

Eisenbrauns

1999

[12]

서적

The history of science and technology

https://archive.org/[...]

Houghton Mifflin Harcourt

[13]

서적

Groundbreaking scientific experiments, inventions, and discoveries of the ancient world

https://books.google[...]

Greenwood Publishing Group

[14]

간행물

[15]

간행물

[16]

웹사이트

Am_Wood_Screws

http://cool.conserva[...]

2010-04-30

[17]

간행물

[18]

간행물

[19]

간행물

[20]

간행물

[21]

간행물

[22]

간행물

[23]

서적

Centre County: From Its Earliest Settlement to the Year 1915

https://books.google[...]

Penn State Press

2009-02-03

[24]

간행물

[25]

특허

[26]

간행물

[27]

문서

[28]

간행물

[29]

웹사이트

Faster Superstore catalog of sheet-metal screws and self-tapping screws

https://www.fastener[...]

[30]

웹사이트

Observations on the Development of Wood Screws in North America

http://www.wag-aic.o[...]

[31]

서적

Mechanic Exercises: Or the Doctrine of Handy-Works

[32]

웹사이트

Making 18th c wood screws

http://americanlongr[...]

[33]

웹사이트

Iron Age, Volume 44

https://books.google[...]

[34]

간행물

[35]

웹사이트

Text of the Fastener Quality Act

http://ts.nist.gov/W[...]

National Institute of Standards and Technology

[36]

웹사이트

B18.2.1 - 1996 Square and Hex Bolts and Screws, Inch Series - Print-Book

http://catalog.asme.[...]

[37]

웹사이트

lug bolt

https://web.archive.[...]

2009-01-13

[38]

웹사이트

head bolt

https://web.archive.[...]

2010-10-13

[39]

간행물

Oberg, Jones, Horton, Ryffel (2000)

[40]

서적

Carpentry and Joinery

https://books.google[...]

Cengage Learning

[41]

웹사이트

Metric Handbook

https://web.archive.[...]

2009-06-06

[42]

웹사이트

Mechanical properties of bolts, screws, and studs according DIN-ISO 898, part 1

http://mdmetric.com/[...]

2009-06-06

[43]

웹사이트

ASTM F568M - 07

http://www.astm.org/[...]

2009-06-06

[44]

웹사이트

Metric structural fasteners

https://web.archive.[...]

2009-06-06

[45]

웹사이트

ASTM A325M - 09

http://www.astm.org/[...]

2009-06-13

[46]

웹사이트

ASTM A490M - 09

http://www.astm.org/[...]

2009-06-06

[47]

웹사이트

Bolt grade markings and strength chart

http://www.boltdepot[...]

2009-05-29

[48]

웹사이트

Mechanical Methods of Joining

http://www.engr.siu.[...]

2009-06-06

[49]

웹사이트

Grade Markings: Carbon Steel Bolts

http://www.fastspeci[...]

2009-05-30

[50]

웹사이트

Hardware, bulk — Technical information

https://jdparts.deer[...]

2009-05-30

[51]

웹사이트

ASTM, SAE and ISO grade markings and mechanical properties for steel fasteners

http://www.americanf[...]

2009-06-06

[52]

웹사이트

Fastener identification marking

http://files.buildsi[...]

2009-06-23

[53]

문서

Other markings may be used to denote atmospheric corrosion resistant material

[54]

웹사이트

FastenalTechnicalReferenceGuide

http://www.fastenal.[...]

2010-04-30

[55]

웹사이트

Thread Systems

http://www.threadche[...]

[56]

서적

Standard Handbook of Fastening and Joining

https://archive.org/[...]

McGraw-Hill

1977

[57]

웹사이트

How to Recognize Metric and SAE Bolts

http://blog.chiltond[...]

Chilton DIY

2016-04-26

[58]

웹사이트

SAE Standards for Mobility Knowledge and Solutions

https://www.sae.org/[...]

2023-02-20

[59]

간행물

Oberg, Jones, Horton, Ryffel (2000)

[60]

웹사이트

screw

https://web.archive.[...]

Cambridge University Press

2008-12-03

[61]

웹사이트

screw

http://www.allwords.[...]

2008-12-03

[62]

웹사이트

bolt

http://www.merriam-w[...]

2008-12-03

[63]

웹사이트

bolt

https://web.archive.[...]

Oxford

2008-12-03

[64]

웹사이트

bolt

https://web.archive.[...]

Cambridge University Press

2008-12-03

[65]

간행물

How to use tools and make repairs

https://books.google[...]

A.L. Dyke

2009-01-13

[66]

웹사이트

What Every Member of the Trade Community Should Know About: Distinguishing Bolts from Screws

http://www.cbp.gov/d[...]

U.S. Customs and Border Protection Agency (CBP)

2012-07

[67]

문서

意匠分類定義カード(M3)

https://www.jpo.go.j[...]

特許庁

[68]

뉴스

【探訪 地方の豪族企業】日東精工(京都府綾部市)

日経産業新聞

2017-10-14

[69]

문서

"bolt"は「矢」や「稲妻」から、"nut"は「硬い木の実」を語源とする。

[70]

웹사이트

ねじの歴史

http://himeji.jibasa[...]

姫路市電子じばさん館(姫路市・公益財団法人 姫路・西はりま地場産業センター)

2020-08-01

[71]

문서

[72]

문서

[73]

웹사이트

千代田溶断機カタログ2013(溶断用)pp.163-164

http://www.chiyoda-s[...]

千代田精機

2017-04-28

[73]

웹사이트

高圧ガスのバルブ、継手形状

http://daitoh-mg.jp/[...]

大東医療ガス

2017-05-12

[74]

문서

[75]

문서

[76]

문서

[77]

문서

[78]

문서

[79]

웹사이트

そのドライバー、間違ってる!? 意外と知られていないネジとドライバーのスペック

https://ascii.jp/ele[...]

角川アスキー総合研究所

2018-06-12

[80]

문서

[81]

웹사이트

六角穴付ボルト(キャップボルト)/よくわかる規格ねじ

https://www.urk.co.j[...]

2020-09-20

[82]

문서

[83]

문서

[84]

문서

[85]

문서

[86]

문서

[87]

문서

[88]

문서

[89]

문서

[90]

웹사이트

タッピンねじ

http://www.tsurugaco[...]

株式会社ツルガ

2016-07-28

[91]

문서

[92]

문서

[93]

문서

[94]

문서

[95]

문서

[96]

문서

[97]

문서

[98]

문서

[99]

문서

[100]

문서

[101]

문서

[102]

웹사이트

第7話 ねじの締めつけ管理方法

https://www.nbk1560.[...]

2021-05-03

[103]

문서

[104]

웹사이트

(社)日本建設業連合会

http://www.nikkenren[...]

[104]

웹사이트

鉄骨工事Q&A』(2011.7.1)

http://www.nikkenren[...]

[104]

웹사이트

アンカーボルトのダブルナットの上ナット締付に規定はあるか?」(2012.9.1)

http://www.nikkenren[...]

[105]

문서

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com