금속공학

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

금속공학은 인류가 구리를 제련하면서 시작되어, 금속 재료의 생산, 가공, 특성 연구를 다루는 학문 분야이다. 재료공학의 일부로 여겨지기도 하며, 무기 재료인 금속과 세라믹, 유기 재료인 플라스틱 등 다양한 재료를 다룬다. 고대부터 금속 제련 기술이 발전해 왔으며, 현대에는 금속의 부식 방지, 파괴 역학, 재료 가공, 열처리, 표면 처리 등 다양한 분야를 연구한다. 또한, 철강 재료와 비철 금속 재료를 포함한 다양한 금속 재료의 특성을 평가하고, 기능성 금속 재료 개발 및 응용 연구도 활발하게 진행되고 있다.

더 읽어볼만한 페이지

2. 역사

역사적으로 금속공학은 인류가 구리를 제련하면서부터 시작되었다고 여겨진다. 인간이 금속을 처음 발견하고 사용하게 된 과정에 대해서는 여러 가설이 있다. 현대에 이르러 금속공학은 여러 분야로 나뉘고 물리학이나 화학 등 다른 학문과 개념을 공유하면서 발전했다. 이 때문에 현대 금속공학을 재료공학의 한 부분으로 보기도 하지만, 실제로는 재료공학의 여러 이론 체계가 전통적인 금속공학에서 유래한 경우가 많아 흔히 '금속·재료공학'이라고 함께 부른다.

재료는 관점에 따라 다르게 분류될 수 있지만, 크게 무기 재료(금속, 세라믹)와 유기 재료(플라스틱 등 고분자)로 나눌 수 있다.

'야금학(冶金學)'이라는 용어는 고대 그리스어 μεταλλουργός|metallourgósgrc(금속 작업자)에서 유래했으며, 이는 μέταλλον|métallongrc(광산, 금속)과 ἔργον|érgongrc(작업)의 합성어이다. 원래 이 단어는 금속을 광물에서 추출하는 연금술사의 용어였으며, 특히 제조 공정을 의미했다. 1797년 ''브리태니커 백과사전''에서도 이러한 의미로 논의되었다.[4] 19세기 말부터 야금학은 금속, 합금 및 관련 공정에 대한 더 포괄적인 과학적 연구 분야를 지칭하게 되었다.

금속공학의 발전은 인류 문명의 역사와 밀접한 관련을 맺고 있다. 초기 인류는 자연 상태의 금속을 발견하여 사용하기 시작했고, 점차 제련 기술을 개발하여 구리, 청동, 철 등을 활용하는 시대를 열었다. 이러한 금속 기술의 발전은 도구, 무기, 건축 등 다양한 분야에 영향을 미치며 사회 발전을 이끌었다. 근대 이후 제철 기술의 혁신과 새로운 금속 및 합금의 개발은 산업 혁명을 거쳐 현대 첨단 산업에 이르기까지 인류 문명 발전에 핵심적인 역할을 수행하고 있다. (시대별 상세한 내용은 아래 문단을 참고.)

2. 1. 고대

역사적으로 금속공학은 인류가 구리를 제련하면서 시작되었다고 본다. 인류가 사용한 가장 초기의 금속은 자연 상태에서 발견되는 "자생 금속"인 금으로 보인다. 후기 구석기 시대인 기원전 40,000년경의 것으로 추정되는 소량의 천연 금이 스페인 동굴에서 발견되었다.[5] 은, 구리, 주석 및 운철(운석에서 발견되는 철) 또한 자연 상태로 발견될 수 있어, 초기 문화에서 제한적인 양의 금속 가공이 가능했다.[6] 광석을 녹이지 않고 자생 구리를 그대로 두드려 가공하는 초기 냉간 금속 가공은 기원전 7~6천년기부터 아나톨리아 유적지와 이라크의 텔 마그잘리야 유적지에서 확인된다.[7][8][11]

본격적인 금속 제련(열간 금속 가공)의 가장 오래된 고고학적 증거는 발칸 반도와 카르파티아 산맥 지역에서 발견되며, 기원전 6000년에서 5000년경의 금속 주조 및 제련 유물들이 이를 뒷받침한다.[9][10][11] 납은 구리보다 먼저 제련되었을 가능성이 있는데, 가장 초기에 문서화된 납 사용 증거는 기원전 6천년기 이라크의 야림 테페와 아르파치야의 후기 신석기 정착지에서 발견된다.[20] 같은 시기 발칸 반도에서도 납 금속 가공 흔적이 발견되었다.[8]

구리 제련은 암석을 불이나 용광로에서 가열하여 광석에서 금속을 추출하는 방식으로 이루어졌다. 기원전 6천년[12]으로 거슬러 올라가는 가장 오래된 구리 제련 증거는 현재 세르비아의 마이단페크, 야르모바츠, 플로치니크 고고학 유적지에서 발견되었다.[13][8] 특히 플로치니크 유적지에서는 빈차 문화에 속하는 기원전 5,500년경의 제련된 구리 도끼가 출토되어 당시의 높은 기술 수준을 보여준다.[14] 발칸 반도와 인접한 카르파티아 지역은 빈차, 바르나, 카라노보, 구멜니차, 하망기아 등 주요 구리석기 시대 문화의 중심지였으며, 이들은 종종 '고대 유럽' 문명으로 통칭된다.[15] 이 카르파토-발칸 지역은 '유라시아에서 가장 초기의 금속 생산 지역'으로 평가받으며,[16] 기원전 6~5천년기의 금속 생산 규모와 기술적 수준은 동시대 다른 지역을 압도했다.[17][18][19] 불가리아의 바르나 묘지는 기원전 4,600년에서 4,200년 사이의 것으로 추정되는 세계에서 가장 오래된 금 보물이 발견된 곳으로 유명하다.[22]

구리 제련 기술은 점차 다른 지역으로 확산되었다. 기원전 5000년경부터 아나톨리아 유적지와 이란 남동부의 탈-이 블리스 유적지에서 구리 제련이 확인되었고,[7] 기원전 4000년경에는 북부 이집트의 삼각주 지역(마디 문화)에서도 구리 제련이 시작되었는데, 이는 아프리카 대륙에서 가장 오래된 제련 증거이다.[21]

기원전 3500년경 근동 지역에서는 구리와 주석을 합금하면 더 단단하고 가공하기 쉬운 청동을 만들 수 있다는 사실이 발견되었다. 이는 돌을 대체하는 주요 재료로 청동이 사용되는 청동기 시대의 시작을 알리는 중요한 기술적 발전이었다.[37]

철은 구리나 주석보다 훨씬 높은 온도에서 녹기 때문에 제련이 훨씬 어려웠다. 철의 이용은 기원전 1400년경 아나톨리아의 히타이트인들이 숯을 사용하여 철을 단조함으로써 강철 제조에 성공하면서 본격화되었다.[39] 이는 철기 시대의 시작을 의미했다. 철 제련 기술은 기원전 1190년경 히타이트 제국이 멸망하면서 주변 지역으로 퍼져나갔다.[40] 철 금속 공학은 이후 중동, 고대 이란, 고대 이집트, 고대 누비아, 고대 녹, 카르타고, 켈트족, 그리스, 로마, 중세 유럽, 고대 및 중세 중국, 인도, 일본 등 전 세계 여러 문명으로 확산되며 발전했다. 한편, 인도 남부의 타밀나두 지역에서는 기원전 1900년경의 고대 철 제련 유적지가 발견되기도 했다.[25][26]

'야금학(冶金學)'이라는 용어는 고대 그리스어 μεταλλουργόςgrc(금속 작업자)에서 유래했으며, 이는 μέταλλονgrc(광산, 금속)과 ἔργονgrc(작업)의 합성어이다. 원래는 광물에서 금속을 추출하는 연금술사들의 용어였으나, 점차 금속, 합금 및 관련 공정을 연구하는 과학 분야를 지칭하게 되었다.[4]

2. 2. 중세 및 근대

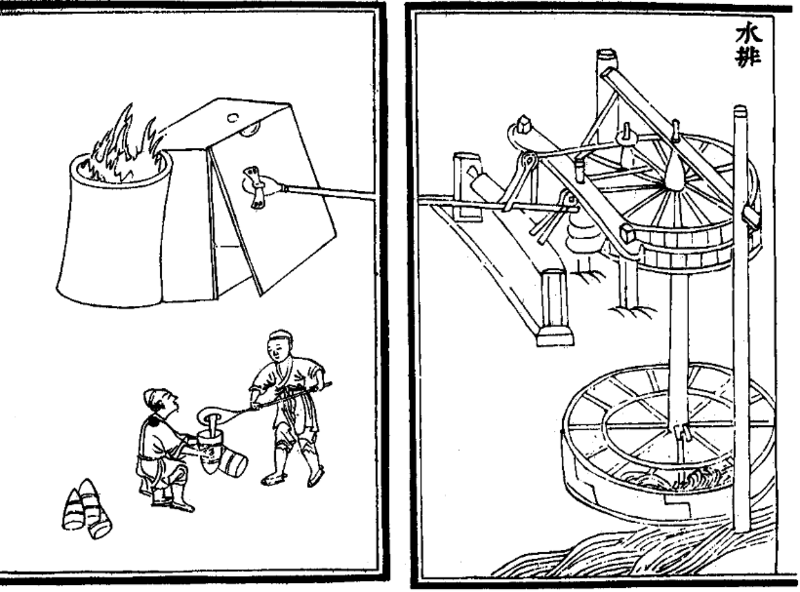

16세기에는 독일에서 게오르크 아그리콜라가 나타나 『De re metallica|데 레 메탈리카la』를 저술하여 정련과 야금 등의 기술을 기록했다[41]。18세기에 들어서면서 영국에서 서서히 제철법의 개선이 시작되었다. 먼저 1709년에 에이브러햄 다비 1세가 코크스 제철법을 개발했고, 1740년대에는 벤자민 헌츠먼에 의해 소량이지만 양질의 강철이 만들어지게 되었으며, 1784년에는 헨리 코트가 교반 정련법을 발명하여 양질의 연철을 대량으로 생산할 수 있게 되었다. 1855년에는 헨리 베세머가 전로법을 발명하여 강철의 대량 생산이 가능하게 되었다[42]。 19세기 중반에는 알루미늄 등 새로운 금속의 이용이 시작되었고, 1882년 망간을 시작으로 다양한 금속을 강철과 혼합하는 특수강의 개발이 시작되었다[43]。

2. 3. 현대

1855년에는 헨리 베세머가 전로법을 발명하여 강철의 대량 생산이 가능하게 되었다[42]。 19세기 중반에는 알루미늄 등 새로운 금속의 이용이 시작되었고, 1882년 망간을 시작으로 다양한 금속을 강철과 혼합하는 특수강의 개발이 시작되었다[43]。3. 금속 정련

제련은 광석에서 유용한 금속을 분리하여 추출하고, 이를 더 순수한 형태로 정제하는 기술이다. 금속 산화물이나 황화물 형태의 광석을 순수한 금속으로 만들기 위해서는 물리적, 화학적 또는 전해질 방식을 이용한 산화 환원 과정이 필요하다. 제련 과정은 크게 공급(채광된 광석), 농축물(유용한 금속 화합물), 잔재물(폐기물) 관리로 나눌 수 있다.

먼저, 채광된 큰 광석 덩어리를 파쇄하거나 분쇄하여 작은 입자로 만든다. 이 과정을 통해 유용한 성분과 폐기물을 분리하기 쉽게 만든다. 이후 농축 과정을 거쳐 원하는 금속 성분을 폐기물로부터 분리한다. 특정 광상이나 환경 조건에서는 현장 침출 방식을 사용하기도 하는데, 이는 광석을 직접 녹여내어 금속 성분이 농축된 용액을 얻는 방식이다. 이 용액을 처리하여 유용한 금속을 추출한다. 광석에는 종종 여러 종류의 유용한 금속이 함께 포함되어 있어, 추출된 농축물을 추가로 처리하여 각 금속 성분을 분리하기도 한다.

금속공학 또는 야금학의 한 분야인 정련공학은 광물과 같은 금속 화합물로부터 순수한 금속을 추출하는 방법을 연구한다. 이를 위해 물리화학이나 전기화학적 방법을 이용해 금속 화합물을 환원시킨다. 예를 들어, 현재 티타늄 추출 방법은 비용이 많이 들어 더 저렴한 추출법을 개발하기 위한 연구가 진행 중이다.

금속 정련은 사용하는 용매나 추출 방식에 따라 크게 다음과 같이 나눌 수 있다. 각 정련 방식에 대한 자세한 설명은 해당 하위 문서를 참고하라.

- 건식 정련 (Pyrometallurgy)

- 습식 정련 (Hydrometallurgy)

- 전기 정련 (Electrometallurgy)

인류의 금속 이용은 자연 동이나 자연 금과 같이 자연 상태로 존재하는 금속을 그대로 사용하거나 약간 가공하여 장식품 등으로 활용하는 것에서 시작되었다. 기원전 6000년경 중동 지역에서 구리 정련이 시작되었고, 이후 중국과 아메리카 대륙 등에서도 정련 기술이 나타났다. 구리 정련은 비교적 간단한 기술로 가능했기에 여러 지역으로 전파되거나 각지에서 독자적으로 개발된 것으로 보인다[36]. 기원전 3000년경에는 중동에서 주석과 구리의 합금인 청동 제조 기술이 개발되었다. 청동은 구리보다 단단하면서도 가공이 쉬워 돌을 대체하는 주요 재료가 되었고, 이는 청동기 시대의 시작을 알렸다[37].

다음으로 철의 정련이 이루어졌는데, 철은 융점이 매우 높아 기술 개발이 어려웠다. 이 때문에 여러 지역에서 발견된 구리나 청동 제법과 달리, 철 제련 기술은 세계적으로 단 한 번 발명되었을 가능성이 높다고 여겨진다[38]. 철의 본격적인 이용은 기원전 1400년경 히타이트에서 숯을 이용해 철을 단조하여 강철을 만드는 데 성공하면서 시작되었다[39]. 기원전 1190년경 히타이트가 멸망하면서 제철 기술은 주변 지역으로 퍼져나갔고[40], 청동기보다 더 강한 철기를 사용하는 철기 시대가 열렸다.

16세기 독일의 게오르크 아그리콜라는 De re metallicalat라는 책을 저술하여 당시의 정련 및 야금 기술을 상세히 기록했다[41].

18세기에 들어 영국에서는 제철 기술에 중요한 발전이 있었다. 1709년 에이브러햄 다비 1세가 코크스 제철법을 개발했고, 1740년대에는 벤자민 헌츠먼이 소량이지만 고품질의 강철을 생산하는 방법을 개발했다. 1784년에는 헨리 코트가 교반 정련법을 발명하여 양질의 연철을 대량 생산할 수 있게 되었다. 결정적으로 1855년 헨리 베세머가 전로법을 발명하면서 강철의 대량 생산 시대가 열렸다[42]. 19세기 중반부터는 알루미늄과 같은 새로운 금속들이 사용되기 시작했고, 1882년 망간을 시작으로 다양한 금속을 강철과 혼합하여 특수강을 개발하는 연구가 활발해졌다[43].

3. 1. 건식 정련 (Pyrometallurgy)

건식 정련(Pyrometallurgyeng)은 금속을 고온으로 처리하여 얻는 정련 방식이다. 수계 용액을 사용하지 않는 정련 방법 일반을 가리킨다. 철을 코크스로 환원하는 것이 대표적인 예이다.3. 2. 습식 정련 (Hydrometallurgy)

금속을 물과 같은 수계 용액에 담가 녹여내는 등의 방법으로 추출하는 정련 방식이다.3. 3. 전기 정련 (Electrometallurgy)

전기 정련 (electrometallurgyeng)은 금속을 전기 화학적인 방법으로 추출하는 정련을 말한다. 구리의 전해 정련이나 알루미늄의 용융염 전해가 대표적인 예이다.4. 결정학 및 재료 조직학

금속 재료의 물리적, 화학적 성질은 화학 성분이나 불순물과 같은 원자 수준의 미세한 요소부터 결정립이나 편석과 같은 마이크로미터에서 밀리미터 단위의 거시적인 조직에 이르기까지 다양한 구조에 의해 크게 영향을 받는다. 금속공학은 이러한 구조와 성질 간의 관계를 규명하고 제어하여 원하는 특성을 가진 금속 재료를 개발하는 것을 목표로 한다.

금속의 미세 구조를 연구하는 대표적인 분야로는 결정학과 재료 조직학이 있다. 재료 조직학은 주로 금속 조직 검사 기법을 사용하여 현미경으로 관찰 가능한 수준의 비교적 거시적인 결정립, 상(phase)의 분포, 조직 등을 분석한다. 이를 통해 재료의 조성, 기계적 특성, 가공 이력 등에 대한 정보를 얻을 수 있다. 반면, 결정학은 X선이나 전자의 회절 현상을 이용하여 원자 배열과 같은 미시적인 결정 구조를 밝히는 데 중점을 둔다. 결정학적 방법을 통해 미지의 재료를 식별하거나 재료 내부의 결함(격자 휨, 전위 등)을 연구할 수 있다.

대부분의 금속은 순수한 상태로는 무르기 때문에 강철, 황동, 듀랄루민과 같은 합금 형태로 사용된다. 이러한 합금의 특성을 이해하고 개선하기 위해 결정학과 재료 조직학 연구는 필수적이다. 특히 철-탄소계 합금인 강철에 대한 심도 있는 연구는 다양한 합금 설계를 위한 기초 자료인 평형 상태도의 발전에 크게 기여했다. 현대 금속 연구에서는 주사 전자 현미경(SEM), 투과 전자 현미경(TEM), 후방 산란 전자 회절(EBSD), 원자 탐침 단층 촬영(APT) 등 더욱 발전된 분석 기술들이 활용되고 있다.

4. 1. 결정학 (Crystallography)

결정학은 현대 금속학에서 중요한 분석 도구 중 하나이다.[1] 주로 X선이나 전자의 회절 현상을 이용하여 재료의 특성을 파악한다.[1] 결정학을 통해 알려지지 않은 재료를 식별하고, 시료의 결정 구조를 밝혀낼 수 있다.[1] 또한, 정량적 결정학 기법을 활용하면 재료 내부에 존재하는 여러 상(phase)의 양이나 재료가 받은 변형 정도를 계산하는 것도 가능하다.[1]금속 재료의 성질은 원자 수준의 미세한 불순물부터 상대적으로 큰 결정립이나 조직에 이르기까지 다양한 미세 구조에 의해 크게 좌우된다.[2] 결정학은 이러한 금속 재료 연구에서 특히 원자 격자 수준의 미시적인 구조를 탐구하는 분야이다.[2] 예를 들어, 순수한 금속은 일반적으로 무르기 때문에 강철, 황동, 듀랄루민과 같이 여러 원소를 섞은 합금 형태로 주로 사용된다.[3] 결정학에서는 이러한 합금에서 다른 원소가 첨가됨에 따라 발생하는 원자 격자의 뒤틀림이나 전위(dislocation)와 같은 결함을 연구 대상으로 삼는다.[3]

특히 철(Fe)과 탄소(C)를 기반으로 하는 강철은 산업적으로 매우 중요한 합금으로, 이에 대한 결정학적 연구가 활발히 이루어져 왔다.[4] 이러한 연구를 바탕으로 현재는 다양한 합금 설계를 위한 기초 자료인 평형 상태도가 잘 정립되어 있다.[4]

4. 2. 재료 조직학 (Metallography)

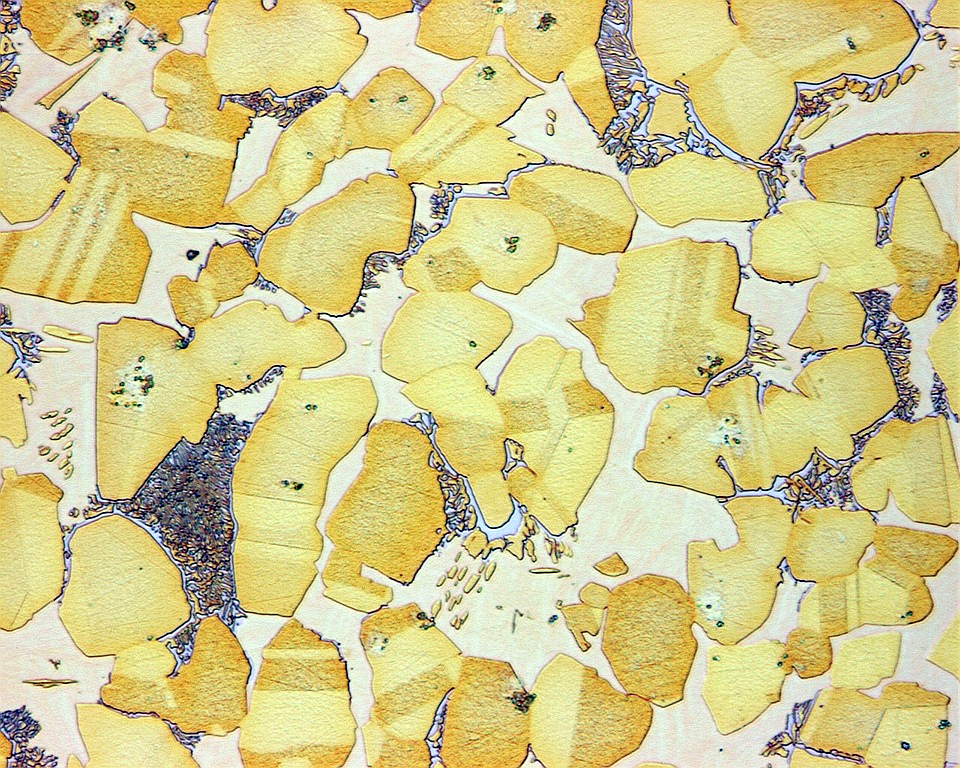

금속학자들은 헨리 클리프턴 소비가 발명한 금속 조직 검사 기법을 사용하여 금속의 미세 구조와 거시 구조를 연구한다. 금속 재료의 성질은 원자 수준의 불순물부터 비교적 큰 결정립이나 조직에 이르기까지 다양한 수준의 구조에 의해 크게 좌우된다. 재료 조직학은 이러한 구조 중 비교적 거시적인 결정립, 조성, 조직 등을 연구하는 분야이다. 반면, 미시적인 원자 격자 수준의 연구는 주로 결정학에서 다룬다.

금속 조직 검사 과정에서는 분석하려는 합금을 평평하게 연마하고 거울처럼 광택을 낸다. 이후 시편을 화학적으로 부식(에칭)시키면 금속의 미세 구조와 거시 구조가 드러난다. 이렇게 준비된 시편을 광학 현미경이나 전자 현미경으로 관찰하며, 이미지의 명암 대비를 통해 재료의 조성, 기계적 특성, 가공 이력 등에 대한 정보를 얻을 수 있다.

결정학은 재료 조직학 연구를 보완하는 중요한 도구이다. 주로 X선이나 전자의 회절 현상을 이용하여 미지의 재료를 식별하고 시료의 결정 구조를 밝혀낸다. 또한, 정량적 결정학 분석을 통해 시료 내에 존재하는 상(phase)의 양이나 재료가 받은 변형 정도를 계산할 수도 있다.

현대 재료 조직학 연구에서는 다음과 같은 고급 특성 분석 기술들이 자주 활용된다:

- 주사 전자 현미경 (SEM)

- 투과 전자 현미경 (TEM)

- 후방 산란 전자 회절 (EBSD)

- 원자 탐침 단층 촬영 (APT)

대부분의 금속은 순수한 상태로는 무르기 때문에 강철, 황동, 듀랄루민과 같은 합금 형태로 사용된다. 재료 조직학에서는 이러한 합금의 미세 조직을 현미경으로 관찰하고 분석한다. 예를 들어, 합금 원소 첨가에 따른 결정립의 변화나 새로운 상의 형성 등을 연구하는 것이 재료 조직학의 주된 관심사이다. 이는 합금 원소의 침입으로 인한 원자 격자의 변형이나 전위 등을 주로 연구하는 결정학과는 다른 관점이다. 특히, 철과 탄소의 합금인 강철은 매우 중요한 재료로서 그 미세 조직에 대한 연구가 활발히 이루어져 왔으며, 다양한 합금 설계를 위한 평형 상태도가 잘 정립되어 있다.

5. 파괴 역학 및 소성 역학

금속은 구조 재료로 널리 사용되지만, 외부 힘이나 장시간의 하중으로 인해 파괴되거나 소성 변형이 발생할 수 있다. 재료의 신뢰성을 확보하고 안전한 사용을 위해서는 이러한 현상을 이해하고 제어하는 것이 매우 중요하다. 금속공학에서는 파괴 역학과 소성 역학 분야에서 이러한 문제들을 중점적으로 다룬다.

5. 1. 파괴 역학 (Fracture Mechanics)

금속은 플라스틱보다 내열성이 뛰어나고, 대부분 단단하며, 세라믹스보다 강인하기 때문에 구조 재료로 많이 사용된다. 이때 재료의 신뢰성을 구축하기 위해 중요한 것은 재료가 파괴되지 않도록 하는 것이다.일정 하중이 부하된 경우, 단기적으로는 변형되지 않는 재료도, 10년, 20년과 같이 장시간에 걸친 하중 부하 환경에서는 점차 변형되어 파괴에 이를 수도 있다. 이러한 금속의 변형에 관한 현상 해명을 위해 금속공학에서는 미시적으로 전위의 이동에 의한 소성 변형을 연구한다(전위론).

한편, 금속은 재활용이 가능하여 화석 연료 사용으로 인한 지구 온난화 문제 완화에 기여할 수 있는 공업 재료이기도 하다.

5. 2. 소성 역학 (Plasticity)

금속은 플라스틱보다 내열성이 뛰어나고, 대부분 단단하며, 세라믹스보다 강인하기 때문에 구조 재료로 많이 사용된다. 재료의 신뢰성을 확보하기 위해서는 재료가 파괴되지 않도록 하는 것이 중요하다.일정 하중이 가해졌을 때 단기적으로는 변형되지 않는 재료도 장시간 하중이 가해지는 환경에서는 점차 변형되어 파괴에 이를 수 있다. 금속공학에서는 이러한 금속의 변형 현상을 미시적 관점에서 전위의 이동에 의한 소성 변형을 중심으로 연구하며, 이를 전위론이라고 한다.

6. 부식 및 방식

금이나 백금과 같은 일부 귀금속을 제외하면, 대부분의 금속은 자연 상태에서 산화물 형태로 존재하는 것이 더 안정적이다. 이 때문에 인공적으로 정련하여 사용하는 금속은 시간이 지남에 따라 다시 산화되어 원래 상태로 돌아가려는 경향을 보이는데, 이를 부식이라고 한다. 금속이 부식되면 본래의 성질과 기능을 잃게 되므로, 부식을 방지하거나 그 진행 속도를 늦추는 부식 방지 공학이 중요한 연구 분야로 다뤄진다.

6. 1. 부식 (Corrosion)

금이나 백금과 같은 귀금속을 제외한 대부분의 금속은 산화물 상태일 때 안정적이다. 따라서 정련(환원) 과정을 거쳐 사용되는 금속은 다시 산화되어 원래의 산화물 상태로 돌아가려는 경향을 보이는데, 이 과정을 부식이라고 한다.금속에 부식이 발생하면 본래 가지고 있던 기능이 사라지게 된다. 이러한 부식을 막거나 그 속도를 늦추는 방법, 부식으로 인해 금속을 사용할 수 없게 될 때까지의 시간(수명)을 예측하는 방법, 부식이 발생하는 조건 등을 연구하는 분야가 부식 방지 공학이다. 이 분야에서는 물리화학적 또는 전기화학적 방법을 이용하여 부식을 제어한다.

6. 2. 방식 (Corrosion Protection)

금이나 백금과 같은 귀금속을 제외한 대부분의 금속은 산화물 상태가 안정적이다. 이 때문에 정련(환원) 과정을 거쳐 사용되는 금속은 다시 산화되어 원래의 산화물 상태로 돌아가려는 경향을 보이는데, 이 과정을 부식이라고 한다.금속이 부식되면 본래 가지고 있던 기능이 상실된다. 이러한 부식을 막거나 늦추는 방법을 연구하는 분야가 부식 방지 공학이다. 부식 방지 공학에서는 물리화학적 또는 전기화학적 방법을 이용한 부식 방지법, 부식 속도를 최대한 늦추는 방법, 부식으로 인해 금속을 사용할 수 없게 될 때까지의 시간(수명)을 예측하는 방법, 부식이 발생하는 조건 등을 연구한다.

7. 재료 가공

생산 공학 분야에서 금속 공학은 소비재나 공학 제품에 사용될 금속 부품의 생산과 밀접한 관련이 있다. 이는 합금 생산, 성형, 열처리 및 제품 표면 처리 등의 과정을 포함한다. 금속 공학자는 비용, 무게, 강도, 인성, 경도, 부식 저항성, 피로 저항성 및 극한 온도에서의 성능과 같은 다양한 재료 특성 간의 균형을 맞추는 임무를 수행한다. 이러한 목표를 달성하기 위해서는 제품이 사용될 작동 환경을 신중하게 고려해야 한다.

금속의 경도를 결정하기 위해 로크웰, 비커스, 브리넬 경도 척도를 사용하는 것은 일반적인 방법이며, 이를 통해 다양한 응용 분야 및 생산 공정에서 금속의 탄성 및 소성 변형을 더 잘 이해할 수 있다.[30] 염분이 많은 환경에서는 대부분의 철금속과 일부 비철 합금이 빠르게 부식될 수 있다. 또한, 차갑거나 극저온 환경에 노출된 금속은 연성에서 취성으로 변하는 전이를 겪게 되어 인성을 잃고 균열이 발생하기 쉬운 상태가 된다. 지속적으로 반복적인 하중을 받는 금속은 금속 피로 현상을 겪을 수 있으며, 고온에서 지속적인 응력을 받는 금속은 서서히 변형되는 크리프 현상이 발생할 수 있다.

금속을 원하는 형태로 만드는 주요 가공 방법들은 다음과 같다.

- 주조: 녹인 금속을 특정 모양의 주형에 부어 굳히는 방법이다.[31]

- 단조: 주로 붉게 달아오른 빌릿을 망치 등으로 두드려 원하는 형태로 만드는 방법이다.

- 압연: 빌릿을 회전하는 롤러 사이로 통과시켜 판재 등 원하는 형태로 만드는 방법이다.

- 압출: 뜨겁고 무른 금속을 다이라는 틀에 통과시켜 원하는 단면 모양을 만드는 방법이다.

- 가공: 선반, 밀링 머신, 드릴 등을 사용하여 금속을 절삭하여 원하는 형태로 만드는 방법이다.

- 소결: 금속 분말을 압축한 후 고온에서 가열하여 고체 덩어리로 만드는 분말 야금 기술이다.

- 제작: 금속 판재 등을 절단기나 가스 용접기 등으로 자르고 구부리거나 용접하여 구조물을 만드는 방법이다.

- 레이저 클래딩: 레이저 빔을 이용해 금속 분말을 녹여 기판 위에 쌓아 올리는 방법이다.

- 3D 프린팅: 금속 분말을 사용하여 3차원 물체를 직접 만드는 적층 가공 기술이다.

제품이 차가운 상태에서 압연, 제작 또는 기타 공정을 통해 형태를 변경하는 냉간 가공 공정은 가공 경화라는 현상을 통해 제품의 강도를 증가시킬 수 있다. 가공 경화는 금속 내부에 미세 결함을 생성하여 추가적인 형태 변화에 저항하도록 만드는 원리이다.

금속은 화학 성분이나 불순물 원자와 같은 원자 수준의 변화, 또는 결정립 크기나 편석과 같은 미세 구조의 변화에 따라 물리적, 화학적 성질이 크게 달라지는 것으로 알려져 있다. 금속공학, 특히 재료 가공 분야의 중요한 목적 중 하나는 이러한 성질 변화의 원인을 규명하고 이를 제어하여 금속에 필요한 성질을 부여하는 것이다. 효율적인 가공법을 추구하기 위해 응고·주조·단조·분말 야금 등의 새로운 가공 프로세스가 연구되고 있다.

7. 1. 주조 (Casting)

주조는 녹인 금속을 원하는 모양의 주형에 부어 굳히는 가공 방법이다. 주조에는 여러 종류가 있는데, 대표적으로 모래 주조, 인베스트먼트 주조(로스트 왁스 공법이라고도 불린다), 다이캐스팅, 원심 주조(수직 및 수평 방식 포함), 연속 주조 등이 있다. 각 주조 방식은 사용하는 금속의 종류나 최종 제품의 용도에 따라 장단점이 다르며, 특히 자성이나 부식 저항성 같은 요소를 고려하여 적합한 방식을 선택하게 된다.[31] 효율적인 가공법을 개발하기 위해 응고 현상과 더불어 주조, 단조, 분말 야금 등 다양한 가공 방법에 대한 연구가 계속 이루어지고 있다.7. 2. 단조 (Forging)

단조는 금속 재료, 특히 붉게 달아오른 빌릿을 망치나 프레스 등을 이용하여 두드리거나 압력을 가해 원하는 형태로 만드는 공정이다.

역사적으로 단조 기술은 금속 가공 기술 발전에 중요한 역할을 했다. 예를 들어, 기원전 1400년경 히타이트에서는 숯을 사용하여 철을 단조하는 방식으로 강철을 제조하는 데 성공했으며[39], 이는 철기 시대의 발전에 기여했다.

현대 금속공학에서는 주조, 분말 야금 등 다른 가공법과 함께 효율적인 단조 공정을 개발하기 위한 연구가 지속되고 있다.

7. 3. 압연 (Rolling)

압연은 금속 빌릿을 점차 좁아지는 간격을 가진 회전하는 롤러 사이로 통과시켜 단면적을 줄이고 길이를 늘려 판재나 봉재 등 원하는 형태로 만드는 가공 방법이다. 주로 금속을 얇고 넓게 펴는 데 사용된다.제품이 차가운 상태에서 압연하는 냉간 압연 공정은 가공 경화를 통해 제품의 강도를 증가시킬 수 있다. 가공 경화는 금속 내부에 미세 결함을 생성하여 추가적인 형태 변화에 대한 저항력을 높이는 현상이다.

7. 4. 압출 (Extrusion)

뜨겁고 가공성이 좋은 금속에 압력을 가해 다이를 통과시켜 냉각되기 전에 원하는 형태로 만드는 공정이다.7. 5. 가공 (Machining)

금속을 원하는 형태로 만드는 다양한 가공 방법은 다음과 같다.

- 주조 – 녹인 금속을 미리 만들어진 주형에 부어 굳히는 방식이다. 주조에는 모래 주조, 인베스트먼트 주조(로스트 왁스 공법이라고도 불림), 다이캐스팅, 원심 주조(수직 및 수평), 연속 주조 등 여러 종류가 있다. 각각의 방식은 자성이나 부식 저항성 같은 요소를 고려하여 특정 금속과 용도에 맞게 선택된다.[31]

- 단조 – 붉게 달군 빌릿을 망치로 두드려 원하는 모양으로 만드는 방식이다.

- 압연 – 빌릿을 점점 좁아지는 롤러 사이로 통과시켜 판재 형태로 만드는 방식이다.

- 압출 – 뜨겁고 무른 상태의 금속에 압력을 가해 다이라는 틀을 통과시켜 식기 전에 원하는 단면 모양을 만드는 방식이다.

- 가공 – 선반, 밀링 머신, 드릴 등을 사용하여 차가운 상태의 금속을 깎아내어 원하는 형태로 만드는 방식이다.

- 소결 – 분말 야금 기술을 이용하여 금속 분말을 틀에 넣고 압축한 뒤, 산화되지 않는 환경에서 고온으로 가열하여 굳히는 방식이다.

- 제작 – 금속 판재를 절단기나 가스 용접기 등으로 자르고 구부리거나 용접하여 구조물을 만드는 방식이다.

- 레이저 클래딩 – 이동 가능한 레이저 빔을 이용해 금속 분말을 분사하여 녹인 뒤, 이를 대상 물체 표면에 쌓아 3차원 형상을 만드는 방식이다(예: NC 5축 기계에 장착). 생성된 용융 금속은 기판에 도달하여 용융 풀을 형성하며, 레이저 헤드를 이동시켜 트랙을 쌓아 3차원 조형물을 만들 수 있다.

- 3D 프린팅 – 비정질 금속 분말을 3차원 공간에서 소결하거나 녹여 원하는 모양의 물체를 만드는 방식이다.

금속 제품을 차가운 상태에서 압연, 제작하거나 다른 방식으로 형태를 바꾸는 냉간 가공 과정을 거치면 가공 경화라는 현상이 발생하여 제품의 강도가 높아진다. 가공 경화는 금속 내부에 미세 결함을 만들어 금속이 더 이상의 변형에 저항하도록 만들기 때문이다.

7. 6. 소결 (Sintering)

분말 야금으로 제작된 금속 분말을 다이에 압축한 후, 산화되지 않는 환경에서 가열하여 결합시키는 공정이다.7. 7. 용접 및 접합 (Welding and Joining)

금속과 금속을 잇는 기술인 용접, 접합 및 납땜 등도 다룬다.8. 열처리

금속은 강도, 연성, 인성, 경도 및 부식 저항성을 바꾸기 위해 열처리될 수 있다. 일반적인 열처리 공정에는 어닐링, 석출 경화, 급랭, 템퍼링 등이 있다.[32]

- '''어닐링''': 금속을 특정 온도까지 가열한 후 매우 천천히 식히는 공정이다. 이 과정을 통해 금속 내부의 응력이 제거되고, 입자 구조가 크고 부드러워져 충격을 받거나 응력을 받을 때 부러지기보다는 찌그러지거나 구부러지기 쉽게 된다. 어닐링된 금속은 샌딩, 연마, 절단 작업도 더 쉬워진다.

- '''급랭''': 금속을 가열한 뒤 매우 빠르게 냉각하는 공정이다. 이 과정을 통해 금속의 분자 구조가 매우 단단한 마르텐사이트 형태로 고정되어 금속의 경도가 높아진다.

- '''템퍼링''': 급랭과 같은 경화 처리 과정에서 금속 내부에 발생한 응력을 완화시키는 공정이다. 템퍼링을 하면 금속의 경도는 다소 낮아지지만, 파손 없이 충격을 견딜 수 있는 능력이 향상된다.

때로는 기계적 처리와 열처리를 결합하여 재료의 특성을 개선하고 처리 효율을 높이기도 하는데, 이를 열-기계적 처리라고 한다. 이러한 공정은 고합금 특수강, 초합금, 티타늄 합금 등에 주로 사용된다.

9. 표면 처리

전기 도금은 화학적 표면 처리 기술이다. 이는 제품 표면에 금, 은, 크롬 또는 아연과 같은 다른 금속의 얇은 층을 접착시키는 것을 포함한다. 도금 재료 전해질 용액, 즉 공작물을 코팅할 재료(금, 은, 아연)를 선택하여 수행된다. 서로 다른 재료로 된 두 개의 전극이 필요한데, 하나는 도금 재료와 동일한 재료이고 다른 하나는 도금 재료를 받는 재료이다. 두 전극에 전기를 가하면 도금 재료가 공작물에 달라붙게 된다. 이 방법은 부식을 줄이고 제품의 미적 외관을 향상시키는 데 사용된다. 또한 저렴한 금속을 더 비싼 금속(금, 은)처럼 보이게 하는 데에도 사용된다.[33]

샷 피닝은 금속 부품의 마무리에 사용되는 냉간 가공 공정이다. 샷 피닝 과정에서는 작은 둥근 샷(shot)을 마감할 부품의 표면에 분사한다. 이 공정은 부품의 수명을 연장하고, 응력 부식 파손을 방지하며, 피로를 방지하는 데 사용된다. 샷은 표면에 망치로 두드린 자국처럼 작은 딤플(dimple)을 남기며, 이로 인해 딤플 아래에 압축 응력이 발생한다. 샷 매체가 재료를 반복해서 타격함에 따라 처리되는 부품 전체에 많은 겹치는 딤플이 형성된다. 재료 표면의 압축 응력은 부품을 강화하고 피로 파손, 응력 파손, 부식 파손 및 균열에 더 강하게 만든다.[34]

열 스프레이 기술은 또 다른 인기 있는 마감 옵션이며, 전기 도금 코팅보다 고온 특성이 더 우수한 경우가 많다. 열 스프레이는 스프레이 용접 공정이라고도 하며,[35] 이는 열원(화염 또는 기타)과 분말 또는 와이어 형태의 코팅 재료로 구성된 산업용 코팅 공정이다. 코팅 재료를 녹여 고속으로 처리할 재료 표면에 분사하는 방식이다. 스프레이 처리 공정은 HVOF(고속 산소 연료), 플라즈마 스프레이, 화염 스프레이, 아크 스프레이 및 금속화 등 다양한 이름으로 알려져 있다.

무전해 도금(Electroless deposition, ED)은 금속 및 금속 합금이 비전도성 표면에 증착되는 자가 촉매 공정으로 정의된다. 이러한 비전도성 표면에는 플라스틱, 세라믹, 유리 등이 포함되며, 최종 기능에 따라 장식용, 부식 방지용 및 전도성이 될 수 있다. 무전해 도금은 액체 욕조에서 금속 양이온의 자가 촉매 산화 환원 반응을 통해 다양한 재료에 금속 코팅을 생성하는 화학 공정이다.

10. 철강 재료

철강 재료는 철(Fe)을 주성분으로 하는 금속 합금을 의미하며, 대표적으로 강철과 주철이 있다. 현대 산업 사회에서 철강 재료는 필수적인 소재로, 현재에도 전체 금속 소비량에서 톤수 기준으로 약 95%를 차지할 정도로 압도적인 중요성을 가진다. 이는 철강이 비교적 저렴한 비용으로 높은 강도를 제공하고 가공성이 뛰어나 다양한 형태로 만들기 쉽기 때문이다.

철강 재료는 주로 탄소 함량과 첨가되는 다른 합금 원소의 유무 및 종류에 따라 분류된다. 철과 탄소만으로 이루어진 기본적인 형태를 탄소강이라 하며, 여기에 크롬, 니켈, 망간 등 다른 원소를 의도적으로 첨가하여 부식 저항성(내식성), 고온에서의 강도(내열성), 기계적 강도 등을 특정 목적에 맞게 향상시킨 것을 합금강이라고 부른다. 예를 들어, 스테인리스강은 크롬을 첨가하여 녹이 잘 슬지 않도록 만든 대표적인 합금강이다.

이처럼 중요한 철강 재료의 성능을 더욱 발전시키기 위한 연구가 지속적으로 이루어지고 있다. 주요 연구 분야로는 더 높은 강도와 내구성을 가지는 재료 개발, 부식에 더 잘 견디는 내식성 향상, 그리고 생산 과정에서 발생하는 환경 부담을 줄이는 친환경 생산 기술 개발 등이 있다. 금속공학(야금학) 분야 중에서도 특히 철강 재료를 전문적으로 연구하는 분야를 철강 야금이라고 부르기도 한다.

10. 1. 탄소강 (Carbon Steel)

철과 탄소의 합금 시스템, 특히 강철과 주철에 대한 이해를 높이기 위해 많은 연구가 이루어져 왔다.[1][2][3] 탄소강은 합금 원소로 기본적으로 탄소만을 포함하는 철 합금을 말한다.[4] 주로 비용이 저렴하고 높은 강도가 필요하며, 무게나 부식 문제가 크게 중요하지 않은 경우에 사용된다.[4][5] 연성 철을 포함한 주철 또한 철-탄소 합금 시스템의 일부이다.[4] 철-망간-크롬 합금(Hadfield형 강철)은 방향성 드릴링과 같이 비자성이 요구되는 특수한 용도로 사용되기도 한다.[6]

10. 2. 합금강 (Alloy Steel)

강철과 주철을 포함하는 철-탄소 합금 시스템은 금속공학에서 중요한 연구 대상이다. 기본적으로 탄소만을 합금 원소로 포함하는 일반 탄소강은 무게나 부식이 크게 문제되지 않는 저비용, 고강도 용도에 널리 사용된다.그러나 특정 목적을 위해 탄소 외에 다른 원소를 첨가하여 기계적 성질, 내식성, 내열성 등을 향상시킨 강철을 합금강이라고 한다. 합금강은 첨가되는 원소의 종류와 함량에 따라 매우 다양한 특성을 나타내며, 여러 산업 분야에서 중요한 역할을 한다.

주요 합금강의 종류와 특징은 다음과 같다.

이 외에도 다양한 합금 원소를 조합하여 특정 용도에 최적화된 수많은 종류의 합금강이 개발되어 사용되고 있다.

부식 저항성이 중요한 경우에는 스테인리스강 외에도 니켈 합금, 티타늄 합금, 드물게는 구리 합금 등이 사용된다. 특히 구리-니켈 합금(예: 모넬)은 부식이 심한 환경과 비자성 용도에 활용된다. 극도로 높은 온도 환경에서는 결정립계에서의 크리프 변형을 억제하기 위해 단결정 합금이 사용되기도 한다.

철강 재료는 현재에도 전체 금속 소비량의 약 95%(톤수 기준)를 차지할 정도로 중요한 위치를 점하고 있으며, 합금강 기술은 이러한 철강 재료의 성능을 더욱 향상시키는 핵심적인 역할을 담당한다. 따라서 더 높은 강도와 내구성, 우수한 내식성, 그리고 환경 부담을 줄이는 생산 방법에 대한 연구가 지속적으로 이루어지고 있다. 철강을 전문적으로 다루는 금속공학 분야를 철강 야금이라고 부르기도 한다.

10. 3. 스테인리스강 (Stainless Steel)

스테인리스강은 부식 저항이 중요한 경우에 사용되는 대표적인 금속 합금 중 하나이다. 특히 오스테나이트계 스테인리스강이 널리 사용된다. 이 외에도 부식 저항성이 요구될 때 아연 도금 강판, 니켈 합금, 티타늄 합금 또는 드물게 구리 합금 등이 사용되기도 한다.11. 비철 금속 재료

철 외에도 공학적으로 중요한 여러 금속들이 있으며, 이를 비철 금속이라고 부른다. 대표적인 예로는 알루미늄, 크롬, 구리, 마그네슘, 니켈, 티타늄, 아연 등이 있다. 이러한 금속들은 순수한 상태보다는 주로 특정 목적에 맞게 성질을 개선한 합금 형태로 사용된다.

다양한 비철 합금들은 특정 용도에 맞게 개발되어 사용되고 있다. 예를 들어, 부식에 강해야 하는 환경에서는 스테인리스강 외에도 니켈 합금, 티타늄 합금, 또는 구리 합금 등이 선택될 수 있다. 가볍고 튼튼한 부품이 필요한 자동차나 항공우주 분야에서는 알루미늄 합금이나 마그네슘 합금이 고려된다. 또한, 부식이 심한 환경이나 자성이 없어야 하는 특수한 조건, 혹은 가스터빈과 같이 매우 높은 온도 환경에 사용되는 특수한 합금들도 개발되어 있다.

한편, 실리콘은 엄밀히 말해 금속은 아니지만 현대 전자공학에서 매우 중요한 재료로 다루어진다. 특히 고순도의 단결정 실리콘은 금속 산화물 반도체 트랜지스터(MOS)나 집적 회로 제작에 필수적으로 사용된다.

11. 1. 경금속 (Light Metals)

알루미늄 합금과 마그네슘 합금은 자동차 및 항공우주 분야와 같이 가볍고 강한 부품이 필요할 때 일반적으로 사용된다. 티타늄 합금 또한 부식 저항성이 요구되는 경우 사용되는 대표적인 경금속 합금이다.11. 2. 동합금 (Copper Alloys)

구리는 주요 엔지니어링 금속 중 하나로 사용되며, 다양한 합금 형태로 활용된다. 구리 합금은 특히 부식 저항이 중요한 환경에서 선택된다. 예를 들어, 구리와 니켈의 합금인 Monel|모넬eng은 부식이 심한 환경이나 비자성이 요구되는 곳에 사용된다.11. 3. 특수 합금 (Superalloys)

인코넬과 같은 니켈 기반의 초합금은 가스터빈, 터보차저, 압력 용기, 열 교환기와 같이 온도가 높은 환경에서 사용된다. 특히 극도로 높은 온도에서는 단결정 합금을 사용하여 크리프 현상(재료가 고온에서 시간에 따라 서서히 변형되는 현상)을 최소화한다.12. 기능성 금속 재료

금속공학에서는 금속의 물리적 성질인 도전성이나 자성 등을 평가하고 응용하는 연구를 진행하며, 초전도 현상도 다룬다. 예를 들어, 송전선, 전선, 집적 회로의 접합 등에 사용되는 알루미늄, 구리, 은과 같은 전자 재료는 금속의 우수한 도전성을 활용한 대표적인 예시다. 반도체 재료의 경우, 거의 100%에 가까운 순도의 재료에 미량의 불순물 양을 정밀하게 제어하여 원하는 전기적 특성을 구현한다. 또한, 실용적인 초전도 물질을 개발하기 위해 매일 새로운 합금들이 만들어지고 있다.

이 외에도 전기 접점 재료로서 구리가 중요하게 사용되며, 가볍고 강한 특성을 지닌 경금속인 알루미늄, 티타늄, 마그네슘 역시 실용적으로 매우 중요하여 활발한 연구가 이루어지고 있다. 희소 금속에 관한 연구도 꾸준히 진행되고 있으며, 최근에는 원자 배열이 불규칙한 비정질 금속이나 금속 유리와 같은 새로운 형태의 금속 재료들도 주목받고 있다.

13. 금속 재료 평가

금속은 화학 성분이나 불순물 원자와 같은 원자 수준의 요소, 또는 결정립 크기나 편석과 같은 미시적인 구조 변화에 따라 물리적, 화학적 성질이 크게 달라진다. 따라서 금속 재료의 성질을 정확히 파악하고 평가하는 것이 중요하다.

금속 재료를 평가하기 위해 다양한 측정 방법과 기기가 개발되었다. 대표적인 방법과 기기는 다음과 같다.

- 인장 시험: 재료가 늘어나는 힘에 얼마나 견디는지 측정한다.

- 경도 시험: 재료 표면이 얼마나 단단한지 측정한다.

- X선 회절: 재료의 결정 구조를 분석한다.

- 주사 전자 현미경 (SEM): 재료 표면의 미세 구조를 관찰한다.

- 투과 전자 현미경 (TEM): 재료 내부의 미세 구조를 더 자세히 관찰한다.

- 원자 간력 현미경 (AFM): 원자 수준에서 재료 표면의 형상과 물성을 측정한다.

이 외에도 컴퓨터를 이용한 시뮬레이션을 통해 원자 수준에서의 재료 거동을 예측하고 분석하기도 한다.

14. 한국 금속공학의 현황과 미래

과거 대학의 금속공학과는 주로 금속 재료만을 연구 대상으로 삼았으나, 점차 세라믹스, 반도체 재료 등 비금속 재료까지 연구 영역을 확장하게 되었다. 이러한 학문적 경향에 따라, 한국의 많은 대학에서도 기존의 금속공학과 명칭을 재료공학과 등으로 변경하는 추세를 보이고 있다. 이는 금속을 포함한 다양한 재료를 종합적으로 다루는 학문으로 발전하고 있음을 보여준다.

참조

[1]

서적

Chemical Metallurgy

1990

[2]

서적

Physical Metallurgy: Principles and Practice

https://books.google[...]

PHI Learning

2020-09-20

[3]

웹사이트

"Металлургия"

http://dic.academic.[...]

2015-01-18

[4]

간행물

metallurgy

https://www.oxfordle[...]

Oxford University Press

2011-01-29

[5]

서적

The Extractive Metallurgy of Gold

https://books.google[...]

Springer US

[6]

논문

The Question of Meteoritic versus Smelted Nickel-Rich Iron: Archaeological Evidence and Experimental Results

http://img2.tapuz.co[...]

2015-01-01

[7]

서적

A Companion to the Archaeology of the Ancient Near East

John Wiley & Sons, 2012

2012-08-15

[8]

논문

Early Balkan Metallurgy: Origins, Evolution and Society, 6200–3700 BC

2021

[9]

서적

Roots of Ancient Greek Civilization: The Influence of Old Europe

https://books.google[...]

McFarland & Company, Inc

[10]

논문

Early Balkan Metallurgy: Origins, Evolution and Society, 6200–3700 BC

2021

[11]

논문

Metallurgical Provinces of Eurasia in the Early Metal Age: Problems of Interrelation

https://www.jstage.j[...]

2014

[12]

웹사이트

H.I. Haiko, V.S. Biletskyi. First metals discovery and development the sacral component phenomenon. // Theoretical and Practical Solutions of Mineral Resources Mining // A Balkema Book, London, 2015, р. 227-233.

https://www.crcpress[...]

2015-12-08

[13]

논문

On the origins of extractive metallurgy: New evidence from Europe

[14]

웹사이트

Neolithic Vinca was a metallurgical culture

http://www.stonepage[...]

Stonepages from news sources November 2007

2017-09-19

[15]

서적

The Lost World of Old Europe: The Danube Valley, 5000-3500 BC

https://books.google[...]

New York University, Institute for the Study of the Ancient World

2010

[16]

논문

Metallurgical Provinces of Eurasia in the Early Metal Age: Problems of Interrelation

https://www.jstage.j[...]

2014

[17]

서적

By Steppe, Desert and Ocean: The Birth of Eurasia

https://books.google[...]

Oxford University Press

2015

[18]

논문

Metallurgical Provinces of Eurasia in the Early Metal Age: Problems of Interrelation

https://www.jstage.j[...]

2014

[19]

서적

Ex oriente lux? – Ein Diskussionsbeitrag zur Stellung der frühen Kupfermetallurgie Südosteuropas

https://www.research[...]

Leidorf

2016

[20]

서적

A Companion to the Archaeology of the Ancient Near East

https://books.google[...]

Wiley

2022-03-19

[21]

서적

Metals in Past Societies

https://www.research[...]

Springer

2015

[22]

웹사이트

Gems and Gemstones: Timeless Natural Beauty of the Mineral World, By Lance Grande

https://books.google[...]

2020-02-12

[23]

웹사이트

World's oldest gold

https://europost.eu/[...]

2019-09-28

[24]

웹사이트

World's Oldest Gold Object May Have Just Been Unearthed in Bulgaria

https://www.smithson[...]

2019-09-28

[25]

웹사이트

Ancient Smelting in Tamil Nadu India

https://indianexpres[...]

2022-05-14

[26]

웹사이트

Ancient high-carbon steel from southern Tamil Nadu India microstructural and elemental analysis

https://currentscien[...]

2023-10-27

[27]

서적

The Bible as History

[28]

서적

The Living World of the Old Testament

[29]

서적

HISTORY of Geology and Palaeontology

https://web.archive.[...]

2015-01-01

[30]

뉴스

Metal Hardness Tests: Difference Between Rockwell, Brinell, and Vickers

https://www.esict.co[...]

ESI Engineering Specialties Inc.

2017-06-14

[31]

웹사이트

Casting Process, Types of Casting Process, Casting Process Tips, Selecting Casting Process, Casting Process Helps

http://www.themetalc[...]

[32]

서적

Metallurgy for the Non-Metallurgist

ASM International

[33]

웹사이트

How electroplating works

http://www.explainth[...]

Explain that Stuff

2019-05-20

[34]

웹사이트

What is Shot Peening – How Does Shot Peening Work

https://www.engineer[...]

2019-01-04

[35]

웹사이트

Thermal Spray, Plasma Spray, HVOF, Flame Spray, Metalizing & Thermal Spray Coating

http://www.precision[...]

2017-12-13

[36]

서적

図説 人類の歴史 別巻 古代の科学と技術 世界を創った70の大発明

朝倉書店

2012-05-30

[37]

서적

図説 人類の歴史 別巻 古代の科学と技術 世界を創った70の大発明

朝倉書店

2012-05-30

[38]

서적

図説 人類の歴史 別巻 古代の科学と技術 世界を創った70の大発明

朝倉書店

2012-05-30

[39]

서적

文明の誕生

中公新書

2015-06-25

[40]

서적

図説 人類の歴史 別巻 古代の科学と技術 世界を創った70の大発明

朝倉書店

2012-05-30

[41]

서적

現代化学史 原子・分子の化学の発展

京都大学学術出版会

2013-10-05

[42]

서적

現代化学史 原子・分子の化学の発展

京都大学学術出版会

2013-10-05

[43]

서적

現代化学史 原子・分子の化学の発展

京都大学学術出版会

2013-10-05

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com